Инструкция по применению: холодная сварка для металла. Аппарат холодной сварки для медной проволоки

Оборудование для холодной сварки | Сварка и сварщик

Оборудование для холодной сварки отличается малой универсальностью. При переходе от одних свариваемых деталей к другим требуется заменять пуансоны или штамп. Оборудование, которое позволяет сваривать однотипные детали определенного диапазона, называют оборудованием общего назначения. В отличие от него специальные машины предназначены для сварки единственной пары деталей (или двух-трех, близких по форме и размерам сечения). Такое деление машин на две группы является условным, но оно позволяет дать более полную характеристику отдельных типов оборудования для холодной сварки.

Машины общего назначения выпускают, как правило, серийно. Специальные машины чаще бывают единичного исполнения, но могут быть и серийными - в зависимости от масштабов производства свариваемых на них деталей.

Машины для холодной точечной сварки обычно содержат силовой привод, сварочный штамп (или сварочную головку), элементы схемы и аппаратуру управления. Машины для холодной шовной сварки замкнутым швом содержат аналогичные узлы. Машина для холодной стыковой сварки содержит силовой привод, механизмы зажатия и осадки с зажимными губками, обрезное устройство для подготовки концов деталей к сварке, узлы управления.

Машина для холодной сварки тавровых соединений состоит из силового привода, механизмов зажатия и осадки с зажимными губками, штампа для крепления плоской детали, зачистных устройств, узлов управления.

Поскольку, к сожалению, современная отечественная промышленность не выпускает оборудование для холодной сварки, далее рассмотрены модели оборудования производимые в СССР.

Малогабаритное оборудование (гидравлические прессы ПГР - 20, ПГЭП - 2 и ПГЭ - 20) предназначено для сварки в монтажных условиях. Точечную холодную сварку осуществляют в основном в стационарных условиях. Однако в ряде случаев необходимо производить точечную сварку непосредственно в условиях монтажа, например при соединении токоведущих шин в электрических распределительных устройствах. Для этой цели могут быть использованы малогабаритные гидравлические прессы, применяемые для соединения и оконцевания проводов методом опрессовки наконечников. При монтажных операциях распространены ручные гидравлические прессы типа ПГР - 20 и гидравлические прессы с электроприводом типов ПГЭП - 2 и ПГЭ - 20. Перечисленные гидравлические прессы имеют небольшие габаритные размеры и массу, развивают усилие 80 - 100 кН и без особых затруднений могут быть использованы для холодной сварки непосредственно в условиях монтажа. При использовании такого гидравлического пресса для холодной сварки на нем устанавливают специальную стальную скобу кондукторы, с помощью которых зажимают свариваемые шины, и сменные пуансоны.

Для оконцевания алюминиевых деталей медью разработано оборудование для точечной холодной сварки. Несмотря на то что это оборудование разработано давно, оно не устарело и большую его часть до сих пор применяют в промышленности.

Передвижная установка типа УГХО5-2 (рисунок 1) предназначена для холодной сварки медных контактных отводов к алюминиевым обмоткам в процессе их изготовления и позволяет также соединять внахлестку алюминиевые провода и шины толщиной до 5 мм включительно.

1 - пневматический цилиндр; 2 - редуктор давления; 3 - электромагнитный клапан; 4 - гидравлический цилиндр; 5 - шланг высокого давления; 6 - сварочные клещи; 7 - кнопка управления; 8, 9 - подвижный и неподвижный пуансоны соответственноРисунок 1 - Передвижная установка типа УГХО5-2

Установка состоит из мультипликатора, сварочных клещей 6 и аппаратуры управления. Устройство мультипликатора аналогично приведенному на рисунке 2. Его пневматический цилиндр 1 сообщается с магистралью сжатого воздуха, а гидравлический цилиндр 4 через шланг высокого давления 5 со сварочными клещами 6. На клещах установлены два сменных пуансона: неподвижный 9 и подвижный 8, закрепленный на штоке поршня рабочего гидроцилиндра клещей. 1 - клапан; 2 - редуктор давления; 3 - корпус; 4 - стол; 5 - сварочная головка; 6 - манометр; 7 - поршень; 8 - шток; 9 - гидравлический цилиндр; 10 - маслопроводРисунок 2 - Схема установки УГХС-10

На верхней крышке мультипликатора размещены элементы аппаратуры пневматической системы и понижающий трансформатор, от которого питание подают на кнопку управления 7. Аппаратура пневматической системы состоит из редуктора давления 2, электромагнитного клапана 3 и не показанного на рисунке 2 маслораспылителя. С помощью редуктора устанавливают необходимое для сварки давление сжатого воздуха. Электромагнитный клапан служит для направления сжатого воздуха в одну из пневматических камер мультипликатора (вторая в это время сообщается с атмосферой). Маслораспылитель служит для смазки манжет пневматического цилиндра, а также плунжера электромагнитного клапана.

Для работы на установке в сварочных клещах 6 устанавливают пуансоны 8 и 9, соответствующие данной толщине свариваемых деталей. Расстояние между опорными частями сведенных пуансонов должно быть меньше суммарной толщины подлежащих сварке деталей. При необходимости расстояние между пуансонами регулируют дистанционными шайбами.

Подготовленные к сварке детали складывают зачищенными поверхностями и помещают между пуансонами. При нажатии кнопки 7 подвижный пуансон 8 сближают с неподвижным 9 и производят сварку. Затем кнопку отпускают и электромагнитный клапан направляет сжатый воздух в верхнюю камеру пневматического цилиндра мультипликатора, подвижный пуансон отходит от неподвижного, освобождая сваренный узел.

Установка УГХС-10 предназначена для холодной сварки медных контактных выводов ("флажков") с концами обмоток, которые могут быть поднесены к стационарной сварочной установке.

Схема установки приведена на рисунке 2. К корпусу 3 прикреплен стол 4 для размещения свариваемых деталей. Внутри корпуса расположен мультипликатор. Поршень 1 пневматического цилиндра жестко связан со штоком 8, нижний конец которого служит поршнем гидравлического цилиндра 9, соединенного маслопроводом 10 с рабочим цилиндром сварочной головки 5. Редуктор 2 устанавливает давление воздуха, поступающего в пневмоцилиндр.

Установка УГХС-10 может быть оборудована тремя сварочными головками или одной для одноточечной сварки с предварительным зажатием деталей толщиной до 3 мм.В отличие от установки УГХС - 5 рассматриваемая установка не требует подключения к электрической сети. Управление ею осуществляют ножным педальным золотниковым клапаном 1, а контроль за давлением масла в гидроцилиндре с помощью манометра 6.Сварочная головка (рисунок 3) для холодной сварки снабжена устройством для предварительного зажатия свариваемых деталей толщиной до 1,5 мм.

1,6 - поршни; 2, 7 - цилиндры; 3 - пуансон; 4 - прижим; 5 - пружинаРисунок 3 - Сварочная головка к установке УГХС-10

Свариваемые детали помещают между прижимами 4; верхний из них установлен в отверстие с резьбой основного поршня 6, а нижний - в подобное отверстие цилиндра 2. Внутри прижимов 4 помещены пуансоны 39 рабочие выступы которых входят в отверстия прижимов. В основном поршне 6, перемещающемся в верхнем цилиндре 7 и нижнем цилиндре 2, перемещаются дополнительные поршни 7, передающие давление на пуансоны 3.При подаче давления от пневмогидравлического усилителя (мультипликатора) прижимы 4 сдавливают свариваемые детали с усилием, пропорциональным живому сечению основного поршня 6. В это время рабочие выступы пуансонов 3 вдавливаются в металл свариваемых деталей навстречу друг другу с усилием, пропорциональным сечению дополнительных поршней 1. После снятия давления пружина 5 поднимает верхний прижим и пуансон 3, свариваемые детали освобождаются.

Благодаря тому что верхний дополнительный поршень 1 независимо перемещается внутри основного поршня 6, автоматически обеспечивается зажатие свариваемых деталей до вдавливания в них рабочих выступов пуансонов 3 или одновременно с ним. Желаемое соотношение между давлением на рабочие выступы пуансонов и на прижимы можно получить подбором прижимов и пуансонов соответствующих диаметров. Высоту вдавливаемых в металл рабочих выступов пуансонов можно регулировать вывинчиванием прижимов 4.

Технические характеристики установки УГХС-10

Максимальное усилие, кН | 100 |

Давление сжатого воздуха, МПа | 0,5 |

Ход рабочих пуансонов, мм | 10 |

Расход сжатого воздуха на сварку трех точек, м3 | 0,004 |

Габаритные размеры, мм | 500×1200×1400 |

Масса, кг | 200 |

В настоящее время на рынке представлено множество портативных и стационарных моделей оборудования для холодной стыковой сварки импортного производства, которое позволяет сваривать проволоку диаметром от 0,1 мм и выше. Рисунок 4 – Примеры ручных установок для холодной стыковой сварки

Последовательность холодной сварки на ручных установках:

1) Установить пуансон в установку для холодной сварки. Пуансоны выбираются в зависимости от диаметра свариваемой проволоки:

2) Вставить концы свариваемой проволоки в пуансон:

3) Сжать рукоятки:

4) Насладиться результатами холодной сварки

Данная модель ручной установки для холодной сварки позволяет сваривать проволоку диаметром от 0,1 до 0,5 мм.

Оборудования для промышленной холодной стыковой сварки позволяет сваривать более внушительные типоразмеры диаметров проволоки и ленты.

Рисунок 5 – Примеры оборудования для промышленной холодной стыковой сварки

Последовательность работы на машине для холодной стыковой сварки:

1) Включить установку

2) Вставить проволоку или пруток в пуансон

3) С помощью блока управления произвести сжатие проволоки

4) Вытащить сваренную проволоку

5) Удалить облой образовавшийся в процессе холодной сварки

6) Насладиться результатами соединения образовавшегося в процессе холодной сварки

Работу данных установок для холодной стыковой сварки можно посмотреть на видео:Холодная сварка на стационарной установкеХолодная сварка в портативной установке

weldering.com

Аппараты для сварки медных проводов, жил, скруток: цены и все подробности

Качественные соединения медных проводов в электропроводке – залог безопасности и гарантия долгого срока службы.

Для соединений используют скрутку, пайку или сварку. Сварочное соединение превосходит все остальные по надежности. А сам процесс сварки проводов возможен при использовании специального аппарата.

Описание сварочного процесса

Электрические медные кабели состоят из нескольких жил, каждая из которых скручивается отдельно. При ремонтах работу приходится проводить прямо в распределительных коробках, что доставляет определенные неудобства. Чтобы каждую скрутку запаять по длине паяльником (точечного соединения будет недостаточно) на высоте, придется затратить много времени и сил. Сваркой достаточно соединить провода только в конце скрутки. А компактные аппараты, используемые при работе, облегчают процесс.

Сварка меди осложняется тем, что она становится хрупкой уже при 300°C, а плавится при 1080°C. Поэтому, кроме теоретических знаний, необходимо иметь опыт работы. Для тех, кто впервые столкнулся с необходимостью сварки контактов в распределительной коробке, рекомендуется попрактиковаться на опытных образцах.- Освободить от изоляции провод на расстояние около 100 мм.

- Сделать скрутки нужных жил. Длина каждой должна быть около 50 мм.

- Присоединить рядом со скруткой массу.

- Подвести электрод к проводам до образования дуги. Контакт – 1-2 сек. Скрутка сварена.

- Следующую скрутку варить после остывания предыдущей.

- Осталось провести изоляцию каждой скрутки с помощью термоусадочных трубок или изоленты.

Сила тока, которая необходима для сварки проводов, обычно составляет 30-90 ампер и полностью зависит от количества жил в скрутке и их сечения, а также от фактического напряжения питающей сети. Аппарат для сварки должен обладать функцией регулировки тока. Работа ведется при напряжении 12 или 36 вольт. В качестве электрода при сварке проводов идеальным решением будет выбор угольных с содержанием меди.

Сила тока, которая необходима для сварки проводов, обычно составляет 30-90 ампер и полностью зависит от количества жил в скрутке и их сечения, а также от фактического напряжения питающей сети. Аппарат для сварки должен обладать функцией регулировки тока. Работа ведется при напряжении 12 или 36 вольт. В качестве электрода при сварке проводов идеальным решением будет выбор угольных с содержанием меди.

Краткий обзор устройств

Специализированные устройства ТС 700 производства Призма используются исключительно для сварки скруток меди и алюминия (во втором случае с применением флюса). Они отличаются простотой и удобством использования. Очень компактные размеры устройства и небольшой вес, а также простота самого процесса сварки – именно то, что необходимо для столь кропотливой работы. Прибор дает на выходе напряжение 12 В, а потребляемая мощность при работе — от 1 до 1,5 кВт (в зависимости от модификации). Выпускается упрощенная модель для бытовых нужд ТС 700-1, для электриков ТС 700-2 и для крупных производств ТС 700-3. Комплектуются двумя силовыми кабелями, один из которых снабжен пассатижами для зажима скрутки, а второй – держателем электродов. Имеется переносная сумка с ремнем для ношения на плече. Бытовая модель сваривает скрутки до 16 мм в диаметре, две другие – до 24 мм. Цена первой – 7600 рублей, второй 8950 и третьей 9300.

Мини «ДОН» — аппарат цифровой инверторный с питанием от сети 220 В. Небольшие размеры, удобный функционал. Снабжен устройством для блокировки при скачущем напряжении, цифровой индикатор показывает текущее напряжение в сети, что облегчает подбор диаметра электрода для сварки. Есть функция защиты от залипания и регулировки тока. При необходимости изготовитель может поставить модель, приспособленную для работы в опасных условиях. Цена устройства 8000 рублей.

Аппараты МИКРОША-160ПНЦ и МИКРОША-180ПНЦ аналогичны по выполняемым функциям и по стоимости.

Аппарат ТС700 и рассказ про него в видео

Инверторные аппараты

Медные скрутки можно сваривать с помощью универсальных инверторных устройств. Лучше всего выбирать компактные модели с небольшим весом. Рассмотрим некоторые модели.

Медные скрутки можно сваривать с помощью универсальных инверторных устройств. Лучше всего выбирать компактные модели с небольшим весом. Рассмотрим некоторые модели.

РЕСАНТА САИ-160 аппарат российского производства. Работает от сети 220 В, может регулировать ток в диапазоне от 10 до 160 ампер и выдавать дугу с напряжением 26 В. Вес аппарата 4, 5 кг. Цена 6300 рублей.

QUATTRO ELEMENTI A 160 Nano 643-255 – итальянская марка. На российском рынке продаются аппараты, изготовленные в Китае. Компактные по размерам, вес 4,9 кг. Прекрасно подходит для бытовых нужд. Работает от сети 220 В. Цена 5950 рублей.

PFTRIOTMax Welder DC-200 C инверторный аппарат, отличающийся низким уровнем шума и точностью работы. Родина бренда США, в продаже на российском рынке модели, изготовленные в Китае. Вес 4, 5 кг, имеется переносной ремень, что делает аппарат мобильным. Диапазон тока 10-200 ампер, питание от сети 220 В. При сварке используют электроды до 5 мм в диаметре. Цена аппарата от 7600 до 9600 рублей.

Сварочный инвертор FUBAG IQ 160 от германских производителей. Малогабаритный, вес 6,9 кг. Работает от сети с напряжением 150-240 В. Регулировка тока от10 до 160 ампер. В комплекте 2 медных кабеля – с держателем электродов и с зажимом для заземления. Цена порядка 7000 руб.

СВАРОГ ARC 160 Easy Z213 H – российский аппарат в прочном металлическом корпусе с бесступенчатой регулировкой силы тока. Подключение кабелей осуществляется через специальные разъемы, что очень удобно. Диапазон тока 10-160 А, питание от сети 220 В. Вес – 4 кг. Цена аппарата 9000 рублей.

Как выбрать аппарат

В любом деле, главным ориентиром для выбора прибора, является цель приобретения, цена и функциональные возможности. Для бытовых целей приобретать специализированное устройство для сваривания медных или алюминиевых скруток вряд ли целесообразно. Лучше такой прибор взять в аренду на время. Но если вам приходится часто заниматься сваркой проводов, то конечно, специальный аппарат просто необходим.

В любом деле, главным ориентиром для выбора прибора, является цель приобретения, цена и функциональные возможности. Для бытовых целей приобретать специализированное устройство для сваривания медных или алюминиевых скруток вряд ли целесообразно. Лучше такой прибор взять в аренду на время. Но если вам приходится часто заниматься сваркой проводов, то конечно, специальный аппарат просто необходим.

Для дома более выгодно приобретение универсального инверторного аппарата. С помощью которого вы сумеете выполнить любую требуемую сварку – круг их возможностей необычайно велик. Другой вопрос в том. что сварка скруток потребует от вас определенных знаний, но это поправимо.

При подборе варочного инвертора, обратите внимание на мощность и источник питания. Излишне мощный аппарат – роскошь. Для дома вполне подойдет модель с мощностью 4-5 кВт.

Из желательных функций, которые существенно облегчают процесс сварки, желательно наличие «горячего старта», защиты от залипания и нечувствительность к перепадам напряжения питающей сети. Сила тока до 160 А позволяет варить металл толщиной до 5 мм, этого обычно вполне хватает для бытовых целей.

Для неопытных сварщиков инверторные модели – лучший выбор. Они просты в использовании, что позволит новичку быстро освоить азы сварочного ремесла.Из недостатков сварочных инверторов можно отметить высокую стоимость и создание помех в сети.

Можно ли сделать устройство для сварки из подручных материалов?

В хозяйстве мастерового хозяина всегда найдется старенький неиспользуемый трансформатор, на основе которого можно сделать домашний сварочный аппарат для медных проводов. Схема устройства несложная, с монтажом справится любой новичок. Для изготовления потребуются:

- Трансформатор;

- Материал для кожуха или готовая коробка;

- Кабель электрический;

- Пассатижи для зажима скрутки;

- Держатель электрода;

- Угольный электрод, который может быть изготовлен из сердечника круглой батарейки большого размера или крупноформатной угольной щетки.

- Автоматы

Самодельный аппарат и рассказ про него в видео ниже

Заниматься изготовлением самодельных аппаратов допустимо только в случае, когда вы хорошо знакомы с понятиями работы электротехнических устройств. Подробных описание самодельных конструкций масса, ниже приведены фотографии некоторых из них. Трансформаторы можно использовать от старых телевизоров, от микроволновой печи, и другие. Достаточная мощность трансформатора для изготовления сварочника лежит в пределах 200- 450 ватт.

Принципиальная схема сборки представлена на рисунке:

Домашний прибор хорош тем, что не требует значительных вложений денежных средств, а функций его хватает на решение бытовых задач по сварке.

Соблюдайте правила безопасности при работе с электрическими приборами! Так, ни в коем случае, не включайте трансформатор от микроволновой печи для проверки в сеть! Напряжение на оригинальной вторичной обмотке доходит до 2000 В! Только после ее удаления возможно использование такого трансформатора для наших целей, а вторичную обмотку придется сделать самостоятельно.Еще один самодельный аппарат и рассказ про него

Параметры сварочных работ с медью

Выбор силы тока конкретно к диаметру скрутки, количеству проводов в ней и их сечения имеет первостепенное значение для качественного результата. Лучшие значения подбираются опытным путем и главную роль играют в этом профессиональные навыки. Для примерной ориентировки по значениям ниже приведена таблица рекомендуемых параметров.

| Сечение провода, мм | Количество проводов в скрутке | Оптимальный режим тока, А |

| 1,5 | 2 | 70 |

| 1,5 | 3 | 80 |

| 2,5 | 2 | 100 |

| 2,5 | 4 | 120 |

Заваривание в вакууме

Существует способ сварки меди с помощью электронных лучей в условиях вакуума. Для работы требуется специальный аппарат и вакуумная камера. Этот метод применим только в условиях оборудованных производственных мастерских или лабораториях.

Суть метода электронно-лучевой сварки в вакууме заключается в проплавлении меди направленным лучом конусной формы, обеспечивающем высокую точность работы.

Что дает лучевая сварка в вакууме:

- Провода подвергаются нагреву меньшей температурой, что положительно влияет на их сохранность. Они не покоробятся от такого нагрева.

- Направленный характер нагрева позволяет распределить нужную температуру на поверхности шва и по его глубине, что повышает качество сварки.

- Вакуумная среда исключает насыщение меди газами, поэтому соединение имеет пластичные свойства.

Сварка ведется непрерывно, есть возможность работать с паузами. Методы подбираются оператором в зависимости от поставленной задачи.

Сварочные аппараты изобретены давно и имеют множество вариантов. При этом, ученые продолжают работу по модернизации и видов аппаратов и способов сварки. Для конкретной задачи по сварке скруток меди можно применить практически любой известный аппарат – отличие будет в удобстве использования. Лучший результат по получению качественного соединения достигнуть с наименьшими затратами возможно с применением специализированного оборудования для этих работ.

generatorexperts.ru

Торговый дом ВНИИКП — Компания PWM представляет новое демонстрационное видео аппаратов холодной сварки

Компания Pressure Welding Machines (PWM), ведущий производитель аппаратов холодной сварки и матриц, представляет серию видео демонстраций четырех высокопроизводительных аппаратов холодной сварки в действии.

На видео демонстрируется, как при помощи аппаратов холодной сварки компании PWM P1500, P1000, EP500 и HP200 вытесняются отжившие свое технологии сварки и создаются прочные и долговечные соединения медной и алюминиевой проволоки и катанки без нагревания, флюсов и наполнителей.

Стив Мепстед, управляющий директор компании PWM, сказал: "Мы занимаемся производством аппаратов холодной сварки и матриц на протяжении более 25-ти лет, но до сих пор узнаем, что многие производители кабелей и проводов не знакомы с данным процессом и его преимуществами перед остальными. Холодная сварка чище и проще, чем электрическая, а также является более экономичной, в частности, при сварке прутьев диаметром до 30 мм.

Видео дает производителям возможность наблюдать за процессом от начала до конца. Оно демонстрирует работу наших удобных в эксплуатации машин, а также точные сварные швы, сделанные с помощью наших матриц, произведенных в Великобритании. Эти сварные швы являются надежными и более прочными, чем исходный материал, а также не оказывают влияния на электрическую целостность материала ".

Компания PWM производит аппараты EP500, P1000, а также отдельно стоящие аппараты серии P1500 для сварки прутьев/проволоки диаметром от 5 мм до 30 мм. Портативная модель HP200, установленная на тележке, служит для сварки проволоки диаметром от 2 мм до 6,50 мм.

Для просмотра видеороликов кликните по фото соответствующего аппарата:

| HP200 Медь/алюминий: от 2 до 6,50 мм

| EP500 Медь: от 5 до 12,5 мм Алюминий: от 5 до 15 мм

|

| P1000 Медь: от 6 до 16 мм Алюминий: от 6 до 20 мм | P1500 Медь: от 15 до 25 мм Алюминий: от 15 до 30 мм |

tdvniikp.ru

Агрегаты холодной сварки - Документ

Агрегаты холодной сварки

Преимущества холодной сварки трудно переоценить. Она давно зарекомендовала себя в условиях строительства, ремонта и множества работ, связанных с железом. Главное преимущество холодной сварки в том, что здесь в основном не требуется применение электричества, а качество выполненных работ не оставляет нареканий.

Агрегаты для холодной сварки.

Область назначения агрегатов для холодной сварки заключается в соединении проволоки из цветных металлов посредством специальных технологий без применения электричества. Свариваются также между собой и различные материалы.

Описание машин

Холодная сварка происходит путем плотного стыка концов проволок. Для этого в машинах имеются специальные рычаги и система гидравлики, с помощью которых и производится весь процесс.

Одно из основных условий – диаметр свариваемой проволоки должен быль одного размера со сдавливающими колодками.

Агрегаты могут быть различных принципов действия: настольный прибор, клещи, закрепленные на выпускающем зажиме или же ручные клещи.

Вместе с тем, как дополнительное оборудование используются специальные тележки.

Метод работы

Для начала работы концы проволок не нужно как-то по особенному обрабатывать. В бороздки колодок вкладываются края проволоки и сдавливаются несколько раз. Обычно достаточно 5-6 раз. Качество холодной сварки, полученной вышеописанным методом, отличается высокой надежностью. В качестве последующей обработки достаточно удалить грат.

А теперь, коротко – о некоторых агрегатах холодной сварки

1. Машина холодной сварки STRECKER Typ KSCZ 050

Диапазон сварки для медного провода: диаметр 0,10-0,50 мм. Машина разработана по принципу - сварочные клещи. Изначально готова к эксплуатации. Каждый комплект зажимных губок может иметь одну зажимную проточку, т.е.для одного специального диаметра провода в рамках диапазона сварки машины (возможные допуски провода: +3/ -1%).

2. Аппарат холодной сварки STRECKER Typ KSCZ 160 (сварочные клещи)

Машина разработана по принципу - сварочные клещи.

Диапазон сварки: медного провода 0,30 - 1,80 ммалюминиевого провода 0,30 - 1,80 мм

3. Машина холодной сварки STRECKER Typ KS 10

Свариваемый диапазон:

медная проволока: 0,6-3,6 ммалюминиевая проволока: 0,8-5,0 мм

Эта машина работает по принципу:: холодная сварка под давлением/контактная стыковая сварка.

Высокое давление без электричества и дополнительных средств позволяет достичь стойких высокопрочных соединений. Усилие сжатия достигается вручную с помощью специальной системы рычагов.

Зажимные губки могут иметь проточки для двух различных размеров, которые должны точно соответствовать диаметру свариваемого провода. Они могут быть быстро заменены на комплекты других размеров.

Как и в других агрегатах, концы провода не требуют особой обработки, они в зажимном устройстве свариваются холодной сваркой при помощи 4-6 сжатий. Полученный при этом сварной шов сразу же срезается устройством для удаления грата. После этого остается только удалить кольцо грата.

4. Машина холодной сварки STRECKER Typ KSC 400

Диапазон сварки: медный провод, d = 1,00 - 4,00 мм алюминиевый провод, d = 1,00 - 5,00 мм

Аппарат изначально готов к эксплуатации. Сила сжатия создается вручную. Аппарат готовится на тележке.Каждый комплект зажимных губок может иметь проточки для одного или двух диаметров проволоки, т.е. для идентичных размеров или для двух разных (макс. допустимая разница 30%).

5. Машина холодной сварки STRECKER Typ KS 20

Машина для холодной стыковой сварки проволок из:

меди диаметром 4-8 ммалюминия диаметром 4-13 мм

При отсутствии всяческого электрического разогрева и дополнительных средств получаем соединения высокой прочности. Рабочая программа выполняется с помощью электрики. Оператор может выбрать количество движений для удаления грата, а также движения для зажима.

Учитывая различные диаметры свариваемых материалов, каждому необходим отдельный набор зажимных губок с бороздкой, непременно соответствующей по размеру свариваемому материалу (допуск +0 / -3%). Зажимные губки быстро меняются при смене диаметра.

Концы проволоки не требуют особой обработки. Провода свариваются в зажимном устройстве несколькими сжатиями. Грат срезается последующим движением. В итоге нужно только удалить кольцо грата.

Аппарат изначально готов к эксплуатации, на четырех роликах. Если варить медную катанку, то в месте сварки возникает довольно сильное упрочнение. Это может привести к разрывам при дальнейшем волочении. Если применять машины с двойным сжатием (модельный ряд MS), то эту проблему можно решить.

gigabaza.ru

Сварка медных проводов своими руками: инвертор для сварочного аппарата

Сварочный инструмент

При проведении электромонтажных работ возникает необходимость качественного сращивания проводов, чтобы снизить переходное электрическое сопротивление, возникающее между контактирующими проводниками. Прочное, максимально монолитное соединение обеспечивает лучшие условия для надежной, безопасной работы электроустановок.

Существует несколько вариантов соединения медных проводов, но по надежности сварка является самым лучшим. Полученная спайка отличается хорошей электропроводимостью, высокой прочностью, поэтому, отвечая требованиям электробезопасности, способна прослужить долгие годы.

1

Технология соединения проводов методом сваркиСоединение жил своими руками осуществляют с помощью зажимов, клеммников, опрессовки, пайки или сварки. Наиболее надежным признан метод сварки, поскольку монолитная структура имеет низкое переходное сопротивление, практически не нагревается и обеспечивает высокую пожаробезопасность.

Для разводки проводов часто используется медная жила. Чтобы получить надежное соединение из нескольких проводников, требуется проделать следующие действия:

- При помощи ножа или специального инструмента аккуратно снять отрезок изоляции 60-80 мм длины. При меньшей длине под действием температуры она будет плавиться. Разделка производится вдоль проводника, что исключает его повреждение.

- Оголенный участок тщательно зачищается, если необходимо обрабатывается наждачной шкуркой.

- Скрутку выполняют, добиваясь плотного прилегания жил. Это предупредит их ломкость, вызванную действием высоких температур.

- Зажав готовую скрутку при помощи плоскогубцев, пассатижей, торчащие концы подравнивают.

- Сварка выполняется по торцам жил, направленных вниз, под острым углом. В зависимости от полученного общего сечения скрутки процесс сваривания занимает 1–2 секунды.

- Торец обжигают электродом, стараясь сделать из расплавленной меди аккуратный шарик.

- На завершающем этапе полученную спайку изолируют при помощи термоусадочной трубки, намоткой изоляции.

Сварка между собой медного и алюминиевого электропровода выполняется аналогичным образом, единственное отличие в подготовке соединения. Медную жилу оставляют прямой, а алюминиевую наматывают по спирали вокруг нее. Нанеся на алюминий флюс для удаления оксидной пленки с поверхности металла, осуществляют сваривание.

Чтобы предупредить плавление изоляции, перед ней на оголенном участке присоединяют металлический радиатор, чаще из меди. Его большая площадь и высокая теплоемкость материала хорошо отводят избыточное тепло. В месте его установки крепится зажим «массы» аппарата, к подготовленному краю подносится электрод и осуществляется сварка проводов.

Предпочтение отдается неплавящимся графитовым электродам, угольным с медным покрытием. Если нужного электрода нет, то подойдет щетка от коллекторного электродвигателя, угольный стержень от батарейки. Для получения качественного соединения их «обмедняют», используя для этих целей прутки из меди, бронзы.

Поскольку нагрев электродов происходит быстро, а температура дуги многократно превышает температуру плавления меди, все работы проводят оперативно.

Отличительной характеристикой графитового электрода является его способность хорошо проводить ток, устойчивость к высокой температуре. Графитовые изделия выпускаются различной длины, с разной формой наконечников. В обычном исполнении или омедненные. Обладают следующими достоинствами:

- Приемлемая цена, доступность приобретения.

- Отсутствие прилипания к нагреваемым элементам.

- Устойчивость электродов к образованию трещин.

- Минимальное время нагрева.

- Для образования устойчивой дуги достаточно силы тока 5–10 А.

- Соединение получается термостойким, устойчивым к коррозии.

2

Сварочные аппараты инверторного типаДолгие годы основным сварочным оборудованием являлись трансформаторы, генераторы, выпрямители, но теперь предпочтение отдается приборам инверторного типа. Их основные преимущества:

- отсутствие прямой зависимости выходного напряжения от входного, как у трансформаторов;

- при увеличении тока не происходит «пережигание» свариваемого металла;

- при падении напряжения отсутствует «залипание» электрода, «недожигание» металла;

- небольшой вес, удобство переноски, использования.

Инверторное оборудование потребляет меньше электроэнергии, поэтому его можно спокойно подключать к домашней электропроводке, не переживая, что произойдет сбой в работе бытовых электроприборов или сработают предохранительные пробки. Выдаваемое постоянное напряжение с преобразованием токов высокой частоты свободно удерживает сварочную дугу, поэтому эффект «залипания» электрода наблюдается крайне редко.

Все аппараты инверторного типа разделяют на домашние, профессиональные, промышленные. Отличие заключается в предполагаемом режиме нагрузки. Для домашних работ достаточно прибора, обеспечивающего полчаса непрерывной работы, для промышленных масштабов – многочасовое интенсивное использование.

Для сварки электропроводов, выполнения непродолжительных работ любого типа подойдут сварные приборы с максимальной силой сварочного тока 160 А, мощностью 500 Вт. Например, электронные инверторного типа для сварки металлов фабричного производства. Они имеют приемлемую цену, небольшие размеры, массу около 3 кг, но их сложно ремонтировать. К их достоинствам относят:

- Большие пределы регулировки тока.

- Качественное соединение скруток любых диаметров.

- Легкость обучения.

3

Варианты изготовления аппарата для сваркиВ отдельных случаях инвертор необходимо изготовить самостоятельно. Чтобы упростить задачу, берется трансформатор заводского изготовления или с первичной обмоткой, вторичная перематывается самостоятельно. Специалисты утверждают, что мощность прибора должна составлять 500-1000 Вт, а сердечник иметь в сечении 25 мм2. Первичную обмотку 220 В следует выполнять медным проводом ПЭВТ в защищенном исполнении Ø 1,5-2 мм. Для вторичной обмотки напряжением 18-24 В используют медный провод 15-20 кв. мм.

Оптимальным является выходное напряжение 12-24 В. При значениях, превышающих номинальные, происходит перегрев скрутки, как следствие, качество меди ухудшается, она начинает крошиться, разлетаться. Поэтому требуется понижать напряжение, а ток сварочной дуги увеличивать. Для этого вторичную обмотку перематывают, разделив на две ровные части. Их наматывают одновременно и соединяют параллельно. Если сборка сделана правильно, то дуга горит устойчиво, электрод не залипает. Если он прилипает, то ток сварочной дуги слабый, недостаточно мощности трансформатора.

Используя стандартные трансформаторы напряжением 36 В, падение напряжения до нормальных значений получают увеличением длины сварочных кабелей до трех метров. Но возникает опасность, что не хватит мощности для выработки необходимой силы тока.

Еще один вариант – установка силового мостового выпрямителя с конденсатором. Посадка выпрямительного моста с током 90-100 А осуществляется на радиаторе, а конденсаторная емкость 5000... 10000 мкФ, набираемая параллельно из конденсаторов меньшей емкости, «плюсом» прикладывается к электроду. Заряда конденсатора хватает на 2-3 секунды поддержания устойчивой дуги.

obustroen.ru

Инструкция по применению: холодная сварка для металла

Холодная сварка для металла – это специалный пластичный состав для присоединения металлических изделий без обычной (горячей) сварки, которая не всегда применима. Процесс приклеивания происходит за счёт взаимопроникновения массы состава и склеиваемых поверхностей. Холодная сварка удобна в пользовании, для неё не нужны специальные приспособления и какое-либо оборудование.

Холодная сварка для металла – это специалный пластичный состав для присоединения металлических изделий без обычной (горячей) сварки, которая не всегда применима. Процесс приклеивания происходит за счёт взаимопроникновения массы состава и склеиваемых поверхностей. Холодная сварка удобна в пользовании, для неё не нужны специальные приспособления и какое-либо оборудование.

Этот вид скрепления по своему действию является сваркой давлением, а сплошной сварочный шов возникает при проникающем пластическом деформировании, которое инициирует разрушение оксидной плёнки на соединяемых плоскостях, и сближает расстояние между ними до размеров кристаллической решётки. Концентрация энергетического взаимодействия атомов на свариваемых плоскостях способствует установлению химических связей.

Холодная сварка для металла — инструкция позволяет склеивать изделия из любых металлов: серебра и меди, железа и свинца, цинка и алюминия. Этот метод – удачное решение при ремонте металлических деталей, чувствительных к температурной обработке. С его помощью можно сваривать разноимённые металлы: обсаживать медными втулками алюминиевые провода.

Преимущества холодного сваривания:

поскольку нет нагрева, то нет и нарушений структуры металла, нет его деформации;

поскольку нет нагрева, то нет и нарушений структуры металла, нет его деформации;- есть возможность оформить аккуратный и прочный шов;

- во многих ситуациях можно применить только такой метод – в аварийных взрывопожароопасных помещениях, соединить детали из меди и алюминия;

- способ экологичен, при выполнении этой сварки не образуется шлак и другие отходы;

- для выполнения работ нет необходимости в специальной подготовке, не требуется специальный инструмент и оборудование, а значит и затраты энергии не нужны.

Состав и свойства

Холодная сварка по своей сути является клеем для металлов. В состав входят:

- клеящее вещество – эпоксидные смолы, благодаря которым обеспечивается пластичность состава и его однородность;

- наполнитель – металлический порошок;

- активирующие добавки (сера).

Прочность сварочного шва зависит от соответствия состава клея видам свариваемых металлов, от качества подготовки склеиваемых плоскостей и грамотного его применения. В оптимальных условиях прочность шва достигает прочности металла, но на практике, сколько не бейся, достичь идеальных условий практически невозможно, соответственно и прочность шва будет значительно ниже, чем при горячей сварке. По этой причине применять её можно только для мелкого ремонта и сваривания деталей, не несущих большой нагрузки.

Температурный предел стойкости шва зависит от состава клея. Этот показатель можно найти на упаковке и при соблюдении технологии склеивания шов будет прочным в рамках указанного значения температуры. Для недорогих составов предельной устанавливается температура в 260 градусов. Специальные составы клея позволяют сварному шву не терять своей прочности при температуре около 1300 градусов. Эти составы применяются там, где изделия работают в условиях высоких температур, и в ситуациях невозможности применения традиционной сварки.

Температурный предел стойкости шва зависит от состава клея. Этот показатель можно найти на упаковке и при соблюдении технологии склеивания шов будет прочным в рамках указанного значения температуры. Для недорогих составов предельной устанавливается температура в 260 градусов. Специальные составы клея позволяют сварному шву не терять своей прочности при температуре около 1300 градусов. Эти составы применяются там, где изделия работают в условиях высоких температур, и в ситуациях невозможности применения традиционной сварки.

Виды холодной сварки

Торговая сеть предлагает холодную сварку Российского производства по невысоким ценам и дорогую импортного изготовления. В зависимости от положения шва и свариваемых деталей, различают следующие виды холодных сварок:

- для скрепления шин или накладок к проводам из меди и алюминия, ручек к алюминиевой посуде – точечная;

- для изготовления пылевлагонепроницаемых корпусов и приборов различного назначения и тонкостенных ёмкостей – шовная, которая производится с применением контурных пуансонов;

- при соединении проводов и изготовлении колец – стыковая;

- крепление латунных шпилек к выводам трансформаторных обмоток из алюминия, изготовление шинопроводов угловых и тавровых для электровозов – тавровая;

- соединение водопроводных и отопительных труб, переходных элементов в линиях электропередач железной дороги – сварка сдвигом.

По консистенции и готовности к применению холодная сварка изготавливается:

- текучей двухкомпонентной. В этом случае смола смешивается с отвердителем перед нанесением на склеиваемые поверхности;

- в виде пластилинообразной массы – брусок или удлинённый цилиндрик, состоящие из одного или двух слоёв реагентов. Перед работой, отщипнув необходимое количество массы, её надо размять пальцами, как пластилин.

По направлению использования предлагают следующие виды:

сварка металлов – склеивает различные металлы, в составе имеет металлический наполнитель;

сварка металлов – склеивает различные металлы, в составе имеет металлический наполнитель;- ремонт автомобилей – состав разработан конкретно для ремонта деталей автомашин, в составе имеет наполнитель из металлического порошка;

- универсальная – холодная сварка для пластмассы, метала и дерева. Из всех видов сварки является наименее прочной;

- специальная – для работы в особых условиях (под водой, во взрывоопасной атмосфере).

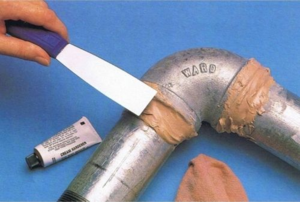

Порядок работы

Как пользоваться холодной сваркой? Для работы с ней нет необходимости иметь квалификацию и специальное оборудование и принадлежности. Холодная сварка для металла – инструкция по применению поможет справиться с работой каждому. Для скрепления металлов помимо сварочного клея понадобятся:

- абразив для зачистки поверхностей – наждачная шкурка или шлифовальная бумага;

- обезжириватели поверхности – ацетон, спирт, любой технический растворитель;

- при необходимости струбцина или зажимы, тиски.

Последовательность операций:

- в первую очередь готовим склеиваемые поверхности элементов – зачищаем абразивом и протираем техническим растворителем (обезжириваем), сушим. От качества подготовки поверхностей напрямую зависит прочность сварки;

работая с пластилинообразным составом, чтобы сварочная масса не прилипала к ладоням при размятии, надо периодически их смачивать водой;

работая с пластилинообразным составом, чтобы сварочная масса не прилипала к ладоням при размятии, надо периодически их смачивать водой;- при работе с текучим двухкомпонентным клеем надо смешать смолу с отвердителем в нужной пропорции, при смешивании имеет место нагрев смеси, готовый клей наносить не дольше трёх минут;

- соединив покрытые сварочной массой плоскости, их надо зафиксировать при помощи тисков или зажимов;

- время склеивания зависит от клеевого состава и может достигать восьми часов, после чего реставрированное изделие можно шпатлевать, грунтовать и красить.

Некоторые сферы применения

Часто её применяют при проведении ремонтов системы отопления и элементов автомашины. Например, бензобак традиционным способом не отремонтируешь, а холодной сваркой – можно, и тем самым сэкономить средства на покупке нового бака. Ремонт радиаторов автомашины – ещё одно часто используемое направление. Для обнаружения протечек в радиаторе, его помещают в воду и продувают сжатым воздухом – через места протечек пойдут пузырьки воздуха. Такой ремонт применяется, как временная мера, длительную эксплуатацию радиатор не выдерживает. Глушитель автомашины также можно залатать с помощью сварочного клея с предельной температурой 260 градусов.

Применять этот метод можно и для временного ремонта внутриквартирных коммуникаций: трубопроводов отопительных и водоснабжения, канализации, в том числе из ПВХ труб. При этом сварочный клей должен быть водостойким. Повреждения в трубопроводах должны быть небольшими. В дальнейшем лучше произвести ремонт традиционной сваркой.

Холодная сварка неприменима, если нагрузка на детали значительна, сварной шов плохо работает на отрыв. Не стоит использовать предназначенный для склеивания металлов клей в склеивании древесины, если у клея наполнитель – металлический порошок, то он не склеит дерево. Выбирая сварку, смотрите на предельную температуру применения – высокотемпературная холодная сварка прочнее других аналогичных. При изготовлении стеклорезов алмаз может прикрепляться к ручке таким клеем.

Холодная сварка неприменима, если нагрузка на детали значительна, сварной шов плохо работает на отрыв. Не стоит использовать предназначенный для склеивания металлов клей в склеивании древесины, если у клея наполнитель – металлический порошок, то он не склеит дерево. Выбирая сварку, смотрите на предельную температуру применения – высокотемпературная холодная сварка прочнее других аналогичных. При изготовлении стеклорезов алмаз может прикрепляться к ручке таким клеем.

instrument.guru

Холодная сварка давлением. Обзор технологии.

13 Мая 2015

Холодная сварка давлением это сварка в твердой фазе, она является уникальной, поскольку проводится при температуре окружающей среды. Другие виды сварки в твердой фазе проводятся при повышенной температуре. Например, при сварке сопротивлением. Однако, хотя температура и высокая, расплавления материала не происходит, нагрев производится до температуры пластической деформации.

Еще 3000 лет до н.э. египтяне обрабатывали железо при помощи ковки, сваривая при этом раскаленные детали. Кузнецы также столетиями сваривали железо, используя метод ковки. Этот вид сварки всегда проводился при повышенной температуре.

В Великобритании первый известный пример сварки ковкой при температуре окружающей среды (то есть холодной сварки давлением) относится к позднему периоду Бронзового века, примерно 700 лет до н.э. При раскопках были обнаружены золотые шкатулки, изготовленные подобным образом, исходным материалом которых было золото.

Открытие холодной сварки давлением

Машина AW 813 с электроприводом для сварки проволоки больших сечений круглой и прямоугольной формы

Первые научные исследования холодной сварки давлением провел Реверенд Десагулирс в 1724 году. Он продемонстрировал этот процесс Королевскому научному обществу и затем опубликовал результаты в научных журналах. Рев Десагулирс обнаружил, что если взять два свинцовых шарика диаметром 25 мм, затем сжать их и скрутить, то они соединятся. Прочность соединения замерили на безмене и, хотя процесс был довольно нестабильным, были достигнуты хорошие результаты, полученная прочность материал соединения не отличалась от прочности основного материала.

Как оказалось, мало что изменилось в способе сварки ковкой с момента открытия его Ревом Десагулирсом в 18 веке вплоть до начала Второй мировой войны. Новые потребности военного времени способствовали появлению новых открытий, особенно в Германии, где при помощи холодной сварки давлением были сварены детали из легкосплавного материала для авиационной промышленности, хотя сварка проводилась при повышенной температуре.

Волшебный процесс сварки

Примеры соединений алюминиевых и медных прутков, полученных холодной сваркой давлением

На первый взгляд холодная сварка давлением может показаться волшебным процессом. Людям, не знакомым с данным методом сварки, бывает довольно сложно его понять, поскольку он не подразумевает использование нагрева, электричества или присадочного материала. После демонстрации они обычно спрашивают: - "Каким образом соединились две металлические детали?".

Существует несколько теорий, объясняющих, каким образом происходит холодная сварка давлением. Например, было предположение, что сварка происходит посредством рекристаллизации, также существовала энергетическая теория, но большинство предположений было опровергнуто либо экспериментальным путем, либо теоретически.

Общепринятая теория описывает холодную сварку давлением как процесс, при котором атомы металла соединяются между собой на молекулярном уровне, характерном для металлических сплавов. Данное соединение образуется в результате сил притяжения свободных, отрицательно заряженных атомов друг к другу.

Процесс сварки

Когда две металлические детали подходят друг к другу на расстояние в несколько ангстрем (в 1 сантиметре 300 млн. ангстрем), происходит реакция между свободными электронами и ионизированными атомами, которая устраняет потенциальный барьер для образования электронной пары. Это в свою очередь, приведет к образованию сварного соединения.

Более простой способ объяснения этого процесса таков: если рассматривать на уровне атомной структуры две ровные, хорошо зачищенные поверхности состыкованных деталей, получается соединение, близкое по структуре к исходному материалу.

Первоначальное применение

Ручные сварочные клещи CW 10 с возможностью сварки проволоки диаметром от 0.08 мм.

Однако на практике получить подобное соединение фактически невозможно по нескольким причинам, например, из-за неровностей поверхности, органического загрязнения поверхности и присутствия химической пленки, в том числе оксидной. Для получения максимально качественного сварного соединения необходимо удалять любые загрязнения с поверхностей контакта деталей, при этом поверхность соприкосновения деталей перед сваркой должна быть как можно больше.

На первоначальном этапе применения холодной сварки давлением практически всегда было гарантировано радиальное смещение границы между свариваемыми материалами. У данной технологии существовало несколько недостатков: было важно обеспечить плоскостность торцов соединяемых прутков, обе поверхности должны быть очищены от загрязнений, количество материала, который образуется при захвате электродами, было таковым, что могло произойти загибание проволоки, либо отклонение от соосности, тем самым, исключая правильное течение металла.

Принцип многократной осадки

Затем появился метод стыковой сварки, разработанный компанией GEC, который еще называют «принципом многократной осадки». При каждом рабочем движении машины, когда заготовка зафиксирована в электродах, она захватывается данными электродами и подается вперед.

Таким образом, два противостоящих торца материала растягиваются и расширяются по мере движения во встречном направлении. Оксидная пленка и другие посторонние включения выдавливаются из металла, и происходит сварка. Для того чтобы удалить все посторонние включения рекомендуется выполнить минимум 4 цикла осадки.

Преимущества данного вида сварки можно увидеть при практическом применении. При этом методе не нужно предварительно подготавливать к сварке торцы проволоки или прутка, кроме того, подгонка торцов происходит автоматически, когда материал находится в матрице, также нет необходимости нагрева материала, не нужно выдерживать зазор, поскольку он имеется в матрице, и не нужно устанавливать усилие пружины. В случае если вышеуказанные условия не будут соблюдаться, например, при стыковой сварке сопротивлением, то качественное соединение не получится.

Свариваемые материалы

Зона сварки в поперечном разрезе, где медный пруток диаметром 0.315" (8мм) приварен к алюминиевому прутку диаметром 0.374" (9.5мм)

Холодная сварка давлением применяется только для цветных металлов, в крайнем случае, для мягкой стали с очень низким содержанием углерода. Большинство цветных металлов можно сварить холодной сваркой давлением. Самые распространенные из них медь и алюминий, а также различные сплавы, такие как альдрей, сплав марки ЕЕЕ, константан, латунь 70/30, цинк, серебро и его сплавы, никель, золото и другие, которые обладают хорошей свариваемостью. Проволоку с покрытием, в том числе, луженую медь, посеребренные и никелированные прутки тоже можно сваривать друг с другом, либо просто с медью.

Если использовать обычные способы соединения разнородных металлов, таких как медь и алюминий, а именно контактную сварку, сварку трением или пайку с нагревом, то это может привести к разрыву полученного соединения. При соединении двух поверхностей металла, между алюминием и медью сразу же происходит реакция.

Данная проблема возникает скорее из-за присутствия оксидной пленки и воздушной прослойки, которые остаются на стыке двух металлов, чем по причине разнородности структуры металлов. Тем не менее, при холодной сварке давлением все оксиды и воздух выдавливаются из соединения в процессе сварки без тепловложения, и происходят только структурные изменения при температуре окружающей среды.

Холодная сварка давлением является наиболее эффективным способом сварки меди с алюминием, исключающим образование хрупких металлических соединений. Достигается высокое качество сварки, структура материала гораздо лучше литой структуры, которая возникает при сварке плавлением. Также, при этом отсутствует зона термического влияния с нежелательным влиянием на свойства материала.

При проверке прочности соединения большинство людей полагаются на данные машины для испытания на растяжение. Дополнительно можно провести испытание на знакопеременный изгиб. Тем не менее, самый оптимальный способ это протянуть сварное соединение через множество волоков волочильного станка.

Функция матрицы

Сварочная головка и проволока с гратом, образованным при холодной сварке давлением

Матрица играет очень важную роль в процессе холодной стыковой сварки. Прежде всего, зажимные губки должны надежно захватить материал, для чего в канавках наносятся рифления (насечка) электрогравером, либо, если необходимо захватывать алюминиевый пруток большого размера, механическим путем до их термообработки.

Очень важно, чтобы зазор в матрице был правильным. Если зазор слишком большой материал может порваться или погнуться. Зазор устанавливается на производстве и не может быть изменен.

И последнее, концы электродов имеют смещение, что приводит к эффекту отклонения линии вокруг длины окружности прутка. Назначением данного смещения является разделение грата на 2 половинки, что облегчает дальнейшее его удаление, иначе грат образуется в виде кольца и его сложнее будет удалить. Кроме того, концы электрода должны быть достаточно заострены, что, по сути, позволяет подрезать грат вокруг соединения, и в дальнейшем также облегчает его удаление.

Прочность и твердость электродов являются наиболее важными свойствами. В стадии зарождения холодной сварки обычным явлением была поломка электродов. Намного позже была произведена машина для сварки прутка диаметром 8 мм, и основные трудности заключались в приложении необходимых усилий на электроде для больших размеров.

Компания BWE осуществляет разработку и поставку аппаратов для холодной сварки начиная с 1969 года. За это время завод накопил огромный опты и является лидером в данной области. Оборудование этой марки хорошо зарекомендовало себя. Среди его преимуществ – долгий срок службы, простота эксплуатации, безопасность и эффективность.

Машины BWE позволяют добиться удаления всех включений и загрязнений благодаря технологии многократной осадки, применяемой при сварке. Подобная технология позволяет не только получать высококачественные сварные соединения, но и позволяет исключить операции по подготовке торцев перед сваркой, что существенно экономит время.

Широкий спектр оборудования для холодной сварки, который предлагает компания BWE, позволяет решать задачи по сварки большого диапазона диаметров прутка.

Электроды, используемые при сварке, изготавливаются с использованием новейших компьютерных технологий и доводятся вручную, обеспечивая самые высокие стандарты сварки.

Матрицы могут изготавливаться для различных форм профилей, причем только такого сечения, которое допускает применение разжимных электродов из 2-ух половинок - это обеспечит возможность вынимать сваренный пруток из матрицы - а площадь поперечного сечения должна соответствовать мощности машины.

Также существует возможность сваривать проволоку различных диаметров. В действительности, диаметр проволоки большего размера не может превышать диаметр проволоки меньшего размера более чем на 30%. Если медная проволока значительно меньше в диаметре, чем алюминиевая, то она будет просто вдавливаться в нее и сварка не получится.

weber.ru