Все о ручной сварке: виды, возможности и варианты применения. Сварка аргонодуговая ручная гост

Все о ручной сварке: виды, возможности и варианты применения

Сваркой металла называется технологический процесс создания неразъемного соединения деталей посредством образования прочной межатомной связи. Возникновение такой устойчивой связи может происходить вследствие разных физических процессов. Эти процессы образуют три основных класса сварки, в соответствии с ГОСТ 19521-74:

- термическую (сварка плавлением без приложения давления)

- термомеханическую (плавление с приложением давления)

- давлением.

В настоящее время существует множество видов сварки. Число их постоянно растет. Разделяют виды сварки по таким техническим признакам:

- по непрерывности процесса

- по методу и характеру защиты металла в сварочной зоне

- по типу защитного газа

- по степени механизации

По типу механизации сварку делят на:

- автоматическую

- механизированную

- ручную.

Развитие автоматизированных методов сварочных работ привело к значительному увеличению скорости и качества процесса. При этом, у ручной сварки есть свои преимущества, которые делают ее незаменимой в ряде случаев:

- возможность применения в труднодоступных местах;

- доступность для работы в различных пространственных положениях;

- быстрота перехода от одного свариваемого материала к другому;

- широкий выбор марок электродов, позволяющий проведение сварки различных типов стали;

- удобство транспортировки и простота обслуживания сварочного оборудования.

При помощи ручной сварки решаются многочисленные задачи в строительстве, производстве, сфере обслуживания и быту.

Ручная электродуговая сварка металла может производиться при помощи двух типов электродов. Электродами называются специальные стержни с защитным покрытием, изготовленные из сварочной проволоки. Наиболее распространенная технология — сварка плавящимися электродами. Кромки электрода и изделия, соприкасаясь, образуют электрическую дугу, которая расплавляет металл, образуя сварочную ванну. При смешивании металла электрода и изделия образуется сварной шов. Расплавленный шлак поднимается на поверхность. Окончательная обработка при последующем затвердении, необходима для работы со швами, покрытыми шлаками.

Пространственное положение, величина и форма кромок свариваемых поверхностей, скорость перемещения дуги — эти факторы влияют на размеры сварочной ванны. Постепенное плавление электрода вынуждает сварщика производить плавное движение вниз для сохранения длины дуги. Перемещение вдоль оси шва необходимо для заполнения разделки. Ширина шва формируется вследствие поперечного движения руки.

Положение швов в пространстве разделяют на нижнее (до 60º), вертикальное (60-120º) и потолочное (120-180º). Наиболее простым для работы является нижнее положение шва. Удержание сварочной ванны необходимо для исключения непроваров и прожогов при дуговой сварке. Достигается оно использованием подкладки (съемной медной или несъемной стальной) и наложением дополнительного подварочного шва.

Вертикальное положение затрудняет формирование шва вследствие стекания расплавленного металла. Производительность сварки в этом случае падает. Особенно трудоемким становится создание горизонтальных швов.

Для качественного выполнения сварки в потолочном положении необходимо максимально уменьшить размеры сварочной ванны. Это достигается применением электродов малого диаметра, снижением силы тока и созданием коротких замыканий.

Технология ручной дуговой сварки с применением плавящихся электродов отличается большей производительностью, но требует удаления шлака, который образуется поверх шва, по мере выполнения работ.

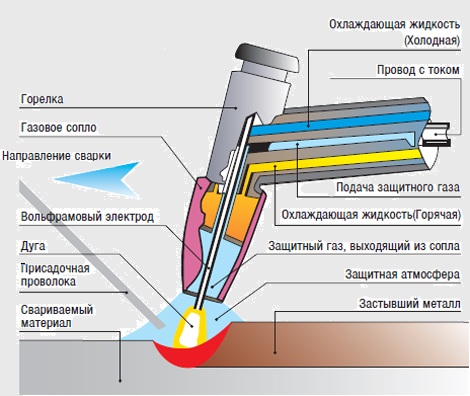

Ручная аргонодуговая сварка происходит с использованием неплавящегося электрода. Сварщик держит в одной руке аргоновую горелку, а в другой — присадочную проволоку. Горелка представляет собой цилиндрическую ручку, внутри которой при помощи специального держателя крепится вольфрамовый электрод. Через сопло на свариваемое изделие подается защитный газ. Аргон является инертным элементом, он вытесняет воздух из сварочной зоны и препятствует химической реакции расплавленного металла.

Дуга создается бесконтактным способом. Для этого используется специальное устройство, называемое осциллятором. Предназначение осциллятора — создание высоковольтных высокочастотных импульсов. Под действием импульсов происходит ионизация дугового промежутка и зажигается дуга. Технология ручной аргонодуговой сварки требует более высокой квалификации сварщика. При этом, количество видов свариваемых материалов и качество швов значительно выше, чем у электродуговой сварки, выполняемой своими руками. Электродами, покрытыми загрязнениями, невозможно качественное проведение дуговой сварки. Чистота кромки электрода нарушается при соприкосновении со свариваемым металлом.

Полуавтоматическая сварка является одним из видов ручной сварки. Подача электрода (сварочной проволоки) производится автоматически. Ручным процессом является перемещение дуги по линии сваривания. Полуавтоматическая сварка отличается наименьшей трудоемкостью и высокой производительностью. Используется, главным образом, для сварки нержавеющих, низколегированных и низкоуглеродистых сталей.

Основное применение контактной сварки происходит в промышленных масштабах. Точечная сварка своими руками — единственный вид контактной сварки, доступный в домашних условиях. Технология процесса предусматривает размещение свариваемых деталей между электродами. Затем происходит нагревание поверхности, вследствие прохождения сварочного тока, и последующая пластическая деформация. Ручная точечная сварка отличается высокой экономичностью и прочностью образующихся швов.

Самодельный сварочный аппарат для точечной сварки можно сделать в домашних условиях своими силами. Настольный вариант применяется наиболее часто. Основные компоненты: сварочный трансформатор, полупроводниковый тиристор и реле времени. Электроды изготавливаются, в основном, из меди с примесью хрома и цинка. Реже применяются сварочные стержни, созданные на основе бронзы и вольфрама. Диаметр точек соединения должен быть в 2-3 раза больше, чем толщина детали соединения. Своими руками производят контактную сварку при ремонте бытовой техники, кухонных приборов.

ГАЗОВАЯ СВАРКА

Еще один вид сварочных работ. Технология газовой сварки заключается в газопламенной обработке металла специальной горелкой. Горючим газом для газовой сварки выступает ацетилен. Реже используются водород, метан, пропан, пары керосина. Сжигание происходит в парах кислорода для эффективного достижения высокой температуры.

Особое значение при газовой сварке придается соблюдению правил противопожарной безопасности. Все виды горючих газов являются взрывоопасными. Детонация может быть вызвана превышением допустимого давления и быстрым нагреванием до температуры 500ºC.

Основным инструментом в работе газосварщика является горелка. Она служит для образования горючей смеси ацетилена и кислорода. Газовые горелки бывают инжекторного и безинжекторного типа. Сварочные горелки комплектуются сменными наконечниками для работ с деталями разной толщины.

Газовая сварка используется при обработке легированной и углеродистой стали, чугуна и цветных металлов. Дефекты отливок, сколы, трещины труб исправляются при помощи ручной газовой сварки.

Процессы сварочных работ, применяемое оборудование, техника безопасности, контроль и качество строго регламентированы ГОСТами. Вот некоторые из них:

ГОСТ Р ИСО 17659-2009 определяет многоязычные термины для сварочных соединений

ГОСТ 5264-80 и ГОСТ 11534-75 разработаны для ручной дуговой сварки

ГОСТ 14771-76 и ГОСТ 23518-79 устанавливают основные требования для дуговой сварки в защитном газе

ГОСТ 10157-79 регламентирует технические условия для Аргона

ГОСТ 5583-78 предусматривает технические условия для Кислорода.

Похожие статьиgoodsvarka.ru

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК "Трансстрой"СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решения |

files.stroyinf.ru

АРГОНОДУГОВАЯ СВАРКА

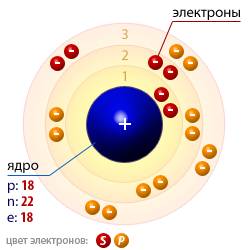

Аргон - бесцветный газ, в 1,38 раза тяжелее воздуха, с большинством элементов он не образует химических соединений и нерастворим в жидких и твердых металлах. Аргон получают из воздуха переохлажденного до низких отрицательных температур путем избирательного испарения при температурах выше –185°С,

Согласно ГОСТ 10157-79 выпускают три марки аргона различной чистоты: В - 99,99%, I- 99,96% в II - 99,90% (указаны проценты чистого аргона, остальное - примеси кислорода и азота). Поставляется и хранится аргон в сжатом газообразном состоянии в стальных баллонах под давлением 15 MПa.

Аргонодуговой сваркой можно сваривать изделия по двум схемам: неплавящимся и плавящимся электродами.

Сварку неплавящимся электродом применяют, как правило, при соединении металлов толщиной 0,1 ... 6 мм; плавящимся электродом - от 3 и более.

В качестве неплавящегося электрода применяют вольфрамовые прутки по ГОСТ 23949 – 80, марки ЭВЧ, ЭВЛ, ЭВИ. Диаметр вольфрамового электрода выбирается в зависимости от величины сварочного тока (табл.8)

Таблица 8

| Сила тока, A | 20-60 | 60-120 | 120-180 | 180-260 | 260-320 | 320-500 |

| Диаметр вольфрамового электрода, мм | 1-2 |

Сварку неплавящимся электродом обычно ведут на постоянном токе прямой полярности. Для сварки Al сплавов используется постоянный ток обратной полярности либо переменный с использованием осцилляторов, что позволяет за счет эффекта катодного распыления разрушить окисные пленки.

Рис. 37.

Для сварки неплавящимся электродов в среде защитных газов необходимо иметь (рис. 25): 1 – присадочный пруток или проволоку; 2 – сопло; 3 – токоподводящий мундштук; 4 – корпус горелки; 5 – неплавящийся вольфрамовый электрод;

6 – рукоять горелки; 7 – атмосферу защитного газа; 8 – сварочную дугу; 9 – ванну расплавленного металла.

Дуга горит между вольфрамовым электродом и свариваемым изделием. В зону пламени дуги подается присадочный пруток, изготовленный из материала, близкого по химическому составу к основному металлу. Металлический пруток и основной металл образуют ванну расплавленного металла. Сварка осуществляется специальной горелкой, в которой укреплен электрод, по каналу горелки в зону дуги подается аргон.

При переменном токе максимально допустимый ток I = 60d, I - сила тока, A; d – диаметр электрода, мм (табл. 7) (вид соединения - встык),

При сварке на постоянном токе прямой полярности с горелками без водяного охлаждения максимально допустимый сварочный ток определяют по формуле:

Iсв = 80 d, А (10)

При сварке с водяным охлаждением сварочный ток увеличиваю на 20-30 %.

Режимы для аргонодуговой сварки неплавящимся электродом

Таблица 9.

| Толщина металла, мм | Сварочный ток, А | Диаметр проволоки, мм | Расход газа, л/мин | Скорость сварки, см/мин |

| 1,0 1,5 2,0 | 30 – 40 45 – 70 70 – 120 | 1,6 1,6 2,0 | 3 – 4 4 – 5 5 – 6 | 12 – 28 10 – 20 8 – 18 |

При ручной сварке диаметр присадочного прутка определяют по формуле:

, мм (11)

, мм (11)

где S – толщина металла, мм.

Сварочный пост для ручной сварки на постоянном токе включает источник постоянного тока, специальную горелку, баллон с газом, редуктор, ротаметр для измерения расхода газа и др.

Для сварки на постоянном токе в качестве источника питания применяют сварочные генераторы, сварочные выпрямители.

Сварку в среде аргона применяют для нержавеющих, жаропрочных сталей и алюминиевых сплавов.

При аргонодуговой сварке, выполненной неплавящимся электродом, формируется сварной шов по ГОСТ 14771-76.

Похожие статьи:

poznayka.org

Режимы ручной аргонодуговой сварки

| Толщина стенки труб, мм | Диаметр, мм | Расход | Сварочный ток, А | Напряжение, | ||

| неплавящегося электрода | присадочной проволоки | аргона, л/мин. | на первом слое | на остальных слоях | В | |

| 1,0 | 1,5 | 1,0-1,2 | 6-8 | 90-95 | - | 9-10 |

| 2,0 | 2,0 | 1,6-2,0 | 6-8 | 100-110 | - | 9-10 |

| 4,0-14,0 | 3,0 | 1,6-2,5 | 6-10 | 100-110 | 110-130 | 10-12 |

8.11.3. Заточку вольфрамового (неплавящегося) электрода следует выполнять по схеме, приведенной на рис.1.

Рис. 1. Схема заточки вольфрамового электрода

8.11.4. Рекомендации по технике сварки:

а) присадочная проволока должна подаваться в сварочную ванну навстречу движению горелки, а горелка должна двигаться справа-налево;

б) расплавляемый конец присадочной проволоки должен всегда находиться под защитой аргона, нельзя резко подавать конец присадочной проволоки в сварочную ванну;

в) подачу аргона из горелки необходимо начинать на 15-20 с раньше момента зажигания дуги и прекращать через 10-15 с после обрыва дуги. В течение этого времени необходимо направлять струю аргона на кратер;

г) зажигание и гашение дуги следует проводить на свариваемой кромке или на наплавленном металле шва на расстоянии 20-25 мм позади кратера;

д) кратер должен быть тщательно заплавлен.

9. Технология сварки трубопроводов из высоколегированных аустенитных сталей

9.1. Для сварки труб в монтажных условиях могут применяться виды сварки, указанные в п. 4.1 настоящего РД.

При назначении технологии следует также руководствоваться пп.8.1-8.3, 8.7, 8.8 настоящего РД.

9.2. Вид сварных соединений, согласно табл.5.

9.3. Рекомендуемые сварочные материалы для сварки стыков труб приведены в табл. 2, химический состав и механические свойства наплавленного металла приведены в Приложении 5.

9.4. Режим ручной дуговой сварки должен соответствовать ТД, паспортным данным, который уточняется на стадии аттестации технологии и не должен превышать 30-dэ, А (dэ - диаметр электрода) с целью исключения перегрева металла и ухудшения структуры.

Режим аргонно-дуговой сварки - в соответствии с табл. 9. Требования по технике сварки аналогичны указанным в п.8.11 настоящего РД.

9.5. В целях надежной защиты сварочной ванны корневого слоя при аргонно-дуговой сварке следует устанавливать заглушки с подачей инертного газа внутрь полости (рис.2).

Рис. 2. Схема установки заглушек в трубопровод для поддува защитного газа

1 - свариваемая труба

2 - уплотнитель заглушки

3 - защитный газ (аргон)

9.6. Каждый технологический слой, особенно кратер, перед наложением последующего необходимо осмотреть на предмет обнаружения "горячих" трещин.

9.7. Другие технологические требования, направленные на повышение качества сварки - в соответствии с настоящим РД.

10. Термическая обработка сварных соединений

10.1. Сварные соединения трубопроводов из теплоустойчивых сталей должны подвергаться последующей термической обработке (высокому отпуску) в объемах 100 %. Режим термической обработки должен оговариваться в техдокументации и соответствовать данным табл.12.

Таблица 12

studfiles.net

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА ССРСВАРКА, ПАЙКА И ТЕРМИЧЕСКАЯРЕЗКА МЕТАЛЛОВЧАСТЬ 2

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА ССРСВАРКА, ПАЙКА И ТЕРМИЧЕСКАЯРЕЗКА МЕТАЛЛОВЧАСТЬ 2

ГОСТ 11534-75

Издательство СТАНДАРТОВМосква 1991

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| РУЧНАЯ ДУГОВАЯ СВАРКА.СОЕДИНЕНИЯ СВАРНЫЕ ПОД ОСТРЫМИ И ТУПЫМИ УГЛАМИОсновные типы, конструктивные элементы и размерыHand arc welding. Acute and blunt weld joints.Main types, design elements and dimensions | ГОСТ11534-75 |

Дата введения 01.01.77

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений конструкций из углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой плавящимся электродом во всех пространственных положениях при толщине свариваемого металла до 60 мм включительно с расположением свариваемых деталей под острыми и тупыми углами.

Стандарт не устанавливает типы, конструктивные элементы и размеры сварных соединений трубопроводов и сварных швов, выполняемых сваркой с глубоким проплавлением.Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 1).

2. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

Таблица 1

3. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2 - 17.

Таблица 2

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α, град | b | g | |||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||

| 179 - 160 | 159 - 136 | 135 - 91 | 89 - 61 | 60 - 46 | 45 - 5 | До 90 | Св. 90 | |||||||||

| У1 |  |  | 0,7s | От 1,0 до 1,5 | 6 | 7 | s + 6 | (s + 4) ± l | 1,75s + b | 2s + b | 90 - β | 180 - β | 0 | +0,5 | 1,0 | +0,5 |

| Св. 1,5 до 3,0 | 7 | 9 | 1 | ±1,0 | 1,5 | ±1,0 | ||||||||||

| Св. 3,0 до 6,0 | 9 | 12 | 2 | + 1,0 | 2,0 | + 1,0-0,5 | ||||||||||

| Св. 6,0 до 10,0 | - | 2,5 | +2,0-0,5 | |||||||||||||

| Св. 10,0 до 26,0 | +2,0-0,5 | |||||||||||||||

| Св. 26,0 до 30,0 | -2,0 | |||||||||||||||

Таблица 3

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α, град | b | g | |||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||

| β, град | ||||||||||||

| 179 - 160 | 159 - 136 | 135 - 91 | ||||||||||

| У2 |  |  | 0,7s | От 1,0 до 1,5 | 6 | 7 | s + 6 | 180 - β | 0 | +0,5 | 1,0 | ±0,5 |

| Св. 1,5 до 3,0 | 7 | 9 | 1 | ±1,0 | 1,5 | ±1,0 | ||||||

| Св. 3,0 до 6,0 | 9 | 12 | 2 | +1,0-0,5 | 2,0 | |||||||

| Св. 6,0 до 26,0 | - | |||||||||||

Таблица 4

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | e1 | α, град | b | g | ||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||||

| 179 - 160 | 159 - 136 | 135 - 91 | 89 - 61 | 60 - 45 | 135 - 91 | 89 - 45 | Св. 90 | До 90 | ||||||||||

| У3 |  |  | 0,7s | От 2 до 3 | 7 | 8 | s + 5 | (s + 4) + b | 1,75s + b | Не более 8 | 3 (справочное) | 180 - β | 90 - β | 2 | ±1,0 | 1,5 | ±1,0 | |

| Св. 3 до 5 | 8 | 10 | s + 8 | |||||||||||||||

| Св. 5 до 8 | 9 | 12 | +1,5-1,0 | |||||||||||||||

| Св. 8 до 26 | - | Не более 10 | +1,0 | 0,5 | +2,0 | |||||||||||||

| Св. 26 до 30 | -2,0 | -0,5 | ||||||||||||||||

Таблица 5

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | е, не более | α1, град | b = c | g | |||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||

| 179 - 136 | 89 - 46 | Св. 90 | До 90 | |||||||||

| У4 |  |  | 0,7s | От 4 до 6 | 1,4s + 6 | 1,5s + 6 | α- (180 - β) | α - (90 - β) | 1 | ±1 | 0,5 | +1,0-0,5 |

| Св. 6 до 10 | 1,4s + 8 | 2 | +1-2 | +2,0-0,5 | ||||||||

| Св. 10 до 16 | ||||||||||||

| Св. 16 до 26 | ||||||||||||

Таблица 6

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | е, не более | е1 | α1, град. | b = c | g | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||

| 179 - 136 | 89 - 46 | Св. 90 | До 90 | Св. 90 | До 90 | |||||||||

| У5 |  |  | 0,7s | От 4 до 6 | 1,45s + 8 | 1,5s + 6 | Не более 8 | 3 (справочное) | α - (180 - β) | α- (90 - β) | 1 | ±1 | 0,5 | +1,0-0,5 |

| Св. 6 до 10 | 2 | +1-2 | +2,0-0,5 | |||||||||||

| Св. 10 до 16 | Не более 10 | |||||||||||||

| Св. 16 до 26 | ||||||||||||||

Таблица 7

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e = e1 | e | e1 | α1 | α2 | α1 | α2 | g = g1 | g, не более | ||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | Номин. | Пред. откл. | |||||||||||||||||||

| β, град | |||||||||||||||||||||||

| 179 - 175 | 80 - 85 | 174 - 170 | 84 - 80 | 169 - 165 | 79 - 75 | 174 - 170 | 84 - 80 | 169 - 165 | 79 - 75 | Св. 90 | До 90 | Св. 90 | До 90 | ||||||||||

| У6 |  |  | 0,7s | От 12 до 14 | s - 12 | s + 5 | 0,6s + 5 | 0,9s + 10 | 1,2s + 8 | α - (180 - β | α + (180 - β | α - (90 - β | α + (90 - β | 0,5 | +2,0-0,5 | 1,0 | |||||||

| Св. 14 до 30 | 0,8s + 6 | 0,7s + 5 | |||||||||||||||||||||

| Св. 30 до 60 | +3,0-0,5 | ||||||||||||||||||||||

Таблица 8

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e | e1 | α1 | α2 | α1 | α2 | g =g1 | g, не более | ||||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град. | |||||||||||||||||||||

| β, град. | ||||||||||||||||||||||||

| 179 - 175 | 89 - 85 | 174 - 170 | 84 - 80 | 169 - 165 | 79 - 75 | 179 - 175 | 89 - 85 | 174 - 170 | 84 - 80 | 169 - 105 | 79 - 75 | Св. 90 | До 90 | Св. 90 | До 90 | |||||||||

| Номин. | Пред. откл. | |||||||||||||||||||||||

| У7 |  |  | 0,7s | От 12 до 14 | 3 | 1,2s + 5 | 0,9s + 10 | 0,6s + 5 | 0,7s + 6 | 0,8s + 6 | α - (180 - β) | α + (180 - β) | α - (90 - β) | α + (90 - β) | 0,5 | +2,0-0,5 | 1,0 | |||||||

| Св. 14 до 20 | 0,8s + 10 | 0,8s + 5 | ||||||||||||||||||||||

| Св. 20 до 30 | s + 5 | |||||||||||||||||||||||

| Св. 30 до 60 | +3,0-0,5 | |||||||||||||||||||||||

Таблица 9

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | h = h2 | е = е1, не более | α1, град | α2 = α3, град | b | g = g1 | |||

| β, град | |||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | 179 - 136 | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||

| У8 |  |  | От 12 до 30 | s - 12 | 0,7s + 4 | α - (180 - β) | а/2 + (90 - β/2) | 2 | +1-2 | 0,5 | +2,0-0,5 |

| Св. 30 до 60 | +3,0-0,5 | ||||||||||

Таблица 10

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | е, не более | α, град. | b | g | |||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||

| 91 - 100 | 101 - 110 | 111 - 120 | 121 - 135 | 136 - 175 | ||||||||||

| Т1 |  |  | 0,7s | От 1,0 до 2,5 | 4 | 5 | β - 90 | 0 | +1 | 3 | +1-3 | |||

| Св. 2,5 до 4,5 | 7 | +3 | ||||||||||||

| Св. 4,5 до 6,0 | 6 | 0,4s + 5 | 0,6s + 5 | 0,9s + 5 | 1,1s + 3 | |||||||||

| Св. 6,0 до 9,0 | 7 | |||||||||||||

| Св. 9,0 до 15,0 | 8 | 4 | ±3 | |||||||||||

| Св. 15,0 до 21,0 | 9 | 5 | ||||||||||||

| Св. 21,0 до 30,0 | 10 | |||||||||||||

| Примечание. Размер е относится к нерасчетным швам. Для расчетных швов е устанавливается при проектировании. | ||||||||||||||

Таблица 11

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | e1+2-1 | α, град. | b | g | ||||||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | ||||||||||||||||||||

| β, град. | ||||||||||||||||||||||

| 91 - 100 | 89 - 80 | 101 - 110 | 79 - 70 | 111 - 120 | 69 - 60 | 121 - 134 | 59 - 46 | 135 | 45 | 91 - 135 | 89 - 45 | Св. 90 | До 90 | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||

| Т2 |  |  | 0,7s | От 1,0 до 2,5 | 4 | 0,4s + 5 | 0,6s + 5 | 0,9s + 5 | 0,9s + 5 | 3 | β - 90 | 90 - β | 0 | +1 | 3 | +1-3 | ||||||

| Св. 2,5 до 4,5 | 6 | |||||||||||||||||||||

| Св. 4,5 до 6,0 | 7 | 4 | +2 | |||||||||||||||||||

| Св. 6,0 до 9,0 | 5 | |||||||||||||||||||||

| Св. 9,0 до 15,0 | 8 | 6 | 4 | ±3 | ||||||||||||||||||

| Св. 15,0 до 21,0 | 9 | 7 | +3 | 5 | ||||||||||||||||||

| Св. 21,0 до 30,0 | 10 | 8 | 6 | |||||||||||||||||||

| Св. 30,0 до 60,0 | 10 | 13 | ||||||||||||||||||||

Таблица 12

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α1, град | b | g | |||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

| 91 - 134 | ||||||||||

| Т3 |  |  | 0,7s | От 4 до 6 | 1,2s + 5 | α - (β - 90) | 1 | ±1 | 3 | +1-3 |

| Св. 6 до 8 | 2 | +1-2 | ||||||||

| Св. 8 до 12 | 1,3s + 6 | 4 | ±3 | |||||||

| Св. 12 до 16 | ||||||||||

| Св. 16 до 20 | 5 | |||||||||

| Св. 20 до 24 | ||||||||||

| Св. 24 до 26 | ||||||||||

Таблица 13

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α1, град | е1 (справочное) | b | g | |||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||

| 91 - 134 | 89 - 46 | Св. 90 | До 90 | ||||||||||

| Т4 |  |  | 0,7s | От 4 до 6 | 1,2s + 5 | α - (β - 90) | α - (90 - β) | 3 | 1 | 1 | ±1 | +1-3 | |

| Св. 6 до 8 | 2 | 2 | |||||||||||

| Св. 8 до 12 | 1,3s + 6 | ||||||||||||

| Св. 12 до 16 | +1-2 | ±3 | |||||||||||

| Св. 16 до 20 | |||||||||||||

| Св. 20 до 24 | |||||||||||||

| Св. 24 до 28 | |||||||||||||

| Св. 28 до 60 | |||||||||||||

Таблица 14

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e = g | α1, град | b | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | |||||||||

| β, град | Номин. | Пред. откл. | ||||||||||

| 89 - 45 | 91 - 135 | 89 - 45 | 91 - 135 | Св. 90 | До 90 | |||||||

| Т5 |  |  | 0,7s | От 2,0 до 2,5 | 3 | +2 | β - 90 | 90 - β | 0 | +1 | ||

| Св. 2,5 до 4,0 | +2 | |||||||||||

| Св. 4,0 до 6,0 | 4 | +2-1 | ||||||||||

| Св. 6,0 до 9,0 | 5 | |||||||||||

| Св. 9,0 до 15,0 | 6 | |||||||||||

| Св. 15,0 до 21,0 | 7 | ±2 | +3 | |||||||||

| Св. 21,0 до 30,0 | 8 | |||||||||||

Таблица 15

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e = g | α1, град | α, град. | b | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | ||||||||||

| β, град | Номин. | Пред. откл. | |||||||||||

| 89 - 45 | 91 - 135 | 89 - 45 | 91 - 135 | Св. 90 | До 90 | ||||||||

| Т6 |  |  | 0,7s | От 2,0 до 2,5 | 3 | +2 | β - 90. | 90 - β | β | 0 | +1 | ||

| Св. 2,5 до 4,5 | +2 | ||||||||||||

| Св. 4,5 до 6,0 | 4 | +2-1 | |||||||||||

| Св. 6,0 до 9,0 | 5 | ||||||||||||

| Со. 9,0 до 15,0 | 6 | ||||||||||||

| Св. 15,0 до 21,0 | 7 | ±2 | +3 | ||||||||||

| Св. 21,0 до 30,0 | 8 | ||||||||||||

| Св. 30,0 до 60,0 | 12 | ||||||||||||

Таблица 16

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e, не более | e1+2-1 | α1 | α2 | α1 | α2 | b | g | |||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град. | ||||||||||||||||

| β, град. | |||||||||||||||||||

| 91 - 95 | 89 - 85 | 96 - 100 | 84 - 80 | 96 - 100 | 84 - 80 | Св. 90 | До 90 | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||

| Т7 |  |  | 0,7s | От 12 до 14 | s - 12 | 0,9s + 5 | s + 5 | α - (β - 90) | α + (β - 90) | α - (90 - β) | α + (90 - β) | 2 | +1-2 | 3 | ±3 | ||||

| Св. 14 до 18 | 0,8s + 5 | 0,8s + 5 | 5 | ||||||||||||||||

| Св. 18 до 26 | 0,8s + 5 | 6 | |||||||||||||||||

| Св. 26 до 38 | 9 | ||||||||||||||||||

| Св. 38 до 46 | 1,1s + 3 | 11 | |||||||||||||||||

| Св. 46 до 60 | 12 | ||||||||||||||||||

Таблица 17

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e, не более | e1+2-1 | α1 | α2 | α1 | α2 | b | g = g1 | ||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град. | |||||||||||||||||||

| β, град. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||||||||||

| 101 - 105 | 79 - 75 | 106 - 110 | 74 - 70 | 101 - 105 | 79 - 75 | 106 - 110 | 74 - 70 | Св. 90 | До 90 | |||||||||||||

| Т8 |  |  | 0,7s | От 12 до 14 | s - 13 | 0,8s + 5 | 0,6s + 5 | 0,6s + 5 | s + 5 | α - (β - 90) | α + (β - 90) | α + (90 - β) | α - (90 - β) | 2 | +1-2 | 3 | ±3 | |||||

| Св. 14 до 18 | s + 5 | 1,2s + 5 | ||||||||||||||||||||

| Св. 18 до 20 | 5 | |||||||||||||||||||||

| Св. 20 до 26 | 1,3s + 6 | |||||||||||||||||||||

| Св. 26 до 34 | 6 | |||||||||||||||||||||

| Св. 32 до 40 | 0,7s + 5 | 0,5s + 5 | 9 | |||||||||||||||||||

| Св. 40 до 46 | ||||||||||||||||||||||

| Св. 46 до 54 | 11 | |||||||||||||||||||||

| Св. 54 до 60 | 13 | |||||||||||||||||||||

4. При двусторонней сварке допускается удалять ранее наложенный корень шва до чистого металла любым способом.

5. Допускается увеличение предельных отклонений усиления шва сварного соединения (g) и ширины шва (e), выполняемого в вертикальном, горизонтальном и потолочном положениях и на монтаже на 1 мм для s не более 26 мм и на 2 мм для s более 26 мм.

6. Если свариваемые кромки деталей имеют неодинаковую толщину, то разность толщин (s1 - s) необходимо выбирать по меньшей толщине (s) в соответствии с требованиями табл. 18.

В этом случае подготовку кромок следует производить так же, как для кромок одинаковой толщины, конструктивные элементы подготовленных кромок и размеры выполненного шва необходимо выбирать по большей толщине (s1).

Таблица 18

мм

| Толщина кромки, s | Разность толщины s1 - s, не более |

| До 3 | 0,7s |

| 4 - 8 | 0,6s |

| 9 - 11 | 0,4s |

| 12 - 25 | 5 |

| Свыше 25 | 7 |

При разности толщин кромок (s1 - s), свариваемых под углом β = 179 - 160°, превышающей пределы, указанные в табл. 18, на кромке, имеющей большую толщину, должен быть сделан скос с одной или с двух сторон длиной l, равной 5(s1 - s) при одностороннем превышении кромок и 2,5(s1 - s) при двустороннем превышении кромок до толщин тонкой кромки (s), как указано на черт. 1, 2.

Черт. 1

Черт. 1

Черт. 2

Черт. 2

7. Допускается смещение свариваемых кромок относительно друг друга не более:

- 0,5 мм - для кромок толщиной до 4 мм;

- 1,0 мм - для кромок толщиной 4 - 10 мм;

- 0,1s, но не более 3 мм - для кромок толщиной более 10 мм.

8. При переменном угле сопряжения деталей шов делится на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством судостроительной промышленности СССРРАЗРАБОТЧИКИ В. А. Попова (руководитель темы), Л. П. Аряшева, С. Л. Яковлева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 12.12.75 № 3881

3. Срок проверки - 1996 г.Периодичность проверки - 5 лет.

4. ВЗАМЕН ГОСТ 11534-65

5. ПЕРЕИЗДАНИЕ с Изменением № 1, утвержденным в мае 1991 г. (ИУС 8-91)

6. Ограничение срока действия снято (Постановление Государственного комитета СССР по управлению качеством продукции и стандартам от 16.05.91 № 696).

weldering.com