Полуавтоматическая сварка: технологи, аппарат, режимы. Что такое полуавтоматическая сварка

Что такое полуавтомат. Статья о сварочных полуавтоматах

Сварочный полуавтомат – это электромеханический прибор для выполнения сварочного процесса плавящимся электродом в виде проволоки путем механизированной подачи его к месту сварки (к сварочной ванне). Скорость подачи проволоки устанавливается сварщиком на самом аппарате, а скорость и стабильность скорости перемещения горелки вдоль шва зависит только от сварного.

Полуавтоматов есть большое множество. Для того чтобы их более-менее разделить, имеется классификация по способу защиты сварочной ванны от окислительных процессов. Поэтому разделение будет следующим:

- Полуавтоматическая сварка под слоем флюсов.

- Сварка в защитных газах (инертные или активные).

- Полуавтомат для работ порошковой проволокой.

Флюсованная проволока стоит немалых денег, поэтому более практично использовать сварочные аппараты предназначенные для работ в защитных газах. На сегодняшний день особенно полюбили сварку под флюсом производители якобы «очень доступных полуавтоматов». Данные аппараты по себестоимости недорогие, а посему очень доступны. Они привлекают покупателя ценой, отсутствием надобности покупки баллона с защитным газом. Но, есть и скрытые недостатки: качество шва намного хуже, чем у аппаратов с защитным газом, очень дорогостоящая флюсованная проволока.

Порошковую проволоку используют при сварке на полуавтоматах с защитным газом.

Каждый полуавтоматический аппарат состоит из следующих незаменимых блоков:

- источник тока для электродуговой сварки,

- редуктор с двигателем для перемещения проволоки,

- горелка с рукавом,

- сварочный кабель для подключения зажима к свариваемой детали (это чтобы замкнуть сварочную цепь),

- рукав для подачи газа к входному штуцеру аппарата,

- баллон с понижающим давление редуктором,

- система управления, которая управляет пуском, остановкой проволоки, регулировками скорости подачи и мощности дуги.

Сварочные полуавтоматы можно разделить еще на две категории согласно исполнения:

www.vdi-ua.com

Полуавтоматическая сварка (MIG)

Полуавтоматическая сварка отличается от ручной дуговой сварки тем, что механизируется подача электродной проволоки в сварочную зону, а остальные операции процесса сварки выполняются сварщиком вручную. Для этого современная промышленность выпускает целую серию сварочных полуавтоматов, при помощи которых выполняют дуговую сварку в среде защитных газов. Их разрабатывают с использованием унифицированных узлов, что позволяет с наименьшими затратами выполнить наладку на сварку требуемых изделий. К таким унифицированным узлам относятся прижимные и направляющие устройства, подающие механизмы, узлы, осуществляющие подъем и перемещение, а также механизмы автоматической подачи присадочной проволоки. Полуавтоматы могут быть нескольких видов:

- для сварки сплошной стальной проволокой;

- для сварки сплошной алюминиевой проволокой;

- для сварки сплошной стальной и алюминиевой проволоками;

- для сварки сплошной стальной или алюминиевой порошковой проволоками.

Кроме того, полуавтоматы могут различаться по способу охлаждения горелки, регулировкой скорости подачи проволоки и методикой ее подачи и по конструктивным особенностям. При помощи этого универсального оборудования обеспечивается сварка практически всех труднодоступных мест с высоким качеством защиты сварочной ванны и дуги. Поэтому до 70% сварочных работ выполняется полуавтоматами. Различают полуавтоматы по маркировке. Первые две буквы в маркировке обозначают тип оборудования и способ сварки: «ПШ» - полуавтомат шланговый, «УД» - установка для дуговой сварки. При помощи третьей буквы в маркировке указывают на способ защиты сварочной дуги: «Г» - газовая, «Ф» - флюсовая. Первая цифра, проставленная после буквенного индекса, указывает величину сварочного тока (в сотнях ампер), а последующие цифры обозначают конкретную модификацию изделия. И наконец, буквенный символ, проставленный после цифрового, обозначает климатическое исполнение полуавтомата: «У» - для эксплуатации в районах с умеренным климатом; «ХЛ» - в районах с холодным климатом; «Т» - тропическое исполнение.

Принципиальная схема полуавтоматической установки представлена на рис. Как правило, в комплект установки входят: выпрямитель - источник питания сварочной дуги; подающее устройство, предназначенное для подачи электродной проволоки в зону сварки; газовый клапан, предназначенный для снижения давления защитного газа, находящегося в специальном баллоне.

Подающее устройство сварочной проволоки может быть толкающего, тянущего и универсального типа. Как правило, оно состоит из следующих основных узлов: электродвигателя, планетарной головки, блока управления, катушки с проволокой, электропневматического газового клапана.

Заслуживают внимания новые безредукторные конструкции подающих механизмов серии «Интермигмаг» с пульсирующей подачей проволоки, являющиеся модификацией известного механизма «Изаплан». Состоит такой механизм из планетарной головки, корпус которой закреплен на полом валу электродвигателя постоянного тока. Укрепленные на ползунах подающие ролики прижимаются к сварочной проволоке и обкатываются вокруг нее при вращении якоря двигателя. Так как оси роликов расположены под углом 30-40° к оси проволоки, это усилие разлагается на две составляющие - закручивающее и осевое. Осевое усилие обеспечивает подачу проволоки, закручивающее - ее движение по шлангу. Скорость подачи проволоки регулируется изменением частоты вращения ротора двигателя постоянного тока.

При помощи подающего устройства обеспечивается последовательность включения исполнительных органов сварочного полуавтомата, необходимая скорость подачи сварочной проволоки, выбор рабочего режима сварки и т.д. Стабилизация выходных параметров источника питания совместно со стабилизацией скорости подачи электродной проволоки позволяет получить сварные соединения высокого качества.

Горелка является одним из важных узлов сварочного полуавтомата. Она предназначена для направления в зону сварочной дуги электродной проволоки, защитного газа или флюса. С помощью горелки возбуждается сварочная дуга, осуществляется формирование и направление струи защитного газа. Конструкции сварочных горелок унифицированы в соответствии с технологическими требованиями. Рукоятка горелки должна быть прочной и удобной в работе, поэтому ее изготавливают в форме, позволяющей обхват рукой сварщика. Для управления сварочным процессом и защиты руки сварщика от ожогов на рукоятке устанавливается предохранительный щиток и пусковая кнопка. Самыми распространенными являются рукоятки круглой или овальной формы.

Токоведущая направляющая трубка соединяет токопровод с токосъемным наконечником. Конструкция трубки определяется сечением токоведущей части и необходимостью подвода защитного газа. По своему конструктивному исполнению направляющие трубки должны соответствовать требованиям гибкости и достаточной проводимости. Поэтому токопроводы изготавливают из мягкого провода, заключенного в изоляционную оболочку, внутренний диаметр которой выбран таким образом, чтобы по нему можно было пропускать защитный газ или охлаждающую воду. Направляющие каналы токопровода служат для подачи электродной проволоки к сварочной горелке. Они представляют собой металлическую спираль, на которую надета стальная стягивающая оплетка и изоляционная трубка. Спираль может быть одно- или двухзаходной.

Наиболее ответственной частью горелки является ее сопло, представляющее собой токопроводящий наконечник. Эта деталь горелки работает в условиях высокой температуры и механического воздействия подающейся сварочной проволоки. Поэтому наконечник быстро изнашивается и требует замены. Для снижения изнашиваемости наконечника его хромируют, полируют или изготавливают из твердых составов на медно-вольфрамовой основе. При больших сварочных токах, достигающих более 315 А, применяют принудительное охлаждение наконечника.

Применяют два типа наконечников: с поджимным контактом и без поджимного контакта. Поджимной контакт применяется при сварке тонкими электродными проволоками диаметром 0,8-1,2 мм. Простейшей горелкой могут служить две медные трубки, вставленные друг в друга с зазором, по которому защитный газ подается в сопло. Для сварки в стесненных условиях используют сменные горелки различной длины. Технические характеристики унифицированных горелок типа ГДПГ для механизированной сварки плавящимся электродом приведены в табл.

Технические характеристики унифицированных горелок

| Тип горелки | Номинальный сварочный ток, А | ø электродной проволоки, мм | Длина рукава,м | Габариты горелки, мм | Масса (без рукавов),кг |

| ДПГ-101-8УЗ | 160 | 0,8-1,2 | 2 | 254x60x1 13 | 0,45 |

| ГДПГ-101-9УЗ | 160 | 0,8-1,2 | 1 | ||

| ГДПГ-Ю1-10УЗ | 160 | 0,8-1,2 | 2 | ||

| ГДПГ-102-УЗ | 160 | 1,2-1,6 | 2 | 0,6 | |

| ГДПГ-301-6У4 | 315 | 1,2-1,4 | 3 | 266x50x125 | |

| ГДПГ-301-7У4 | 315 | 0,8-1,4 | 1 | ||

| ГДПГ-301-8У4 | 315 | 1,2-1,4 | 3 | ||

| ГДПГ-302-У4 | 315 | 1,6-2,0 | 0,7 | ||

| ГДПГ-501-4У4 | 500 | 1,6-2,0 | 3 | 268x90x125 | |

| ГДПГ-603-У4 | 630 | 1,6-2,5 | 3 |

Горелки для ручной дуговой сварки неплавящимся электродом состоят из корпуса, сменной цанги, сменного наконечника, колпачка, вентиля, предназначенного для пуска, регулирования и подачи защитного газа, рукоятки, резинового рукава и газоподводящего кабеля. Горелка снабжена сменными цангами, позволяющими закреплять вольфрамовые электроды различных диаметров. Как правило, такие горелки имеют водяное охлаждение.

Кроме перечисленного оборудования в комплект сварочного поста входит осушитель, редуктор с манометрами или расходомерами для точной дозировки газа и отсекатель газа.

УНИВЕРСАЛЬНЫЕ ПОЛУАВТОМАТЫУниверсальные полуавтоматы позволяют выполнить быструю переналадку без существенных трудовых и материальных затрат. К универсальным полуавтоматам относят прежде всего модель, применяемую для сварки в среде углекислого газа сплошной или порошковой проволокой. У всех полуавтоматов подача электродной проволоки осуществляется по пустотелому шлангу, поэтому они именуются шланговыми полуавтоматами.

Схематично полуавтомат для сварки в среде защитного газа состоит из следующих основных составные частей - сменная газовая горелка, подающий механизм, шланг подачи электродной проволоки, кассеты для хранения проволоки, газового шланга, блока управления, источника питания, провода цепи управления, газовой аппаратуры, кабеля.

Мы часто упоминаем о сварочной горелке. Вкратце объясним ее устройство. Для этого обратимся к рисунку. Горелка предназначена для подачи в зону горения электродной проволоки и защитного газа.

Рукоятка сварочной горелки должна быть прочной и удобной для работы. С этой целью ее изготавливают из литьевого изоляционного материала. На рукоятке размещены предохранительный щиток и пусковая кнопка. Наиболее ответственными элементами сварочной горелки являются сопло и наконечник, подводящий ток.

| 1. Сварочная проволока2. Газовое сопло3. Токоподводящий мундштук4. Корпус горелки5. Рукоять горелки6. Механизм подачи проволоки7. Атмосфера защитного газа8. Сварочная дуга9. Сварочная ванна |

Схема полуавтомата для сварки в защитных газах.

Сопло горелки - на нем из-за высокой температуры постоянно возникает налипание расплавленного металла. Чтобы устранить это, металлическое сопло хромируют или полируют. Есть и другой выход - сопло изготавливают из керамического материала. В случае, если сварочный ток достигает значения 315 А и выше, применяется дополнительное охлаждение сопла горелки. Периодичность смены горелки - через каждые полгода.

Наконечники для подачи тока изготавливаются из меди с гарантированным сроком работы - от 5 до 10 часов непрерывной работы. Если наконечник изготовлен из бронзы,-то срок его службы еще меньше. Изготавливаемые в последнее время медно-гра-фитовые наконечники имеют тоже малый срок службы, но лучше обеспечивают контакт и гарантируют хорошее скольжение, что важно при сварке алюминиевой проволокой. Только наконечник на медно-вольфрамовой основе обеспечивает более длительную работу без замены.

Проверка горелки перед сваркой

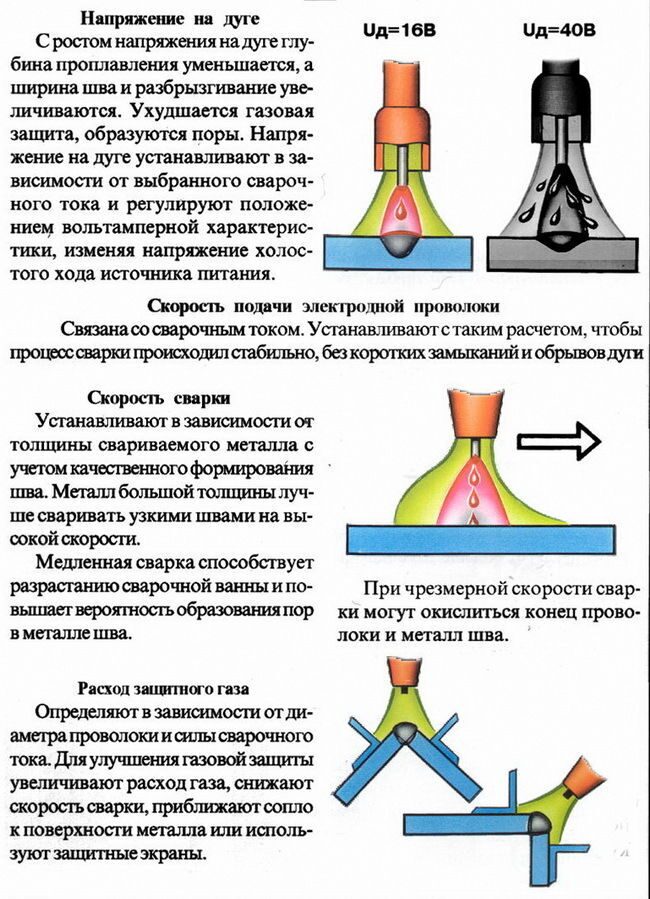

Режимы полуавтоматической сварки

masterweld.ru

Полуавтоматическая сварка: технологи, аппарат, режимы

Сварка металлических изделий и конструкций представляет собой сложный технологический процесс, который можно организовать разными способами. Традиционный метод предполагает выполнение операций вручную. Это трудозатратный способ, оправдывающий себя низкой стоимостью. Более современный подход представляет полуавтоматическая сварка, в которой облегчаются задачи мастера и повышается качество шва.

Описание технологии

Принцип действия сварочных полуавтоматов достаточно прост. В процессе работы производится направление сварочного пистолета в целевую зону, после чего начинается расплав заготовки от тепла образованной дуги. В отличие от других методов сварки, в данном случае проволока может выполнять и функцию токопроводящего электрода, и задачи присадки.

В качестве средства защиты рабочего участка технология полуавтоматической сварки предусматривает формирование газовых сред – в частности, не допускающих проникновение кислорода в зону обработки. Но позже будет рассмотрен и режим, в котором процесс происходит без газа. И напротив, могут добавляться другие защитные среды и материалы. Так, для минимизации разбрызгивания капель металла за счет поглощения влаги в рабочей зоне используется силикагель или медный купорос, размещенный в осушителе.

В конечном итоге оператор может рассчитывать на следующие преимущества от применения технологии:

- Высокая степень защиты рабочих заготовок.

- Удобство в работе с оборудованием – мастер может выполнять операции практически из любого положения, так как нет ограничений по направлению сварки.

- Шов получается ровным и с минимальным содержанием шлака.

В спецификациях и нормативной документации именно так обозначается полуавтоматическая сварка с применением проволоки и газовых сред. Целевыми заготовками могут выступать стальные и алюминиевые сплавы, хотя на практике технология имеет более широкий спектр использования. Чем же полуавтоматическая сварка MIG отличается от метода MAG? Фактически разница проходит по типу используемого газа для защиты рабочей зоны. Например, сваривание по методу MIG задействует инертные газы наподобие аргона и гелия, а MAG работает с активными азотными и углекислыми средами.

Как показывает практика, MAG обеспечивает более качественный и надежный шов по сравнению с эффектом MIG, хотя многое зависит и от квалификации исполнителя. Если же сравнивать оба метода с форматами MMA и TIG, то можно говорить о сбалансированности полуавтоматики. Она дает оптимальную производительность при должном качестве шва, но конкретно для деликатных высокоточных операций или обеспечения сверхпрочности структуры соединения стоит все же обращаться к альтернативным способам.

Режимы сварки

Разные условия и технические цели будут требовать использования определенных параметров обработки. В зависимости от эксплуатационных задач и установок оборудования выделяют следующие режимы полуавтоматической сварки:

- Short Arc. При низком токе и с поддержкой коротких последовательных замыканий в условиях низкой силы тока до 200 А выполняется перенос капель расплава. В ходе работы задействуется проволока толщиной 0,8 - 1,2 мм.

- Spray Arc. Операция выполняется при силе тока от 200 А, что обеспечивает более высокое проникновение капель в расплав. Диаметр проволоки – более 1 мм. Данный режим подходит для толстостенных заготовок.

- Pulse Arc. При низком токе этот формат сварки обеспечивает высокую скорость плавки с небольшим объемом брызг расплава. Оптимально подходит для нержавейки и алюминия, но только при условии их небольшой толщины.

- Pulse on Pulse Arc. Режим позволяет за счет регуляции температуры и уровня токов получать крепкий шов с гладкой поверхностью.

Специально для работ в условиях низких температур применяется и особый режим полуавтоматической сварки MIG с элементами пайки. Соединение деталей в данном случае происходит на фоне добавления расплава от материала припоя. Этот способ задействуют в автомастерских при выполнении кузовного ремонта.

Сварка без защитного газа

Регуляция параметров рабочей среды дает оператору массу плюсов – как с точки зрения обеспечения безопасности, так и в качестве средства повышения качества шва. Но существуют условия, в которых может быть в принципе исключено применение газовых сред. Например, полуавтоматическая сварка в среде углекислого газа позволяет эффективно решать задачи обработки стальных заготовок, но из-за необходимости подключения баллона с редуктором значительно повышаются требования к безопасности, которые могут накладывать и ограничения. В этой связи уместно выделить два основных способа использования технологии MIG-MAG без газа:

- Сварка с флюсовой проволокой. Расходный материал подводится суппортом к электрической дуге и по мере сгорания покрывает ванну расплава. Метод экологически чистый и безопасный, но может применяться только к мягким цветным металлам.

- Сварка порошковой проволокой. Используется расходник на основе смеси кремниата и силиката, которая отторгается расплавом и образует на его поверхности защитную пленку. Покрытие выполняет задачу барьера перед кислородом, заменяя тот же углеродистый газ. Этот способ также имеет ряд ограничений, связанных с низкой мощностью термической дуги.

Применяемое оборудование

В качестве основного и наиболее ответственного в рабочем процессе инструмента выступает полуавтомат – он же выпрямитель или инвертор, обеспечивающий питание горелки. Это электромеханические приборы, за счет которых и выполняется процесс плавления электрода с его подачей к сварочной ванне. В частности, параметры аппарата для полуавтоматической сварки будут определять диапазон скорости подачи проволоки и стабильность ее перемещения в принципе. Существуют модели инверторов для бытового и профессионального использования (на 220 В и 380 В, соответственно) с моноблочными и модульными конструкциями. Обращать внимание следует и на конфигурации разъемов для подключения той же горелки, но самое главное в выборе – это непосредственные рабочие параметры оборудования.

Характеристики аппаратов

Для несложных бытовых задач в гараже или домашней мастерской сварки можно использовать маломощные приборы на 4-5 кВт с максимальной силой тока 90-120 А. Такие модели вполне способны достойно работать с заготовками толщиной 1,5-2 мм, экономя при этом электроэнергию. Профессиональный же сегмент представляет модели мощностью до 14 кВт и выше. Поддерживаемая сила тока у такого оборудования может достигать 350 А. Для каких же задач используется техника этого типа? Производительная полуавтоматическая сварка хороша универсальностью, что выражается в возможностях обслуживания таких металлов, как титан и никель. Толщина заготовки при этом может составлять 10 мм.

Что важно с точки зрения организации рабочего процесса, так это величина продолжительность включения. Она определяет соотношение между периодом сварки и временем на отдых. Так, в случае с мощными профессиональными инверторами можно рассчитывать на 6-7 мин сварки, после которых потребуется перерыв на 4-5 мин. У бытовых аппаратов рабочее время составит 1-2 мин, а отдых – до 10 мин.

Подающая механика

Для автоматического направления проволоки к рабочей зоне используются специальные агрегаты. Они представляют собой комплекс электротехнических и механических узлов, поддерживающих бесперебойный процесс сварки. Основу типовой конструкции формирует непосредственно механизм подачи, сварочный рукав, блок управления и приспособления для изначальной загрузки кассет с новой проволокой. При этом ошибочно думать, что оборудование работает только с расходниками. Благодаря встроенному рукаву-шлангу полуавтоматическая сварка с подающим механизмом формирует и защитную среду. То есть не требуется специальная организация каналов подачи газа от баллона к сварочной зоне с помощью адаптеров, редукторов и регуляторов.

Горелка для сварки

Инструмент для непосредственной подачи высокотемпературного факела к заготовке. Устройство таких аппаратов достаточно простое. Главным элементом управления является кнопка или механический регулятор пламени. Получается ручная полуавтоматическая сварка, контроль которой на завершающей стадии формирования шва берет на себя мастер, а вспомогательные процессы поддерживает тот же механизм подачи электродов. В выборе горелки-пистолета важно учитывать диаметр проволоки для захвата, силу тока (до 650 А) и тип охлаждения – встроенный или сторонний от полуавтомата.

Проволока для сварки

Основной расходник в таких работах – проволока или электрод. Толщина этого элемента определяет, с какими заготовками сможет работать полуавтомат. Кроме этого, диаметр в конечном счете накладывает и ограничения на использования в подающем механизме. Обычные машины ориентируются на 0,6-2 мм, но бывают и нестандартные модели, что важно учитывать при выборе. Имеет значение и материал изготовления проволоки. Если планируется полуавтоматическая сварка низколегированных и нелегированных сталей, то предпочтение отдается медным элементам, а с магниевыми и кремниевыми заготовками хорошо взаимодействует алюминиевая оснастка.

Особую группу представляют активированные модели проволоки. Их отличие заключается в содержании специальных добавок в стержне (5-7%) на основе окислов и солей от щелочных металлов. Такая модификация позволяет получать аккуратный шов и снижать разбрызгивание расплава.

Аксессуары и экипировка

Когда все основные компоненты полуавтоматической сварочной инфраструктуры будут готовы, можно переходить к выбору дополнительных принадлежностей. В основном потребуются средства обеспечения индивидуальной защиты. Выполнение полуавтоматической сварки в углекислом газе необходимы перчатки, термозащитная обувь, фартук и маска. Для защиты от инфракрасного и ультрафиолетового излучения рекомендуется применять фильтры для обзорной части. Например, маски типа «Хамелеон» обеспечиваются саморегулирующимися затемненными стеклами, что создает не только защиту для глаз, но и удобство ношения.

Заключение

В числе главных достоинств технологии сварки MIG-MAG можно назвать универсальность. Ее используют как в бытовой сфере, так и на производствах, в строительстве и т. д. Техническая организация процесса требует немалых ресурсов, но для больших объемов работы и эти вложения себя оправдывают. Чем же полуавтоматическая сварка в защитном газе привлекательна для рядовых домашних мастеров, которые лишь изредка обращаются к подобным операциям? Прежде всего, качеством шва. Как уже отмечалось, есть более точные и аккуратные технологии, но в этом случае можно добиться оптимального результата с высоким уровнем безопасности и удобства. Например, многие автолюбители приобретают полуавтоматы с расходниками только для полноценного обслуживания кузова автомобиля. Возможность направления сварки из разных положений, в частности, позволяет выполнять самые сложные операции при ремонтных мероприятиях.

fb.ru

Полуавтомат сварочный - принцип работы, технология полуавтоматической сварки, режимы сварки полуавтоматом

Существует несколько видов сварочных аппаратов. Для того чтобы выбрать подходящий аппарат, необходимо знать принцип его работы. Сварочный аппарат помогает получить качественный и ровный шов. Режимы полуавтоматической сварки помогают нагревать и расплавлять металл.

Существует несколько видов сварочных аппаратов. Для того чтобы выбрать подходящий аппарат, необходимо знать принцип его работы. Сварочный аппарат помогает получить качественный и ровный шов. Режимы полуавтоматической сварки помогают нагревать и расплавлять металл.

Что такое сварка и основные принципы работы сварочного полуавтомата

Для начала, давайте рассмотрим, что собой представляет сам процесс сварки. Сварка – это процесс соединения деталей путем нагрева и деформирования. Твердые материалы нагреваются, начинают деформироваться и, таким образом, соединяются между собой. В зависимости от способа выбирается и оборудование.

Для того чтобы правильно пользоваться сварочным автоматом, необходимо знать основу и принципы его работы. Сам процесс основан на том, что тепловая энергия направляется на оплавление поверхности металла. В результате металл расплавляется, и необходимые части соединяются между собой.

Для осуществления качественной сварки, оборудование должно иметь определенную силу тока и напряжение. А также должна быть определенная скорость процесса и расход инертного газа.

Режимы сварки полуавтоматом предусматривают, что вместо электродов применяется специальная сварочная проволока. Для того чтобы процесс сварки был эффективным и элементы между собой были соединены качественным и прочным швом, необходимо соблюдать последовательность этапов.

Устройство полуавтомата сварочного работает на переменном токе и очень важно установить правильную полярность сварочного тока. Прямая полярность используется для работы с флюсовой проволокой, а обратная при использовании газовой среды. Переставляя клеммы на корпусе, можно менять полярность с «плюса» на «минус» и наоборот.

Технология полуавтоматической сварки предполагает, что, перед началом работы, будет проведена регулировка расхода газа, натяжение проволоки и регулировка сварочного тока. Сварочная проволока вступает в сварочную горелку уже в ходе самого процесса.

Пользоваться сварочным аппаратом можно только соблюдая правила безопасности. Категорически запрещено снимать защитную маску, потому как именно она предотвращает попадание искр в глаза и на лицо.

Из чего состоит сварочный полуавтомат

Перед тем как начать работу, нелишним будет узнать устройство полуавтомата сварочного. К основным его элементам относятся:

- источник питания;

- устройство для подачи проволоки;

- система управления;

- сварочная горелка;

- кабеля и шланги.

Сварочная проволока подается с помощью электродвигателя, редуктора и подающих роликов.

Полуавтоматическая сварка является, пожалуй, самой популярной. Чаще всего ее применяют для алюминия и нержавеющей стали. Но важно знать, что, если не использовать защитный газ, то разбрызгивание металла увеличивается.

Полуавтоматическая сварка – это процесс соединения различных металлов. Устройство полуавтомата сварочного имеет несколько основных режимов:

- циклический – характерен для сварки элетродными проволоками;

- режим сварки оптимизированной короткой дугой;

- режим импульсивной сварки;

- режим переноса металла струйного;

- режим ротационного переноса.

Предусматривает полуавтомат сварочный принципы и режимы работы в защитных газах. Основными параметрами этих режимов являются: напряжение и скорость, диаметр проволоки, расход газа и его состав, колебание электрода.

Методы сварки полуавтоматом

Так как сварщик имеет дела с разными видами металла, он сам должен выбирать оптимальный режим. Для того чтобы было легче ориентироваться, существует несколько методов для сварки: стыковый, внахлёст и по готовым отверстиям.

Стыковая сварка имеет узкую направленность, используется в основном при ремонте автомобилей, для частичной замены какого-либо поврежденного элемента. Такой метод сварки требует профессионального подхода и навыков специалиста.

Метод сварки по готовым отверстиям заключается в том, что уже готовую заплатку приваривают к поверхности.

И самый простой, не требующий особых навыков, метод сварки внахлест. На подготовленную поверхность кладется отрезок металла, который заваривается внахлест, точечно.

В независимости от того, какой метод будет использован, поверхность должна быть предварительно подготовлена к сварке. Это делается для того, чтобы по окончании процесса на шве не образовывались поры, которые негативно сказываются на результатах сварки.

С поверхности металла необходимо удалить всю пыль, грязь, влагу или ржавчину, после чего обезжирить специальным средством. Затем, можно приступать непосредственно к работе.

swarka-rezka.ru

Что такое полуавтоматическая дуговая сварка, отличия от автоматической

Технологии сварки постоянно развиваются, на данный момент дуговая сварка может быть автоматической или полуавтоматической, более подробно мы рассмотрим именно полуавтоматическую сварку.

Технологии сварки постоянно развиваются, на данный момент дуговая сварка может быть автоматической или полуавтоматической, более подробно мы рассмотрим именно полуавтоматическую сварку.

Грань между автоматической и полуавтоматической дуговой сваркой очень небольшая и ее практически незаметно. По идее даже профессиональные сварщики могут порой ошибиться, назвав один процесс автоматическим, а другой полуавтоматическим. Отличие и впрямь сложное, подача электрода в дугу по мере его расходования и самостоятельным передвижением дуги по линии сварки называют автоматической сваркой. Если же механизирована только подача электрода, а сам процесс перемещения дуги по металлу происходит с помощью человека, то это полуавтоматическая дуговая сварка.

Автоматическая сварка не всегда является целесообразной из-за своей высокой стоимости, да и осуществить ее возможно не всегда, в этом случае на помощь приходит полуавтоматическая дуговая сварка, шов получается достаточно хорошим, а сама операция не столь дорогой. Автоматическая дуговая сварка выгодна при массовом производстве каких-то деталей, причем важно отметить, что некоторые работы до сих пор практичнее выполнять только ручным способом сварки, естественно сварка должна проводить профессионалом.

В настоящее время большое распространение получила полуавтоматическая сварка, здесь есть шланг, который внутри себя располагает электрический привод, он подталкивает проволоку к месту сварки, длина этого шланга может достигать пяти метров. Сварщик сам управляет наконечником, который направляется вдоль шва. Ранее работы такие уже осуществлялись, но они велись только на малых сварочных аппаратах, а проволока, как известно, находится в огромной бухте, что было достаточно неудобно для рабочего. Из-за этого сварочные полуавтоматы были известны и использовались, но особой популярностью не пользовались, так как было легче пользоваться ручной сваркой.

С применением флюса, полуавтоматическая электродуговая сварка преобразовалась. Флюс позволил увеличить ток, а это резко повысили производительность и качество шва. Теперь в полуавтоматическом сварочном аппарате тонкая проволока из бухты с помощью специального механизма проходит через шланг в держатель, который держит рабочий. К держателю подключен трансформатор, который подает сварочный ток, благодаря чему происходит сварочный процесс.

Похожие статьи

mastrerkon.ru

Сварочный полуавтомат: достоинства и недостатки

Что такое сварочный полуавтомат. Чем он особенен и как работает? Каковы плюсы применения таких аппаратов? А минусы? Почему полуавтоматы применяют в автомастерских? Собственно, минусы – это лишь особенности конструкции.

Что такое сварочный полуавтомат. Чем он особенен и как работает? Каковы плюсы применения таких аппаратов? А минусы? Почему полуавтоматы применяют в автомастерских? Собственно, минусы – это лишь особенности конструкции.

Среди конструкций сварочных аппаратов особое место заняли полуавтоматы. Принцип работы, наперед заметим, у них тоже особый, что позволяет осуществлять довольно специфические сварочные работы. Доказательством незаменимости полуавтомата служит его применение в автомастерских (позже узнаем, почему).

Работает полуавтоматическая сварка следующим образом. Особый механизм подает особую же сварочную проволоку в специальную рабочую зону с газовой средой. В газе проволока расплавляется и направляется в сварочную ванну. Возле ванны газ вытесняет воздух, благодаря чему шов будет защищаться от кислородного воздействия. Из газов используются гелий, аргон, углекислый газ либо их комбинации, а диаметр сварочной проволоки обычно — 6…1,6 мм.

Сварочный полуавтомат является, по сути, оборудованием стационарным, его конструкцию составляют источник питания, представляющий собой инвертор либо сварочный выпрямитель, а также блок, подающий присадочную проволоку и система управления. Помимо этого, есть еще газовые баллоны, газоподающая оснастка и рукава с горелкой. Ток при работе используется постоянный. Режим работы такой системы регулируют посредством применения различных газовых смесей (или отдельных газов), а также типом присадки плюс меняют силу тока и скорость подачи проволоки.

Плюсами полуавтоматическая сварка обладает такими:

- Легкая и продуктивная сварка тонколистового металла – отлично подходит для автомастерских.

- Шов качественный, его можно делать очень длинным либо, наоборот, точечным.

- Возможность сваривать немало разнообразных материалов – нержавейку, алюминиевые сплавы, сталь легированную и прочее.

- Множество настроек и нужных регулировок. Удобно при разнообразных работах, так как такие у таких аппаратов можно гибко изменять параметры сварочного тока при различных работах.

- Высокая производительность.

Минусами, точнее, особенностями конструкции сварочных полуавтоматов являются:

- Высокая стоимость полуавтоматического оборудования, а также необходимых газов и расходных материалов (сложная конструкция и дорогостоящие компоненты).

- Подключение полуавтомата осуществимо лишь при наличии специальной трехфазной сети, а еще баллоны – это делает полуавтоматическую сварку практически всегда стационарным оборудованием.

- На улице полуавтоматом работать сложно – газовую среду надо защитить, иначе сдует ветром.

Но, как видим, полуавтоматы частенько незаменимы (еще раз просмотрите их достоинства). Поэтому определенная популярность им всегда присуща. А сейчас небольшое видео:

consultinfo.net

Сварка полуавтоматом - разновидности и оборудование

Сварка полуавтоматом представляет собой разновидность дуговой сварки, в которой движение дуги вдоль шва делается сварщиком вручную, а введение электрода в область сварки автоматизировано. При этом грань между видами сварки полностью или наполовину автоматическим не слишком четкая. Весь сварочный процесс поддается автоматизации только в двух направлениях. Можно усовершенствовать либо процедуру подачи электрода по ходу его расплавления, либо автоматизировать операции по передвижению дуги вдоль линии шва. Этим и отличаются полу- и автоматический виды сварки. Последний подразумевает усовершенствование обеих операций. А если сварочный аппарат предусматривает это только в подаче электродной проволоки, то он считается полуавтоматом.

Разновидности сварки полуавтоматом

Использование автоматической сварки удобно для работ, где есть длинные, направленные прямо или по кругу швы, что характерно для больших крупносерийных производств. В случаях, если она по разным причинам невозможна, целесообразно использование сварочного полуавтомата, сварка которым позволяет решать многие задачи. Она актуальна для швов в труднодоступных местах и в разных пространственных положениях. При этом она обеспечивает надежное соединение деталей, практически исключая коробление, является легким и безопасным в применении процессом.

Например, инверторная сварка полуавтоматом не требует особо сложного оборудования. Основу такой сварки составляет источник постоянного тока, обеспечивающий необходимое сварочное напряжение и его регулировку. Введение электродной проволоки в полуавтоматах осуществляется особым механизмом. Он не только подает ее в область сварки, но еще позволяет регулировку скорости введения. Газ из баллона, подаваемый потоком от горелки, обеспечивает необходимую защиту сварочной дуги. Причем одновременно можно регулировать скорость введения электродной проволоки с уровенем напряжения.

Порядок сварки аргоном полуавтоматом предполагает включение газового клапана нажатием выключателя горелки. Одновременно с источником питания включается и механизм подачи сварочной проволоки для сварки полуавтоматом. От соприкосновения электрода с деталью зажигается дуга, начинается сварочный процесс. При размыкании выключателя привод подачи электрода останавливается, одновременно растягивается с последующим обрывом дуга. Через несколько секунд отключаются источник питания с газовым клапаном. При этом завершается подача защитного газа и уходит напряжение из сварочной горелки. Система возвращается в исходное положение.

Получившая широкое распространение шланговая сварка металла полуавтоматом имеет такой же, как у других аппаратов, механизм подачи электрода с электроприводом. Он обеспечивает проталкивание сварочной проволоки от бухты, в которой она смотана, до зоны действия дуги посредством гибкого шланга, который снабжен на конце держателем (наконечником). Причем длина этого шланга способна достигать 5 метров. Придерживая наконечник, электросварщик руками продвигает шланг по длине шва. Подводка сварочного тока к держателю, находящемуся у электросварщика, также осуществляется с помощью шланга, идущего от сварочного трансформатора. Последний оснащен дроссельной катушкой. А включающая аппаратура расположена в специальном ящике, содержащем также измерительные приборы.

Работа подающего механизма, к примеру, при сварке алюминия полуавтоматом строится на принципе постоянства скорости при введении сварочной проволоки. Она ведется с помощью асинхронного двигателя посредством нескольких пар зубчатых колес, двух цилиндрических и одну червячную. Двигатель работает на переменном токе, он обладает достаточной мощностью, чтобы обеспечить высокую скорость подачи. Ее регулировка осуществляется передвижением зубчатых колес.

Особенности сварочного процесса

Технология сварки полуавтоматом предполагает пропускание электродной проволоки посредством особой проволочной спирали, изготовленной из стали, во внутреннюю полость гибкого шланга. Она тоже гибкая, отделена специальной изоляцией от токоведущих полостей шланга. Располагаемая по верху спирали гибкая проводка из меди пропускает ток для сварки. В нее еще закладываются подвергнутые изоляции проводники для связи управляющих цепей. Помимо этого токоведущие полости дополнительно изолированы особой изоляцией из резины, а также оплеткой из хлопка. Гибкий шланг на конце имеет держатель с наконечником. Он оснащен бункером (воронкой) под размещение флюсов, используемых, например, при сварке нержавейки полуавтоматом, кнопкой для пуска сварочного тока с включением полуавтоматического механизма. Таким образом, проходя по этому шлангу, сварочная проволока размещается в наконечнике с последующим введением в область сварки.

Сварочный ток при поступлении в держатель с помощью проводников, находящихся в гибком шланге, попадает в область сварки по мундштуку на конце сварочной проволоки, трущейся об изделие. Помимо универсальных для всех держателей защищенных друг от друга составных частей существуют целый набор специального оснащения, например, для сварки труб полуавтоматом, обварки фланцев, проведения сварки труднодоступных швов и др. Флюс в бункер держателя следует засыпать вручную.

Как правило, большинство режимов сварки полуавтоматом предполагают ведение работ переменным током. Хотя иногда работа с тонколистовым металлом или сварка в полевых условиях требуют постоянного тока. Хотя токи при шланговой полуавтоматической сварке сравнительно малы, но при этом обладают большой плотностью, что позволяет получать хорошее проплавление основного металла. Из-за этого полуавтоматы зачастую бывают гораздо полезнее как обычной ручной, так и сварки автоматической. Причем особой разницы в автоматах со шланговыми полуавтоматами нет. Так, можно получить эффект работы дуговым автоматом простым перемещением детали под обездвиженным держателем полуавтоматического аппарата.

Довольно эффективным направлением в сварочном производстве многие считают сварку полуавтоматом без газа. Она проводится с использованием особой порошковой проволоки. Такая проволока, представляющая собой полую трубку из стали, уже содержит флюс, выполненный в форме порошка. От воздействия высоких температур флюсы, сгорая, образуют в районе сварочной зоны область, защищенную газом. Достоинствами данного способа сварки принято считать не только отсутствие необходимости в громоздких газовых баллонах, но и возможность применения проволок различных химических составов. Это позволяет оказывать влияние на свойства дуги и формировать нужные характеристики шва, помимо общих для всех полуавтоматов простоты и скорости процесса сваривания.

promplace.ru