Полуавтоматическая сварка в среде защитных газов. Режимы сварки полуавтомат

| Поиск Лекций ПРИНЦИП РАБОТЫ И СОСТАВ СВАРОЧНОГО ПОЛУАВТОМАТА Чтобы разобраться, как правильно пользоваться сварочным полуавтоматом, необходимо знать его принцип работы. При сварке данным агрегатом электроды не нужны, потому что такой процесс осуществляется с помощью специальной сварочной проволоки, которая плавится в газовой среде. Инертный (MIG или Metal Inert Gaz) или углекислый (MAG или Metal Active Gaz) газ должен поступать из газового редуктора (баллона) во время сварки бесперебойно. Газовая горелка предназначена для подачи в сварочную зону электродной проволоки и защитного газа. На ее рукоятке, изготовленной из защитного материала, размещена пусковая кнопка. Токоподающий наконечник горелки изготавливается из различных материалов: меди, бронзы и др. Его эксплуатационный срок напрямую будет зависеть от материала изготовления. Подключение горелки к аппарату может выполняться с помощью неразъемного соединения или через специальный разъем. В роли источника питания может применяться инвертор, трансформатор или выпрямитель. Наилучшим вариантом является инвертор, который позволяет добиться лучшего качества сварного шва. Схема полуавтомата для сварки алюминия. Проволока, используемая при сварке, может иметь диаметр от 0,6 до 2,0 мм. Для ее легкой подачи она наматывается на специальные бобины. Электродная проволока может быть изготовлена из различных материалов: обычной и нержавеющей стали, алюминия и меди. Для осуществления сварки полуавтоматическое оборудование должно иметь следующие характеристики: · силу тока 40-600 А; · напряжение на сварочной дуге 16-40 В; · скорость сварки может достигать 20 мм/сек; · за 1 сек. может тратиться от 3 до 25 см проволоки; · расход инертного газа может достигать 60 л/мин, при этом минимальное значение составляет 3 л/мин; · 1 сварочный баллон может вмещать до 100 л газа. РЕЖИМЫ И МЕТОДЫ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ Основные типы сварных соединений. Так как сварщику, который эксплуатирует такое оборудование, ежедневно приходится работать одновременно с разными металлами, фирмы-изготовители оснастили свою продукцию разными режимами работы. Поэтому специалист имеет возможность подобрать тот режим, который наилучшим образом справится с поставленными задачами. Основные режимы работы сварочного полуавтомата: · с коротким замыканием сварочной дуги; · без короткого замыкания; · с разбрызгиванием флюса; · без разбрызгивания флюса; · крупно- средне- и мелкокапельные режимы. Применение того или иного режима работы зависит как от назначения свариваемой детали, так и от материала ее изготовления. Таблица дефектов сварочных швов. Чтобы сварщикам было легче ориентироваться в выборе метода сварки, существует более подробная классификация режимов: · импульсная сварка; · цикличная с короткой дугой; · вариант со струйным перемещением обрабатываемого металла; · точечный вариант; · работа при непрерывном круговом переносе металла. Если применяется углекислота, то обычно используется импульсно-дуговой режим с постоянным током обратной полярности. При этом скорость сварки небольшая, зато дуга будет иметь большую стабильность, что позволит добиться более прочного соединения. Учитывая тот факт, что полуавтоматом можно заварить как толстый (до 40 мм), так и достаточно тонкий (0,5 мм) металл, необходимо знать основные методы такой сварки: 1. Стыковая. Часто используется при ремонте автомобилей, когда какой-либо элемент меняется частично. Стыковая сварка – это соединение точечным или сплошным швом. Такой метод требует большой квалификации сварщика. 2. Внахлест. Является самым простым методом. При этом на подготовленную поверхность ложится кусок металла, который в большинстве случаев заваривается точечно. 3. По готовым отверстиям. Готовую заплатку с просверленными отверстиями приваривают к подготовленной поверхности. В этом случае соединение осуществляется по отверстиям. |

1.1. Инструкция содержит основные положения по полуавтоматической сварке плавящимся электродом углеродистых, низколегированных и высоколегированных сталей в среде углекислого газа и в смеси газов при изготовлении металлоконструкций и аппаратов. 1.2. Настоящая инструкция является руководящим документом для технологов, производственных мастеров, мастеров БКК, а также рабочих, связанных с изготовлением аппаратура из углеродистых, низколегированных и высоколегированных сталей. 2.1 Выбор сварочных материалов определяется требованиями конструкторской документации на конкретное изделие. 2.2 Сварочная проволока должна быть ровной, без перегибов, на ее поверхности не должно быть трещин, окалины, масел, следов коррозии и других загрязнений. 2.3 В качестве защитного газа применять двуокись углерода газообразную сорт I по ГОСТ 8050 и смеси аргона с двуокисью углерода (см. Таблицу 1). Таблица 1 Состав сварочных смесей

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4.2 Пост для полуавтоматической сварки оборудуется газовой магистралью, включающей в себя следующие газовые приборы: газовый баллон, подогреватель, осушитель, редуктор, расходомер (ротаметр). При сварке в смеси газов пост дополнительно может быть дооборудован смесителем газов, при этом подогреватель и осушитель подключаются в схему от баллона с углекислым газом. 5.2 Режимы сварки допускается уточнять применительно к конкретным производственным условиям, сварочному оборудованию и конструктивным особенностям изделий. 5.3 Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполнившего эти швы. Клейма наносятся способом, обеспечивающим их сохранность на весь период эксплуатации изделия в соответствии с ОСТ 26-291 или другой нормативной документацией.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

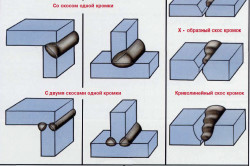

| 6.5 Методы сборки элементов под сварку должны обеспечивать правильное взаимное расположение сопрягаемых элементов и свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом. 6.6 Разделка кромок и зазор между кромками деталей, подлежащих сварке, должны соответствовать требованиям чертежей, ГОСТ 14771 и СТП 3300-1.14.51. 6.7 Прихватку выполняют квалифицированные сварщики, теми же сварочными материалами, что и сварку, допускается прихватку выполнять ручной электродуговой сваркой электродами в соответствии с ОСТ 26-291. 6.9 Прихватки рекомендуется распологать со стороны противоположной выполнению первого прохода. 7.1 Каждый сварщик должен быть ознакомлен с инструкцией по эксплуатации полуавтоматов и выполнять требования этой инструкции. 7.2 Перед началом работы каждый баллон со смесью необходимо взболтать для предотвращения разделения компонентов смеси из-за их раздельного удельного веса. 7.3 Перед использованием каждого нового баллона производится пробная наплавка валика длиной 150-200 мм, шириной не менее 10 мм и высотой 5-6 мм на пластину с последующей зачисткой шлифмашинкой и визуальным контролем на отсутствие недопустимых дефектов с помощью лупы с не менее, чем 10 кратным увеличением.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 8.2 Полуавтоматическая сварка в углекислом газе и смесях газов выполняется на постоянном токе обратной полярности ( плюс на электроде) и применяется для сварки швов во всех пространственных положениях. 8.3 Для обеспечения качественной защиты необходимо применять меры по исключению сквозняков в зоне сварки. 8.4 При сварке в нижнем положении стыковых соединений большой толщины с V-образной разделкой кромок первый слой (корень) шва выполняют равномерным поступательным или возвратно-поступательным перемещением электрода. Средние слои многослойного шва выполняют при перемещении электрода по вытянутой спирали, а верхние слои – змейкой. Шаг перемещений и амплитуда поперечных колебаний электрода зависит от ширины разделки, определяемой в свою очередь номером слоя шва. При этом шаг продольных перемещений равен примерно 3-6 мм, а амплитуда поперечных колебаний 10-30 мм.8.5 Во избежание больших сварочных напряжений, в первую очередь рекомендуется выполнять стыковые шва в свободном состоянии, затем остальные стыковые швы и в последнюю очередь – угловые.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

8.10 Ориентировочные режимы полуавтоматической сварки в среде защитных газов плавящимся электродом стыковых соединений в нижнем положении выбираются согласно таблицы №3. Таблица №3 Ориентировочные режимы полуавтоматической сварки в среде защитных газов стыковых соединений

приведенных значений.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Применение углекислого газа допускается для выполнения сварных соединений, работающих преимущественно в слабо коррозионных средах. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

markmet.ru

Полуавтоматическая сварка - быстро и качественно

Сварка – это не имеющий аналогов процесс, позволяющий наиболее надежно и качественно осуществлять неразъемное соединение деталей или частей изделий из различных металлов. На сегодняшний день разработано и внедрено в производство много различных методов и технологий сваривания плавлением. Каждый из способов имеет ряд преимуществ и недостатков.

Одной из наиболее востребованных сварочных технологий является полуавтоматическая сварка в различных газовых защитных средах. Выполнять ее могут специалисты даже с квалификацией ниже, чем нужно для ручной дуговой сварки. При этом процесс занимает меньше времени. Получаемый в результате сварной шов, при соблюдении технологии, является высококачественным и не требует последующей зачистки от шлака. Дальнейшую обработку (грунтовку, покраску и т.д.) сварных изделий можно производить без излишних задержек. Применение полуавтоматической сварки плавлением позволяет соединять очень тонкие металлические детали (0,1 – 1,5 мм толщиной), выполнять соединительный шов по криволинейным стыкам, обрабатывать стыки малой протяженности. Это идеальный сварочный процесс для мелкосерийного или серийного производства.

Название «полуавтоматическая сварка» данная технология получила за особенности подачи проволоки. По сути, это та же дуговая сварка специальным проволочным электродом, осуществляемая в среде защитного газа. Принцип, на котором основана полуавтоматическая сварка, довольно прост. Подающим механизмом производится подача сварочной проволоки к приемному устройству, а затем – в зону сварки. Для регулирования скорости подачи проволочного электрода служит специальное управляющее устройство аппарата.

Запуск клавиши рабочего органа одновременно включает поступление к нему газа и проволоки. До начала процесса место намеченного сварного шва засыпается флюсом из специального бункера. Возбуждение дуги осуществляется скользящим продвижением электрода вдоль поверхностей свариваемых кромок, когда включается подача электрода, или при уже подключенной подаче и засыпанном флюсе. В дальнейшем приходится сбивать с конца электрода застывший шлак, если дуга тушится и снова зажигается. Процесс обычно выполняют на переменном токе, хотя возможно также использование постоянного.

Полуавтоматическая сварка – это частично автоматизированный процесс. Перемещение держателя вдоль шва производится сварщиком вручную, на весу либо с упором на специальный костыль, помещаемый на изделие. Применяют как переносные, так и стационарные подающие механизмы, выбор зависит от специфики сварочных работ. Электроды подбираются в соответствии со свойствами свариваемых металлов и характеристиками сварного шва, которые необходимо получить. Защитный газ, в котором проводится сварка полуавтоматическая, также выбирают, основываясь на свойствах свариваемых сталей. Для низкоуглеродистой стали защитную газовую среду создает углекислый газ (СО2), может применяться и аргон. Газ подается из сопла, вытесняя воздух из зоны сваривания и защищая шов.

Приобретая сварочное оборудование, многие покупатели хотят иметь возможность производить также и сварку алюминия. В силу особенностей этого металла, полуавтоматическая сварка алюминия технологически сложнее, чем соединение стальных изделий. Затруднения связаны со значительной разницей температур плавления самого алюминия (660 °С) и защитной пленки на его поверхности (2200 °С). Получить качественный шов и хороший провар полуавтоматом в аргоновой среде возможно, но здесь все будет зависеть от навыков, мастерства и квалификации сварщика, выполняющего работу.

fb.ru

www.samsvar.ru

РЕЖИМЫ И МЕТОДЫ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ

ПРИНЦИП РАБОТЫ И СОСТАВ СВАРОЧНОГО ПОЛУАВТОМАТА

Чтобы разобраться, как правильно пользоваться сварочным полуавтоматом, необходимо знать его принцип работы. При сварке данным агрегатом электроды не нужны, потому что такой процесс осуществляется с помощью специальной сварочной проволоки, которая плавится в газовой среде. Инертный (MIG или Metal Inert Gaz) или углекислый (MAG или Metal Active Gaz) газ должен поступать из газового редуктора (баллона) во время сварки бесперебойно.

Газовая горелка предназначена для подачи в сварочную зону электродной проволоки и защитного газа. На ее рукоятке, изготовленной из защитного материала, размещена пусковая кнопка. Токоподающий наконечник горелки изготавливается из различных материалов: меди, бронзы и др. Его эксплуатационный срок напрямую будет зависеть от материала изготовления. Подключение горелки к аппарату может выполняться с помощью неразъемного соединения или через специальный разъем.

В роли источника питания может применяться инвертор, трансформатор или выпрямитель. Наилучшим вариантом является инвертор, который позволяет добиться лучшего качества сварного шва.

Схема полуавтомата для сварки алюминия.

Проволока, используемая при сварке, может иметь диаметр от 0,6 до 2,0 мм. Для ее легкой подачи она наматывается на специальные бобины. Электродная проволока может быть изготовлена из различных материалов: обычной и нержавеющей стали, алюминия и меди.

Для осуществления сварки полуавтоматическое оборудование должно иметь следующие характеристики:

· силу тока 40-600 А;

· напряжение на сварочной дуге 16-40 В;

· скорость сварки может достигать 20 мм/сек;

· за 1 сек. может тратиться от 3 до 25 см проволоки;

· расход инертного газа может достигать 60 л/мин, при этом минимальное значение составляет 3 л/мин;

· 1 сварочный баллон может вмещать до 100 л газа.

РЕЖИМЫ И МЕТОДЫ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ

Основные типы сварных соединений.

Так как сварщику, который эксплуатирует такое оборудование, ежедневно приходится работать одновременно с разными металлами, фирмы-изготовители оснастили свою продукцию разными режимами работы. Поэтому специалист имеет возможность подобрать тот режим, который наилучшим образом справится с поставленными задачами.

Основные режимы работы сварочного полуавтомата:

· с коротким замыканием сварочной дуги;

· без короткого замыкания;

· с разбрызгиванием флюса;

· без разбрызгивания флюса;

· крупно- средне- и мелкокапельные режимы.

Применение того или иного режима работы зависит как от назначения свариваемой детали, так и от материала ее изготовления.

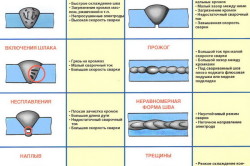

Таблица дефектов сварочных швов.

Чтобы сварщикам было легче ориентироваться в выборе метода сварки, существует более подробная классификация режимов:

· импульсная сварка;

· цикличная с короткой дугой;

· вариант со струйным перемещением обрабатываемого металла;

· точечный вариант;

· работа при непрерывном круговом переносе металла.

Если применяется углекислота, то обычно используется импульсно-дуговой режим с постоянным током обратной полярности. При этом скорость сварки небольшая, зато дуга будет иметь большую стабильность, что позволит добиться более прочного соединения.

Учитывая тот факт, что полуавтоматом можно заварить как толстый (до 40 мм), так и достаточно тонкий (0,5 мм) металл, необходимо знать основные методы такой сварки:

1. Стыковая. Часто используется при ремонте автомобилей, когда какой-либо элемент меняется частично. Стыковая сварка – это соединение точечным или сплошным швом. Такой метод требует большой квалификации сварщика.

2. Внахлест. Является самым простым методом. При этом на подготовленную поверхность ложится кусок металла, который в большинстве случаев заваривается точечно.

3. По готовым отверстиям. Готовую заплатку с просверленными отверстиями приваривают к подготовленной поверхности. В этом случае соединение осуществляется по отверстиям.

poisk-ru.ru

Рекомендуемые режимы полуавтоматической сварки

| Скорость сварки, м/ч | Тип проволоки | Диаметр проволоки, мм | Защитный газ | Расход газа, л/мин | Вид тока и полярность | Сила тока, А | Напряжение на дуге, В |

| 10-12 | "Thyssen K-Nova" ER 70S-6 | 0,9 | 75% аргон и 25% углекислый газ | 37-40 | постоянный обратной полярности | 140 - 150 | 19,0-20,0 |

4.3.6.7. В случае отказа в работе одной или нескольких внутренних сварочных головок и образования в связи с этим несваренных участков внутреннего корневого шва рекомендуется следующий порядок действий:

- повторное включение отказавших головок для сварки пропущенных участков;

- в случае повторения отказа производится автоматическая сварка 1-го наружного слоя (горячего прохода) на тех участках периметра трубы, где внутренний корневой шов был сварен;

- освобождение жимков центратора и перемещение его внутрь трубопровода;

- осмотр внутреннего корневого шва и полуавтоматическая сварка в защитных газах пропущенных участков;

- доварка автоматами 1-го наружного слоя.

4.3.6.8. Операции, проводимые по п.п. 2.3.6.6 и 2.3.6.7, следует рассматривать как составную часть техпроцесса при использовании оборудования "CRC-Evans AW" и предусматривать при составлении технологических карт на автоматическую сварку.

4.3.6.9. Операции по п.п. 2.3.6.6 и 2.3.6.7 можно проводить с использованием ручной дуговой сварки покрытыми электродами участков внутреннего корневого шва при условии аттестации такой технологии.

4.3.6.10. Сварку заполняющих и облицовочного слоев шва выполняют "на спуск" с поперечными колебаниями электродной проволоки одновременно двумя наружными автоматами, при этом каждый автомат сваривает половину стыка.

Для защиты от осадков и во избежание сдувания ветром потока защитного газа сварку наружных слоев шва выполняют в укрытии.

4.3.6.11. Количество заполняющих слоев выбирается в зависимости от толщины стенки трубы. Ориентировочно количество заполняющих слоев составляет:

- для труб с толщиной стенки 18,3 мм - 3-4 слоя;

- для труб с толщиной стенки 21,8 мм - 4-5 слоев;

- для труб с толщиной стенки 27,1 мм - 6-7 слоев.

4.3.6.12. Сварку наружных слоев шва (за исключением последнего заполняющего и облицовочного слоев) выполняют на режимах, не зависящих от пространственного положения. В процессе сварки следует корректировать положение электродной проволоки поперек стыка и вылет электродной проволоки.

Сварку последнего заполняющего и облицовочного слоев следует выполнять с дополнительным регулированием скорости сварки в пределах ±20% от номинальной для предотвращения отекания металла сварочной ванны на вертикальных участках, регулирования степени заполнения разделки, а также формы и размеров облицовочного слоя в разных пространственных положениях.

Амплитуду колебаний при сварке облицовочного шва выбирают из расчета перекрытия швом разделки по ширине на 1,5-2,0 мм в каждую сторону.

Сварку заполняющих слоев производят в углекислом газе, а облицовочного - в смеси углекислого газа с аргоном.

4.3.6.13. В процессе сварки наружных слоев шва участки замков следует тщательно зашлифовывать для удаления кратерных трещин и предотвращения образования дефектов типа непроваров.

Замки смежных слоев шва должны быть смещены на расстояние не менее 100 мм.

4.3.6.14. Геометрические параметры корневого и облицовочного слоев шва должны соответствовать требованиям п. 9.5 и табл. 6 раздела 9 СП.

4.3.6.15. После сварки каждого слоя обязательна зачистка от шлака и брызг его поверхности металлическими щетками или абразивными кругами.

4.3.6.16. После завершения сварки следует провести визуальную оценку качества облицовочного слоя. Обнаруженные дефекты сварного шва (поры, подрезы и др.) следует устранить сваркой до радиографического контроля.

4.3.6.17. Операцию по п. 2.3.6.16 следует рассматривать как составную часть техпроцесса при использовании оборудования "CRC-Evans AW" и предусматривать при составлении технологических карт на автоматическую сварку.

studfiles.net

Полуавтоматическая сварка в среде защитных газов: режимы, ГОСТ

Сварка при помощи полуавтомата может проводиться несколькими различными способами, в зависимости от того, какой тип защиты используется для нее. Самым популярным вариантом является полуавтоматическая сварка в среде защитных газов. Это надежный способ получить качественное соединение металлов. В настоящее время выпускается большое количество моделей аппаратов, у которых очень широкий выбор параметров, дополнительных функций и прочих особенностей. Таким образом, специалист может подобрать технику практически для любой сферы применения.

Полуавтоматическая сварка в среде защитных газов

Здесь отлично сочетаются свойства газовой и электрической сварки, но главной особенностью является использование механизированного устройства подачи. Оно единственное, которое работает здесь в автоматическом режиме, так как сама сварка производится вручную. Благодаря его наличию методика и получила название полуавтоматической. Дуга расплавляет металл и присадочный материал, а сама может поддерживаться нужное количество время при помощи неплавкого электрода. Здесь объединены основные способы сваривания.

Область применения

Полуавтоматическая сварка в защитном газе очень широко распространена благодаря своей универсальности. С ее помощью можно соединять не только обыкновенные углеродистые стали, но и металлы, сложно поддающиеся сварке. Правильно подобранный режим и газ для защиты позволит совершить сварку любого изделия, будь то алюминиевые детали, трубы из нержавейки. Разнородные металлы в одной конструкции и так далее.

Встретить методику сварки можно в ремонтных мастерских по восстановлению металлоконструкций, автомобилей, изделий из металла и так далее. Также ее применяют для сварки трубопроводов, как в коммунальной сфере, так и в химической, нефтяной, пищевой и прочих промышленностях. Помимо этого она повсеместно используется в строительных работах, сварочных цехах на предприятии и во многих других местах.

Преимущества

К основным преимущества методики можно отнести:

- Очень высокое качество соединение, существенно превышающее другие способы соединения металлов;

- Минимальная зависимость от внешних условий и подготовки металла;

- Возможность работы со сложными сплавами и разнородными деталями;

- Проварка может осуществляться на большую глубину, что практически недостижимо для газопламенной сварки;

- Широкое разнообразие моделей инверторов, которые с каждым годом все больше развиваются;

- Удобный инструмент подачи проволоки, помогающий осуществлять беспрерывные швы большой длины.

Недостатки

Здесь имеется ряд недостатков, среди которых:

- Дороговизна оборудования и расходных материалов, которые затрудняют использование для частных целей;

- Работа с газом всегда остается опасной для сварщика и окружающих;

- Процесс подготовки более сложный, чем в ручной дуговой сварке, а также вся конструкция оказывается более громоздкой и менее мобильной;

- Много параметров для выставления правильного режима;

- Многие газы оказываются вредными для здоровья человека.

Режимы сварки

Режим напрямую зависит от того, какой именно металл будет свариваться, и какая его толщина. У каждого из них есть свои особенности, но в среднем можно вывести общие положения, на которые стоит ориентироваться, чтобы получить надежный и качественный шов. Основные режимы сваривания приведены в таблице.

Толщина, мм | Диаметр проволоки, мм | Величина тока, А | Напряжение, В | Скорость подачи проволоки, м/ч | Расход газа |

| 1,5 | 0,8 | 120 | 19 | 150 | 6 |

1,7 | 1 | 150 | 20 | 200 | 7 |

| 2 | 1,2 | 170 | 21 | 250 | 10 |

3 | 1,4 | 200 | 22 | 490 | 12 |

| 4-5 | 1,6 | 250 | 25 | 680 | 14 |

6 и более | 1,6 | 300 | 30 | 700 | 16 |

Принцип работы и отличительные особенности

Сварка при помощи полуавтоматического инвертора схода по принципу действия с электродуговой, так как она относится к одной из ее разновидностей. Основным температурным источником здесь выступает дуга. Только она образуется между основным металлом заготовки и неплавким вольфрамовым электродом.

«Важно!

Нужно проводить сварку не прерываясь, до того как кончится плавкий электрод, и швы получаются намного более длинными.»

Швы после полуавтоматической сварки с среде защитных газов

Для заполнения места соединения металлом используется сварочная проволока. Она подбирается под тот тип металла, с которым ведется работа. Проволока выполняет роль присадочного материала, как в электродуговой делает электрод, но при этом не проводит электричество. С учетом того, что она значительно тоньше обыкновенных электродов, то подается она намного быстрее.

За подачу отвечает специальное механизированное устройство, которое передает проволоку из мотка в сварочную ванну. В зависимости от модели аппарата, оно может иметь несколько скоростей. Данное устройство, которое объединяет в себе также горелку и держак электрода, является главной особенностью такой технологии. Оно не встречается в других аппаратах, но существенно облегчает процесс длительной работы. Правильная настройка режимов подачи дает возможность не отвлекаться на поставку расходного материала.

Используемые защитные газы

Полуавтоматическая сварка без углекислого газа может проводиться, так как существует целый набор различных вариантов. Среди самых популярных:

- Аргон – обеспечивает очень высокий уровень защиты, так как он нейтрален ко многим металлам и средам. Несмотря на высокие показатели качества при сварке им, он оказывается наиболее вредным для организма человека. При этом он не образует взрывчатую смесь с воздухом;

- Гелий – данный газ не столь часто используется. Но также востребован. Они часто участвует в виде одного из компонентов газовых смесей. Бывает чистый и технический газ, каждый из которых применяется для своих целей.

- Водород — является горючим газом. Чаще все используется в специальной водородной сварке. Его содержат в баллонах зеленого цвета под большим давлением.

- Азот – чаще всего применяется при сварке меди. Газ без цвета и запаха, не горючий. Выделяют четыре сорта, которые классифицируются по чистоте содержания.

- Углекислота — не ядовитый газ, который тяжелее воздуха и благодаря этому отлично вытесняет все лишние компоненты атмосферы из сварочной ванны. Это относительно недорогой газ, который применяется для многих стандартных работ при сварке.

Заключение

Данная разновидность является одной из самых распространенных и разнообразных. По этой причине ее можно встретить во многих отраслях промышленности. Аппараты позволяют подобрать необходимые расходные материалы, чтобы улучшить качество сварки и обеспечить долговечное и крепкое соединение.

svarkaipayka.ru

Режимы полуавтоматической сварки | СВАРОМЕТР

Выбор режимов полуавтоматической сварки нужно разделить на несколько этапов.

Род и полярность тока

Полуавтоматическую сварку проводят с постоянным током и обратной полярностью.

Иногда использую переменный ток или постоянный ток с прямой полярностью.

При последнем скорость проплавления будет выше, но понизится стабильность дуги и увеличится разбрызгивание.

Диаметр электродной проволоки

Выбирают диаметр не больше 3 миллиметров. Чем меньше этот диаметр, тем лучше.

Тогда уменьшается разбрызгивание, увеличивается проплавление и устойчивость дуги.

Сварочный ток

Чем больше ток, тем сильнее проплавление. Регулируют ток количеством подаваемой проволоки.

Напряжение на дуге

Чем больше напряжение, тем сильнее будет разбрызгивание, проплавление металла уменьшится, шов станет пористым и широким.

Также при высоком напряжение ухудшается газовая защита. Выбирают напряжение, исходя из уровня тока, и регулируют ВАХ напряжением холостого хода.

Скорость сварки

Выбирается из расчета толщины металла, чтобы шов получался качественным. Металлы большой толщины лучше варить тонким швом на большой скорости. Но нужно учесть, что при чрезмерной скорости могут окисляться конец проволоки или металл шва.

Расход защитного газа

Расход газа высчитывают, исходя из толщины проволоки и силы тока. Чтобы увеличить защиту, электрод приближают к изделию, уменьшают скорость сварки и увеличивают количество поступающего защитного газа.

Вылет электрода

Вылет электрода – это расстояния от токопровода до сопла горелки.

Чем больше вылет, тем менее устойчива сварка, увеличивается разбрызгивание. Но слишком малый вылет может привести к подгоранию сопла. Важно выбрать оптимальный размер вылета для каждой сварки.

Выпуск электрод

Выпуск электрода – это расстояние от сопла горелки до свариваемого изделия.

При большом выпуске уменьшается газовая защита, при малом – усложняется процесс сварки.

Как и в предыдущем случае, важно найти оптимальный вариант.

Оптимальный выбор параметров режима делает процесс сварки стабильным на трех стадиях:

- Зажигание дуги

- Основной процесс сварки

- Окончание сварки

Сварка считается удачной, если ее основные характеристики не изменяются во время всего процесса сварки, или изменяются по определенной программе.

Существует несколько опробованных режимов для полуавтоматической сварки:

- Сварка стационарной дугой

- Импульсно-дуговая сварка

- Синергетическое управление

svarometr.ru

Полуавтоматическая сварка в среде углекислого газа: режимы, ГОСТ

Существует много различных способов сварки металла. Использование полуавтомата для этого является одним из лучших вариантов получить действительно качественный шов с минимальной вероятностью появления брака. Полуавтоматическая сварка в среде углекислого газа является не только качественным, но и относительно дешевым процессом. Использование профессионального оборудования позволяет добиться надежной защиты для сварочной ванны, и как следствие, получить отличный шов. Здесь соблюден принцип, который используется во всех полуавтоматических аппаратах. Главной особенностью данного процесса является автоматическая подача проволоки в сварочную ванну.

Процесс полуавтоматической сварки в среде углекислого газа

Сварка полуавтоматом в среде углекислого газа производится на постоянном токе, полярность которого является обратной, так как при прямой полярности дуга оказывается излишне нестабильной. При наплавке металла лучше использовать как раз прямую полярность, так как коэффициент наплавки при этом будет значительно больше, чем при других параметрах.

Область применения

Применяется такой тип сварки преимущественно для простых соединений. Углекислота уступает аргону по защитным свойствам, но для стандартных видов металла, которых используется в промышленности большинство, он отлично подходит. Это как бюджетная замена другим газам, обладающая более безопасными свойствами хранения и использования. Углекислый газ для полуавтоматической сварки не рекомендуется использовать в закрытых и плохо проветриваемых помещениях, так как он вызывает удушье.

Данная технология находит применение в строительстве, когда делаются каркасы для металлоконструкций. Заводы по производству металлических изделий, а также предприятия, где возникает потребность в ремонте, часто используют полуавтоматы с углекислым газом. Это легкодоступный и освоенный в газ, который может применяться практически везде, где возникает необходимость в соединении металлических изделий

Преимущества

Преимущества полуавтоматической сварки в углекислом газе состоят в следующих основных факторах:

- Обеспечивается высокое качество соединения, в котором минимизируется появление бракованных изделий;

- Защитный газ обладает относительно низкой стоимостью;

- Сварочный процесс можно проводить даже на весу без подкладки;

- Здесь не возникает проблем со сваркой металла на малых толщинах, а также при сварке электрозаклепками;

- Соединение металла может осуществляться практически в любом пространственном положении, если правильно подобраны режимы;

- Рационально используется тепло сварочной дуги, что дает высокую производительность сварки.

Недостатки

Помимо преимуществ, здесь присутствуют и недостатки:

- Сварка металлов, которые трудно поддаются соединению, здесь может происходить с проблемами, одной из которых является пористость шва;

- Здесь не рекомендуется проводить многослойную сварку, так как специалисты в большинстве случаев проводят полуавтоматом только первый корневой слой;

- При использовании в плохо проветриваемом помещении углекислота может вызывать удушье;

- Не совсем удобно применять данный способ, если нужно сварить что-либо по-быстрому, так как процесс подготовки самого оборудования занимает много места.

Режимы сварки

Режимы полуавтоматической сварки в среде защитных газов определяются тем, какова толщина металла заготовки. Здесь можно проводит соединение как самых тонких деталей, данный параметр которых составляет 1-2 мм, так и более толстых, более 6 мм. В среднем же толщина основного металла колеблется в пределах от 3 до 5 мм, если речь идет о стандартных заготовках. От этого значения металла зависит диаметр используемой проволоки или непокрытого электрода, сила тока и напряжения, скорость подачи расходного материала и сколько газа будет затрачено при данном процессе. В среднем, параметры режима для толщины выглядят следующим образом:

Толщина, мм | Диаметр проволоки, мм | Величина тока, А | Напряжение, В | Скорость подачи проволоки, м/ч | Расход газа |

1,5 | 0,8 | 120 | 19 | 150 | 6 |

| 1,7 | 1 | 150 | 20 | 200 | 7 |

2 | 1,2 | 170 | 21 | 250 | 10 |

| 3 | 1,4 | 200 | 22 | 490 | 12 |

4-5 | 1,6 | 250 | 25 | 680 | 14 |

| 6 и более | 1,6 | 300 | 30 | 700 | 16 |

Размеры зазоров в зависимости от положения детали

Принцип работы

В основе принципа работы данной методики лежит электродуговая сварка. Она является основной температурной силой, которая служит для расплавления присадочного материала и заготовки. В отличие от ручной дуговой, здесь нет плавкого электрода, который расплавляется в сварочной ванне, образуя тем самым шов соединения. Здесь применяется неплавкий электрод из вольфрама, благодаря которому и зажигается дуга. Из-за того, что он не расплавляется, сварочная ванна может поддерживаться беспрерывно в течение длительного периода времени.

Сварочная проволока подается отдельно, так как она не участвует в процессе передачи тока и служит просто для наплавки. Она подается через специальное устройство подачи. Естественно, что в проволоке нет защитной обмазки, которая существует в стандартных сварочных электродах. Чтобы обеспечить достаточный уровень защиты, требуется использовать защитный газ, которым здесь выступает углекислота. Она обволакивает сварочную ванну, что дает надежную защиту от проникновения посторонних элементов.

Технология

Сам процесс сваривания в среде углекислого газа является относительно простым и не требует от сварщика каких-то особых усилий. От мастера требуется всего лишь выдержать вылет проволоки, который определяется режимом сварки. Также требуется равномерно с одинаковой скоростью перемещать горелку. Существует ряд рекомендаций, которые относятся к работе с углекислотой на полуавтомате. Для данного процесса следует выполнять следующие правила:

- Перед тем как начать сам процесс, нужно убедиться, что углекислота выходит из горелки и сам инструмент является исправным. Давление газа во время сваривания должно составлять 0,02 кПа. Это не постоянный показатель, так как при сквозняке и ветре, которые сдувают часть расходного материала, расход становится больше, а соответственно и подачу нужно осуществлять при большем давлении.

- Горелка должна работать под особым углом. В среднем, данный параметр лежит в пределах от 65 до 75 градусов. Шов желательно вести справ налево. Это обеспечивает лучший просмотр для свариваемых кромок.

- Если шов получается не соответствующим требуемому качеству, то следует сразу поменять режимы сварки, отрегулировав ток, скорость подачи проволоки, напряжение дуги или прочие значения.

Схема полуавтоматической сварки в среде углекислого газа

Используемые материалы

Здесь применяется два основных вида расходных материалов. Первым является сама углекислота. Она не горючая, так что не вызывает опасности взрыва, но обеспечивает достаточный уровень защиты. Вторым является сварочная проволока, которая подбирается в соответствии с металлом, который будет свариваться. Дополнительно может использоваться флюс, но это зависит от требований сварки.

Заключение

Сварка полуавтоматом с использованием углекислоты является бюджетным вариантом профессионального соединения, уровень которого значительно превосходит газовый и электрический методы соединения.

svarkaipayka.ru