Медный провод для электродвигателя: Обмоточные провода для перемотки и ремонта электродвигателей | Полезные статьи

Содержание

Что такое эмальпровод

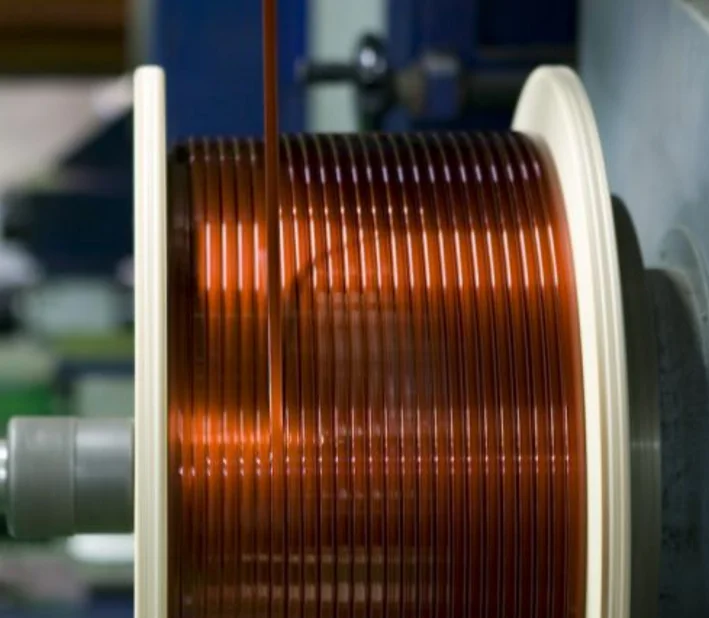

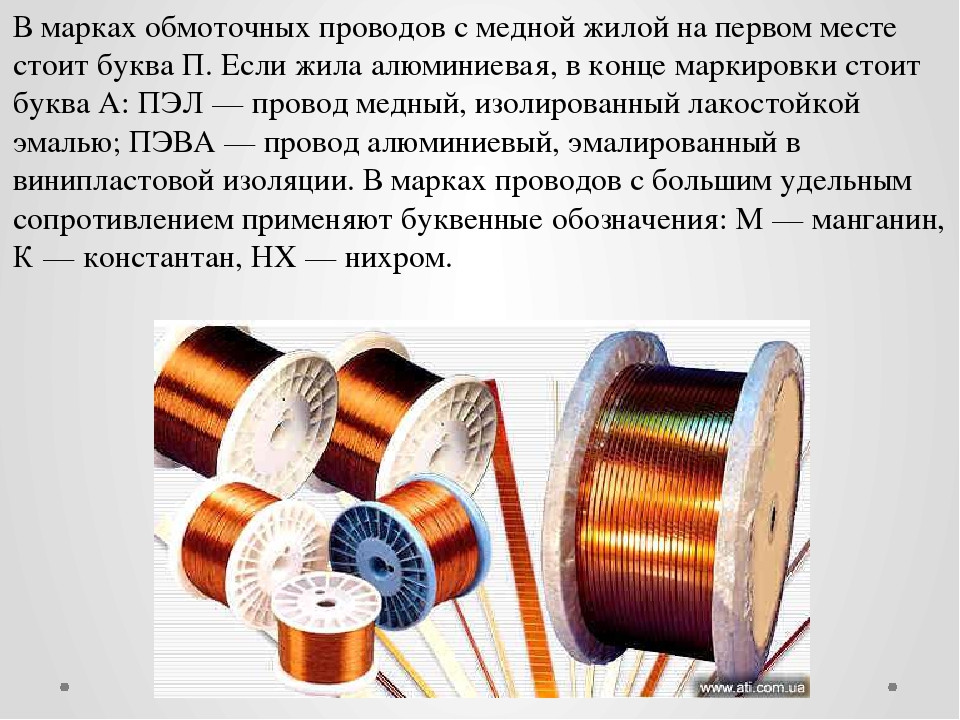

Эмалированные провода часто используются в магнитах, динамиках и электродвигателях благодаря своим превосходным электрическим, температурным и механическим свойствам. Вместо пластиковой или резиновой изоляции такой провод покрыт тонким слоем защитной эмали (лака) для предотвращения короткого замыкания, когда требуется плотная спиральная намотка виток к витку. Тип используемой эмали, а также её толщина определяют сорта проводов с различными классами изоляционных свойств. Поскольку эмалированный медный или алюминиевый провод изолирован тонким слоем эмали, а не другими видами толстой изоляции, такими как бумага, стекловолокно, ПВХ и т. д., он занимает меньше места при формировании катушки, что делает её компактной и обладающей более высокой эффективностью. Часто эмалированные провода используют внутри трансформаторов из-за высокой номинальной температуры. Эмалированный провод может быть использован в электротехнической, электронной и автомобильной промышленности: в электрических двигателях, автомобилях, генераторах, микроволновых печах, холодильниках, насосах и вентиляторах, компьютерах, телевизорах, в осветительной аппаратуре, распределительных устройствах, кондиционерах и другом бытовом и промышленном оборудовании. Эмалированные медные провода и полосы выпускаются различной толщины и ширины в соответствии с особенностями применения, включая тонкую и сверхтонкую эмалированную медную проволоку (обмоточный провод).

Эмалированные медные провода и полосы выпускаются различной толщины и ширины в соответствии с особенностями применения, включая тонкую и сверхтонкую эмалированную медную проволоку (обмоточный провод).

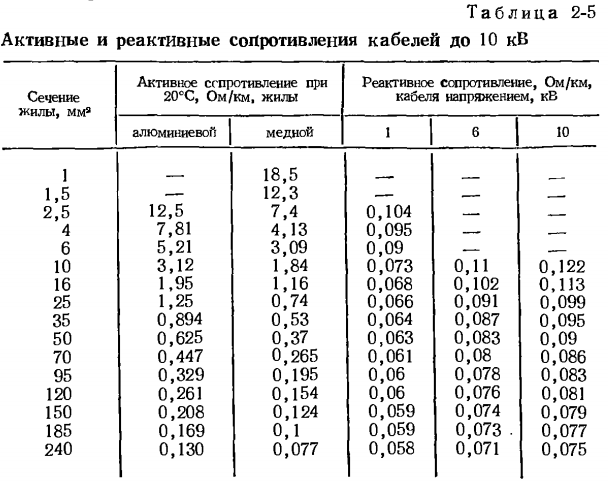

Медные и алюминиевые обмоточные провода широко используются в электрических устройствах из-за их проводимости. Алюминий и медь лучше других металлов подходят для передачи электрических токов, причём медный провод имеет меньшее сопротивление, чем почти любой другой. Это означает, что генератор с использованием медных проводов будет производить больше электроэнергии, чем тот, где используется другой металл, а трансформатор с медными эмальпроводами потеряет меньше энергии.

Как и другие, эмальпровода классифицируются по диаметру (или сечению), температурному режиму и виду изоляции. Типичные значения температурного класса основаны на сроке службы в 20 000 часов при максимальной температуре. При более холодных условиях срок службы проволоки увеличивается (примерно в 2 раза на каждое снижение в 10°C). Температурные классы составляют 105, 130, 155, 180 и 220°С. Напряжение пробоя эмалированного провода зависит от толщины покрытия, которое может быть 1-го, 2-го и 3-го класса. Высшие сорта имеют более толстую изоляцию и, следовательно, более высокие значения напряжений пробоя. Полиуретан, полиамид или полиэфирные смолы, применяемые для покрытия проволоки, часто ощущаются липкими при прикосновении. Они устойчивы к нагреванию и высокому напряжению, а толщина проволоки непосредственно связана с толщиной слоя эмали, нанесённой на неё.

Температурные классы составляют 105, 130, 155, 180 и 220°С. Напряжение пробоя эмалированного провода зависит от толщины покрытия, которое может быть 1-го, 2-го и 3-го класса. Высшие сорта имеют более толстую изоляцию и, следовательно, более высокие значения напряжений пробоя. Полиуретан, полиамид или полиэфирные смолы, применяемые для покрытия проволоки, часто ощущаются липкими при прикосновении. Они устойчивы к нагреванию и высокому напряжению, а толщина проволоки непосредственно связана с толщиной слоя эмали, нанесённой на неё.

Современные эмальпровода обычно используют от одного до трех слоев изоляционной полимерной пленки, часто из различных композиций, чтобы обеспечить плотный, монолитный изолирующий слой. В качестве изоляционной эмали используют (в порядке возрастания температурного диапазона) поливинилформаль или формвар (PVF), полиуретан, полиамид (PUW), полиэстер (PEW), полиэстеримид (EIW), полиэфиримид (эфир — имид), полиамидимид (или амид — имид, AI-EIW) и полиимид (AIW). Покрытый полиимидом провод способен работать при температуре до +250°С. Любая изоляция обмоточного провода, эксплуатируемого в условиях высоких температур, часто дополняется полиимидной эмалью или стекловолоконной лентой.

Покрытый полиимидом провод способен работать при температуре до +250°С. Любая изоляция обмоточного провода, эксплуатируемого в условиях высоких температур, часто дополняется полиимидной эмалью или стекловолоконной лентой.

Наиболее распространенной формой провода является круглая, но и прямоугольное сечение используется (так называемые медные или алюминиевые полосы). Их можно встретить в электрических двигателях с ограниченным пространством: прямоугольный провод может быть более плотно намотан и иметь меньше пространства между витками. Это обеспечивает наиболее эффективное использование имеющегося места внутри двигателя. Есть и многожильный эмальпровод, представляющий собой несколько тонких нитей эмалированной медной проволоки, индивидуально изолированных и скрученных или сплетенных вместе.

Итак, эмальпровод повсеместно ценится за его устойчивость к истиранию, высокую прочность на разрыв, гибкость и способность поддерживать высокую рабочую температуру, а при необходимости и любые неблагоприятные погодные условия.

Общие преимущества эмальпроводов:

- термостойкость;

- прочность;

- малый вес;

- устойчивость к коррозии;

- хорошая масло- и кислотостойкость;

- долговечность;

- легкость при изготовлении, соединении и формировании.

Ознакомиться с полным ассортиментом кабельно-проводниковой продукции торговой сети «Планета Электрика» Вы можете в нашем каталоге.

Провода эмалированные и обмоточные

Главная

/ КАТАЛОГ электротехнической продукции / Кабель, провод / Провода эмалированные и обмоточные

Цена.

| Наименование | Цена с НДС | ед.изм |

| ПЭТВ-2 1,000 эмаль-провод | 556,00р. | кг |

| ПЭТВ-2 1,040 эмаль-провод | 560,00р. | кг |

| ПЭТВ-2 1,060 эмаль-провод | 548,00р. | кг |

| ПЭТВ-2 1,120 эмаль-провод | 540,00р. | кг |

| ПЭТВ-2 1,180 эмаль-провод | 545,00р. | кг |

Провод ПЭТВ-1, ПЭТВ-2, медный круглый с эмалевой изоляцией на основе полиэфиров.

ТУ 163705.110379

1 — медная проволока

2 — изоляция

| Марка кабеля, провода | Диаметр, мм |

| провод ПЭТВ-1 | 0,050-1,600 |

| провод ПЭТВ-2 | 0,060-2,500 |

ПЭТВ-1 — провод эмалированный, теплостойкий (нагревостойкий), покрытый слоем высокопрочной эмали утоненной толщины (тип 1).

ПЭТВ-2 — провод эмалированный, теплостойкий (нагревостойкий), покрытый слоем высокопрочной эмали нормальной толщины (тип 2).

НАЗНАЧЕНИЕ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ провода ПЭТВ-1, ПЭТВ-2:

Для обмоток электрических машин, аппаратов и приборов. Температурный индекс — ТИ-130.

Минимальная температура окружающей среды -60°С. Допускается эксплуатация проводов при

температуре до +200° С включительно.

Изоляция проводов устойчива:

· для марки ПЭТВ-1 к продавливанию при температуре 180±5°С

· для марки ПЭТВ-2 к продавливанию при температуре 200±5°С

· к воздействию теплового удара при температуре 155±5°С

· к воздействию кипящей воды

· к воздействию толуола при температуре 60±3°С

Назначение и описание провода ПЭТВ-1, ПЭТВ-2:

Провода обмоточные (с эмалевой и стекловолокнистой изоляцией), провода для погружных водозаполненных электродвигателей, для телефонизации и радиофикации сельской местности, для монтажа электрических цепей, для промышленных взрывных работ.

Номенклатура и конструктивные особенности кабелей, проводов ПЭТВ-1, ПЭТВ-2:

| Марка провода | Наименование НТД | Материал жилы | Материал изоляции | Сечение жилы | Температурный индекс |

| ПЭТВ-1 ПЭТВ-2 | ТУ 16-705.110-79 | медь | Эмаль на основе полиэфиров | Круглое 0,063-2,500 мм | 130 |

| ПЭТВП | ТУ 16-705-457-87 | медь | Эмаль на основе полиэфиров | Прямоугольное 1,6-20,0 мм2 | 130 |

| ПЭТ-155 | ТУ 16.К71-160-92 | медь | Эмаль на основе полиэфирных смол, модифицированных имидами | Круглое 0,063-2,500 мм | 155 |

| ПСД-Л, ПСДТ, ПСДТ-Л, ПСЛДТ | ТУ 16. К71-129-91 К71-129-91 | медь | Изоляция из стеклянных или стеклополиэфирных нитей с подклейкой и пропиткой нагревостойким лаком | Круглое 0,560-5,200 мм прямоугольное 2,8-50,0 мм2 | 155 |

| ПСДК-Л, ПСДКТ, ПСДКТ-Л, ПСЛДК, ПСЛДКТ | ТУ 16.К71-129-91 | медь | Изоляция из стеклянных или стеклополиэфирных нитей с подклейкой и пропиткой кремнийорганическим лаком | Круглое 0,560-5,200 мм прямоугольное 2,8-50,0 мм2 | 200 |

| ПЭЭА-155 | ТУ 16.К71-001-87 | алюминий | Эмаль на полиэфирной основе | Круглое 0,850-2,360 мм | 155 |

| АПСД, АПСЛД, АПСДК, АПСДКТ, АПСЛДК, АПСЛДКТ | ТУ 16.К71-257-96 | алюминий | Стеклянные или стеклополиэфирные нити с подклейкой и пропиткой нагревостойким или кремнийорганическим лаком | Круглое 1,000-3,000 мм прямоугольное 5,0-60-0 мм2 | 155, 200 |

| ПЭТВСД, ПЭТВСДТ, ПЭТСД, ПЭТВСДК | ТУ 16. К56-024-97 К56-024-97 | медь | Стеклянные нити с подклейкой и пропиткой нагревостойким лаком, ПЭТВСДК — кремнийорганическим лаком | Круглое 0,850-2,500 мм прямоугольное 2,8-20,0 мм2 | 155, 180 |

| Назначение: для механизированной намотки статоров асинхронных двигателей АИ | |||||

| ПЭТМ-155 | ТУ 16-705-173-80 | медь | Эмаль на полиэфир-циануратимидной основе | Круглое 0,063-2,000 мм | 155 |

| Назначение: для механизированной намотки статоров электродвигателей | |||||

| ПЭТВМ | ТУ 16-505.370-78 | медь | Эмаль на основе полиэфиров | Круглое 0,250-1,400 мм | 130 |

| Назначение: для изготовления механизированным способом обмоток, предназначенных для работы в среде хладагентов и трансформаторного масла | |||||

| ПЭФ-155 | ТУ 16-505-673-77 | медь | Эмаль на полиэфирциануратимидной основе, стойкие к хладагентам трансформаторному маслу | Круглое 0,063-1,800 мм | 155 |

| ПЭТД-180 | ТУ 16-705-264-82 | медь | Двухслойная: нижний слой — эмаль на основе модифицированных полиэфиров; верхний слой — эмаль на полиамидной основе | Круглое 0,200-2,000 мм | 180 |

| ПЭФД-2-200 | ТУ 16-К56-027-99 | медь | Двухслойная: нижний слой — лак на основе полиэфиримида; верхний слой — лак на основе полиамидимида | Круглое 0,200-2,000 мм | 200 |

| Назначение: для изготовления механизированным способом обмоток, предназначенных для работы в среде хладагентов и трансформаторного масла | |||||

| ПЭВТЛ | ТУ 16-505-446-77 | медь | Лак полиуретановый | Круглое 0,063-1,600 мм | 120 |

| Марка провода | Наименование НТД | Материал жилы | Материал изоляции | Марко-размер | Температура эксплуатации, °С | Рабочее напряжение, В |

| Назначение: для обмотки статоров погружных водозаполненных электродвигателей | ||||||

| ПЭПТ-В-100 | ТУ 16. К71-024-88 К71-024-88 | медь | Высокопрочная эмаль, блоксо-полимер 22015 | 0,63-2,50 мм | От — 50 до +100 | до 380 |

КОДЫ ОКП

35 9115 — ПЭТВ-1, ПЭТВ-2

Усовершенствованные материалы для обмоток электродвигателей и генераторов

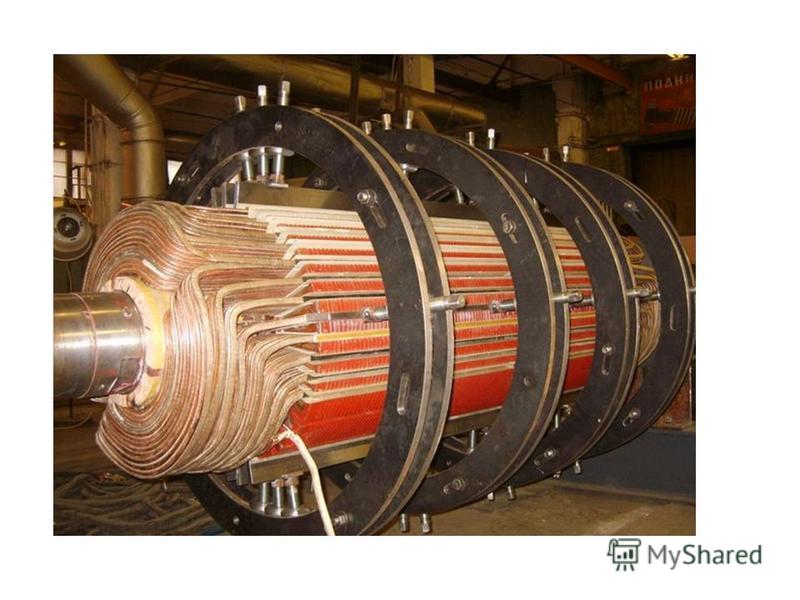

Более эффективные и экологически безопасные двигатели могут быть разработаны путем сосредоточения внимания на конструкции двигателя по частям, чтобы определить, где можно использовать новые материалы или конструкции для достижения наибольшего общего повышения эффективности. Повышение эффективности конструкции и работы двигателя начинается с самого основного, но, возможно, самого важного компонента двигателя: обмотки. Обмоточные материалы часто представляют собой изолированные провода, плотно свернутые вместе в плотную катушку, предназначенную для создания магнитного поля в ответ на электрический ток. Усовершенствованные обмотки электродвигателей могут стать ключом к улучшению характеристик электродвигателей в будущем. Конечно, потребность в эффективности и повышении производительности выходит за рамки электродвигателей, а также относится к другим устройствам, требующим плотной обмотки изолированного провода, таким как генераторы, трансформаторы и электромагниты.

Конечно, потребность в эффективности и повышении производительности выходит за рамки электродвигателей, а также относится к другим устройствам, требующим плотной обмотки изолированного провода, таким как генераторы, трансформаторы и электромагниты.

Возможность делать двигатели легче и меньше необходима для достижения более высоких рейтингов энергоэффективности. В этой статье мы сосредоточимся на части обмотки или магнитной проволоки двигателя и рассмотрим обычные или современные материалы, которые используются для этих частей или которые могут быть использованы в будущем для улучшения веса, прочности, гибкости, тепловых/электрических характеристик. электропроводность и стоимость конструкций обмоток двигателя и генератора.

Медь

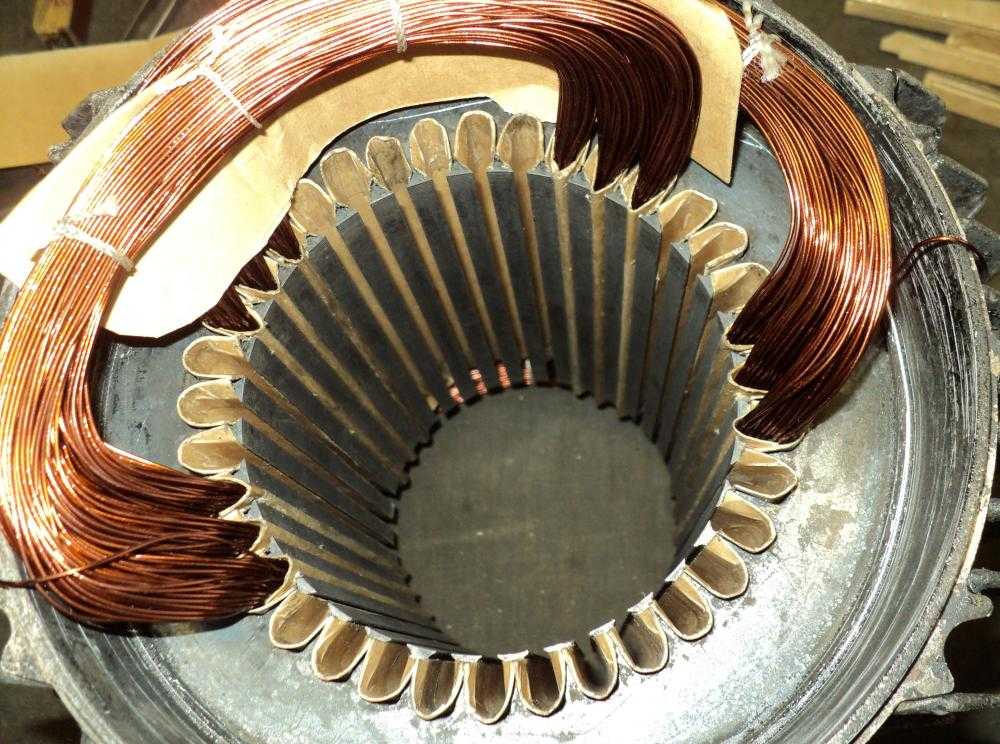

Медь является наиболее распространенным выбором магнитной проволоки из-за ее высокой проводимости и относительно низкой стоимости. Для большинства двигателей, подобных показанному ниже, мы используем медь с очень тонким эмалевым покрытием и плотно оборачиваем провод, чтобы создать обмотку, которая создаст электромагнитное поле для привода двигателя.

Фотография двигателя дрона, показанная выше, дает нам представление о том, сколько меди уходит на двигатель, и почему вес материала важен для повышения эффективности двигателя. Если бы мы смогли легко уменьшить вес всей этой меди на двигателе и сохранить его выходную мощность, это значительно уменьшило бы количество энергии, необходимой для полета дрона. Медь является отличным выбором для обмоток двигателя из-за ее высокой проводимости и относительно низкой стоимости, но это также очень плотный и тяжелый материал; это еще большая проблема для двигателей, используемых в электромобилях или самолетах, которые должны быть легкими. Медь прекрасно подходит для большинства применений в двигателях, но при рассмотрении веса, прочности и стабильности при высоких температурах или других сложных условиях нам следует рассмотреть некоторые другие потенциально лучшие материалы.

Алюминий

Если бы мы рассматривали только вес, алюминиевая проволока была бы отличным выбором для изготовления магнитной проволоки. Алюминий является коммерчески доступным вариантом магнитной проволоки, но, поскольку он обладает меньшей проводимостью, чем медь, для создания такой же выходной мощности потребуются провода большего диаметра и, соответственно, более мощные двигатели. Кроме того, алюминий более подвержен усталости при изгибе и легче ломается после повторяющихся движений. Еще одним недостатком алюминия является повышенная вероятность коррозии и сложность поддержания контактов в чистоте, что приводит к более высокому локальному сопротивлению и потенциальному тепловому отказу точки соединения. Улучшений можно добиться, используя комбинацию алюминия с другими металлами для увеличения проводимости, сохраняя тот же физический размер двигателя и ту же выходную мощность, что и двигатель с медными обмотками, при этом уменьшая вес.

Алюминий является коммерчески доступным вариантом магнитной проволоки, но, поскольку он обладает меньшей проводимостью, чем медь, для создания такой же выходной мощности потребуются провода большего диаметра и, соответственно, более мощные двигатели. Кроме того, алюминий более подвержен усталости при изгибе и легче ломается после повторяющихся движений. Еще одним недостатком алюминия является повышенная вероятность коррозии и сложность поддержания контактов в чистоте, что приводит к более высокому локальному сопротивлению и потенциальному тепловому отказу точки соединения. Улучшений можно добиться, используя комбинацию алюминия с другими металлами для увеличения проводимости, сохраняя тот же физический размер двигателя и ту же выходную мощность, что и двигатель с медными обмотками, при этом уменьшая вес.

Золото и серебро

Проволока из золота и серебра имеет низкое сопротивление, а также более устойчива к коррозии, чем алюминий или медь; на самом деле серебро проводит электричество немного лучше, чем сама медь. Однако и золото, и серебро значительно дороже меди. Повышенная стоимость и низкая доступность этих материалов затруднили бы их использование в качестве основных магнитных проводов для электромобилей и самолетов

Однако и золото, и серебро значительно дороже меди. Повышенная стоимость и низкая доступность этих материалов затруднили бы их использование в качестве основных магнитных проводов для электромобилей и самолетов

Углеродные нанотрубки (УНТ)

Волокна и пряжа из углеродных нанотрубок привлекли внимание производителей электродвигателей и электроэнергетики благодаря невероятному сочетанию свойств, обеспечиваемых материалами УНТ. Волокна и пряжа из углеродных нанотрубок предлагают очень гибкий, прочный и легкий вариант для конструкций обмотки двигателя. Углеродные нанотрубки также обеспечивают более высокую проводимость, чем медь, на молекулярном уровне, хотя еще не было продемонстрировано, что нити УНТ могут достичь такого уровня проводимости в масштабе макроскопических волокон.

Современные современные волокна УНТ имеют проводимость, которая составляет 15–20 % от проводимости меди; Учитывая это, необходимы дальнейшие улучшения, прежде чем волокна УНТ смогут стать конкурентоспособным материалом для большинства типов магнитной проволоки. Использование волокон CNT в двигателях, работающих на более высоких частотах, может иметь преимущество, поскольку электрические характеристики меди снижаются при работе на более высоких частотах по сравнению с волокнами CNT.

Использование волокон CNT в двигателях, работающих на более высоких частотах, может иметь преимущество, поскольку электрические характеристики меди снижаются при работе на более высоких частотах по сравнению с волокнами CNT.

Гибкость волокон УНТ значительно превосходит медь и сопоставима с гибкостью текстильной нити, способной выдерживать миллионы циклов изгиба. В сочетании с высокой прочностью этот уровень гибкости может позволить повысить эффективность упаковки обмоток двигателя и обеспечить более быстрые и надежные методы установки для создания улучшенных конструкций магнитных проводов. Волокна и пряжа УНТ также являются самым легким вариантом для магнитной проволоки, поскольку их толщина составляет 9раз легче медной проволоки и в 3 раза легче алюминиевой проволоки.

Одним из основных недостатков использования нитей УНТ в качестве обмоток двигателя является стоимость материала; эти волокна в настоящее время являются одной из более дорогих альтернатив алюминию и меди и дороже золота и серебра. По мере увеличения спроса на волокна из углеродных нанотрубок и развития технологий производства волокна из углеродных нанотрубок могут стать более конкурентоспособными на рынке магнитных проводов с точки зрения цены за фунт.

По мере увеличения спроса на волокна из углеродных нанотрубок и развития технологий производства волокна из углеродных нанотрубок могут стать более конкурентоспособными на рынке магнитных проводов с точки зрения цены за фунт.

Форма провода

Выбор материала играет большую роль в определении подходящего кандидата на магнитный провод, но изменение формы провода также может раскрыть больший потенциал эффективности. Форма и состав каждого из материалов, которые мы обсуждали до сих пор, могут быть изменены до некоторой степени; например, большинство материалов для проводки обычно имеют круглое поперечное сечение, но также могут иметь форму пленки или ленты. Основным преимуществом ленточной формы является повышенная плотность упаковки по сравнению с круглой проволокой. Более высокая плотность упаковки может привести к более компактному двигателю с той же выходной мощностью; однако эта конструкция имеет некоторые недостатки. Общие проблемы с проводом в ленточном формате включают удержание тепла, гибкость и сложность установки. При правильном сочетании изоляционных материалов гибкость, теплоемкость и прочность пленок из углеродных нанотрубок могут сделать их интересным вариантом для проводки плоских магнитов.

При правильном сочетании изоляционных материалов гибкость, теплоемкость и прочность пленок из углеродных нанотрубок могут сделать их интересным вариантом для проводки плоских магнитов.

Гибридный провод

Вместо того, чтобы рассматривать только один материал для улучшения магнитной проводки, мы также должны учитывать, что комбинация правильных материалов может дать наилучший результат. Не все электродвигатели и генераторы сконструированы одинаково, и не все двигатели и генераторы пытаются выполнять одну и ту же работу; когда мы сравниваем требования к самолетам и требования к локомотивам, мы видим большое количество различий (одна из них заключается в том, насколько критическим может быть вес двигателя). Единственное требование, универсальное для всех приложений, — это повышение эффективности энергопотребления. Тем не менее, разработчики будущих моторных технологий должны учитывать потребности каждого отдельного приложения и непредвзято относиться к материалам, которые могут создать надлежащий гибридный материал для достижения желаемой цели.

Одним из хороших примеров гибридного провода является комбинация медных и углеродных нанотрубок. Эта комбинация материалов может обеспечить провода с термической стабильностью, намного более высокой, чем у меди. Для двигателей, которые работают на более высоких частотах и в более высоких диапазонах температур, мы могли бы увидеть, что композит CNT-Cu может стать следующей версией коммерческой меди в качестве магнитной проволоки для поддержания эффективности электродвигателей и генераторов, работающих в суровых и сложных условиях.

В видео ниже мы кратко рассмотрим некоторые экспериментальные работы, которые были выполнены в DexMat для создания композитных проводов CNT-Cu. Здесь мы используем процесс гальванического покрытия, чтобы покрыть нити из углеродных нанотрубок слоем меди. В результате этого процесса получается полезный гибридный материал, сочетающий проводимость металлической меди с прочностью и долговечностью легкой нити из углеродных нанотрубок.

Заключение

Быстро улучшающаяся проводимость и превосходные термические свойства нитей и пленок УНТ в сочетании с их легким весом, высокой прочностью, гибкостью и способностью комбинироваться с другими материалами могут стать следующей крупной инновацией в магнитной проволоке для легкие моторы.

Датчик касания пряжи из углеродных нанотрубок

Биомедицинские применения углеродных нанотрубок

О магнитном проводе — провод MWS

С 1800-х годов электромобили были гражданами второго сорта по сравнению с автомобилями, работающими на газу. Ситуация изменилась в 2017 году, когда Tesla Model S P100DL украл всеобщее внимание и корону у всех выпускаемых в настоящее время высокопроизводительных автомобилей. Он вошел в историю с рекордным временем разгона от 0 до 60 миль в час (2,275 секунды).

Однако, если бы магнитная проволока не играла решающей роли в электрических двигателях Теслы, этот революционный подвиг был бы просто мечтой. MWS производит и поддерживает крупнейший в мире запас магнитной проволоки, позволяя изобретательским открытиям становиться историческими реалиями.

Применение электродвигателей на основе магнитных проводов в транспортных средствах — это будущее автомобильного транспорта. Более высокая производительность в сочетании с меньшим углеродным следом создает неоспоримую привлекательность для потребителей, производителей и общества в целом.

Более высокая производительность в сочетании с меньшим углеродным следом создает неоспоримую привлекательность для потребителей, производителей и общества в целом.

Необходим для питания современного мира

Провод, используемый для намотки в электрическом оборудовании, называется магнитопроводом (иногда его также называют проводом двигателя или обмоткой). Проще говоря, магнитная проволока используется для обмена электрической энергии с магнитной энергией. Самый распространенный магнитный провод — это провод с медной изоляцией, используемый в электродвигателях — одно из величайших изобретений всех времен, прямо там, где было колесо и лампочка. Магнитные провода можно разделить на широкие категории, которые включают эмалированные провода, покрытые (или обслуживаемые) провода или их комбинации.

Типы магнитных проводов могут быть самыми разнообразными, но они будут включать следующие характеристики: (а) однородность изоляции, (б) хорошие электрические свойства, такие как диэлектрическая прочность и сопротивление изоляции, (в) устойчивость к механическим воздействиям, (г) устойчивость к химическим веществам , растворители и герметизирующие лаки, (e) термостойкость и (f) длительный термический срок службы. Любой магнитный провод должен проявлять сильные свойства в одном или нескольких из этих свойств. Каждый тип имеет свои преимущества и недостатки, основная идея которых заключается в том, что электрический ток создает магнитное поле. Следовательно, условия эксплуатации имеют решающее значение при выборе типа провода для любого конкретного применения.

Любой магнитный провод должен проявлять сильные свойства в одном или нескольких из этих свойств. Каждый тип имеет свои преимущества и недостатки, основная идея которых заключается в том, что электрический ток создает магнитное поле. Следовательно, условия эксплуатации имеют решающее значение при выборе типа провода для любого конкретного применения.

Основная идея состоит в том, что электрический ток создает магнитное поле. Вы можете увеличить силу этого магнитного поля, увеличив ток или сделав несколько петель.

Электрические транспортные средства – производительность больше не вызывает сомнений

Электрические транспортные средства существуют с середины 1800-х годов. Роберт Андерсон получил первый патент на электромобиль в Англии в 1840 году.

На этой фотографии изображен английский электромобиль 1887 года. Несмотря на то, что автомобили с двигателями внутреннего сгорания оказались в тени, в двадцать первом веке электромобили пережили сильное возрождение. в двадцатом веке из-за опасений по поводу глобального потепления, финансовых стимулов, особого доступа к полосам движения HOV и более высокой производительности.

в двадцатом веке из-за опасений по поводу глобального потепления, финансовых стимулов, особого доступа к полосам движения HOV и более высокой производительности.

Tesla Model S P100D весом 4891 фунт установил мировой рекорд, разогнавшись до 60 миль в час с места быстрее, чем любой другой серийный автомобиль, когда-либо протестированный Motor Trend. Ни один серийный автомобиль не разгонялся от 0 до 60 миль в час за 2,3 секунды. Но Tesla сделала это за 2,275507139 секунд.

Более полумили магнитной проволоки используются как в переднем, так и в высокопроизводительном заднем двигателе каждой модели S. Хотя высокая скорость не является обязательной для управления транспортным средством в сегодняшних многолюдных городах и перегруженных шоссе, достижение Tesla устраняет любые сомнения в потенциале производительности электромобиля.

Что ждет электромобили дальше? СледующийEV!

Китайский начинающий производитель электромобилей NextEV представил свой новый бренд NIO в Лондоне в галерее Saatchi в ноябре 2016 года и запустил, по его словам, самый быстрый электромобиль в мире. NIO EP9 имеет мощность 1360 л.с., которая разгоняет автомобиль до 160 миль в час за 7,1 секунды. Этот новый суперкар будет соответствовать или превосходить производительность лучших гибридных суперкаров, таких как Porsche 918 Spyder, LaFerrari и McLaren P1. Автомобиль поступит в продажу в Китае в следующем году, а затем и по всему миру. О цене пока ничего не сказано. Компания заявила, что в конечном итоге будет производить ряд электромобилей для массового рынка.

NIO EP9 имеет мощность 1360 л.с., которая разгоняет автомобиль до 160 миль в час за 7,1 секунды. Этот новый суперкар будет соответствовать или превосходить производительность лучших гибридных суперкаров, таких как Porsche 918 Spyder, LaFerrari и McLaren P1. Автомобиль поступит в продажу в Китае в следующем году, а затем и по всему миру. О цене пока ничего не сказано. Компания заявила, что в конечном итоге будет производить ряд электромобилей для массового рынка.

Изоляция магнитных проводов

Направляющая изоляции

Современные магнитные провода обычно имеют толщину от одной до четырех (в случае четырехслойного провода) или полимерную пленочную изоляцию, часто двух разных составов, для обеспечения жесткости. , сплошной изоляционный слой. В изоляционных пленках для магнитных проводов используются (в порядке увеличения диапазона температур) поливинилформаль (Формвар), полиуретан, полиамид, полиэстер, полиэфир-полимид, полиамид-полимид (или амид-имид) и полиимид. Магнитопровод с полиимидной изоляцией способен длительно работать при температуре до 240 °С. Изоляцию более толстого квадратного или прямоугольного магнитного провода часто усиливают, обматывая его высокотемпературной полиимидной или стекловолоконной лентой, а готовые обмотки часто пропитывают изоляционным лаком в вакууме для повышения прочности изоляции и долговременной надежности обмотки.

Магнитопровод с полиимидной изоляцией способен длительно работать при температуре до 240 °С. Изоляцию более толстого квадратного или прямоугольного магнитного провода часто усиливают, обматывая его высокотемпературной полиимидной или стекловолоконной лентой, а готовые обмотки часто пропитывают изоляционным лаком в вакууме для повышения прочности изоляции и долговременной надежности обмотки.

Самонесущие катушки намотаны проволокой, покрытой не менее чем двумя слоями, крайний из которых представляет собой термопласт, который связывает витки вместе при нагревании.

Другие типы изоляции, такие как стекловолокно с лаком, арамидная бумага, крафт-бумага, слюда и полиэфирная пленка, также широко используются во всем мире для различных применений, таких как трансформаторы и реакторы. В аудиосекторе можно найти провод серебряной конструкции и различные другие изоляторы, такие как хлопок (иногда пропитанный каким-либо коагулирующим агентом / загустителем, таким как пчелиный воск) и политетрафторэтилен (тефлон). К более старым изоляционным материалам относились хлопок, бумага или шелк, но они пригодны только для применения при низких температурах (до 105°C).

К более старым изоляционным материалам относились хлопок, бумага или шелк, но они пригодны только для применения при низких температурах (до 105°C).

Для простоты изготовления некоторые низкотемпературные магнитные провода имеют изоляцию, которую можно удалить при пайке. Это означает, что электрические соединения на концах могут быть выполнены без предварительного снятия изоляции.

История электродвигателя

В начале 1800-х электричество было в воздухе. Изобретатели в Европе и Америке постоянно придумывали новые теории и изобретения. Как правило, они ничего не знали друг о друге и разрабатывали аналогичные решения независимо друг от друга.

Расписание с 18:00 по 18:34: Первые эксперименты с электромагнитными устройствами тарелки.

1820 Ганс Кристиан Эрстед (датчанин) обнаружил генерацию магнитного поля электрическими токами, наблюдая за отклонением стрелки компаса. Это был первый случай, когда механическое движение было вызвано электрическим током

1820 Андре-Мари Ампер (француз) изобретает цилиндрическую катушку (соленоид).

1821 Майкл Фарадей (британец) создает два эксперимента для демонстрации электромагнитного вращения. Вертикально подвешенный провод движется по круговой орбите вокруг магнита.

1822 Первое вращающееся устройство, приводимое в движение электромагнетизмом, было построено англичанином Питером Барлоу (Колесо Барлоу).

1825 Уильям Стерджен (британец) изобретает электромагнит, катушку из проволоки с железным сердечником для усиления магнитного поля.

1827 Джедлик (венгр) изобретает первую роторную машину с электромагнитами и коммутатором. Однако Джедлик публично сообщил о своем изобретении только спустя десятилетия, и фактическая дата изобретения неизвестна.

1830 Иоганн Михаэль Эклинг, механик из Вены, строит двигатель по планам и идеям профессора Андреаса фон Баумгартнера (австрийский физик) этот аппарат был приобретен в 1830 году Университетом Инсбрука по цене 50 австрийских флоринов . Год постройки неизвестен, но, должно быть, до 1830 года, поскольку дата покупки доказана.

Год постройки неизвестен, но, должно быть, до 1830 года, поскольку дата покупки доказана.

1831 Майкл Фарадей (Великобритания) открывает и исследует электромагнитную индукцию, т.е. генерацию электрического тока из-за переменного магнитного поля (обратное открытие Эрстеда). Фарадей положил начало созданию электрического генератора.

1834 После многих других попыток с относительно слабыми вращающимися и возвратно-поступательными устройствами немецкоязычный пруссак Мориц Якоби создал первый настоящий вращающийся электродвигатель , который действительно развивал замечательную механическую выходную мощность.

1838 Якоби устанавливает мировой рекорд всего через четыре года после создания вращающегося электродвигателя в 1834 году. Его второй двигатель был достаточно мощным, чтобы перевезти лодку с 14 людьми через широкую реку.

Ранние двигатели обычно обматывались медным проводом с хлопчатобумажной изоляцией.

1837 Томас Давенпорт патентует электродвигатель. В американской литературе есть несколько полных пафоса текстов, прославляющих Томаса Дэвенпорта как изобретателя электродвигателя. Это утверждение основано на неоспоримом факте, что Давенпорт был первым американцем, создавшим пригодный для использования электродвигатель, а также первым, кто получил патент на такое устройство. С 1837 по 1866 год около 100 патентов на электродвигатели были выданы другим изобретателям только в Англии. Поскольку Давенпорт изменил конструкцию своего двигателя в 1837 году, его патент стал практически бесполезным.

Начало магнитной проволоки

1907 Джордж А. Джейкобс, американский изобретатель, создал изолирующий процесс, который позволил изготавливать медную проволоку очень точного сечения. Эта эмалевая изоляция была долговечной, менее громоздкой и более экономичной. В это время Джейкоб основал компанию Dudlo Company, которая вскоре стала крупнейшим производителем изолированного медного магнитного провода.

1911 Джордж Джейкобс и его коллега Виктор Ри разработали проволоку любой толщины, которая должна быть равномерно покрыта химической изоляцией, которую можно запекать в специальных печах, но при этом оставаться достаточно гибкой для намотки в катушки.

1927 Компания Dudlo объединилась с двумя другими компаниями и образовала General Cable Corporation.

1929 Компания General Cable произвела первый в США подводный кабель на 75 000 вольт для перехода через реку Делавэр. Он был изготовлен длиной 4050 футов — самая длинная из когда-либо существовавших без соединений.

1933 Виктор Ри формирует Rea Magnet Wire и получает свой первый заказ от Jefferson Electric Company на 10 000 фунтов эмалированной проволоки 38-го калибра на трехдюймовых катушках.

1936 Компания Essex вошла в бизнес по производству магнитной проволоки, приобретя пустой промышленный комплекс, который ранее был Dudlo Manufacturing Company в Форт-Уэйне, штат Индиана. Дудло был создателем современного процесса эмалирования магнитной проволоки (см. 1906 г.).

Дудло был создателем современного процесса эмалирования магнитной проволоки (см. 1906 г.).

Перенесемся в 1940-е годы, когда мы видим, как производители магнитной проволоки неустанно работают, чтобы поддержать усилия Второй мировой войны. Эссекс производил достаточно магнитной проволоки, чтобы построить миллионы трансформаторов, используемых Америкой и ее союзниками во время Второй мировой войны, произвел тысячи миль полевого телефонного провода для армейского корпуса связи и жгутов проводов для бомбардировщиков B-24.

1954 Эссекс переносит свою штаб-квартиру в Форт-Уэйн, штат Индиана. Пять лет спустя Rea также переместит свою штаб-квартиру в Форт-Уэйн.

1963 Сверхтонкая проволока, разработанная Sumitomo Electric.

1966 Elektrisola выходит на рынок с первой 10-килограммовой катушкой для проволоки 0,05 мм.

1970 Термостойкость АТЗ-300 разработана.

1977 Сверхтонкая прямоугольная проволока, разработанная Sumitomo Electric.

1994 Представлен Magneflex с алюминиевыми проводниками, изолированными высокотемпературной смолой. Усовершенствованные полимерные покрытия очень хорошо зарекомендовали себя в трансформаторах.

1997 Компания REA представляет Pulse Shield, который устойчив к скачкам напряжения, создаваемым высокой частотой, быстрым временем нарастания и скачками напряжения, которые обычно возникают в инверторах типа IGBT.

1998 Компания Essex приобрела Active Industries, производителя/переработчика электроизоляционных изделий, используемых в основном OEM-производителями и мастерскими по ремонту двигателей.

2014 Nano Shield, представленный Rea, который демонстрирует исключительную устойчивость к скачкам напряжения, создаваемым высокой частотой, быстрым временем нарастания и скачками напряжения, обычно возникающими в инверторах типа IGBT, значительно увеличивает срок службы двигателя по сравнению со стандартным магнитом MW-35C. проволока под этими стрессами напряжения и в широком диапазоне температур.

проволока под этими стрессами напряжения и в широком диапазоне температур.

Магнитопровод можно найти в электродвигателях, которые преобразуют электрическую энергию в механическое движение за счет взаимодействия магнитных полей и проводников с током. Эти электродвигатели содержат медные катушки, которые создают магнитные поля.

Электродвигатели используются в различных продуктах, включая вентиляторы, бытовую технику, тяжелую технику и автомобили. Они бывают разных форм и размеров, самые маленькие из которых можно найти в электрических наручных часах, а самые большие — в больших кораблях. Некоторые преимущества электродвигателя включают низкую стоимость, низкие требования к техническому обслуживанию, отсутствие ископаемого топлива и многое другое.

Магнитный провод также можно найти в трансформаторах, которые по существу представляют собой устройства, передающие электрическую энергию от одной цепи к другой через медные катушки. Энергия может передаваться через магнитное поле, а не через металлическое соединение между двумя цепями. Можно использовать алюминиевую проволоку, однако предпочтительнее использовать медную магнитную проволоку, поскольку она занимает меньше места и может быть намотана более туго. Трансформаторы оказывают большее влияние, чем можно было бы ожидать, — вся электроэнергия в мире, за исключением крошечной доли, проходит через ряд трансформаторов к тому моменту, когда она достигает потребителя.

Можно использовать алюминиевую проволоку, однако предпочтительнее использовать медную магнитную проволоку, поскольку она занимает меньше места и может быть намотана более туго. Трансформаторы оказывают большее влияние, чем можно было бы ожидать, — вся электроэнергия в мире, за исключением крошечной доли, проходит через ряд трансформаторов к тому моменту, когда она достигает потребителя.

Проводимость и соединения

Дискуссия о медных и алюминиевых обмотках в двигателях до сих пор остается горячей темой. Сегодня инженеры во всех отраслях промышленности задаются вопросом, можно ли сравнить качество и производительность алюминиевых обмоток с медными.

В 1960-х годах алюминиевая проводка дома вызвала некоторые споры из-за опасности возгорания, которую она создавала. Проблемы с подключением оказались причиной пожаров в домах, а не самого провода. Во время работы соединения перегревались, в результате чего тепло передавалось самому проводу, что в конечном итоге ослабляло изоляцию провода.

Следовательно, алюминиевая проволока имеет отрицательную репутацию, несмотря на то, что она является подходящим материалом для обмоток двигателей во многих приложениях.

Что еще может делать магнитная проволока?

Магнитный провод можно найти во множестве предметов повседневного обихода, даже в самолетах. Модели самолетов с электрическим приводом летают с 1970-х годов, а один неподтвержденный отчет датируется 1957 годом. С тех пор они превратились в небольшие беспилотные летательные аппараты или дроны с батарейным питанием, которые в двадцать первом веке стали широко использоваться для многих целей.

Однако, хотя мы можем увидеть невероятно быстрые электрические спортивные автомобили, такие как Tesla, на земле, скорость в небе — это совсем другое дело. Использование электроэнергии для приведения в движение самолетов, особенно больших тяжелых коммерческих самолетов, является более сложной задачей. В обычном реактивном самолете двигатель всасывает воздух через переднюю часть, компрессор сжимает его, впрыскивается и воспламеняется топливо, создавая горящие газы и тягу вперед. Сила электрического самолета намного проще. Батареи питают электродвигатель, который вращает пропеллер. Это более эффективно, но требует гораздо меньшей тяги, поэтому электрические самолеты, как правило, медленные. Это может быть намного более экологично, но на данный момент коммерческие электрические самолеты не так эффективны с нашим плотным графиком поездок.

Сила электрического самолета намного проще. Батареи питают электродвигатель, который вращает пропеллер. Это более эффективно, но требует гораздо меньшей тяги, поэтому электрические самолеты, как правило, медленные. Это может быть намного более экологично, но на данный момент коммерческие электрические самолеты не так эффективны с нашим плотным графиком поездок.

Магнитный провод также можно использовать для питания аэродинамических труб. Аэродинамические трубы используются для испытаний автомобилей и самолетов. В частности, они помогают инженерам определять характеристики и устранять «ошибки» в новых конструкциях гражданских и военных самолетов и транспортных средств, не рискуя безопасностью водителя-испытателя/пилота или дорогостоящего самолета. Самая большая аэродинамическая труба на планете находится в Исследовательском центре Эймса НАСА. Этот дозвуковой туннель, в котором могут тестироваться самолеты с размахом крыльев до 100 футов, имеет длину более 400 футов и высоту 180 футов. Он имеет две испытательные площадки: одна высотой 80 футов и шириной 120 футов, другая высотой 40 футов и шириной 80 футов. Воздух прогоняется через эти тестовые сегменты шестью 15-лопастными вентиляторами. Каждый вентилятор имеет диаметр, эквивалентный высоте четырехэтажного дома. Вентиляторы питаются от шести электродвигателей мощностью 22 500 лошадиных сил, которые используют магнитную проволоку для их питания.

Он имеет две испытательные площадки: одна высотой 80 футов и шириной 120 футов, другая высотой 40 футов и шириной 80 футов. Воздух прогоняется через эти тестовые сегменты шестью 15-лопастными вентиляторами. Каждый вентилятор имеет диаметр, эквивалентный высоте четырехэтажного дома. Вентиляторы питаются от шести электродвигателей мощностью 22 500 лошадиных сил, которые используют магнитную проволоку для их питания.

Самый мощный электродвигатель

Корпорация Northrop Grumman разработала для ВМС США первый в мире корабельный двигатель с высокотемпературным сверхпроводником (ВТСП) мощностью 36,5 мегаватт (49 000 лошадиных сил), что вдвое превышает рекорд испытаний номинальной мощности ВМФ.

Включая катушки из высокотемпературного провода, которые способны передавать мощность, в 150 раз превышающую мощность медного провода аналогичного сечения, двигатель вдвое меньше обычных двигателей. Это поможет сделать новые корабли более экономичными и освободить место для дополнительных боевых возможностей.

Эта система была разработана и построена по контракту с Управлением военно-морских исследований, чтобы продемонстрировать эффективность двигателей HTS в качестве основного двигателя для будущих полностью электрических кораблей и подводных лодок ВМФ. Командование морских систем ВМС (NAVSEA) профинансировало и провело успешные испытания двигателя.

Этот грузовик может перевозить грузы весом более 500 метрических тонн, что эквивалентно более чем 350 автомобилям VW Golf или семи полностью загруженным самолетам Airbus A320-200. Грузовик приводится в движение четырьмя электродвигателями мощностью 1200 кВт. Он может перевозить свой груз с меньшими затратами на тонну перевозимого материала, чем когда-либо прежде, и развивает максимальную скорость 64 км/ч в пустом состоянии.

Инженерам компании Siemens Drive Technologies было поручено разработать электропривод, который бы приводил в движение грузовик полной массой до 810 тонн и обеспечивал бы быструю и надежную транспортировку добытого материала этим грузовиком.