Большая Энциклопедия Нефти и Газа. Для чего производится предварительный и сопутствующий подогрев при сварке

Предварительный, сопутствующий и последующий подогрев в сварочном производстве

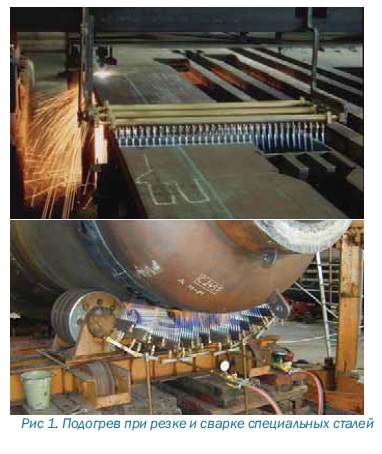

В современном производстве широко распространено использование сталей со специальными свойствами. Применение данных материалов позволяет получить изделия с высокими прочностными свойствами, коррозионной и химической стойкостью, способных работать в условиях критических температур и дающих дополнительные возможности по снижению веса и общей стоимости конечных изделий.

В современном производстве широко распространено использование сталей со специальными свойствами. Применение данных материалов позволяет получить изделия с высокими прочностными свойствами, коррозионной и химической стойкостью, способных работать в условиях критических температур и дающих дополнительные возможности по снижению веса и общей стоимости конечных изделий.

Тем не менее использование специальных материалов требует применения особых технологий во время выполнения процессов вырезки заготовок и проведения сварочных операций.

Технология подогрева

Эффективным методом предотвращения образования возможных дефектов, таких как появление горячих и холодных трещин, изменение свойств материала в зоне термического влияния является применение предварительного, сопутствующего и последующего подогрева при выполнении сварочных операций и других технологических операций. При резке данных материалов обычно применяется предварительный подогрев, при сварке применяется предварительный, а также сопутствующий и последующий подогрев.

Подогрев может также применяться при обработке других материалов (например, алюминия), особенно при большой толщине материала. При резке сталей применение подогрева позволяет разрезать металл большой толщины с лучшим качеством и более высокой скоростью.

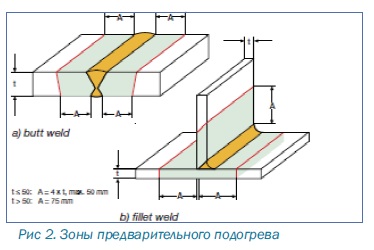

Температура и зона необходимого прогрева зависит от типа материала, его толщины и последующего процесса обработки. При этом важно выдерживать технологически заданную температуру непосредственно в процессе сварки и резки материала. Подогрев должен быть обеспечен равномерно по всей толщине материала на всю зону термического влияния.

В зависимости от возможностей производства, применяемых материалов, размеров изделий и последующего процесса обработки применяются различные варианты нагрева, такие как:

- нагрев в печи с последующим перемещением заготовок на сварочно-сборочные стенды;

- нагрев заготовки газовым пламенем с последующим выполнением сварочных и резательных операций;

- локальный нагрев газовыми горелками, технологически совмещенный с процессом сварки/резки,

- нагрев электрическими матами;

- индуктивный нагрев заготовки.

В конечном счете эффективность применения подогрева зависит от точности, равномерности и управляемости процессом распределения температуры по всей толщине материала в требуемой зоне термического влияния, а также скорости выполнения нагрева.

Подогрев газовым пламенем

Локальный нагрев газовыми горелками, технологически совмещенный с процессом сварки/резки, является наиболее универсальным методом, требует минимальных вложений в оборудование. Данный процесс также является экономически выгодным за счет минимального остывания заготовки перед процессом обработки и прогрева только технологически необходимых зон термического влияния без дополнительных затрат на нагрев всей конструкции.

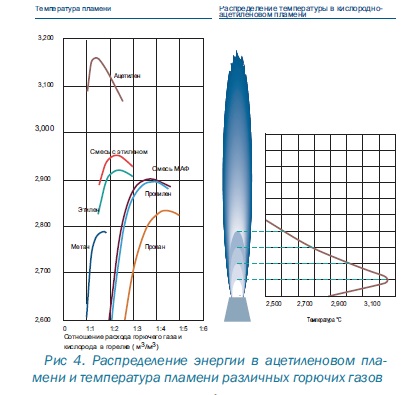

Выделяемая горелками энергия и ее концентрация в пламени должны соответствовать задаче подогрева. Количество данной энергии определяется применяемыми газами, размером и конструкцией сопел.

Для горелок локального нагрева могут применяться различные газы: горючие - ацетилен, пропан или природный газ; окисляющие - воздух из окружающей среды без наддува, сжатый воздух или кислород.

Горючие газы имеют очень большое влияние на скорость подогрева, возможность автоматизации процесса и конечное качество обработки. Медленногорючие газы (такие как пропан и природный газ) отличаются длинным факелом пламени с широким рассеиванием тепла.

Применение в качестве окислителя воздуха их окружающей среды без наддува приводит к низко контролируемому процессу нагрева и в конечном счете – к неэффективному использованию сжигаемых газов и дополнительным расходам.

При этом важен как правильный выбор горючего газа и окислителя, так и правильное расположение горелок относительно нагреваемого материала для обеспечения передачи всей энергии пламени в обрабатываемый материал.

Слишком большой поток газа при малом расстоянии горелки от подогреваемой поверхности приводит к тому, что пламя будет нагревать не только деталь, но также и саму систему горелок. То же происходит при применении горючего газа с низкой скоростью горения (пропан или природный газ) за счет того, что факел пламени отражается от нагреваемой поверхности и догорает в области горелок. В конечном счете тратится избыточное количество энергии и происходит перегрев горелок и более быстрый выход их из строя. Пламя на основе комбинации ацетилена и сжатого воздуха дает максимальную энергию за счет высокой температуры горения ацетилена и может быть хорошо скорректированным и контролируемым. Горелки на данной смеси газов за счет высокой скорости горения ацетилена и, как следствие, высокой концентрации энергии пламени являются наиболее эффективными по производительности, долговечности и экономичности.

В то же время низкая концентрация выделяемой влаги в пламени при сгорании ацетилена (< 4%), по сравнению с пропаном (31%) и природным газом (40%), является важным дополнительным преимуществом применения ацетилена для систем подогрева, совмещенных со сварочным процессом. Наилучшим образом подобранная и настроенная система позволяет получить быстрый и экономически выгодный метод подогрева и дает возможность для совмещения процесса подогрева с процессом сварки/резки.

Комплексное решение компании Линде Газ LINDOFLAMM® системы предварительного, сопутствующего и последующего подогрева на базе высокопроизводительных горелок с ацетилен/воздушным пламенем включают системы хранения и подачи технологических газов и системы контроля с различной степенью автоматизации процесса, а также комплексное обеспечение техническими газами.

Степень автоматизации систем подогрева определяется заказчиком и может включать от ручных систем управления регулирования пламени до автоматических систем управления процессом с обратной связью оперативного контроля температуры, включая регистрацию температуры заготовки в процессе обработки и интеграцию системы управления подогревом в автоматический процесс управления производством.

Примеры систем предварительного подогрева

1. Предварительный подогрев балки, совмещенный с процессом сварки под флюсом

Размер конструкции 1200x800мм, длина 22000мм, толщина 65мм.

Температура предварительного подогрева 120-150 ° C.

Скорость сварки 400-500 мм/мин.

Система LINDOFLAMM® с линейными горелками ацетилен/ сжатый воздух, совмещенная со сваркой под флюсом.

Результат: применение горелок LINDOFLAMM® позволило совместить процесс предварительного подогрева с процессом сварки.

2. Предварительный подогрев зоны сварки карданного вала

Диаметр вала 219 мм, толщина стенки вала 15 мм. Минимальная длина вала 1 105 мм, масса (вес) вала 300 кг. Комбинация материалов (С 45 до S 355 или 42CrMo4). Температура предварительного подогрева 250 до 350 ° C. Сварка в среде защитных газов.

Ранее применяемая система подогрева пропан/сжатый воздух была заменена системой LINDOFLAMM® с 10-сопельными горелками ацетилен/сжатый воздух.

Результат: применение горелок LINDOFLAMM® позволило сократить время подогрева с 30 до 10 минут и повысило экономическую эффективность процесса. Кроме того, применение высококонцентрированного пламени локального нагрева снизило избыточный нагрев вала вне ЗТВ и повысило его прочностные свойства.

3. Подогрев при сварке химического резервуара

Диаметр резервуара d = 2900мм. Толщина стенки — 43мм Температура подогрева предварительного подогрева 150° C.

В дополнение к точному соблюдению температуры подогрева важное значение для обеспечения качественного сварного соединения необходимо предотвращение наличия влаги в зоне сварочной ванны.

Ранее применяемая технология подогрева на базе пропан/воздушных горелок без наддува в связи с их низкой интенсивностью была заменена системой LINDOFLAMM® с горелками ацетилен/сжатый воздух.

Результат: применение системы подогрева LINDOFLAMM® с горелками ацетилен/сжатый воздух позволило снизить общие затраты на подогрев на 32,4% и полностью избежать возникновения сварочных дефектов за счет значительного снижения выделения влаги из пламени в зоне подогрева.

Читайте также

Добавить комментарий

electrowelder.ru

Предварительный подогрев - основной металл

Предварительный подогрев - основной металл

Cтраница 1

Предварительный подогрев основного металла перед сваркой и сопутствующий подогрев в процессе сварки существенно снижают остаточные сварочные напряжения и деформации в сварных конструкциях. [1]

Наплавка в 3 - 5 слоев производится после предварительного подогрева основного металла; наплавленное изделие помещается в утепленный короб для замедленного охлаждения. [2]

Очень большое значение для качества сварных соединений, выполненных при низких температурах, имеет предварительный подогрев основного металла. С помощью подогрева ведут борьбу с трещшгообразованпем, улучшают пластические свойства сварного соединения, а при сварке в жестком контуре улучшают состояние металла, снимая внутренние остаточные напряжения. Кроме этого, подогревая кромки детали перед сваркой в зимних условиях, попутно очищают этим соединяемые участки от снега, влаги и ржавчины, предупреждая возможность образования пор в металле шва. Режим подогрева зависит от окружающей температуры и марки стали. Иногда, особенно при сварке легированных сталей, применяют подогрев и после окончания сварки с целью снизить скорость охлаждения сварного соединения и улучшить его качество. [3]

Однако предварительный подогрев имеет и отрицательные стороны, которые заставляют искать пути, обеспечивающие получение высококачественного наплавленного металла без предварительного подогрева основного металла. Это особенно важно при наплавке массивных изделий, таких, например, как большие конусы доменных печей. Осуществить предварительный подогрев таких изделий очень трудно. Следует отметить, что предварительный подогрев является неэкономичной операцией, требующей расхода очень большого количества электроэнергии. Например, расход электроэнергии на индукционный подогрев значительно превосходит расход на собственно наплавку. Так, для нагрева прокатного валка весом всего 500 кг до температуры 400 С необходимо израсходовать около 250 квт-ч электроэнергии, тогда как на наплавку этого валка расходуется 100 квт-ч. При увеличении веса наплавляемых изделий эта разница значительно возрастает. Оборудование, применяемое для подогрева, например индукторы промышленной частоты, имеют высокую стоимость, составляющую 40 - 50 % стоимости головок для наплавки. [4]

При содержании в стали углерода 0 22 % и эквиваленте углерода 0 50 % для предотвращения трещин и получения благоприятных свойств в зоне термического влияния необходим предварительный подогрев основного металла. [6]

Приводимые фигуры свидетельствуют, что после двух-трех колебаний электрода термические циклы различных точек широкослойной наплавки выравниваются, и скорости охлаждения наплавленного металла в интервале температур наименьшей устойчивости аустенита приближаются к скоростям охлаждения при наплавке с предварительным подогревом основного металла. [7]

При сооружении шарового резервуара объемом 2000 м3 с толщиной стенки 36 мм и массой 230 т в проектном положении были приняты следующие положения: расчленение оболочки с меридионально-экваториальным раскроем на блоки из трех лепестков; автоматическая сварка под флюсом блоков на кантователях; ручная сварка покрытыми электродами монтажных соединений; предварительный подогрев основного металла До 100 - 150 С независимо от температуры окружающего воздуха. [8]

Сварные соединения вольфрама при нормальной температуре хрупки и весьма склонны к образованию трещин. Поэтому сварку выполняют с предварительным подогревом основного металла до температуры не менее 500 С. Чтобы предупредить образование трещин, детали рекомендуется сваривать без их жесткого закрепления. [9]

Сварные соединения вольфрама при нормальной температуре хрупки и весьма склонны к образованию трещин. Поэтому сварку выполняют с предварительным подогревом основного металла до температуры 500 С. Чтобы предупредить образование трещин, детали необходимо сваривать без их жесткого закрепления. [10]

Сварку ведут в нижнем положении на постоянном токе обратной полярности. При сварке листов толщиной более 6 мм требуется предварительный подогрев основного металла до 300 - 400 С. [11]

Перед началом сварки методом СК оболочки из стали 16Г2АФ ее предварительно подогревают до 120 - 160 С на длине стыкового соединения 250 - 300 мм. В дальнейшем благодаря автоподогреву при автоматической сварке методом СК предварительного подогрева основного металла не требуется. При радиографирова-нии сварных соединений стали 16Г2АФ, выполненных по указанной технологии, трещины не были обнаружены. [12]

Характерным приближенные показателем свариваемости стали является твердость околошовной зоны. Если твердость не превышает 300 единиц по Бринеллю, значит, сварку такой стали можно вести без подогрева. При большей величине твердости требуется предварительный подогрев основного металла. [14]

Железный порошок, входящий в покрытие электродов, оказывает благоприятное тепловое влияние на основной металл, задерживая его перегрев. Этот же порошок уменьшает скорость охлаждения сварного соединения. Следовательно, имеется основание рекомендовать электроды с железным порошком в покрытии для производства сварки на морозе без предварительного подогрева основного металла. Для лучшего раскисления металла шва вводится в покрытие ферромарганец, для создания газовой зашиты - органические вещества, для стабилизации дуги - небольшое количество мела. [15]

Страницы: 1 2

www.ngpedia.ru

Что такое предварительный подогрев?

Зачем он нужен?Предварительный подогрев в основном используется по четырем причинам: (1) он снижает скорость остывания наплавленного и основного металла, что позволяет создать материал из более вязкого состава с большей устойчивостью к образованию трещин; (2) меньшая скорость охлаждения позволит диффузионному водороду безопасно рассеяться без риска образования трещин; (3) он позволяет снизить усадочное напряжение шва и прилегающего металла основы, что особенно важно для соединений под высоким напряжением и (4) он поднимает температуру некоторых марок стали до значения, при котором не может произойти хрупкий излом. Кроме этого, предварительный подогрев может использоваться для того, чтобы обеспечить нужные механические свойства, например, ударной вязкости.

Когда стоит использовать предварительный подогрев?Необходимость подогрева зависит от нескольких факторов: требований кодексов, толщины сечения, состава основного металла, напряжения, температуры окружающей среды, содержания водорода в окружающем металле и того, возникали ли проблемы с образованием трещин в прошлом. В сварочных кодексах обычно указывается минимальная температура предварительного подогрева для каждого металла основы, сварочного процесса и толщины сечения. Это минимальное значение нужно обеспечить независимо от напряжения и состава основного металла. При необходимости это минимальное значение может быть повышено. В следующем разделе приведен соответствующий пример.

При отсутствии кодексов с требованиями к сварке нужно самостоятельно определить необходимость в предварительном подогреве и при положительном решении выбрать наиболее подходящую температуру. В случае низкоуглеродистой стали толщиной меньше 1 дюйма (25 мм) предварительный подогрев обычно не требуется. Однако при увеличении числа элементов сплава, количества диффузионного водорода в металле наплавления, напряжения или толщины сечения потребность в подогреве возрастает. В следующем разделе описано несколько методов определения необходимой температуры предварительного подогрева для каждой комбинации основного металла и толщины сечения.

Как выбрать температуру предварительного подогрева?В сварочных кодексах обычно указывают минимальные значения температуры предварительного подогрева, которые могут оказаться достаточными или недостаточными для предотвращения образования трещин в каждом конкретном случае. Например, при изготовлении балочно-стоечного сопряжения с помощью низководородистого электрода из сплава ASTM A572-Gr50 и очень большого сечения A36 (толщиной 10,2-12,7 см) требуется минимальная температура предварительного подогрева 107°C (AWS D1.1-96, Таблица 3.2). Для изготовления стыковых соединений с очень большим сечением температуру предварительного подогрева рекомендуется поднять выше минимального уровня до значения, требуемого институтом AISC, а именно 175°C (AISC LRFD J2.8). В достаточно консервативной рекомендации AWS признается, что предписываемые в документе AWS D1.1 требования к минимальной температуре могут оказаться недостаточными для подобных соединений под высоким напряжением.

Но как определить подходящую температуру предварительного подогрева при отсутствии сварочных кодексов? Для этого можно воспользоваться документом AWS D1.1-96, Приложение XI: «Руководство по альтернативным методам определения предварительного подогрева», которое содержит две процедуры для определения температуры подогрева, составленных в основном по результатам лабораторных тестов на образование трещин. Эти процедуры особенно полезны в случаях с высоким риском образования трещин из-за напряжения, содержания водорода, особенностей состава или низкого тепловложения при сварке.

Два представленных в Приложении XI документа AWS D1.1-96 метода представляют собой: (1) контроль твердости в зоне теплового воздействия (HAZ) и (2) контроль содержания водорода. Метод контроля твердости в зоне теплового воздействия HAZ распространяется только на угловую сварку. Он основан на предположении, что трещины не возникнут, пока твердость HAZ будет оставаться ниже некоего определенного значения. Этого можно добиться, контролируя скорость охлаждения материала. Критическую скорость охлаждения для определенного значения твердости можно соотнести с углеродным эквивалентом стали, который вычисляется по следующей формуле:

CE = C + ((Mn + Si)/6) + ((Cr + Mo + V)/5) + ((Ni + Cu)/15)

После этого на основе критической скорости охлаждения можно рассчитать минимальную температуру подогрева (в работе Блодгетта «Расчет скорости охлаждения методом компьютерного моделирования» описана процедура расчета на основе скорости охлаждения, тепловложения, толщины пластины, температуры, при которой становится критической скорость охлаждения, температуры предварительного подогрева, теплопроводимости и теплоемкости). Однако нужно отметить, что «хотя этим методом и можно воспользоваться для определения температуры предварительного подогрева, его основным предназначением является определение минимального тепловложения (и, как следствие, минимального размера шва) для предотвращения излишнего затвердевания» (Приложение XI, параграф 3.4, AWS D1.1-96).

Метод контроля водорода основывается на предположении, что трещины не возникнут, если количество остающегося в соединении водорода после охлаждения до 50°C останется ниже определенной критической величины, зависящей от состава и напряжения стали. Эта процедура очень хорошо подходит для высокопрочных низколегированных сортов стали с высокой закаливаемостью. Однако в случае углеродистой стали расчетное значение подогрева может оказаться недостаточным.

Метод контроля содержания водорода включает три основные этапа: (1) Расчет параметра состава, аналогичного углеродному эквиваленту; (2) Расчет индекса восприимчивости, представляющего собой функцию параметра состава и содержания способного к диффузии водорода в заполняющем материале; и (3) Определение минимальной температуры предварительного подогрева на основе напряжения, толщины материала и индекса восприимчивости.

Как осуществляется предварительный подогрев?При выборе метода предварительного подогрева нужно учесть толщину материала, размер шва и доступное тепловое оборудование. Например, небольшие узлы эффективнее всего нагревать в печи. Однако крупные конструкционные компоненты часто требуют применения рядов нагревательных горелок, электрических пластинчатых радиаторов или индукционных или лучистых нагревателей.

Во время подогрева углеродистой стали высокая точность обычно не требуется. Хотя при этом по-прежнему важно, чтобы изделие достигло минимальной температуры, эту температуру можно без вреда превысить примерно на 40°C. Однако в случае закаленной и отпущенной стали (Q&T) это невозможно, так как при сварке перегретой стали Q&T можно повредить материал в зоне теплового воздействия. Как следствие, сталь Q&T требует определения и точного соблюдения минимальной и максимальной температуры.

Кодекс AWS D1.1 требует, чтобы при подогреве сварочного соединения минимальная температура измерялась на расстоянии, по крайней мере равном толщине самой толстой части соединения, но не менее 3 дюймов (75 мм) во всех направлениях от точки сварки. Чтобы убедиться, что был прогрет весь объем материала вокруг соединения, рекомендуется нагревать противоположную сторону от места сварки и измерять температуру поверхности рядом с соединением. Наконец, перед каждым проходом нужно проверять температуру стали, чтобы убедиться в обеспечении минимальной температуры подогрева непосредственно перед зажиганием дуги.

Краткое содержаниеПредварительный подогрев может использоваться для того, чтобы предотвратить образование трещин и/или обеспечить нужные механические свойства, например, ударную вязкость.

Предварительный подогрев нужно проводить во всех случаях, когда этого требуют применимые кодексы. При отсутствии подходящих кодексов для соответствующей ситуации специалист сварочного производства должен самостоятельно принять решение о необходимости подогрева и о том, какая температура потребуется для данного сочетания основного металла и толщины сечения.

В Приложении XI документа AWS D1.1-96 содержится руководство по альтернативным методам определения подходящей степени предварительного подогрева: методу контроля твердости HAZ и методу контроля содержания водорода.

Предварительный подогрев можно проводить в печи или с помощью нагревательных горелок, электрических пластинчатых радиаторов или индукционных или лучистых нагревателей. Для углеродистых сталей точное соблюдение температурных требований не требуется, но в случае применения индукционных и лучистых нагревателей и подогрева закаленной и отпущенной стали нужно тщательно следить за максимальной и минимальной температурой.

Список литературыANSI/AWS D1.1-96 Structural Welding Code: Steel. The American Welding Society, 1996.

Bailey, N. Weldability of Ferritic Steels. The Welding Institute, 1995.

Bailey, N. et al, Welding Steels Without Hydrogen Cracking. The Welding Institute, 1973.

Blodgett, 0. "Calculating Cooling Rates by Computer Programming," Welding Journal. March 1984.

Graville, B.A. The Principles of Cold Cracking Control in Welds. Dominion Bridge Company Ltd., 1975.

Irving, B. "Preheat: The Main Defense against Hydrogen Cracking." Welding Journal. July 1992.

Stout, R.D. and Doty, W.D., Weldability of Steels. Welding Research Council, 1971.

The Procedure Handbook of Arc Welding. The James F. Lincoln Arc Welding Foundation, 1994.

www.lincolnelectric.com

Предварительный сопутствующий подогрев - Большая Энциклопедия Нефти и Газа, статья, страница 1

Предварительный сопутствующий подогрев

Cтраница 1

Предварительный и сопутствующий подогрев, сопутствующее принудительное охлаждение являются технологическими способами регулирования параметров термического цикла, а, следовательно, структуры, механических характеристик и коррозионной стойкости сварных соединений. Процесс термической обработки связан с изменением структурного и напряженного состояния металла, что способствует стабилизации и восстановлению свойств металла, повышению работоспособности конструктивных элементов. [1]

Предварительный и сопутствующий подогрев, дающий положительные результаты при сварке сталей перлитного класса, применительно к аустенитным сталям в ряде случаев не дает ( с точки зрения снижения склонности к образованию горячих трещин) заметного эффекта, а скорее сказывается отрицательно вследствие расширения зоны пластического деформирования основного материала или нижележащих валиков металла шва и, как следствие, усиливает действие этого фактора. [3]

Предварительный и сопутствующий подогрев и последующий отпуск при автоматической и полуавтоматической сварке в среде углекислого газа должны соответствовать тем же условиям, которые были установлены для ручной дуговой сварки соответствующих марок сталей. [4]

Предварительный и сопутствующий подогрев может осуществляться индукционными подогревателями, муфельными электрическими печами, кольцевыми газовыми горелками или другими средствами, обеспечивающими равномерный нагрев по всему сечению трубного элемента. [6]

Предварительный и сопутствующий подогрев кромок, рекомендуемый в ряде случаев при сварке жаропрочных аустенитных сталей и сплавов, при сварке коррозионностойких сталей из-за снижения коррозионной стойкости соединения нежелателен. Подогрев может быть допущен только в случае последующей закалки или стабилизации изделия. [7]

Необходим предварительный и сопутствующий подогрев до темдературы 650 - 700 С. [8]

Необходим предварительный и сопутствующий подогрев до температуры 650 - 700 С. [9]

Необходимость предварительного и сопутствующего подогрева и его режимы при сварке должны регламентироваться НТД на сварку в зависимости от марки материала и толщины свариваемых элементов трубопровода. [10]

Температура предварительного и сопутствующего подогрева должна контролироваться с особой тщательностью на протяжении всего периода выполнения сварочных работ. Нарушение термических режимов сварки является одной из главных причин, приводящих к образованию трещин. [11]

Для предварительного и сопутствующего подогрева при сварке в монтажных условиях применяют различные нагревательные устройства, индукционные нагреватели, специальные многофакельные горелки, работающие на газах, газовые резаки и керосинорезки. [13]

Рекомендуется применять предварительный и сопутствующий подогрев. Прочность получаемых соединений зависит от прочности присадочного материала. Хром, плакированный сплавом ЭИ435, можно сваривать контактной точечной сваркой и аргоно-дуговой сваркой вольфрамовым электродом со струйной защитой с расплавлением плакированного слоя и применением присадочной проволоки из никелевых сплавов. [14]

Необходимость применения предварительного и сопутствующего подогрева ( при прихватке и при сварке) и его режимы должны указываться в инструкции по технологии сварки. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Предварительный сопутствующий подогрев - Большая Энциклопедия Нефти и Газа, статья, страница 3

Предварительный сопутствующий подогрев

Cтраница 3

Необходимость и режимы предварительного и сопутствующего подогрева при прихватке и сварке соединяемых элементов должны регламентироваться инструкциями по сварке. [31]

Необходимость и режимы предварительного и сопутствующего подогрева при сварке должны регламентироваться производственной инструкцией по сварке в зависимости от марки материала и толщины свариваемых элементов трубопровода. [32]

Необходимость и режимы предварительного и сопутствующего подогрева при прихватке и сварке соединяемых элементов должны регламентироваться инструкциями по сварке. [33]

Большое значение придается предварительному и сопутствующему подогреву при сварке легированной стали, контролю производства сварочных работ и качества сварных швов. [35]

Сварка выполняется с предварительным и сопутствующим подогревом до 350 - 400 С по всей окружности трубы на расстоянии 50 - 100 мм от кромок с каждой стороны стыка. После сварки следует медленное охлаждение стыка со скоростью не более 150 С / ч до 200 - 150 С, выдержка при этой температуре не менее 1 ч и высокий отпуск. [37]

Наплавка производится с предварительным и сопутствующим подогревом до 150 - 200 С с кольцевыми валиками с перекрытием каждого предыдущего валика на / з ширины. Работа выполняется до получения диаметра наплавленного отверстия на 3 - 5 мм меньше номинального. [38]

Наплавка производится с предварительным и сопутствующим подогревом до 350 - 450 С. Зона нагрева должна охватывать весь участок выборки и прилегающую зону шириной 100 - 200 мм. В качестве присадочного материала применяются легированные электроды марки ЦЛ-20М диаметром 4 мм. Наплавка выполняется на постоянном токе обратной полярности величиной 120 - 140 а. Выборка заполняется многослойным способом, ири этом желательно, чтобы валики накладываемых слоев располагались поперек продольной оси детали. Ширина зоны нагрева включает размер наплавленного места и прилегающие с обеих сторон участки по 50 - 100 мм. Целесообразно обеспечить при отпуске кольцевой нагрев детали, что наиболее активно снижает остаточные напряжения в районе отремонтированного места. [39]

Сварку ведут с предварительным и сопутствующим подогревом до температуры 250 - 350 С; выполненные сварные соединения подвергают термообработке. [40]

Сварку ведут с предварительным и сопутствующим подогревом и с последующей термической обработкой. [41]

Сварка производится с предварительным и сопутствующим подогревом изделия до 300 - 350 С. Свариваемые кромки должны быть тщательно зачищены. Сварку следует вести возможно более короткой дугой. [42]

В этом случае применяют предварительный, сопутствующий подогрев, а иногда и последующий отпуск для улучшения структуры металла шва и ЗТВ и снятия внутренних напряжений. [44]

В этом случае необходим предварительный и сопутствующий подогрев до 300 - 350 С. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Сопутствующий подогрев - Большая Энциклопедия Нефти и Газа, статья, страница 3

Сопутствующий подогрев

Cтраница 3

Данные стали необходимо резать с предварительным или сопутствующим подогревом. [31]

При сварке низколегированных сталей отпадает необходимость в сопутствующем подогреве дополнительным источником тепла, так как температура металла в районе стыка не опускается в процессе сварки ниже допустимой. [32]

Уменьшить скорость охлаждения шва, производя предварительный или сопутствующий подогрев. [33]

Затем отключают часть горелок, оставшимися горелками осуществляют сопутствующий подогрев. [35]

При сварке толстостенных жестких конструкций рекомендуется предварительный п сопутствующий подогрев. При сварке электродами ЦЛ-32 температура подогрева должна быть 300 - 400 С, а для электродов КТИ-9 и КТИ-10 - не менее 300 С. После сварки необходим отпуск. [37]

В тех случаях, когда применяется предварительный или сопутствующий подогрев, температура металла в зоне, прилегающей к шву, во все время процесса сварки должна быть не ниже температуры, установленной технологией сварки для данной марки стали. [38]

Технологические параметры сварки ( в том числе предварительный или предварительно сопутствующий подогрев) выбирают такие, которые требуются для более легированной стали. [39]

Выполнение соединения двумя сварщиками обеспечивает сохранение регламентируемой температуры без дополнительного сопутствующего подогрева. К преимуществам этого способа можно отнести также сокращение общего технологического времени сварки, что особенно важно в монтажных условиях. Соответственно снижается и вероятность вынужденных перерывов при сварке и сохраняется непрерывность технологического процесса до полной заварки стыка. Кроме того, обеспечивается более равномерное распределение усадочных напряжений и отпадает необходимость в скреплении стыков перед сваркой с помощью прихваток. [40]

Наплавка на поверхность трубного отверстия производится с предварительным и сопутствующими подогревами. Зона нагрева должна быть не менее 150 мм вокруг кромки наплавляемого отверстия. Термопары должны устанавливаться со стороны, противоположной расположению нагревателя. После наплавки необходим отпуск. [41]

Термический цикл регулируется погонной энергией; при ограничении последней применяют сопутствующий подогрев. При современной технике сварки подогрев ( например, индукционный) не может явиться причиной исключения углеродистых сталей повышенной прочности из аппаратостроения. [42]

Электрошлаковый метод позволяет сваривать детали из стали ЗОХ2НЗМА значительной толщины без сопутствующего подогрева и без применения высоколегированной аустенитной проволоки. [43]

При выполнении монтажных стыков одновременно двумя сварщиками отпадает необходимость в проведении дополнительного сопутствующего подогрева, поскольку снижение заданной температуры в зоне свариваемого стыка при этом исключается. [44]

Трубы из углеродистых и низколегированных сталей при толщине стенки до 20 мм могут подгибаться без сопутствующего подогрева. Для обеспечения медленного остывания гибои после их правки место нагрева следует обернуть слоем асбеста. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Предварительный подогрев - деталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Предварительный подогрев - деталь

Cтраница 1

Предварительный подогрев детали перед сваркой обеспечивает повышение пластичности чугуна и уменьшение разности температур свариваемого места и остальной части детали, что смягчает вредное влияние сварки на деталь. Медленное охлаждение детали после сварки дает возможность получить наплавленный металл, близкий по составу и механическим свойствам к основному металлу. [1]

Предварительный подогрев детали уменьшает разницу между температурой места сварки и температурой всей детали, а следовательно, уменьшает деформацию от местного нагрева. Данный способ часто применяют при ремонте отливок, изготовленных из металла, с большим коэффициентом линейного расширения ( чугун, бронза, алюминий), а также при сварке высокоуглеродистых и легированных сталей, склонных к закалке и трещинооб-разованию. [2]

Предварительный подогрев детали до 200 - 300 С улучшает условия смачиваемости в начальной фазе осаждения частиц на поверхность детали. Однако рекомендовать этот способ не приходится, поскольку восстанавливаемые детали имеют высокую поверхностную твердость. [3]

Резка без предварительного подогрева деталей. [4]

Сварка производится без предварительного подогрева деталей комбинированным пучком электродов, состоящим из стальных толстообмазанных электродов и медных или латунных Прутков. Сварочный шов получается прочным и хорошо обрабатывается режущим инструментом. [5]

Ее выполняют без предварительного подогрева детали различными способами и с применением специальных электродов. [6]

Сварка производится без предварительного подогрева деталей или с подогревам их до 600 - 700 С. В первом случае сварка называется холодной, а во втором - горячей. Значительно лучшие результаты по прочности шва дает горячая сварка. Поь-тому во всех ответственных соединениях лучше использовать горячую сварку: применение ее вызывает также меньшее коробление и деформацию свариваемых деталей. При холодной же сварке, особенно чугунных изделий, место сварки получается крайне твердым, ибо расплавленный металл науглероживается, а при быстром остывании закаливается. При горячей сварке прочный сварочный шов легко обрабатывается пилой и другим режущим инструментом. [7]

Наплавку ведут с предварительным подогревом детали. Закаленные детали предварительно отжигаются при 750 - 900 С для устранения внутренних напряжений. Крупногабаритные и массивные детали из сплавов, склонных к образованию трещин, подогревают до 500 - 700 С газовыми горелками. Иногда используют сопутствующий подогрев. Мелкие и среднегабарит-ные детали достаточно подогревать до 300 - 500 С для предупреждения образования деформации и микротрещин. [8]

Для напыления не требуется предварительный подогрев детали, и поэтому исключается возможность появления в детали внутренних напряжений, деформаций и трещин. Однако если требуется сплавлять частицы напыляемого металла с основным металлом, деталь следует подогревать до 900 - 1100 С и поддерживать эту температуру до окончания процесса наплавки. [9]

При жидкостной цементации рекомендуется предварительный подогрев деталей в соляной ванне эвтектических смесей КС1 Nad или NaCi Na2CO3 или NaCi NaOH с добавкой 3 - 5 /, цианидов. [10]

Наплавку тонких слоев без предварительного подогрева деталей целесообразно проводить вибродуговым способом. [12]

Второй вид деформации достигается предварительным подогревом детали до ковочных температур. В этом случае происходят межкристаллические сдвиги металла, требуется меньшая внешняя сила, упрочнения металла не происходит, уменьшается опасность появления трещин. [14]

При сварке алюминиевого литья применяется предварительный подогрев детали. [15]

Страницы: 1 2 3 4

www.ngpedia.ru