Энциклопедия по машиностроению XXL. Дробеструйная очистка

Дробеструйная очистка - Большая Энциклопедия Нефти и Газа, статья, страница 3

Дробеструйная очистка

Cтраница 3

Производительность дробеструйной очистки невелика, примерно 5 м2 / час. [31]

После дробеструйной очистки или латунирования поверхность сегмента обезжиривают бензином Галоша и просушивают, а затем покрывают тонким слоем клея Лейконат, просушивают и снова покрывают слоем клея. [32]

Для дробеструйной очистки применяют пескоструйные аппараты, но вместо сухого песка в них загружают чугунную или стальную дробь. Этот способ очень производителен и дает хорошее качество очистки. [33]

Процесс дробеструйной очистки заключается в том, что струя дроби и сжатый воздух направляется через специальное сопло от аппаратов нагнетательного или - всасывающего типа. [34]

Для дробеструйной очистки применяется то же оборудование, что и для пескоструйной. Мелкие изделия могут очищаться на специальных вращающихся столах или в барабанах. Очистка произодится дробью из сталистого чугуна, выбрасываемой лопатками колеса аппарата. [35]

Для дробеструйной очистки используются различные установки: конвейерные камеры, проходные камеры с вращающимися подвесками, установки барабанного типа и установки непрерывного действия с вращающимся столом. Для очистки стальных листов и лент применяются установки, в которых листы или ленты, продвигаясь на опорных роликах, обрабатываются дробью одновременно с двух сторон. [36]

Для дробеструйной очистки применяют аппараты различных типов. [37]

Камеры дробеструйной очистки возможно располагать в потоке, что затруднительно в случае пескоструйной очистки. Стальная дробь расходуется частично ( потери через неплотности камеры, дробление) и требуется периодическая добавка ее 1 - 2 раза в неделю в количестве 5 - 15 % от первоначальной загрузки. [38]

Производят дробеструйную очистку аппаратами с соплом диаметром до 8 мм под давлением 0 5 - 0 6 МПа и с минимальным расходом воздуха 5 м3 / мин, а с соплом диаметром 8 - 12 мм под давлением 0 6 - 0 8 МПа с расходом воздуха 9 м / мин. [39]

При дробеструйной очистке происходит не только удаление загрязнения, но и местная обработка поверхности под влиянием многочисленных ударов металлических дробинок. Под этими ударами выравнивается микрорельеф поверхности, устраняются местные риски и другие концентраторы напряжений. [40]

При дробеструйной очистке вместо кварцевого песка используют стальную или чугунную дробь размером 0 35 - 1 5 мм, которую подают под давлением до 5 - 6 ати. [41]

При дробеструйной очистке стальная или чугунная дробь, выходя из сопла, распыливается сжатым воздухом и, ударяясь о поверхность отливки, очищает ее. Устройство дробеструйных камер различается в зависимости от того, где ( внутри или снаружи камеры) находится оператор, который производит очистку отливок. [42]

При дробеструйной очистке отпадает необходимость обрубки пригара, которая обычно производится после пескоструйной очистки. [43]

При дробеструйной очистке вместо кварцевого песка используют стальную или чугунную дробь размером 0 35 - 1 5 мм, которую подают под давлением до 5 - 6 атм. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Дробеструйная очистка отливок

Количество просмотров публикации Дробеструйная очистка отливок - 471

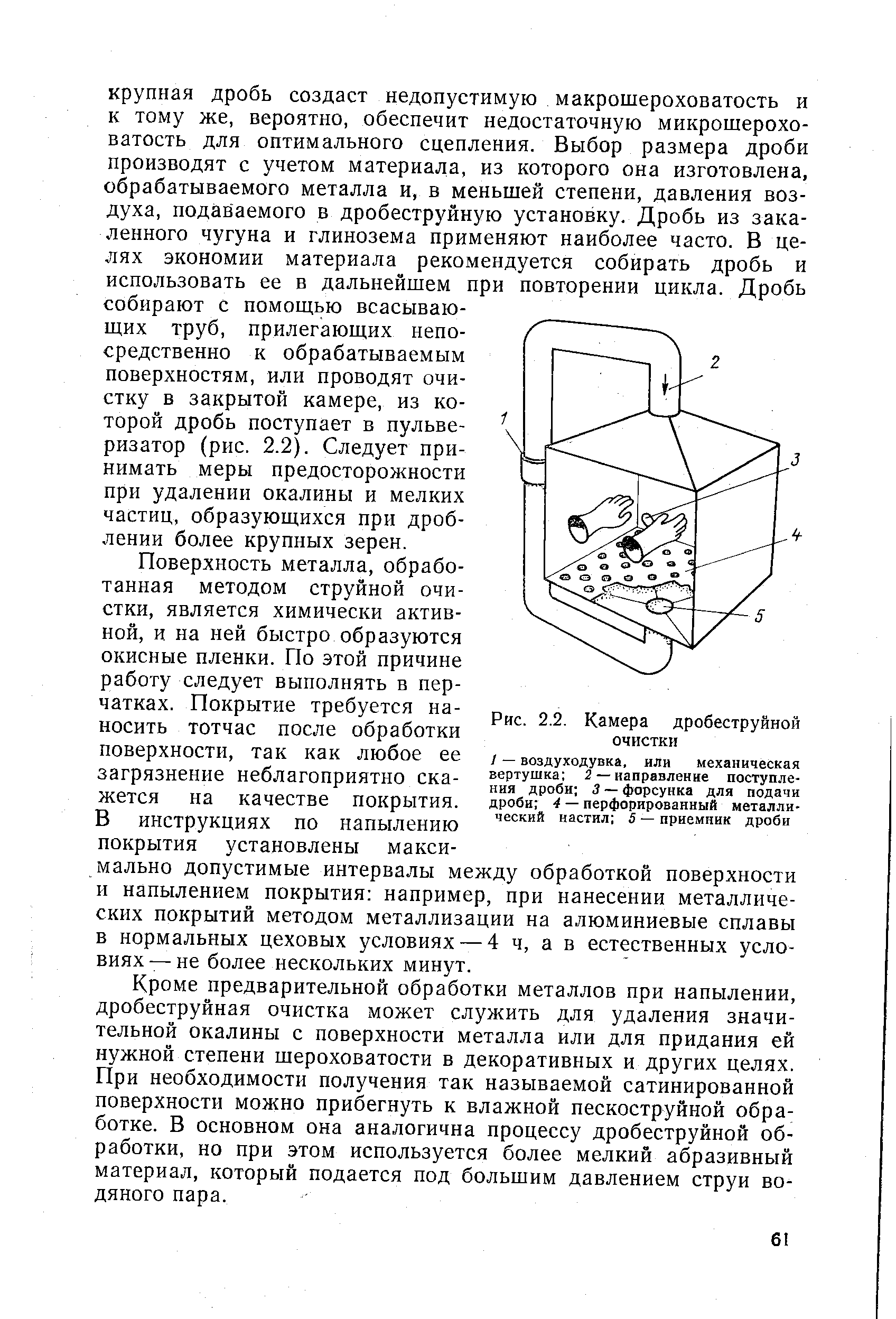

Для очистки отливок, имеющих глубокие внутренние карманы и обширные полости, в которые трудно направить струю дроби из дробеметного аппарата͵ применяют дробеструйную очистку, хотя энергетические затраты при ней в несколько раз выше, а санитарно-гигиенические условия работы хуже.

Для придания скорости струе дроби используют всасывающие и нагнетательные дробеструйные аппараты.

На рис. 115 показаны конструкция и принцип действия простого нагнетательного дробеструйного аппарата.

Аппарат имеет герметически закрываемый бак, в котором под давлением сжатого воздуха находится дробь. Под действием силы тяжести и давления сжатого воздуха, ĸᴏᴛᴏᴩᴏᴇ в баке 1 выше, чем в смесительной камере 5, дробь подается в смесительную камеру и увлекается оттуда через шланг к рабочему соплу 6.

| Рис. 115. Схема устройства дробеструйного аппарата |

Для пополнения камеры дробью прекращают поток сжатого воздуха в полость бака и соединяют се с атмосферой. При этом клапан 3 под воздействием веса дроби опускается, и дробь из загрузочной воронки 2 попадает в полость камеры 1.

Для обеспечения непрерывной работы дробеструйные аппараты выполняют двухкамерными. В таком аппарате дробь может загружаться в верхнюю камеру, из нее в среднюю камеру, а затем перегружаться в нижнюю камеру без остановки работы аппарата.

Дробеструйную очистку отливок производят в камерах по типу дробеметных (рис. 116). Такая камера представляет собой закрытую металлическую конструкцию 1, внутренняя обшивка которой выполнена из стального листа толщиной 3 мм и покрыта резиной толщиной 10 мм. В передней стенке камеры выполнен проем для ворот 2, которые открываются и закрываются автоматически или вручную. Отливки укладываются мостовым краном на тележку 3, приводимую в движение электрифицированной канатной откаткой 4. Кабина 7 камеры представляет собой изолированное рабочее помещение, на передней стене которого имеется съемное окно и сопловый механизм. Сопловый механизм смонтирован на сферическом шарнире и имеет угол поворота около 100°. Поворотный стол 5 в центре камеры предназначен для вращения тележки с отливкой при очистке. Привод поворотного стола – электромеханический. Нижняя часть камеры выполнена в виде воронки, в которой собирается дробь и продукты очистки. Шнековый питатель подает дробь и продукты очистки к элеватору 6 через вращающееся сито.

Элеватор подает материал в воздушный сепаратор. Размещено на реф.рфОчищенная дробь подается в дробеструйный аппарат 8, откуда по рукавам поступает к сопловым механизмам. Для удаления из камеры пыли устроена система пылеотсоса, включающая зонты 9 и 10.

По окончании очистки тележка выкатывается из камеры, отливка снимается, и на тележку устанавливают новую отливку. Камеры, в которых загрузка и разгрузка тележки осуществляется в одном месте, называют тупиковыми в отличие от проходных. В проходных камерах тележка для разгрузки выкатывается с другой стороны камеры, то есть за цикл очистки проходит ее насквозь.

referatwork.ru

Дробеструйная очистка — - Энциклопедия по машиностроению XXL

Для сплавов на никелевой основе уменьшение степени шероховатости поверхности Яа от 0,63 до 0,16 мкм) увеличивает долговечность на 40—50%. Образцы из сплава 8-816 после полирования рабочей поверхности выдерживали число циклов вдвое больше, чем до полирования (режим испытания 25ч 980°С). Для сравнения отметим, что в случае механической усталости полирование увеличивает долговечность в 3—4 раза. Дробеструйная очистка поверхности снижает долговечность на 25—30%. [c.95]

Тем не менее наряду с пескоструйной или дробеструйной очисткой до сих пор широко применяют способ очистки абразивными кругами и вращающимися проволочными щетками. Качество поверхности, получаемое при использовании этих механизмов, ниже обеспечиваемого с помощью пескоструйной или дробеструйной очистки. В последнее время в развитых промышленных странах вообще отказались от ручной очистки, особенно на новых стройках, поскольку ручная очистка снижает срок службы защиты поверхности и повышает расходы на заработную плату при обслуживании. Очистка пламенем экономически менее выгодна, чем пескоструйная или дробеструйная, поэтому для нового оборудования ее не используют. Эту технологию целесообразно применять при техническом обслуживании. [c.95]

Крепежные детали после монтажа должны быть защищены двойным слоем грунта. (Сказанное относится и к сварным соединениям.) Однако если предусмотрены пескоструйная и дробеструйная очистки конструкции и окраска ее после монтажа, то в цехе стальных конструкций окрашивают только стыковые поверхности. [c.96]

Преимущества удаление ржавчины, окалины и нанесение грунта позволяют избежать неблагоприятного воздействия погодных условий, обеспечивая тем самым своевременность поставки и выполнения плана монтажа при монтаже исключается очистка и нанесение грунтовых покрытий, что дает большую экономию времени на строительную площадку не требуется доставлять материал и-машины для пескоструйной или дробеструйной очистки исключается использование кремниевого песка, применяемого на монтажных участках, наличие которого затрудняет проведение других работ опускаются операции контроля сварных соединений при монтаже, так как все поверхности окрашивают в цехе уменьшается потребность в площадях для хранения окрашенных стальных конструкций при монтаже, поскольку конструкции с отвержденным покрытием можно укладывать более плотно. [c.97]

Для удаления ржавчины, окалины и нанесения грунтовых покрытий непосредственно перед монтажом строительная площадка должна быть оборудована. Поставка и разгрузка стальных конструкций должна обеспечивать возможность песко- и дробеструйной очистки и окраски. Влияние неустойчивой погоды можно исключить, построив помещения для очистки и окраски. Это могут быть и конструкции из дерева и пластиков. Помещение для окраски следует располагать так, чтобы оно не загрязнялось пылью от песко- или дробеструйной очистки. [c.97]

Если конструкции подвергают песко- и дробеструйной очистке после монтажа и наносят полную систему лакокрасочных покрытий, важно, чтобы была обеспечена правильность процесса нанесения отдельных покрытий и чтобы покрытия по возможности имели разные оттенки. При окраске необходимо руководствоваться инструкциями изготовителя лакокрасочных материалов. Готовую систему лакокрасочных покрытий нельзя сразу же подвергать воздействию окружающей среды, например воды, углеводородов, различных электролитов и т. д. [c.97]

Газопламенное цинкование можно проводить только в цехах цинкования, удаленность которых от строительной площадки не должна быть большой, чтобы расходы на транспортирование были минимальны. Заказчику следует также учитывать, что срок службы оцинкованных конструкций или технологического оборудования можно увеличить, нанеся дополнительные лакокрасочные покрытия. Восстановление этих покрытий на оцинкованных или металлизированных конструкциях проводится нанесением нового лоя. Такой способ пригоден для оборудования, песко- или дробеструйная очистка которого либо невозможна, либо проводится только в исключительных случаях, например для мачт линий электропередачи, коммутационных устройств и т. д. [c.98]

Поковки и отливки следует поставлять на монтажную площадку после песко- или дробеструйной очистки и с грунтовым лакокрасочным покрытием. Возможности для такой подготовки поверхности есть почти в каждом литейном цехе и должны быть в каждом кузнечно-прессовом цехе. [c.103]

На машиностроительном заводе, где количество обрабатываемого металлургического материала позволяет использовать проектные мощности оборудования для песко- или дробеструйной очистки и нанесения лакокрасочных материалов, например, напылением, применяют следующую последовательность технологических операций по выполнению подготовительных работ отгрузка проката на наружную площадку подача проката к машине для очистки обработка проката в проходной мащине очистки нанесение грунта, например, распылением в камере сушка горячим воздухом [c.103]

После песко- или дробеструйной очистки детали поступают [c.103]

Подготовленный таким образом прокат пригоден для подачи на технологический цикл обработки в крытых помещениях. После обработки согласно требованиям заказчика или действующих стандартов ЧСН сварные швы следует подвергнуть песко- или дробеструйной очистке в камере, оснащенной ручным пневматическим пистолетом. Габариты камеры должны соответствовать максимальным размерам изделия. [c.104]

Грунтовку швов после песко- или дробеструйной очистки целесообразно проводить в окрасочной камере таких же размеров, как камера для очистки. Здесь же можно нанести распылением лакокрасочные покрытия в контролируемых условиях и с большой экономией. [c.104]

Если на сварные швы должно быть нанесено газопламенное напыление цинка или алюминия, необходимо провести песко- или дробеструйную очистку всей детали в камере, а алюминий или цинк напылять в отдельной камере металлизации. [c.104]

Дробеструйная очистка. Качество очищенной поверхности контролируют визуально, сравнивая поверхность с изображениями, приведенными в приложении к ЧСН 03 8221 [c.110]

Рабочая среда для дробеструйной очистки стали под лакокрасочное покрытие — стальной или чугунный гранулят либо дробь ло стандарту ЧСН 42 9823. [c.110]

Очистка вручную согласно изображениям СгЗ, Dr3 или дробеструйная очистка согласно ol, Del по приложению к ЧСН 03 8221 со степенью очистки о1 5 [c.112]

Дробеструйная [очистка согласно изображениям Со2, Do2 по приложению к ЧСН 03 8221 со степенью очистки о2 3 [c.112]

I II III Ручная очистка согласно изображениям Сг 3, Dr 3 по приложению к ЧСН 03 8221 Дробеструйная очистка согласно Со2, Do2 по приложению со степенью очистки о2 Дробеструйная очистка согласно изображениям АоЗ, ВоЗ, СоЗ, Do3 по ЧСН 03 8221 со степенью оЗ 4 3 2 [c.113]

Лакокрасочные покрытия наносят на сухую обезжиренную поверхность, очищенную от ржавчины и окалины, обычно после дробеструйной очистки. [c.124]

Примечание. Грунтовое лакокрасочное покрытие мест или ребер, предназначенных под сварку при толщине до 25 мкм возможна газовая сварка, дуговая электросварка и точечная сварка электрическим сопротивлением применяется также для изделий, которые должны обладать высокой коррозионной стойкостью сушка в течение 15—60 мин, следующее лакокрасочное покрытие наносят через 24 ч поверхность стали должна быть подвергнута дробеструйной очистке до степени о1 согласно изображению ol или Dol в приложении к ЧСН 03 8221 толщина покрытия не должна превышать 25 мкм для кроющего слоя можно применять все виды лакокрасочных материалов защитное действие сохраняется в течение шести месяцев. [c.124]

Шероховатость поверхности, выраженная среднеарифметическим отношением Ra в соответствии со стандартом ЧСН 01 4550, должна находиться в пределах 6,3—12,5 мкм. Поверхность после дробеструйной очистки должна быть чистой, без остатков окалины и продуктов коррозии. [c.126]

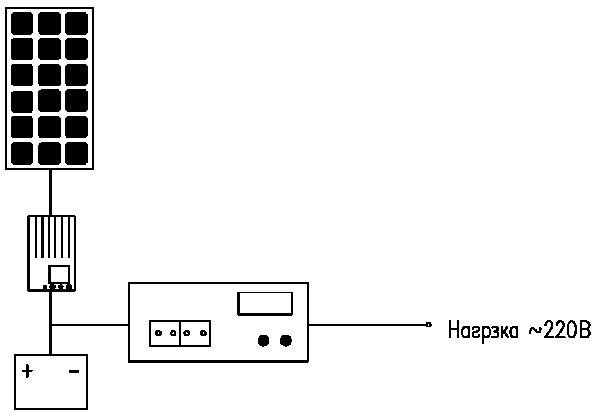

Напылению предшествует дробеструйная очистка поверхности металла, причем размеры дроби должны строго соответствовать требуемым. Слишком мелкая дробь не даст достаточной для равномерного сцепления шероховатости поверхности. Очень [c.60]

Кроме предварительной обработки металлов при напылении, дробеструйная очистка может служить для удаления значительной окалины с поверхности металла или для придания ей нужной степени шероховатости в декоративных и других целях. При необходимости получения так называемой сатинированной поверхности можно прибегнуть к влажной пескоструйной обработке. В основном она аналогична процессу дробеструйной обработки, но при этом используется более мелкий абразивный материал, который подается под большим давлением струи водяного пара. [c.61]

| Рис. 2.2. Камера дробеструйной очистки |  |

Для дробеструйной очистки применяют аппараты различных типов. Наибольшее распространение получили одно- и двухкамерные аппараты периодического и непрерывного действия, в которых дробь распыляется под давлением 0,5—0,7 МПа. Производительность аппаратов по очищаемой поверхности — от 1 до 8 м ч. [c.209]

Производят дробеструйную очистку аппаратами с соплом диаметром до 8 мм под давлением 0,5—0,6 МПа и с минимальным расходом воздуха 5 м /мин, а с соплом диаметром 8— 12 мм под давлением 0,6—0,8 МПа с расходом воздуха [c.107]

Грунтовки-модификаторы разрешается использовать в том случае, если современные средства очистки от ржавчины (песко- и дробеструйная очистка) не применимы, а также после очистки ручным способом. [c.107]

При песко- и дробеструйной очистке следует соблюдать Правила устройства и безопасной эксплуатации сосудов, работающих под давлением Госгортехнадзора СССР. На пескоструйные аппараты должны быть паспорта завода-изготовите-ля с указанием рабочего давления. Аппараты необходимо периодически подвергать освидетельствованию и испытанию, о чем делать соответствующую запись в паспорте. [c.108]

К механическим видам очистки относятся пескоструйная, дробеструйная и очистка ручным инструментом. При пескоструйной (или дробеструйной) очистке струя просеянного и просушенного кварцевого песка (или чугунной дроби) направляется схатнм воздухом на поверхность аппарата. Песок, ударяясь о металл, очищает его и при,дает поверхности металла равномерную шероховатость, которая обеспечивает хорошую прилипаемость клеев, грунтовок и других материалов к защищаемой поверхности. [c.63]

Правильно сконструированные и хорошо изготовленные протекторы могут работать до полного почти израсходования используемого протекторного сплава. У протекторов худшего качества большая или меньшая часть материала может во время службы отвалиться и поэтому перестанет давать эффект катодной защиты. По этим же соображениям необходимо обеспечить хорошее сцепление между протекторным сплавом и сердечником (держателем). Согласно техническим условиям 07], сцепление должно распространяться не менее чем на 30 % площади контакта. У высококачественных протекторов этот процент значительно выше, потому что между протекторным сплавом и держателем образуется промежуточный сплавленный слой. Чтобы облегчить формирование такого слоя, держатель должен быть тщательно очищен. Органические загрязнения удаляют в соответствующей ванне (растворителем РЗ). Ржавчину растворяют в солянокислотной травильной ванне. После промывки и сушки держатель приобретает светлую (неокисленную) металлическую поверхность и его можно сразу же заливать протекторным сплавом. Светлую поверхность держателей можно получать также дробеструйной очисткой до класса чистоты по стандарту Sa 2V2 [27] и затем сразу же заливать ее сплавом. [c.190]

Разработка материалов покрытия более высокого качества может привести и к повышению требований к подготовке поверхности. В общем случае в настоящее время при струйной (дробеструйной) очистке требуют обеспечивать нормативную степень чистоты Sa З /г [16] и возможности сразу же наносить покрытие. Другие способы подготовки, например огпеструйная (огневая) зачистка, отходят на задний план. Критерии совместимости с катодной защитой нуждаются еще в уточнении в ходе дальнейших исследований. Одним из основных требований является применение связующих, прочных против омыления, и пигментов (красителей), стойких к восстановлению. Еще одним влияющим фактором может быть проводимость для щелочных нонов. Этот фактор однако пока не исследован, но качественно оценивается по величине сопротивления покрытия. Соответствующие требования должны предъявляться и к противообрастающим покрытиям. При слишком сильном омылении связующих они могут очень сильно набухать или выщелачиваться, вследствие чего эффективность их действия будет потеряна. [c.357]

Недостатки производственные участки стальных конструкций обычно удалены от заказчика, который не может контролировать работы, связанные с противокоррозионной защитой при автоматизированной песко- и дробеструйной очистке по недосмотру может применяться слишком крупный гранулят или другая рабочая среда, что приводит к повышению шероховатости обработанной поверхности в цехах стальных конструкций требуется дорогостоящее автоматическое оборудование для нанесения лакокрасочных покрытий загрунтованная поверхность может быть повреждена при транспортировании, погрузке, разгрузке и монтаже. Повреждение грунта приводит к снижению качества всей лаксжра-сочной системы. [c.97]

Песко- или дробеструйную очистку можно проводить на проходной машине с входным пролетом размером, например, 1800Х Х500 мм. Очистная машина может быть оборудована входной секцией для дозирования и подачи. [c.103]

Лакокрасочное покрытие следует наносить в кратчайший срок после дробеструйной очистки, чтобы не возникла коррозия в помещениях — не более чем через 8 ч после дробеструйной очистки на открытом воздухе в более короткий сррк при соблюдении правил, приведенных в стандарте ЧСН 03 8250. [c.110]

Срок сл] Ручная очистка согласно изображениям Сг 3, Dr 3 Дробеструйная очистка согласно изображениям ol, Dol по приложению к ЧСН 03 8221 Степень очистки о1 Дробеструйная очистка согласно изображениям Со2 Do2 по приложению к ЧСН 03 8221 Степень очистки о2 гхбы лакокрасочных покрытий новых конструкций водны (ЧСН 03 8270) 5 4 4 3 1,5 [X сооружений [c.113]

I II III LIV 13. Срок слу] Ручная очистка согласно изображениям Сг 3, Dr 3 по приложению к ЧСН 03 8221 Дробеструйная очистка согласно Со2, Do2 согласно приложению со степенью очистки о2 Дробеструйная очистка со степенью очистки о2 Подготовка в зависимости от условий эксплуатации кбы повторных лакокрасочных покрытий конструкций водн1 (ЧСН 03 8270) 4 4 3 1 Ь1Х сооружений [c.113]

Для песко- и дробеструйной очистки используют сопла минералокерамические, фар( )оровые, чугунные или из твердых сплавов. Расстояние от сопла до очищаемого металла должно быть не менее 150—200 мм, угол наклона к металлу 75—80°. [c.107]

mash-xxl.info

Пескоструйная и дробеструйная очистка - Справочник химика 21

Механические способы. К ним относятся дробеструйная, пескоструйная, очистка механизированным ручным инструментом и вручную стальными щетками. Наиболее эффективны пескоструйная и дробеструйная очистки, так как позволяют удалить окалину, получить хорошо очищенную поверхность с равномерной шероховатостью, что обеспечивает хорошее сцепление покрытия с защищаемой поверхностью и наибольший срок службы покрытия. [c.466]

Лучшие способы подготовки поверхности — пескоструйная и дробеструйная очистка. Однако использование этих способов технически трудно осуществимо для крупных металлоконструкций. Поэтому за последнее время значительно возрос интерес к подготовке ржавой поверхности под окраску преобразованием продуктов коррозии. [c.194]Более качественной и высокопроизводительной является пескоструйная и дробеструйная очистка поверхности. При этих способах ржавчина и другие загрязнения удаляются с поверхности металлическим песком или дробью, которые выбрасываются из сопла пескоструйного аппарата со скоростью 10... 15 м/с. Разрушению слоя загрязнения и его удалению способствует направление струи песка или дроби под углом 75...80° к поверхности на расстоянии 75... 150 мм от нее. После такой обработки поверхность очищают сжатым воздухом от пыли и остатков песка. [c.83]

Пневматическая пескоструйная и дробеструйная очистки [33 ] впервые была применена в литейных, кузнечных, термических и котельно-сварочных цехах. [c.99]

Крепежные детали после монтажа должны быть защищены двойным слоем грунта. (Сказанное относится и к сварным соединениям.) Однако если предусмотрены пескоструйная и дробеструйная очистки конструкции и окраска ее после монтажа, то в цехе стальных конструкций окрашивают только стыковые поверхности. [c.96]

Механическую обработку изделий перед нанесением защитных покрытий можно производить вручную, в барабанах или колоколах и с помощью специальных аппаратов (пескоструйная и дробеструйная очистка кварцевым песком или стальными опилками). [c.123]

Сравнивая между собой пескоструйную и дробеструйную-очистку литья, можно установить, что чугунная дробь обладает меньшей изнашиваемостью и резко уменьшает образование пыли. Но, с другой стороны, для очистки дробью требуется более сильное давление воздуха, чем при песке (около 5—6 ат), что 276 [c.276]

Для предварительного удаления нагара, ржавчины и окалины перед обычным обезжириванием и травлением в некоторых случаях применяют комбинированное обезжиривание и травление. Этот способ заменяет пескоструйную и дробеструйную. очистку многих изделий. [c.77]

Пескоструйная и дробеструйная очистка. Сущность метода заключается в следующем. На обрабатываемую [c.89]

После пескоструйной и дробеструйной очистки металлической поверхности достаточно лишь обдуть ее сухи.м сжатым воздухом. Но в местах сильных жировых загрязнений обязательно производится обезжиривание до пескоструйной очистки. [c.33]

Пескоструйная и дробеструйная очистка осуществляется мелкозернистым металлическим песком (кварцевый песок в настоящее время не применяется, так как образует вредную для здоровья пыль) и чугунной или стальной дробью. [c.196]

Для пескоструйной (и дробеструйной) очистки могут быть применены также стационарные или передвижные установки. [c.101]

При пескоструйной и дробеструйной очистке следует применять металлический песок (или дробь), электрокорунд или в закрытых камерах — кварцевый песок. Зернистость песка и дроби — до [c.13]

Пескоструйную и дробеструйную очистку производят в специальной закрытой камере, снабженной вентиляцией. Оператор снабжается индивидуальными средствами защиты. Из соображений безопасности работ применение горного (кварцевого) песка запрещено, так как его пыль вызывает заболевание — силикоз легких. [c.156]

Пескоструйная и дробеструйная очистки должны проводиться в специальных помещениях — камерах, снабженных приточно-вытяжной вентиляцией. [c.293]

ПЕСКОСТРУЙНАЯ И ДРОБЕСТРУЙНАЯ ОЧИСТКА [c.295]

Наиболее эффективной является пескоструйная и дробеструйная очистка, позволяющая получить хорошо очищенную поверхность с равномерной шероховатостью, обеспечивающей наибольшее сцепление покрытия, с защищаемой поверхностью и наибольший срок службы. Пескодробеструйный способ применяют для очистки металла толщиной не менее 3 мм, в противном случае возможна остаточная деформация конструкции. Этот способ является единственным, позволяющим удалить окалину. Его сущность состоит в том, что струя песка (дроби), взвешенного в сжатом воздухе при давлении 0,4.,.0,6 МПа, направляется со скоростью не менее 80 м/с через специальную насадку на обрабатываемую поверхность и очищает ее. В качестве абразивных материалов применяют стальной высококремнстый песок крупностью 0,3... 1 мм, стальную колотую дробь ДСК № 02... 1 с содержанием кремния 2,3...2,6%, стальную литую дробь ДСЛ № 03... 15, чугунную колотую дробь ДЧК № 05...2, с содержанием кремния 1,5...2 % (ГОСТ 11964—84), кварцевый речной или горный песок с крупностью зерен 0,5... 2,5 мм и влажностью не более 5 % без пылевидных и глинистых включений. Металлический песок и дробь выпускает Старооскольский механический завод. Не допуска- [c.38]

Весьма эффективна пескоструйная и дробеструйная очистка с по мощью двухрожкового соплодержателя (рис. 51), у которого рожки согнуты так, что факел составляет с поверхностью трубы угол в 30°. Производительность труда при использовании двухрожкового соплодержателя значительно увеличивается, а качество очистки улучшается. [c.197]

О существенном влиянии подготовки поверхности на скорость коррозионного растрескивания свидетельствуют также данные Ажогина [1]. При исследовании коррозионного растрескивания высокопрочной стали 30 ХГСНА в 20%-ном растворе серной кислоты +30 г/л Na l он установил, что шлифование увеличивает скорость коррозионного растрескивания, а пескоструйная и дробеструйная очистка, а также снятие поверхностного слоя металла (23 м/с) химическим путем снижают ее. [c.84]

chem21.info

Дробеметная и дробеструйная очистка отливок

Дробеметная и дробеструйная очистка отливок

Дробеметная и дробеструйная очистка отливок Категория:

Литейные цеха

Дробеметная и дробеструйная очистка отливок

Дробеметная и дробеструйная очистка отливок Очистка отливок в дробеструйных и дробеметных установках получила широкое распространение. Такие установки высокомеха-низированы, обеспечивают очистку от легко удаляемого пригара и доводят поверхность до металлического блеска.

В качестве абразивного материала применяется чугунная или стальная дробь размером 0,2—4,5 мм. Применение для этой цели кварцевого песка в нашей стране запрещено, гак как пескоструйный способ очистки создает тяжелые санитарно-гигиенические условия труда.

Дробеструйная очистка отливок обеспечивает высокую чистоту поверхности, однако из-за высокой энергоемкости и запыленности рабочего места применяется в основном для очистки внутренних глубоких и сложных полостей.

Дробеметная очистка более эффективна и экономична, чем дробеструйная. Производительность в 10 раз выше, а расход энергии в 10 раз меньше, чем при дробеструйной очистке, запыленность рабочего места меньше. К недостаткам дробеметной очистки следует отнести затрудненность очистки сложных конфигураций. Поэтому дро-беметные камеры для крупных отливок часто дополняются дробеструйными аппаратами для очистки труднодоступных внутренних полостей.

Очистные дробеметные установки, применяемые в литейных цехах, разделяются на следующие группы: 1) барабаны периодического действия; 2) барабаны непрерывного действия; 3) очистные столы; 4) камеры периодического действия; 5) камеры непрерывного действия.

Дробеметные барабаны (табл. 4.У8) периодического и непрерывного действия предназначены для очистки мелких и средних отливок различных весовых групп. Конструктивное исполнение позволяет встраивать барабаны в поточные линии. Дробеметные барабаны периодического действия применяются в единичном и мелкосерийном производстве, а непрерывного действия — в массовом и крупносерийном производстве.

В массовом производстве для отливок весом до 530 кг и сложной конфигурации применяются дробеметные столы. В зависимости от качества поверхности отливки продолжительность очистки со ставляет 1—5 мин. У мод. 352 и 353 стол периодически вращающийся, а у мод. 345 и 347 — вращается непрерывно. Очистные столы с периодическим вращением могут работать в трех режимах: пооперационном, полуавтоматическом и автоматическом.

В литейном производстве широко применяются дробеметные камеры как периодического, так и непрерывного действия. Отличаются они между собой по габаритам и конструктивному исполнению Дробеметные камеры периодического действия применяются для очистки крупных отливок весом до 50 т в единичном и серийном производстве. Дробеметные камеры непрерывного действия используются в массовом и крупносерийном производстве для очистки отливок весом до 1300 кг.

Выбор оборудования для очистки отливок зависит от серийности производства, веса и сложности отливок.

Читать далее:

Очистка в галтовочных барабанах

Статьи по теме:

pereosnastka.ru

Очистка отливок дробеструйная - Энциклопедия по машиностроению XXL

Поверхность отливок после термообработки в печах с регулируемой атмосферой получается серебристого цвета. Если на отливках имеется окалина (окисление верхних рядов отливок в блоке кислородом воздуха при затвердевании жидкого металла), то она восстанавливается и на отливках образуются отслоившиеся пленки восстановившегося железа, которые портят товарный вид отливок. В этом случае последующей операцией должна быть очистка в дробеструйном барабане и 1и же предварительная очистка в галтовочных барабанах с одновременным выщелачиванием и мойка. [c.367]

Дробь чугунная и стальная (ГОСТ 11964—66) для дробеметной и дробеструйной очистки отливок, поковок и других изделий. Выпускают марок ДЧЛ (дробь чугунная литая) с номерами 05 08 1 1,5 2 2,5 3 3,5 5 и 6 и твердостью HR 50—62 ДЧК (чугунная колотая) и ДСК (стальная колотая)— номера 01 02 03 05 08 1 1,5 2 и 2,5 и HR 50—62 ДСЛ (стальная литая)— [c.71]Расход воздуха 8—157 — Расход энергии 8 — 157 Дробеструйная очистка отливок механическая 8—168 [c.74]

Примечания I. В серийном производстве обрубку целесообразно выполнять с помощью специальных кондукторов и приспособлений, в массовом производстве — на специальных установках. 2. Отливки, полученные из металлических форм, очистке не подвергают. При наличии в таких отливках стержней зачищают только поверхность, соприкасающуюся со стержнем. 3. При массовом и крупносерийном производстве отливок очистка отливок осуществляется в полуавтоматических и автоматических дробеструйных и гидравлических установках. [c.129]

Выбивку отливок осуществляют на специальных выбивных или вибрационных установках. При очистке отливок удаляют заусенцы, зачищают на шлифовальных кругах места подвода питателей и затем их подвергают дробеструйной обработке. [c.181]

Очистка отливок производится следующими способами а) во вращающихся барабанах за счет трения друг о друга деталей и чугунных звездочек , загружаемых в барабаны вместе с отливками б) в гидропескоструйных установках струей воды с песком под давлением до 3 МПа в) в дробеметных (дробеструйных) барабанах и камерах струей чугунной или стальной дроби. [c.324]

Наибольшее распространение нашла очистка отливок дробью и гидроабразивная. Для очистки дробью используют дробеструйные камеры, очистные машины с вращающимся столом, на [c.435]

Очистка отливок заключается в удалении пригара и улучшении чистоты поверхности. Принципиальные схемы основных методов очистки и зачистки заливов по знаковым частям и разъему формы показаны на рис. 12.18. Очистку можно производить галтовкой, дробеметной, дробеструйной, вибрационной и электрохимической обработкой, а зачистку — абразивными кругами и электроконтакт-ным методом. Выбор оборудования для очистки в основном зависит от размеров отливок и серийности производства. [c.230]

У отливок удаляют литники и прибыли на прессах, ножницах, ленточными пилами, газовой резкой и т. д. Очистка отливок от остатков формовочных семей и зачистка сварных швов у сварных заготовок производится дробеструйной или пескоструйной обработкой. [c.105]

Некоторые требования, предъявляемые при изготовлении и эксплуатации дробеструйной и дробеметной очистки отливок (табл. 20). [c.72]

Очистку отливок от остатков пригоревшей смеси и заусенцев производят главным образом путем дробеструйной обработки в барабанах, на столах или в камерах. [c.201]

Отливку, освобожденную от стержней и формовочной смеси, следует очистить от пригоревшей земли, литников, плен, заливов и других шероховатостей. Все эти операции производят в обрубном отделении. Для очистки отливок применяют барабаны, дробеструйные и дробеметные аппараты. [c.269]

Пескоструйные и дробеструйные установки для очистки литья бывают различными как по принципу действия аппаратов для подачи струи песка или металлической дроби на поверхность отливок, так и по конструктивному оформлению и способам подачи подлежащих очистке отливок под струю песка или дроби. На фиг. 185 представлен вращающийся пескоструйный аппарат, действующий по принципу силы тяжести и всасывания песка. Песок, засыпаемый в открытый бак 1 (фиг. 185, а), через отверстие 2 под влиянием собственного веса и разрежения, создаваемого струей воздуха, поступающего через сопло 3, попадает в смесительную камеру 4, из кото- [c.335]

Механизированная очистка литья в зависимости от веса и величины отливок ведется во вращающихся барабанах, в дробеструйных и дробеметных установках. Методы очистки отливок при помощи песка запрещены из-за вредного действия пыли на организм. [c.104]

Схема дробеметного ленточного барабана приведена на рис. 86. Торцовые стенки 4 барабана неподвижны, верхняя часть боковой поверхности образована крышкой 3, неподвижной при работе барабана. Дно барабана образовано пластинчатой лентой 5. Отливки, увлекаемые лентой при ее движении снизу вверх, перекатываются, подвергаясь при этом действию струи дроби, выбрасываемой лопатками турбины 2 со скоростью 70 м/сек. После окончания очистки крышку открывают, ленту пускают в обратную сторону, и отливки выбрасывают в ящик. В эти барабаны отливки загружают ковшовым элеватором 6. Металлическая дробь очищается от пыли и подается элеватором 1 в дробеструйный аппарат. Очистка отливок в барабане продолжается 15—30 мин. [c.175]

Многие литейные цехи осуществляют механизированную очистку чугунного и стального литья в барабанах механического действия и в пескоструйных установках. В настоящее время передовые заводы начали широко применять новые способы очистки литья дробью при помощи дробеструйных и дробеметных установок. Наряду с этими способами применяется наиболее совершенный способ очистки отливок песком с водой — песко-гидравлические установки. [c.337]

Дробеструйный способ очистки литья. Очистка отливок дробью имеет значительные преимущества по сравнению с пескоструйной [c.347]

Установка для дробеструйной очистки отливок Недостаток ряда дробеметных установок заключается в затруднении при очистке внутренних полостей отливок, в которые поток дроби проникает лишь частично и очистка достигается воздействием отраженных дробинок. [c.349]

Для очистки малодоступных внутренних и наружных поверхностей отливок может быть применен метод дробеструйной очистки. Схема дробеструйной установки для очистки отливок поршней [c.349]

Очистка отливок от пригоревшей и приставшей смеси производится с помощью очистных барабанов, пескоструйных и дробеструйных аппаратов гидравлических и песко-гидравлических установок. Зачистка неровностей, заусенцев и других пороков производится с помощью наждачных станков и газовым пламенем. Данные, характеризующие применение зубил, дроби и сопел при очистных операциях, приведены в табл. 236, 237 и 238. [c.473]

Дробеструйная очистка отливок производится в барабанах, на столах и в камерах периодического действия. Отливки очищаются струей мелкой литой чугунной дроби диаметром 0,8— 2,5 мм, выбрасываемой со скоростью 20—30 м/с сжатым воздухом [c.297]

Отливки 15 очищаются, подаются на тележке 8 в дробеструйную камеру 13, где очищаются мелкой дробью, подаваемой из аппарата И сжатым воздухом по трубопроводу 10 с помощью резинового шланга и сопла 9. После очистки отливок дробь вместе с пылью поступает в бункер, находящийся под тележкой 8, а из бункера шнеком 7 подается в сито 6, где она просеивается и отделяется от включений. Просеянная дробь падает в бункер 5, а затем в магнитный сепаратор 4, откуда поступает в бункер 5 и по трубопроводу 14 подается сжатым воздухом от вентилятора 1 в бункер 12, а из него в дробеструйный аппарат И. Пыль от магнитного сепаратора отсасывается вентилятором 19 в циклон 1 , а из него в бункер 17 и элеватором 18 подается в вагон 20. Крупные куски отходов по элеватору 2 поступают в специальный короб. [c.298]

Очистка черных, не подлежащих обработке, поверхносте отливок для контроля качества литья (очистка производите дробеструйными аппаратами, ручными шлифовальными машин ками и другими способами). [c.251]

Конвейерные электропечи для нормализации с контролируемой средой имеют производительность до 300 кг отливок в час с регулируемыми путем изменения скорости движения ленты режимами термообработки. После термообработки в таких печах поверхность отливок получается серебристого цвета. Если на отливках имеется окалина (окисление верхних рядов отливок в блоке), то она восстанавливается и на отливках образуются отслоившиеся пленки восстановившегося железа, которые портят их внешний вид. В этом случае последующей операцией должна быть очистка в дробеструйном барабане или же предварительная очистка в галтовочных барабанах с одновременным выщелачиванием (см. п. 8.4). [c.301]

Гидроабразивная очистка. Этот способ очистки значительно лучше, чем способ очистки сухими абразивами, так как не образуется пыль. Это позволяет рекомендовать именно гидроабразивный способ вместо дробеструйного, особенно для тех отливок, для которых механические способы - единственные, например для отливок из алюминиевых, медных и других сплавов, которые также не могут быть очищены в растворах щелочей. [c.351]

Очистка поверхности отливок производится в барабанах и с помощью пескоструйных и дробеструйных аппаратов. Заусенцы и неровности удаляются с отливок с помощью шлифовальных станков и путём обрубки ручными и пневматическими зубилами. [c.202]

Пескоструйные и дробеструйные аппараты Нагнетательные со свободной струёй Для очистки единичных весьма крупных (тяжёлых) отливок преимущественно вне здания цеха [c.203]

Независимо от разновидности очистные машины представляют собой закрытые камеры, в которых размещаются отливки и на них направляется поток дроби. Дробь может выбрасываться сжатым воздухом (дробеструйные машины) или лопатками вращающихся турбин (дробеметные очистные установки). Последний способ выбрасывания дроби применяется чаще, так как он примерно в 10 раз эффективнее дробеструйного, а его энергоемкость также в 10 раз меньше. Недостаток дробеметной очистки — затруднительность очистки внутренних полостей отливок сложной конфигурации. Техническая характеристика дробеструйных и дробеметных аппаратов приведена в табл. 7. [c.436]

Очистку металлической дробью. Очистка отливок в дробемст-ных или дробеструйных камерах рациональна при условии применения дроби размером не более 0,3 мм. Очистка крупной дробью приводит к ухудшению поверхности отливок, так как дробь постепенно измельчается и превращается в пыль, что требует создания специальных сепарирующих устройств. [c.350]

Дробемётные установки очистные с вращающимся столом 7 — 615 Дробеструйная очистка отливок — Зёрна гранулированные — Размеры 8 — 157 [c.74]

Дробеструйную и дробеметную очистку используют главным образом для очистки отливок, получаемых в песчаных формах и кокилях. Для очистки используют стальной песок или стальную дробь фракции 0,3—0,8 мм для крупных отливок 0,2—0,3 мм для средних 0,1—0,2 для мелких. Очистка более крупной дробью приводит к увеличению шероховатости поверхности отливок. В случае применения дробе- [c.436]

При массовом и крупносерийном производстве отливок очистка отливок осуществляется в полуавтоматических и автоматических дробеструйных и пифавлических установках. [c.218]

Очистка отливок производится также с помощью специальной дробеструйной установки, принцип действия которой заключается в том, что на поверхность отливок, подлежащих очистке, направляется струя сжатого воздуха, несущая в, себе чугунную или стальную дробь. Для очистки крупных отливок применяют пескогидравлические установки. Зачистка отливок после их очистки производится на стационарных и передвижных наждачных станках. [c.263]

Для очистки поверхности деталей от ржавчины и окалины (чаще всего для очистки отливок и поковок) применяются песко-, дробеструйная и гидроабразивная обработка. При дробеструйном способе очистка поверхности металлов происходит в результате действия песка или дроби, выбрасываемых с больнюй силой струей сжатого воздуха. [c.37]

Операции очистки литья заключаются в удалении с поверхности отливок приставшей и пригоревшей земли, зачистке неровностей в местах примыкания к отливке литниковой системы, удалении и зачистке заливов, получающихся в разъеме формы и у стержневых знаков. Очистка мелкого литья от приставшей и пригоревшей земли производится в очистных барабанах, при вращении которых отливки трутся одна о другую. Очистка отливок производится также с помощью специальной дробеструйной установки, принцип действия которой заключается в том, что на поверхность отливок, подлежащих очистке, направляется струя сжатого воздуха, несущая в себе зерна чугунной (стальной) дроби. Для очистки крупных отливок применяют пескогидравлические установки. Зачистка отливок после их очистки производится на стационарных и передвижных наждачных станках. [c.247]

Для очистки отливок, поковок, удаления термической окалины Применяется пескоструйная и дробеструйная обработка. Она заключается в обработке поверхности металла струей сухого кварцевого песка или стальной дроби. Ударяясь о металл, частицы песка сбивают окалину, прочно приставшие загрязнения и оставляют на поверхности следы в виде ме тких выбоинок. Исчезают небольшие риски, и поверхность металла становится матовой. [c.6]

Исправление дефектов, например раковин, возможно при помощи газовой или электродуговой сварки, а также заварки расплавленным металлом, а отбел устраняют длительным отжигом. Для обрубки заливов и заусенцев применяют пневматические зубила, наждачные круги, а стальные прибыли отрезают при помощи электродуги. Для очистки отливок от формовочной и стержневой смесей применяют очистные вращающиеся барабаны, пескоструйные и дробеструйные аппараты, гидравлические и песчано-гидравлические методы очистки и т. п. [c.133]

Дробеструйный двухкамерный пневматическай аппарат 334М Габариты в мм длина 2120 ширина 1650 высота 840 Радиус действия 3000 мм. Расход дроби на 1 m 2,5—3,5лг Для очистки отливок в мелкосерийном производстве [c.471]

Извлеченные из форм отливки подлежат обрубке и очистке. Обрубка состоит в отделении от отливки литниковой системы, прибылей, выпоров, различных заусенцев (в особенности — по плоскости разъема форм и у стержневых знаков). Очистка отливок — операция удаления стержней и каркасов из внутренних полостей, а также удаление пригара с поверхности отливок. Операции обрубки осуществляют вручную (мелкие единичные отливки), с помощью пневматических зубил, электро- и газорезкой, плазменной резкой, на специальных прессах, ленточными пилами. Очистка производится на выбивных решетках (совместно с выбивкой), в гидрокамерах, специальных очистных галтовочных барабанах, дробеметных и дробеструйных камерах. Далее отливки, если необходимо, проходят 1ермическую обработку, а затем контроль и сдачу в механические цехи. [c.298]

Участок стального литья оборудуется землеприготовительным оборудованием (бегуны, роеры), формовочными машинами, выбивной решеткой. На участке должно быть место для ручной формовки и соответствующее оиочное хозяйство. Для плавки металла устанавливают электропечь и печь для отжига и нормализации отливок. Площадь участка, размеры и количество оборудования определяется в зависимости от характера и размеров оборудования, которым оснащено предприятие. Если на заводе имеется сталелитейный цех, то участок стального литья ремонтно-заготовительного цеха должен быть рассчитан на отливку деталей мелких и средних размеров с тем, чтобы крупные детали отливались в основном сталелитейном цехе. Участок чугунного литья создается аналогично участку стального литья. Участок цветного литья должен обеспечивать отливку бронз различных марок, алюминия, сплавов ЦАМ, а также выполнение работ по заливке биметаллических деталей. Для этой цели на участке устанавливают станок для центробежной заливки тел вращения бронзой и баббитом. Участок очистки литья оснащается средствами обрубки (пневматический инструмент, подвесные и стационарные обдирочно-шлифовальные станки) и очистки (дробометы, дробеструйная камера). Здесь должно очищаться все стальное, чугунное и цветное литье цеха. [c.113]

Очистка отливок дробью основана на абразивном и скалывающем действии потока дроби на поверхностный слой отливки, покрытой корочкой пригара и окалины. Различают дробеметную и дробеструйную очистки. При дробеструйной очистке дробь с помощью сжатого воздуха направляется на очищаемую отливку со скоростью до 20—80 м/с. Оптимальное расстояние между соплом и очищаемой поверхностью отливки 300—500 мм. Техническая характеристика наиболее распространенных дробеструйных аппаратов, изготовляемых Усманским заводом литейного оборудования, приведена в табл. VIII.6. [c.617]

Способы очистки отливок по выплавляемым моделям подразделяют на механические и химико-термические. Кроме того, известны комбинированные способы, например галтовка отливок в кипящем щелочном растворе. Использование какого-либо одного способа очистки для всей номенклатуры отливок, как правило, нерационально, а иногда и практически невозможно. Поэтому для окончательной очистки следует применять поочередную, ступенчатую очистку, например щелочение и дробеструйную обработку. К механическим способам относят очистку дробью, металлическим песком, ги-дроабразивную в галтовочных барабанах. [c.282]

Перед началом каждой плавки на дно гранисажного графитового (или медного) тигля укладывают до 307о от массы плавки крупнокусковых отходов собственного производства (прибыли, стойки, брак отливок), прошедших механическую и химическую очистку. Механическую очистку производят в галтовочных барабанах, а также на дробеструйных и дробеметных установках. Механическая очистка в течение 2 - 8 ч позволяет очистить поверхность металла на глубину до 0,1 мм. [c.303]

Для уборки из-под решеток выбитой из опок отработанной формовочной земли применяется система подземных транспортеров или пневмотранспорт.. Для механизации наиболее трудоемкой и тяжелой операции по очистке и обрубке литья были спроектированы, изготовлены и установлены специальные очистные машины очистные барабаны, пескоструйные и дробеструйные камеры. Для предварительной очистки поверхности отливок от земли и выбивки из них стержней спроектированы и построены мош,ные гидроочистные камеры размером 12x12 м. [c.196]

Далее приводятся технические характеристики дробеструйной (44612) и гидропескоструйной (44712) камер с ручным управлением, выпускаемых заводом Амурлитмаш и предназначенных для очистки мелких отливок из цветных сплавов массой до 15 кг. [c.438]

mash-xxl.info

Дробеструйная очистка - Справочник химика 21

из "Защитные лакокрасочные покрытия Издание 5"

Преимуществом дробеструйной обработки поверхности является хорошее качество очистки, продолжительный срок службы дроби или металлического песка и возможность их многократного использования ограниченная запыленность воздуха, в основном частидами ржавчины и окалины незначительный износ сопел небольшой расход воздуха при значительной производительности возможность механизации и автоматизации процесса очистки. Отечественной промышленностью выпускаются различные типы аппаратов для дробеструйной очистки поверхности (табл. 5). [c.103] Изучено влияние микропрофиля поверхности на защитные свойства лакокрасочных покрытий [6). Показано, что отливки из серого чугуна должны быть загрунтованы в течение суток после их очистки дробью. В случае уменьшения микропрофиля поверхности отливок заш,птные свойства покрытия повышаются. При шероховатости поверхности отливок из серого чугуна в пределах 30—140 мкм стойкость покрытия в значительной мере зависит от микронеровностей, неудаленных неметаллических включений, раковин и других нарушений сплошности металла. Лучшие результаты обеспечиваются при обработке поверхности отливок колотой, а не литой дробью. Наиболее перспективно применение дроби 08-2 (ГОСТ 11964—66). [c.104] Большое влияние на качество защитного покрытия оказывают технологические факторы дробеструйной обработки [71 исходное состояние обрабатываемой поверхности, размеры и форма зерна, твердость абразивного материала, продолжительность обработки. Для хорошей адгезии напыляемых неметаллических покрытий с большой толщиной слоя, особенно порошковых, нужна максимальная шероховатость поверхности. Однако для получения покрытий с высокими защитными свойствами и снижения расхода материалов шероховатость не должна превышать 30—40 мкм (в крайнем случае 60 мкм), а толщина нанесенного слоя должна быть больше максимальной глубины профиля. Поэтому целесообразно проводить двухступенчатую обработку в начале крупно--зернистым песком для очистки поверхности, а затем мелкозернистым для выравнивания профиля [8]. [c.104] Дробеметнуюочистку нельзя использовать для подготовки металлической поверхности под фосфатирование, поскольку на ней получается наклеп, препятствующий реакции между металлом и фосфатирующим раствором и, следовательно, образованию фосфатной пленки. Недостатком этого метода является также быстрый износ лопаток ротора [9, с. 6—7]. [c.105] Мелкие детали очищают в галтовочных барабанах, куда вводят песок, чугунные и стальные отливки и пр. [c.105]Вернуться к основной статье

chem21.info