Горячая газовая сварка чугуна. Горячая сварка чугуна

Горячая сварка чугуна

Горячая сварка чугуна позволяет получать сварные соединения, равноценные свариваемому металлу (по плотности, цвету, механическим характеристикам, обрабатываемости и т.д.).

При горячем способе сварки детали перед сваркой подогреваются до температуры 600-650?С и медленно охлаждаются после сварки.

При предварительном подогреве уменьшается разность температур основного металла и металла в зоне сварки. За счет этого снижаются температурные напряжения и, соответственно, уменьшается вероятность появления трещин. Время существования жидкой ванны увеличивается, что способствует выделению из неё газов и уменьшает образование пор. За счет снижения скорости охлаждения шва после сварки не образуются отбеленные участки.

Процесс горячей сварки состоит из следующих последовательно выполняемых операций:

• І - подготовка деталей под сварку;• ІІ - предварительный подогрев деталей;• ІІІ - непосредственно сварка;• ІV - охлаждение сваренных деталей.

ГОРЯЧАЯ СВАРКА ЧУГУНА

Подготовка деталей под сварку

Процесс заключается в тщательной очистке их от загрязнений и разделки комок под сварку. Разделку трещин при подготовке деталей к сварке рекомендуется проводить с помощью специальных электродов. Хорошо зарекомендовали себя для этих целей электроды бельгийской компании Lastek.

Разделочные электроды позволяют с большой скоростью удалять изношенный металл, выжигать масло и примеси из околошовной зоны. U-образная разделка кромок, получаемая при этом, позволяет экономить до 25% дорогостоящих сварочных материалов. Для предохранения расплавленного металла от вытекания и придания шву нужного очертания место сварки формуют с помощью различных формовочных материалов.

Подогрев деталей

Процесс должен осуществляться медленно и равномерно, чтобы не вызвать в деталях больших деформаций и трещин. Способы нагрева и нагревательные устройства применяют в зависимости от характера производства. Подогрев производят в печах, горнах, колодцах или с помощью индукционных нагревателей.

Сварка

Горячую сварку выполняют различными методами: дуговая сварка покрытыми электродами; дуговая сварка угольным электродом; газовая сварка.

Для дуговой сварки покрытыми электродами используют плавящиеся электроды со стержнями из чугунных прутков O 4-20 мм (марок А или Б по ГОСТ 2671-80) со специальным покрытием толщиной 1,5-2,0 мм. Горячую сварку чугуна выполняют на больших токах без перерыва до окончательной заварки дефекта. Сварку ведут при наличии большой сварочной ванны (жидкой), что обеспечивает хорошие условия для удаления из нее газов, неметаллических включений и получение качественного сварного соединения.

Сварка угольным электродом производится постоянным током прямой полярности или переменным током. В зависимости от толщины деталей для сварки используют графитовые или угольные электроды диаметром 6-12 мм. Сила сварочного тока при этом составляет 200-450А. Присадочным материалом служат чугунные стержни марок А и Б. При сварке используют флюсы (бура или смесь буры-50% и соды-50%).

Газовую сварку используют в основном при ремонте дефектов сравнительно небольших размеров. В качестве присадки используют чугунные прутки, а для раскисления применяют флюсы. Перед сваркой кромки тщательно очищают от масла, ржавчины и прочих загрязнений. Для сварки используют нормальное сварочное пламя мощностью 100-120 дм³/ч ацетилена на 1 мм толщины металла. Сварку следует вести с максимально возможной скоростью, не отводя пламя в сторону и защищая ванну восстановительной зоной пламени от воздействия окружающего воздуха.

При горячей газовой сварке чугуна на поверхности жидкой ванны образуется окисная пленка, которая затрудняет выделение газа из жидкого металла. Для облегчения выделения газа сварочную ванну необходимо непрерывно помешивать присадочным прутком.

В машиностроительной и металлургической промышленности при горячей сварке чугуна широкое применение нашла механизированная сварка порошковыми проволоками (ссылка). Металл, наплавленный этими проволоками, по структуре и свойствам близок к основному металлу. Дополнительной защиты зоны дуги не требуется.

Охлаждение деталей

Процесс охлаждения после сварки должен протекать медленно. Для выполнения этого условия детали после сварки охлаждают вместе с печью или под слоем мелкого древесного угля. Медленное охлаждение сваренных деталей позволяет избежать отбеливания чугуна и исключает возникновение больших внутренних напряжений и трещин. Медленное охлаждение оказывает положительный эффект сказывается даже при сравнительно небольшом нагреве - до 150-200°C.

Купить электроды, проволоку, прутки, порошковую проволоку для сварки чугуна можно у компании ПромСварка. Кроме того, технические специалисты компании окажут помощь в подборе материалов для сварки чугуна, выбору оптимального способа сварки для вашего предприятия (учитывая, уже имеющееся у вас оборудование), отработку режимов cварки и наплавки чугуна. Звоните: +375 17 241-78-99.

чугун, горячую сварку чугуна, нагрев чугуна, горячая сварка чугуна, горячей газовой сварке чугуна, горячей сварки, сварка чугуна электродами, подогрев чугуна, охлаждение чугуна, чугунных деталей, чугунные детали, чугунные стержни, чугунные прутки, дуговой сварки покрытыми электродами, дуговая сварка угольным электродом, газовая сварка

Количество просмотров: 1632

promsvarka.by

Горячая газовая сварка чугуна | Сварка и сварщик

Горячая газовая сварка чугуна нашла широкое применение при исправлении дефектов литья, а также ремонте небольших чугунных деталей. Способ горячей сварки чугуна является наиболее надежным, обеспечивающим лучшее качество сварного соединения. Выбор способа сварки определяется составом чугуна, конструкцией детали, характером дефекта и условиями работы. Процесс горячей газовой сварки чугуна разбивается на целый ряд отдельных операций, от которых зависит качество сварного соединения. К этим операциям относятся:

- подготовка деталей под сварку;

- предварительный подогрев деталей;

- сварка деталей;

- охлаждение деталей после сварки.

Подготовка к газовой сварке чугуна определяется видом дефекта отливки или характером поломки детали. Для предотвращения распространения трещин концы их перед сваркой рекомендуется засверливать. Раковины, трещины и другие поверхностные дефекты подготавливают разделкой места заварки. Разделку ведут вырубкой или другими механическими способами. Свариваемое изделие перед сваркой собирают и прихватывают по кромкам. Диаметр прихваток не должен превышать 5-6 мм. Без подготовки кромок сваривают детали толщиной до 4 мм. На деталях толщиной свыше 5 мм выполняют разделку кромок под углом 70-90°.

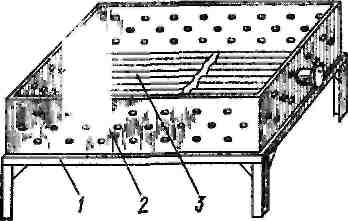

Температура общего предварительного подогрева определяется размером деталей, толщиной стенок, жесткостью конструкции, объемом наплавляемого металла и структурой чугуна. Общий подогрев свариваемых деталей ведется в электрических и газовых печах, а при единичных ремонтных работах - в специальных термических печах, ямах и горнах. Для общего нагрева, а также последующей термической обработки сваренных деталей используют горны и печи различного типа. На рисунке 1 представлен горн, состоящий из металлического каркаса 1 и чугунной опоки 2 с колосниковой решеткой 3. Естественная тяга через колосниковую решетку обеспечивает такую скорость сгорания кокса, которая необходима для постепенного нагрева деталей.

Рисунок 1 - Горн для подогрева чугуна перед сваркой

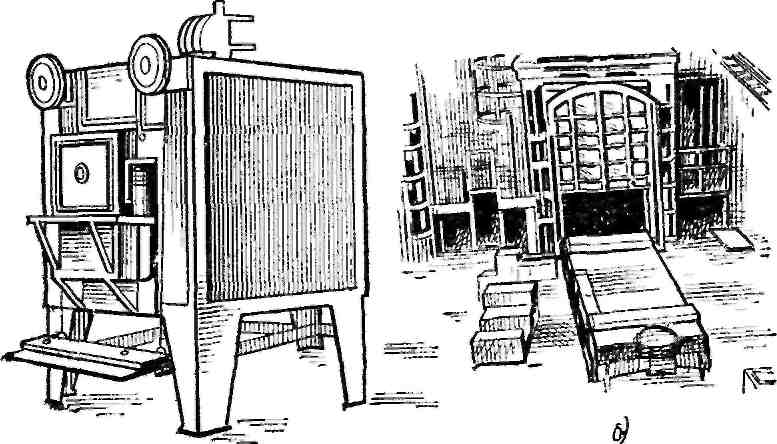

При сварке чугуна используют также камерные печи и печи с выдвижным подом. При отсутствии специальных печей на месте сварки сооружают временные печи. При пользовании временными печами деталь обкладывают древесным углем и закрывают асбестом. Для поступления воздуха делают снизу отверстие или оборудуют специальную систему поддува. После того как свариваемая деталь нагреется до требуемой температуры, ее извлекают из печи и подают на рабочее место сварщика. Во избежание охлаждения свариваемой детали во время сварки ее закрывают листовым асбестом. Открытым остается только место сварки. После сварки изделие медленно охлаждают в яме или вместе с горном. Равномерное и медленное охлаждение предупреждает коробление, образование трещин и структур отбела.

а - камерная; б - с выдвижным подом

Рисунок 2 - Печи при сварке чугуна

Горячую газовую сварку чугуна выполняют нормальным пламенем или пламенем с небольшим избытком ацетилена. В начале сварки пламя горелки устанавливают почти вертикально, по мере сварки делают необходимый угол в зависимости от толщины свариваемого металла. Ядро пламени должно находиться на расстоянии 2-3 мм от поверхности свариваемого металла. Наконечник горелки выбирают из расчета расхода ацетилена 120 дм3/ч на 1 мм толщины свариваемого металла.

В качестве присадки для горячей газовой сварки применяют чугунные прутки марки А диаметром 4, 6, 8 и 12 мм, длиной 250-450 мм. Чугунные прутки марки А имеют следующий химический состав: 3,0-3,5% С, 3,0-3,4% Si, 0,5-0,8 Мn, не более 0,08% S, 0,2-0,4% Р, не более 0,05% Сr, 0,3% Ni. Чугунные прутки марки А с торца маркируют белой краской. Прутки должны храниться в сухом месте в ящиках или на стеллажах. При горячей сварке чугуна необходимо учитывать резкие переход из жидкого состояния в твердое и образование окисной пленки на поверхности жидкой ванны, что затрудняет выделение газа из жидкого металла. Для облегчения выделения газа сварочную ванну необходимо непрерывно помешивать присадочным прутком. При горячей газовой сварке чугуна применяют флюс, способствующий улучшению процесса сварки и удалению образовавшихся оксидов. В качестве флюса используют прокаленную буру или смесь 56% прокаленной буры, 22% углекислого натрия и 22% углекислого калия. Кроме того, при сварке чугуна можно применить газообразный флюс БМ-1 (ТУП 42-64).

В процессе газовой сварки сварщику необходимо следить за тем, чтобы в наплавленном металле не оставалось шлака и расплавленный присадочный металл хорошо сплавлялся с основным металлом. Для получения сварного соединения, свойства которого равноценны свойствам основного металла, необходимо после сварки уменьшить скорость охлаждения. Для этого пламя сварочной горелки отводят от поверхности свариваемого металла на 50-60 мм, а наплавленный металл подогревают пламенем в течение 1-1,5 мин. Для уменьшения внутренних напряжений в массивных деталях сложной конфигурации рекомендуется сваренные детали подвергать вторичному нагреву до температуры 600-750°С и охлаждать вместе с печью.

weldering.com

| Избежать образования трещин, закаленных и отбе- ; ленных участков в околошовной зоне при ручной дуговой сварке можно с помощью подогрева изделия перед сваркой, а затем последующего медленного остывания. Кроме того, при этом улучшается структура металла шва и околошовной зоны. Имеется два способа горячей сварки: полугорячая и собственно горячая. В тех случаях, когда жесткость конструкции сравнительно невелика, применяют подогрев изделия до 600—700 °С только в месте сварки, а при небольшом объеме сварки на изделиях малой толщины — до 300—450 °С. Горячая сварка. Изделия при горячей сварке по-огревают в печах, горнах или других нагревательных сооружениях, обеспечивающих необходимую температуру нагрева, которая зависит от формы и массы детали. Небольшие детали простой формы достаточно нагреть 150—200 °С, детали более сложной формы и большой массы —до 400—450 °С, особо сложной формы — до 550—600 °С. Нагрев до более высокой температуры не рекомендуется, так как это может привести к росту зерна. Для избежания появления в изделии незначительных деформаций и трещин подогревать их следует медленно и равномерно. Медленное охлаждение достигается совместным охлаждением изделия с печью, засыпкой его песком или шлаком. Перед сваркой дефектное место необходимо вырубить до здорового металла, разделать кромки, зачистить свариваемые поверхности. Вырубленное место не должно иметь острых углов, так как жидкий металл может здесь не сплавиться с основным. При большой площади свариваемого участка следует по периметру оградить его графитовыми пластинами, формовочным песком или глиной, замешанными на жидком стекле. Это делается для предотвращения вытекания жидкого металла сварочной ванны. Сварка производится чугунными электродами на постоянном токе обратной полярности, угольным электродом с чугунной присадкой на постоянном токе прямой полярности. Электроды и присадочный металл изготавливают из литых стержней Диаметром 8—12 мм. На стержень наносится специальное графитизирующее покрытие. Обычные конструкции можно сваривать электродами со стабилизирующим меловым покрытием. Для понижения температуры плавления шлаков, образующихся в процессе сварки угольным электродом, используют флюсы, состоящие из буры или смеси 50% буры и 50% соды. Флюс перед сваркой наносится на кромки разделки, овиду большого количества наплавленного металла применяют чугунные электроды больших диаметров (о—16 мм). Сварку производят без перерыва, поддерживая требуемую температуру металла сварочной ванны. При охлаждении металла сварочной ванны он будет плохо сплавляться с основным металлом. В этом случае еле- 1 дует усилить ток и предварительный подогрев. Для охлаждения температуры расплавленного металла ванны рекомендуется подбрасывать в нее куски электрода. Чтобы не делать перерыва при смене электрода, сварку выполняют два сварщика. При большом объеме наплавленного металла сварку ведут участками, которые отделяются друг от друга графитовыми пластинами, а соседние, еще не заваренные участки, заполняют 1 псском. Полугорячая сварка. По технике выполнения сварки и применяемым материалам полугорячая сварка не х отличается от горячей. Для нагрева свариваемого участка можно применять также газовые горелки. Однако тогда необходимо более тщательно следить за равномерностью нагрева. Полугорячую сварку чугуна можно выполнять также низкоуглеродистыми электродами с защитно-легирующими покрытиями (МР-3, УОНИ-13, К-5). При заварке сквозных трещин и дефектов, находящихся на краю детали, следует применять графитовые формы для предотвращения вытекания жидкого металла из сварочной ванны. Для замедления остывания заваренные детали засыпают песком или древесным углем. — При горячей сварке изделия предварительно нагревают до 600—700 °С. При сварке крупных изделий можно применять местный подогрев. При подготовке дефектного места к сварке его тщательно очищают от загрязнения, разделывают для образования полости, легко доступной для сварки, устраивают формовку для предотвращения вытекания металла из сварочной ванны. Формовку выполняют графитовыми или угольными пластинками, скрепленными формовочной массой из кварцевого песка, увлажненного жидким стеклом, или другими формовочными материалами. Формовку производят в опоках. Форму просушивают при постепенном изменении температуры от 60 до 120 °С. После чего изделие подогревают. Применяют несколько способов ручной горячей сварки чугуна. Ручную сварку покрытыми электродами используют в мелкосерийном производстве, при заварке дефектов в труднодоступных местах. При сварке покрытыми электродами с чугунным стержнем на переменном или постоянном токе прямой полярности обеспечивается стабильно хорошее качество. Перед началом заполнения заформованного участка первую порцию расплавленного металла рекомендуется выплеснуть для удаления неметаллических включений. Сварку ведут на токах 900— 1000 А. Для заварки мелких дефектов следует применять покрытые электроды со стержнем из углеродистой стали. Сварку производят на постоянном токе прямой полярности с использованием стандартного оборудования. Сварку выполняют при полужидком металле сварочной ванны обычно электродами диаметром 5 мм на токе 200—250 А. Механические свойства металла сварного соединения аналогичны свойствам основного металла. Газовую сварку чугунных деталей выполняют нормальным пламенем или пламенем с небольшим избытком ацетилена. У деталей толщиной до 5 мм разделку кромок не делают, а у изделий толщиной свыше 5 мм производят разделку кромок под углом 70—90°. Диаметр прихваток 5—6 мм. После нагрева до 500—700 °С в начале сварки пламя горелки устанавливают почти вертикально таким образом, чтобы ядро пламени находилось на расстоянии 2—3 мм от поверхности свариваемого металла. По мере выполнения сварки горелку наклоняют под небольшим углом. Наконечник горелки выбирают из расчета 120 дм3/ч ацетилена на 1 мм толщины свариваемого металла. В качестве присадки применяют чугунные прутки марки А диаметром 4, 6, 8, 10 мм и длиной 250—450 мм. Для облегчения выделения газа металл сварочной ванны необходимо непрерывно помешивать присадочным прутком. С целью удаления образовавшихся при сварке окислов и улучшения процесса сварки используют специальные флюсы. Для получения сварного соединения со свойствами, аналогичными основному металлу, следует уменьшить скорость охлаждения путем отвода пламени сварочной горелки от поверхности свариваемого металла на 50—60 мм, подогревая наплавленный металл пламенем в течение 1— 1,5 мин. Для уменьшения внутренних напряжений в массивных деталях сложной конфигураций их рекомендуются вторично подогреть до 600—700 °С и постепенно охладить. Газовую сварку с местным подогревом до 300— 500 °С применяют, когда место сварки и характер конструкции позволяют использовать местный подогрев без появления трещин и напряжений в свариваемых изделиях. Подогрев выполняют сварочными горелками, паяльными лампами и другими возможными средствами. Состав газового пламени и его мощность при сварке выбирают такими же, как и при сварке с общим подогревом. В качестве присадки применяют чугунные прутки марки Б диаметром 4, 6, 8, 10 и 12 мм и длиной 250—450 мм. Места сварки после окончания процесса медленно охлаждают, покрывая асбестом или засыпая песком. Когда требуется исправить небольшой дефект сложной детали или дефект, расположенный на массивной детали в тонком месте, где укорочение от нагрева при сварке не встречает большого сопротивления, можно применять электродуговую сварку с предварительным нагревом до 250—400 °С (полугорячую сварку). По технике выполнения и применяемым материалам полугорячая сварка не отличается от горячей. Читать далее: Холодная сварка чугунаСварка свинцаСварка никеля и его сплавовСварка титана и его сплавовСварка меди и ее сплавовСварка высоколегированных сталей различных группОбщие вопросы ручной дуговой сварки покрытыми и вольфрамовыми электродамиОбщие вопросы сварки высоколегированных сталейCварка среднелегированных сталейCварка низколегированных сталей |

www.samsvar.ru

Горячая сварка чугуна

Горячая сварка чугуна. Горячая сварка чугуна была разработана Н. Г. Славиковым. Она широко применяется в настоящее время при исправлении дефектов в литых деталях ответственного назначения и при ремонте сложных деталей.

Процесс горячей сварки чугуна слагается из ряда операций, выполняемых обычно в определенной последовательности.

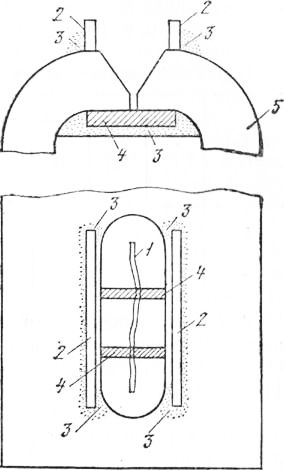

Подготовка дефектного места к сварке заключается в тщательной очистке его от загрязнений, в разделке для образования полости, легко доступной для воздействия сварочной дуги, в формовке для предотвращения вытекания металла из сварочной ванны. Формовка производится в опоках графитовыми или угольными пластинками, скрепленными формовочной массой из кварцевого песка, увлажненного жидким стеклом или другими формовочными материалами (рис. 1). Форму необходимо просушить при постепенном изменении температуры от 60 до 120°, после чего производить дальнейший подогрев. В зависимости от размеров, формы деталей, объема сварки и месторасположения дефекта подогрев производится в специальных печах, горнах или колодцах (рис. 2) до температуры 600 - 700°. В крупных деталях простой формы может применяться местный подогрев. Сварка нагретых деталей производится чугунными электродами, состоящими из стержня диаметром 6 - 12 мм марки Б по ГОСТ 2671-44 и специального покрытия (например, ОМЧ-1, которое содержит 41% графита, 9% ферромарганца, 25% мела, 25% полевого шпата). Толщина покрытия 1,2 - 1,5 мм.

Сварка ведется на постоянном или переменном токе при повы- шенных режимах I = (50 - 60)d, отдельными ваннами размером 50 - 60 см2. При большей площади дефекта производится выформовка отдельных участков, завариваемых при поддержании ванны в жидком состоянии. После затвердения заваренного участка графитовая пластинка переставляется, и сваривается следующий участок, так без длительных перерывов до окончания сварки всего дефектного места. По окончании сварки деталь засыпается сухим песком или мелким древесным углем, покрывается асбестом и вместе с печью или горном медленно охлаждается.

Сварку чугуна с нагревом до 250 - 400° (или, как ее называют, полугорячую) применяют, когда требуется исправить небольшой дефект сложной детали или дефект, расположенный на массивной детали в таком месте, где укорочение от нагрева при сварке не встречает большого сопротивления.

В отношении подготовки дефектного места к сварке, электродов, режимов, условий охлаждения после сварки, сохраняются те же требования, что и при холодной сварке чугуна. Формовка требуется только при заварке сквозных дефектов.

Для того чтобы в околошовной зоне наплавки не было отбела на 1-м участке и мартенсита на 2-м, необходимо засчет тепла дуги выдерживать наплавленный металл в жидком состоянии более длительное время, что уменьшит скорость охлаждения околошовной зоны и обеспечит качество наплавки, близкое к наплавке, получаемой при горячей сварке чугуна.

Рис. 1. Схема горячей сварки чугуна: 1 - электрод; 2 - графитовые пластины; 3 - формовочная смесь.

Рис. 2 Горн для подогрева с поворотным зонтом.

ЛИТЕРАТУРА

В.П. Демянцевич, С.И. Думов Технология электрической дуговой сварки., МАШГИЗ,1959.

oitsp.ru

Технология газовой сварки чугуна

Характеристика и классификация чугунов

Чугуном называется сплав железа с углеродом, содержащий углерод от 2 до 6,67%. Наряду с углеродом в чугуне содержится кремний, марганец, сера и фосфор. Содержание серы и фосфора в чугуне больше, чем в стали. Чугун делится по структуре — на белый, серый и ковкий; но химическому составу — на легированный и нелегированный.

Белый чугун — это такой чугун, в котором большая часть углерода химически соединена с железом в виде цементита (Fe3C), Цементит имеет светлый цвет, обладает большой твердостью и хрупкостью. Поэтому белый чугун также имеет в изломе светло-серый, почти белый цвет, очень тверд, не поддается механической обработке и сварке, поэтому ограниченно применяется в качестве конструкционного материала. Белые чугуны используются для получения ковких чугунов.

Серый чугун — это такой чугун, в котором большая часть углерода находится в свободном состоянии в виде графита. Серый чугун мягок, хорошо обрабатывается режущим инструментом, в изломе имеет темно-серый цвет. Температура плавления серого чугуна — 1100— 1250° С. Чем больше в чугуне углерода, тем ниже температура его плавления и выше жидкотекучесть.

Кремний уменьшает растворимость углерода в железе, способствуетраспаду цементитас выделением свободного графита. При сварке происходит окисление кремния, окислы кремния имеют температуру плавления более высокую, чем свариваемый металл, и тем самым затрудняют процесс сварки.

Марганец связывает углерод и препятствует выделению графита. Этим самым он способствует отбеливанию чугуна. Марганец образует сернистые соединения (MnS), не растворимые в жидком и твердом чугунах и легко-удаляемые из металла в шлак. При содержании марганца более 1,5% свариваемость чугуна ухудшается.

Сера в чугунах является вредной примесью. Она затрудняет сварку, понижает прочность и способствует образованию горячих трещин. Сера образует с железом химическое соединение — сернистое железо, препятствует выделению графита и способствует отбеливанию чугуна. Верхний предел содержания серы в чугунах — 0,15%. Для ослабления вредного влияния серы в чугунах содержание марганца должно быть в три раза больше.

Фосфор в чугуне увеличивает жидкотекучесть и улучшает его свариваемость, но одновременно понижает температуру затвердевания, повышает хрупкость и твердость.Содержание фосфора в серых чугунах не должно превышать 0,3 %.

Наиболее прочен серый чугун марки СЧ 44-64, твердость по Бринеллю составляет от 229 до 289.

Ковкий чугун получают из белого чугуна термической обработкой — длительной выдержкой при температуре 800—850° С. При этом углерод в чугуне выделяется в виде хлопьев свободного углерода, располагающихся между кристаллами чистого железа. В зависимости от режима термической обработки получают ковкий чугун ферритной или перлитной структуры.

При нагреве ковких чугунов свыше 900° С графит может распадаться и образовывать химическое соединение с железом — цементит (Fe3C), при этом деталь теряет свойства ковкого чугуна. Это затрудняет сварку ковкого чугуна, так как для получения первоначальной структуры ковкого чугуна его приходится после сварки подвергать полному циклу термообработки.

Ковкий чугун обозначают буквами КЧ и двумя числами: первое указывает временное сопротивление при растяжении кгс/мм2, второе — относительное удлинение

Легированные чугуны имеют специальные примеси хрома, никеля, молибдена, благодаря которым повышается его кислотостойкость, прочность при ударных нагрузках и др.

Высокопрочный чугун получают из серого чугуна специальной обработкой — введением в жидкий чугун при температуре не ниже 1400° С чистого магния или его сплавов. Графит в высокопрочном чугуне имеет сфероидальную форму.

Свариваемость чугуна.

Чугун является трудносвариваемым сплавом. Трудности при сварке чугуна обусловлены его химическим составом, структурой и механическими свойствами, поэтому при сварке чугуна необходимо учитывать следующие его свойства:

чугун более жидкотекучий сплав, чем сталь, поэтому сварка его производится только в нижнем положении;

малая пластичность чугуна, характеризующаяся возникновением в процессе сварки значительных внутренних напряжений и закалочных структур, которые часто приводят к образованию трещин;

интенсивное выгорание углерода, что приводит к пористости сварного шва;

в расплавленном состоянии чугун окисляется с образованием тугоплавких окислов, температура плавления которых выше, чем чугуна.

Сварка чугуна применяется в основном для исправления литейных дефектов, при ремонте изношенных и поврежденных деталей в процессе эксплуатации и при изготовлении сварно-литых конструкций.

Горячая сварка чугуна

Горячая газовая сварка чугуна нашла широкое применение при исправлении дефектов литья, а также ремонте небольших чугунных деталей.

Способ горячей сварки чугуна является наиболее надежным способом, обеспечивающим лучшее качество сварного соединения. Выбор способа сварки определяется составом чугуна, конструкцией детали, характером дефекта и условиями работы. Процесс горячей газовой сварки разбивается на целый ряд отдельных операций, от которых зависит качество сварного соединения. К этим операциям относятся: подготовка деталей под сварку; предварительный подогрев деталей; сварка деталей; охлаждение деталей после сварки.

Подготовка к сварке определяется видом дефекта отливки или характером поломки детали. Для предотвращения распространения трещин концы их перед сваркой рекомендуется засверливать. Раковины, трещины и другие поверхностные дефекты подготавливаются разделкой места заварки. Разделка ведется вырубкой или другими механическими способами.

Свариваемое изделие перед сваркой собирают и прихватывают по кромкам. Диаметр прихваток не должен превышать 5—6 мм. Без подготовки кромок свариваются детали толщиной до 4 мм. На деталях толщиной свыше 5 мм производится разделка кромок под углом 70—90°. Свариваемые кромки тщательно очищают от грязи, ржавчины, масла или других загрязнений металлической щеткой или пламенем сварочной горелки.

Рис. 1 Коксовый горн:

1 — рама, 2 — чугунная опока, 3 — колосниковая решетка

Детали, подготовленные под горячую сварку, подвергаются нагреву до 500—700° С. Температура общего предварительного подогрева определяется размером деталей, толщиной стенок, жесткостью конструкции, объемом наплавляемого металла и структурой чугуна. Общий подогрев свариваемых деталей ведется в электриче- ских и газовых печах, а при единичных ремонтных работах — в специальных термических печах, ямах и горцах.

Для общего нагрева, а также последующей термической обработки сваренных деталей, используются горны и печи различного типа. На рис. 1 представлен горн, состоящий из металлического каркаса и чугунной опоки с колосниковой решеткой.

г\л

Естественная тяга через колосниковую решетку обеспечивает такую

Естественная тяга через колосниковую решетку обеспечивает такую

Рис. 2 Печи: а — камерная, б — с выдвижным подом

скорость сгорания кокса, которая необходима для постепенного нагрева деталей. При сварке чугуна используют также камерные печи (рис. 2, а) и печи с выдвижным подом (рис. 2, б).

Сварка чугуна выполняется нормальным пламенем или пламенем с небольшим избытком ацетилена. В начале сварки пламя горелки устанавливается почти вертикально, по мере сварки устанавливают необходимый угол в зависимости от толщины свариваемого металла. Ядро пламени должно находиться па расстоянии 2— 3мм от поверхности свариваемого металла. Наконечник горелки выбирается из расчета расхода ацетилена 120 дм3/ч на 1 мм толщины свариваемого металла.

В качестве присадки согласно ГОСТ 2671—70 для горячей газовой сварки применяются чугунные прутки марки А диаметром 4, 6, 8 и 12 мм, длиной 250—450 мм. Чугунные прутки марки А имеют следующий химический состав; углерода 3,0—3,5%, кремния 3,0—3,4%, марганца 0,5—0,8%, серы не более 0,08%, фосфора 0,2—0,4%, хрома не более 0,05%, никеля 0,3%, Чугунные прутки марки А с торца маркируют белой краской. Прутки должны храниться в сухом месте в ящиках или на стеллажах.

При горячей сварке чугуна необходимо учитывать резкий переход из жидкого состояния в твердое и образование окисной пленки на поверхности жидкой ванны, что затрудняет выделение газа из жидкого металла. Для облегчения выделения газа сварочную ванну необходимо непрерывно помешивать присадочным прутком.

При горячей газовой сварке чугуна применяется флюс, способствующий улучшению процесса сварки и удаления образовавшихся окислов. В качестве флюса используются прокаленная бура или смесь 56% прокаленной буры, 22% углекислого натрия и 22% углекислого калия. Кроме того, при сварке чугуна можно применить газообразный флюс БМ-l (ТУП-42-64).

Для получения сварного соединения, свойства которого равноценны свойствам основного металла, необходимо после сварки уменьшить скорость охлаждения. Для этого пламя сварочной горелки отводят от поверхности свариваемого металла на 50—60 мм, а наплавленный металл подогревают пламенем в течение 1—1,5 мин.

Для уменьшения внутренних напряжений в массивных деталях сложной конфигурации рекомендуется сваренные детали подвергать вторичному нагреву до температуры 600—750° С и охлаждать вместе с печью.

infopedia.su

Горячая сварка чугуна - Сварка различных металлов

Горячая сварка чугуна

Горячая сварка чугуна Категория:

Сварка различных металлов

Горячая сварка чугуна

Горячая сварка чугуна Горячую сварку можно применять для изделий ограниченных размеров и массы, практически до 2,5 т, так как при большом объеме нагретого металла производить сварку трудно.

Горячая сварка чугуна выполняется в такой последовательности.

1. Подготовка к сварке. Раковины и шлаковые включения полностью удаляются обычно механическим способом — вырубкой или сверлением. Трещины, подлежащие заварке, вырубаются с V-образной или чашеобразной разделкой; невырубленным остается

:8б притупление в 3—6 мм. Если объем металла, подлежащего наплавке, велик и превышает 60 см3, то место, предназначенное к сварке, должно быть заформовано так, чтобы можно было обеспечить заполнение этой части ванны жидким чугуном. Формовку выполняют графитовыми пластинами или формовочным песком, замешанным на жидком стекле, формовка должна исключить возможность вытекания жидкого металла из ванны (рис. 103). Объем расплавленной ванны должен обеспечивать возможность поддержания ее в жидком состоянии.

После заварки одной секции и затвердения заваренного участка вставка вынимается.

2. Подогрев изделий производится в печах или специальных нагревательных ямах. Обычно температура нагрева при газовой сварке поддерживается в пределах 450—600°С и при дуговой сварке — 700—850° С. Подогрев чугунных изделий перед сваркой до таких высоких температур требуется для того, чтобы снизить скорость охлаждения металла шва и придать ему относительно высокие пластические свойства и возможность обработки режущим инструментом; подогрев необходим также после сварки, чтобы происходило равномерное охлаждение всего изделия и не возникали трещины. Более высокая температура подогрева чугунного изделия при дуго-

вон сварке объясняется тем, что погонная тепловая энергия в этом случае меньше, чем при газовой сварке.

3. Присадочным материалом при горячей сварке служат чугунные прутки марок А и Б, в которых графитизация углерода обеспечивается повышенным содержание, кремния. В результате этого наплавленный металл имеет преиму щественно ферритную структуру; прочность его ниже прочностй самого чугунного изделия. Заводом «Станколит» предложены спе; циальные низколегированные прутки, обеспечивающие наплавленный металл перлитной структуры. Литые стержни имею диаметры 4, 6, 8, 10, 12 мм.

Рис. 1. Подготовка чугунного изделия с трещиной род сварку с подогревом: 1 — трещина, 2—графитовые пластины, 3 — формовочная смесь, 4 — графитовая вставка, 5 — свариваемое изделие

4. Выполнение сварки. Газовая сварка производится нормаль ным пламенем горелкой с наконечниками № 5—8. Допускается сварка науглероживающим пламенем. Применение флюсов при газовой сварке чугунов обязательно.

Флюсы предназначены для удаления из сварочной ванны окислов растворением и переводом их в легкоплавкие шлаки, а такж для улучшения сцепления между расплавленным и основным ме таллом на участке неполного расплавления. Чаще всего в каче

стве флюса используют прокаленную буру или смесь из 50% углекислого и 50% двууглекислого натрия. ВНИИавтогенмаш рекомендует флюсы ФСЧ-1 и ФСЧ-2. Первый флюс состоит из 23% прокаленной буры, 27% углекислого натрия и 50% азотнокислого натрия. Добавка к этой смеси небольшого количества (1—2%) углекислого лития (флюс ФСЧ-2) улучшает растворяющие и смачивающие свойства флюса при сварке. Однако он дороже флюса фСЧ-1 и употребляется лишь при низкотемпературной сварке.

Защиту сварочной ванны эффективно выполнять газообразным флюсом БМ-1, состоящим из летучей бороорганической жидкости.

При газовой сварке чугунный пруток погружают в сварочную ванну только после нагрева его конца до температуры светло-красного каления. Пруток вынимают из ванны по возможности редко и только для нанесения флюса. Основной металл и присадочный пруток плавятся под флюсом.

Дуговая сварка чугуна выполняется как угольным электродом с применением чугунного присадочного прутка, так и покрытыми чугунными электродами. Для удаления окислов кремния при сварке угольной дугой используют те же флюсы, что и при газовой сварке чугуна.

При дуговой сварке металл сварочной ванны также поддерживают в жидком состоянии до полного заполнения дефекта или заформованного блока. Это обеспечивает наиболее полное удаление газов и неметаллических включений из металла шва и равномерную структуру в металле шва и околошовном металле.

Качество соединения свариваемых частей и температура, от которой оно зависит, определяются формой сварочной ванны. Выпуклая поверхность ванны говорит о плохом соединении.

В этом случае сварщик должен увеличить нагрев стенок изделия. Когда ванна чрезмерно горяча, расплавление стенок изделия идет весьма интенсивно, образуется очень характерный подрез стенки; в этом случае требуется пламя или дугу перенести в центр ванны, уменьшить температуру ванны добавлением в нее кусочков стержней, электродов или заранее приготов ленных мелких кусков чугуна.

Правильный процесс сварки характеризуется вогнутой поверх ностью сварочной ванны без подреза; жидкий чугун хорошо смачивает стенки детали.

Многослойная сварка чугуна прИ1 меняется редко и лишь в случаях, ког да невозможно поддерживать всю ванну в жидком состоянии.

5. Охлаждение изделий производится с малой скоростью, иногда в течение 3—5 суток. Подготовка к охлаждению заключается в том, что после окончания сварки поверхность металла шва засыпается слоем мелкого порошка древесного угля, а все изделие со всех сторон закрывается асбестовыми листами и сухим песком.

Состав покрытия ОМЧ-1 следующий: 25% мела, 41% графита, 25% плавикового шпата, 9% ферромарганца, 30% жидкого стекла к массе сухой смеси. Толщина покрытия 0,2—0,3 мм на сторону. Сварочный ток для стержня диаметром 6 мм — 250 А, для стержня диаметром 12 мм — 600 А. Удовлетворительные результаты получены при наплавке чугуна чугунным электродом по слою гранулированной шихты —30% чугунной стружки, 28% ферросилиция (75%-ного), 30% алюминия, 12% силикокальция. Смесь шихты в измельченном состоянии замешивается на жидком стекле, прокаливается при 300° С и размалывается в крошку размером зерен 1—3 мм. Толщина слоя шихты при наплавке составляет 8—10 мм.

При диаметре чугунного электрода 6—8 мм сварочный ток 200—400 А. Род тока — любой, при постоянном токе применяют прямую полярность.

Читать далее:

Холодная сварка чугуна

Статьи по теме:

pereosnastka.ru

Горячая сварка чугуна | Инструмент, проверенный временем

Горячую сварку можно применять для изделий ограниченных размеров и массы, практически до 2,5 т, так как при большом объеме нагретого металла производить сварку трудно.

Горячая сварка чугуна выполняется в такой последовательности.

1. Подготовка к сварке. Раковины и шлаковые включения полностью «даляются обычно механическим способом — вырубкой’ или сверлением. Трещины, подлежащие заварке, вырубаются с V-образной или чашеобразной разделкой; невырублеклым остается притупление в 3 ^6 мм. Если объем металла, подлежащего наплавке, велик и превышает 60 см3, то место, предназначенное к сварке, должно быть заформовано так, чтобы можно было обеспечить заполнение этой чаоти ванны жидким чугуном. Формовку выполняют графитовыми пласти — намг или формовочным песком, замешанным на жидком стекле. Формовка должна исключить возможность вытекания жидкого металла из ванны (рис. 103). Объем расі глав ленной ванны

| Рис. 103. Подготовка іу умного изделия с трещиной под сварку с подогревом: 1 — трещина, 2 — графитовые пластины, 3 — — <Ъор — м"чочная смесь, 4 — графитовая вставка, 5 — свариваемое изделие |

должен обеспечивать возможность поддержі — ния ее в жидком состоянии.

После заварки одной секции и затвердения заваренного участка вставка вынимается.

2. Подогрев изделий производится в печах или специальных нагревательных ямах. Обычно температура нагрева при газовой сварке поддерживается в пределах 450—600°С и при дуговой сварке — 700—850°С. Подогрев чугунных изделий перед сваркой до таких высоких температур требуется для того, чтобы снизить скорость охлаждения металла шва и придать ему относительно высокие пластические свойства и возможность обработки режущим инструментом; подогрев необходим Ті еже после сварки, чтобы происходило равномерное охлаждение всего изделия и не возникали трещины. Более высокая температура подогрева чугунного изделия при дуговой сварке объясняется тем, что погонная тепловая энергия в этом случае меньше, чем при газовой сварке.

3. Присадочным материалом при горячей сварке служат чугунные прутки марок А и Б (ГОСТ 2671—70, табл. 39), в которых графити-

| 39. Состав чугунных присадочных прутков (по ГОСТ 2671—70)

|

зация углерода обеспечивается повышенным содержанием кремния. В результате этого наплавленный металл имеет преимущественно ферритную структуру; прочное і ь его ниже прочности самого чугунного изделия. Заводом «Станколит» предложены специальные низколегированные прутки (табл. 40), обеспечивающие наплавленный металл перлитной структуры. Литые стержни имеют диаметры 4, 6, 8, 10, 12 мм.

| 40. Состш інзколегн( манных чугунных присадочных прутков

|

4. Выполнение сварки. Газовая сварка производится нормальным?, пламенем горелкой с наконечниками № 5—8. Допускается сварка науглероживающим пламенем. Применение флюсов (табл. 41) при газовой сварке чугунов обязательно.

Флюсы предназначены для удаления из сварочной ванны окислов растворением и переводом их в легкоплавкие шлаки, а также для улучшения сцепления между расплавленным и основным металлом на участке неполного расплавления. Чаще всего в качестве флюса используют прокаленную буру или смесь из 50/ углекислого и 50% двууглекислого натрия. ВНИИ автогенмаш рекомендует флюсы ФСЧ-1 и ФСЧ-2. Первый флюс состоит из 23^ прокаленной буры, 27% углекислого натрия и 50/ азотнокислого натрия. Добавка к этой смеси небольшого количества (1—2%) углекислого лития (флюс ФСЧ-2) улучшает растворяющие и смачивающие свойства фпюса при сварке. Однако он дороже флюса ФСЧ-1 и употребляется лишь при низкотемпературной сварке.

Защиту сварочной ванны эффективно вы-

| Рис. 104. Форма сварочной вапны в зависимости от ее нагрев і: а — холодная, б — перегретая, в — нормальная |

поднять газообразным флюсом БМ-l, состоящим из летучей бороорганической жидкости (он чаще применяется для сварки латуней, см. гл. XVIII).

При газовой сварке чугунный пруток погружают в сварочную вав іу только после нагрева его конца до температуры светлокрасного каления. Пруток вынимают из ванны по возможности редко и только для нанесения флюса.

| 41. Флюсы, применяемые при сварке чугуна

|

Основной металл и присадочный пруток плавятся под флюсом.

Дуговая сварка чугуна выполняется как угольные электродом с применением чугунного присадочного прутка, так и покрытыми чугунными электродами. Для удаления окислов кремния при сварке угольной дугой используют те же флюсы, что и при газовой сварке чугуна.

Режимы дуговой сварки чугуна угольным электродом приведены в табл. 42.

| 42. Режимы дуговой сварки чугуна угольным электродом

|

При дуговой сварке металл сварочной ванны также поддерживают в жидком состоянии до полного заполнения дефекта или заформован — ного блока. Это обеспечивает наиболее полное удаление газов и неметаллических включений из металла шва и равномерную структуру в металле шва и околошовном металле.

— Качество соединения свариваемых частей и температура, от которой оно зависит, определяются формой сварочной ванны. Выпуклая поверхность ванны (рис. 104, а) говорит о плохом соединении.

В этом случае сварщик должен увеличить нагрев стенок изделия. Когда ванна чрезмерно горяча, расплавление стенок изделия идет весьма интенсивно, образуется очень характерный подрез стенки (рис. 104, б) в этом случае требуется пламя или дугу перенести в центр ванны, уменьшить температуру ванны добавлением в нее кусочков стержней, электродов или заранее приготовленных мелких кусков чугуна.

Правильный процесс сварки характеризуется вогнутой поверхностью сварочной ванны (риг. 104, в) без подреза; жидкий чугун хорошо смачивает стенки детали.

Многослойная сварка чугуна применяется редко и лишь в случаях, когда невозможно поддерживать всю ванну в жидком состоянии.

5. Охлаждение изделий производится с малой скоростью, иногда в течение 3—5 суток. Подготовка к охлаждению заключается в том, что после окончания сварки поверхность металла шва засыпается слоем мелкого порошка древесного угля, а все изделие со всех сторон закрывается асбестовыми листами и сухим песком.

При дуговой сварке чугуна с подогревом применяют чугунные стержни, указанные в табл. 39 и 40 с покрытием, например, ОМЧ-1. Состав покрытия ОМЧ-1 следующий: 25% мела, 41% графита, 25% плавикового шпата, 9/ ферромарганца, 30% жидкого ст:кла к массе сухой смеси. Толщина покрытия 0,2—0,3 мм на сторону. Сварочный ток для стержня диаметром 6 мм — 250 А; для стержня диаметром 12 мм — 600 А. Удовлетворительные результаты полу

чены при наплавке чугуна чугунным электродом по слою гранулированной шихты — 30′ „ чугунной стружки, 28% феррсяшицпя (75%-ного), 30% алюминия, 12% силикокальция. Смесь шихты в измельченном состоянии замешиваете" на жидком стекле, прокаливается при 300°С и размалывается в крошку размером зерен 1—3 мм. Толщи’.а слоя шихты при наплавке составляет 8—10 мм.

При диаметре чугунного электрода 6—8 мм сварочный ток 200—400 А. Род тока — любой, при постоянном токе применяют прямую полярность.

hssco.ru