Затачиваем сверло по металлу своими руками — инструкция и видео. Как заточить сверло

Как заточить сверло правильно в домашних условиях + Видео и Фото

Не требует особых доказательств, что сверло в процессе работы теряет остроту режущей части, то есть, говоря попросту, тупится. Тупое сверло не доставляет беспокойства до тех пор, пока не оказывается нужным. Вот тогда неожиданно выясняется, что работать изношенным или тупым сверлом невозможно. Остается только сожалеть о том, что вовремя не восстановлены геометрия и размер сверла. В этой статье будет рассказано, как заточить сверло спиральное, а также сверло с твердыми напайками для сверления бетона.

Как правильно заточить сверло спирального типа

О заточке сверла по дереву можно не беспокоиться, таким сверлом можно работать многие месяцы и даже годы без всякой заточки. К сожалению, такого нельзя сказать о сверле по металлу, которое должно быть обязательно острым. То есть, сверлить металл можно исключительно острым, хорошо заточенным сверлом.

Заточить сверло можно на специальных станках или с помощью приспособлений. Естественно, при наличии возможности, предпочтительнее сделать это на специальном оборудовании. Но в домашней мастерской таких станков, как правило, нет, поэтому приходится использовать обычный электрический точильный станок с камнем.

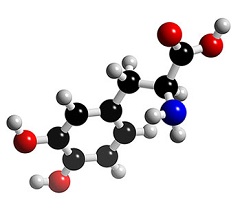

Основные составные части спирального сверла.

Итак, рассмотрим как заточить сверло по металлу? Вид заточки зависит от формы, которую следует придать задней поверхности сверла и может быть одноплоскостным, двухплоскостным, коническим, цилиндрическим и винтовым.

Заточка сверла проводится по задним граням. Оба зуба (пера) сверла следует заточить абсолютно одинаково. Вручную сделать это нелегко. Также непросто вручную выдержать нужную форму задней грани и нужный задний угол.

1. Одноплоскостная заточка сверла характерна тем, что задняя поверхность пера выполнена в виде одной плоскости. Задний угол при этом колеблется в пределах 28-30°. Сверло просто приставляется к кругу, таким образом, чтобы режущая часть шла параллельно кругу и не вращая, не перемещая сверла производится заточка. При такой заточке во время сверления могут выкрашиваться режущие кромки сверла, что является недостатком данного способа заточки. Это самый простой способ ручной заточки, который можно применять для тонкого сверла диаметром до 3 мм.

2. Сверла диаметром более 3 мм предпочтительно затачивать конически. Вручную без навыков такую заточку выполнить сложно, но возможно. Сверло берется левой рукой за рабочую часть как можно ближе к заборному конусу, а правой рукой за хвостик. Сверло прижимается к торцу шлифовального камня режущей кромкой и поверхностью задней части, и слегка покачивается правой рукой, создавая при этом на задней перьевой грани конусную поверхность. Сверло в ходе заточки не отрывается от камня, движения руки медленные и плавные. Для второго пера все повторяется аналогично.

Подводи сверло режущей кромкой к шлифовальному кругу.

Покачиваем сверло в низ, а потом опять вверх.

При заточке нужно постараться максимально выдержать первоначальную форму заводской поверхности задней части, чтобы сохранить нужные задние углы. Если заточка сделана правильно, то на сверлах диаметром до 10 мм она вполне достаточна. При диаметрах выше 10 мм данную заточку можно улучшить, подточив переднюю поверхность, как показано на фото:

Подточка передней поверхности.

В чем смысл подточки? За счет уменьшения переднего угла и увеличения угла режущей кромки возрастает стойкость к выкрашиванию, что увеличивает ресурс сверла. Кроме того, ширина поперечной кромки становится меньше. Поперечная кромка не сверлит, а скоблит металл в центральной части отверстия. На втором рисунке хорошо видно, что здесь она укорочена, что облегчает сверление.

Для сверл с выбранным маленьким задним углом можно дополнительно подточить заднюю поверхность. Сверло при этом меньше трет в отверстии сверления задней поверхностью. См. фото:

Подточка задней поверхности.

В производственных условиях после заточки, как правило, делается доводка, которая сглаживает поверхность, убирая мелкие зазубрины. Сверло, на котором сделана доводка, меньше изнашивается, чем просто заточенное сверло. Если есть возможность, делать доводку следует обязательно.

Для доводки нужно использовать шлифовальные круглые камни из карбида кремния зеленого (марка 63С, зернистость 5-6, твердость М3-СМ1) на бакелитовой связке, а также круги из эльбора ЛО (зернистость 6-8) на бакелитовой связке.

Ниже представляем вашему вниманию отличную подборку обучающих видеороликов посмотрев которые вы точно сможете заточить свои сверла.

Видео: Ручная заточка спиральных сверл. Часть - 1.

Видео: Заточка спиральных сверл. Часть - 2.

Видео: Стачивание перемычки ребра сверла. Часть - 3.

Видео: Заточка сверл - приложение.

Как заточить победитовое сверло с напайками

Победитовое сверло также может затупиться. Тупое сверло перегревается во время работы, плохо сверлит и издает сильный визжащий звук. Конечно, можно поменять сверло, купив новое, но лучше сэкономить и заточить его своими руками. Для этого вам понадобится заточной станок (электрическое точило) с алмазным камнем и охлаждающая жидкость. Обыкновенный наждачный камень для заточки сверла из победита не годится. До того, как приступите к заточке, убедитесь, что она возможна, в принципе. Для этого следует померить высоту режущей части сверла. При высоте режущей части сверла, т. е. напайки около 10 мм заточка возможна.

Не забываем: чем тверже материал, тем ниже должна быть скорость заточки. Угловая скорость (количество оборотов вращения камня) при заточке победитового сверла должна быть уменьшена вне зависимости от того, какой инструмент применяется для заточки.

Заточка сверла выполняется короткими касаниями сверлом наждачного камня. Победитовое сверло затачивается быстро, как правило вам там нужно лишь немного подправить слизавшиеся кромки, поэтому следует внимательно контролировать процесс, чтобы не срезать лишнее с рабочей победитовой поверхности сверла.

Сверла с напайками рекомендуется затачивать аналогично простым сверлам малого диаметра, т.е. следует делать заточку задней поверхности плоской. При этом точить заднюю поверхность следует, как показано на фото, стачивая сверло до самой напайки:

Заточенный бур по с напайкой.

Желательно подточить переднюю поверхность. Если напайка уже сточена до самого сверла, то без подточки просто нельзя обойтись, поскольку мягкий металл, выходит на режущую кромку со стороны передней поверхности. Передняя поверхность одновременно подтачивается так, чтобы толщина центра напайки стала меньше.

Подточка напайки со стороны передней поверхности.

Во время заточки сверла старайтесь быть точным и внимательно следите за тем, чтобы его режущие стороны были одного размера. Если это не удается достичь, то смещенный центр ости обязательно приведет к тому, что отверстие сверления будет увеличенным и неровным. Независимо от устройства, на котором выполняется заточка, нужно контролировать соотношение передних и задних углов кромки реза в направлении вращения. Еще одно правило, которого следует придерживаться, чтобы правильно заточить сверло по бетону: чем тверже материал, тем больше угол заточки. Для победита он составляет 170 градусов.

В процессе заточки нельзя допускать нагревания сверла, т.к. могут появиться трещины и возможно отслоение твердосплавных пластин. Для того, чтобы не допустить этого, периодически следует охлаждать сверло жидкостью. Для охлаждения можно использовать обычную воду.

Предлогаем посмотреть подборку видеороликов по заточке сверл с победитовыми напайками.

Видео: Заточка буров для перфоратора. Часть - 1.

Видео: Заточка буров для перфоратора. Часть - 2.

Вам будет интересно

srbu.ru

пошаговая инструкция, полезные рекомендации (видео)

Каким бы качественным и дорогим ни было сверло, срок его службы не бесконечен. Однако каждый раз покупать новые комплектующие не имеет смысла. Достаточно лишь разобраться в том, как заточить сверло, чтобы избавить себя от лишних расходов. Для этого можно использовать электроточило или — при его отсутствии — абразивный брусок. Также нужно знать, что спиральные и победитовые сверла точатся в несколько отличающейся последовательности.

Элементы спирального сверла.

Общая информация о самостоятельной заточке сверл

С заточкой сверл по дереву проблем обычно не возникает — они прекрасно служат, сохраняя свои изначальные характеристики долгие месяцы и даже годы. Со сверлами по металлу или бетону ситуация совсем иная — они обязательно должны быть острыми, использовать затупившиеся комплектующие для создания отверстий в твердых материалах нельзя.

Понять, что пришло время точить сверло, можно по появлению характерного резкого скрипа в процессе сверления. Использовать затупившиеся изделия для работы не рекомендуется и по той причине, что в таких условиях будет выделяться гораздо больше тепла, а это поспособствует еще более быстрому износу сверла.

Изучая информацию о том, как заточить сверло, нужно научиться разбираться не только в особенностях такой работы, но и знать, какое оборудование для этого используется. Лучший вариант — специальный станок.

Схема устройства для заточки сверла.

При отсутствии промышленного агрегата можно использовать самодельный электростанок с абразивным камнем.

При выборе технологии заточки нужно учитывать форму, которую необходимо придать задней стенке изделия. Можно сделать одно- и двухплоскостную форму, а также винтовую, цилиндрическую и коническую.

Сверла точатся по задним граням. Важно, чтобы оба пера изделия были заточены одинаково. Сделать это вручную крайне сложно. Кроме того, создать требуемую форму и необходимый задний угол исключительно вручную тоже очень нелегко.

Для работы понадобится:

- Электрическое точило или специальный станок, укомплектованный алмазным камнем.

- Отвертки.

- Гаечные ключи.

- Деревянная доска.

- Вода для охлаждения.

Станок с алмазным камнем является дорогостоящим оборудованием, и доступ к таким агрегатам есть далеко не у всех. Для использования в домашних условиях можно собрать самодельное электроточило. В качестве основы подойдет обыкновенная квадратная доска. На нее устанавливается двигатель с мощностью в 100-300 Вт и частотой вращения на уровне 1500 оборотов. На валу мотора закрепляется абразивный круг. Такое простое в сборке устройство позволит вам безо всяких проблем заточить сверло.

Вернуться к оглавлению

Процесс самостоятельной заточки сверла спирального типа

Схема угла заточки сверла.

Ранее отмечалось, что заточка бывает одноплоскостной и двухплоскостной. У сверл с одноплоскостной заточкой задняя стенка имеет вид одной плоскости. Уклон может составлять 28-30°. Для заточки такого сверла его нужно попросту приставить к абразивному кругу так, чтобы режущая часть шла параллельно по отношению к нему, после чего начать процедуру заточки. Этот простейший метод подходит для изделий диаметром не более 3 мм.

Для сверл, диаметр которых превышает 3 мм, лучше использовать метод конической заточки. Сделать это вручную без соответствующих навыков достаточно сложно, но при желании выполнимо. Нужно взять сверло левой рукой на минимально возможное расстояние к заборному конусу. Правой рукой изделие берется за хвостик. Задней стенкой и режущей кромкой затачиваемое изделие прижимается к абразивному камню. Путем легкого покачивания левой рукой на задней части создается конусная поверхность. В процессе выполнения заточки сверло не нужно отрывать от камня, движения должны быть плавными и относительно медленными. Второе перо затачивается в таком же порядке.

В процессе заточки старайтесь максимально повторять изначальную форму задней части изделия для сохранения необходимых задних углов. Такой метод подходит для сверл диаметром до 1 см. В случае если диаметр изделия превышает 1 см, обязательно выполняется подточка. Смысл данной процедуры в том, что необходимо добиться увеличения уклона режущей кромки и уменьшить передний угол. Это повышает стойкость изделия к выкрашиванию, что позволяет увеличить срок его службы. Уменьшается ширина поперечной части, благодаря чему сверление становится гораздо более легким.

Схема заточки сверла.

При работе со сверлами с небольшим задним углом выполняется дополнительное подтачивание задней поверхности. Благодаря этому она будет меньше тереть отверстие в материале в процессе сверления.

На производстве после заточки обычно выполняется доводка, позволяющая убрать мелкие зазубрины и сгладить поверхность. Благодаря доводке повышается износостойкость сверла. При наличии такой возможности данную обработку рекомендуется делать обязательно. Она выполняется при помощи круглых шлифовальных камней, изготовленных из карбида кремния на бакелитовой связке.

Вернуться к оглавлению

Пошаговая инструкция по заточке победитового сверла

Ресурс победитовых сверл тоже не вечен. Через какое-то время и такие изделия требуют заточки. Затупившееся сверло будет слишком сильно греться в процессе работы, издавать неприятный визжащий звук и в целом снижать качество сверления. Для самостоятельной заточки подойдет тот же станок, что и в предыдущей инструкции. Для охлаждения прекрасно подходит обычная вода. Важно учитывать тот факт, что заточка победитового изделия может выполняться только с применением алмазного камня, простые наждачные камни для этого не подходят.

Прежде чем начинать работу, убедитесь, что ее можно осуществить, для этого измерьте высоту режущей части изделия: если высота напайки составляет порядка 1 см, можете приступать к заточке.

Чем более твердым является металл, тем медленнее должна быть обработка. Сверло затачивается короткими касаниями алмазного камня. Как правило, на заточку уходит немного времени, т.к. по своей сути данная процедура сводится к небольшой подправке кромок. Контролируйте каждый этап работы, важно не удалить лишнего с рабочей победитовой части изделия.

Схема устройства победитового сверла.

Процесс заточки сверл с напайками практически соответствует операции для сверл небольшого диаметра, т.е. заточка задней части делается плоской. Сверло стачивается до самой напайки.

Переднюю поверхность тоже рекомендуется подточить. Если напайка изделия сточилась непосредственно до поверхности сверла, без подточки не обойтись. Без нее существенно снизится срок службы самого изделия и качество работы. Переднюю поверхность подтачивают с учетом того, чтобы центр напайки стал меньшей толщины.

При выполнении каждого этапа работы нужно следить, чтобы режущие стороны изделия были одного размера. Если так сделать не получается, смещенный центр будет приводить к снижению качества и нарушению геометрии будущих отверстий.

Вне зависимости от агрегата, использующегося для заточки, необходимо следить за соотношением задних и передних углов кромки реза по отношению к вращению. Еще одно правило, в особенности актуальное для заточки сверл по бетону: чем выше твердость материала, тем более высоким нужно делать угол заточки. В случае с победитом он должен равняться 170°.

Нельзя, чтобы сверло перегревалось. Это может привести к образованию трещин и отслоению твердосплавных пластин. Чтобы это предотвратить, сверло нужно время от времени охлаждать жидкостью. Для охлаждения подходит обыкновенная вода.

Вернуться к оглавлению

Полезные рекомендации по заточке сверл

Таким образом, непосредственно в процессе заточки ничего сложного нет. Нужно лишь максимально внимательно и ответственно отнестись к процессу, постоянно следя за тем, чтобы кромки имели правильную длину и соотношения, максимально соответствующие заводским.

Важно контролировать температуру нагрева сверла. Перегрев, как уже отмечалось, приводит к растрескиванию материала.

Если вы не уследили и наконечник нагрелся слишком сильно, не нужно сразу опускать его в воду, т.к. резкое охлаждение тоже может привести к появлению трещин. Дайте материалу остыть естественным образом, т.е. на воздухе.

Не удивляйтесь, если после заточки сверло будет работать не так эффективно, как после покупки. Это особенно актуально для победитовых сверл. Изделия разной марки затачиваются тоже по-разному, и воспроизвести все условия дома попросту невозможно. Если у вас не получилось добиться достойного результата при заточке рассмотренными способами, лучше купите новое сверло и относитесь к нему более бережно.

Чтобы продлить срок эксплуатации комплектующих, следуйте всем рекомендациям производителя, к примеру, сверла для металла используйте только для работы с металлом, сверлить ими бетон не стоит. Следите за тем, чтобы сверло не перегревалось во время работы. Периодически выключайте дрель и смачивайте его водой. Отверстия создавайте постепенно, не нужно пытаться делать их с первого же захода, подвергая тем самым сверло экстремальной нагрузке.

Следуйте приведенным рекомендациям, и ваши сверла будут служить максимально долго. А при необходимости теперь вы сможете заточить их своими руками, используя рассмотренные инструкции. Удачной работы!

moiinstrumenty.ru

Самодельные приспособления для заточки сверл

Дрель – это, пожалуй, одно из наиболее распространенных как в быту, так и на производстве устройств механической обработки материалов, позволяющее быстро и аккуратно сделать отверстие в поверхности с самой разной структурой. Будь это ручной коловорот, электрическая дрель или большой радиально-сверлильный станок, все они в качестве режущего инструмента используют сверло. Оно представляет собой закаленный твердосплавный металлический стержень различного диаметра, с хвостовиком и рабочей частью в виде двух или более режущих кромок, которые при вращении осуществляют выборку материала.

Угол наклона сверла: индивидуальный подход к каждому материалу

В зависимости от типа поверхности, требований к качеству обработки и целого ряда других условий, форма сверла может иметь самый разный вид. Наиболее распространен вариант, когда его рабочая часть состоит из двух закрученных между собой по спирали режущих кромок, образующих на конце сверла конус, высота которого определяет угол заточки сверла. Его величина зависит от твердости обрабатываемого материала и для каждого материала может иметь свои значения:

- углеродистые стали, сплавы из чугуна и твердой бронзы – от 116º до 118º;

- изделия из латуни, мягкой бронзы и меди – от 120º до 130º;

- алюминиевые и деревянные поверхности – 140º;

- полимеры и пластмассы – от 90º до 100º.

Условия для долгой и активной жизни сверла

Если исключить бездумный (или безвыходный) вариант использования сверла без победитовых напаек для работы по бетону или камню (когда инструмент выходит из строя буквально за минуту), то наиболее активно режущие кромки тупятся при сверлении твердых металлов. Срок службы сверла в этом случае зависит от твердости обрабатываемой поверхности, а также скорости вращения, подающего усилия и наличия охлаждения режущего инструмента. Определить момент ухудшения режущих качеств бура крайне просто по характерному резкому свисту и необходимости большего давления на дрель. В результате сверло очень быстро нагревается, значительно увеличивается время сверления с одновременным снижением качества получаемого отверстия, и для продолжения нормальной работы бур нужно заменить.

Лучше час потерять, а потом за пять минут просверлить

Так как сверла считаются расходным материалом и на малых размерах имеют относительно невысокую стоимость, многие их просто выбрасывают, заменяя новыми. Однако такой подход может быть оправдан только при небольшом объеме работ, низкой цене детали и близости строительного магазина. Намного экономнее и быстрее заточить сверло по металлу своими руками. Приспособлений для осуществления этой операции существует масса, и, как правило, цена такого оборудования напрямую зависит от скорости, универсальности и качества обработки им режущего инструмента.

Правильная форма заточки – залог эффективной работы

В результате обработки режущей кромке сверла придается определенная геометрия, приоритетная для того или иного диаметра бура и структуры обрабатываемой поверхности. Для получения необходимой формы используют, соответственно, и разные способы затачивания режущей кромки. Разделяют одноплоскостной, конусный, двухплоскостной, винтовой и цилиндрический виды заточки. В домашних условиях чаще всего применяют первые два способа как наиболее простые, причем в одной плоскости затачивают сверла диаметром до трех миллиметров, обеспечивая тридцатиградусный уклон заднего угла. Недостатком в этом случае является высокая вероятность разрушения рабочей части кромки из-за ее утончения, потому для сверл большего диаметра обычно применяют заточку в виде конуса, формируя на их острие угол в пределах 118-120º.

Способы достижения желаемого качества заточки

В принципе, имея определенные навыки, заточку можно осуществить и без вспомогательного инструмента. Главное при этом - соблюсти необходимый угол обработки, а также равную длину рабочей поверхности режущих кромок и их симметричный наклон относительно оси бура. Однако достичь этого на практике не так и просто, достаточно совсем небольшой погрешности по любому из перечисленных показателей, и ваше сверло не будет работать должным образом. Использование спецприспособлений упрощает процесс, но согласитесь, приобретать дорогой станок для приведения в порядок пары буров по металлу нецелесообразно. К тому же самодельное приспособление для заточки сверл поможет справиться с этой задачей пусть с меньшим комфортом, но тоже неплохо.

При всем многообразии вариантов исполнения принцип работы всех устройств подобного типа основан на формировании жесткого шаблона или направляющей, вдоль которой затачиваемый инструмент подается к наждачному кругу в определенной плоскости.

Гайка, винтик, направленье – вот и все приспособленье

Пожалуй, одним из самых быстрых и доступных вариантов будет изготовление приспособления для заточки сверл из гайки. Ее шесть граней образуют на смежных плоскостях угол в 120º и могут служить отличным шаблоном для задания нужного наклона заточки режущей кромки сверла. Порядок изготовления подобного устройства довольно прост и не займет много времени. Гайку плоской стороной вверх зажимают в тиски и при помощи угловой шлифовальной машины (болгарки) выполняют продольные пропилы вдоль линии, соединяющей противостоящие углы шестигранника. С одной стороны метиза можно сделать шесть углублений (по числу вершин), сформировав таким образом три направляющие.

Размер гайки, а также ширину и глубину выборки направляющей подбирают из расчета диаметра затачиваемого сверла. После этого всю наружную поверхность этого нехитрого приспособления тщательно обрабатывают наждачной бумагой или напильником для устранения заусенцев.

Вот, собственно, и все, простейшее приспособление для заточки сверл своими руками готово. Теперь бур, требующий заточки, размещают внутри направляющей (между двумя противостоящими углами) так, чтобы обрабатываемый край слегка выступал за вершину шестигранника. Приспособление зажимают в тиски, плотно фиксируя сверло в канавке гайки наконечником вверх, и при помощи той же болгарки аккуратно стачивают выступающую режущую кромку, используя боковые поверхности метиза в качестве направляющей, формируя угол заточки в 120º.

При необходимости сверло в канавке можно закрепить при помощи струбцины, а вместо УШМ применяют точильный станок с наждачным кругом.

Метизов много не бывает: модернизация гаечного приспособления

Данную конструкцию можно несколько усовершенствовать, сделав более глубокие (в зависимости от диаметра затачиваемого бура) V-образные пропилы в противостоящих вершинах и приварив с той же стороны приспособления гайку меньшего размера. Сверло в этом случае может быть зафиксировано поджимным винтом, вкрученным в приваренную сверху гайку.

В результате отпадает необходимость использования тисков и струбцины (главное при этом - не пережать винт, чтобы не согнуть сверло). Подобное устройство позволяет успешно справляться с заточкой буров даже небольшого диаметра (до трех миллиметров), когда выдержать и проконтролировать угол заточки без специнструментов практически невозможно.

Деревянные направляющие для заточки сверл

Теперь рассмотрим, как сделать приспособление для заточки сверл из брусков или толстой фанеры. Конструкция представляет собой деревянную направляющую, жестко прикрепленную к основанию. Базовую часть приспособления изготавливают из ровной прямоугольной доски (толстой фанеры) с одной из сторон которой делают прямоугольный вырез, обеспечивающий доступ к боковой поверхности наждачного круга. Затем из фанеры подготавливают накладку в виде прямоугольного треугольника или трапеции с наклоном стороны в основании 60º (от вершины - 30º), что гарантирует угол заточки в 120º. Размеры направляющей должны обеспечивать свободное размещение вдоль нее затачиваемого сверла как по длине, так и по высоте.

Готовая накладка при помощи саморезов прикрепляется к дальнему краю базовой доски острым углом в сторону наждачного круга. Заточка сверл по металлу приспособлением подобного типа требует его четкой фиксации вдоль внешней (широкой) поверхности абразива. Каждую режущую кромку формируют отдельно, путем плавного перекатывания сверла навстречу вращению круга, затем ту же процедуру повторяют для второй стороны, добиваясь идеальной сбалансированности. При частом использовании на круге может возникнуть выработка, и придется либо сдвинуть приспособление вдоль наждака, либо заменить абразив. Подобный способ хорош тем, что позволяет легко получить необходимый наклон режущей кромки путем быстрой замены верхней направляющей на требуемый размер.

Использование направляющих втулок для заточки

Еще один вариант обработки сверл, активно практикуемый в домашних условиях, представляет собой деревянную вертикальную стойку с полыми металлическими втулками различного диаметра, которые размещены в бруске под необходимым для заточки углом. В результате обработки на задней части режущих кромок формируется конус, но без правильного заднего угла.

Профессиональные решения: отличный результат за небольшие деньги

Все самодельные устройства обеспечивают приемлемый, но, увы, неидеальный результат. Даже без учета высокой вероятности погрешности при самостоятельном изготовлении приспособлений для заточки существует еще целый ряд параметров, несоблюдение которых приводит к быстрому выходу сверл из строя. Вот почему крупные производители разрабатывают сложные устройства и даже станки для приведения режущего инструмента в рабочее состояние.

Одним из таких механизмов является приспособление для заточки сверл drill grinde, которое дает возможность вернуть остроту спиральным бурам по металлу диаметром от трех до девятнадцати миллиметров. Устройство легко справляется с задачей формирования режущей кромки любого наклона, имея при этом шкалу со стандартными углами заточки (98, 118, 136 и 176 градусов, а также для зенковок). Идеальное качество заточки гарантируется четким позиционированием сверла благодаря поджимным винтам. Пятка (задний угол режущей поверхности) формируется благодаря малому осевому наклону, что задает при обработке дуговое движение сверла.

fb.ru

Расскажем как правильно заточить сверло по металлу и как его сохранить

Для создания отверстий в металлах используются спиралевидные сверла. Каким бы прочным не был материал наконечника – все равно рано или поздно инструмент потеряет остроту режущей кромки. Признаки затупления:

- при трении о заготовку раздается резкий скрип;

- стружка выходит мелкой крошкой, а не спиралью;

- во время сверления происходит сильный нагрев.

При наличии любого из этих признаков вам необходимо наточить сверло. Причем не надо дожидаться окончательного стачивания острых кромок. При работе с тупым кончиком, он раскаляется настолько, что закаленный металл «отпускается», и стремительно деградирует.

Лучше вы будете при каждой заточке уменьшать длину инструмента на 0,5-1 мм, но приспособление будет всегда острым и прослужит дольше.

Следующая крайность – выбрасывать тупой инструмент и покупать новый. Вы же не выбрасываете затупленные ножи или топор? Вот и сверла надо точить. В отличие от режущих инструментов – этот процесс регламентирован определенными нормами.

Как правильно заточить сверло, какие углы заточки существуют

Главный угол при вершине, определяющий возможность обрабатывать разные металлы – развертка кромок наконечника.

Его величина изменяется для разных материалов.

- Жесткая сталь – 140°;

- Нержавеющая сталь – 135°-140°;

- Глубокое сверление – 130°;

- Чугун – двойной угол. Основной – 118°, вспомогательный – 90°;

- Алюминий, латунь, бронза – 118°;

- Медь и сплавы на ее основе – 100°.

Чтобы понять, как правильно точить разные углы – необходимо понять, сколько их у сверла, и где они расположены. Для примера рассмотрим компоненты рабочей части, и величины углов наконечника для обработки нержавеющей стали:

Как видите, инструмент состоит из большого числа компонентов, каждый из которых выполняет свою работу. Однако не все кромки придется затачивать вручную. Да и контролировать процесс можно по универсальному шаблону.

Сверла по металлу выглядят одинаково, за исключением специальных моделей, которые в быту не применяются.

Хвостовик и шейка в обслуживании не нуждаются. Из рабочей части затачивается лишь режущая часть. Ленточка, предназначенная для формирования и отвода стружки, изготавливается на заводе. Обработать ее в домашних или даже промышленных условиях практически невозможно.

Режущая кромка состоит из задней и передней поверхностей, которые соединяются под острым углом. Именно эта кромка соскабливает стружку с заготовки, углубляясь в поверхность и формируя отверстие.

Если кромка не острая, имеет выщерблины и неровности – сверление сильно затрудняется, и происходит банальное холостое трение металла о металл.

Чем наточить сверло по металлу

В отличие от ножа или топора, простым оселком не обойтись. Для заточки потребуется абразивный круг, вращающийся со скоростью до 1500 оборотов в минуту. Самое удобное приспособление – точильный станок.

Диск должен быть мелкозернистым Величина фракции по стандартной маркировке 8H-16H. Материал наждачного круга – карбид кремния. Такие абразивы имеют характерный зеленоватый оттенок. Маркировка материала – 64С.

Опытные мастера точат руками, используя лишь подручник. Правильность углов проверяют шаблоном. Однако существует ряд приспособлений для облегчения работы и повышения точности обработки.

Выбор достаточно широк, можно подобрать станок на любой вкус и кошелек. Многие «кулибины» изготавливают приспособления самостоятельно.

Вам необходимо лишь выставить по таблице необходимый угол, закрепить сверло в стойке – и контролировать нагрев.

ВАЖНО! При заточке рабочая кромка нагревается настолько сильно, что закалку металла может «отпустить». Наконечник потеряет твердость, и износ будет происходить быстрее.

Поэтому надо подавать инструмент короткими движениями, по 2-3 секунды. При необходимости, после каждого подхода наконечник можно охлаждать водой с растворенной содой.

Если вы работаете со сверлами в промышленных масштабах – есть смысл купить полуавтоматическую машинку для заточки. Это может быть как отдельный специализированный станок

так и насадка на электроинструмент.

В обоих случаях ваше участие в работе минимально. Качество обработки в таких приспособах идеальное, но и стоимость достаточно большая.

Не стоит отчаиваться, мудрые китайцы придумали, как точить сверла недорого и эффективно. Насадка на обычный шуруповерт справляется с работой медленно, но качественно. И ценник более чем гуманный.

И все же вернемся к традиционному ручному способу

Именно так точат сверла по металлу практически все домашние слесаря.

Перед началом работ надо определиться, каким видом заточки надо обработать рабочую часть сверла. Режущие грани точат следующими способами:

- одноплоскостной;

- двухплоскостной;

- конический;

- цилиндрический;

- винтовой.

Сначала затачивается задняя поверхность кромки. Толщина снятого материала должна быть такой, чтобы не осталось ни одного дефекта на кромке. Если на сверле присутствуют выщерблины 1-2 мм – придется укорачивать насадку на эту длину.

В ходе процесса периодически осматриваем рабочую кромку. Грани должны быть симметричными, перемычка ровной, и находиться точно посередине между рабочими кромками.

Сверла диаметром до 3 мм затачивают одноплоскостным способом. После придания правильной формы задней поверхности, сверло с помощью подручника или другого приспособления прижимается к наждаку под углом 25°-30°.

ВАЖНО! Рабочая поверхность абразивного круга должна «набегать» на поверхность заточки. В противном случае кромка будет неровной.

В процессе заточки сверло нельзя поворачивать и менять угол. Это необходимо для придания кромке идеально плоской формы. К тому же, при повороте может выкрошиться часть металла рабочей кромки.

Инструмент такого малого диаметра затачивается с одного подхода, поэтому перегрева бояться не следует. Охлаждать сверло в содовом растворе можно при смене плоскости заточки.Осматриваем рабочий кончик – грани должны быть одинаковыми, иметь равный угол наклона.

Проверяем по шаблону правильность угла. Если не получилось с первого раза – дорабатывать кромку нельзя. Необходимо произвести заточку заново.

Инструмент диаметром более 4 мм затачивают коническим способом. Техника требует определенных навыков, поэтому перед обработкой ценных сверл следует потренироваться на тех, которые не жалко испортить.

[tip]СОВЕТ! Старайтесь не выбрасывать сломанные сверла. Во-первых, на них можно отрабатывать навыки заточки, во-вторых, хвостовик сломанного инструмента может быть использован в качестве выколотки или шплинта.[/tip]Конический способ принципиально отличается от одноплоскостного. Сверло держится двумя руками (размеры крупных экземпляров это позволяют). После касания абразива режущей кромкой, сверло поворачивается по задней стороне, чтобы придать ей коническую форму.

ВАЖНО! Во время процесса нельзя отрывать сверло от наждака. Каждый подход начинается с рабочей кромки и заканчивается полным поворотом до конца задней поверхности.

После каждого подхода рабочая часть сверяется с шаблонами по всем трем углам.

Можно точить крупные сверла и плоскостным способом. Однако при этом способе сверло будет плохо отводить стружку из отверстия и сильно перегреваться.

Как хранить новые и заточенные сверла

При хранении и переноске сверла не должны тереться друг о друга. Когда вы достаете инструмент из общей коробки, острые рабочие кромки тупятся об соседей. Оптимальный вариант – индивидуальные отверстия или втулки для вертикального хранения. А если подписать размеры – поиски сверла нужного диаметра не займут много времени.

Разумеется, влажность в помещении не должна приводить к коррозии.Подробный рассказ как правильно заточить сверло смотрите в этом видео.

obinstrumente.ru

Как правильно заточить сверло - особенности заточки сверла

Нередко в хозяйстве используется такой электроприбор, как дрель. Каждый хозяин знает, каким надежным помощником является этот электроинструмент. В необходимых местах он с легкостью высверливает отверстия разных диаметров. Это возможно только благодаря сверлам. В ходе работы сверла могут нуждаться в заточке. Некоторые решают попросту их заменить, купив новые. Но в большинстве случаев старые сверла можно вернуть к жизни. В этой статья мы расскажем, как правильно заточить сверло. Рассмотрим отличия заточки сверл по дереву, металлу и бетону.

Что необходимо для заточки сверла в домашних условиях

Неважно для каких материалов используется сверло, необходимо заранее подготовить следующий инструмент и материал:

- Защитные очки.

- Емкость для воды.

- Сверло.

- Точильный круг или заточный станок.

Заточной станок

Заточной станок

В большинстве случаев в домашних условиях используются сверла до Ø16 мм. Поэтому особых трудностей при заточке таких сверл у вас возникнуть не должно. Самое главное, понимать принцип этого процесса.

Заточка сверла спирального типа

Что касается сверл по дереву, то их затачивать нужно крайне редко. Этого нельзя сказать про сверла по металлу. Такое сверло всегда должно быть острым. Как узнать, что сверло нуждается в заточке? При начале сверления оно издает характерный скрип. Изношенное сверло быстро нагревает изделие, соответственно, еще больше стирается. Как правило, сверла точатся на специальных станках, в домашних условиях можно использовать небольшой точильный станок с камнем. Итак, как же правильно заточить сверло по металлу? Метод и вид заточки напрямую будет зависеть от необходимой формы задней поверхности сверла. Например, она может быть:

- Одноплоскостная.

- Двухплоскостная.

- Коническая.

- Цилиндрическая.

- Винтовая.

Спиральное сверло

Спиральное сверло

В любом случае заточка сверла выполняется по задней грани. Два зуба точатся одинаково. Если вы решили сделать это вручную, то будет достаточно неудобно. Более того, вручную будет крайне сложно выдержать необходимую форму задней грани и угол.

Плоскостная заточка сверла

Плоскостная заточка сверла

Одноплоскостная заточка характеризуется так, потому что задняя часть пера имеет одну плоскость. Задний угол имеет в среднем 28–30°. При заточке сверло необходимо приставить к кругу таким образом, чтобы режущая его часть шла параллельно кругу. При этом сверло нельзя вращать и перемещать. Этот метод ручной заточки имеет один недостаток, выкрашивается режущая кромка сверла. Но, в то же время для сверла Ø3 мм это самый простой метод ручной заточки.

Конический способ

Конический способ

Если же вы хотите заточить сверло больше Ø3 мм, то выбирается конический метод. Хотя заточить по данному методу сложно, но это возможно. Правой рукой следует взять сверло за хвостик, а левой за рабочую часть ближе к заборному конусу. К торцу шлифовального камня сверло прижимается режущей кромкой и поверхностью задней части. Правой рукой необходимо слегка покачивать, тем самым будет образовываться на гранях коническая поверхность. Движения руки должны быть плавными и медленными, руки отрывать от камня нельзя. Чтобы заточить второе перо, процедуру повторяют.

Схема угла заточки сверла

Схема угла заточки сверла

В процессе заточки желательно сохранить заводскую форму сверла задней его части, это позволит сохранить нужный задний угол.

Какова же цель такой подточки? Ресурс сверла увеличивается за счет уменьшения переднего угла, а угол режущей кромки увеличивается, соответственно, все это увеличивает стойкость сверла к выкрашиванию. Ширина поперечной кромки автоматически станет меньшей. Эта кромка не сверлит металл, а только его скоблит в центральной части. При возможности можно выполнить доводку сверла. Под этим процессом подразумевается удаление зазубрин после заточки. Так, сверла прослужат намного дольше. Для этого процесса можно использовать шлифовальные камни, выполненные из карбида кремния зеленого на бакелитовой связке по твердости М3-СМ1, по зернистости 5–6, марка камня 63С. Кроме этого можно взять шлифовальный круг из эльбора ЛО на бакелитовой связке зернистостью 6–8.

Как затачивается победитовое сверло

Острое победитовое сверло

Острое победитовое сверло

Как правило, победитовое сверло по бетону используют. Оно также может нуждаться в заточке. В процессе сверления тупое сверло будет сильно нагреваться, соответственно, может издавать характерный визжащий звук. Если вы хотите сэкономить на покупке нового, тогда можно попробовать заточить сверло самостоятельно. Для этого достаточно подготовить:

- Точильный станок с алмазным кругом.

- Охлаждающую жидкость.

Если напайка на режущей части сверла имеет высоту 10 мм, то заточить победитовое сверло можно.

Схема заточки победитового сверла

Схема заточки победитового сверла

Важно учитывать один известный факт, чем тверже материал, тем меньше должна быть скорость заточки. На победитовом сверле необходимо только подправить слизавшиеся кромки, поэтому его заточка будет быстрой. В процессе важно не спешить, иначе есть риск слизать лишнюю поверхность сверла. Заточить необходимо переднюю поверхность сверла. В том случае, когда напайка уже сточена до основания сверла, то потребуется подточка. Чтобы толщина центра напайки оказалась меньшей, одновременно необходимо подтачивать переднюю поверхность. После заточки обе режущие стороны должны быть одинакового размера, иначе отверстия получатся неровными и увеличенными. В процессе заточки победитового сверла важно выдерживать угол 170°, это особенно необходимо, если материал достаточно твердый.

Победитовое сверло

Победитовое сверло

Не допускается в процессе заточки сверла допускать его перегрев. На нем могут отслаиваться твердосплавные пластины и трескаться поверхность. Поэтому в процессе следует время от времени охлаждать сверло в воде или масле.

Итак, мы рассмотрели основные принципы заточки сверл по дереву, бетону и металлу. Можно делиться своими комментариями!

Видео

Посмотрев следующие видеоматериалы, вы научитесь затачивать спиральные сверла. В этом видеоуроке в четырех частях подробно рассказывается о технологии заточки.

Обработка задней поверхности сверла:

Стачивание перемычки сверла:

Технология заточки сверл малого диаметра, твердоплавных сверл и других:

kakpravilnosdelat.ru

Как заточить сверло по металлу? Приспособление для заточки. Угол заточки сверла

Технологический процесс механической обработки материалов включает множество разнообразных операций, для проведения которых требуется качественный и острый инструмент. Так, в механическом цеху на любом машиностроительном предприятии может использоваться набор из токарных, фрезерных, сверлильных и более сложных станков. В них используется свой тип инструмента, для каждого из которых есть и определенный способ заточки.

Особенности работы сверл

Механическая обработка металла связана с огромными нагрузками на инструмент. Вообще, он состоит из трех основных частей: присоединительной, корпусной и режущей. Так вот режущая часть – это небольшой клинообразный элемент, предназначенный для проникновения в металл и снятия его части с заготовки.

Если, например, в токарном резце или дисковой фрезе с формой и конструкцией режущей части все понятно, то при обработке отверстий на сверлильном станке все намного интереснее и сложнее, поэтому нужно знать, как правильно заточить сверло. Это инструмент, предназначенный для осевой обработки металла. То есть движение подачи направлено строго вдоль оси. Это следует учитывать перед тем, как заточить сверло по металлу, ведь неправильный угол резания приведет к появлению вибраций и поломке.

Основные элементы режущей части сверла

Перед тем как заточить сверло по металлу, следует ознакомиться с конструкцией его режущей части, которая включает следующие элементы:

1. Основная режущая кромка.

2. Вспомогательная винтовая режущая кромка (ленточка).

3. Перемычка.

4. Передняя поверхность.

5. Задняя поверхность.

Что понадобится для заточки?

На предприятии все необходимое для реставрации инструмента всегда под рукой. А вот домашнему мастеру приходится искать альтернативу качественным заводским приспособлениям в более простых решениях, которые можно использовать в условиях обычного гаража. И все же перед тем, как заточить сверло по металлу, запаситесь минимальным набором:

1. Точильный круг. Он должен быть установлен на вращающийся вал. Устройство в народе известно под названием «наждак». В гараже встречается очень часто.

2. Емкость для охлаждающей жидкости.

3. Охладитель (вода или машинное масло).

Для того чтобы выдержать угол заточки сверла, может быть недостаточно такого набора. Ведь контролировать процесс придется «на глазок», что вряд ли получится без наличия определенного опыта. В таком случае в базовый комплект нужно включить еще и приспособление для заточки сверла, которое можно купить или смастерить самостоятельно.

Контролируемые параметры

Когда все готово, необходимо ознакомиться с некоторой теорией, чтобы иметь представление об основных параметрах осевого режущего инструмента. Перед тем как правильно заточить сверло, нужно знать его углы:

1. Передний. Определяется в главной секущей плоскости (проходит перпендикулярно главной режущей кромке) как угол между передней поверхностью и основной плоскостью (перпендикулярна вектору скорости резания). Он направлен по касательной к окружности сверла.

2. Задний. Также определяется в главной секущей плоскости как угол между задней поверхностью и плоскостью резания (проходит через вектор скорости и режущую кромку).

3. Угол при вершине находится между двумя главными режущими кромками, если посмотреть на сверло сбоку.

Оптимальное значение переднего угла – 18-20 градусов, заднего - 10-12. Угол при вершине в сверлах по металлу имеет стандартное значение – 118 градусов.

Процесс заточки

Теперь давайте поговорим о том, как заточить сверло по металлу на обычном наждаке. Основная заточка данного осевого инструмента производится по задней поверхности. Для этого включите наждак, крепко возьмите сверло в руку таким образом, чтобы главная режущая кромка была направлена навстречу вращению точила. Теперь подводим кромку к точилу, после чего поворачиваем сверло за хвостовик так, чтобы режущая кромка расположилась параллельно поверхности круга. Проделываем такую же операцию со второй режущей кромкой. В результате получается так называемая простая заточка сверла, которая оптимальна для большинства режимов обработки металлов.

Простая заточка используется для сверл диаметром до 10 мм. При увеличении этого параметра можно дополнительно выполнить подточку передней поверхности. В результате передний угол уменьшается, а значит, увеличивается толщина лезвия (так называемый угол режущей кромки) и, соответственно, период стойкости сверла.

Заточка с помощью приспособления или станка

Описанный выше способ можно назвать кустарным, так как точного контроля параметров сверла непосредственно во время заточки добиться просто невозможно. В лучшем случае вы проверите углы после окончания заточки, а в худшем – просто проверите, насколько лучше стало работать сверло. А как правильно заточить сверло?

Конечно, для этого лучше использовать более продвинутые варианты, которые позволят заранее настроиться на определенные углы. В таком случае понадобится приспособление или станок для заточки сверл.

Если масштаб работ в вашей мастерской достаточно большой, и переточка инструмента требуется постоянно, то оптимальным будет приобретение станка. Он позволит значительно упростить процесс, особенно в том случае, если требуется перетачивать твердосплавные сверла по металлу. Основное преимущество его использования – точное соблюдение заранее заданных параметров. При большом объеме работ недопустимо использование неправильно заточенного инструмента, так как это приведет к снижению производительности. Современные заточные станки позволяют получать различные типы заточек сверла:

1. Х-тип. Используется по большей части для засверливания в глухих отверстиях. Предназначен для снижения осевого усилия резания.

2. XR-тип. Используется для универсальных сверл. Врезание в материал происходит несколько хуже, чем в первом типе, однако такие сверла имеют повышенную прочность и период стойкости.

3. S-тип. Здесь используется описанная выше подточка, которая также позволяет увеличить срок службы сверла при обработке различных материалов (от чугуна до нержавеющей стали).

4. N-тип. Также используется подточка, однако меньшей величины. Сверла с такой заточкой применяются для глубокого сверления.

Конструкция приспособления

Как уже стало понятно, ручная заточка сверла – это дело профессионала, который не просто знает правильные углы, но и чувствует процесс резания. К сожалению, приходит такое чутье только после многолетней практики работы со сверлильным станком или дрелью. Не стоит экспериментировать, так как можно смастерить самостоятельно или приобрести приспособление для заточки. В обоих случаях оно будет включать одинаковые конструктивные элементы и работать по одному принципу.

Итак, основная задача приспособления – правильная ориентация сверла относительно плоскости шлифовального круга. Для этого в его конструкцию входит опорная плита, на которой желательно располагать как само приспособление, так и электродвигатель, на валу которого расположено точило. На плите также находится поворотная колонка, на которой закрепляется сверло. Она должна иметь возможность не только поворачиваться, но и перемещаться по направлению к шлифовальному кругу.

В качестве колонки можно использовать любой подшипниковый узел с валом, например от старой дрели. На колец вала приспосабливается ложе для сверла (можно использовать переходную втулку), к которому оно прижимается винтами. После фиксации сверла включается привод точила, колонка подводится к шлифовальной поверхности и поворачивается для придания задней поверхности сверла правильной формы. Важно, чтобы при изначальной настройке приспособления выдерживался угол при вершине сверла в 118 градусов.

Заточка насадками

Еще один простой и удобный способ предусматривает использование такого приспособления, как насадка для заточки сверл. Основное преимущество его заключается в универсальности и простоте использования. Устройство имеет цилиндрическую форму. С одной стороны расположен присоединительный узел, посредством которого насадка устанавливается на шпиндель дрели. С другой стороны расположены отверстия для установки сверл определенного диаметра. Для заточки сверло вставляется в отверстие, после чего заточной механизм приводится в движение двигателем дрели.

Меры безопасности

Заточка сверла связана с образованием мелких частиц, которые отрываются от точила в процессе износа. Они нагреваются и разлетаются в разные стороны в виде огненных искр, поэтому для безопасности стоит использовать защитные очки и перчатки.

При заточке сверла без приспособления проследите за тем, чтобы надежно фиксировать его положение. В противном случае при контакте с точилом его может просто вырвать у вас из рук.

www.syl.ru

Затачиваем сверло по металлу своими руками

Сверла, как известно, со временем тупятся. Многие их просто выкидывают и покупают новые. Однако при по-настоящему хозяйском подходе к любому делу можно и затупившемуся сверлу дать вторую жизнь. Причем грамотно заточить сверло по металлу можно и в домашних условиях, без применения каких-то «высоких технологий».

Дома, для хозяйственных нужд, в основном используются сверла малых диаметров, как правило, не более 16 мм. Вот о заточке таких мелких сверл и будет разговор. Самый лучший способ – обработать сверло на точильном круге. У каждого уважающего себя хозяина в гараже есть «точило». Если нет, то второй вариант – закрепить неподвижно электродрель, шлифмашинку (что есть в наличии). Для нас необходимо одно – получить вращающийся точильный камень (диск).

Следует заранее подготовиться к работе. Глаза следует защитить очками, мало ли что может быть. Приготовить небольшую емкость (чашку, банку из-под консервов) для охлаждающей жидкости. Во время заточки сверло будет постоянно накаляться, и его придется охлаждать.

В качестве «охладителя» можно использовать воду, машинное масло. Если сверло периодически не погружать в охлаждающую жидкость, то оно перегреется и не сможет в дальнейшем выдерживать необходимую нагрузку и температурный режим при сверлении. Другими словами, такое сверло долго служить не будет.

Процесс заточки сверла

Заточка сверла производится последовательно — сначала обрабатывается задняя поверхность. Делать это нужно аккуратно, в несколько приемов. Сверло надо плотно прижимать к поверхности точильного круга. Необходимо обращать внимание на угол заточки, он должен быть неизменным. В результате обработки задней поверхности должен получиться правильный конус, если посмотреть на кончик сверла сбоку.

Заточка сверла производится последовательно — сначала обрабатывается задняя поверхность. Делать это нужно аккуратно, в несколько приемов. Сверло надо плотно прижимать к поверхности точильного круга. Необходимо обращать внимание на угол заточки, он должен быть неизменным. В результате обработки задней поверхности должен получиться правильный конус, если посмотреть на кончик сверла сбоку.

После этого обрабатывается режущая часть сверла. Здесь также необходимо строго выдерживать угол. И только после этой операции производится уже окончательная доводка задней поверхности. Необходимо следить за перемычкой, она располагается на самом кончике сверла. При правильной обработке сверла ее размер не должен превышать 0,4 мм для сверл диаметром от 8 мм и менее. Если сверло более крупное, то размер такой перемычки может быть в пределах от 1 до полутора мм.

Не стоит приходить в уныние, если сразу не получится — такая работа дается только со временем. Лучше всего перед тем, как приступить к заточке требуемого сверла, потренироваться на каких-нибудь других. В хозяйстве наверняка найдется несколько штук, которые давно «вышли из строя» и просто валяются среди хлама.

Не стоит приходить в уныние, если сразу не получится — такая работа дается только со временем. Лучше всего перед тем, как приступить к заточке требуемого сверла, потренироваться на каких-нибудь других. В хозяйстве наверняка найдется несколько штук, которые давно «вышли из строя» и просто валяются среди хлама.

Главное – получить навык обработки сверла на наждаке, почувствовать, как надавливать, как «держать» угол. Если заточенный пробный «экспонат» вставить в дрель и начать сверлить, то сразу станет ясно, какая ошибка при заточке была допущена.

Нужно иметь в виду, что сверление производит не сам наконечник, а боковые стороны сверла. Многие допускают ошибку, стараясь заострить только лишь один конец сверла, не обращая внимания на боковые кромки. Для заточки сверл с победитовым наконечником существует несколько иная методика, более сложная.

Видео от мастера — заточка сверл:

masterim.guru