Вопрос 26. Основные дефекты сварных швов и виды контроля качества. Какие виды трещин образуются при кристаллизации сварного шва

Кристаллизация металла шва – Осварке.Нет

Кристаллизация металла шва — это процесс создания твердых частиц с расплавленного металла во время его перехода из жидкого состояния в твердое . Сварочная ванна условно делится на две части: переднюю (главную) и хвостовую. В передней части плавится металл, а в хвостовой — кристаллизация (формирование шва). Существует первичная и вторичная кристаллизация.

Рис. 1. Кристаллизация металла шва

Первичной кристаллизацией называется переход металла из жидкого состояние в твердое, во время которого создаются кристаллиты (зерна).

Первичная кристаллизация проходит при высоких скоростях охлаждения отдельными тонкими слоями. После образования первого слоя происходит задержка в охлаждении из-за выделения скрытой теплоты. После чего кристаллизуется второй слой и т. д. до нового затвердевания сварочной ванны. Толщина слоев составляет от десятых частиц миллиметра до нескольких миллиметров. Не полностью оплавленные зерна на кромках основного металла являются началом кристаллизации.

Подробнее см. Структура зоны термического влияния при сварке

Различают зернистую, столбчатую и дендритную структуры в зависимости от формы и расположения зерен металла.

Зернистая структура не имеет конкретной ориентации и напоминает многогранник. Ее можно увидеть в основном металле и металле шва во время быстрого охлаждения.

Столбчатая и дендритная структуры имеют вытянутые в одном направлении зерна. Такие структуры характерны для швов при сварке под флюсом, электрошлаковой сварке, где проходит медленное охлаждение металла шва.

При большом объеме сварочной ванны и низкой скорости охлаждения увеличивается размер зерен и снижаются механические свойства шва. Чтобы измельчить структуры в жидкий металл вводят модификаторы (титан, алюминий, ванадий и др.).Во время кристаллизации может возникать ликвация — неравномерное распределение составляющих сплава (неоднородный химический состав) и усадка — уменьшение объема при затвердевании. При этом создаются раковины, трещины, возникают внутренние напряжения.

Во время понижения температуры проходит аллотропическое преобразование (изменение кристаллической решетки), которое сопровождается изменением строения металла. Это явление называется вторичной кристаллизацией, или перекристаллизацией. Вторичная кристаллизация начинается с распада первичной структуры и заканчивается при низких температурах с образованием стойких структур.Зерна металла шва по форме отличаются от зерен основного металла, которые вытянутые в направлении прокатки.

osvarke.net

Особенности кристаллизации металла шва

Кристаллизацией называется процесс образования зерен (кристаллитов) расплавленного металла при переходе его из жидкого состояния в твердое. Это, так называемая, первичная кристаллизация. Существует еще вторичная кристаллизация, при которой происходит изменение структуры уже затвердевшего металла. Первичная кристаллизация металла шва начинается в результате его охлаждения при отводе тепла в толщу твердого металла, окружающего сварочную ванну. Сначала возникают отдельные центры кристаллизации, а от них начинают расти уже сами кристаллы, образующие зерна металла.

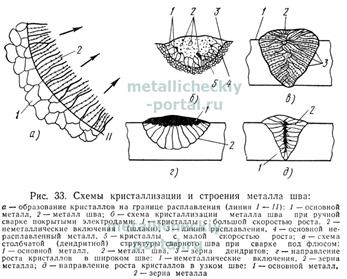

Первичная кристаллизация зарождается в первую очередь по линии сплавления I—II (рис. 33, а), на границах частично оплавленных зерен твердого металла, так как именно здесь начинается охлаждение ванны. Кристаллы растут в сторону толщи металла шва, как показано стрелкой, перпендикулярно плоскости отвода тепла. Количество, форма и расположение зерен зависят от места зарождения центров кристаллизации, скорости роста зерен, скорости охлаждения и направления отвода тепла, а также от наличия в расплавленном металле посторонних включений. При затвердевании металла сварочной ванны (рис. 33, б) сначала возникают быстрорастущие кристаллы вследствие интенсивного отвода тепла в основной металл. Между ними появляются более мелкие и медленнее растущие кристаллы, поскольку от них тепло отводится не так быстро. Затем зерна смыкаются и из них продолжают расти только те, которые расположены перпендикулярно поверхности раздела между твердым и жидким металлом. При уменьшении скорости охлаждения центры кристаллизации возникают более равномерно по всему объему металла, а зерна растут во все стороны. Первичная кристаллизация металла шва протекает периодически и при специальном травлении в нем можно различить слоистое строение.

Металл шва в результате первичной кристаллизации получает или гранулярную (зернистую) структуру, при которой зерна не имеют определенной ориентировки, а по форме напоминают многогранники, или столбчатую и дендритную структуру, при которой зерна вытянуты в одном направлении (рис. 33, в). При столбчатой структуре зерна имеют компактную вытянутую форму, при дендритной — ветвистую, напоминающую дерево. Дендриты обычно располагаются в столбчатых зернах, являясь их основой.

Чем быстрее охлаждение металла, тем больше образуется центров кристаллизации и тем мельче будут зерна. При медленном охлаждении в процессе затвердевания металл приобретает крупнозернистое строение. Столбчато-дендритная структура с крупными зернами (см. рис. 33, в) характерна для сварки под флюсом, где охлаждение металла шва происходит медленнее, чем при ручной сварке. Гранулярная структура присуща сварке покрытыми электродами. Она может быть крупной и мелкой, в зависимости от условий охлаждения и кристаллизации. Мелкозернистая гранулярная структура повышает механические свойства наплавленного металла.

Зерна основного металла отличаются по форме от зерен металла шва тем, что они деформированы и вытянуты в направлении прокатки.

Находящиеся в жидком металле примеси и загрязнения (окислы, шлаки и др.) имеют более низкую температуру затвердевания, чем металл, и при застывании располагаются по границам зерен, ухудшая их сцепление между собой. Это снижает прочность и пластичность наплавленного металла. Чем чище наплавленный металл, тем выше его механические свойства.

Форма шва имеет значение для направления кристаллизации и расположения неметаллических включений. При широких швах (рис. 33, г) эти включения вытесняются наверх и могут быть легко удалены; при узких швах (рис. 33, д) включения часто остаются в середине шва между зернами.

Структура шва и ЗТВ

Теплота, выделяемая сварочным источником нагрева, распространяется на прилегающие ко шву участки основного металла. При нагреве и последующем остывании в этих участках изменяются структура и свойства металла. Участок основного металла, подвергающийся в процессе сварки нагреву до температуры, при которой происходят видимые или невидимые структурные изменения, называют зоной термического влияния (околошовной зоной). Наряду с тепловым воздействием основной металл околошовной зоны, как правило, претерпевает и пластическую деформацию.

Температура нагрева различных участков зоны термического влияния находится в пределах от точки плавления металла (у шва) до начальной температуры основного металла. Строение и размеры зоны термического влияния зависят от химического состава и теп-лофизических характеристик свариваемого материала, а также от термического цикла сварки.

Зона термического влияния является обязательным спутником шва при всех видах электрической сварки плавлением. Ширина ее изменяется в достаточно широких пределах в зависимости от способа и режима сварки, состава и толщины основного металла и ряда других факторов. Меньшая ширина зоны относится к условиям сварки, характеризуемым большим перепадом температур.

Совокупность первого участка околошовной зоны и пограничного участка металла шва именуют зоной сплавления или переходной зоной. Свойства переходной зоны оказывают подчас решающее влияние на работоспособность сварной конструкции. На этом участке часто образуются трещины, ножевая коррозия, усталостные разрушения при вибрационной нагрузке, хрупкие разрушения и т. п. Поэтому дальнейшее изучение свойств переходной зоны представляет первостепенный интерес. Ширина переходной зоны зависит от природы источника нагрева, теплофи-зических свойств, состава и толщины (до определенных пределов) основного металла, режима сварки и других факторов.

Второй участок околошовной зоны, получивший название участка перегрева (участка крупного зерна), включает металл, нагретый до температуры примерно 1200° С до температуры плавления. Металл на этом участке претерпевает аллотропические превращения. При нагреве сс-железо переходит в у-железо, причем в результате значительного перегрева происходит рост аусте-нитного зерна.

Характер вторичной структуры металла на этом участке зависит от его состава и термического цикла сварки. Например, при электрошлаковой сварке низкоуглеродистой стали образуется крупнозернистая видманштеттова структура. Обычно, особенно в тех случаях, когда перегрев сочетается с последующей закалкой, металл на втором участке околошовной зоны обладает худшими свойствами (меньшая пластичность, меньшая стойкость против перехода в хрупкое состояние), чем основной металл вне зоны термического влияния. Задача выбора рациональной технологии сварки сводится в первую очередь к обеспечению наименьшего ухудшения свойств металла на этом участке.

Третий участок околошовной зоны получил название участка перекристаллизации (нормализации). Он включает металл, приобретший в процессе нагрева полностью аустенитную структуру.

Четвертый участок околошовной зоны, получивший название участка неполной перекристаллизации, включает металл, нагретый от температуры, при которой во время нагрева начинаются аллотропические превращения (~720° С), до температуры около 880° С. Металл на этом участке подвергается только частичной перекристаллизации. Поэтому здесь наряду с зернами основного металла, не изменившимися в процессе сварки, присутствуют зерна, образовавшиеся при перекристаллизации. Изменения структуры металла на этом участке значительно меньше влияют на качество сварного соединения углеродистых конструкционных сталей, чем изменения, происходящие в первых трех участках.

На пятом участке околошовной зоны, именуемом участком старения при рекристаллизации, металл нагревается от температуры примерно 500° С до температуры несколько ниже температуры 720° С. Здесь происходит сращивание раздробленных при нагартовке (ковке, прокатке) зерен основного металла и некоторое разупрочнение его по сравнению с исходным состоянием. Снижение прочности наблюдается также при сварке основного металла, подвергшегося упрочняющей термообработке. На этом же участке околошовной зоны при сварке углеродистых конструкционных сталей с содержанием до 0,3% С при некоторых условиях наблюдается снижение пластичности и ударной вязкости и повышение прочности металла. Можно предположить, что это обусловливается старением после закалки и дисперсионным твердением.

infopedia.su

Образование в сварных соединениях горячих (кристаллизационных) трещин

Образование в сварных соединениях горячих (кристаллизационных) трещин

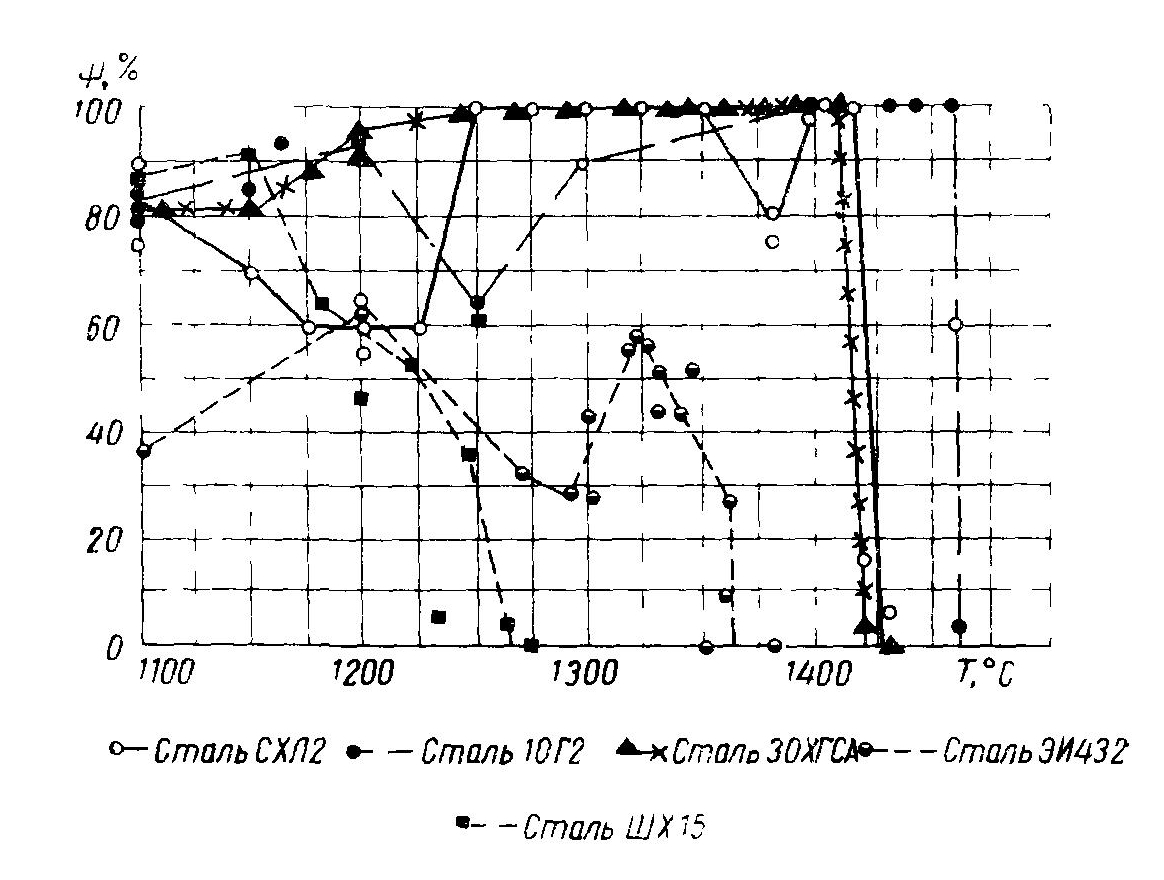

Экспериментально установлено, что при повышении температуры Т пределы прочности и текучести металлов понижаются. Изменение пластических свойств от температуры происходит по более сложной зависимости. Нередко в некотором диапазоне температур наблюдаются резкие уменьшения пластичности (ее провалы), а при дальнейшем повышении температуры пластические свойства снова улучшаются. Предел выносливости, как правило, понижается с повышением температуры, но в некоторых быстро стареющих сплавах наблюдается обратное явление, т.е. с повышением температуры предел выносливости возрастает до некоторой величины, а затем уменьшается. При высоких Т (1100ºС и выше) пределы прочности сталей резко падают и приближаются в ряде случаев скачкообразно к нулю в зоне температур солидуса. Пластические свойства сталей при высоких температурах меняются различным образом. Однако все они обладают одним общим свойством. При приближении температуры к температуре солидуса (Тсол) пластические свойства очень резко снижаются.

На рис. 1 приведены результаты исследований изменений пластических свойств - коэффициентов поперечного сужения при разрыве - в функции от температуры испытания. Все кривые возле соответствующей Тсол резко обрываются.

Рис. 1. Пластические свойства сталей при высоких температурах (коэффициент ψ)

Значительное снижение пластических свойств в зоне Тсол свойственно всем сталям и цветным сплавам, однако в неодинаковой степени. Это является важным фактором при оценке прочности соединений в процессе их сварки. Пластические свойства металла при температуре солидуса не связаны с величиной пластичности при комнатных и высоких температурах. В некоторых случаях сплавы, обладающие очень высокими пластическими свойствами при обычных и повышенных температурах, например аустенитные стали, имеют очень малую пластичность при Тсол.

B конструкциях из углеродистых, низко- и высоколегированных сталей, а также цветных сплавов, в процессе сварки иногда образуются горячие (кристаллизационные) трещины. Они возникают в температурном интервале хрупкости вблизи Т=Тсол.

Кристаллизационные трещины в наплавленном металле швов бывают открытыми и скрытыми, нередко распространяясь от корня шва (стыкового или углового), недостаточный провар которого способствует образованию этих трещин. Они встречаются иногда в бездефектных швах с высокими пластическими свойствами при комнатных температурах. Однако более часто трещины появляются в швах, обладающих дефектами, и имеют различную ширину, глубину и протяженность. Иногда они видимы лишь под микроскопом, ширина их измеряется микронами, но в большинстве случаев они легко обнаруживаются невооруженным глазом и имеют ширину десятых долей миллиметров.

Образовавшиеся горячие трещины являются концентраторами напряжений и под влиянием внешних нагрузок могут постепенно раскрываться. Это происходит большей частью при действии на конструкцию переменных нагрузок, а также при низких температурах. Имеются примеры, когда наличие кристаллизационных трещин приводило к разрушению конструкций, работающих под динамическими нагрузками, например, судов, подкрановых балок, резервуаров и цистерн, эксплуатируемых на открытом воздухе при морозе.

Образование этих трещин определяется тремя основными факторами:

- 1) продолжительностью периода кристаллизации; чем продолжительнее ее период, тем более вероятно образование горячих трещин;

- 2) пластическими свойствами самого металла в интервале кристаллизации, зависящими от его состава;

- 3) от скорости деформации шва при остывании; чем больше скорость деформации, тем более вероятно образование трещин.

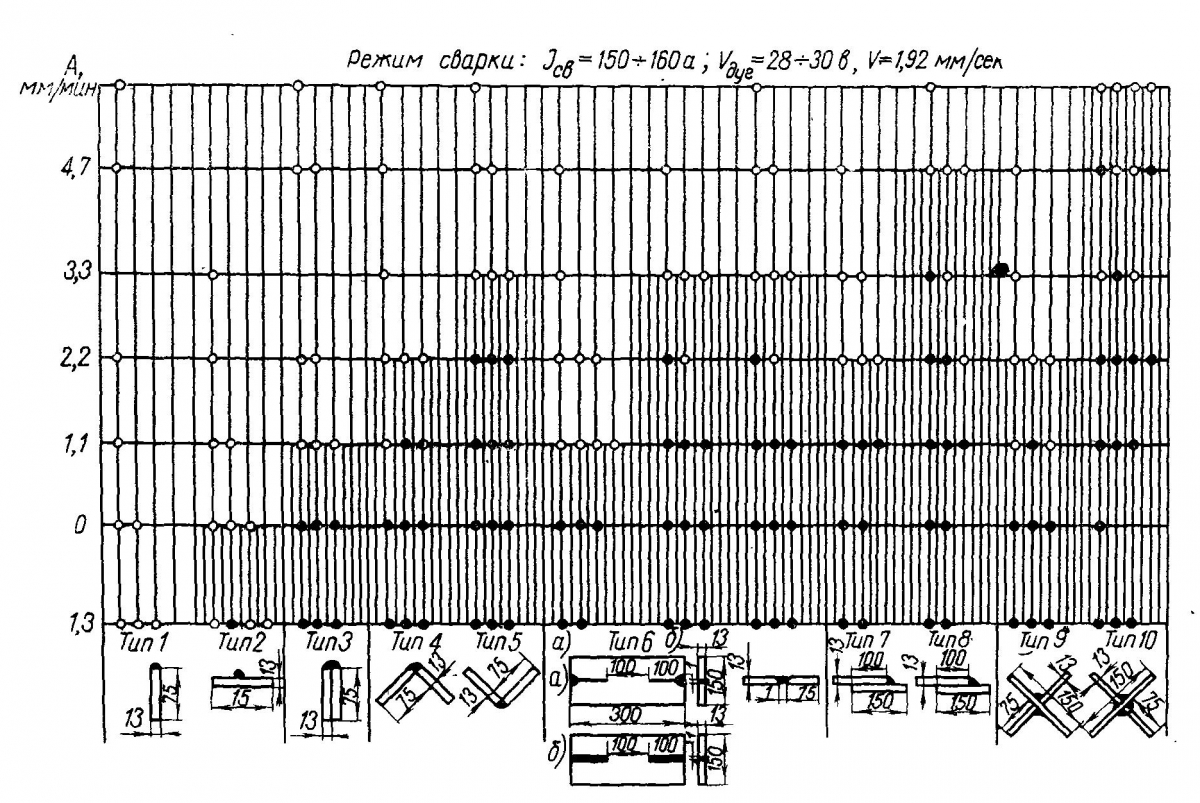

Важным фактором является жесткость конструкций. Таким образом, сопротивляемость образованию горячих трещин значительно изменяется в зависимости от типов сварных соединений.

Наибольшей сопротивляемостью трещинообразованию обладают швы, наплавленные на кромку или плоскость пластин (тип 1 - 3 на рис. 2). Сопротивляемость образованию трещин несколько понижается в соединениях, сваренных угловыми и стыковыми швами (типы 4 - 6). Наименьшей сопротивляемостью кристаллизационным трещинам обладают соединения внахлестку и крестовые (типы 7 - 10). По оси ординат диаграммы на рис. 2 отложен условный коэффициент А мм/мин, характеризующий склонность к трещинообразованию в зоне температур солидуса. Чем ниже располагаются незалитые точки на рис. 2, тем меньше склонность соединения к образованию горячих трещин при сварке.

Рис. 2. Данные о сопротивляемости образованию горячих трещин различных видов сварных соединений из стали Ст. 3: чем ниже располагается незалитые кружки, тем больше сопротивляемость соединения к трещинообразованию при сварке

oitsp.ru

Вопрос 26. Основные дефекты сварных швов и виды контроля качества.

Контроль по образцам технологических проб.В этом случае периодически изготовляют образцы соединений из материала той же марки и толщины, что и свариваемое изделие, и подвергают их всесторонней проверке: внешнему осмотру, испытаниям на прочность соединений, просвечиванию рентгеновскими лучами, металлографическому исследованию и т.д. К недостаткам такого способа контроля следует отнести некоторое различие между образцом и изделием, а также возможность изменения сварочных условий с момента изготовления одного образца до момента изготовления следующего.

Контроль с использованием обобщающих параметров, имеющих прямую связь с качеством сварки, например использование дилатометрического эффекта в условиях точечной контактной сварки. Однако в большинстве случаев сварки плавлением трудно или не всегда удается выявить наличие обобщающего параметра, позволяющего достаточно надежно контролировать качество соединений.

Контроль параметров режима сварки.Так как в большинстве случаев определенных обобщающих параметров для процессов сварки плавлением нет, то на практике контролируют параметры, непосредственно определяющие режим сварки. При дуговой сварке такими параметрами в первую очередь являются сила тока, дуговое напряжение, скорость сварки, скорость подачи проволоки и др. Недостаток такого подхода заключается в необходимости контролирования многих параметров, каждый из которых в отдельности не может характеризовать непосредственно уровень качества получаемых соединений.

Контроль изделий производят пооперационно или после окончания изготовления. Последним способом обычно контролируют несложные изделия. Качество выполнения сварки на изделии оценивают по наличию наружных или внутренних дефектов. Развитие физики открыло большие возможности для создания высокоэффективных методов дефектоскопии с высокой разрешающей способностью, позволяющих проверять без разрушения качество сварных соединений в ответственных конструкциях.

В зависимости от того, нарушается или не нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля.

Дефекты сварных соединений и причины их возникновения

В процессе образования сварных соединений в металле шва и зоне термического влияния могут возникать различные отклонения от установленных норм и технических требований, приводящие к ухудшению работоспособности сварных конструкций, снижению их эксплуатационной надежности, ухудшению внешнего вида изделия. Такие отклонения называют дефектами. Дефекты сварных соединений различают по причинам возникновения и месту их расположения (наружные и внутренние). В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения (горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния).

Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, недостаточной квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся несоответствия швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренные кратеры и др. Виды дефектов приведены на рис. 1. Дефектами формы и размеров сварных швов являются их неполномерность, неравномерные ширина и высота, бугристость, седловины, перетяжки и т.п.

Рис. 1. Виды дефектов сварных швов:

а - ослабление шва. б - неравномерность ширины, в - наплыв, г - подрез, с - непровар, с - трещины и поры, ж - внутренние трещины и поры, з - внутренний непровар, и - шлаковые включения

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки - колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Наплывыобразуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним.

Подрезыпредставляют собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва. Они возникают в результате большого сварочного тока и длинной дуги.Прожоги - это сквозные отверстия в шве, образованные в результате вытекания части металла ванны. Причинами их образования могут быть большой зазор между свариваемыми кромками, недостаточное притупление кромок, чрезмерный сварочный ток, недостаточная скорость сварки.Непроваромназывают местное несплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке.

Трещины, также как и непровары, являются наиболее опасными дефектами сварных швов.Шлаковые включения, представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений.Газовые порыпоявляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва. Причины пор - повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки.

Микроструктура шва и зоны термического влиянияв значительной степени определяет свойства сварных соединений и характеризует их качество.

Методы неразрушающего контроля сварных соединений

К неразрушающим методам контроля качества сварных соединений относят внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

Контроль керосиномоснован на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам - сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов.

Контроль аммиакомоснован на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак.

Контроль воздушным давлением(сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т.п. Это испытание проводят с целью проверки общей герметичности сварного изделия.

Контроль гидравлическим давлениемприменяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением.

Вакуумному контролюподвергают сварные швы, которые невозможно испытать керосином, воздухом или водой и доступ к которым возможен только с одной стороны. Его широко применяют при проверке сварных швов днищ резервуаров, газгольдеров и других листовых конструкций.

Рис. 2. Вакуумный контроль шва:

1 – вакуумметр, 2 - резиновое уплотнение, 3 - мыльный раствор, 4 - камера.

В зависимости от формы контролируемого изделия и типа соединения могут применяться плоские, угловые и сферические вакуум-камеры. Для создания вакуума в них применяют специальные вакуум-насосы.

Люминесцентный контрольи контроль методом красок, называемый также капиллярной дефектоскопией, проводят с помощью специальных жидкостей, которые наносят на контролируемую поверхность изделия. Эти жидкости, обладающие большой смачивающей способностью, проникают в мельчайшие поверхностные дефекты - трещины, поры, непровары.

Контроль методом красокзаключается в том, что на очищенную поверхность сварного соединения наносится смачивающая жидкость, которая под действием капиллярных сил проникает в полость дефектов. После ее удаления на поверхность шва наносится белая краска. Выступающие следы жидкости обозначают места расположения дефектов.

Контроль газоэлектрическими течеискателями применяют для испытания ответственных сварных конструкций, так как такие течеискатели достаточно сложны и дорогостоящи.

Магнитные методы контроля основаны на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий. Изделие намагничивают, замыкая им сердечник электромагнита или помещая внутрь соленоида.

Рис. 3. Магнитная запись дефектов на ленту: 1 - подвижный электромагнит, 2 - дефект шва, 3 - магнитная лента.

Радиационные методы контроляявляются надежным и широко распространенными методами контроля, основанными на способности рентгеновского и гамма-излучения проникать через металл.

Рис. 4. Схема радиационного просвечивания швов: а - рентгеновское, б - гамма-излучением: 1 - источник излучения, 2 - изделие, 3 - чувствительная пленка

Ультразвуковой контрольоснован на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков. В процессе контроля пучок ультразвуковых колебаний от вибрирующей пластинки-щупа (пьезокристалла) вводится в контролируемый шов. При встрече с дефектным участком ультразвуковая волна отражается от него и улавливается другой пластинкой-щупом, которая преобразует ультразвуковые колебания в электрический сигнал (рис. 5).

Рис. 5. Ультразвуковой контроль швов: 1 - генератор УЗК, 2 - щуп, 3 - усилитель, 4 - экран.

.

Методы контроля с разрушением сварных соединений

К этим методам контроля качества сварных соединений относятся механические испытания, металлографические исследования, специальные испытания с целью получения характеристик сварных соединений. Эти испытания проводят на сварных образцах, вырезаемых из изделия или из специально сваренных контрольных соединений - технологических проб, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке изделия.

При макроструктурном методеизучают макрошлифы и изломы металла невооруженным глазом или с помощью лупы. Макроисследование позволяет определить характер и расположение видимых дефектов в разных зонах сварных соединений.

При микроструктурном анализеисследуется структура металла при увеличении в 50 - 2000 раз с помощью оптических микроскопов. Микроисследование позволяет установить качество металла, в том числе обнаружить пережог металла, наличие оксидов, засоренность металла шва неметаллическими включениями, величину зерен металла, изменение состава его, микроскопические трещины, поры и некоторые другие дефекты структуры.

studfiles.net