10 МИФОВ О ВИНТОВЫХ КОМПРЕССОРАХ. Компрессоры винтовые

Винтовые компрессоры

Строительные машины и оборудование, справочник

Категория:

Устройство автокомпрессоров

Винтовые компрессоры

Винтовые компрессорыВинтовые компрессоры, применяемые в автокомпрессорах, бывают двух типов: маслозаполненные и сухого сжатия. Маслозаполненными называются компрессоры, в полости сжатия которых вводится значительное количество масла одновременно для смазывания, охлаждения и уплотнения механизма движения.

В компрессорах сухого сжатия при сжатии воздуха в рабочие полости не подаются смазывающая и охлаждающая жидкости. Охлаждение этих компрессоров осуществляется или интенсивным внешним обдувом корпуса холодным воздухом, или газом от вентилятора, или жидкостью (водой, маслом), которая подается через полые каналы в корпусе.

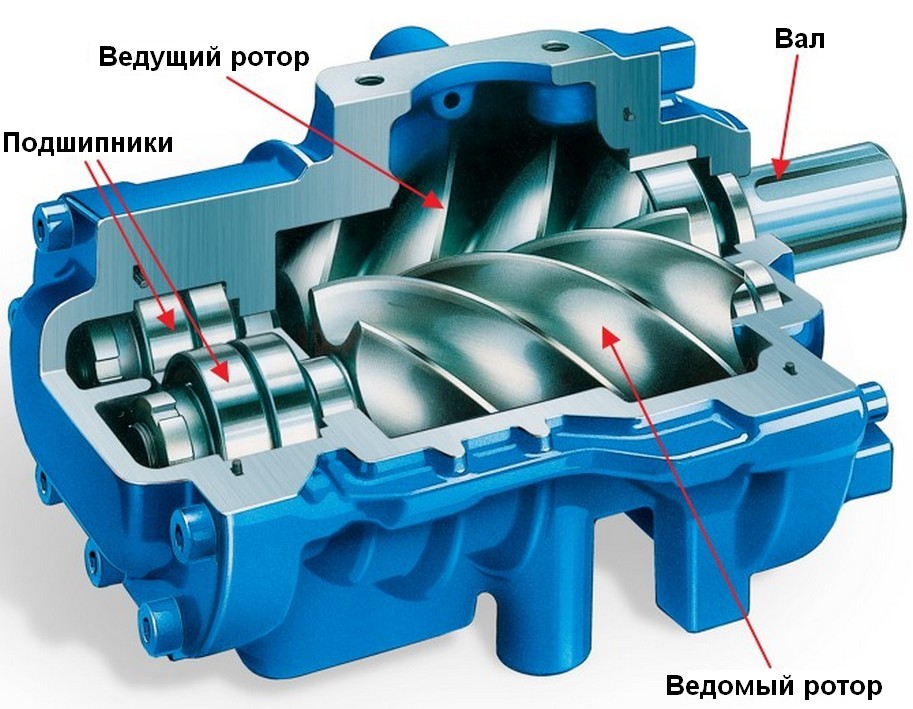

В винтовых компрессорах устанавливают два ротора (винта). Винты винтовых компрессоров представляют собой цилиндрические ко-созубые крупномодульные шестерни с зубьями специального профиля. Профили винтов могут быть циклоидальные, окружные и эллиптические. Профили зубьев парных винтов подбирают так, чтобы при взаимной обкатке винтов их зубья находились в синхронной связи. Между винтами, а также между винтами и корпусом должны быть малые, но достаточные для вращения роторов зазоры.

Корпус комрессора обычно имеет поперечный разъем в плоскости торца всасывания, корпус компрессоров с винтами больших диаметров — продольный разъем.

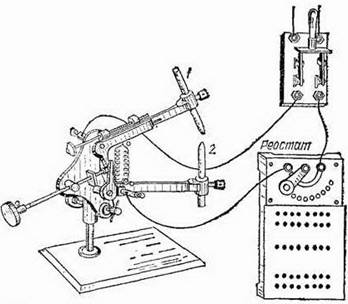

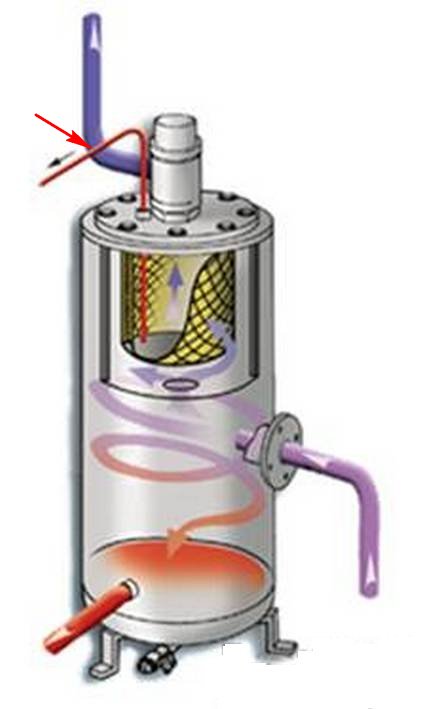

Маслозаполненный компрессор (рис.177). При вращении роторов через патрубок воздух заполняет по всей длине те полости нарезки роторов, которые в это время оказались соединенными с атмосферой (рис. 177,а). При дальнейшем вращении роторов (рис. 177,6) воздух, заполнивший винты роторов, отсекается от патрубка и подвергается выступами винтов постепенному сжатию.

При этом четез трубку в рабочую полость подается масло поддавлением, которое, смешиваясь с сжимаемым воздухом, охлаждает его и образует масловоздушную смесь. Сжатие продолжается до тех пор, пока винты роторов, наполненные масло-воздушной смесью, не подойдут к нагнетательному патрубку (рис. 177,в) и заканчивается в момент соединения впадин винтов с патрубком (рис. 177,г) нагнетания. Величина внутреннего сжатия воздуха в винтовом компрессоре зависит от расположения окна нагнетания и его размеров: с уменьшением окна внутреннее сжатие воздуха будет увеличиваться, с увеличением — уменьшаться.

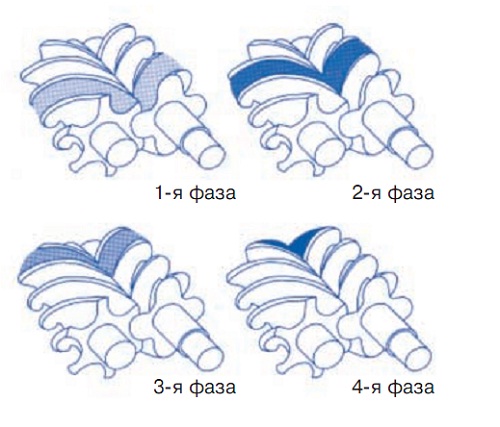

Рис. 177. Винтовой маслозаполненный компрессор:1, 4 — всасывающий и нагнетательный патрубки; 2 — ротор; 3 – трубка подвода масла.

Наличие масла в рабочем пространстве маслозаполненных компрессоров позволяет упростить или вовсе исключить ряд сборочных единиц машины. Концевые уплотнения на стороне нагнетания валов представляют собой свободно насаженную на вал ротора втулку с наружными кольцевыми канавками. В канавки и в зазор между втулкой и корпусом подается под давлением масло, создающее масляный затвор, который препятствует проходу воздуха. Эти простые, но эффективные уплотнения имеют малые осевые размеры, что позволяет сократить расстояние между опорными подшипниками и уменьшить прогибы роторов.

В автокомпрессорах применяют маслозаполненные винтовые компрессоры типа ЗИФ и МВК. На приводном валу (рис.178) винтового компрессора ЗИФ ПВ-5 установлена полумуфта компрессора, которая соединяется с полумуфтой привода для передачи вращательного движения через шестерни роторам.

Рис. 178. Детали и сборочные единицы винтового компрессора ЗИФ ПВ-5:1 — вал; 2 – крышка корпуса; 3 — радиально-упорный шарикоподшипник; 4 – крышка подшипника; 5 — полумуфта; 6 — манжета; 7 – дроссельный клапан; 8 – шестерня; 9 – патрубок; 10 — воздушный фильтр; 11 — рым-болт; 12 – натяжной болт; 13 — кронштейн вентилятора; 14, 17 – ведомый и ведущий шкивы вентилятора; 15 — ремень вентилятора; 16 – вентилятор; 18 – ротор.

Роторы изготовлены из стальных цельнокованых заготовок с нарезкой винтов на специальных станках. Зазоры между винтами по линиям контакта и между винтами и корпусом находятся в пределах 0,05-0,1 мм, винтами и боковыми крышками корпуса — 0,1—0,25 мм. Винты выполнены с углами закрутки эллиптического профиля. Уплотнение на валу ведущего ротора обеспечивается сальником, наличие масла в рабочих полостях создает уплотнения зазоров между роторами и корпусом, а также способствует снижению уровня шума в компрессоре.

Рис. 179. Винтовой компрессор сухого сжатия:1 – корпус; 2, 3 — ведущий и ведомый роторы; 4 – упорный подшипник; 5, 6 – опорные подшипники; 7, 8 – шестерни; 9 – уплотнение; 10 – каналы.

Приводной вал с ведущей шестерней установлен в ради-ально-упорных шарикоподшипниках, которые запрессованы в корпус компрессора и крышку корпуса. Уплотнение на валу для предотвращения утечки масла из камеры шестерен создается с помощью сальника, в котором установлены манжеты из маслобен-зостойкой резины. На всасывающем патрубке установлены воздушный фильтр для очистки всасываемого воздуха и дроссельный клапан, который регулирует вход воздуха в компрессор. Вентилятор приводится в движение посредством ведущего и ведомого шкивов и ремней, которые натягивают с помощью кронштейна и натяжного болта. Для транспортирования компрессора в сборе установлен рым-болт.

Компрессор сухого сжатия. В корпусе (рис.179) компрессора имеются соответствующие расточки с параллельными осями, в которых помещяются ведущий и ведомый роторы. Расточки корпуса под винты пересекаются между собой, образуя в поперечном сечении фигуру в виде восьмерки. Таким образом эти расточки образуют одно общее пространство, которое с одного торца сообщается через окна всасывания с патрубком (камерой) всасывания, с другого — через окно нагнетания — с патрубком (камерой) нагнетания. Окна всасывания и нагнетания взаимно расположены по диагонали.

Ведущий ротор соединен с двигателем и имеет выпуклые широкие зубья, зубья ведомого ротора 3 вогнутые и тонкие. Крутящий момент от двигателя передается непосредственно или через мультипликатор (иногда редуктор) только ведущему ротору, ведомый ротор с зубьями воспринимает лишь небольшую долю общего крутящего момента.

На валах ведомого и ведущего роторов закреплены шестерни и 8, которые синхронизируют вращение валов, не допуская их взаимного касания. Эти шестерни называются шестернями связи.

В качестве опорных подшипников применяют подшипники скольжения или качения. Осевые усилия, действующие на роторы, воспринимаются упорными подшипниками. В непосредственной близости от винтов на валах размещены уплотнения 9. На валах роторов установлены также маслоотбойные кольца, гребни упорных подшипников, элементы уплотнения, втулки и т.д.

В корпусе компрессора имеются каналы для циркуляции по ним охлаждающей жидкости. В винтовых компрессорах отсутствуют клапаны или какие-либо другие распределительные органы, а также части, совершающие возвратно-поступательное движение.

Читать далее: Ротационно-пластинчатые компрессоры

Категория: - Устройство автокомпрессоров

Главная → Справочник → Статьи → Форум

stroy-technics.ru

10 МИФОВ О ВИНТОВЫХ КОМПРЕССОРАХ

Винтовые компрессоры окружает большое количество мифов. Вспомним основные из них и попробуем рассмотреть их подробнее.

Миф первый: чем выше заявленный ресурс винтовой пары, тем компрессор лучше

Информация о ресурсе винтовой пары (или о ресурсе подшипников винтовой пары) в устах умелых продавцов винтовых компрессоров является одним из основных аргументов, характеризующих высокое качество (надежность) предлагаемой ими продукции. Действительно, заявления о ресурсе в 50000-100000 часов работы вызывают уважение. Иногда этот же аргумент имеет несколько иное звучание: «ресурс работы компрессоров серии … составляет более 70000 часов без капитального ремонта. Это означает, что Ваш компрессор будет непрерывно работать около 10 лет».

10 лет непрерывной работы, безусловно, серьезный результат. Но можно ли быть абсолютно уверенным в том, что компрессор на самом деле отработает 70000 часов? Давайте попробуем разобраться.

Прежде всего, отметим, что наработка в 70000 часов (а, может, даже и больше) возможна лишь в определенных условиях. Но ведь у каждого потребителя свои условия работы, зачастую, довольно сильно отличающиеся от «тепличных». Понятно, что при прочих равных условиях компрессор, установленный на фармацевтической фабрике, отработает гораздо больше, чем компрессор в цехе цементного завода. Не случайно чистота помещения, чистота компрессора, чистота воздуха, поступающего в компрессор – это важнейшие факторы, влияющие на продолжительность его работы. Другим немаловажным фактором является своевременно и квалифицированно проведенное техническое обслуживание.

Кстати, всем, кто говорит о ресурсе в десятки тысяч часов, можно задать вопрос о сроке гарантии на компрессор. Простейший математический расчет показывает, что при ежедневной круглосуточной работе в течение года компрессор отработает – 24 х 365 = 8760 часов. Поэтому если срок гарантии составляет всего 1 год, то в случае выхода компрессора из строя при наработке, превышающей 8760 часов, ремонтировать его придется уже за деньги.

Вот почему не стоит ориентироваться на заявления производителя о сроке службы винтового блока. Этот параметр попросту непроверяемый (при покупке компрессора, по крайней мере), потому что проверить его можно единственным способом – временем.

Миф второй: использование винтового блока известного производителя – залог высокой надежности винтового компрессора

Винтовой блок по праву считается «сердцем» компрессора. Известно, что в мире совсем немного производителей винтовых блоков. Поэтому большинство компаний, выпускающих компрессорную технику, используют «чужие» винтовые блоки на условиях аутсорсинга. И у потенциального покупателя часто создается впечатление о том, что если два компрессора разных производителей имеют одинаковое «сердце», то они имеют и примерно одинаковые эксплуатационные возможности.

Это серьезное заблуждение. Действительно, производители компрессоров всегда обращают особое внимание на использование высококачественных основных узлов изделия (в данном случае на винтовой блок). Конечно, винтовая пара является «сердцем» компрессора. Но это далеко не единственный элемент, влияющий на надежность всего компрессора в целом. Известная формула надежности гласит: «Надежность системы определяется надежностью ее самого слабого элемента». А слабым элементом обычно оказывается не винтовой блок, а какой-то другой элемент (электронный компонент компрессора, шланг, фильтр, реле и т.п.). Вот на них-то, в первую очередь, и экономят, чтобы удешевить продукцию.

В этой связи хочется привести один любопытный пример, о котором в свое время сообщалось в периодической печати. В сверхзвуковом реактивном англо-французском самолете «КОНКОРД» надежность основных бортовых систем выбрана таким образом, чтобы вероятность отказа с неопасными последствиями составляла не более 10-5, вероятность опасных отказов не более 10-7, а катастрофические поломки исчисляются вероятностью, меньшей 10-9. Иными словами, основное оборудование в самолетах рассчитано на очень высокую надежность. Однако, в 2000 г. «КОНКОРД» разбился, и причиной аварии, стал как раз незначительный эффект второстепенного узла.

Компрессор, конечно, не самолет. Но разве кому-то будет легче, если он выйдет из строя не из-за неисправности винтового блока, а по причине отказа небольшого электронного реле? Воздух-то он давать все равно не будет!

Миф третий: использование комплектующих компонентов известных производителей – залог высокой надежности винтового компрессора

Этот миф, в какой-то степени, является продолжением предыдущего. Сегодня ситуация на рынке такова, что наличие в комплектации компрессора компонентов, выпущенных под известными брендами, не всегда является гарантией надежности и качества.

Почему так? Как известно, большинство крупнейших мировых производителей уже переместило свое производство в Азию и, в первую очередь, в Китай. Конечно, продукция под маркой «made in China» не всегда является синонимом низкого качества. Но надежность производимого в Китае оборудования во многом зависит от уровня контроля со стороны головной компании. Если производство уже налажено и идет достаточно давно, то вполне возможно, что выпускается нормальная брендовая продукция. А вот на этапе запуска можно ждать самых неприятных сюрпризов.

Другая проблема китайского производства – это так называемые «серийные отказы». Довольно продолжительное время идет нормальная продукция, а потом вдруг неожиданно проявляется один и тот же серийный дефект.

Поэтому надежность компонентов компрессора сейчас зависит не только от бренда, но и от того, где они произведены. Одно дело, если это страны с многолетней, развитой культурой производства, и совсем другое, если это регионы, только начинающие свое восхождение к технологическим вершинам.

Миф четвертый: техническое обслуживание винтового компрессора заключается лишь в периодической замене расходных материалов

Лет десять назад, когда отечественный рынок стал активно наполняться винтовыми компрессорами, родился еще один миф. Говоря о преимуществах винтовых компрессоров перед поршневыми компрессорами, поставщики оборудования часто обращали внимание на то, что винтовые компрессоры гораздо проще в техническом обслуживании. А само техническое обслуживание винтового компрессора сводили лишь к периодической замене расходных материалов.

Это не совсем так. Ошибочно представлять техническое обслуживание винтового компрессора исключительно, как замену расходных материалов. Помимо замены масла и фильтров в него входит еще целый ряд операций. Вот лишь неполный их перечень:

- проверка крепления проводов к магнитным пускателям;

- проверка натяжения (замена) приводных ремней;

- проверка и протяжка резьбовых соединений;

- проверка состояния масляных прокладок;

- очистка радиатора;

- проверка всасывающего клапана;

- проверка термозащиты мотора;

- проверка термозащиты винтовой группы;

- смазка клапана минимального давления;

- замена подшипников и прокладок винтовой пары;

- - замена подшипников электродвигателя.

Конечно, у всех этих операций разная периодичность проведения. Например, если резьбовые соединения нужно проверять и протягивать при каждом обслуживании (через 2500-3000 часов), то замена подшипников электродвигателя и винтовой пары проводится не ранее чем через 20000 часов работы.

Различные операции технического обслуживания требуют и разной квалификации обслуживающего персонала. Если заменить расходные материалы и подтянуть резьбовые соединения вполне по силам даже техническим специалистам среднего уровня, то заменить подшипники в винтовом блоке смогут далеко не все специалисты официальных сервисных центров поставщиков оборудования.

Поэтому техническое обслуживание винтового компрессора является целым комплексом мероприятий, проведение которых требует как времени, так и соответствующей квалификации обслуживающего персонала.

Миф пятый: использование безмасляного винтового компрессора – единственный способ получить сжатый воздух высокого качества

Существуют две полярные точки зрения на качество сжатого воздуха, производимого винтовыми компрессорами. Производители безмасляных винтовых компрессоров позиционируют их как единственное оборудование, позволяющее полностью исключить риск содержания даже минимального количества масла в сжатом воздухе при его использовании в тех отраслях промышленности, где требования к качеству воздуха особенно высоки.

Им оппонируют компании, не производящие безмасляные компрессоры. Они говорят о том, что даже безмасляный компрессор не в состоянии произвести 100% безмасляный воздух. Почему? Дело в том, что любой компрессор всасывает в себя атмосферный воздух, чистота которого зависит от условий всасывания. А условия всасывания часто таковы, что в воздухе присутствуют и пары масла, и различные углеводороды, и твердые частицы. Уже в атмосферном воздухе концентрация этих веществ бывает довольно высокой. При сжатии же она повышается еще в несколько раз! Поэтому сжатому воздуху после безмасляного компрессора, так же как и после маслонаполненного компрессора, необходима подготовка (осушка и очистка).

А если это так, то зачем тогда переплачивать за более дорогой безмасляный компрессор? Достаточно поставить маслонаполненный компрессор с качественной системой подготовки и получить высочайшее качество сжатого воздуха.

В общем, спорить на эту тему можно очень долго, но факт остается фактом: в любом случае, использование безмасляного винтового компрессора без системы подготовки воздуха недопустимо. Ведь отсутствие в сжатом воздухе масла совершенного не означает отсутствия твердых частиц и влаги. Поэтому как после маслонаполненных компрессоров, так и после безмасляных компрессоров, используется оборудование для подготовки сжатого воздуха, обеспечивающее примерно одинаковое его качество.

Современные системы подготовки позволяют понизить содержание масла в воздухе до величины, не превышающей 0,01 мг/м3, что соответствует 1 классу чистоты (ISO 8573-1).

Миф шестой: чем меньше удельные затраты на единицу произведенного сжатого воздуха, тем компрессор лучше

Можно ли сравнивать компрессоры лишь на основании их удельной мощности? Рассмотрим следующий пример. Допустим, что у нас имеются два компрессора с мощностью двигателя 7,5 кВт. Производительность первого компрессора 1 м3/мин, производительность второго компрессора 1,2 м3/мин. Какой компрессор эффективнее?

Величина удельной мощности компрессора определяется отношением номинальной мощности электродвигателя к его производительности. В нашем примере у первого компрессора она составит 7,5 кВт/м3, у второго 6,25 кВт/м3. Таким образом получается, что второй компрессор эффективнее, так его энергетические затраты на единицу произведенного сжатого воздуха ниже. Но так ли это?

Формально – да. Однако при сравнении винтовых компрессоров двух разных производителей, ориентироваться на заявленную продавцом производительность нужно очень осторожно.

Во-первых, существуют различные методики определения производительности компрессора. Поэтому при сравнении величин производительности, следует уточнить, по какой методике проводились измерения. Если выяснится, что использовались разные методики, то сравнивать удельную мощность этих компрессоров нельзя ни в коем случае: такое сравнение будет просто некорректным.

А во-вторых, даже если методики измерения совпадают, то удельная мощность не всегда является тем параметром, который позволяет дать точную оценку энергоэффективности компрессора. Концепция производства винтовых компрессоров практически у всех производителей предполагает использование одной и той же винтовой пары на моделях, имеющих разную мощность электродвигателя. Сделать это позволяет конструктивная особенность винтовой пары, допускающая широкую глубину регулировки ее частоты вращения. Поэтому при сравнении двух компрессоров, имеющих одинаковую мощность электродвигателя, но разную производительность, надо сравнивать не только удельную мощность, но и частоты вращения винтов в каждом из них.

При прочих равных условиях, чем быстрее вращается винтовая пара, тем больше ее износ, и тем сильнее она подвержена риску выхода из строя. Соответственно, тем быстрее придется покупать новый компрессор, затраты на приобретение которого вполне сопоставимы со стоимостью сэкономленной электроэнергии.

Таким образом, формально более высокий уровень энергоэффективности зачастую достигается за счет более интенсивной эксплуатации винтовой пары.

Миф седьмой: винтовые компрессоры в комплектации «все в одном» - оптимальное решение для промышленных предприятий

Поставщики оборудования настойчиво продвигают миф о том, что модульные компрессоры типа «все в одном» (у которых сам компрессорный агрегат, ресивер и оборудование для подготовки сжатого воздуха образуют единый блок) являются оптимальным решением для использования на промышленных предприятиях.

С точки зрения размещения и сервисного обслуживания, установка подобных компрессоров, действительно очень удобна. Но есть несколько важных нюансов, о которых продавцы предпочитают умалчивать.

Во-первых, цена. Осушители должны иметь специальное исполнение, чтобы их можно было бы встроить в единый модуль. Специальное исполнение всегда стоит денег. Если вы покупаете импортный компрессор, то доставка ресивера всегда «влетает в копеечку». Ведь фактически, приходится перевозить воздух, потому что сам по себе ресивер – это просто бочка для воздуха. И покупатель абсолютно ничего не потеряет, если закажете ресивер, например, из Белоруссии.

Во-вторых, качество воздуха, а точнее обеспечение температуры точки росы. Осушитель, устанавливаемый в компрессорную станцию «все в одном», имеет «стационарное» исполнение, и замене не подлежит. Выбор этого осушителя всегда осуществляется для номинальных рабочих условий: давление сжатого воздуха на входе в осушитель 7 бар; температура воздуха на выходе из компрессора 35°С; температура окружающей среды 25°С. И только при таких условиях будет обеспечена требуемая температура точки росы 3°С.

Но что произойдет, если рабочие условия изменятся? Например, если температура воздуха на выходе из компрессора составит 45°С, а температура окружающей среды 35°С? В этом случае температура точки росы будет уже не 3°С, а гораздо выше. Следовательно, качество осушки значительно понизится. Решением проблемы могло бы стать использование более мощного осушителя, но установить его в модульный компрессор невозможно.

А в-третьих, использование компрессоров типа «все в одном» не всегда позволяет обеспечить главный принцип подготовки сжатого воздуха: она должна осуществляться в непосредственной близости от потребителей.

Поэтому, если у покупателя есть возможность установить все элементы компрессорной станции по отдельности, то лучше так и сделать. Если же нет, то только в этом случае можно остановиться на приобретении моноблока.

Миф восьмой: если компрессор не нагнетает сжатый воздух, то он неисправен

Причиной появления данного мифа стало непонимание принципиального отличия между выбором поршневого и винтового компрессора по производительности. Известно, что величина производительности поршневого компрессора на нагнетании должна превышать величину реальной потребности в сжатом воздухе на 15-20%. Можно сказать даже так: чем выше производительность поршневого компрессора по сравнению с расходом сжатого воздуха, тем лучше. В этом случае компрессор будет работать менее интенсивно, и иметь больше времени для охлаждения.

С винтовым компрессором ситуация несколько иная. Безусловно, производительность винтового компрессора точно так же должна превышать потребность в сжатом воздухе (на 10-15%). Но слишком большой «запас производительности» нежелателен. Более того, он даже вреден минимум по двум причинам.

Во-первых, надо учитывать специфику работы винтового компрессора. В отличие от поршневого компрессора, винтовой компрессор после набора максимального рабочего давления не отключается, а переходит в режим холостого хода. Этот режим является переходным и служит для перевода компрессора из рабочего режима в режим ожидания или полного выключения. В режиме холостого хода электродвигатель компрессора и винтовая группа продолжают работать, но без производства сжатого воздуха. Во время работы на холостом ходу электродвигатель продолжает потреблять электроэнергию (около 25-30% от своей номинальной мощности).

Поэтому, чем выше «запас производительности» перед расходом воздуха, тем продолжительнее время работы компрессора в режиме холостого хода (соответственно, тем выше и энергопотребление).

А во-вторых, при незначительном потреблении сжатого воздуха велика вероятность того, что компрессор не будет выходить на оптимальный тепловой режим, при котором температура воздушно-масляной смеси (масла) составляет 80-90°C. Именно при такой температуре воздух способен удерживать в себе влагу, не позволяя ей конденсироваться во внутреннем контуре компрессора.

Если же температура масла будет ниже, то это может послужить причиной появления конденсата. В результате через 1,5-2 года работы, на винтах образуется ржавчина, и винтовая пара выходит из строя. (Решением как раз этой проблемы стал выпуск серии компрессоров NEW SILVER, у которых время прогрева/выхода на оптимальную рабочую температуру не превышает 4-х минут).

Подведем итог: винтовой компрессор выбирается для решения конкретной задачи в соответствии с реальной потребностью в сжатом воздухе. Если же винтовой компрессор выбирается с запасом, например, с учетом перспектив на дальнейшее расширение производства, то эти перспективы должны иметь вполне реальные сроки.

Миф девятый: использование компрессора с частотным приводом позволяет получить 30-50% экономию электроэнергии

Компрессоры с частотным приводом уже около десяти лет являются наиболее заметным товаром на рынке промышленного оборудования. Одним из главных преимуществ, которое сулит эксплуатация данного компрессора, является экономия электроэнергии, якобы составляющая 30-50%.

Так ли это, и почему на некоторых промышленных предприятиях результат использования «частотника» может оказаться гораздо ниже ожидаемого? Попробуем разобраться.

Говоря об экономии электроэнергии, большинство производителей компрессорной техники сознательно умалчивают о режимах эксплуатации оборудования. Понятно почему: одна из крупнейших компрессорных компаний провела исследования характера потребления сжатого воздуха на европейских промышленных предприятиях. В результате анализа все полученные данные были условно разбиты на три группы. Ниже, они приводятся в таблице.

| Режим работы предприятия | Экономия электроэнергии | |

| Группа 1. 64% предприятий | 3-х сменная работа, большое потребление в дневные смены, слабое потребление в выходные дни. | 38% |

| Группа 2. 28% предприятий. | 2-х сменная работа, нет потребления в выходные, потребление сильно меняется в течение дня | 29% |

| Группа 3. 8% предприятий. | 2-х сменная работа, постоянное потребление на уровне 60% от максимальной производительности | 14% |

Хорошо видно, что наибольший эффект при использовании «частотника» был получен на предприятиях, где потребление существенно меняется в течение дня. Там же, где оно более-менее постоянно, говорить о значительной экономии электроэнергии не приходится.

Миф десятый: использование компрессора с частотным приводом сегодня является основным способом экономии электроэнергии

В продолжение разговора о компрессорах с частотным приводом можно сказать, что их использование на производстве – далеко не единственный способ добиться экономии электроэнергии. Существуют и другие решения, нередко, гораздо более простые.

Прежде всего, это организация децентрализованной системы обеспечения сжатым воздухом. В этом случае вместо одного мощного компрессора, не всегда полностью загруженного, устанавливают несколько компрессоров с меньшей производительностью. Если каждому из них обеспечить загрузку на уровне не менее 80%, то это в значительной степени нивелирует многие преимущества «частотника».

Другой интересный вариант – использование нескольких винтовых компрессоров, объединенных в сеть с общим пультом управления. При пиковых нагрузках система компрессоров работает полностью, а при уменьшении потребления воздуха один или несколько компрессоров автоматически отключаются. Данное техническое решение также позволит получить реальную экономию электроэнергии.

Кроме того, установка, например, четырех обычных винтовых компрессоров, объединенных в систему с общим управлением, позволит обеспечить столь необходимый резерв сжатого воздуха на случай выхода из строя одного из компрессоров. Если это произойдет, то суммарная производительность оборудования уменьшится всего на 25%, в то время как выход из строя одного «частотника» полностью остановит все производство. А на некоторых предприятиях простой в течение даже одного дня принесет убытки, превышающие размер годовой экономии электроэнергии.

Кстати, в последнее время на компрессорах FIAC функцию общего пульта управления стала выполнять панель Air Energy Control, установленная на компрессорах AIRBLOK.

Остались вопросы?

Звоните (495) 926-78-06

Возврат к списку

www.fiak.ru

Конструкция винтового компрессора | НПП Ковинт

В данной статье мы расскажем об основных элементах конструкции винтового компрессора и о его устройстве.

В настоящее время производством винтовых компрессоров занимается достаточно большое количество компаний по всему миру. Однако, как автомобиль состоит из кузова, двигателя и трансмиссии, так и винтовой компрессор разных производителей состоит из компонентов, имеющих различия в конструкции, но выполняющих одну и ту же задачу при работе агрегата.

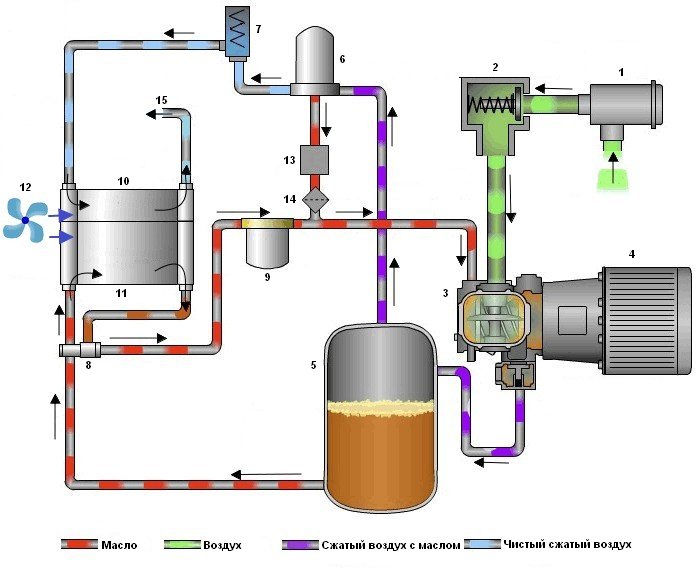

Любой винтовой компрессор может быть схематично представлен следующим образом:

Основные элементы винтового компрессора

1 – входной фильтр

2 – всасывающий клапан

3 – винтовой блок

4 – электродвигатель

5 – масляный резервуар

6 – сепаратор

7 – клапан минимального давления

8 – термостат

9 – масляный фильтр

10 – воздушный радиатор

11 – масляный радиатор

12 – вентилятор

13 – обратный клапан

14 – сетчатый фильтр

15 – выход сжатого воздуха

Входной фильтр

На входе винтового компрессора обязательно устанавливается фильтр, задачей которого является предотвращение проникновения в компрессор вместе с засасываемым воздухом пыли и твердых механических частиц.

Он представляет собой, как правило, цилиндрический патрон из гофрированной бумаги и может устанавливаться как открыто, так и в корпусе.

Воздушный фильтр винтового компрессора

Размер ячейки входного фильтра в большинстве случаев составляет 10 мкм, а площадь его поверхности соответствует производительности компрессора.

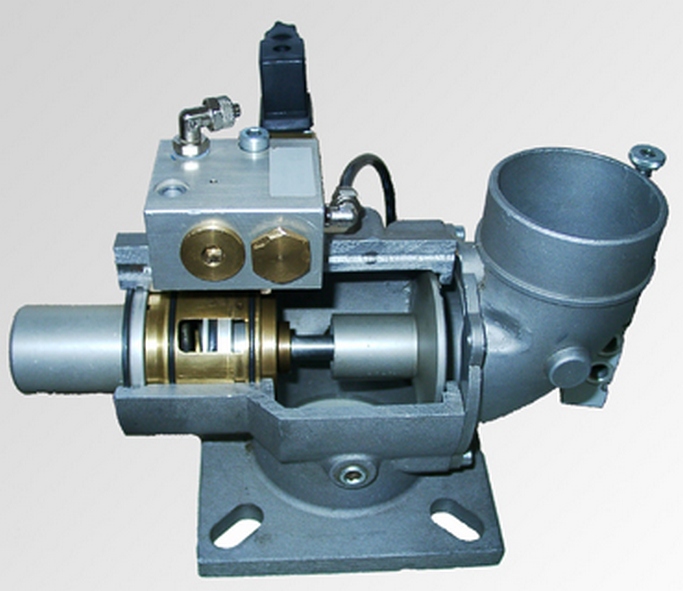

Всасывающий клапан

Наличие на входе винтового компрессора всасывающего клапана (иногда его еще называют регулятором всасывания) является отличительной особенностью компрессоров данного типа. Закрытие и открытие всасывающего клапана позволяет легко переводить компрессор в режим холостого хода и работы под нагрузкой соответственно.

Запорный элемент всасывающего клапана имеет вид поворотного (заслонки) или поступательно двигающегося диска с уплотнением. Положение запорного элемента изменяется под действием сжатого воздуха, подаваемого во внутренний или внешний пневмоцилиндр из масляного резервуара через управляющий электромагнитный клапан.

Всасывающий клапан винтового компрессора

Всасывающий клапан винтового компрессора

Запуск винтового компрессора всегда происходит при закрытом всасывающем клапане. Но для того, чтобы в масляном резервуаре произошло накопление сжатого воздуха с давлением, достаточным для последующего воздействия на поршень управляющего пневмоцилиндра, всасывающий клапан имеет канал небольшого сечения с обратным клапаном.

Обратный клапан

Винтовой блок

Основным рабочим элементом компрессора является винтовой блок, в котором собственно и происходит процесс сжатия всасываемого через входной фильтр воздуха.

Винтовой блок

В корпусе винтового блока расположены два вращающихся ротора – ведущий и ведомый. При их вращении происходит движение воздуха от всасывающей стороны к нагнетающей с одновременным уменьшением объема межроторных полостей, т.е. сжатие.

Принцип сжатия воздуха в винтовом блоке

Зазор между роторами уплотняется находящимся в корпусе винтового блока маслом. Масло также служит для смазывания подшипников и отвода тепла, образующегося при сжатии воздуха.

Также существуют безмасляные винтовые компрессоры классического исполнения (без уплотняющей жидкости) и с водяным впрыском в камеру сжатия вместо масла.

Электродвигатель

Для передачи вращения ведущему ротору винтового блока, как правило, используется обычный трехфазный асинхронный электродвигатель.

Электродвигатель

Исключение составляют мобильные винтовые компрессоры, в которых в качестве источника вращения используется дизельный двигатель.

Дизельный компрессор

Вращение от вала двигателя ведущему ротору винтового блока может передаваться как при помощи клиноременной передачи:

Ременной привод

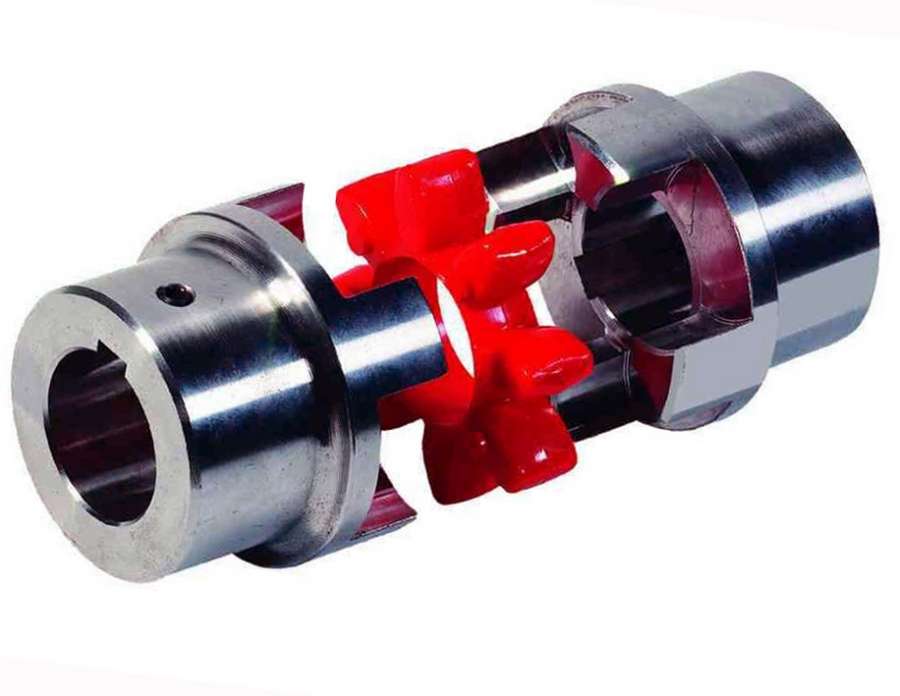

или через муфту с эластичным элементом (так называемый «прямой привод»).

Муфта эластичная

В некоторых случаях применяется шестеренчатый привод (в компрессорах большой производительности).

Нередко бывает необходимо регулировать производительность винтового компрессора, изменяя частоту вращения вала двигателя. В этом случае электропитание двигателя осуществляют при помощи специального устройства – частотного преобразователя.

Частотный преобразователь

Применение частотного преобразователя позволяет в широких пределах регулировать производительность винтового компрессора в зависимости от реальной потребности в сжатом воздухе, не прибегая к переводу агрегата в режим холостого хода закрытием всасывающего клапана.

Масляный резервуар

Масляный резервуар играет очень важную роль в работе винтового компрессора:

- выполняет роль первичного аккумулятора сжатого воздуха;

- увеличивает объем масляной системы компрессора и, соответственно, количества масла, необходимого для эффективного отвода тепла, образовывающегося при сжатии воздуха;

- работает, как отделитель основной массы масла от сжатого воздуха, т.к. масло-воздушный поток попадает в резервуар из винтового блока по касательной к его цилиндрической поверхности – как бы «закручивается».

Масляный резервуар

Масляный резервуар

Сепаратор

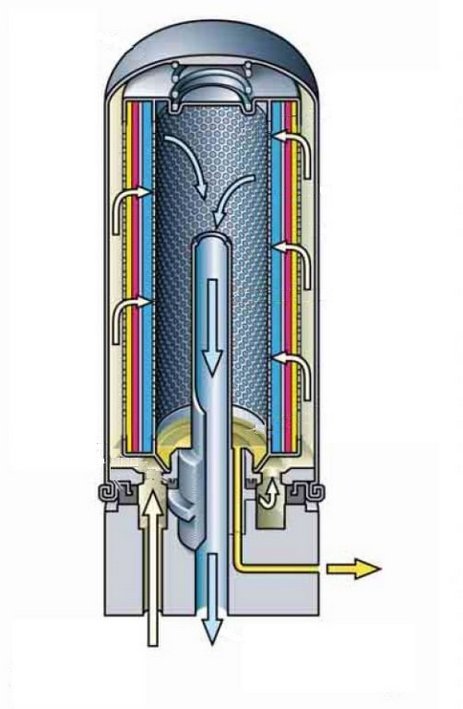

Для того, чтобы выходящий из винтового компрессора сжатый воздух содержал минимальное количество масла, в его конструкции обязательно применяется сепаратор.

Сепаратор может быть внешним (в компрессорах небольшой мощности) и встроенным в масляный резервуар.

Внешний вид встроенного сепаратора:

Сепаратор встроенный

Сепаратор внешний:

Сепаратор внешний

Сепаратор в разрезе с указанием потока масла и воздуха:

Сепаратор в разрезе

Благодаря наличию в конструкции винтового компрессора сепаратора содержание масла в сжатом воздухе на выходе не превышает 3 мг/м3.

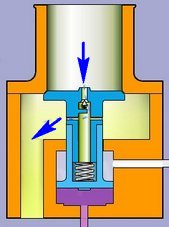

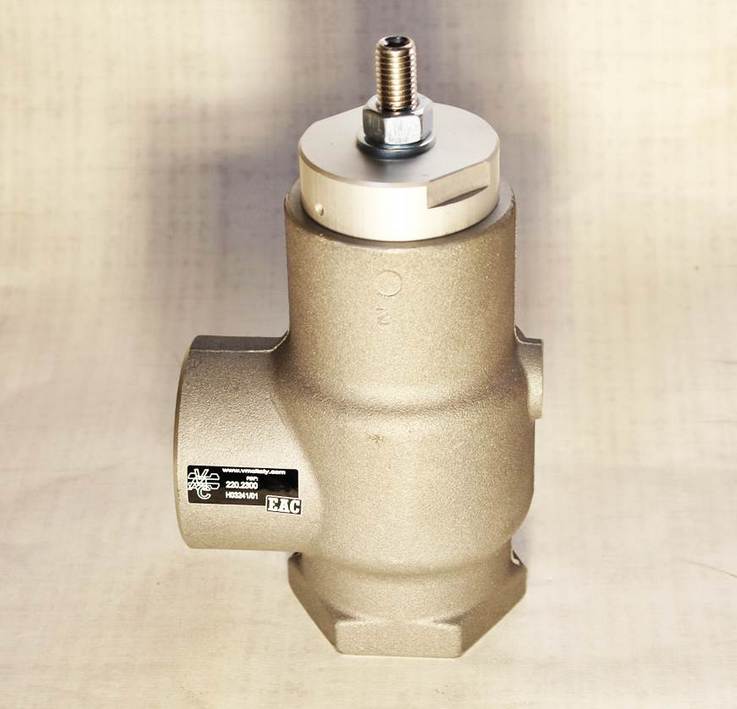

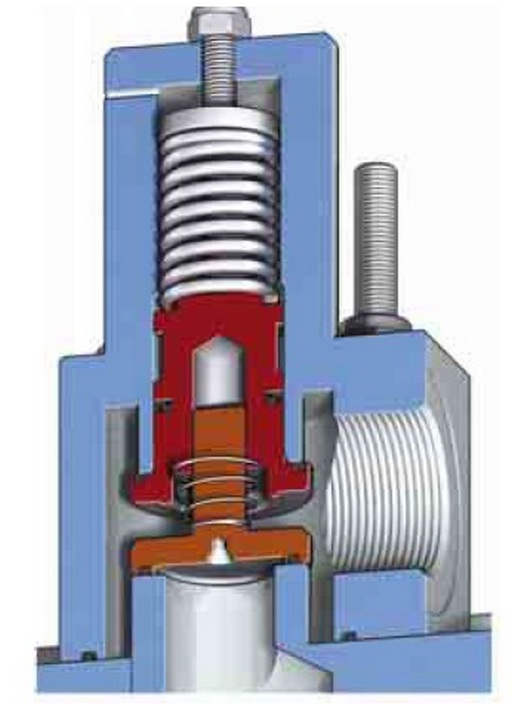

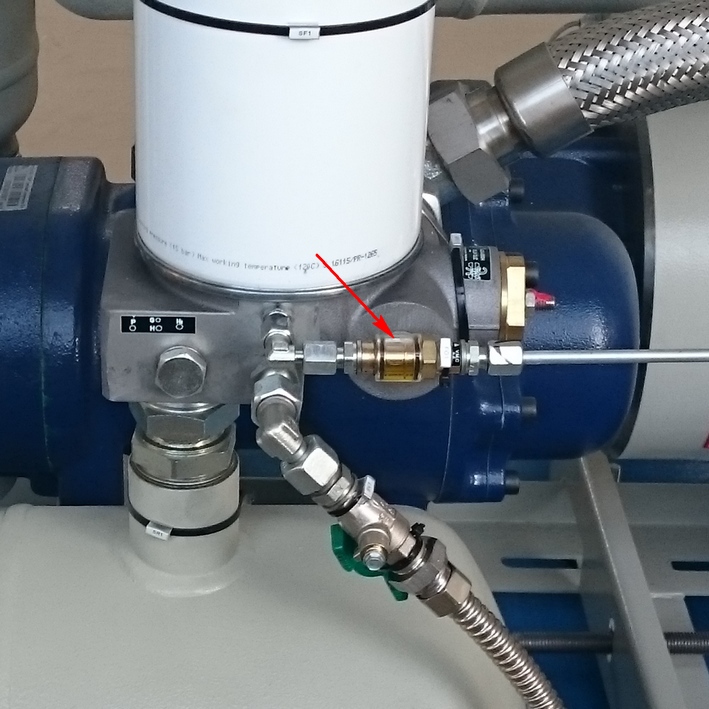

Клапан минимального давления

Для нормальной циркуляции масла при работе винтового компрессора необходимо, чтобы давление в масляном резервуаре не опускалось ниже определенного минимально необходимого уровня.

Когда в магистрали, на которую работает винтовой компрессор, уже присутствует давление, это условие выполняется. А вот в случае, когда компрессор используется для заполнения пустого воздухосборника, для создания в масляном резервуаре повышенного давления используется клапан минимального давления.

Клапан минимального давления

Клапан минимального давления в разрезе:

Клапан минимального давления в разрезе

Этот клапан открывается при давлении на его входе, превышающем определенное значение, которое задается регулировкой сжатия закрывающей клапан пружины. Типичным для винтовых компрессоров давлением открытия клапана является значение 4÷4,5 бар.

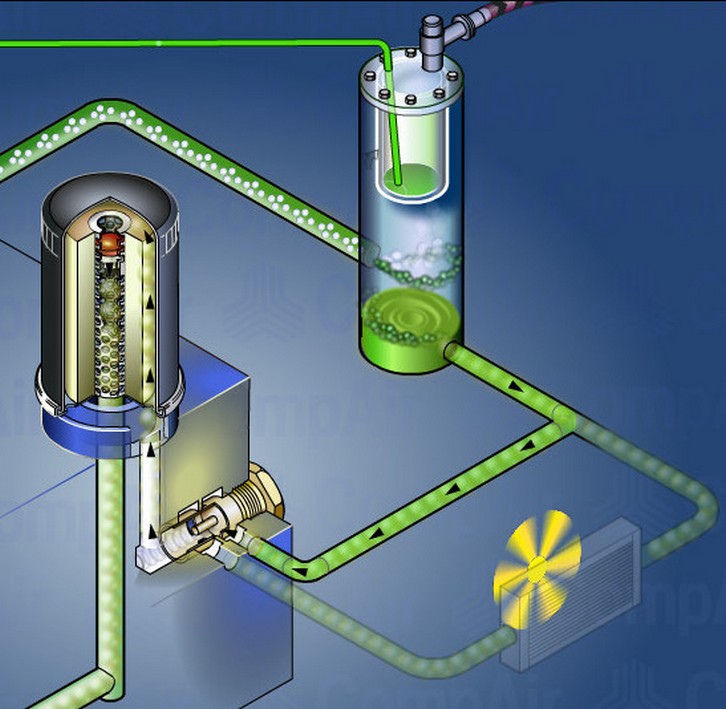

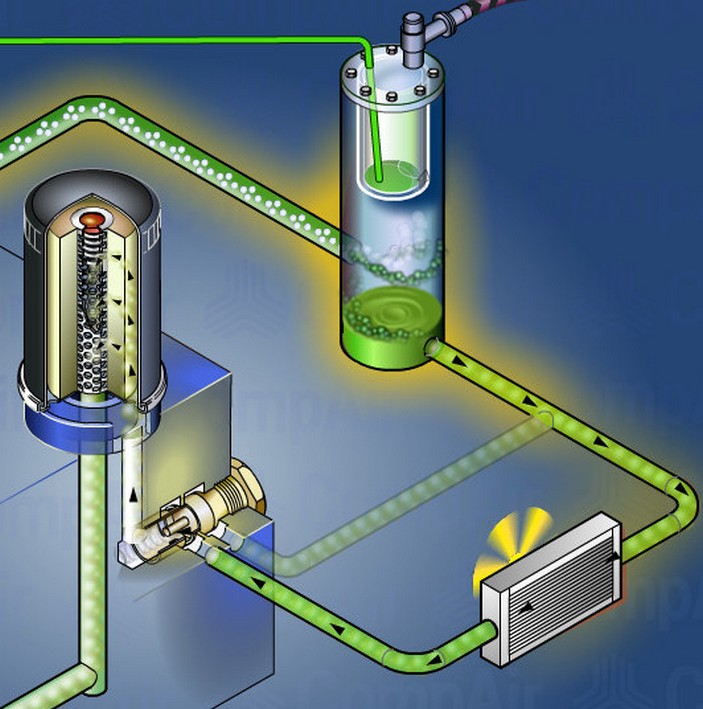

Термостат

В винтовом компрессоре, как и в двигателе автомобиля, существует два круга системы охлаждения – малый и большой.

Сразу после запуска компрессора масло в нем циркулирует по малому кругу, что обеспечивает довольно быстрый рост температуры. Это необходимо, чтобы при сжатии воздуха не происходило выпадение конденсата и смешивание его с маслом, значительно ухудшающее его эксплуатационные свойства.

Малый круг охлаждения

После достижения определенного значения температуры масла термостат открывается, направляя поток циркуляции по большому кругу – через охлаждаемый вентилятором радиатор.

Большой круг охлаждения

Как правило, открытие термостата начинается при температуре масла +55°С и полностью завершается при температуре +70°С.

Масляный фильтр

В процессе работы винтового компрессора в масле могут присутствовать механические примеси – продукты износа движущихся частей и частицы пыли, размер которых меньше размера ячейки входного фильтра.

Для очистки масла от этих примесей в циркуляционный контур компрессора включается масляный фильтр.

Масляный фильтр в разрезе

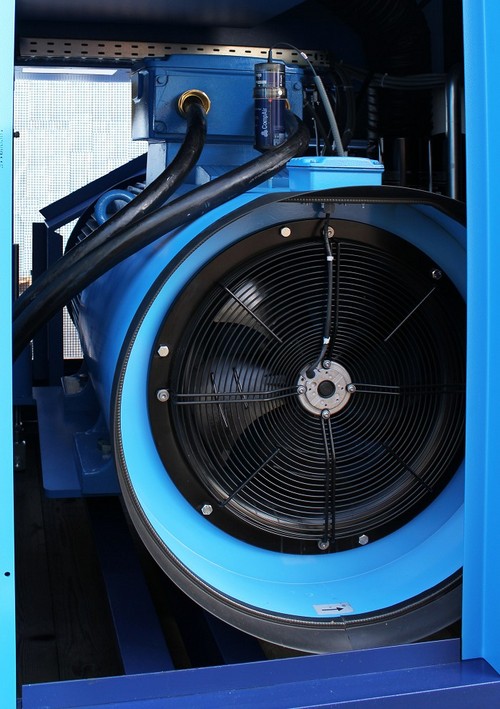

Воздушный радиатор / Масляный радиатор / Вентилятор

Для охлаждения сжимаемого винтовым компрессором воздуха его пропускают через радиатор, который обдувается вентилятором. Температура сжатого воздуха на выходе компрессора, как правило, превышает температуру окружающей среды не более, чем на 20÷30 °С.

Для охлаждения циркулирующего в компрессоре масла служит масляный радиатор. Обычно воздушный и масляный радиаторы объединены в единый блок и обдуваются одним вентилятором (двумя в компрессорах большой мощности).

Обычно вентилятор приводится в действие отдельным электродвигателем.

Вентиляторы охлаждения

В небольших компрессорах зачастую для обдува радиаторов используется вентилятор, входящий в состав приводного двигателя.

Вентилятор охлаждения на двигателе

Обратный клапан / Сетчатый фильтр

Масло, отделяемое от сжатого воздуха в сепараторе, требуется вернуть в циркуляционный контур компрессора. Для этого используется специальная масловозвратная линия, имеющая в своем составе обратный клапан и сетчатый фильтр.

Масловозвратная линия

Для того, чтобы процесс возврата масла можно было наблюдать в реальном времени (это необходимо в диагностических целях), некоторые детали масловозвратной линии выполняют прозрачными.

Масловозвратная линия

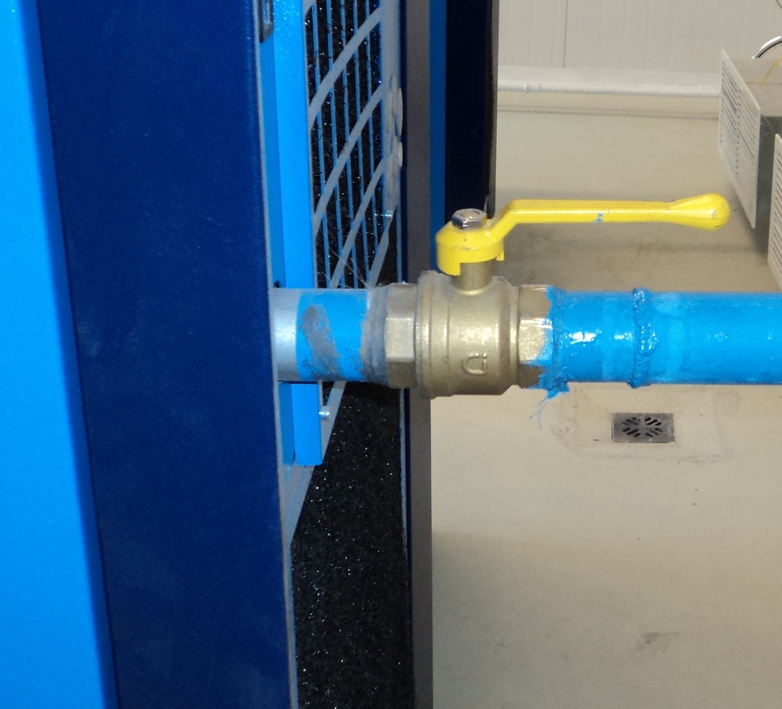

Выход сжатого воздуха

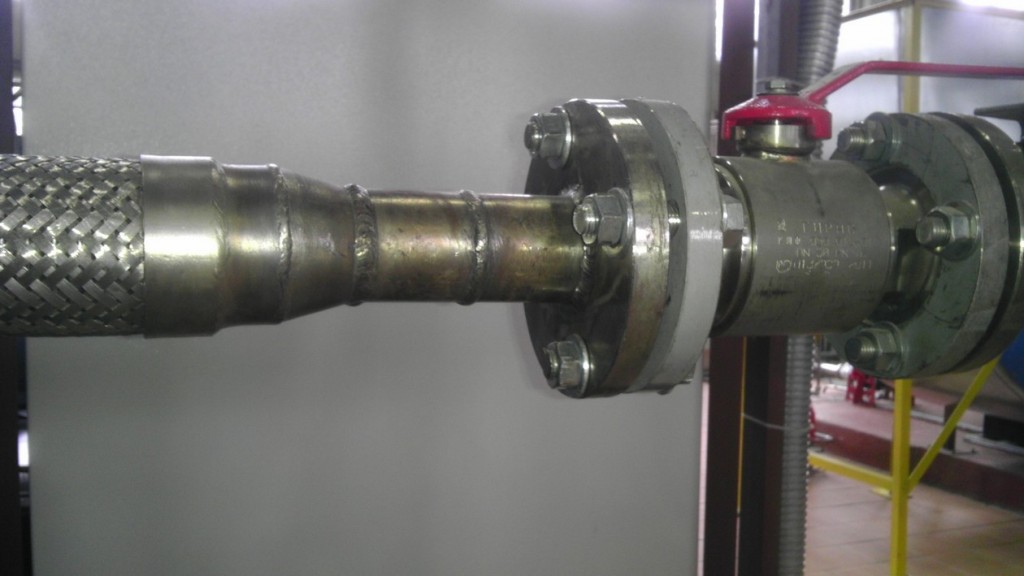

На выходной патрубок винтового компрессора необходимо установить запорный кран, позволяющий отключить компрессор от магистрали сжатого воздуха на время проведения технического обслуживания или ремонта.

Также для соединения выхода компрессора с магистралью рекомендуется использовать гибкое соединение (металлорукав) для устранения влияния температурных и вибрационных деформаций трубопровода на соединение.

Шаровый кран и металлорукав

На этом все.

Мы рассмотрели основные компоненты конструкции винтового компрессора и их назначение. В следующих статьях мы рассмотрим устройство данных узлов более подробно.

Все возникшие вопросы вы можете задать в форме ниже. Мы ответим в течение 1-2 рабочих дней.

С уважением,

Константин Широких & Сергей Борисюк

Вернуться в раздел Полезная информация

Еще по теме:

Винтовые компрессоры. Общая информация

Принцип работы винтового компрессора

Конструкция/устройство винтового компрессора

Конструкция винтового газового компрессора. Видео

Конструкция винтового блока компрессора

Конструкция всасывающего клапана (регулятора всасывания) винтового компрессора

Конструкция термостата. Назначение термостата в винтовом компрессоре

Конструкция клапана минимального давления (КМД). Назначение КМД в винтовом компрессоре

Конструкция масляного резервуара. Назначение и принцип действия

Конструкция сепаратора тонкой очистки. Назначение и функции в винтовом компрессоре

Схема управления работой винтового компрессора. Общая информация

Силовая часть схемы управления винтового компрессора

covint.ru

Винтовые компрессоры

Винтовые компрессоры – один из новых типов холодильных машин. Они могут изготовляться любой холодопроизводительности: от 11630 Вт до нескольких миллионов.

Компрессор (рис. 1) состоит из корпуса (1), двух роторов (5) и (10), подшипников и распределительных шестерен. Роторы компрессора имеют форму спиральных зубчатых колес с большим углом наклона спирали зуба. Ведущий (5) и ведомый (10) роторы размещены в корпусе с очень малыми зазорами, зубья их не соприкасаются. Между кромками зубьев и расточкой корпуса также очень малые зазоры. Поэтому в полости сжатия паров нет трения металлических частей, и масло в нее не подается. Валы обоих роторов соединены синхронизирующими косозубыми шестернями (8), у которых зазор между зубьями меньше, чем между зубьями роторов.

Оба ротора имеют одинаковые наружные диаметры, но разное число зубьев. Обычно на ведущем роторе четыре зуба, на ведомом – шесть. Детали компрессора изготовляют с большой точностью.

Ведущий ротор соединен с двигателем муфтой (3). Вал его опирается на два опорных подшипника (4) в виде бронзовых втулок и один упорный сегментный подшипник (9). Подшипники помещены в камерах, отделенных от полости сжатия уплотнительными кольцами (7) из графита или пластических материалов. Корпус компрессора имеет водяную охлаждающую рубашку (6) и закрывается крышкой (2). Частота вращения роторов винтовых компрессоров очень высокая, но они имеют небольшие размеры и массу. Поэтому ротор изготовляют из обычной углеродистой стали, а корпус из чугуна.

Рабочий цикл винтового компрессора состоит из четырех фаз:

- всасывание;

- подача;

- сжатие;

- нагнетание пара (газа).

Газ заполняет винтовые впадины роторов, когда они проходят мимо всасывающего окна, расположенного в торцовой стенке корпуса. При дальнейшем вращении ротора пространство между зубьями увеличивается до тех пор, пока у противоположного торца зубья не выйдут из зацепления. Затем полость, заполненная газом, отсекается от всасывающего окна.

Рис. 1 – Схема одноступенчатого винтового компрессора

После этого газ без изменения давления (если пренебречь утечками через неплотности) передается на верхнюю часть, где во впадины между зубьями первого ротора начинают входить зубья второго ротора, что приводит к уменьшению объема полости и сжатию газа. Нагнетание происходит, когда полости, в которых заключен сжатый газ, сообщаются с нагнетательным окном. Наличие нескольких таких полостей и винтовое их расположение на роторах обеспечивают непрерывную подачу газа.

Винтовые компрессоры изготовляют одноступенчатыми и двухступенчатыми. Ротор двухступенчатого компрессора показан на рисунке 2.

Рис. 2 – Ротор двухступенчатого винтового компрессора: 1- ведущий ротор; 2 – ведомый ротор; 3 – лабиринтное уплотнение

У некоторых винтовых компрессоров нет системы смазки рабочей полости (сухие), так как роторы вращаются без соприкосновения поверхностями. Однако в большинстве случаев предусматривают вспрыскивание масла в рабочую полость (маслозаполненные). Подача масла в рабочую полость винтового компрессора позволяет повысить его производительность из-за уменьшения внутренних утечек и значительно снизить температуру пара на нагнетании. Это позволяет:

- упростить конструкцию компрессора;

- уменьшить шум;

- снизить частоту вращения ротора;

- расширить диапазон одноступенчатого сжатия;

- повысить надежность и долговечность компрессора;

- осуществить полную автоматизацию;

- повысить степень сжатия в компрессоре;

- приблизить процесс сжатия к изотермическому;

- отказаться от водяного охлаждения корпуса.

Винтовые компрессоры имеют следующие преимущества:

- высокий коэффициент полезного действия вследствие отсутствия клапанов и трения в полости сжатия;

- отсутствие контакта хладагента с маслом, что улучшает условия работы теплообменных аппаратов;

- отсутствие инерционных усилий, благодаря чему не требуется устройства тяжелых фундаментов;

- непрерывность всасывания и нагнетания;

- возможность широкого регулирования холодопроизводительности;

- меньшие габаритные размеры и масса по сравнению с поршневыми и ротационными компрессорами и большая эксплуатационная надежность в работе.

К недостаткам винтовых компрессоров относятся сложность изготовления и высокий уровень шума. Для уменьшения шума в нагнетательном и всасывающем трубопроводах вблизи машины устанавливают глушители, отрегулированные на соответствующую частоту колебания.

vse-lekcii.ru

Монтаж винтовых компрессоров | НПП Ковинт

Покупка качественного оборудования – это только первый шаг на пути создания надежной системы снабжения предприятия сжатым воздухом.

Теперь необходимо правильно смонтировать компрессор. Именно грамотный монтаж является залогом долгой и бесперебойной работы оборудования.

Здесь нельзя пренебрегать ни одним из этапов.

Ошибки при монтаже в дальнейшем могут стать причиной поломок компрессора и даже остановки предприятия.

К сожалению, инструкции по эксплуатации для современных компрессоров и другого оборудования не всегда содержат необходимые сведения для правильного монтажа.

Итак, рассмотрим все этапы подробнее…

Выбор места установки

В настоящее время в России продолжают действовать «Правила безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов» ПБ-03-581-03. В этих Правилах подробно описаны требования к помещениям компрессорных установок.

Мы не будем повторять здесь эти требования. Просто остановимся на некоторых особо важных моментах.

Помещение для установки компрессора должно иметь достаточную площадь и высоту потолка для нормального воздухообмена. Более подробно проблемы охлаждения и вентиляции мы рассмотрим в соответствующем разделе.

Правильный выбор помещения ниже на фотографии:

Помещение компрессорной

Неправильно!

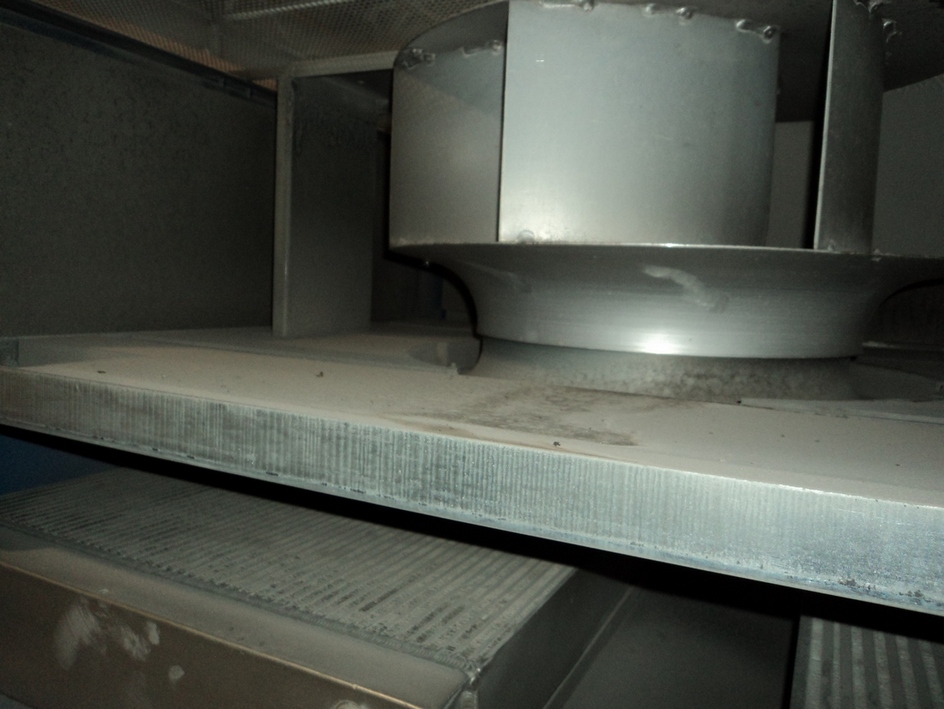

Нельзя размещать компрессор в помещении с низкими потолками, где расстояние от верхней части компрессора до потолка менее одного метра.

Расстояние до потолка

Это актуально для тех моделей компрессоров, у которых выброс горячего воздуха после охлаждения направлен вверх.

Если других вариантов размещения оборудования нет, то в таком случае в потолке необходимо сделать отверстие. Площадь отверстия должна совпадать с площадью вентиляционного отверстия компрессора на крыше компрессора.

Также рекомендуется устанавливать металлические короба для направления потока горячего воздуха.

Чистота помещения компрессорной станции

Еще одним требованием является чистота воздуха в помещении.

Все современные винтовые компрессоры предназначены для установки в чистых, сухих и отапливаемых помещениях без пыли и других примесей в окружающем воздухе.

Как показывает практика, не всегда имеются такие «идеальные» условия.

Наличие пыли и механических частиц в воздухе губительно для оборудования. Нарушается нормальный приток воздуха в корпус компрессора. Засоряются воздушный и масляный радиаторы. Следствие – перегрев и сокращение срока службы оборудования.

Приведенные фотографии наглядно показывают, о чем идет речь. Как говорится, комментарии излишни…

Пыль на всасывающей решетке корпуса компрессора:

Пыль на всасывающей решетке корпуса компрессора

Запыленный воздушный фильтр:

Запыленный воздушный фильтр

Пыль в отсеке вентилятора:

Пыль в отсеке вентилятора

Пыль на радиаторах. Для очистки радиаторов их приходится демонтировать:

Пыль на радиаторах

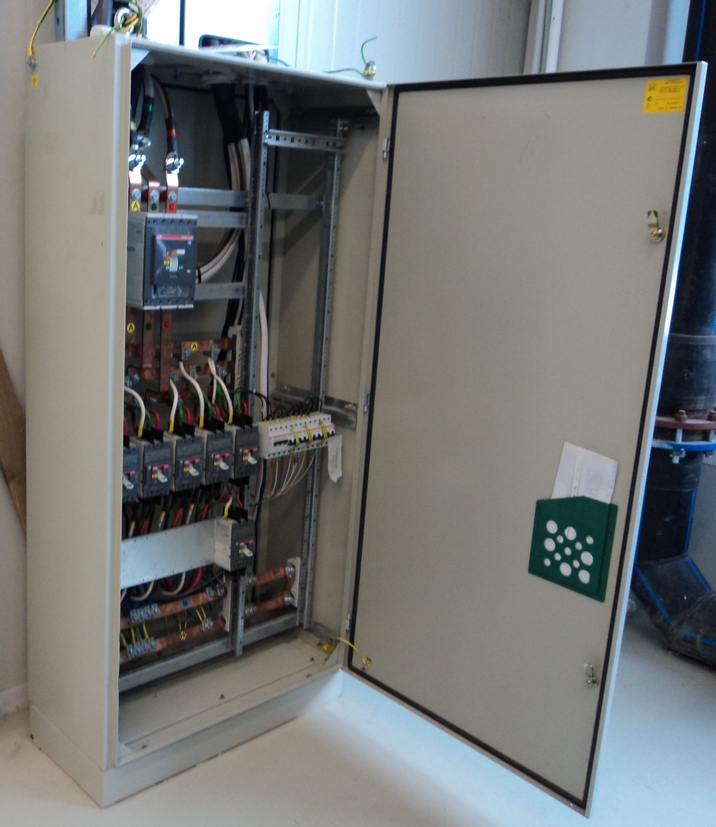

Пыль в электрическом щите компрессора:

Пыль в электрическом щите компрессора

И еще… Пыль в электрическом щите компрессора:

Пыль в электрическом щите компрессора

Очень мелкая пыль способна даже проникать через воздушный фильтр в винтовой блок компрессора. Последствия этого могут быть плачевны.

На фото ниже можно увидеть истирание уплотнительных колец поршня всасывающего клапана:

Истирание уплотнительных колец поршня всасывающего клапана

Пыль в магистральном фильтре после компрессора. Вся эта пыль прошла сквозь компрессор!

Пыль в магистральном фильтре

В основном, проблемы с запыленностью присутствуют на цементных и горно-добывающих предприятиях, на сахарных заводах и деревообрабатывающих производствах и т.д.

Можно ли защитить компрессор от пыли и как это сделать? — это отдельный большой вопрос, который мы также затронем на нашем сайте.

На данном этапе крайне рекомендуем выбирать максимально чистые и незапыленные помещения.

Установка компрессора

Компрессор необходимо устанавливать на ровное твердое основание (бетонный или асфальтовый пол).

Несущая способность основания обязательно должна соответствовать весу устанавливаемого оборудования. Благодаря продуманной конструкции корпуса компрессора никаких дополнительных креплений не требуется.

Пол для установки винтового компрессора

Также на нашем сайте есть отдельная статья про фундамент для компрессора (см. ссылку в конце страницы).

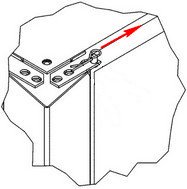

Перед транспортировкой компрессора необходимо снять двери корпуса:

Снятие торцевых дверей

Это откроет доступ к транспортным отверстиям под вилы погрузчика:

Транспортные отверстия

В некоторых моделях компрессоров отверстия для вилочных погрузчиков находятся в открытом доступе и всегда обозначены рисунками.

Нельзя перемещать компрессор с помощью крана без использования специальных «пауков» и приспособлений. Стропы могут помять корпус компрессора.

Если пренебречь этими простыми указаниями, можно повредить двери. Они перестанут плотно закрываться и это нарушит нормальную вентиляцию корпуса компрессора.

Повреждения корпуса компрессора

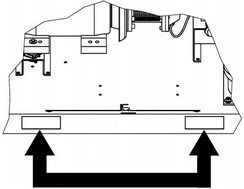

Как правило, в любой инструкции по эксплуатации компрессора указаны минимальные расстояния до стен помещения и другого оборудования. Эти требования должны быть обязательно соблюдены.

Расстояние от стенок компрессора

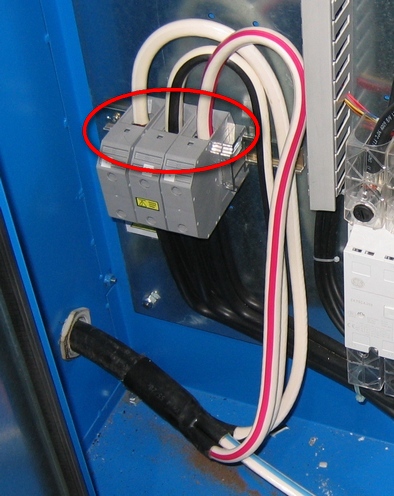

Электрические подключения

Подвод электропитания в щит управления компрессора необходимо производить в строгом соответствии с Инструкцией по эксплуатации. Также необходимо соблюдать требования «Правил устройства электроустановок» и «Правил технической эксплуатации установок потребителей».

Площадь сечения токопроводящих жил силового кабеля указана в инструкции по эксплуатации каждого компрессора. Там же указан номинал плавких вставок, которые необходимо установить во внешнем силовом электрощите.

Плавкие вставки во внешнем щите:

Плавкие вставки во внешнем щите

Подключение кабеля к компрессору:

Подключение кабеля к компрессору

Силовой кабель желательно подвести к компрессору в лотке или трубе. Внутрь компрессора кабель должен быть пропущен через кабельный ввод.

Пример внешнего силового шкафа для подключения четырех компрессоров:

Внешний силовой шкаф

Ввод силового кабеля в компрессор:

Ввод силового кабеля в компрессор

Направление вращения вала электродвигателя винтового компрессора строго определено маркировкой. Даже кратковременное (несколько секунд) вращение в обратном направлении неизбежно приводит к поломке винтового блока.

Указатель направления вращения на винтовом блоке

Смена чередования фаз питающего напряжения может произойти, например, после ремонта в системах электроснабжения предприятия.

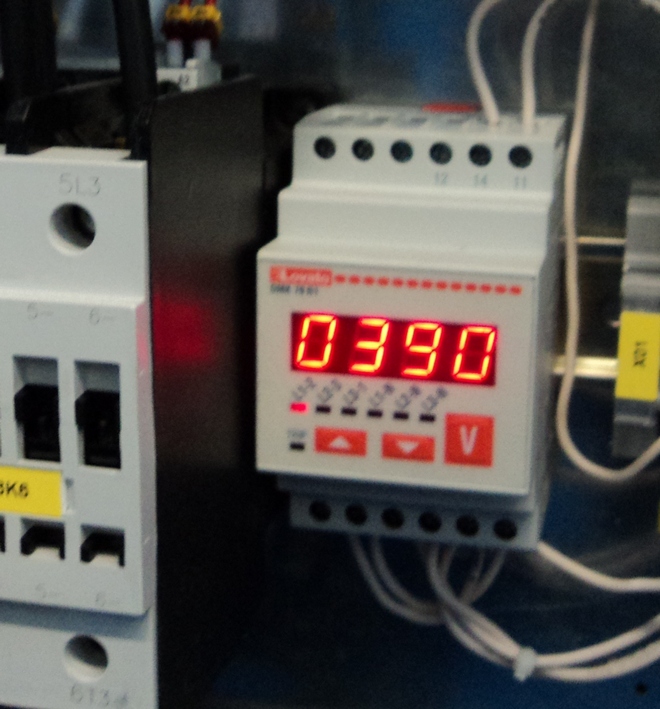

Поэтому компрессор необходимо защитить от таких ситуаций. Сделать это можно с помощью специального реле, блокирующего работу компрессора.

Примерно в 95% винтовых компрессоров защита от чредования фаз не входит в комплект поставки компрессора. Об установке дополнительной защиты приходится заботиться самостоятельно.

Обычно мы устанавливаем защитный цифровой вольтметр. Он запрещает работу компрессора в следующих ситуациях:

- нарушение порядка чередования фаз

- пропадание одной или нескольких фаз

- выход величины питающего напряжения за установленные пределы

- выход частоты питающего напряжения за установленные пределы

Защитный цифровой вольтметр:

Защитный цифровой вольтметр

Подключение компрессора к пневмосети

Подключение винтового компрессора к существующей или создаваемой пневмосети имеет некоторые особенности. Разберем их подробнее.

Размер выходного патрубка компрессора указан в сопроводительной документации. Поэтому диаметр трубопровода рекомендуется выбирать в соответствии с этим размером.

Трубопровод меньшего сечения вызовет дополнительное падение давления по длине. Это потребует настройки системы управления компрессора на большее рабочее давление. В некоторых случаях может потребоваться даже приобретение более дорогого компрессора. Ведь от максимального рабочего давления компрессора зависит его стоимость.

Пример неудачного подключения (сужение):

Пример неудачного подключения (сужение)

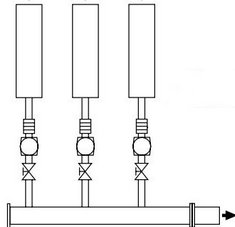

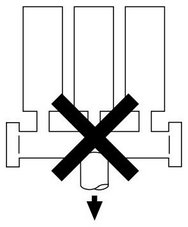

При подключении нескольких компрессоров к единому коллектору не допускается «встречное» включение. Потоки сжатого воздуха от компрессоров должны быть направлены в одну сторону.

Правильное подключение нескольких компрессоров:

Правильное подключение нескольких компрессоров:

Неправильное подключение:

Неправильное подключение

При работе винтового компрессора вибрации практически отсутствуют.

Но подключать компрессор к трубопроводу все же следует через компенсатор. Ведь он предназначен не только для поглощения вибраций.

Еще одна функция такой «гибкой вставки» — компенсация температурных деформаций трубопровода.

Использование гибкого рукава

В принципе, можно подключить компрессор и таким образом:

Жесткое подключение к трубопроводу

В этом случае немедленных последствий не будет, однако возможны проблемы из-за остаточных вибраций компрессора.

Охлаждение и вентиляция

Правильная организация охлаждения винтового компрессора и вентиляции помещения также играет очень важную роль при монтаже оборудования. Однако именно на этом этапе совершается максимальное количество ошибок.

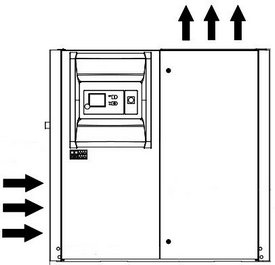

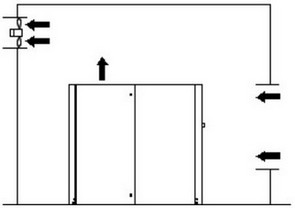

Рассмотрим сначала компрессор с воздушным охлаждением. На фотографиях ниже наглядно показаны потоки воздуха, проходящие через корпус компрессора.

Направление потока охлаждающего воздуха

Внимание: в зависимости от производителя компрессора направление потоков может отличаться от изображения на фотографии выше. См. инструкцию по эксплуатации на ваш компрессор.

Также в технической документации на компрессор должна содержаться информация по потоку охлаждающего воздуха в м3/мин. Выходящий из компрессора воздух уносит с собой в виде тепла почти всю мощность, потребляемую компрессором из электрической сети (около 90% от мощности установленного электродвигателя).

Именно эти данные следует принимать во внимание при проектировании системы вентиляции помещения компрессорной станции.

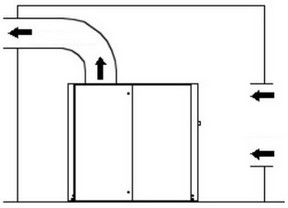

Производители компрессоров рекомендуют два типа организации системы вентиляции.

Отвод теплого воздуха от компрессора через вентиляционный короб:

Отвод теплого воздуха от компрессора через вентиляционный короб

Отвод теплого воздуха из помещения при помощи вентилятора:

Отвод теплого воздуха из помещения при помощи вентилятора

В первом случае горячий воздух отводится из корпуса компрессора через вентиляционный короб. Поток воздуха создается внутренним вентилятором агрегата. Поперечное сечение короба должно соответствовать поперечному сечению отверстия выхода горячего воздуха из компрессора.

Следует обратить внимание на то, что эти данные приведены для короба длиной до 5 м с одним плавным изгибом и скоростью воздуха в нем 5 м/с. При другой конфигурации короба может потребоваться увеличение его сечения или установка дополнительных вентиляторов.

При размещении в помещении нескольких компрессоров на каждый из них устанавливается индивидуальный короб. Объединение коробов в единый коллектор не рекомендуется. В случае объединения возможно возникновение встречных потоков. Также возможен возврат горячего воздуха в помещение через корпус остановленного в данный момент компрессора.

Во втором случае внешний короб не используется.

Горячий воздух отводится из помещения при помощи внешнего вентилятора. При этом производительность вентилятора должна на 15 – 20% превышать суммарный поток охлаждающего воздуха, потребляемого всеми компрессорами в помещении.

В обоих случаях должен быть обеспечен приток в помещение наружного воздуха. Он может осуществляться через проем в стене или через клапан в оконной раме. Следует обязательно позаботиться, чтобы в помещение через проем не проникали пыль и мусор.

Температура в помещении компрессорной станции не должна выходить за указанные производителем пределы: + 1…+ 45°С. Поэтому в холодное время года необходимо обязательно позаботиться об отоплении.

В случае применения системы вентиляции с коробом можно установить в нем управляемый клапан. В холодное время часть горячего воздуха от компрессора через клапан возвращается в помещение. Это позволит температуре быстрее достичь комфортных условий в холодное время года.

Удачная и неудачная системы вентиляции

Далее показаны примеры удачной и неудачной реализации систем вентиляции компрессорной станции.

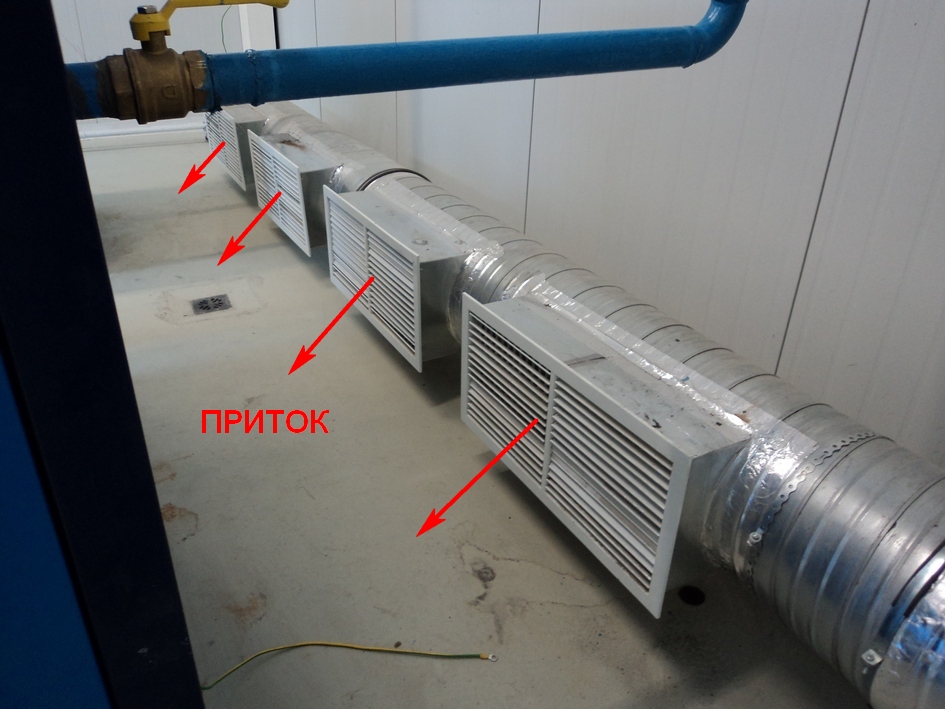

Неудачная реализация системы вентиляции

В первом примере допущена грубейшая ошибка при проектировании.

В достаточно просторном отапливаемом помещении установлены четыре винтовых компрессора. Суммарная потребляемая мощность составляет около 200 кВт.

Монтаж вентиляции с ошибкой

Суммарное потребление охлаждающего воздуха – 360 м3/мин.

Приток воздуха реализован через трубу с решетками:

Приток воздуха — неправильное исполнение

Короба на компрессоры не установлены. Вытяжка выполнена в виде вентилятора:

Вытяжка — неправильное исполнение

Вытяжной вентилятор настолько мал, что не может обеспечить рекомендованную производительность (360 + 20% = 430 м3/мин).

Результат:

Даже при двух работающих компрессорах температура в помещении превышает критическое значение. Компрессоры находятся на грани перегрева. Встроенные в компрессоры рефрижераторные осушители перегреваются и отключаются.

Решение проблемы:

Необходимо отказаться от вытяжного вентилятора и установить на каждый компрессор вентиляционный короб. Это обеспечит отвод всего горячего воздуха из помещения. Установка на короба дополнительных клапанов не требуется – помещение хорошо отапливается.

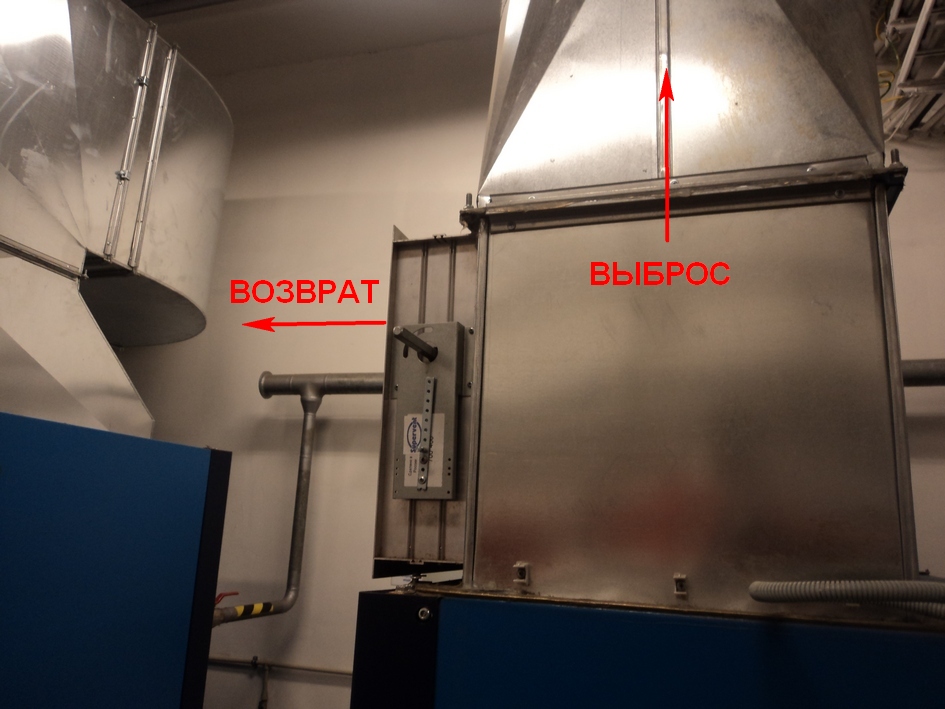

Удачная реализация системы вентиляции

Следующий пример иллюстрирует удачную реализацию системы вентиляции.

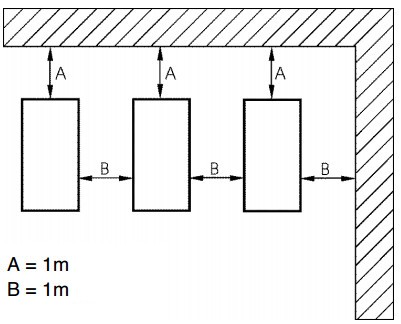

В неотапливаемом помещении установлены три винтовых компрессора. Суммарная потребляемая мощность составляет 150 кВт. Суммарное потребление охлаждающего воздуха – 240 м3/мин.

Приток организован через клапаны, установленные над дверным проемом. На каждом коробе имеются клапаны для возврата горячего воздуха внутрь помещения в холодное время года:

Клапан вентиляционный

Выброс горячего воздуха:

Выброс горячего воздуха

Клапаны приводятся в действие при помощи системы управления с термостатом. При снижении температуры в помещении ниже установленного значения часть горячего воздуха возвращается внутрь через открывшиеся клапаны.

После остановки оборудования в холодное время года температура снижается ниже допустимого уровня (помещение неотапливаемое). Перед повторным запуском компрессоров для быстрого нагрева используется тепловая пушка. Далее компрессоры «греют себя сами».

Результат:

Отсутствуют проблемы перегрева оборудования. Отсутствуют проблемы встречных потоков охлаждающего воздуха (индивидуальные короба). Температура в помещении поддерживается на комфортном уровне системой управления клапанами возврата горячего воздуха.

Дополнительная информация по вентиляции

При размещении компрессоров в очень больших помещениях (цехах, машинных залах) можно обойтись без установки коробов и вытяжных вентиляторов.

Установка компрессоров в машинных залах

Но в этом случае остается актуальной проблема борьбы с пылью. При сильной запыленности можно применить модульную конструкцию с внешней системой фильтрации всасываемого воздуха.

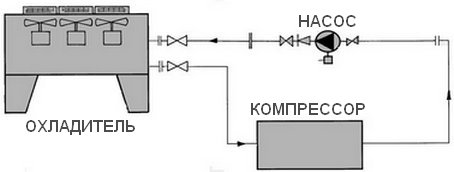

Вентиляция компрессоров с водяным охлаждением

Компрессоры с водяным охлаждением не требуют монтажа вентиляционных коробов. В корпусах таких агрегатов также установлены вентиляторы. Но они уносят в виде тепла всего 10% потребляемой компрессором электрической мощности. Остальная тепловая энергия удаляется с потоком охлаждающей жидкости.

В этом случае требуется соблюдение указаний инструкции по эксплуатации по параметрам системы охлаждения:

- максимальный поток охлаждающей жидкости через теплообменники компрессора;

- максимальное/минимальное давление охлаждающей жидкости на входе в компрессор;

- максимальная/минимальная температура охлаждающей жидкости на входе в компрессор;

- перепад давления охлаждающей жидкости между входом и выходом компрессора;

- перепад температуры охлаждающей жидкости между входом и выходом компрессора;

- допустимое содержание примесей в охлаждающей жидкости.

Упрощенная схема замкнутой системы жидкостного охлаждения показана на рисунке ниже:

Система жидкостного охлаждения

В качестве рабочей жидкости, как правило, используется раствор этиленгликоля. Жидкость перемещается по замкнутому контуру при помощи насоса. В теплообменниках компрессора она поглощает тепло от масла и сжатого воздуха. В охладителе это тепло отдается окружающей среде. Температура жидкости на выходе охладителя превышает окружающую на 5°С (типичное значение).

Компоненты охлаждающего контура управляются системой автоматического регулирования температуры.

Расчет системы жидкостного охлаждения – достаточно сложная задача. Ее расчет лучше доверить компаниям, специализирующимся на поставках теплообменного оборудования.

На этом все.

Все возникшие вопросы можно задать в форме ниже. Мы ответим в течение рабочего дня.

Да, и еще…

Если вам некогда заниматься монтажом винтового компрессора и вспомогательного оборудования, то вы можете заказать эту услугу в нашей компании.

Информацию можно получить, позвонив по телефону:

+7 (812) 448-08-67

или отправив запрос на электронную почту:

C уважением,

Константин Широких & Сергей Борисюк

Вернуться в раздел Полезная информация

Еще по теме:

Фундамент для компрессоров. Нужен ли специальный фундамент?

covint.ru

Винтовые компрессоры

Винтовые компрессоры, как и поршневые, относятся к типу компрессоров объемного принципа действия. Повышение давления пара в них достигается за счет уменьшения замкнутого объема, образуемого впадинами винтов и стенками корпуса. Винтовые компрессоры имеют преимущества перед поршневыми. В отличие от поршневых, у винтовых компрессоров нет всасывающих и нагнетательных клапанов, возвратно-поступательно движущихся частей. Коэффициент подачи у винтовых маслозаполненных компрессоров выше, чем у поршневых, а срок службы составляет не менее 40 тыс. ч. Винтовой компрессор можно использовать для сжатия любых холодильных агентов, не изменяя при этом конструкцию.

Принцип работы винтовых компрессоров известен более 100 лет, но начали использовать их в холодильной технике лишь в 40-х годах XX в. Возможность использования винтовых компрессоров в холодильной технике возникла в связи с применением компрессора маслозаполненного типа, когда в полость между винтами подается значительное количество масла. Оно (масло) предназначено для смазывания и уплотнения зазоров между рабочими частями компрессора.

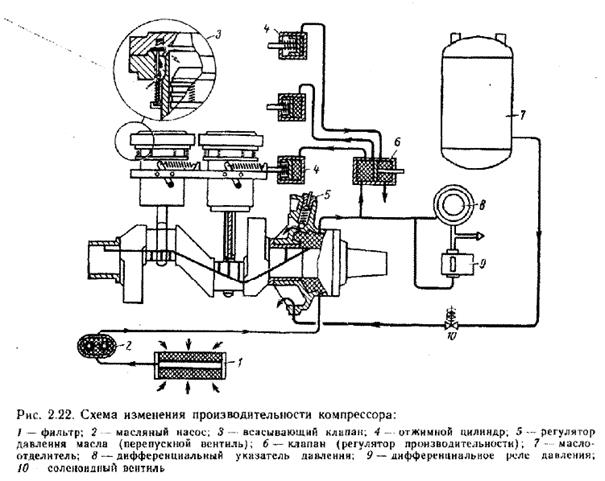

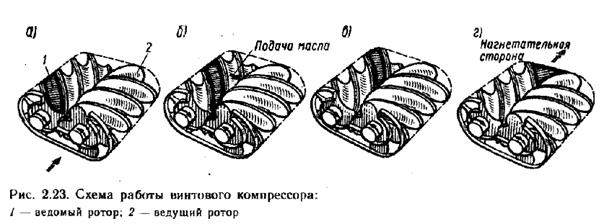

На рис. 2.23, а показан момент всасывания, т. е. заполнение парами хладагента полостей; на рис. 2.23, б - момент разъединения полостей всасывающей стороной, т. е. происходит отсечка полостей роторов.

Подача циркулирующего масла производится в той части корпуса, когда полости между роторами уже не сообщаются с всасывающей стороной. По мере входа зуба ведомого ротора во впадину ведущего занимаемый хладагентом объем уменьшается. Процесс сжатия паров в парной полости продолжается до тех пор, пока все уменьшающийся объем не подойдет к кромке окна нагнетания. На рис. 2.23, в показан процесс сжатия. На рис. 2.23, г видно, что полость сжатого пара подошла к кромке окна нагнетания, процесс сжатия закончился, начинается процесс нагнетания.

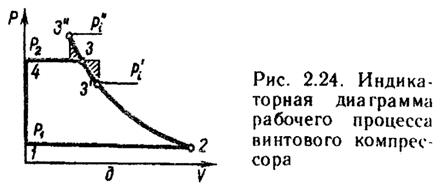

На рис. 2.24 показана индикаторная диаграмма рабочего процесса.

Винтовой компрессор, работающий с циркуляционной смазочной системой, показан на рис. 2.25. Корпус компрессора 1 имеет один вертикальный разъем. В цилиндрических расточках корпуса находятся винты, ведущий 2 и ведомый 13. В качестве опорных подшипников 3 применены подшипники скольжения. Осевое усилие ротора воспринимает упорный подшипник 5. Для уменьшения этого усилия на ведущем роторе имеется разгрузочный поршень 4. Шестерни 6 и 7, закреп-

Рис. 2.24. Индикаторная ленные на валах ведущего и ведомого винтов, синхронизируют их вращение. У маслозаполненных винтовых компрессоров шестерни связи могут отсутствовать.

Роторы у винтовых компрессоров изготавливают стальными цельноковаными, зазор между ними меньше 1 мм, торцовый зазор со стороны нагнетания составляет 0,1 мм, со стороны всасывания - 0,5 мм, зазор между ротором и цилиндрической частью корпуса 0,25 мм, установочный зазор в подшипниках скольжения - 0,07-0,095 мм. Большую опасность для радиальных подшипников представляет работа компрессора в режиме так называемого влажного хода. Если объем засасываемого жидкого хладагента приближается к конечному объему рабочей полости, то резкое увеличение радиальной нагрузки приведет к задирам подшипников. Винтовые компрессоры комплектуются с маслоотделителем.

Холодопроизводительность винтового компрессора. В отличие от поршневых компрессоров с самодействующими клапанами показатели процесса сжатия пара хладагента зависят от расположения и размеров окна нагнетания. Давление внутреннего сжатия (см. рис. 2.24) может не совпадать с давлением нагнетания, которое устанавливается для данной машины в зависимости от температуры воды, охлаждающей конденсатор. Если pi′<p2 (в точке 3'), то происходит так называемое внегеометрическое

дожатие пара до давления нагнетания. Если pi′>p2 (в точке 3"), то происходят расширение сжатого в полостях роторов пара и падение давления. При работе компрессора на данных режимах наблюдается повышенный расход энергии. Значение этих потерь определяется площадью одного из заштрихованных треугольников.

Процессы всасывания, сжатия и выталкивания пара в винтовом компрессоре последовательно чередуются для каждой отдельно взятой парной полости. Непрерывная подача пара обеспечивается высокой скоростью перемещения полостей.

Теоретическая объемная производительность винтового компрессора - рабочий объем - равна сумме объемов полостей, т. е.

Vk=m1f1n1l+m2f2n2l

где m1 и m2 - число зубьев (заходов) ведущего и ведомого роторов, шт.;

f1n, f2n- площадь впадин между зубьями (в торцовой части) ведущего и ведомого роторов, м2;

n1, n2- частота вращения ведущего и ведомого роторов, с-1;

l - длина винтовой части ротора, м.

Поскольку m1n1 = m2n2, то уравнение будет иметь вид

Vk=n1m2l(f1n+f2n)

Действительная объемная холодопроизводительность винтового компрессора Vд ниже теоретической, что вызвано такими потерями, как внутренние протечки, гидравлические сопротивления всасывающего тракта, подогрев всасываемого пара, влияние защемленных объемов. Объем пара, действительно засасываемого компрессором, учитывают с помощью коэффициента подачи. Коэффициент подачи винтового компрессора так же, как у поршневого, определяется отношением действительной объемной производительности к теоретической, определяемой при одних и тех же условиях.

Изменение действительной объемной холодопроизводительности винтового компрессора можно осуществлять перепусканием сжатого пара со стороны нагнетания во всасывающую сторону, дросселированием пара во всасывающем патрубке, изменением частоты вращения и с помощью регулировочного шибера. Первые два способа приводят к большим затратам энергии, так как снижение Кд компрессора происходит почти без снижения расхода энергии. Управление изменением частоты вращения требует усложнения конструкции привода. Наиболее часто изменяют действительную объемную холодопроизводительность с помощью регулировочного шибера (золотника) 12 (см. рис. 2.25). Валик 8 и винт 9 служат для перемещения золотника вместе с гайкой 11. От проворачивания шибер удерживается шпонкой 10. Привод шибера ручной, а в режиме автоматической работы гидравлический или электрический. Назначение шибера - задержать начало сжатия, что эквивалентно уменьшению рабочего объема компрессора. Такой способ изменения холодопроизводительности компрессора гораздо экономичнее, чем перепуском сжатого пара или дросселированием.

С помощью золотника можно изм* пять действительную объемную холодопроизводительность от 10 до 100%.

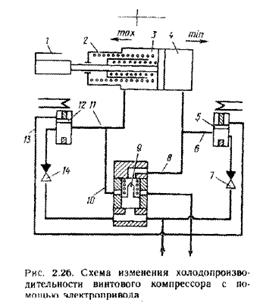

На схеме (рис. 2.26) масло подается из смазочной системы комрессора. После пуска компрессор масло поступает в разгрузочный клапан 9 и плунжер поднимается вверх, перекрывая трубопровд 8, 10. Масло поступает к невозвратным клапанам 7, 14 и к трехходовым соленоидным вентилям и 12, последние соединены труб проводами 11 и 6 с полостями и 4 гидроцилиндра 2.

При остановке компрессора давление падает, плунжер клапана опускается под действием силы пружины и соединяет полости гидроцилиндра. Пружина гидроцилиндра перемещает поршень соответственно золотник 1 в положении минимальной производительности. Этим обеспечивается разгрузка KOI прессора при пуске.

Для увеличения действительной объемной холодопроизводительности компрессора подается питание i соленоидный вентиль 12, который пропускает масло из полости 3 по трубопроводу 13 на всасывание. Поршень, перемещаясь влево, передвигает шибер и увеличивает холодопроизводительность компрессора. Для уменьшения холодопроизводительности компрессора подается питание на соленоидный вентиль.

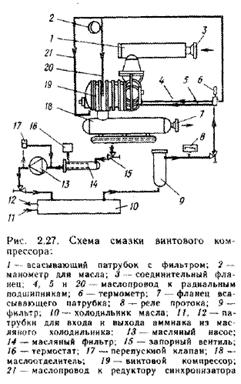

Смазка винтового компрессора (рис. 2.27). Масляный насос приводится в действие от ведущего ротора, после чего масло подает к холодильнику 10, оттуда в фильтр 9. Контроль за подачей осуществляют с помощью реле протока 8. Давление масла после наcoca, как правило, превышает давление нагнетания на 0,25-0,3 МПа. Количество подаваемого в компрессор масла изменяется в среднем от 5 до 8,5 л на 1 м3 рабочего объема компрессора. Например, для компрессора с рабочим объемом 711м3/ч объем подаваемого масла равен 6 м3/ч. Около 50% масла идет на смазку подшипников, остальное впрыскивается в полости компрессора.

Все масло после компрессора поступает в маслоотделитель 18. Масло, отделенное в маслоотделителе, имеет сравнительно высокую температуру (в среднем 50-90 °С), поэтому оно охлаждается в холодильнике 10 до температуры 30-40 °С. Охлаждение масла производят забортной водой или с помощью небольшого испарителя холодильной машины. Охлаждение водой предпочтительнее, так как оно экономичнее и конструктивно выполняется проще.

Если компрессор длительное время не работает и масло охладится, то перед пуском компрессора масло подогревают специальным электронагревателем.

Недостатком винтовых компрессоров является высокий уровень шума. Экономичность винтовых компрессоров несколько ниже, чем поршневых. К недостаткам винтовых маслозаполненных компрессоров можно отнести сложную смазочную систему.

Похожие статьи:

poznayka.org

Винтовые компрессоры Битцер новой серии HS/OS85

Сегодня уже ни у кого нет сомнения в том, что компания Битцер является безусловным лидером на рынке малых и средних винтовых компрессоров для холодильного оборудования. Имея самый богатый по сравнению с другими компаниями опыт в исследованиях, разработке конструкции и организации серийного производства, по итогам 2007 года компания Битцер стала мировым лидером и по количеству произведённых и проданных винтовых компрессоров.

Новые компрессоры Битцер серии HS/OS85 являются прекрасным продолжением начатого четверть века назад производства винтовых компрессоров.

В январе 1983 года началось серийное производство первых винтовых компрессоров фирмы Битцер на заводе в г. Зиндельфингене. Первой серийно-выпускаемым был винтовой компрессор открытого типа модели OST7061-K с объёмной производительностью 220 м3/ч. Спустя 3 месяца в производство была запущена модель полугерметичного компрессора с теми же самыми конструктивными размерами и с той же производительностью.

На IKK 1984 года впервые была показана рабочая модель винтового компрессора с приводом от преобразователя частоты. Первый в мире герметичный винтовой компрессор типа VSK31 был представлен ведущим европейским ОЕМ-компаниям в 1986 году и запущен в серийное производство. К этому времени на скоростном междугороднем экспрессе ICR в составе модулей кондиционирования салонов вагонов уже работали первые испытательные образцы компрессоров VSK31 с регулируемым числом оборотов ротора мотора.

В последующие годы открытые и полугерметичные винтовые компрессоры Битцер постоянно совершенствовались, и диапазон их объёмных производительностей расширился от 84 м3/ч до 250 м3/ч. Сегодня в разных уголках мира они используются в крупных и мелких промышленных установках для кондиционирования воздуха, охлаждения, быстрого замораживания и специальных применений.

Для использования в установках кондиционирования воздуха в 1992 году был создан специальный компактный компрессор, в корпус которого был интегрирован горизонтальный маслоотделитель и встроена система масляных трубопроводов. Эти компрессоры с объемной производительностью до 910 м3/ч и мощностью двигателя до 300 кВт производятся сегодня как специальная серия винтовых компрессоров, предназначенных в основном для использования в чиллерах систем кондиционирования и пищевых технологий.

|

| Типы винтовых компрессоров Битцер |

Замечательные результаты работы холодильных компаний с компактными компрессорами серии CSH, а также наметившиеся перемены на рынке крупного и среднего промышленного холодильного оборудования, дали толчок к разработке новых моделей более мощных открытых и полугерметичных винтовых компрессоров для различных промышленных систем охлаждения и тепловых насосов.

Разработчикам винтовых компрессоров компании Битцер были определены следующие требуемые качества, которыми должны обладать ком-прессоры новых моделей:

- Объёмная производительность должна быть не менее 400 м3/ч

- Компрессоры должны быть приспособлены для работы на всех используемых в настоящее время хладагентах: R404A, R507A, R134a, R407C, R22, включая Nh4 для компрессоров открытого типа.

- Области применения новых компрессоров должны быть сопоставимы с областями применения прежних самых мощных полугерметичных и открытых винтовых компрессоров HS/OS74...53.

- Аспекты потребления энергии и влияния на окружающую среду: - коэффициент полезного действия должен быть более высокий, чем у более малых моделей винтовых компрессоров; - экономайзер должен включаться даже при минимальной частичной нагрузке; - в конструкции должно быть сокращено количество потенциальных мест утечки масла и хладагента; - снижены уровни шума и вибрации.

- В новых компрессорах должны быть оптимизированы системы циркуляции масла и регулирования производительностью.

Регулирование производительности новых компрессоров

Перед проектированием конструкции новых компрессоров были рассмотрены самые различные способы регулирования объёмной производительности, в том числе и нетрадиционные.

Один из таких способов приведения в соответствие производительности компрессора и требуемой текущей холодопроизводительности установки - использование в компрессорах многоскоростных электродвигателей. Для того, чтобы уменьшить холодопроизводительность примерно на 50% необходимо переключить электродвигатель с 2900 об/мин на 1450 об/мин. Однако, существенный недостаток этого способа заключается в том, что электродвигатели могут быть максимально эффективны только при определенном количестве оборотов ротора.

Невозможно избежать больших потерь эффективности, т.е. кпд и СОР компрессора при его работе на неоптимальных оборотах ротора мотора. К тому же количество переключений в течение срока службы двигателя ограничено.

Применение в винтовых компрессорах серий HS/OS74...53 простого и эффективного механического регулирования производительности явилось в своё время существенным шагом вперед. Место начала сжатия всасываемого пара смещается по длине профиля винта с помощью регулирующих поршней с гидроприводом. Это приводит к снижению расхода всасываемого и нагнетаемого компрессором пара. С помощью этой технологии можно регулировать объёмную производительность винтового компрессора в три дискретных ступени - 100%, 75% и 50%. При этом потери относительно малы, поскольку сжатие и нагнетание газа происходит только в активной области роторов. Ещё одно преимущество этого способа - это возможность включать регулирование производительности на короткие периоды.

С развитием технологий точной механической обработки в компрессоростроении стало возможно применение в малых винтовых компрессорах золотников для регулирования производительности, аналогичных тем, которые на протяжении долгих лет использовались исключительно в больших промышленных винтовых компрессорах. Высокие технологии современного производства дают возможность интегрировать золотник в корпуса компрессоров с относительно малыми диаметрами роторов.

Такой способ регулирования производительности уже был реализован в конструкции компактных винтовых компрессоров Битцер серий CSH95...65. Объёмную производительность этих компактных компрессоров можно при необходимости плавно изменять перемещением золотника вдоль роторов в диапазоне от 25% до 100% или в 4 дискретных ступени 100%, 75%, 50% и 25%.

Широкий диапазон регулирования позволяет оптимально согласовывать производительность компрессора с потребляемой им мощностью в течение всего периода эксплуатации установки. За счет этого увеличивается срок службы компрессоров благодаря предотвращению его пусков в тяжёлых условиях на максимальной нагрузке, при работе с низким перегревом всасываемых паров, а также при случайном попадании жидкости в компрессор при пуске.

Золотниковый способ регулирования производительности был признан наиболее подходящим и для новой серии винтовых компрессоров серии HS/OS85.

Геометрия профилей роторов также была заимствована у компрессоров CSH-серии. Новые специально разработанные для этой серии компактов профили с соотношением 5:6 имеют большие диаметры, по сравнению с аналогичными профилями компрессоров серии HS/OS74...64. Большие диаметры роторов за счёт повышения окружных скоростей вершин профилей обеспечивают снижение потерь из-за внутренних перетечек нагнетаемого газа при больших перепадах давления. В результате в компактных компрессорах CSH-серии были достигнуты более высокие значения энергетического кпд по сравнению с компрессорами предшествующих типов.

Заимствование готовых профилей позволило в одной серии HS/OS85 сразу создать три модели среднетемпературных компрессоров и одну низкотемпературную модель.

Начиная с весны 2004 года в опытную эксплуатацию поступили первые большие винтовые компрессоры новой серии HS/OS85 следующих моделей:

| Полугерметичные | Открытого типа | Объемная производительность | Назначение |

| HSN8571-125Y | OSN(А)8571-K | 410 м3/ч | низкотемпературное охлаждение |

| HSK8571-140Y | OSK(А)8571-K | 410 м3/ч | кондиционирование и среднетемпературное охлаждение |

| HSK8561-125Y | OSK(А)8561-K | 359 м3/ч | |

| HSK8551-110Y | OSK(А)8551-K | 315 м3/ч |

|

| Современный модельный ряд полугерметичных винтовых компрессоров Битцер |

|

| Полугерметичный винтовой компрессор серии HS85 |

|

| Современный модельный ряд винтовых компрессоров Битцер открытого типа |

|

| Винтовой компрессор открытого типа серии OS85 |