Литейные свойства сплавов. Сравните литейные свойства сталей, чугунов, бронз и силуминов. Литейные стали

Литейные стали и их свойства

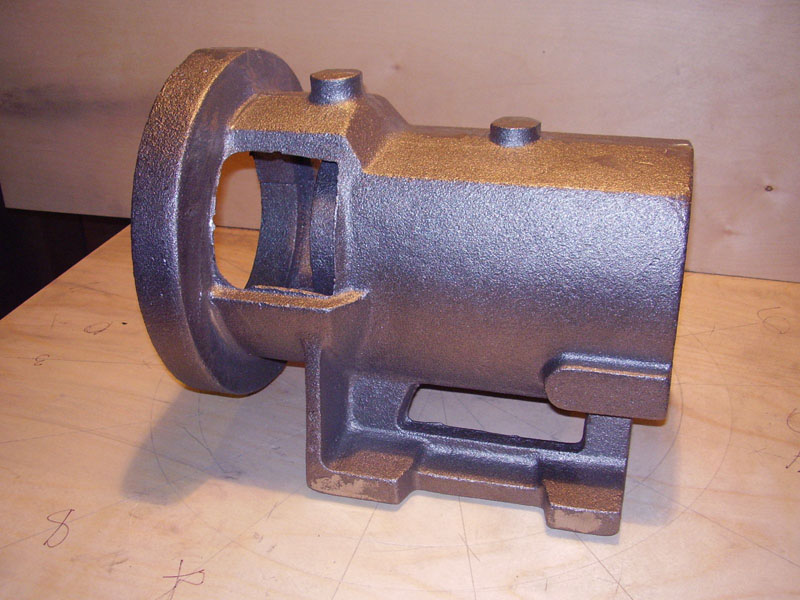

К литейным сталям относят железоуглеродистые сплавы, содержащие до 2,14% С и другие элементы (Mn, Si, Р, S, Cr, Ni, W, Mo, V и т. д.), попавшие в сталь из шихтовых материалов либо специально введенные в нее в определенных количествах для придания сплаву необходимых эксплуатационных и технологических свойств.

В настоящее время стальные отливки используют во всех отраслях машиностроения; по объему производства они занимают второе место после чугунов. Из сталей отливают обычно детали, к которым предъявляют повышенные требования по прочности, пластичности, надежности и долговечности в процессе эксплуатации. Литейные стали классифицируют в основном по способу выплавки, химическому составу, структуре, назначению. По химическому составу литейные стали разделяют на углеродистые, а также низко-, средне- и высоколегированные.

По структуре углеродистые стали могут быть ферритными или перлитными, а легированные — ферритными, мартенситно-ферритными, мартенситными, аустенитно-мартенситными, аустенитно-ферритными и аустенитными. Так как стальные отливки обычно подвергают термической обработке, стали классифицируют также по структуре в термически обработанном состоянии. Так, для термически обработанных углеродистых и многих низко- либо среднелегированных сталей характерна перлитная структура, а для высоколегированных жаропрочных и жаростойких сталей, так же как и для износостойкой высокомарганцовистой стали 110Г13Л,— аустенитная. Структура отливок из высоколегированных сталей в основном определяется природой и количеством легирующих элементов, содержанием углерода, режимом термической обработки, поэтому приведенная выше классификация этих структур условна. В зависимости от скорости охлаждения, например, у сталей мартенситного класса можно получить перлитную структуру и наоборот.

В зависимости от назначения литой детали и требований к ней конструкционные нелегированные и легированные стали разделены (согласно ГОСТ 977—75) на три группы: для изготовления отливок общего назначения, ответственного назначения и особо ответственного назначения. Для каждой группы отливок установлены показатели контроля. Для отливок I группы допускается содержание в стали 0,05—0,06% S и 0,05—0,087% Р; для отливок II группы —0,045—0,06% S и 0,04—0,07% Р; для отливок III группы — 0,045—0,05% S и 0,04— 0,05% Р. Содержание других элементов одинаково для сталей всех групп отливок.

По способу выплавки различают стали, выплавленные в печах с кислой и основной футеровкой, так как состав футеровки оказывает существенное влияние на ход процесса плавки и свойства готового сплава. В печах с кислой футеровкой, главной составляющей которой является кремнезем SiO2, выплавляются обычно углеродистые и многие низколегированные конструкционные стали. В печах с основной футеровкой (магнезитовой, магнезитохромитовой, хромомагнезитовой) выплавляют преимущественно средне- и высоколегированные стали.

Большую часть фасонных отливок (около 65%) изготовляют из углеродистых конструкционных сталей (ГОСТ 977—75) следующих марок 15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л, 55Л. В обозначении марки число означает среднее содержание углерода в сотых долях процента (например, для марки 25Л—0,25% С), а буква «Л» указывает, что сталь предназначена для литья (табл. 5.5.). Как видно из приведенных в таблице данных, с увеличением содержания углерода повышается прочность и снижаются пластические свойства сталей. Одновременно улучшается жидкотекучесть их и уменьшается усадка. Важное значение имеют требования, указанные в примечаниях в отношении содержания вредных примесей — серы и фосфора. Сера вызывает склонность сталей к образованию горячих трещин, а фосфор — хрупкость при обычных и низких температурах.

5.5. Свойства некоторых углеродистых конструкционных литейных сталей.

* В зависимости от назначения сталей содержание в них вредных примесей имеет различные ограничения: для отливок общего назначения допускается содержание серы до 0.06% и фосфора до 0,08%, тогда как для отливок особо ответственного назначения количество каждого из этих элементов не должно превышать 0,05%; содержание кремния в сталях всех указанных марок должно быть в пределах 0,2—0,52%. а Cr. Ni, Cu — не более 0.3% (каждого).

В ГОСТ 977—75 (СТ СЭВ 4459—84, СТ СЭВ 4561-84) предусмотрено также сорок пять марок легированной (Cr, Ni, Mn, Mo, V, Cu и др.) конструкционной стали с содержанием каждого из легирующих элементов не более 2% (мае.).

На отливки из высоколегированных сталей со специальными свойствами установлен ГОСТ 2176—77. Стандартом установлено 30 марок высоколегированных сталей указанного назначения. Марки включают буквенное обозначение легирующих элементов и следующие за ним числа, указывающие на среднее содержание этого элемента в массовых процентах. Числа в начале наименования марки характеризует среднее содержание углерода в процентах, а буква «Л» в конце показывает, что сталь предназначена для фасонного литья. Так, широко используемая в машиностроении коррозионностойкая (нержавеющая) сталь аустенитного класса 10Х18Н9ТЛ содержит не более 0,12% углерода, 17— 2U% хрома, 8—11% никеля и до 0,6% титана, а отличающаяся высокой износостойкостью высокомарганцовистая сталь 110Г13Л, идущая, например, на отливку звеньев гусениц тракторов и других гусеничных машин, содержит 0,9—1,3% углерода и 11,5—14,5% марганца. Для большинства рассматриваемых легированных сталей строго ограничивается содержание вредных примесей (до 0,03—0,035% серы и до 0,035—0,04% фосфора). Буквенные обозначения легирующих элементов приняты теми же, что и в марках легированных чугунов (см. примечание к табл. 6.3), а других: Ф—ванадий, В — вольфрам, Б — ниобий, Р — бор.

www.stroitelstvo-new.ru

|

ТОП 10: |

К литейным сталям относят железоуглеродистые сплавы, содержащие до 2,14 % С и другие элементы (Мn, Si, P, S, Cr, Ni, W, Mo, V и др.), попавшие в сталь из шихтовых материалов либо специально введенные в нее в определенных количествах для придания сплаву необходимых эксплуатационных и технологических свойств. Стальные отливки по объему производства занимают второе место по- сле чугуна и применяются во всех отраслях машиностроения. Из стали отли- вают детали, к которым предъявляют повышенные требования по прочности, пластичности, надежности и долговечности в процессе эксплуатации. В машиностроении для изготовления стального фасонного литья в соответствии с ГОСТ 977 и ГОСТ 7832 применяются три группы литейных сталей: нелегированные (углеродистые), легированные, легированные со спецсвойствами.

Классификация литейных сталей

Наиболее широко применяются для отливок углеродистые нелегиро-ванные стали (около 2/3 всех стальных отливок), их стандартные марки обозначаются буквой Л (литейная) и числом, указывающим среднее содержание углерода в сотых долях процента; например, 15Л, 25Л, З0Л, 45Л, 50Л, 55Л и др. Цифра указывает содержание углерода в сотых долях процента, а буква Л указывает на принадлежность к литейным сталям. В этих сталях, как правило, содержится марганец в количестве 0,3 … 0,9 % и кремний - в количестве 0,2 …0,52 %. Хром, никель и медь допускается в этих сталях в количестве не более 0,3 % каждого. Содержание серы и фосфора ограничивается значениями 0,45 % и 0,04 % соответственно. Увеличение содержания углерода в стали приводит к повышению прочности и увеличению жидкотекучести. Углеродистые литейные стали применяются обычно в нормализованном, нормализованном и отпущенном состоянии, в улучшенном состоянии и после нормализации, закалки и высокого отпуска. В последнем случае нормализация выполняет роль предварительной термообработки, целью которой является подготовка литой структуры для окончательной термической обработки. Для изготовления отливок применяют легированные и легированные стали со специальными свойствами (с. табл). Отливки из легированных сталей со специальными свойствами (коррозионной стойкостью, жаростойкостью, жаропрочностью, износостойкостью и кавитационной стойкостью) должны удовлетворять требованиям ГОСТ 2176—77. Легированные литейные стали обозначают цифрами и буквами аналогично деформируемым конструкционным сталям, за исключением того, что в конце литейной марки стоит буква Л вместо А, Ш, В, Д. Например, сталь 30ХГСЛ аналогична деформируемой стали 30ХГСА. Например, обозначение марки одной из конструкциионных сталей 20Х13Л: 0,20 % углерода; 13 % хрома; литейная сталь. В обозначениях марок литейной хладостойкой и износостойкой сталей, используемых для деталей машин и эксплуатируемых при температуре до —60 °С, после буквы Л (литейная) ставится буква С. Например, 15ЛС—0,15 % углерода; 30ХМЛС: 0,30 % углерода; хром; молибден и др. (ГОСТ 21357—75). В группу легированных литейных сталей входят марганцовистые (например, 35ГЛ), марганцекремнистые (например, 20ГСЛ), хромистые (например, 40ХЛ), хромоникелевые (например, 35ХНЛ), хромомарганцекремнистые (например, ЗОХНМЛ), хромомарганцеванадиевые (например, 23ХГС2МФЛ) и так называемые медистые (например, 08ГДНФЛ и 12ДН2ФЛ), в которые дополнительно специально введена медь (Д) для обеспечения эффекта дисперсного упрочнения стали. Для удобства выбора легированных литейных сталей при изготовлении конкретных стальных отливок с заданным уровнем характеристик механических свойств все они разбиты на группы в соответствии с обеспечиваемой ими величиной предела текучести s0,2, и обозначаемые после нормализации и отпуска буквой К, а после закалки и отпуска - буквами КТ. В соответствии с этим все легированные литейные стали разделены на две группы: стали, обеспечивающие категории прочности К в пределах от К-25 до К-55, и стали; •стали, обеспечивающие категории прочности КТ в пределах от КТ-35 до КТ-120. Причем одни и те же стали могут входить в обе эти группы. Например, сталь 08ГДНФЛ может обеспечивать категорию прочности К-30 и КТ-40. Индексы ≪К≫ и ≪КТ≫ являются условными обозначениями категории прочности, следующее за ними число означает значение требуемого предела текучести (кг/мм2). Индекс ≪К≫ присваивается материалу в отожженном, нормализованном состоянии; индекс ≪КТ≫ – после закалки и отпуска. Точный химический состав сталей указывается в таблицах ГОСТ 977–88. Можно отметить, что в разработанных в 80-е годы литейных высоко-прочных экономнолегированных сталях, входящих в ГОСТ 977, (например, 15Х5ГСФЛ, 23ХГС2МФЛ, 25Х212ФЛ, 17Х5Г5С2МЛ и 30Х3С3ГМЛ удалось получить наряду с высоким уровнем прочностных свойств также высокие значения пластичности и вязкости, которые сравнимы с аналогичными значениями деформируемых сталей. Такие уникальные свойства в них удалось получить за счет снижения развития ликвационных процессов оптимизацией состава: 1) снижением содержания углерода; 2) снижением количества элементов, образующих стойкие химические соединения в виде карбидов, нитридов, которые ликвируют сильнее остальных; 3) введением в сталь элементов, уменьшающих ликвацию (Ni, Si и др). Высоколегированные литейные стали позволяют перейти на изготовление многих ответственных нагруженных деталей с кованного штампованного варианта на литейный. К высоколегированным литейным сталям, представленным в ГОСТ 7832, входят коррозионностойкие стали 20Х13Л, 10Х18Н9Л, 12Х18Н9ТЛ и др., жаростойкие и жаропрочные стали 20Х20Н14С2Л, 20Х25Н19С2Л, 40Х24Н12СЛ и др.; износостойкая сталь 110Г13Л. Для получения качественных стальных отливок необходимо учитывать особенности литейных свойств сталей на стадии конструирования литой детали и при разработке технологии ее изготовления. В технологии литья следует предусматривать расположение отливки в форме и подвод металла таким образом, чтобы отливка затвердевала последовательно. Скопления металла в местах сопряжения стенок недопустимы, поэтому отливка должна иметь плавные переходы от утолщенных мест к тонким или равномерную толщину стенок.

Контрольные вопросы………………………………………………

Лекция 8 |

infopedia.su

Литейная сталь

Литейная сталь – это специальный материал для производства отливок. В обозначении таких сталей в конце всегда присутствует буква «л» (15Л, 20Л, 25Л и т.д.) Существует множество литейных марок данного материала, однако почти для всех них характерны такие свойства, как низкая жидкотекучесть, серьезная усадка, склонность к образованию усадочных пористостей, раковин и трещин. Улучшить эти качества позволяют некоторые примеси, благодаря которым получают специальные литейные стали.

Их можно классифицировать по структуре материала, химическому составу, назначению или способу выплавки, однако большинство специалистов пользуются следующей градацией литейных сталей:

- обыкновенного назначения (самый востребованный и недорогой материал марок 15Л-55Л)

- ответственного назначения

- особо ответственного назначения

Последние два вида отличаются наличием особых свойств и заметно более высокой стоимостью самого материала.

Свойства литейных сталей

Отличным примером материала с особыми свойствами может стать сталь 20Х21Н46В8РЛ. Здесь применено не более 30% железа, а содержание никеля всегда превышает 43%. Последний способствует одновременно повышению пластичности стали и её твердости, повышению коэрцитивной силы и удельного электрического сопротивления. Проявляется это снижением магнитной проницаемости и магнитной индукции. Наконец, никель существенно повышает ударную вязкость литейной стали, увеличивает прокаливаемость материала, тем самым улучшая его жаропрочность и крипоустойчивость. Благодаря подобным физико-химическим свойствам литейные стали становятся идеальным материалом для обладающих особыми магнитными и электрическими свойствами отливок, которые планируется подвергать воздействию высоких нагрузок и температур.

Применительно к своему химическому составу эти материалы относят к ферритному или аустенитному классу. В обоих случаях подвергая исходный материал высокотемпературной обработке (более 600оС) на его поверхности образуется тончайшая защитная пленка, обеспечивающая готовому изделию более высокую окалиностойкость, которая противостоит разрушительному воздействию горючих газов и воздуха. При этом отливки продолжают сохранять приемлемый уровень своих механических свойств.

Сфера применения литейных сталей

Разнообразные сплавы, в которых применены литейные стали, используются промышленными предприятиями, работающими в химической и нефтехимической сферах, в судостроении и энергетике, в угледобывающей, целлюлознобумажной и многих других отраслях. Для изготовления сварно-литых изделий, подвергающихся сильным ударным нагрузкам, широко применяются марки 08Г2ДНФЛ, 20ХГСФЛ и 12ГФЛ (низкоуглеродистые, не нуждающиеся в термической обработке). На производство станин прокатных станов идет среднеуглеродистая литейная сталь, подвергающаяся термической обработке, позволяющей значительно уменьшить литейные напряжения.

fx-commodities.ru

Виды сталей и методы литья

Сталь – один из наиболее распространённых в глобальной промышленности строительных материалов. Она используется в металлообрабатывающей, автомобильной, пищевой, строительной и многих других отраслях. Иными словами, сегодня трудно представить жизнь без стальных деталей, присутствующих в каждом доме. Литье стали – это сложный технологический процесс, начавший активно развиваться и совершенствоваться ещё в XIX в.

Значение стали в мировой индустрии

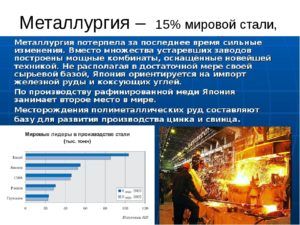

Металлургия — производство стали

Мировая сталелитейная промышленность – одна из самых развитых отраслей металлургии. Несмотря на недавний спад производства в связи с финансовым кризисом 2012 года, литье стали получило новый толчок и сейчас стремительно набирает обороты. Ежегодный спрос на этот метод неуклонно растёт в связи с тенденциями к урбанизации и индустриализации. Основные покупатели стальных изделий – страны с хорошо развитой инфраструктурой и промышленностью. Производство стали в мире составляет около 90% от объёма всех металлов.

Сталь широко применяется в строительстве дорог, зданий и инфраструктурных сооружений: самые крупные стадионы, аэропорты и мосты имеют, как правило, стальной скелет. Болты, гвозди и винты также изготовлены методом отливки стали в специальные формы. Несмотря на растущую долю алюминия на мировом рынке, литье стали ещё долго не сдаст свои позиции. В то же время сталелитейное производство характеризуется цикличностью, а, следовательно, и относительной нестабильностью.

Характеристика стали

Характеристика стали

Своим появлением сталь обязана железу – это сплав железа (Fe) с определённым содержанием углерода (C). Доля последнего в смеси должна варьироваться в пределах от 0,1 до 2,14%. Причём сплавы, содержащие более 0,6% углерода в своём составе, получили название «высокоуглеродистые». Такие материалы отличаются особенной прочностью, так как углерод придаёт стали твёрдость и снижает её пластичность. Если содержание углерода превышает отметку в 2,14%, то материал относится к чугунам.

В процессе литья стали в сплав могут быть добавлены так называемые легирующие элементы (вольфрам, ванадий, марганец, хром, титан, кобальт и другие). Эта процедура направлена на то, чтобы придать конечному материалу нужные свойства, такие как прочность, пластичность, обрабатываемость и т. д. При этом массовая доля содержания железа должна оставаться на уровне не менее 45%.

Вне зависимости от способа получения стали, материал содержит небольшое количество примесей марганца, фосфора, серы и кремния. Эти элементы способны негативно влиять на здоровье человека, поэтому сталь не относится к высокоэкологичным материалам.

Разновидность сталей

Есть несколько общепризнанных классификаций литья стали в зависимости от критерия оценки. По качеству и способу производства стали подразделяются на:

- обыкновенного качества;

- качественные;

- повышенного качества;

- высококачественные.

Отношение к той или иной категории определяется процентом содержания вышеупомянутых вредных примесей и соответствием технологическим и механическим характеристикам. Каждый из видов имеет свою сферу применения. По химическому составу стальные сплавы делятся на:

- Углеродистые, предназначенные для статических нагрузок. Внутри себя группа делится на низко-, средне- и высокоуглеродистую сталь.

- Легированные, содержащие дополнительные элементы, влияющие на физические свойства материала.

Классификация

Кроме того, существует классификация по способу применения стали:

Классификация сталей

- Строительная – обыкновенный материал с хорошей свариваемостью.

- Конструкционная – характеризуется высоким содержанием углерода, подходит для каркасов, кровельных работ, изготовления рельсов.

- Инструментальная – применяется для режущего инструмента (резец, стамеска, долото, сверло, напильник и др.).

- Легированная – универсальная смесь со специальной примесью. Подвид – низколегированная сталь для суровых климатических условий.

- Сталь особого назначения используется в точном судостроении и электротехнике.

Свариваемость – ещё один важнейший критерий для литья стали, ставший основанием для разделения сплавов на группы. Это свойство определяется способностью к раскислению:

- Спокойные – полностью раскисляются, содержат минимальное количество неметаллических примесей.

- Полуспокойные, схожие со спокойными по качеству.

- Кипящие – неокисленные стали с высоким процентным содержанием неметаллических компонентов.

Для удобства была введена специальная маркировка, которая позволяет определить, к какому виду относится тот или иной сплав и какими основными характеристиками он обладает. Важно помнить, что общемировой системы нет, и у каждой страны она своя. Так, на территории России принято придерживаться численно-буквенных обозначений.

Основные процессы и технологии литья стали

С развитием промышленности спрос на более устойчивый к внешним воздействиям материал возрастал, и перед человеком встала задача создать его, имея в арсенале лишь научные догадки и оборудование, оставлявшее желать лучшего. Благодаря пытливости учёных было разработано множество способов выплавки стали. Процесс состоит из нескольких этапов.

Плавка

Устройство для плавки стали

С открытия стали как строительного элемента прошло несколько веков, в течение которых было запатентовано и реализовано множество методов литья. С недавнего времени она стала плавиться в основном несколькими способами. Большую их часть объединяет принадлежность к электроплавильным способам обработки металла. Электропечи – лучшие на сегодня агрегаты, позволяющие наиболее быстро и качественно выплавить смесь, точно настроив температуру плавления и заливки.

Первый метод – дуговые электропечи. В качестве источника тепла используется электрическая дуга с рабочим напряжением до 600 В и силой тока до 10 кА. Длина дуги регулируется, а также печь оснащена огнеупорным кожухом и рабочим окном для контролирования плавильного процесса. Ёмкость дуговой печи может достигать 400 т.

Второй востребованный метод обработки стали – индукционные электропечи. Эти агрегаты подразделяются на конструкции с сердечником и без. Первая группа – печи низкой частоты, которые состоят из шахты и каналов, охватывающих сердечник и первичную обмотку трансформатора (индуктор). Залитый в канал жидкий металл провоцирует создание вторичного витка с мощным электрическим током, чья энергия трансформируется в тепловую. Материал быстро нагревается, что значительно экономит сырьё и электроэнергию. Дополнительное преимущество агрегата – отсутствие необходимости чистить каналы после предыдущей отливки.

Кислородно-конверторный способ плавки стали

Дополнительные методы

Индукционная печь

Индукционные печи без сердечника – это воздушные трансформаторы, принцип работы которых основан на поглощении выделяемой электромагнитной энергии загруженной в тигель шихтой (металлическим сырьём). Печи данного типа подразделяются на оборудование промышленной частоты (50 Гц) и высокочастотные (более 500 Гц).

Электричество позволяет быстро нагреть форму, поэтому в вышеперечисленных агрегатах выгодно изготавливать легированную сталь. Однако не меньшей популярностью пользуются такие способы как кислородно-конвертерный и мартеновский процессы.

Кислородно-конвертерный метод предусматривает литье стали из чугуна посредством окисления его примесей при помощи продувания кислородом. Система отличается простотой и высокой скоростью производства. Температура в камере поддерживается самим процессом окисления, обычно она составляет около 1600 °C.

Мартеновский процесс уходит корнями глубоко в историю – лишь в 1864 году удалось добиться температурных показателей, необходимых для срабатывания химических реакций. Тем не менее, ввиду относительной простоты реализации способ и по сей день широко используется.

Внутри себя процесс плавки также традиционно подразделяется на 3 основных этапа:

- Нагревание шихты и её расплавление.

- «Кипение» ванны – нагревание до максимальных температур для интенсивного окисления.

- Раскисление – на этом же этапе при необходимости проводится легирование.

Схема индукционной печи со стальным сердечником

Отливка сплава

После того как внутри печи или камеры произошло нагревание, расплавление и трансформация сырья в стальной сплав, его необходимо отлить в формы. Это происходит благодаря так называемой литниковой системе. Она является совокупностью каналов и резервуаров для подвода металла к форме для отливки.

Существуют различные типы форм для отливки стали, самые распространённые из них:

Особенности технологии производства фасонных отливок из алюминиевых сплавов

- песчаные формы для отливки – одноразовые, изготавливаются из смеси кварцевого песка, огнеупорной глины и каменноугольной пыли с опилками;

- оболочковые формы для отливки – обеспечивают герметическую точность, автоматизируют производство отливки, слитки получаются менее шероховатыми;

- выплавляемые формы для отливки – применяются для изготовления деталей высокой точности и любой сложности.

Каждый из видов форм для отливки обладает и достоинствами, и рядом недостатков, поэтому выбор в пользу того или иного способа осуществляется с учётом специфики производства конкретного изделия. Так, песчаные формы – это дёшево, но некачественно, в то время как литье стали с использованием выплавляемых моделей гарантирует высокую точность, но далеко не всегда оправдывает высокую себестоимость.

Был разработан самый экономичный способ отливки стальных слитков, получивший название «непрерывный» – получившийся сплав из ковша поступает в промежуточную форму для отливки, а оттуда – в медный кристаллизатор, где он начинает медленно затвердевать. На выходе слиток захватывается специальными тянущими роликами и дополнительно охлаждается водой. Скорость вытягивания стали из кристаллизатора составляет около 1 м/мин, после чего получившийся профиль режется на куски нужных размеров при помощи ацетиленокислородного лезвия.

Машина для литья отливок

Выводы

Сталелитейное производство обладает огромным промышленным потенциалом, так как спрос на литье стали ежегодно растёт. Совершенствование уже имеющихся технологий позволит создавать ещё более качественные элементы с нестандартными физическими свойствами.

Видео по теме: Литье по выплавляемым моделям

promzn.ru

жидкотекучесть, усадка , смачиваемость, газопоглощение, химическая активность, ликвация. Сравнение литейных свойств стали и чугуна.

Жидкотекучесть чугуна и стали- способность металла заполнять форму и точно воспроизводить ее конфигурацию. Наиболее распространенной пробой для определения жидкотекучести чугуна и стали является спираль Кэри. Наибольшая жидкотекучесть серый чугун, наименьшая –магниевые сплавы.

Высокой жидкотекучести соответствует длина спирали для чугуна, составляющая примерно 1200—1500 мм, для стали 600—800 мм.

Усадка. Под усадкой понимают свойство сплавов уменьшать свой объем при затвердевании и охлаждении. Соответственно уменьшение линейных размеров отливки по сравнению с размерами формы называется линейной усадкой. Усадка серого чугуна отличается тем, что перед до-перлитной усадкой развивается предусадочное расширение. Линейная усадка для серого чугуна 0.9-1.3 % для углеродистой стали 2-2.4%.

Газопоглощение – способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы.

Ликвация – неоднородность химического состава сплава в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод.

Различают ликвацию зональную, когда различные части отливки имеют различный химический состав, идендритную, когда химическая неоднородность наблюдается в каждом зерне.

14. Основные литейные сплавы: чугуны, силумины, бронзы, стали; связь их литейных свойств с технологией изготовления и качество литейной продукции.

Чугуны.

Серый чугун имеет хорошие литейные свойства: высокую жидкотекучесть, малую усадку. Преобладающее кол-во отливок получают в песчаных формах. Отливки повышенной точности получают путем литья в оболочковые формы, в кокили.

Высокопрочный чугун. Высокие механические свойства.. Жидкотекучесть высокопрочного чугуна такая же, как у серого. Линейная усадка 1.25-1.7%. Это затрудняет изготовление отливок без усадочных дефектов. Отливки изготовляют в песчаных формах, в оболочковых формах, литьем в кокиль. Высокая усадка чугуна вызывает необходимость создания направленного затвердевания отливок для предупреждения образования усадочных раковин и пористости. Для предупреждения трещин применяют формовочные смеси повышенной податливости. Ковкий чугун. Получают путем длительного отжига отливок из белого чугуна. Пониженная жидкотекучесть, усадка значительно больше, чем у серого. Преимущественно изготовляют в песчаных формах. Для предупреждения образования усадочных раковин расплавленный чугун подводят к толстым местам отливки через прибыли. Для предупреждения образования трещин используют формовочные и стержневые смеси с высокой податливостью. Из за низкой жидкотекучести требуется высокая t заливки, поэтому формовочная смесь должна обладать повышенной огнеупорностью и газопроницаемостью.

Сталь.

Литейные стали имеют плохие литейные свойства: пониженную жидкотекучесть, значительную усадку до 2.5%, стали склоны к образованию трещин. Для предупреждения трещин формы изготавливают из податливых формовочных смесей. Кроме того предусматриваются технологические ребра.

Силумины. АЛ1-Ал15 . Ал2,Ал4,Ал9 -Имеют высокую жидкотекучесть, малую усадку 0.8-1.1% ,не склонны к образованию горячих и холодных трещин. Большинство остальных имеют низкую жидкотекучесть, повышенную усадку, склонны к образованию трещин. Преимущественно изготовляют литьем в кокиль, под давлением, в песчаные формы. Для снижения усадочных напряжений в отливках кокили перед заливкой подогревают до t=250-300, при сложной конфигур 400-500.

Бронзы. Оловянные бронзы имеют хорошую жидкотекучесть, достаточно высокую усадку (1.4-1.6%). Затвердевают в большом интервале кристаллизации(150-200), что обуславливает образование рассеянной пористости.

Безоловянные бронзы обладают высокой жидкотекучестью и усадкой 1.6-2.4% , затвердевают в малом интервале кристаллизации, что приводит к образованию усадочных раковин. Отливки из медных сплавов преимущественно изготовляются литьем в песчаные формы и в оболочковые. Для предупреждения трещин используют литейную форму с высокой податливостью.

studfiles.net

Литейные свойства сплавов. Сравните литейные свойства сталей, чугунов, бронз и силуминов.

В производстве отливок важную роль играют литейные свойства сплавов, обеспечивающие хорошее заполнение литейной формы и получение отливок без дефектов — раковин, трещин и др. К основным литейным свойствам сплавов относятся: жидкотекучесть, заполняемость, усадка и ликвация.

Заполнение литейных форм является сложным гидродинамическим и физико-химическим процессом. Главным фактором, определяющим уровень жидкотекучести, являются свойства сплава в жидком состоянии: теплофизические свойства, особенности кристаллизации, вязкость, окисляемость.

На жидкотекучесть влияют условия плавки и заливки, перегрев металла, насыщение металла посторонними включениями, условия подвода металла к форме.

Например, чем выше температура заливки сплава, тем больше его жидкотекучесть. Жидкотекучесть чугуна увеличивается с увеличением содержания в нем фосфора, кремния и углерода. Сера и марганец понижают жидкотекучесть.

Заполняемость характеризует способность металлов и сплавов воспроизводить контур отливок в особо тонких сечениях, где в значительной степени проявляется действие капиллярных сил.

Заполнение тонких сечений отливок — это процесс взаимодействия металла и формы. Иногда этот процесс называют формовоспроизведением или формозаполнением.

Заполняемость обусловлена рядом факторов:

1) поверхностным натяжением сплава и смачиваемостью формы;

2) вязкостью сплава, связанной с его теплофизическими свойствами;

3) температурным интервалом кристаллизации;

4) формой и размерами первичных кристаллов;

5) склонностью сплава к пленообразованию;

6) теплофизическими свойствами формы;

7) способом заливки металла;

8 ) конструктивными особенностями литниковой системы;

9) наличием газов в форме и условиями ее вентиляции.

Усадка — это уменьшение объема сплава, залитого в форму, при его охлаждении. Уменьшение объема сплава при охлаждении до температуры затвердевания и при затвердевании называется объемной усадкой.Уменьшение линейных размеров отливки по сравнению с размерами модели называется линейной усадкой.

Значение усадки сплава в литейной форме зависит от его химического состава, конфигурации отливаемого изделия, температуры заливки в форму, скорости охлаждения в форме и других факторов. Среднее значение линейной усадки серого чугуна около 1%, стали — 2%, медных сплавов — 1,5%.

Усадка — отрицательное явление, потому что при ней изменяются объем и размеры изготовляемых отливок, она является причиной образования в отливках усадочных раковин, пористости, внутренних напряжений, вызывающих появление коробления и трещин.

Ликвация — неоднородность химического состава сплава в различных частях сечения отливки, возникающая при его кристаллизации. Наиболее заметна ликвация в массивных сечениях отливки.

Газопоглощение – способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава увеличивается незначительно; возрастает при плавлении; резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы.

Чугун отличается от стали кроме прочего, именно своими более хорошими литейными свойствами, поэтому чугун является самым распространённым материалом для изготовления отливок. Линейная и объёмная усадка у чугунов обычно меньше, чем у сталей, а жидкотекучесть - выше. Линейная усадка серого чугуна составляет 0,8-1,3%.К отличным литейным свойствам серого чугуна добавляется немаловажный экономический фактор: дешевизна самого материала. Правда, несмотря на это в последнее время имеет место тенденция замены дешёвого серого чугуна на более дорогие и качественные чугуны с шаровидным и вермикулярным графитом (переход от количества к качеству). Например, хорошие литейные свойства чугуна с вермикулярным графитом дают возможность получать из него высококачественные сложные фасонные тонкостенные и массивные отливки массой от килограмма до нескольких тонн.Придать требуемые литейные свойства расплаву чугуна или стали можно при помощи специальной обработки - модифицирования. Правильно подобранный модификатор способен положительно влиять на литейные свойства чугуна. При этом некоторые элементы ухудшают литейные свойства чугунов, оказывая при этом положительное влияние на другие характеристики, поэтому необходим правильный рациональный подбор модификатора и режимов модифицирования для решения задач.

Бронза— сплав меди с оловом, свинцом, кремнием, марганцем и некоторыми другими элементами. Бронзы обладают высокой коррозионной стойкостью, жидкотекучестью и высокими антифрикционными свойствами. В зависимости от легирующих элементов, входящих в сплав, бронзы делят па оловянные, алюминиевые, марганцевые, кремниевые, свинцовые и др.

Оловянная бронзаимеет повышенную коррозионную стойкость, жидкотекучесть и обладает хорошими антифрикционными свойствами.

Алюминиевая бронза по сравнению с оловянной имеет большую пластичность, коррозионную стойкость и лучше сопротивляется износу, но обладает более низкими литейными свойствами.

Марганцевая бронза обладает пластичностью, хорошо сопротивляется коррозии, но имеет сравнительно невысокие механические свойства

Кремниевая бронза характеризуется высокой пластичностью и хорошими литейными свойствами.

Бериллиевая бронза обладает высокой упругостью, износоустойчивостью и твердостью.

Силумин — сплав алюминия с кремнием до 14%, обладает хорошими литейными свойствами и широко применяется для всевозможных отливок.

Силуминсравнивают по свойствам с нержавеющей сталью.

Материал силуминпочти столь же прочен и устойчив к коррозии. От разрушения сплав защищает оксидная пленка, образующаяся на поверхности в окислительных средах, то есть, в присутствии кислорода.

Выигрывает силумин и по пластичности. Сплав легко повторяет самые сложные формы, заполняя их равномерно. В итоге, литье силуминаупрощается, а значит, и удешевляет процессы производства.

cyberpedia.su

Литейная сталь и чугуны - свойства и производство по ГОСТ

Кроме изготовления стальных конструкций путем сварки или сборки болтовыми соединениями, широко используются и методы литья. Мы не будем останавливаться на способах литья, отметим лишь, что литейные сплавы должны обладать совокупностью свойств, характеризующих способность расплавленного металла образовывать качественные отливки. Среди черных металлов вполне приличными литейными свойствами обладают литейные стали и чугуны.

Важны, в основном, две характеристики – наличие достаточно большого интервала температуры плавления и минимальная величина усадки при затвердевании. Для литейных сталей температура плавления лежит в пределах 1400-1525°С и литейная усадка 1,6-1,2 %; для чугунов эти величины равны 1150-1200°С и 0,8-1,2 %, соответственно.

Литейные стали имеют химический состав, мало отличающийся от химического состава нелегированных низкоуглеродистых. Содержание углерода оказывает серьезное влияние на литейные свойства стали – чем оно выше, тем хуже литейные свойства. Поэтому марки литейных сталей обычно ограничиваются содержанием углерода 0,17-0,25 %, редко выше. Так как литейные стали, в отличие от конструкционных сталей, изготавливаются при наличии кислой обкладки в печах, а не основной, как при изготовлении конструкционных сталей, то и содержание вредных примесей в них несколько выше, а именно, содержание серы и фосфора ограничено величинами не более 0,05%. Обозначаются литейные стали так: сначала содержание углерода в сотых долях процента, округленное до числа, кратного пяти, затем добавляется буква Л: сталь 15Л, 25Л, 35Л.

Чугуны имеют значительно большее разнообразие вследствие того, что структура чугуна и его свойства зависят как от химического состава, так и от скорости охлаждения. В зависимости от формы графита и количества цементита выделяют: белый, серый, ковкий и высокопрочный чугуны. Чугуны содержат постоянные примеси (кремний, марганец, фосфор и серу), а в некоторых случаях легирующие элементы, как полученные в результате доменных процессов из-за особенностей состава руд, так и привнесенные дополнительно (хром, ванадий, алюминий и др.)

Белые чугуны – это железо-углеродистые сплавы, содержащие от 2 до 6,67% углерода, в структуре которого углерод присутствует только в виде цементита. Свое название этот чугун получил из-за светлого цвета излома.

Железо-углеродистые сплавы, у которых углерод полностью или частично находится в свободном состоянии в виде графита, называются серыми чугунами. Излом такого чугуна имеет серый цвет. В зависимости от степени распада цементита на перлит и графит, могут быть ферритоперлитные, перлитные или перлитоцементитные серые чугуны.

Ковкий чугун получают длительным отжигом белого чугуна, в результате которого образуется графит хлопьевидной формы; металлическая основа такого чугуна – феррит и реже перлит.

Высокопрочный чугун имеет в своей основе шаровидный графит, который образуется в процессе кристаллизации. Шаровидный графит ослабляет металлическую основу не так сильно, как пластинчатый.

Обозначения литейных чугунов: Л1, Л2,… Л6; рафинированный марганцем ЛР1, ЛР2 … ЛР6, чугун с пластинчатым графитом (СЧ с номером, обозначающим величину временного сопротивления разрыву в кгс/мм), чугун с шаровидным графитом (ВЧ с числом, аналогичным предыдущему). Содержание углерода в них 3,5-3,6 %, кремния 1,6-3,6 %; марганца 0,3-1,5 %, фосфора 0,08-1,2 % и серы 0,02-0,05 %.

Кроме этих, существуют специальные формы чугуна (антифрикционный и легированный), но они, как правило, в практике горячего цинкования не встречаются.

Возможно Вас так же заинтересуют следующие статьи: comments powered by HyperCommentsecm-zink.ru