Использование методов неразрушающего контроля для диагностики сварных швов. Неразрушающие методы контроля сварных соединений

Методы неразрушающего контроля для диагностики сварных швов

Методы неразрушающего контроля

Кандидаты и доктора технических наук из Томского политехнического университета (ТПИ) и ФГБУН института физики прочности и материаловедения Сибирского отделения Российской академии наук в Томске провели научное исследование, чтобы ответить на вопрос – какие методы неразрушающего контроля наиболее эффективны для контроля целостности сварных швов. Специалисты компании ПЕРГАМ приняли участие в исследовании и предоставили учёным профессиональный тепловизор с высоким разрешением.

Совместно изучили возможности различных методов неразрушающей дефектоскопии для швов, полученных методом сварки трением с перемешиванием (СТП) на алюминиевых сплавах. Метод сварки трением не предполагает плавления металла в зоне сварки и поэтому имеет свои типы дефектов. В связи с этим применяли такие методы неразрушающего контроля, как ультразвуковая ФАР-дефектоскопия, вихретоковый метод и тепловизионный контроль в ходе сварки, а также металлографические исследования полученных структур. В результате были получены данные о типах дефектов и местах их залегания, которые выявляются отдельными методами. Обследовали дефекты типа стыковой линии, возникающие при сварке трением с перемешиванием. Сравнили результаты по применяемым методам, подтвердили вывод о необходимости использования комплексного подхода к дефектоскопии СТП-соединений.

Сварка трением с перемешиванием к содержанию

Метод сварки трением с перемешиванием (СТП) широко используется сегодня для сварки алюминиевых сплавов в мировой практике, о чем говорит большое число публикаций в иностранных журналах. СТП характеризуется тем, что формирование и заполнение шва происходят при температуре металла ниже температуры плавления. Во многом процесс пластификации и пластического течения деформированного и пластифицированного материала при сварке трением схож с процессами структурообразования при трении в пластичных металлах. В связи с этим рассуждения и оценки, сделанные при исследовании процессов трения, справедливы и для сварки трением с перемешиванием. В частности, это касается механизмов формирования дефектов, которые отличаются от дефектов, получаемых при сварке традиционными методами, предусматривающими плавление металла в сварочной ванне.

В технической литературе давно и подробно исследованы типы дефектов и условия их возникновения в сварных соединениях, полученных СТП. Уменьшить вероятность, а в идеале и полностью исключить появление дефектов можно за счет подбора оптимальных параметров процесса: скорости поступательного движения инструмента вдоль шва, частоты его вращения, силы прижатия инструмента к заготовкам. Важным условием получения бездефектного шва является подготовленность кромок — отсутствие оксидных пленок и зазора между заготовками в стыке при сварке, а также небольшая степень изношенности инструмента. При правильном подборе параметров сварки и соблюдении указанных выше условий СТП гарантирует требуемую прочность соединения и отсутствие дефектов, обнаруживаемых известными методами неразрушающего контроля.

Но методы неразрушающего контроля имеют определенные ограничения. Для СТП-соединений одними из наиболее опасных и трудновыявляемых методами неразрушающего контроля дефектов являются дефекты типа стыковых линий. Они могут служить местами зарождения и распространения трещин при нагрузке, они существенно снижают прочность сварного соединения. Появление дефектов стыковых линий может быть обусловлено недостаточным перемешиванием материала в шве вследствие изношенности инструмента либо интенсивным налипанием на инструмент металла при сварке. Часто такие дефекты декорированы фрагментами оксидных пленок, перенесенных в шов с кромок свариваемых деталей, и хорошо видны на поперечном сечении шва. Однако при надлежащей обработке кромок перед сваркой заметить эти дефекты трудно даже при металлографическом анализе поперечного сечения шва. В настоящий момент возможности методов неразрушающего контроля в отношении стыковых линий не до конца ясны. Именно по этой причине мы решили изучить возможности методов неразрушающего контроля для диагностики сварных швов, полученных методом СТП.

Методы СТП в промышленном производстве

В последнее время СТП начинает находить применение и в России. Пионером использования СТП в серийном промышленном производстве ЗАО «Чебоксарское предприятие «Сеспель». На предприятии методом СТП изготавливают из алюминиевого сплава автомобильные цистерны-полуприцепы различного назначения.

В связи с широким внедрением СТП для изготовления ответственных изделий, в том числе корпусных деталей ракетно-космической техники, все большее внимание уделяется развитию неразрушающих методов контроля для диагностики сварных швов. Методы неразрушающего контроля, применяемые для СТП-соединений, включают традиционные способы, такие как радиография, ультразвуковой и вихретоковый способы, применяется термография, пенетрометрия. Перечисленные методы контроля по отдельности позволяют определять наличие дефекта с различной степенью достоверности и поэтому могут применяться с надежностью в отношении дефектов определенного типа и размера.

Методы неразрушающего контроля для поиска дефектов сварных швов

- Радиография дает возможность прямого наблюдения дефектов, но чем больше толщина свариваемого металла, тем меньше возможности метода в отношении мелких дефектов;

- Ультразвуковой метод с применением фазированных антенных решеток обладает хорошей разрешающей способностью по глубине, но также имеет ограничения при выявлении дефектов малого размера;

- Вихретоковый метод позволяет надежно находить дефекты в тонком поверхностном слое, что особенно важно при определении дефектов типа трещин.

Применение всех этих методов стандартизовано в наибольшей степени в приложении к методам сварки плавлением и в меньшей степени к методам сварки трением. Использование термографии в качестве метода контроля швов в основном ограничивается методами активного контроля с помощью контролируемого нагрева соединения. При этом они не имеют преимущества перед радиографией или ультразвуковой дефектоскопией. Преимуществом данного метода может быть использование для мониторинга поверхности шва непосредственно в процессе сварки.

Обзор литературы по типам и размерам дефектов, формируемых при сварке трением с перемешиванием, показывает, что к ним можно отнести поры малого размера, дефекты в виде строчек оксидов и стыковых линий («kissing bonds», «Lazy S» и т.д.), червоточин или каналов («wormholes», «channels»), которые располагаются на стороне набегания («advancing side»). При соответствующей обработке и подгонке кромок свариваемых изделий из алюминиевых сплавов можно значительно уменьшить вероятность появления протяженных линейных дефектов типа стыковых линий при сварке в оптимальном режиме. Однако любое отклонение от режима либо неточность примыкания кромок ведет к образованию дефектов. В связи с этим существует необходимость использования нескольких дополняющих друг друга методов контроля, особенно при производстве ответственных соединений.

Целью данной работы является оценка и сравнение возможностей современных методов неразрушающего контроля сварных соединений для дефектоскопии СТП-швов.

Зачем это нужно?

Это необходимо для достоверного обнаружения, точной идентификации и определения размеров дефектов в реальном изделии по материалам неразрушающего контроля. В данной работе сделана попытка сравнительного анализа данных, полученных методами неразрушающего контроля – тепловизионным, ультразвуковым и вихретоковым, с результатами разрушающего контроля – металлографического анализа.

Сварное соединение и методика исследований к содержанию

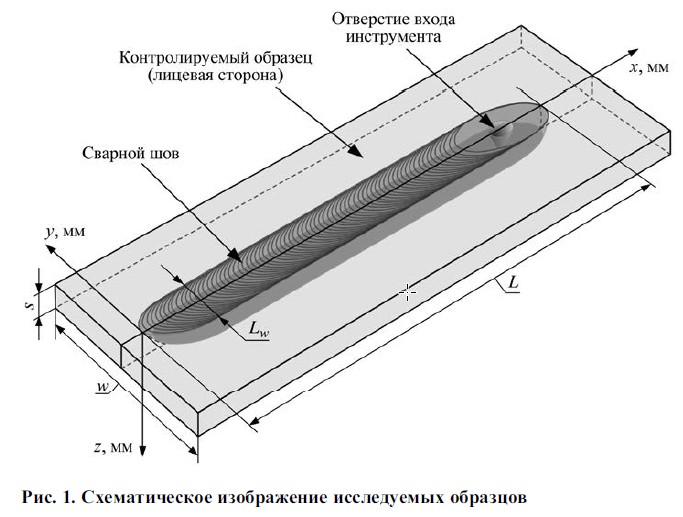

Объектом исследований являлось сварное соединение двух пластин из термически неупрочняемого деформируемого сплава АМг5М в отожженном состоянии, выполненное сваркой трением с перемешиванием (рис. 1). Стыковые сварные пробы из листовых полуфабрикатов изготовляли на станции автоматической сварки листов из алюминиевых сплавов ЗАО «Чебоксарское предприятие «Сеспель». Толщина свариваемых пластин s составляла 5 мм, ширина образца w после сварки ≈185 мм, ширина сварного шва Lw = 19 мм. Длина сварных соединений, полученных при разных режимах сварки, в среднем составляла ≈500 мм.

За счет отклонения от штатного режима сварки путем изменения таких параметров сварочного процесса, как величина силы прижатия инструмента, частота вращения и скорость подачи инструмента, были получены образцы сварных соединений, содержащих различные дефекты. Некоторые из этих дефектов можно было наблюдать визуально на поверхности шва, а другие были скрытыми. Кромки листов также не обрабатывали перед сваркой для получения максимального числа дефектов.

Термография

Для теплового мониторинга в процессе сварки использовали тепловизор FLIR А655sc. Контроль выполняли в режиме видеосъемки. Размер кадра составлял 640×480 пикселей, частота 60 кадров/с. Тепловизор монтировали непосредственно на движущемся шпиндельном узле, в котором был установлен сварочный инструмент, на расстоянии около 30 см от образца, поле зрения составляло ≈15 см. Таким образом, зона теплового контроля оставалась неподвижной относительно сварочного инструмента и перемещалась по поверхности исследуемого образца со скоростью подачи. После записи данных проводили их обработку и строили термограмму процесса сварки. Термограмма позволяет сравнить между собой различные участки шва при одинаковых условиях остывания после прохождения сварочного инструмента и выявить возможные температурные аномалии.

Ультразвуковой (УЗ) контроль

УЗК контроль проводили с использованием дефектоскопа с фазированной решеткой HARFANG VEO 16:128. Применяли метод секторного сканирования с пьезоэлектрическим преобразователем (ПЭП) на фазированной антенной решетке, на призме с углом 36°, с угловым разрешением 0,2°. Углы ввода составляли от 45 до 65°, частота ПЭП – 10 МГц, опорное усиление 65 дБ. В качестве иммерсионной жидкости использовали водопроводную воду.

Призму размещали на корневой стороне перпендикулярно шву на расстоянии 11 мм от его оси. При сканировании призма перемещалась электроприводом с постоянной скоростью ≈2 мм/с вдоль шва от его начала до конца. Призма прижималась к поверхности силой 10 Н. Секторные сканы (S-сканы) поперечного сечения шва записывались с шагом 0,2 мм и строилась полная УЗ-дефектограмма сварного соединения.

Вихретоковый контроль

Для вихретокового контроля применяли дефектоскоп Ectane. Напряжение на вихретоковом преобразователе составляло 4 В, частота 50 кГц. Использовали вихретоковый преобразователь, состоящий из 32 катушек с шириной рабочей части 50 мм. Вихретоковый преобразователь помещался на корневую сторону перпендикулярно шву так, чтобы его середина совпадала с осью шва. При сканировании он нагружался силой 10 Н и перемещался вдоль шва от начала до конца вручную со скоростью около 10 мм/с. Сканы записывались с пространственным шагом 0,1 мм и строились Axial- и Trans-сканы для всего шва.

Металлографический анализ

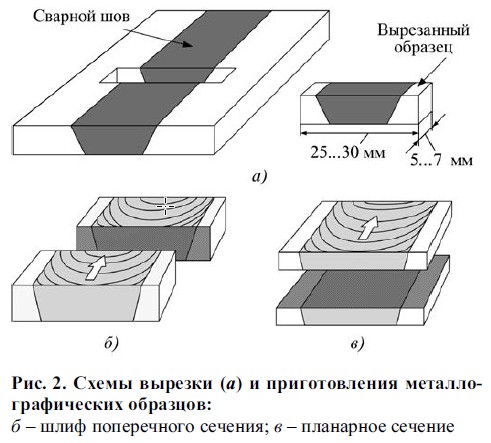

В качестве разрушающего метода контроля для выявления типа, положения и размеров обнаруженных дефектов применяли металлографический анализ. Образцы для анализа вырезали из сварного шва (рис. 2, а). Затем изготавливали шлифы поперечного сечения шва (рис. 2, б), а также планарного сечения – плоскости, параллельной лицевой стороне образца (рис. 2, в). Фотографировали шлифы на металлографическом инвертированном микроскопе МЕТАМ ЛВ-31 с помощью цифровой фотокамеры с разрешением 4 Мп. Для получения детализированной макроскопической картины сварного шва его фотографировали по частям с 50-кратным увеличением, затем «сшивали» отдельные цифровые фотографии в единое изображение. В связи с этим на изображениях сварного шва могут проявляться небольшие периодические неоднородности по яркости.

Результаты исследования сварных швов неразрушающими методами к содержанию

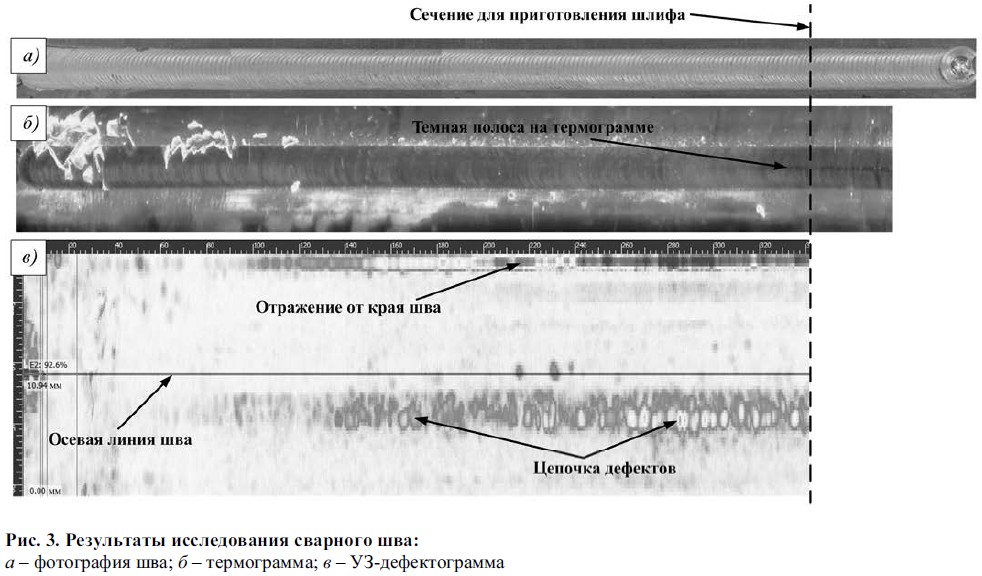

При тепловом контроле на термограммах некоторых образцов были обнаружены аномалии температурного поля в виде темной полосы по оси сварного шва (рис. 3, б). Визуальный контроль показал, что никаких изменений на поверхности шва не наблюдается (рис. 3, а).

Ультразвуковая дефектоскопия показала, что в данном образце присутствует большое количество дефектов (рис. 3, в). Максимальное количество и интенсивность дефектов наблюдается в области начала темной полосы на термограмме (см. рис. 3, б).

Ультразвуковая дефектограмма, приведенная на рис. 3, в, представляет собой прозрачный вид сверху – на нем отображены все дефекты независимо от того, на какой глубине в образце они находятся. Анализ данного скана показал, что все обнаруженные дефекты расположены в виде цепочки на одной линии, на одинаковой глубине, на набегающей стороне шва (по общепринятой терминологии advancing side, далее AS), на расстоянии 2…3 мм от его оси.

Металлографическое исследование

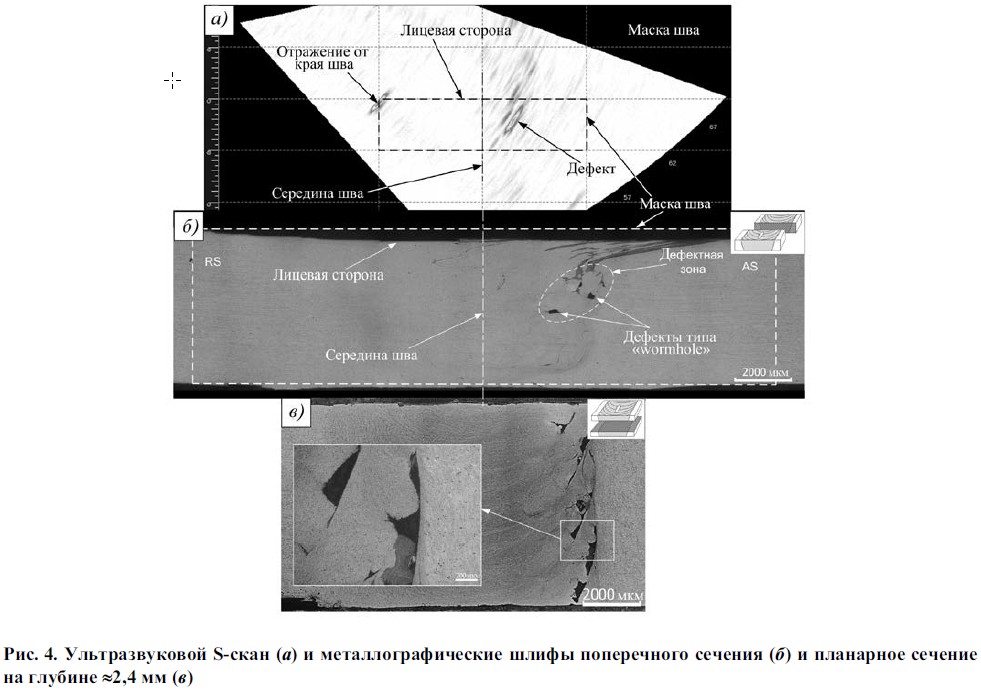

Для идентификации обнаруженного дефекта был приготовлен шлиф по сечению, показанному на рис. 3. На рис. 4, а и б приведены изображение дефекта на УЗ-S-скане и фотографии поперечного сечения шлифа соответственно. Хорошо видно, что положение дефектной зоны на УЗ-скане (рис. 4, а) точно совпадает с расположением зоны, содержащей дефекты в виде пор на металлографическом шлифе. Дефектная зона расположена на глубине от 1 до 2,5 мм.

Для того чтобы получить более ясное пространственное представление о дефекте, был выполнен послойный металлографический анализ, который показал, что дефект расположен в ядре шва, справа по ходу движения инструмента (AS), на границе с основным материалом. Он представляет собой квазипериодическую пористую структуру (рис. 4, в), период которой совпадает с периодом чешуйчатости на лицевой стороне шва (рис. 3, а).

Свищ сварного шва

По общепринятой терминологии такие дефекты можно отнести к типу worm-hole. Поры в таком дефекте сварного шва ориентированы вдоль линий пластического течения материала и представляют собой микрообъемы неправильной формы, одна из границ которых имеет форму кругового сегмента (см. рис. 4, в). Рассмотрение поперечного сечения шва показывает, что форма сечения пор близка к равноосной (см. рис. 4, б). Размер пористой области может изменяться, но ее правая граница всегда находится на стыке шва и основного материала (см. рис. 4, в). Причина формирования дефекта связана с особенностями течения пластифицированного и модифицированного трением металла вблизи границы с неподвижным металлом основы.

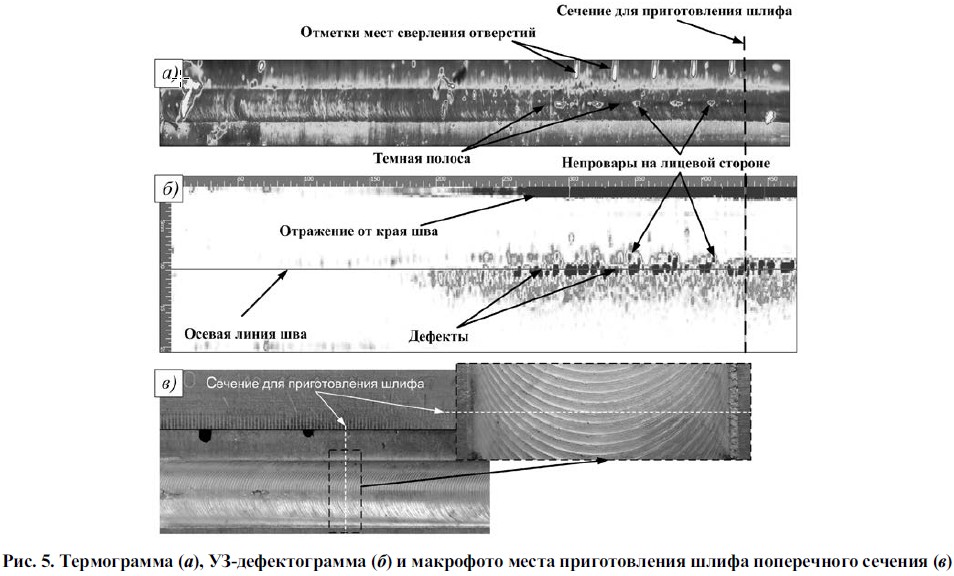

В одном из образцов перед сваркой для внесения дополнительных дефектов в шов на стыке пластин было просверлено пять отверстий диаметром 5 мм и глубиной 3 мм с одинаковым интервалом. Визуальный контроль и термограмма сварки (рис. 5, а) показывают, что наличие отверстий привело к появлению непроваров на лицевой стороне шва с тем же интервалом. Места внешних непроваров однозначно идентифицируются на термограмме в виде более ярких участков по отношению к окружающим областям.

Помимо этого на термограмме видна температурная аномалия в виде темной полосы, которая начинается приблизительно с середины образца. УЗ-дефектограмма кроме внешних непроваров также показала наличие большого количества внутренних дефектов (рис. 5, б) на месте темной полосы.

Для приготовления металлографического шлифа была выбрана область, внешний вид которой не проявляет никаких признаков наличия дефекта (рис. 5, в). Ультразвуковой S-скан и результаты металлографических исследований данного образца приведены на рис. 6. В данном случае УЗ-дефектограмма показана не для всего образца, а только для слоя, прилегающего к лицевой стороне толщиной 1,5 мм (показан на рис. 6, а).

Здесь также наблюдается совпадение положения дефектной зоны на УЗ-S-скане (рис. 6, а) с реальным положением дефекта на металлографическом шлифе (рис. 6, б).

Анализ шлифа показывает, что по центру шва вблизи лицевой поверхности располагается дефект с поперечным размером 2…3 мм и глубиной около 2 мм (см. рис. 6, а). Он представляет собой несимметричное относительно центра шва скопление пор различной формы и размеров (см. рис. 6, б).

На шлифе, параллельном поверхности образца, выполненном на глубине 1 мм, проявляется структура дефекта, представляющая собой набор круговых сегментов, период которых совпадает с периодом чешуйчатости (рис. 6, в). Структура хорошо видна в правой части дефекта и практически не различима в левой. Кроме того, слева от описанного основного дефекта на расстоянии около 500 мкм располагается цепочка вытянутых пор, которая тянется вдоль линии сварного шва. Также обращает на себя внимание явное проявление другого дефекта – линии стыка или «Lazy S», находящейся еще левее, на расстоянии 200…300 мкм от цепочки пор (увеличенное изображение на рис. 6, в).

По сути описанный дефект является заглаженным сверху плечами сварочного инструмента непроваром лицевой стороны шва. Об этом свидетельствует его структура, напоминающая структуру горной породы, каковая наблюдается внутри видимых непроваров. Несмотря на то что такой дефект располагается очень близко к лицевой поверхности шва (минимальную глубину залегания по рис. 6, б можно оценить примерно в 100 мкм), его невозможно обнаружить методами визуального контроля.

Еще одним интересным фактом, требующим дальнейшего анализа, является то, что на УЗ-дефектограмме (см. рис. 6, а) проявление сплошного непровара под лицевой стороной шва практически совпадает с проявлением края шва.

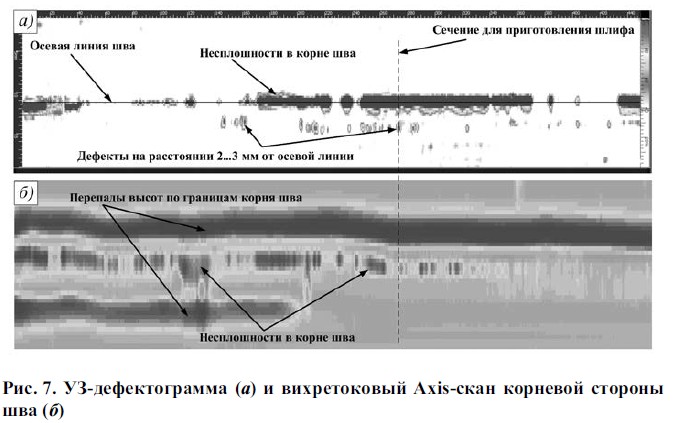

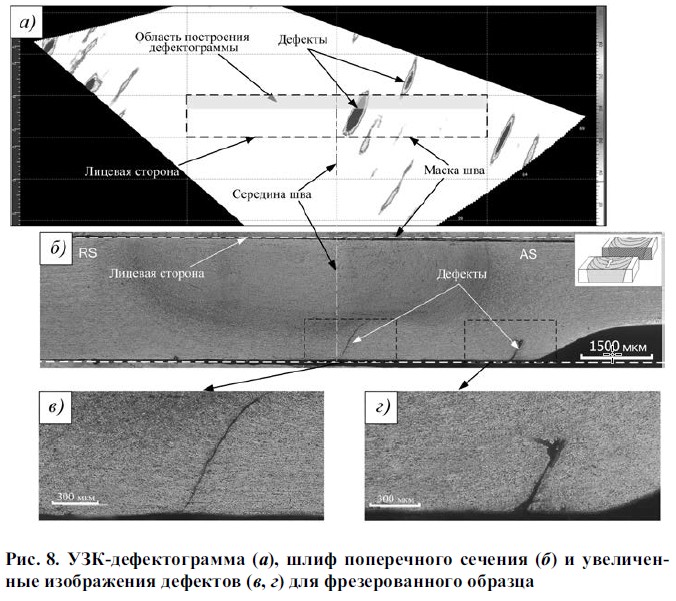

Для проверки влияния механической обработки СТП-соединения на возможное появление новых дефектов была проведена фрезеровка группы образцов с лицевой стороны сварного шва до толщины 2,5 мм. После фрезеровки в некоторых образцах УЗ-дефектоскопия зафиксировала несплошность вблизи корневой стороны практически по всей длине сварного шва. Для проверки наличия выхода несплошности на поверхность была проведена вихретоковая дефектоскопия корневой стороны образцов.

Ультразвуковая и вихретоковая дефектоскопия сварного шва

Результаты УЗ- и вихретоковой дефектоскопии для одного из образцов приведены на рис. 7. По сравнению с данными контроля до фрезеровки значительно увеличилась длина участков несплошности по корню шва, обнаруженных УЗ-дефектоскопией, и существенно возросла амплитуда отраженного акустического сигнала. Кроме того, вихретоковой дефектоскопией, проведенной до фрезеровки, несплошностей в корне шва обнаружено не было.

При сравнении результатов двух видов контроля обращает на себя внимание то, что соответствие между дефектами, обнаруженными УЗ- (рис. 7, а) и вихретоковым (рис. 7, б) методами, наблюдается только на отдельных участках шва. На одних участках больше дефектов найдено УЗ-дефектоскопией, на других – вихретоковой. Кроме того, вихретоковым методом не обнаруживается цепочка дефектов на расстоянии 2…3 мм от осевой линии шва, которая хорошо видна на УЗ-дефектограмме (см. рис. 7, а).

Для идентификации обнаруженных дефектов был сделан металлографический шлиф по сечению, показанному на рис. 7. Сечение выбрано так, чтобы на него попали и несплошность корня, и один из цепочки дефектов, параллельной оси шва.

Положение дефектов на УЗ-S-скане (рис. 8, а), как и в рассмотренных случаях, точно совпадает с их реальным положением (рис. 8, б). Металлография показала, что дефекты соответствуют трещинам, начинающимся с корневой стороны шва. Дефект на оси шва (рис. 8, в) представляет собой отражение от трещины с небольшим раскрытием, распространяющейся вдоль линии стыка пластин – дефекта типа «Lazy S». Другой дефект соответствует более короткой трещине, расположенной правее, практически на краю корневой стороны сварного шва (рис. 8, г).

Так как кромки шва перед сваркой специально не приготавливались, то дефекты линии стыка «Lazy S» присутствовали во всех образцах, но были обнаружены только в данном случае, когда по дефекту распространилась трещина.

Полученные данные показывают, что наиболее надежным методом, использованным в работе для обнаружения дефектов тех типов (за исключением линии стыка), которые присутствовали в исследуемых образцах, является ультразвуковой метод неразрушающего контроля с применением фазированной антенной решетки. Он позволил обнаружить поры размером около 200 мкм и трещины с небольшим раскрытием. Применение фазированной решетки позволяет непосредственно видеть место расположения дефекта на предварительно заданной маске сварного шва и судить о его размере по амплитуде отраженного сигнала.

Результаты тепловизионного контроля свидетельствуют о хороших перспективах его применения в качестве первичного метода обнаружения критических дефектов в процессе мониторинга процесса СТП. Он дает возможность однозначно идентифицировать непровар по лицевой стороне шва. Также с помощью тепловизора можно обнаружить непровар под поверхностью материала по наличию темной полосы на термограмме. В то же время такая же темная полоса наблюдалась и в другом образце, в котором присутствовали дефекты типа worm-hole. Только по наличию температурной аномалии в виде темной полосы нельзя однозначно судить о наличии дефекта того или иного типа. Для более точной идентификации дефектов сварного шва необходимо увеличение разрешающей способности тепловизионной съемки, а также дальнейшее совершенствование процесса обработки данных.

По сравнению с описанными методами вихретоковый контроль позволяет обнаруживать дефекты только на поверхности и в непосредственной близости от нее. В случае фрезерованного образца проявление дефекта в виде продольной трещины по корню шва на вихретоковом скане не совпадает с УЗ-дефектограммой. С учетом потенциально высокой чувствительности вихретокового метода в данном случае, возможно, имели место неоптимальные калибровка дефектоскопа и подбор параметров сканирования. Чтобы гарантированно получить точные данные при использовании вихретокового метода контроля, рекомендуем использовать современные цифровые вихретоковые дефектоскопы.

В целом полученные в совместном исследовании результаты показывают, что представленный комплексный подход может быть рекомендован для повышения достоверности обнаружения дефектов, получаемых при сварке трением с перемешиванием. Сравнительный анализ результатов дефектоскопии, полученных разными методами неразрушающего контроля, может помочь в выборе наиболее подходящего метода для выявления дефектов конкретного типа.

Исследование выполнено при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0063) в рамках реализации Постановления Правительства РФ № 218.

Библиографический список

- Mishra R. S., Mahoney M. Friction stir welding and processing. ASM International, 2007. 360 p.

- Friction stir welding: From basics to applications / еd. by D. Lohwasser and Zh. Chen Woodhead Publishing Limited and CRC Press LLC, 2010. 432 р.

- Бакшаев В. А., Васильев П. А. Сварка трением с перемешиванием в производстве крупногабаритных изделий из алюминиевых сплавов // Цветные металлы. 2014. № 1. С. 75 – 79.

- Неразрушающий контроль: справочник: в 8 т. Т. 3 / под ред. В. В. Клюева. М.: Машиностроение, 2006. 864 с.

- Неразрушающий контроль: справочник: в 8 т. Т. 2. Кн. 1, 2 / под ред. В. В. Клюева. М.: Машинострое- ние, 2006. 688 с.

- Вавилов В. П. Инфракрасная термография и те- пловой контроль. 2-е изд., доп. М.: ИД «Спектр», 2013. 544 с.

- Rubtsov V. E., Tarasov S. Yu., Kolubaev A. V. One-dimensional model of inhomogeneous shear in sliding // Phys. Mesomech. 2012. V. 15. N 5–6. Р. 337 – 341.

www.pergam.ru

Методы контроля сварных соединений. Неразрушающие методы контроля

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям,

Наиболее ответственным моментом является текущий контроль выполнения сварки. Организация контроля сварочных работ может производиться в двух направлениях: контролируют сами процессы сварки либо полученные изделия.

В зависимости от того, нарушается или не нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля.

К неразрушающим методам контроля качества сварных соединений относят внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

В ряде отраслей промышленности неразрушающий контроль сварных соединений выделен в самостоятельный технологический процесс, так как в большинстве случаев трудоемкость контроля соизмерима с трудоемкостью процесса сварки. Затраты на контроль при изготовлении ряда конструкций превосходят затраты на их сварку, а стоимость контрольных операций может достигать 25 — 35% общей стоимости конструкции. Это объясняется, прежде всего, тем, что уровень механизации и автоматизации сварочных работ достаточно высок (~ 35-40%), в то время как доля автоматизированного неразрушающего контроля незначительна (1-2%).

Внешний осмотр и обмеры сварных швов - наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Обмеры сварных швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое - увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом - измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры сварных швов контролируют обычно измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более точными способами.

Контроль непроницаемости сварных швов и соединений. Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

Разработана и осуществляется специальная программа по внедрению в сварочное производство современных средств и методов неразрушающего контроля (акустической эмиссии, голографии, томографии и др.). Дальнейшее развитие получат и традиционные методы неразрушающего контроля. К таким методам относят радиационную, ультразвуковую, магнитную и капиллярную дефектоскопию, а также испытания изделий на герметичность

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам - сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов. После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос - сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Контроль аммиаком основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак. При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом. Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов.

Контроль воздушным давлением (сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т.п. Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 - 20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

Контроль гидравлическим давлением применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Сварные швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 - 2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Вакуумному контролю подвергают сварные швы, которые невозможно испытать керосином, воздухом или водой и доступ к которым возможен только с одной стороны. Его широко применяют при проверке сварных швов днищ резервуаров, газгольдеров и других листовых конструкций. Сущность метода заключается в создании вакуума на одной стороне контролируемого участка сварного шва и регистрации на этой же стороне шва проникновения воздуха через имеющиеся неплотности. Контроль ведется с помощью переносной вакуум-камеры, которую устанавливают на наиболее доступную сторону сварного соединения , предварительно смоченную мыльным раствором.

В зависимости от формы контролируемого изделия и типа соединения могут применяться плоские, угловые и сферические вакуум-камеры. Для создания вакуума в них применяют специальные вакуум-насосы.

Люминесцентный контрольи контроль методом красок, называемый также капиллярной дефектоскопией, проводят с помощью специальных жидкостей, которые наносят на контролируемую поверхность изделия. Эти жидкости, обладающие большой смачивающей способностью, проникают в мельчайшие поверхностные дефекты - трещины, поры, непровары. Люминесцентный контроль основан на свойстве некоторых веществ светиться под действием ультрафиолетового облучения. Перед контролем поверхности шва и околошовной зоны очищают от шлака и загрязнений, на них наносят слой проникающей жидкости, которая затем удаляется, а изделие просушивается. Для обнаружения дефектов поверхность облучают ультрафиолетовым излучением - в местах дефектов следы жидкости обнаруживаются по свечению.

Контроль методом красок заключается в том, что на очищенную поверхность сварного соединения наносится смачивающая жидкость, которая под действием капиллярных сил проникает в полость дефектов. После ее удаления на поверхность шва наносится белая краска. Выступающие следы жидкости обозначают места расположения дефектов.

Контроль газоэлектрическими течеискателям и применяют для испытания ответственных сварных конструкций, так как такие течеискатели достаточно сложны и дорогостоящи. В качестве газа-индикатора в них используется гелий. Обладая высокой проникающей способностью, он способен проходить через мельчайшие несплошности в металле и регистрируется течеискателем. В процессе контроля сварной шов обдувают или внутренний объем изделия заполняют смесью газа-индикатора с воздухом. Проникающий через неплотности газ улавливается щупом и анализируется в течеискателе.

Для обнаружения скрытых внутренних дефектов применяют следующие методы контроля.

Магнитные методы контроляоснованы на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий. Изделие намагничивают, замыкая им сердечник электромагнита или помещая внутрь соленоида. Требуемый магнитный поток можно создать и пропусканием тока по виткам (3 - 6 витков) сварочного провода, наматываемого на контролируемую деталь. В зависимости от способа обнаружения потоков рассеяния различают следующие методы магнитного контроля: метод магнитного порошка, индукционный и магнитографический. При методе магнитного порошка на поверхность намагниченного соединения наносят магнитный порошок (окалина, железные опилки) в сухом виде (сухой способ) или суспензию магнитного порошка в жидкости (керосин, мыльный раствор, вода - мокрый способ). Над местом расположения дефекта создадутся скопления порошка в виде правильно ориентированного магнитного спектра. Для облегчения подвижности порошка изделие слегка обстукивают. С помощью магнитного порошка выявляют трещины, невидимые невооруженным глазом, внутренние трещины на глубине не более 15 мм, расслоение металла, а также крупные поры, раковины и шлаковые включения на глубине не более 3 - 5 мм. При индукционном методе магнитный поток в изделии наводят электромагнитом переменного тока. Дефекты обнаруживают с помощью искателя, в катушке которого под воздействием поля рассеяния индуцируется ЭДС, вызывающая оптический или звуковой сигнал на индикаторе. При магнитографическом методе поле рассеяния фиксируется на эластичной магнитной ленте, плотно прижатой к поверхности соединения. Запись воспроизводится на магнитографическом дефектоскопе. В результате сравнения контролируемого соединения с эталоном делается вывод о качестве соединения.

Радиационные методы контроля являются надежным и широко распространенными методами контроля, основанными на способности рентгеновского и гамма-излучения проникать через металл. Выявление дефектов при радиационных методах основано на разном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них. Сварные соединения просвечивают специальными аппаратами. С одной стороны шва на некотором расстоянии от него помещают источник излучения, с противоположной стороны плотно прижимают кассету с чувствительной фотопленкой (рис. 4). При просвечивании лучи проходят через сварное соединение и облучают пленку. В местах, где имеются поры, шлаковые включения, непровары, крупные трещины, на пленке образуются темные пятна. Вид и размеры дефектов определяют сравнением пленки с эталонными снимками. Источниками рентгеновского излучения служат специальные аппараты (РУП-150-1, РУП-120-5-1 и др.).

Рентгенопросвечиванием целесообразно выявлять дефекты в деталях толщиной до 60 мм. Наряду с рентгенографированием (экспозицией на пленку) применяют и рентгеноскопию, т.е. получение сигнала о дефектах при просвечивании металла на экран с флуоресцирующим покрытием. Имеющиеся дефекты в этом случае рассматривают на экране. Такой способ можно сочетать с телевизионными устройствами и контроль вести на расстоянии.

При просвечивании сварных соединений гамма-излучением источником излучения служат радиоактивные изотопы: кобальт-60, тулий-170, иридий-192 и др. Ампула с радиоактивным изотопом помещается в свинцовый контейнер. Технология выполнения просвечивания подобна рентгеновскому просвечиванию. Гамма-излучение отличается от рентгеновского большей жесткостью и меньшей длиной волны, поэтому оно может проникать в металл на большую глубину. Оно позволяет просвечивать металл толщиной до 300 мм. Недостатками просвечивания гамма-излучением по сравнению с рентгеновским являются меньшая чувствительность при просвечивании тонкого металла (менее 50 мм), невозможность регулирования интенсивности излучения, большая опасность гамма-излучения при неосторожном обращении с гамма-аппаратами.

Ультразвуковой контроль основан на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков. В процессе контроля пучок ультразвуковых колебаний от вибрирующей пластинки-щупа (пьезокристалла) вводится в контролируемый шов. При встрече с дефектным участком ультразвуковая волна отражается от него и улавливается другой пластинкой-щупом, которая преобразует ультразвуковые колебания в электрический сигнал (рис. 5).

Эти колебания после их усиления подаются на экран электронно-лучевой трубки дефектоскопа, которые свидетельствуют о наличии дефектов. По характеру импульсов судят о протяженности дефектов и глубине их залегания. Ультразвуковой контроль можно проводить при одностороннем доступе к сварному шву без снятия усиления и предварительной обработки поверхности шва.

Ультразвуковой контроль имеет следующие преимущества: высокая чувствительность (1 - 2%), позволяющая обнаруживать, измерять и определять местонахождение дефектов площадью 1 - 2 мм2; большая проникающая способность ультразвуковых волн, позволяющая контролировать детали большой толщины; возможность контроля сварных соединений с односторонним подходом; высокая производительность и отсутствие громоздкого оборудования. Существенным недостатком ультразвукового контроля является сложность установления вида дефекта. Этот метод применяют и как основной вид контроля, и как предварительный с последующим просвечиванием сварных соединений рентгеновским или гамма-излучением.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Методы неразрушающего контроля сварных соединений

Методы неразрушающего контроля сварных соединений

К неразрушающим методам контроля качества сварных соединений относят внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

Внешний осмотр и обмеры сварных швов - наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Контроль гидравлическим давлением применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Сварные швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 - 2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Вакуумному контролю подвергают сварные швы, которые невозможно испытать керосином, воздухом или водой и доступ к которым возможен только с одной стороны. Его широко применяют при проверке сварных швов днищ резервуаров, газгольдеров и других листовых конструкций. Сущность метода заключается в создании вакуума на одной стороне контролируемого участка сварного шва и регистрации на этой же стороне шва проникновения воздуха через имеющиеся неплотности. Контроль ведется с помощью переносной вакуум-камеры, которую устанавливают на наиболее доступную сторону сварного соединения , предварительно смоченную мыльным раствором.

Контроль методом красок (цветная дефектоскопия) заключается в том, что на очищенную поверхность сварного соединения наносится смачивающая жидкость, которая под действием капиллярных сил проникает в полость дефектов. После ее удаления на поверхность шва наносится белая краска. Выступающие следы жидкости обозначают места расположения дефектов.

Контроль газоэлектрическими течеискателям и применяют для испытания ответственных сварных конструкций, так как такие течеискатели достаточно сложны и дорогостоящи. В качестве газа-индикатора в них используется гелий. Обладая высокой проникающей способностью, он способен проходить через мельчайшие несплошности в металле и регистрируется течеискателем. В процессе контроля сварной шов обдувают или внутренний объем изделия заполняют смесью газа-индикатора с воздухом. Проникающий через неплотности газ улавливается щупом и анализируется в течеискателе.

Радиационные методы контроля являются надежным и широко распространенными методами контроля, основанными на способности рентгеновского и гамма-излучения проникать через металл. Выявление дефектов при радиационных методах основано на разном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них. Сварные соединения просвечивают специальными аппаратами. С одной стороны шва на некотором расстоянии от него помещают источник излучения, с противоположной стороны плотно прижимают кассету с чувствительной фотопленкой (рис. 4). При просвечивании лучи проходят через сварное соединение и облучают пленку. В местах, где имеются поры, шлаковые включения, непровары, крупные трещины, на пленке образуются темные пятна. Вид и размеры дефектов определяют сравнением пленки с эталонными снимками.

Методы контроля с разрушением сварных соединений

К этим методам контроля качества сварных соединений относятся механические испытания, металлографические исследования, специальные испытания с целью получения характеристик сварных соединений. Эти испытания проводят на сварных образцах, вырезаемых из изделия или из специально сваренных контрольных соединений - технологических проб, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке изделия.

Целью испытаний является: оценка прочности и надежности сварных соединений и конструкций; оценка качества основного и присадочного металла; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному уровню.

Механические испытания проводятся по ГОСТ 6996-66, предусматривающему следующие виды испытаний сварных соединений и металла шва: испытание сварного соединения в целом и металла разных его участков (наплавленного металла, зоны термического влияния, основного металла) на статическое растяжение, статистический изгиб, ударный изгиб, стойкость против старения, измерение твердости.

Контрольные образцы для механических испытаний выполняют определенных размеров и формы.

Испытаниями на статическое .растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также разрыв определяют ударную вязкость сварного соединения. По результатам определения твердости судят о структурных изменениях и степени подкалки металла при охлаждении после сварки.

Основной задачей металлографических исследований являются установление структуры металла и качества сварного соединения, выявление наличия и характера дефектов. Металлографические исследования включают в себя макро- и микроструктурный методы анализа металлов.

10. Технологический процесс: понятие, этапы типового технологического процесса производства сварных машиностроительных конструкций.

Технологический процесс – часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда.

Комплект документов технологического процесса – совокупность технологических документов, необходимых и достаточных для выполнения технологического процесса.

Технологический документ – графический или текстовый документ, который отдельно или в совокупности с другими документами определяет технологический процесс или операцию изготовления изделия.

Материалы и нормативные документы на изготовление сварных конструкций из алюминиевых сплавов

конструкторский чертёж;

технологический процесс;

технические требования к сварным швам по ОСТ 3-4001-91.

типы сварных соединений, конструктивные элементы и размеры разделки кромок и сварного шва (для сварки алюминиевых сплавов в инертных газах) по ГОСТ 14806-80;

технологические инструкции;

инструкции по охране труда;

Маршрутная карта оформляется в соответствии с ГОСТ 3.1118 Форма 3, 3б

Карта типового технологического процесса оформляется в соответствии с ГОСТ 3.1121 Форма 2, 2а.

Маршрутная карта – является составной и неотъемлемой частью комплекта технологических документов, разрабатываемых на технологические процессы изготовления или ремонта изделий и их составных частей.

Выбор и установление области применения соответствующих форм МК зависят от разрабатываемых видов технологических процессов, специализированных по применяемым методам изготовления и ремонта изделий и их составных частей, назначения формы в составе комплекта документов и применяемых методов проектирования документов. Выбор и установление области применения форм МК осуществляет разработчик документов в соответствии с порядком, установленным в отрасли или на предприятии (в организации).

При маршрутном и маршрутно-операционном описании технологического процесса МК является одним из основных документов, на котором описывается весь процесс в технологической последовательности выполнения операций.

При операционном описании технологического процесса МК выполняет роль сводного документа, в котором указывается адресная информация (номер цеха, участка, рабочего места, операции), наименование операции, перечень документов, применяемых при выполнении операции, технологическое оборудование и трудозатраты.

11. Способы зажигания дуги покрытыми электродами: виды, применение. Влияние длины дуги на производительность сварки и качество сварного шва. Принципы выбора длины дуги. Техника поддержания дуги постоянной длины. Влияние наклона электрода на качество сварки и принципы его выбора. Направления сварки (слева направо, справа налево, от себя к себе). Колебательные движения электрода: назначение, наиболее распространенные виды, их применение.

Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, пространственного положения сварки, типа сварного соединения и др. Зажигать дугу можно двумя способами. При одном способе электрод приближают вертикально к поверхности изделия до касания металла и быстро отводят вверх на необходимую длину дуги. При другом - электродом вскользь "чиркают" по поверхности металла. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика.

Длина дуги зависит от марки и диаметра электрода, пространственного положения сварки, разделки свариваемых кромок и т- п. Нормальная длина дуги считается в пределах lд = (0.5 - 1.1)*dэл (dэл - диаметр электрода). Увеличение длины дуги снижает качество наплавленного металла шва ввиду его интенсивного окисления и азотирования, увеличивает потери металла на угар и разбрызгивание, уменьшает глубину проплавления основного металла. Также ухудшается внешний вид шва.

Во время ведения процесса сварщик обычно перемещает электрод не менее чем в двух направлениях. Во-первых, он подает электрод вдоль его оси в дугу, поддерживая необходимую в зависимости от скорости плавления электрода длину дуги. Во-вторых, перемещает электрод в направлении наплавки или сварки для образования шва. В этом случае образуется узкий валик, ширина которого при наплавке равна примерно (0,8 - 1,5)*dэл и зависит от силы сварочного тока и скорости перемещения дуги по поверхности изделия. Узкие валики обычно накладывают при проваре корня шва, сварке тонких листов и тому подобных случаях.

При правильно выбранном диаметре электрода и силе сварочного тока скорость перемещения дуги имеет большое значение для качества шва. При повышенной скорости дуга расплавляет основной металл на малую глубину и возможно образование непроваров. При малой скорости вследствие чрезмерно большого ввода теплоты дуги в основной металл часто образуется прожог, и расплавленный металл вытекает из сварочной ванны. В некоторых случаях, например при сварке на спуск, образование под дугой жидкой прослойки из расплавленного электродного металла повышенной толщины, наоборот, может привести к образованию непроваров.

Иногда сварщику приходится перемещать электрод поперек шва, регулируя тем самым распределение теплоты дуги поперек шва для получения требуемых глубины проплавления основного металла и ширины шва. Глубина проплавления основного металла и формирование шва главным образом зависят от вида поперечных колебаний электрода, которые обычно совершают с постоянными частотой и амплитудой относительно оси шва. Траектория движения конца электрода зависит от пространственного положения сварки, разделки кромок и навыков сварщика. При сварке с поперечными колебаниями получают уширенный валик, ширина которого обычно составляет (2 - 4)*dэл, а форма проплавления зависит от траектории поперечных колебаний конца электрода, т. е. от условий ввода теплоты дуги в основной металл.

Рисунок 2. Основные виды траекторий поперечных колебаний конца электрода

При окончании сварки - обрыве дуги следует правильно заварить кратер. Кратер является зоной с наибольшим количеством вредных примесей ввиду повышенной скорости кристаллизации металла, поэтому в нем наиболее вероятно образование трещин. По окончании сварки не следует обрывать дугу, резко отводя электрод от изделия. Необходимо прекратить все перемещения электрода и медленно удлинять дугу до обрыва; расплавляющийся при этом электродный металл заполнит кратер. При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва - на основной металл. При случайных обрывах дуги или при смене электродов дугу возбуждают на еще не расплавленном основном металле перед кратером и затем проплавляют металл в кратере.

Положение электрода относительно поверхности изделия и пространственное положение сварки оказывают большое влияние на форму шва и проплавке не основного металла. При сварке углом назад улучшаются условия оттеснения из-под дуги жидкого металла, толщина прослойки которого уменьшается. При этом улучшаются условия теплопередачи от дуги к основному металлу и растет глубина его проплавления. То же наблюдается при сварке шва на подъем на наклонной или вертикальной плоскости. При сварке углом вперед или на спуск расплавленный металл сварочной ванны, подтекая под дугу, ухудшает теплопередачу от нее к основному металлу - глубина проплавления уменьшается, а ширина шва возрастает.

При прочих равных условиях количество расплавляемого электродного металла, приходящегося на единицу длины шва, остается постоянным, но распределяется на большую ширину шва и поэтому высота его усиления уменьшается. При наплавке или сварке тонколистового металла (толщина до 3 мм) для уменьшения глубины провара и предупреждения прожогов рекомендуется 15-20" сварку выполнять на спуск (наклон до 15°) или углом вперед без поперечных колебаний электрода. Для сборки изделия под сварку (обеспечения заданного зазора в стыке, положения изделий и др.) можно применять специальные приспособления или короткие швы - прихватки. Длина прихваток обычно составляет 20 - 120 мм (больше при более толстом металле) и расстояние между ними 200-1200 мм (меньше при большей толщине металла для увеличения жесткости). Сечение прихваток не должно превышать 1/3 сечения швов. При сварке прихватки необходимо полностью переплавлять.

12. Сварочные материалы. Виды и назначение сварочных материалов

Сварочные материалы — это общий термин, под которым понимают расходные материалы, используемые в процессе сварки. В зависимости от вида сварки в качестве сварочных материалов могут быть использованы флюсы, проволока, электроды, присадочные прутки, защитные газы, керамические подкладки и др.Сварочные флюсы — различные порошкообразные или пастообразные вещества. Их назначение различно, в зависимости от способа сварки. Например, при электрошлаковой сварке используются гранулированные зернистые флюсы, образующие расплав с хорошими токопроводящими характеристиками. Такие же флюсы применяются для защиты дуги и сварочной ванны, а также для предотвращения разбрызгивания металла при дуговой электросварке. При газовой сварке используются порошковые или пастообразные флюсы. При помощи флюсов в этом виде сварки происходит очищение поверхности металла соединяемых деталей.Защитные газы служат для защиты и (или) изменения химического состава сварочного шва. Газы подразделяются на инертные и активные. Инертные газы (в сварке применяют аргон, гелий и смеси, содержащие эти газы) предназначены для защиты сварочной ванны от вступления свариваемых металлов в химические реакции с элементами, содержащимися в воздушной среде. Активные газы (используют углекислый газ, его смесь с аргоном и/или кислородом) используются для защиты, а иногда и обогащения металла в сварочной ванне.Основная роль сварочных электродов — подача электропитания для нагрева в точку сварки. Кроме того, при помощи электродов можно существенно изменять химический состав сварного шва или производить легирование свариваемого металла в точке сварки. При дуговой сварке обычно используются плавящиеся электроды, к которым относится сварочная проволока (она бывает сплошная и порошковая), присадочные прутки, сварочные ленты и пластины. Если сварочный процесс предусматривает плавление, то при помощи таких электродов вводится присадочный материал. Неплавящимися электродами называют электродные стержни и специальные электроды для контактной сварки.Керамические подкладки стали использоваться в сварке относительно недавно для обеспечения высокого качества сварочного шва и создания обратного валика. Керамические подкладки универсальны — их можно применять при любых типах сварки и в любых положениях свариваемых материалов, даже при изготовлении изогнутых швов.

gigabaza.ru