ВИДЫ ДЕФЕКТОВ, НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ И ДИАГНОСТИКА ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ. Неразрушающий контроль виды

Методы неразрушающего контроля

Нормативная классификация видов и методов неразрушающего контроля содержится в ГОСТ 18353-79. Ниже приводится краткий реферат с описанием основных методов НК, применяемого оборудования и общей информацией по аттестации лабораторий и специалистов в области неразрушающего контроля. Проверить свои знания по методам НК можно пройдя онлайн-тест.

Визуальный и измерительный контроль (ВИК)

Визуальный и измерительный контроль (ВИК) относиться к числу наиболее дешевых, быстрых и в тоже время информативных методов неразрушающего контроля. Данный метод является базовыми и предшествует всем остальным методам дефектоскопии.

Внешним осмотром (ВИК) проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки, а также качество основного металла. Цель визуального контроля – выявление вмятин, заусенцев, ржавчины, прожогов, наплывов, и прочих видимых дефектов.

Визуальный и измерительный контроль может проводиться с применением простейших измерительных средств, в том числе невооруженным глазом или с помощью визуально-оптических приборов до 20ти кратного увеличения, таких как лупы, эндоскопы и зеркала. Несмотря на техническую простоту, основательный подход к проведению визуального контроля, предусматривает разработку технологической карты - документа, в котором излагаются наиболее рациональные способы и последовательность выполнения работ.

Проведение измерительного контроля регламентируется инструкцией по визуальному и измерительному контролю - РД 03-606-03 скачать. В инструкции содержатся требования к квалификации персонала, средствам и процессу контроля, а также к способам оценки и регистрации его результатов.

Основной набор средств визуального контроля входит в состав набора ВИК, в стандартную комплектацию набора входят: шаблоны сварщика УШС-2 и УШС-3, шаблон Красовского УШК-1, угольник, штангенциркуль, фонарик, маркер по металлу, термостойкий мел, лупа измерительная, набор щупов №4, наборы радиусов №1, №3, рулетка, линейка, зеркало с ручкой. Допускается применение других средств контроля при наличии соответствующих инструкций и методик их применения.

Современные средства визуально-измерительного контроля дают возможность выявления мелких дефектов, обнаружение которых, ранее было ограничено недостаточной мощностью используемых оптических средств. Так, например портативный фотоаппарат-микроскоп X-loupe дает возможность фотосъемки дефектов от 5мкр до 12 мм, с последующей возможностью их измерения и составления информативных фотоотчетов.

Контроль визуальный и измерительный при оценке состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений выполняют в соответствии с требованиями руководящих документов (методических указаний) по оценке (экспертизе) конкретных технических устройств и сооружений.

К проведению визуально-измерительного контроля допускаются только квалифицированные специалисты, аттестованные в соответствии с правилами аттестации персонала в области неразрушающего контроля – ПБ 03-440-02. Специалисты НК в зависимости от их подготовки и производственного опыта аттестуются по трем уровням профессиональной квалификации - I, II, III. Согласно ПБ-03-440-02 квалификация 1 уровня не дает права подписи заключений о результатах контроля, такую возможность имеют специалисты II уровня квалификации и выше. Аттестацию специалистов неразрушающего контролю, проводят независимые органы по аттестации персонала в сфере НК.

При подготовке и аттестации специалистов могут быть дополнительно использованы следующие учебные материалы:

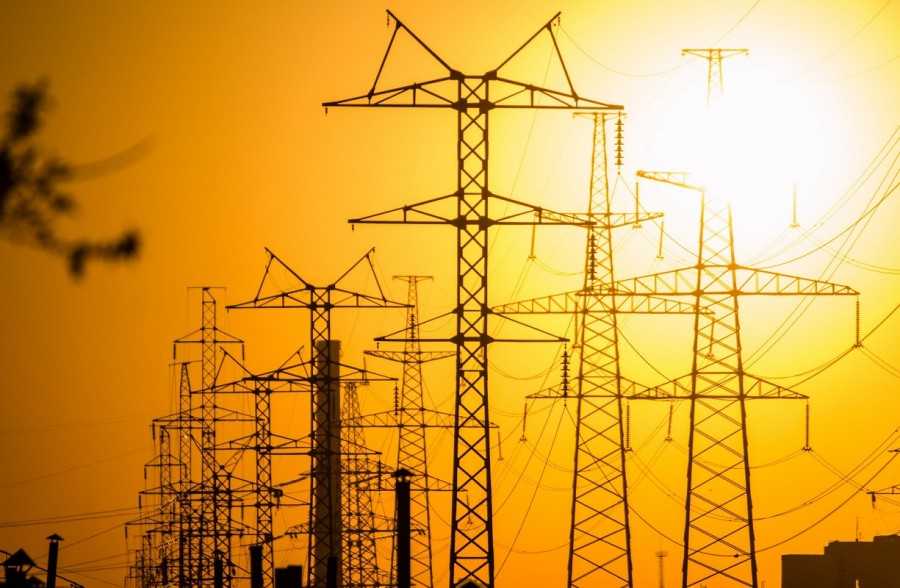

Ультразвуковой контроль

Ультразвуковой метод контроля был предложен советским физиком С.Я. Соколовым в 1928 году и в настоящее время является одним из основных методов неразрушающего контроля. Методы ультразвуковой дефектоскопии позволяют производить контроль сварных соединений, сосудов и аппаратов высокого давления, трубопроводов, поковок, листового проката и другой продукции. Ультразвуковой контроль является обязательной процедурой при изготовлении и эксплуатации многих ответственных изделий, таких как части авиационных двигателей, трубопроводы атомных реакторов или железнодорожные рельсы.

По сравнению с другими методами неразрушающего контроля ультразвуковой метод обладает важными преимуществами:

- высокая чувствительность к наиболее опасным дефектам типа трещин и непроваров

- низкая стоимость

- безопасность для человека (в отличие от рентгеновской дефектоскопии)

- возможностью вести контроль непосредственно на рабочих местах без нарушения технологического процесса

- при проведении УЗК исследуемый объект не повреждается

- возможность проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов.

К недостаткам ультразвукового метода контроля можно отнести невозможность оценки реального размера и характера дефекта, трудности при контроле металлов с крупнозернистой структурой из-за большого рассеяния и сильного затухания ультразвука, а также повышенные требования к состоянию поверхности контроля (шероховатости и волнистости)

Многообразие задач, возникающих при необхо

www.ntcexpert.ru

Методы неразрушающего контроля

Нормативная классификация видов и методов неразрушающего контроля содержится в ГОСТ 18353-79. Ниже приводится краткий реферат с описанием основных методов НК, применяемого оборудования и общей информацией по аттестации лабораторий и специалистов в области неразрушающего контроля. Проверить свои знания по методам НК можно пройдя онлайн-тест.

Визуальный и измерительный контроль (ВИК)

Визуальный и измерительный контроль (ВИК) относиться к числу наиболее дешевых, быстрых и в тоже время информативных методов неразрушающего контроля. Данный метод является базовыми и предшествует всем остальным методам дефектоскопии.

Внешним осмотром (ВИК) проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки, а также качество основного металла. Цель визуального контроля – выявление вмятин, заусенцев, ржавчины, прожогов, наплывов, и прочих видимых дефектов.

Визуальный и измерительный контроль может проводиться с применением простейших измерительных средств, в том числе невооруженным глазом или с помощью визуально-оптических приборов до 20ти кратного увеличения, таких как лупы, эндоскопы и зеркала. Несмотря на техническую простоту, основательный подход к проведению визуального контроля, предусматривает разработку технологической карты - документа, в котором излагаются наиболее рациональные способы и последовательность выполнения работ.

Проведение измерительного контроля регламентируется инструкцией по визуальному и измерительному контролю - РД 03-606-03 скачать. В инструкции содержатся требования к квалификации персонала, средствам и процессу контроля, а также к способам оценки и регистрации его результатов.

Основной набор средств визуального контроля входит в состав набора ВИК, в стандартную комплектацию набора входят: шаблоны сварщика УШС-2 и УШС-3, шаблон Красовского УШК-1, угольник, штангенциркуль, фонарик, маркер по металлу, термостойкий мел, лупа измерительная, набор щупов №4, наборы радиусов №1, №3, рулетка, линейка, зеркало с ручкой. Допускается применение других средств контроля при наличии соответствующих инструкций и методик их применения.

Современные средства визуально-измерительного контроля дают возможность выявления мелких дефектов, обнаружение которых, ранее было ограничено недостаточной мощностью используемых оптических средств. Так, например портативный фотоаппарат-микроскоп X-loupe дает возможность фотосъемки дефектов от 5мкр до 12 мм, с последующей возможностью их измерения и составления информативных фотоотчетов.

Контроль визуальный и измерительный при оценке состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений выполняют в соответствии с требованиями руководящих документов (методических указаний) по оценке (экспертизе) конкретных технических устройств и сооружений.

К проведению визуально-измерительного контроля допускаются только квалифицированные специалисты, аттестованные в соответствии с правилами аттестации персонала в области неразрушающего контроля – ПБ 03-440-02. Специалисты НК в зависимости от их подготовки и производственного опыта аттестуются по трем уровням профессиональной квалификации - I, II, III. Согласно ПБ-03-440-02 квалификация 1 уровня не дает права подписи заключений о результатах контроля, такую возможность имеют специалисты II уровня квалификации и выше. Аттестацию специалистов неразрушающего контролю, проводят независимые органы по аттестации персонала в сфере НК.

При подготовке и аттестации специалистов могут быть дополнительно использованы следующие учебные материалы:

Ультразвуковой контроль

Ультразвуковой метод контроля был предложен советским физиком С.Я. Соколовым в 1928 году и в настоящее время является одним из основных методов неразрушающего контроля. Методы ультразвуковой дефектоскопии позволяют производить контроль сварных соединений, сосудов и аппаратов высокого давления, трубопроводов, поковок, листового проката и другой продукции. Ультразвуковой контроль является обязательной процедурой при изготовлении и эксплуатации многих ответственных изделий, таких как части авиационных двигателей, трубопроводы атомных реакторов или железнодорожные рельсы.

По сравнению с другими методами неразрушающего контроля ультразвуковой метод обладает важными преимуществами:

- высокая чувствительность к наиболее опасным дефектам типа трещин и непроваров

- низкая стоимость

- безопасность для человека (в отличие от рентгеновской дефектоскопии)

- возможностью вести контроль непосредственно на рабочих местах без нарушения технологического процесса

- при проведении УЗК исследуемый объект не повреждается

- возможность проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов.

К недостаткам ультразвукового метода контроля можно отнести невозможность оценки реального размера и характера дефекта, трудности при контроле металлов с крупнозернистой структурой из-за большого рассеяния и сильного затухания ультразвука, а также повышенные требования к состоянию поверхности контроля (шероховатости и волнистости)

Многообразие задач, возникающих при необходимости проведения неразрушающего контроля различных изделий, привело к разработке и использованию ряда различных акустических методов контроля. Согласно ГОСТ 23829-85 акустические методы контроля делятся на 2 большие группы: использующие излучение и приём акустических колебаний и волн (активные методы) и основанные только на приёме колебаний и волн (пассивные методы).

| Методы | Описание |

| Методы прохождения | выявляют глубинные дефекты типа нарушения сплошности, расслоения. |

| Методы отражения | выявляют дефекты типа нарушения сплошности, определяет их координаты, размеры, ориентацию путём прозвучивания изделия и приёма отраженного от дефекта эхо-сигнала. |

| Импедансный метод | предназначен для контроля клеевых, сварных и паяных соединений, имеющих тонкую обшивку, приклеенную или припаянную к элементам жёсткости. |

| Методы свободных колебаний | применяются для обнаружения глубинных дефектов. |

| Методы вынужденных колебаний (резонансные) | применяются в основном для измерения толщины изделия и для обнаружения зоны коррозионного поражения, расслоений в тонких местах из металлов. |

| Акустико-эмиссионный метод | обнаруживает и регистрирует только развивающиеся трещины или способные к развитию под действием механической нагрузки (квалифицирует дефекты по степени их опасности во время эксплуатации). |

Наиболее широкое распространение в практике ультразвуковой дефектоскопии нашли методы прохождения и отражения (импульсные методы), реже применяют другие методы: резонансный, импедансный и метод акустической эмиссии.

Импульсные методы (прохождения и отражения)

Среди многочисленных методов прохождения и отражения на сегодняшний день наибольшее применение в дефектоскопии нашли: теневой, зеркально-теневой, и эхо-метод. Эхо-метод, в отличии от других, применим при одностороннем доступе к исследуемому объекту, и при этом позволяет определить размеры дефекта, его координаты и характер. В общем случае, суть перечисленных методов заключается в излучении в изделие и последующем принятии отраженных ультразвуковых колебаний с помощью специального оборудования - ультразвукового дефектоскопа и пьезоэлектрического преобразователя (ПЭП) и дальнейшем анализе полученных данных с целью определения наличия дефектов, а также их эквивалентного размера, формы, вида, глубины залегания и пр. Чувствительность ультразвукового контроля определяется минимальными размерами выявляемых дефектов или эталонных отражателей, выполненных в контрольном образце предприятия (СОП). В качестве эталонных отражателей обычно используют плоскодонные сверления, ориентированные перпендикулярно направлению прозвучивания, а также боковые сверления или зарубки.

Самой массовой областью применения ультразвуковой дефектоскопии являются сварные соединения. Основным документом в России по ультразвуковому контролю сварных швов является ГОСТ Р 55724-2013 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые» (pdf), в котором рассмотрены в полном объёме методы контроля стыковых, тавровых, нахлесточных и угловых сварных швов, выполненных различными способами сварки. Также в нём подробно описаны калибровочные (стандартные) образцы СО-2, СО-3 и СО-3Р, V-1, V-2 и контрольные (стандартные) образцы предприятия (СОП), необходимые для настройки дефектоскопа, а также параметры для их изготовления. Проведение ультразвукового контроля сварных соединений и наплавок оборудования и трубопроводов атомных энергетических установок регламентируется документом ПНАЭ Г-7-030-91 «Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль» (pdf)

В зависимости от области использования, различают ультразвуковые дефектоскопы общего и специального назначения. Дефектоскопы общего назначения могут использоваться для контроля самой разнообразной продукции, а специализированные дефектоскопы созданы для решения узкоцелевых задач. К наиболее популярным моделям ультразвуковых дефектоскопов общего назначения относятся:

Пособие «Система неразрушающего контроля. Виды (методы) и технология неразрушающего контроля. Термины и определения. Справочное пособие»

Федеральный горный и промышленный надзор России

(Госгортехнадзор России)

Серия 28

Неразрушающий контроль

Выпуск 4

СИСТЕМА НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

ВИДЫ (МЕТОДЫ) И ТЕХНОЛОГИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Справочное пособие

2003

Москва

Государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности Госгортехнадзора России»

Ответственные составители-разработчики:

П.П. Бирюкова (разделы 1, 2), В.П. Вавилов (раздел 12), В.А. Воронков (разделы 1, 2, 4), Ю.А. Глазков (раздел 7), А.И. Евлампиев (раздел 8), В.Г. Засецкий (раздел 11), В.И. Иванов (разделы 1, 2, 3, 9, 10, 12), Н.Н. Коновалов (разделы 1, 2), Ю.В. Ланге (раздел 4), Л.А. Соколова (раздел 6), Ф.Р. Соснин (разделы 3, 10, 12), М.В. Филинов (раздел 6), В.Е. Шатерников (раздел 5), В.П. Шевченко (разделы 1, 2), Г.С. Шелихов (раздел 7)

Система неразрушающего контроля. Виды (методы) и технология неразрушающего контроля. Термины и определения: Справочное пособие. Серия 28. Выпуск 4 / Колл.авт. - М.: Государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности Госгортехнадзора России», 2003.

В настоящее Справочное пособие включены термины и определения по видам (методам) неразрушающего контроля, по которым проводится аттестация в Системе неразрушающего контроля Госгортехнадзора России, а также по общим вопросам неразрушающего контроля.

Справочное пособие предназначено для специалистов в области неразрушающего контроля и смежных областях. Оно может быть использовано при разработке стандартов, методической и другой технической документации по неразрушающему контролю, при написании статей, книг и других материалов. Может оказаться полезным при переводе текстов с русского языка на английский и с английского на русский.

Государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности Госгортехнадзора России» (ГУП «НГЦ «Промышленная безопасность») - официальный издатель нормативных документов Госгортехнадзора России (приказ Госгортехнадзора России от 19.03.01 № 32)

СОДЕРЖАНИЕ

Неразрушающий контроль (НК) является важнейшим элементом системы экспертизы промышленной безопасности, обеспечивающей техническую безопасность на опасном производственном объекте. За последние годы НК, выполняя важную функцию в указанной системе, развивается ускоренными темпами во всех своих составляющих, включая развитие новых методов и методик, создание более совершенной техники, базирующейся на достижениях электроники и вычислительных устройств, повышение требований к персоналу в области НК.

Развитие НК нашло свое отражение и в появлении новых терминов, которые используются в практике, научных трудах и технических описаниях. НК во все большей степени контактирует со смежными направлениями, участвующими в оценке реального технического состояния объектов, определении возможности их дальнейшей эксплуатации и сроков безопасной работы (проблема ресурса). К таким направлениям относятся металловедение, механика разрушения (расчеты прочности), теория надежности и другие разделы науки и техники. Все это способствует появлению в области НК новых понятий и соответственно новых терминов. В НК традиционно используются термины и определения, соответствующие другим областям знаний, например физике, прикладной математике, радиоэлектронике, метрологии, которые также нуждаются в систематизации и уточнении.

Терминология, включающая термины и определения, в значительной степени отражает уровень соответствующих видов деятельности. НК в настоящее время находится на очередном этапе скачкообразного развития. Перед ним стоят задачи не только сбора информации о наличии или отсутствии дефектов в контролируемом объекте, но и задачи измерения параметров обнаруженных дефектов в целях определения влияния дефектов на прочность объекта, на возможность его безопасной эксплуатации.

Термин - это слово или словосочетание, являющееся точным названием, обозначающим некоторое понятие науки и техники, характеризующееся устойчивой однозначностью и определенностью.

Определение - это раскрытие содержания термина (понятия), объяснение его значения (смысла, содержания). При формулировании определения, как правило, перечисляются не все признаки, а только отличительные, существенные, наиболее полно раскрывающие содержание термина.

В рамках дальнейшего развития Системы НК было принято решение о создании терминологического документа (справочного пособия) в области НК, в котором бы нашли отражение процессы обновления и развития всех методов НК. Потребность в таком документе связана также с приходом в НК большого количества новых людей, для которых знакомство с терминологией может явиться элементом вхождения в профессию и получения образовательной информации.

Разработанный документ состоит из следующих разделов:

1. Общие термины и определения.

2. Общие термины по неразрушающему контролю.

3. Радиационный неразрушающий контроль.

4. Акустический неразрушающий контроль.

5. Вихретоковый неразрушающий контроль.

6. Контроль проникающими веществами (капиллярный).

7. Магнитный неразрушающий контроль.

8. Контроль проникающими веществами (течеискание).

9. Акустико-эмиссионный неразрушающий контроль.

10. Оптический, визуальный и измерительный неразрушающий контроль.

11. Вибрационный неразрушающий контроль.

12. Тепловой неразрушающий контроль.

Каждая терминологическая статья состоит из термина, его английского эквивалента (перевода на английский язык), обозначения (если оно имеется) и определения термина. В конце словарной статьи приведен источник, как правило, это стандарт (российский или международный). В ряде случаев в терминологической статье приведено примечание, разъясняющее или дополняющее определение термина. В конце некоторых разделов приведены списки источников. Кроме того, каждый раздел содержит алфавитный список терминов.

В тех случаях, когда термины связаны с физической величиной, единицы измерения даны в Международной системе единиц (СИ).

Каждый раздел обсуждался на заседаниях соответствующих секций Совета экспертов по НК. Разработчики с благодарностью примут замечания и предложения по содержанию, которые будут учтены в следующих изданиях Справочного пособия.

1.1. Безопасность труда (Safety of a transactions) - состояние условий труда, при котором исключено воздействие на работающих опасных и вредных производственных факторов [1].

1.2. Безопасность производственного оборудования (Safety of an industrial equipment) - свойство производственного оборудования сохранять соответствие требованиям безопасности труда при выполнении заданных функций в условиях, установленных нормативно-технической документацией [1].

1.3. Техника безопасности (Safety precautions) - система организационных мероприятий и технических средств, предотвращающих воздействие на работающих опасных производственных факторов [1].

1.4. Промышленная безопасность опасных производственных объектов (Industrial safety of hazardous production facilities) - состояние защищенности жизненно важных интересов личности и общества от аварий на опасных производственных объектах и последствий указанных аварий [2].

1.5. Экспертиза промышленной безопасности (Industrial safety expertise) - оценка соответствия объекта экспертизы предъявляемым к нему требованиям промышленной безопасности, результатом которой является заключение [3].

1.6. Объекты экспертизы (Objects of expertise) - проектная документация, технические устройства, здания и сооружения на опасном производственном объекте, декларации промышленной безопасности и иные документы, связанные с эксплуатацией опасного производственного объекта [3].

1.7. Экспертная организация (Expert organisation) - организация, имеющая лицензию Госгортехнадзора России на проведение экспертизы промышленной безопасности в соответствии с действующим законодательством [3].

1.8. Эксперт (Expert) - специалист, осуществляющий проведение экспертизы промышленной безопасности [3].

1.9. Качество (Quality) - совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности [4].

1.10. Нормативные показатели качества (НПК) (Normative parameters of quality) - показатели соответствия объекта контроля предъявляемым ему техническим требованиям.

1.11. Технологический процесс (Technological process) - часть производственного процесса, содержащая целенаправленные действия по изменению (или) определению состояния предмета труда [5].

1.12. Производственный процесс (Production) - совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления и ремонта продукции [6].

1.13. Работоспособное состояние (Up state) - состояние объекта контроля, при котором значение всех параметров, характеризующих способность выполнять заданные функции, соответствует требованиям нормативной технической документации и (или) конструкторской (проектной) документации [7].

1.14. Промышленная катастрофа (Industrial catastrophe) - крупная промышленная авария, повлекшая за собой человеческие жертвы, ущерб здоровью людей либо разрушение и уничтожение объектов, материальных ценностей в значительных размерах, а также приведшая к серьезному ущербу окружающей природной среде [8].

1.15. Авария (Accident) - разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемые взрыв и (или) выброс опасных веществ [2].

1.16. Инцидент (Incident) - отказ или повреждение технически

files.stroyinf.ru

Система неразрушающего контроля. Виды (методы) и технология неразрушающего контроля. Термины и определения. Справочное пособие.

Федеральный горный и промышленный надзор России

(Госгортехнадзор России)

Серия 28

Неразрушающий контроль

Выпуск 4

СИСТЕМА НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

ВИДЫ (МЕТОДЫ) И ТЕХНОЛОГИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Справочное пособие

2003

Москва

Государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности Госгортехнадзора России»

Ответственные составители-разработчики:

П.П. Бирюкова (разделы 1, 2), В.П. Вавилов (раздел 12), В.А. Воронков (разделы 1, 2, 4), Ю.А. Глазков (раздел 7), А.И. Евлампиев (раздел 8), В.Г. Засецкий (раздел 11), В.И. Иванов (разделы 1, 2, 3, 9, 10, 12), Н.Н. Коновалов (разделы 1, 2), Ю.В. Ланге (раздел 4), Л.А. Соколова (раздел 6), Ф.Р. Соснин (разделы 3, 10, 12), М.В. Филинов (раздел 6), В.Е. Шатерников (раздел 5), В.П. Шевченко (разделы 1, 2), Г.С. Шелихов (раздел 7)

Система неразрушающего контроля. Виды (методы) и технология неразрушающего контроля. Термины и определения: Справочное пособие. Серия 28. Выпуск 4 / Колл.авт. - М.: Государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности Госгортехнадзора России», 2003.

В настоящее Справочное пособие включены термины и определения по видам (методам) неразрушающего контроля, по которым проводится аттестация в Системе неразрушающего контроля Госгортехнадзора России, а также по общим вопросам неразрушающего контроля.

Справочное пособие предназначено для специалистов в области неразрушающего контроля и смежных областях. Оно может быть использовано при разработке стандартов, методической и другой технической документации по неразрушающему контролю, при написании статей, книг и других материалов. Может оказаться полезным при переводе текстов с русского языка на английский и с английского на русский.

Государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности Госгортехнадзора России» (ГУП «НГЦ «Промышленная безопасность») - официальный издатель нормативных документов Госгортехнадзора России (приказ Госгортехнадзора России от 19.03.01 № 32)

СОДЕРЖАНИЕ

Неразрушающий контроль (НК) является важнейшим элементом системы экспертизы промышленной безопасности, обеспечивающей техническую безопасность на опасном производственном объекте. За последние годы НК, выполняя важную функцию в указанной системе, развивается ускоренными темпами во всех своих составляющих, включая развитие новых методов и методик, создание более совершенной техники, базирующейся на достижениях электроники и вычислительных устройств, повышение требований к персоналу в области НК.

Развитие НК нашло свое отражение и в появлении новых терминов, которые используются в практике, научных трудах и технических описаниях. НК во все большей степени контактирует со смежными направлениями, участвующими в оценке реального технического состояния объектов, определении возможности их дальнейшей эксплуатации и сроков безопасной работы (проблема ресурса). К таким направлениям относятся металловедение, механика разрушения (расчеты прочности), теория надежности и другие разделы науки и техники. Все это способствует появлению в области НК новых понятий и соответственно новых терминов. В НК традиционно используются термины и определения, соответствующие другим областям знаний, например физике, прикладной математике, радиоэлектронике, метрологии, которые также нуждаются в систематизации и уточнении.

Терминология, включающая термины и определения, в значительной степени отражает уровень соответствующих видов деятельности. НК в настоящее время находится на очередном этапе скачкообразного развития. Перед ним стоят задачи не только сбора информации о наличии или отсутствии дефектов в контролируемом объекте, но и задачи измерения параметров обнаруженных дефектов в целях определения влияния дефектов на прочность объекта, на возможность его безопасной эксплуатации.

Термин - это слово или словосочетание, являющееся точным названием, обозначающим некоторое понятие науки и техники, характеризующееся устойчивой однозначностью и определенностью.

Определение - это раскрытие содержания термина (понятия), объяснение его значения (смысла, содержания). При формулировании определения, как правило, перечисляются не все признаки, а только отличительные, существенные, наиболее полно раскрывающие содержание термина.

В рамках дальнейшего развития Системы НК было принято решение о создании терминологического документа (справочного пособия) в области НК, в котором бы нашли отражение процессы обновления и развития всех методов НК. Потребность в таком документе связана также с приходом в НК большого количества новых людей, для которых знакомство с терминологией может явиться элементом вхождения в профессию и получения образовательной информации.

Разработанный документ состоит из следующих разделов:

1. Общие термины и определения.

2. Общие термины по неразрушающему контролю.

3. Радиационный неразрушающий контроль.

4. Акустический неразрушающий контроль.

5. Вихретоковый неразрушающий контроль.

6. Контроль проникающими веществами (капиллярный).

7. Магнитный неразрушающий контроль.

8. Контроль проникающими веществами (течеискание).

9. Акустико-эмиссионный неразрушающий контроль.

10. Оптический, визуальный и измерительный неразрушающий контроль.

11. Вибрационный неразрушающий контроль.

12. Тепловой неразрушающий контроль.

Каждая терминологическая статья состоит из термина, его английского эквивалента (перевода на английский язык), обозначения (если оно имеется) и определения термина. В конце словарной статьи приведен источник, как правило, это стандарт (российский или международный). В ряде случаев в терминологической статье приведено примечание, разъясняющее или дополняющее определение термина. В конце некоторых разделов приведены списки источников. Кроме того, каждый раздел содержит алфавитный список терминов.

В тех случаях, когда термины связаны с физической величиной, единицы измерения даны в Международной системе единиц (СИ).

Каждый раздел обсуждался на заседаниях соответствующих секций Совета экспертов по НК. Разработчики с благодарностью примут замечания и предложения по содержанию, которые будут учтены в следующих изданиях Справочного пособия.

1.1. Безопасность труда (Safety of a transactions) - состояние условий труда, при котором исключено воздействие на работающих опасных и вредных производственных факторов [1].

1.2. Безопасность производственного оборудования (Safety of an industrial equipment) - свойство производственного оборудования сохранять соответствие требованиям безопасности труда при выполнении заданных функций в условиях, установленных нормативно-технической документацией [1].

1.3. Техника безопасности (Safety precautions) - система организационных мероприятий и технических средств, предотвращающих воздействие на работающих опасных производственных факторов [1].

1.4. Промышленная безопасность опасных производственных объектов (Industrial safety of hazardous production facilities) - состояние защищенности жизненно важных интересов личности и общества от аварий на опасных производственных объектах и последствий указанных аварий [2].

1.5. Экспертиза промышленной безопасности (Industrial safety expertise) - оценка соответствия объекта экспертизы предъявляемым к нему требованиям промышленной безопасности, результатом которой является заключение [3].

1.6. Объекты экспертизы (Objects of expertise) - проектная документация, технические устройства, здания и сооружения на опасном производственном объекте, декларации промышленной безопасности и иные документы, связанные с эксплуатацией опасного производственного объекта [3].

1.7. Экспертная организация (Expert organisation) - организация, имеющая лицензию Госгортехнадзора России на проведение экспертизы промышленной безопасности в соответствии с действующим законодательством [3].

1.8. Эксперт (Expert) - специалист, осуществляющий проведение экспертизы промышленной безопасности [3].

1.9. Качество (Quality) - совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности [4].

1.10. Нормативные показатели качества (НПК) (Normative parameters of quality) - показатели соответствия объекта контроля предъявляемым ему техническим требованиям.

1.11. Технологический процесс (Technological process) - часть производственного процесса, содержащая целенаправленные действия по изменению (или) определению состояния предмета труда [5].

1.12. Производственный процесс (Production) - совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления и ремонта продукции [6].

1.13. Работоспособное состояние (Up state) - состояние объекта контроля, при котором значение всех параметров, характеризующих способность выполнять заданные функции, соответствует требованиям нормативной технической документации и (или) конструкторской (проектной) документации [7].

1.14. Промышленная катастрофа (Industrial catastrophe) - крупная промышленная авария, повлекшая за собой человеческие жертвы, ущерб здоровью людей либо разрушение и уничтожение объектов, материальных ценностей в значительных размерах, а также приведшая к серьезному ущербу окружающей природной среде [8].

1.15. Авария (Accident) - разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемые взрыв и (или) выброс опасных веществ [2].

1.16. Инцидент (Incident) - отказ или повреждение технических устройств, применяемых на опасном производственном объекте, отклонение от режима технологического процесса, нарушение положений федеральных законов и иных нормативных правовых актов Российской Федерации, а также нормативных технических документов, устанавливающих правила ведения работ на опасном производственном объекте [2].

1.17. Нештатная ситуация (Unnominal situation) - ситуация, при которой технологический процесс или состояние оборудования выходит за рамки нормального функционирования и может привести к аварии [9].

1.18. Отказ (Failure) - событие, заключающееся в нарушении работоспособного состояния объекта [7].

1.19. Сбой (Refusal) - самоустраняющийся отказ или однократный отказ, устраняемый незначительным вмешательством оператора [7].

1.20. Критерий отказа (Failure criterion) - признак или совокупность признаков нарушения работоспособного состояния объекта, установленные в нормативной технической документации и (или) конструкторской (проектной) документации [7].

1.21. Предельное состояние (Limiting condition) - состояние объекта контроля, при котором его дальнейшая эксплуатация недопустима или нецелесообразна либо восстановление его работоспособного состояния невозможно или нецелесообразно [7].

1.22. Критерий предельного состояния (Criterion of a limiting condition) - совокупность признаков, при которых использование технического устройства по назначению должно быть прекращено (или невозможно) и оно должно направляться на капитальный ремонт или сниматься с эксплуатации [7]*.

* Здесь и далее по тексту знак * означает: «Определение соответствующего термина скорректировано относительно определения, данного в соответствующем источнике».

1.23. Срок службы (Lifetime) - календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновление после ремонта до перехода в предельное состояние [7].

1.24. Остаточный ресурс (Residual life) - суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние [7].

1.25. Нормативный технический документ (Technical standard) - документ, устанавливающий правила, общие принципы или характеристики, касающиеся различных видов деятельности или их результатов [10]*.

Примечание. Под документом следует понимать любой носитель с записанной в нем или на его поверхности информацией.

1.26. Техническое условие (Specification) - документ, устанавливающий технические требования, которым должна удовлетворять продукция, процесс или услуга [10].

1.27. Стандарт (Standard) - документ, в котором в целях добровольного многократного использования устанавливаются характеристики продукции, правила осуществления и характеристики процессов производства, эксплуатации, хранения, перевозки, реализации и утилизации, выполнения работ или оказания услуг. Стандарт также может содержать требования к терминологии, символике, упаковке, маркировке или этикеткам и правилам их нанесения [15].

1.28. Национальный стандарт (National standard) - стандарт, принятый национальным органом по стандартизации и доступный широкому кругу пользователей [10].

1.29. Государственный стандарт Российской Федерации (State standard of Russian Federation) - национальный стандарт, принятый федеральным органом исполнительной власти по стандартизации или федеральным органом исполнительной власти по строительству [10].

1.30. Межгосударственный стандарт (International standard) - региональный стандарт, принятый государствами, присоединившимися к Соглашению о проведении согласованной политики в области стандартизации, метрологии и сертификации [10].

1.31. Стандарт отрасли (Branch standard) - стандарт, принятый федеральным органом исполнительной власти в пределах его компетенции [10].

1.32. Стандарт предприятия (Standard of the enterprise) - стандарт, принятый субъектом хозяйствования [10].

1.33. Гармонизированные стандарты (Harmonized standards) - стандарты, принятые различными занимающимися стандартизацией органами, распространяющиеся на одни и те же объекты стандартизации и обеспечивающие взаимозаменяемость продукции, процессов и услуг и взаимное понимание результатов испытаний или информации, представляемой в соответствии с этими стандартами [10].

1.34. Унифицированные стандарты (Unified standards) - гармонизированные стандарты, которые идентичны по содержанию и по форме представления [10].

1.35. Идентичные стандарты (Identical standards) - гармонизированные стандарты, которые идентичны по содержанию, но не идентичны по форме представления [10].

1.36. Сертификат соответствия (Certificate of conformance) - документ, выданный в соответствии с правилами системы сертификации и удостоверяющий, что должным образом идентифицированная продукция, процесс или услуга соответствуют конкретному стандарту или другому нормативному документу [10].

1.37. Положение - логическая единица содержания нормативного документа, которая имеет форму сообщения, инструкции, рекомендации или требования [10].

1.38. Инструкция (Instruction) - положение, описывающее действие, которое должно быть выполнено [10].

1.39. Рекомендация (Recommendation) - положение, содержащее совет [10].

1.40. Требование - положение, содержащее критерии, которые должны быть соблюдены [10].

1.41. Методическое положение - положение, указывающее один или несколько способов достижения соответствия требованию нормативного документа [10].

1.42. Регламент - документ, который принят международным договором Российской Федерации, ратифицированным в порядке, установленном законодательством Российской Федерации, или федеральным законом, или указом Президента Российской Федерации, или постановлением Правительства Российской Федерации и устанавливает обязательные для применения и исполнения требования к объектам технического регулирования (продукции, в том числе зданиям, строениям и сооружениям, процессам производства, эксплуатации, хранения, перевозки, реализации и утилизации) [15].

1.43. Технический регламент (Technical rules) - регламент, содержащий технические требования либо непосредственно, либо путем ссылки на стандарт, технические условия или кодекс установившейся практики, либо путем включения в себя содержания этих документов [10].

1.44. Кодекс установившейся практики - документ, рекомендующий практические правила или процедуры проектирования, изготовления, монтажа, технического обслуживания или эксплуатации оборудования, конструкций или изделий [10].

1.45. Правила по стандартизации [метрологии, сертификации, аккредитации] - нормативный документ, устанавливающий обязательные для применения организационно-технические и (или) общетехнические положения, порядки, методы выполнения работ по стандартизации [метрологии, сертификации, аккредитации], а также рекомендуемые правила оформления результатов этих работ [10].

1.46. Рекомендации по стандартизации [метрологии, сертификации, аккредитации] - нормативный документ, содержащий добровольные для применения организационно-технические и (или) общетехнические положения, порядки, методы выполнения работ по стандартизации [метрологии, сертификации, аккредитации], а также рекомендуемые правила оформления результатов этих работ [10].

1.47. Срок действия нормативного документа - интервал времени, в течение которого действует нормативный документ, начиная от даты введения его в действие в соответствии с решением ответственного за это органа до момента его отмены или замены [10].

1.48. Техническая диагностика (Technical diagnostics) - область знаний, охватывающая теорию, методы и средства определения технического состояния объектов [11].

1.49. Техническое диагностирование (Technical diagnosis) - определение технического состояния объекта [11].

1.50. Диагностический (контролируемый) параметр (Test parameter) - параметр объекта, используемый при его диагностировании (контроле) [11].

1.51. Техническое состояние объекта (Technical condition of an object) - состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды значениями параметров, установленных технической документацией на объект [11].

1.52. Контроль технического состояния (Testing condition, inspection) - проверка соответствия значений параметров объекта требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени [11].

Примечание. Видами технического состояния являются, например, исправное, работоспособное, неисправное, неработоспособное и т.п. в зависимости от значений параметров в данный момент времени [11].

1.53. Прогнозирование технического состояния (Technical condition prediction) - определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени [11].

1.54. Измерение (Measurement) - нахождение значения физической величины опытным путем с помощью специальных технических средств [12].

1.55. Средство измерений (Measuring equipment) - техническое устройство, предназначенное для измерений [13].

1.56. Калибровка средств измерений (Calibration) - совокупность операций, выполняемых в целях определения и подтверждения действительных значений метрологических характеристик и (или) пригодности к применению средств измерений, не подлежащих государственному метрологическому контролю и надзору [13].

1.57. Поверка средств измерений (Government inspection) - совокупность операций, выполняемых органом государственной метрологической службы или другими уполномоченными на то органами (организациями), с целью определения и подтверждения соответствия средств измерений установленным техническим требованиям [13].

1.58. Испытание (Test) - экспериментальное определение количественных и (или) качественных характеристик свойств объекта испытаний как результата воздействия на него при его функционировании, при моделировании объекта и (или) воздействий [10].

1.59. Программа испытаний (Test program) - организационно-методический документ, устанавливающий объект и цели испытаний, виды, последовательность и объем проводимых экспериментов, порядок, условия, место и сроки проведения испытаний, обеспечение и отчетность по ним, ответственность за обеспечение и проведение испытаний [14]*.

Авария (Accident) 1.15

Безопасность производственного оборудования (Safety of an industrial equipment) 1.2

Безопасность труда (Safety of a transactions) 1.1

Гармонизированные стандарты (Harmonized standards) 1.33

Государственный стандарт Российской Федерации

(State standard of Russian Federation) 1.29

Диагностический (контролируемый) параметр (Test parameter) 1.50

Идентичные стандарты (Identical standards) 1.35

Измерение (Measurement) 1.54

Инструкция (Instruction) 1.38

Инцидент (Incident) 1.16

Испытание (Test) 1.58

Калибровка средств измерений (Calibration) 1.56

Качество (Quality) 1.9

Кодекс установившейся практики 1.44

Контроль технического состояния (Testing condition, inspection) 1.52

Критерий отказа (Failure criterion) 1.20

Критерий предельного состояния (Criterion of a limiting condition) 1.22

Межгосударственный стандарт (International standard) 1.30

Методическое положение 1.41

Национальный стандарт (National standard) 1.28

Нештатная ситуация (Unnominal situation) 1.17

Нормативные показатели качества (НПК) (Normative parameters of quality) 1.10

Нормативный технический документ (Technical standard) 1.25

Объекты экспертизы (Objects of expertise) 1.6

Остаточный ресурс (Residual life) 1.24

Отказ (Failure) 1.18

Поверка средств измерений (Government inspection) 1.57

Положение 1.37

Правила по стандартизации [метрологии, сертификации, аккредитации] 1.45

Предельное состояние (Limiting condition) 1.21

Прогнозирование технического состояния (Technical condition prediction) 1.53

Программа испытаний (Test program) 1.59

Производственный процесс (Production) 1.12

Промышленная безопасность опасных производственных объектов

(Industrial safety of hazardous production facilities) 1.4

Промышленная катастрофа (Industrial catastrophe) 1.14

Работоспособное состояние (Up state) 1.13

Регламент 1.42

Рекомендации по стандартизации [метрологии, сертификации, аккредитации] 1.46

Рекомендация (Recommendation) 1.39

Сбой (Refusal) 1.19

Сертификат соответствия (Certificate of conformance) 1.36

Средство измерений (Measuring equipment) 1.55

Срок действия нормативного документа 1.47

Срок службы (Lifetime) 1.23

Стандарт (Standard) 1.27

Стандарт отрасли (Branch standard) 1.31

Стандарт предприятия (Standard of the enterprise) 1.32

Техника безопасности (Safety precautions) 1.3

Техническая диагностика (Technical diagnostics) 1.48

Технический регламент (Technical rules) 1.43

Техническое диагностирование (Technical diagnosis) 1.49

Техническое состояние объекта (Technical condition of an object) 1.51

Техническое условие (Specification) 1.26

Технологический процесс (Technological process) 1.11

Требование 1.40

Унифицированные стандарты (Unified standards) 1.34

Эксперт (Expert) 1.8

Экспертиза промышленной безопасности (Industrial safety expertise) 1.5

Экспертная организация (Expert organisation) 1.7

1. ГОСТ 12.0.002-80. Система стандартов безопасности труда. Термины и определения.

2. Федеральный закон «О промышленной безопасности опасных производственных объектов» от 21.07.97 № 116-ФЗ.

3. Правила проведения экспертизы промышленной безопасности (ПБ 03-246-98), утверждены постановлением Госгортехнадзором России от 06.11.98 № 64.

4. ИСО 8402. Управление качеством и обеспечение качества: Словарь. ISO 8402:1994 (E/F/R).

5. ГОСТ 3.1109-82 ЕСТД. Термины и определения. Основные понятия.

6. ГОСТ 14.004-83. Технологическая подготовка производства. Термины и определения основных понятий.

7. ГОСТ 27.002-89. Надежность в технике. Основные понятия. Термины и определения.

8. ГОСТ Р 22.0.05 БЧС. Типичные чрезвычайные ситуации. Термины и определения.

9. Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств (ПБ 09-170-97), утверждены постановлением Госгортехнадзора России 22.12.97 № 52.

10. ГОСТ Р 1.12-99. Стандартизация и смежные виды деятельности. Термины и определения.

11. ГОСТ 20911-89. Техническая диагностика. Термины и определения.

12. ГОСТ 16263-70. Метрология. Термины и определения.

13. Федеральный закон «Об обеспечении единства измерений» от 27.04.93 № 4871-1.

14. ГОСТ 16504-81. Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения.

15. Федеральный закон «О техническом регулировании» от 27.12.02 № 184-ФЗ (Собрание законодательства Российской Федерации. № 52. Ч. 1. Ст. 5140).

2.1. Неразрушающий контроль (NDT) - контроль, при котором не должна быть нарушена пригодность технических устройств, зданий и сооружений к применению и эксплуатации [1].

2.2. Система неразрушающего контроля (NDT system) - совокупность участников, которые в рамках регламентирующих норм, правил, методик, условий, критериев и процедур осуществляют деятельность в области одного из видов экспертизы промышленной безопасности, связанной с применением НК [2].

2.3. Результат неразрушающего контроля (Outcome of NDT) - установленная оценка соответствия объекта контроля предъявляемым ему техническим требованиям, понимаемая как результат сопоставления окончательной информации об объекте контроля с требованиями нормативных технических документов.

2.4. Объект неразрушающего контроля (Object of NDT) - техническое устройство, здание или сооружение, подвергаемое неразрушающему контролю.

2.5. Объем неразрушающего контроля (Amount of NDT) - характеристика неразрушающего контроля, определяемая количеством (в том числе и в размерных единицах: длиной, площадью, объемом) объектов и применяемых видов (методов) контроля.

2.6. Метод неразрушающего контроля (NDT method) - метод контроля, при котором не должна быть нарушена пригодность объекта к применению, основанный на том или ином физическом явлении [3, 5]*.

2.7. Вид неразрушающего контроля (Kind of NDT) - условная группировка методов неразрушающего контроля, объединенная общностью физических характеристик [3].

Примечание. Виды неразрушающего контроля классифицируются по следующим классификационным признакам:

а) по характеру физических полей или излучений, взаимодействующих с контролируемым объектом;

б) по характеру взаимодействия физических полей или веществ с контролируемым объектом;

в) по первичным информативным параметрам;

г) по способам индикации первичной информации;

д) по способу представления окончательной информации.

2.8. Контролепригодность (Suitability to testing) - свойство объекта НК, обеспечивающее возможность, удобство и надежность его контроля на всех стадиях жизненного цикла [4]*.

2.9. Производственный неразрушающий контроль (NDT during manufacturing) - контроль, осуществляемый на стадии изготовления объекта [5]*.

2.10. Эксплуатационный неразрушающий контроль (In service NDT) - контроль, осуществляемый на стадии эксплуатации объекта [5]*.

2.11. Входной неразрушающий контроль (NDT on an input) - контроль объекта, поступившего к потребителю или заказчику [5]*.

2.12. Операционный неразрушающий контроль (NDT on operations) - контроль объекта во время выполнения или после завершения технологической операции [5]*.

2.13. Приемочный неразрушающий контроль (Acceptance NDT) - контроль объекта, по результатам которого принимается решение о его пригодности к поставке и (или) использованию [5]*.

2.14. Сплошной неразрушающий контроль (Full volume NDT) - контроль каждой единицы продукции в партии [5]*.

2.15. Выборочный неразрушающий контроль (Selective NDT) - контроль, при котором решение о контролируемой совокупности объектов или процессе принимают по результатам проверки одной или нескольких выборок [6]*.

2.16. Измерительный контроль (Measuring NDT) - контроль, осуществляемый с применением средств измерений [5]*.

2.17. Средство неразрушающего контроля (Equipment of NDT and technical diagnostics) - техническое устройство, вещество, материал, программный продукт, используемые для получения и обработки информации об объекте для проведения НК.

2.18. Методический документ по неразрушающему контролю (Test procedure) - организационно-методический документ, включающий объекты контроля, вид контроля, метод контроля, средства и условия контроля, алгоритмы выполнения операций по определению одной или нескольких взаимосвязанных характеристик свойств объекта, формы представления данных и оценивания точности, достоверности результатов, требований техники безопасности и охраны окружающей среды [5]*.

2.19. Технологическая инструкция по неразрушающему контролю (Technological procedure of NDT) - документ, ориентированный на решение задачи неразрушающего контроля конкретного объекта с указанием операций контроля и их параметров.

2.20. Технологическая карта неразрушающего контроля (Technological flow chart of NDT) - документ в виде карты (таблицы), содержащий основные данные технологической инструкции.

2.21. Заключение по результатам НК (NDT conclusion) - документ, составленный по результатам НК, содержащий информацию о выполненном контроле и его результатах.

2.22. Основные параметры неразрушающего контроля (Main parameters of NDT) - совокупность параметров неразрушающего контроля, обеспечивающих выполнение установленных нормативной технической документацией требований по обнаружению дефектов, измерению параметров дефектов и оценке влияния дефектов на объект.

2.23. Достоверность неразрушающего контроля (Reliability of NDT) - показатель неразрушающего контроля (количественный или качественный), связанный с вероятностями принятия безошибочных решений о наличии или отсутствии дефектов.

2.24. Дефектометрия (Sizing) - измерение параметров дефектов.

2.25. Реальная чувствительность (Real sensitivity) - наименьшие размеры реального дефекта, обнаруживаемого в объекте контроля.

Примечание. Реальная чувствительность определяется на основании сравнения результатов НК и вскрытия реальных объектов контроля.

2.26. Перебраковка (Over reject) - результат контроля, при котором годный объект контроля признается браком.

2.27. Недобраковка (Missing) - результат контроля, при котором бракованный объект признается годным.

2.28. Основные параметры контроля (Main testing parameters) - совокупность параметров контроля, обусловливающих его достоверность.

2.29. Пространственное разрешение (Spatial resolution) - способность надежно различать близко расположенные дефекты [4]*.

2.30. Отношение сигнал / шум (Signal to noise ratio) - отношение амплитуды (или энергии) сигнала, создаваемого дефектом в материале, к среднеквадратическому значению сигнала (или энергии) шума [4]*.

2.31. Лаборатория НК (NOT firm) - организация (предприятие), одним из видов деятельности которой является осуществление НК, или подразделение организации (предприятия), применяющее НК технических устройств, зданий и сооружений для собственных нужд [1].

2.32. Специалист в области неразрушающего контроля (NDT employee) - специалист (сотрудник), допущенный к выполнению неразрушающего контроля технических устройств, зданий и сооружений на опасных производственных объектах.

2.33. Независимый орган по аттестации (Independent agency) - организация, уполномоченная в рамках Системы экспертизы промышленной безопасности проводить аттестацию персонала, лабораторий, средств в области НК.

2.34. Аттестация персонала (Personnel certification) - процесс подтверждения Независимым органом квалификации и соответствия компетентности кандидата требованиям Правил аттестации персонала в области неразрушающего контроля (ПБ 03-440-02) по какому-либо виду (методу) неразрушающего контроля в соответствующей области аттестации [7].

2.35. Квалификация (Qualification) - соответствие определенным требованиям, таким, как образование, профессиональные знания, навыки и опыт, которые дают возможность специалисту профессионально выполнять неразрушающий контроль [7].

2.36. Квалификационное удостоверение (Qualifying certificate) - документ, выдаваемый Независимым органом, удостоверяющий, что специалист компетентен в осуществлении неразрушающего контроля одним или несколькими видами (методами) неразрушающего контроля в определенной области аттестации в соответствии с присвоенным уровнем квалификации [7].

Общая характеристика дефектов

2.37. Дефект (Defect) - каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией [4].

2.38. Брак (Rejected part) - объект контроля, содержащий недопустимый дефект.

2.39. Недопустимый дефект (Rejected defect

snipov.net

Вид - неразрушающий контроль - Большая Энциклопедия Нефти и Газа, статья, страница 1

Вид - неразрушающий контроль

Cтраница 1

Вид неразрушающего контроля - условная группировка методов НК, объединенная общностью физических характеристик. [1]

Течеисканием называют вид неразрушающего контроля, обеспечивающий выявление сквозных дефектов в изделиях и конструкциях, основанный на проникновении через такие дефекты проникающих веществ. Часто термин течеискание заменяют термином контроль герметичности. Все сосуды, аппараты и трубопроводы нефте-газохимической промышленности, предназначенные для хранения, переработки и транспортировки жидких и газообразных веществ, подлежат испытанию на прочность и герметичность. [2]

Течеисканием называют вид неразрушающего контроля, обеспечивающий выявление сквозных дефектов в изделиях и конструкциях, основанный на проникновении через такие дефекты пробных веществ. Часто термин течеискание заменяют термином контроль герметичности. Герметичностью называют свойство конструкций препятствовать проникновению через их стенки жидкости, газа или пара. Абсолютно герметичных конструкций не бывает, поэтому конструкцию называют герметичной, если проникновение газа или жидкости через нее настолько мало, что им можно пренебречь в рабочих условиях. В технике применяется также термин непрони цаемость - способность конструкции не пропускать воду или другие жидкости. [3]

Течеискание - вид неразрушающего контроля конструкций, основанный на регистрации индикаторных сред, проникающих в сквозные неплотности, и предназначенный для определения расположения неплотностей. [4]

Одним из видов неразрушающего контроля является сопоставление скоростей звука с целью определения напряженного состояния материала. Так, прибор НЗМ001 предназначен для ручного контроля эхо-импульсным методом механических напряжений или механических усилий. [6]

Существует несколько видов неразрушающего контроля ( ГОСТ 18353 - 79), каждый из которых включает несколько методов. В ремонтной практике нашли применение следующие методы: визуально-оптический, магнитопорошковый, цветной и люминесцентный, отраженного излучения, жидкостный и газовый, вихретоковый. [7]

В зависимости от вида неразрушающего контроля, в котором они используктгся, электромагнитные преобразователи традиционно делятся на магнитные и вихретоковые преобразователи. Причем некоторые преобразователи могут использоваться в обоих видах НК без всяких конструктивных изменений или в составе более сложных преобразователей. Например, одна и та же катушка индуктивности может быть использована в качестве пассивного индукционного преобразователя в магнитных устройствах НК и в качестве параметрического вихретокового преобразователя в вихрето-ковых устройствах. [9]

Бетатронная дефектоскопия является одним из видов неразрушающего контроля просвечиванием. Бетатрон представляет собой индукционный ускоритель электронов, с помощью которого можно контролировать толстостенные изделия. [10]

Оптический контроль - наиболее доступный и легкореализуемый в видимом свете вид неразрушающего контроля, сейчас переживает свое второе рождение, обогащаясь достижениями электронной техники, появлением новых источников света оптического диапазона, прогрессом в области преобразовательной техники, сочетанием оптических устройств через электронные блоки с вычислительной техникой. [11]

В настоящее время анализируются ведомственные нормативные документы, отраслевые стандарты по направлениям и видам неразрушающего контроля и технического диагностирования с тем, чтобы провести работу по их унификации и актуализации. При этом обращается внимание на разработку требований в части определений ресурса безопасной эксплуатации и оборудования, и трубопроводов. На основе анализа действующей нормативно-технической документации будут подготовлены предложения по ее совершенствованию, а также разработаны методики продления срока безопасной эксплуатации технических устройств, оборудование трубопроводов и сооружений, эксплуатируемых на опасных производственных объектах. [12]

Достоверность ультразвуковой дефектоскопии во многом зависит от надежной работы искателя - одного из главных элементов в системе этого вида неразрушающего контроля. [13]

В книге изложены физические основы, методы и средства акустического контроля - одного из наиболее распространенных и быстро развивающихся видов неразрушающего контроля. Анализируются различные типы контактных и бесконтактных акустических преобразователей и устройство ультразвуковых дефектоскопов. Рассмотрены методы прохождения, свободных и вынужденных колебаний, акустической эмиссии, а также вопросы оптимизации параметров контроля на основе максимума отношения сигнал - помеха. Изложены методы контроля различных типов изделий из металлов и неметаллических материалов. [14]

При обнаружении признаков наличия трещин в металлической конструкции или сварном шве, подозреваемые места подвергают обязательной дополнительной проверке одним из видов неразрушающего контроля. [15]

Страницы: 1 2

www.ngpedia.ru

ГОСТ 18353-79 - Контроль неразрушающий. Классификация видов и методов

ГОСТ 18353-79

Группа Т59

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ КЛАССИФИКАЦИЯ ВИДОВ И МЕТОДОВ Nondestructive testing. Classification of types and methods

Дата введения 1980-07-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 11 ноября 1979 г. N 4245

ВЗАМЕН ГОСТ 18353-73

ПЕРЕИЗДАНИЕ. Январь 1987 г.

1. Настоящий стандарт устанавливает классификацию видов и методов неразрушающего контроля, в основу которой положен физический процесс с момента взаимодействия физического поля или вещества с контролируемым объектом до получения первичной информации.

В стандарте даны справочное приложение 1, которое содержит пояснения к терминам и признакам классификации, и справочное приложение 2, содержащее пояснения к терминам на методы неразрушающего контроля.

2. Неразрушающий контроль, в зависимости от физических явлений, положенных в его основу, подразделяется на виды:

магнитный,

электрический,

вихретоковый,

радиоволновой,

тепловой,

оптический,

радиационный, акустический,

проникающими веществами.

3. Методы каждого вида неразрушающего контроля классифицируются по следующим признакам:

а) характеру взаимодействия физических полей или веществ с контролируемым объектом;

б) первичным информативным параметрам;

в) способам получения первичной информации.

4. В названии метода должны присутствовать классификационные признаки, изложенные выше, свойственные данному методу неразрушающего контроля.

5. Допускается применение комбинированных методов одного или нескольких видов неразрушающего контроля, классифицируемых по различным признакам, изложенным в п.З.

6. Классификация методов неразрушающего контроля приведена в табл.1, 2.

Таблица 1

| Вид контроля | Классификация методов неразрушающего контроля | ||

| по характеру взаимодействия физических полей с контролируемым объектом | по первичному информативному параметру | по способу получения первичной информации | |

| Магнитный | Магнитный | Коэрцитивной силы Намагниченности Остаточной индукции Магнитной проницаемости Напряженности Эффекта Баркгаузена | Магнитопорошковый Индукционный Феррозондовый Эффекта Холла Магнитографический Пондеро моторный Магниторезисторный |

| Электрический | Электрический Трибоэлектрический Термоэлектрический | Электропотенциальный Электроемкостный | Электростатический порошковый Электропараметрический Электроискровой Рекомбинационного излучения Экзоэлектронной эмиссии Шумовой Контактной разности потенциалов |

| Вихретоковый | Прошедшего излучения Отраженного излучения | Амплитудный Фазовый Частотный Спектральный Многочастотный | Трансформаторный Параметрический |

| Радиоволновой | Прошедшего излучения Отраженного излучения Рассеянного излучения Резонансный | Амплитудный Фазовый Частотный Временной Поляризационный Геометрический | Детекторный (диодный) Болометрический Термисторный Интерференционный Голографический Жидких кристаллов Термобумаг Термолюминофоров Фотоуправляемых полупроводниковых пластин Калориметрический |

| Тепловой | Тепловой контактный Конвективный Собственного излучения | Термометрический Теплометрический | Пирометрический Жидких кристаллов Термо красок Термобумаг Термолюминофоров Термозависимых параметров Оптический интерференционный Калориметрический |

| Оптический | Прошедшего излучения Отраженного излучения Рассеянного излучения Индуцированного излучения | Амплитудный Фазовый Временной Частотный Поляризационный Геометрический Спектральный | Интерференционный Нефелометрический Голографический Рефрактометрический Рефлексометрический Визуально-оптический |

| Радиационный | Прошедшего излучения Рассеянного излучения Активационного анализа Характеристического излучения Автоэмиссионный | Плотности потока энергии Спектральный | Сцинтилляционный Ионизационный Вторичных электронов Радиографический Радиоскопический |

| Акустический | Прошедшего излучения Отраженного излучения (эхо-метод) Резонансный Импедансный Свободных колебаний Акустикоэмиссионный | Амплитудный Фазовый Временной Частотный Спектральный | Пьезоэлектрический Электромагнитно акустический Микрофонный Порошковый |

| Таблица 2 | |||||||||

| |||||||||

ПОЯСНЕНИЯ К ТЕРМИНАМ И ПРИЗНАКАМ КЛАССИФИКАЦИИ К термину "контролируемый объект"

Под контролируемым объектом подразумеваются материалы, полуфабрикаты и готовые изделия.

К термину "детектор"

Под детектором подразумевается устройство, предназначенное для обнаружения и преобразования энергии физического поля (излучения) в другой вид энергии, удобный для индикации, последующей регистрации и измерения.

К термину "индикаторный след"

Индикаторный след по ГОСТ 18442-80.

К термину "индикатор"

Под индикатором подразумевается прибор, устройство, элемент или вещество, предназначенные для регистрации первичных информативных параметров в форме, удобной для восприятия человеком.

К признаку классификации "по характеру взаимодействия физических полей или веществ с контролируемым объектом"

Под характером взаимодействия физического поля или вещества с контролируемым объектом подразумевается непосредственное взаимодействие поля или вещества с контролируемым объектом, но не с проникающим веществом.

К признаку классификации "по первичному информативному параметру"

Под первичным информативным параметром подразумевается одна из основных характеристик физического поля или проникающего вещества, регистрируемая после взаимодействия этого поля или вещества с контролируемым объектом.

К признаку классификации "по способу получения первичной информации"

Под первичной информацией подразумевается совокупность характеристик физического поля или проникающего вещества, регистрируемая после взаимодействия этого поля или вещества с контролируемым объектом.

ТЕРМИНЫ И ИХ ПОЯСНЕНИЯ

Пояснение

| ВИДЫ НЕРАЗРУШАЮЩЕГО 1. Неразрушающий контроль 2. Вид неразрушающего контроля 3. Магнитный неразрушающий контроль 4. Электрический неразрушающий контроль 5. Вихретоковый неразрушающий контроль 6. Радиоволновой неразрушающий контроль 7. Тепловой неразрушающий контроль 8. Оптический неразрушающий контроль 9. Радиационный неразрушающий контроль 10. Акустический неразрушающий контроль | КОНТРОЛЯ По ГОСТ 16504-81 Условная группировка методов неразрушающего контроля, объединенная общностью физических принципов, на которых они основаны Вид неразрушающего контроля, основанный на анализе взаимодействия магнитного поля с контролируемым объектом Вид неразрушающего контроля, основанный на регистрации параметров электрического поля, взаимодействующего с контролируемым объектом или возникающего в контролируемом объекте в результате внешнего воздействия Вид неразрушающего контроля, основанный на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте Вид неразрушающего контроля, основанный на регистрации изменений параметров электромагнитных волн радиодиапазона, взаимодействующих с контролируемым объектом Вид неразрушающего контроля, основанный на регистрации изменений тепловых или температурных полей контролируемых объектов, вызванных дефектами Вид неразрушающего контроля, основанный на регистрации параметров оптического излучения, взаимодействующего с контролируемым объектом Вид неразрушающего контроля, основанный на регистрации и анализе проникающего ионизирующего излучения после взаимодействия с контролируемым объектом. Примечание. В наименовании методов контроля слово "радиационный" может заменяться словом, обозначающим конкретный вид ионизирующего излучения (например, рентгеновский, нейтронный и т.Д.) Вид неразрушающего контроля, основанный на регистрации параметров упругих волн, возбуждаемых и (или) возникающих в контролируемом объекте. Примечание. При использовании упругих волн ультразвукового диапазона частот (выше 20 кГц) допустимо применение термина "ультразвуковой" вместо термина "акустический" |

11. Неразрушающий Вид неразрушающего контроля, основанный на

контроль проникающими проникновении веществ в полости дефектов

веществами контролируемого объекта.

Примечание. При выявлении невидимых или слабовидимых глазом поверхностных дефектов, термин "проникающими веществами" может изменяться на "капиллярный", а при выявлении сквозных дефектов - на "течеискание"

МЕТОДЬ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

По характеру взаимодействия физических полей или веществ с контролируемым объектом

По ГОСТ 16504-81

12. Метод контроля

13. Автоэмиссионный метод

Метод неразрушающего контроля, основанный на генерации ионизирующего излучения веществом контролируемого объекта без активации его в процессе контроля

Метод неразрушающего контроля, основанный на выделении и анализе параметров сигналов акустической эмиссии

14. Акустико-эмиссионный метод

15. Импедансный метод

Метод неразрушающего контроля, основанный на анализе изменения величины механического импеданса участка поверхности контролируемого объекта

Метод неразрушающего контроля, основанный на регистрации теплового потока, передаваемого контролируемому объекту в результате процесса конвекции

16. Конвективный метод

Метод неразрушающего контроля, основанный на измерении параметров магнитных полей, создаваемых в контролируемом объекте путем его намагничивания

17. Магнитный метод

Метод неразрушающего контроля, основанный на анализе ионизирующего излучения, источником которого является наведенная радиоактивность контролируемого объекта, возникшая в результате воздействия на него первичного ионизирующего излучения

18. Метод активационного анализа

Метод неразрушающего контроля, основанный на регистрации излучения, генерируемого контролируемым объектом при постороннем воздействии (например, люминесценция, фотолюминесценция)

19. Метод индуцированного излучения

Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных частиц, отраженных от дефекта или поверхности раздела двух сред

20. Метод отраженного излучения (эхо-метод)

Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных частиц, прошедших сквозь контролируемый объект Метод неразрушающего контроля, основанный на регистрации характеристик волн, полей или потока частиц, рассеянных от дефекта или поверхности раздела двух сред

21. Метод прошедшего излучения

22. Метод рассеянного излучения

Метод неразрушающего контроля, основанный на регистрации параметров свободных колебаний, возбужденных в контролируемом объекте Метод неразрушающего контроля, основанный на регистрации параметров собственного излучения контролируемого объекта

Метод неразрушающего контроля, основанный на регистрации параметров характеристического излучения, испускаемого электронными оболочками атомов облучаемого вещества контролируемого объекта под воздействием первичного излучения Метод неразрушающего контроля, основанный на регистрации вещества, проникающего в (через) дефекты контролируемого объекта в результате межмолекулярного взаимодействия Метод неразрушающего контроля, основанный на регистрации параметров резонансных колебаний, возбужденных в контролируемом объекте Метод неразрушающего контроля, основанный на регистрации теплового потока, получаемого контролируемым объектом при непосредственном контакте с источником тепла Метод неразрушающего контроля, основанный на регистрации величины т.э.д.с., возникающей при прямом контакте нагретого образца известного материала с контролируемым объектом Метод неразрушающего контроля, основанный на регистрации величины электрических зарядов, возникающих в контролируемом объекте при трении разнородных материалов

23. Метод свободных колебаний

24. Метод собственного излучения

25. Метод

характеристического

излучения

26. Молекулярный метод

27. Резонансный метод

28. Тепловой контактный метод

29. Термоэлектрический метод

30. Трибоэлектрический метод

Метод неразрушающего контроля, основанный на регистрации параметров электрического поля, взаимодействующего с контролируемым объектом По первичному информативному параметру

31. Электрический метод

| 32. Амплитудный метод 33. Временной метод 34. Геометрический метод 35. Газовый метод 36. Жидкостный метод 37. Метод коэрцитивной силы | Метод неразрушающего контроля, основанный на регистрации амплитуды волн, взаимодействующих с контролируемым объектом Метод неразрушающего контроля, основанный на регистрации времени прохождения волны через контролируемый объект Метод неразрушающего контроля, основанный на регистрации точки, соответствующей максимальному значению интенсивности волнового пучка после взаимодействия с контролируемым объектом Метод неразрушающего контроля, основанный на регистрации газов, проникающих через сквозные дефекты контролируемого объекта Метод неразрушающего контроля, основанный на регистрации жидкости, проникающей через сквозные дефекты контролируемого объекта Метод неразрушающего контроля, основанный на регистрации коэрцитивной силы объекта |

Метод неразрушающего контроля, основанный на регистрации магнитной проницаемости контролируемого объекта

Метод неразрушающего контроля, основанный на регистрации намагниченности контролируемого объекта

38. Метод магнитной проницаемости

39. Метод намагниченности

40. Метод напряженности

41. Метод остаточной индукции

42. Метод плотности потока энергии

43. Многочастотный метод

Метод неразрушающего контроля, основанный на регистрации напряженности магнитного поля, взаимодействующего с контролируемым объектом Метод неразрушающего контроля, основанный на регистрации остаточной индукции материала контролируемого объекта после взаимодействия с магнитным полем

Метод неразрушающего контроля, основанный на регистрации плотности потока энергии ионизирующего излучения после взаимодействия с контролируемым объектом

Метод неразрушающего контроля, основанный на анализе и (или) синтезе сигналов преобразователя, обусловленных взаимодействием электромагнитного поля различных частот с объектом контроля Метод неразрушающего контроля, основанный на регистрации параметров магнитного шума, возникающего в результате эффекта Баркгаузена Метод неразрушающего контроля, основанный на регистрации поляризации волн, взаимодействующих с контролируемым объектом Метод неразрушающего контроля, основанный на регистрации и анализе спектра физического поля (излучения) после взаимодействия с контролируемым объектом

44. Метод эффекта Баркгаузена

45. Поляризационный метод

46. Спектральный метод

Метод неразрушающего контроля, основанный на регистрации теплового потока либо величин, его определяющих

47. Теплометрический метод

48. Термометрический метод

49. Фазовый метод

50. Частотный метод

51. Электроемкостный метод

Метод неразрушающего контроля, основанный на контактной или дистанционной регистрации температуры контролируемого объекта Метод неразрушающего контроля, основанный на регистрации фазы волн, взаимодействующих с контролируемым объектом

Метод неразрушающего контроля, основанный на регистрации частоты волн, взаимодействующих с контролируемым объектом

Метод неразрушающего контроля, основанный на регистрации емкости участка контролируемого объекта, взаимодействующего с электрическим полем

Метод неразрушающего контроля, основанный на регистрации распределения потенциалов по поверхности контролируемого объекта По способу получения первичной информации

52. Электропотенциальный метод

Метод неразрушающего контроля, основанный на регистрации акустических волн, возбуждаемых при