Основные способы резки металла, плюсы и минусы. Основные способы резки металлов

Основные способы резки металла, плюсы и минусы

Металлопрокат используется многими промышленными предприятиями, без него не обходится практически не один строительный процесс. Но важно правильно обработать металл, чтобы он походил под размеры и формы, которые требуются. Для этого используется процесс резки металла. Рассмотрим основные способы и методы резки металла, преимущества и особенности разных способов, процесс и инструменты для каждого вида работы.

Как осуществить резку металла

Данный процесс происходит только с помощью современного, специального оборудования, которое помогает качественно и быстро создать нужный размер металлического листа. Стоит обратить внимание, что современные технологии позволяют это сделать безопасно, экономично. Осуществлять резку должны только профессионалы, имеющие опыт и навыки в работе. Так, если вам нужна качественная резка металла в Москве, то рекомендуем обратиться к ведущим специалистам в данной области. Они смогут сделать все оперативно, качественно, недорого.

Лазерный метод

Металлопрокат разрезается благодаря воздействию лазерного луча. Он позволяет создать небольшое отверстие на металле, после чего он начинает испаряться. Остальная часть удаляется за счет использования смеси газов для выдувания. Преимущества: дает возможность создать фигурный раскрой, края у изделия получаются ровными, без дефектов. После совершения работы не требуется дополнительной обработки, деформация также не происходит. Недостатки: возможность работы только с тонкими листами металла, плохо воздействует на изделия с алюминием.

Плазменная резка: особенности

Ее суть заключается в том, что процесс происходит с помощью смеси газов, которые подаются при большом давлении. В процессе резки материал начинает немного выгорать, а остальная часть вздуваться. Работа проходит под температурой примерно 15-20 тысяч градусов. Благодаря данному качеству можно проводить резку с любыми металлами. Преимущества: универсальность использования, эффективность, высокий уровень точности, экономичность. Недостатки: требует обработки после резки.

Газокислородная резка

Данный способ возможно применить только с металлами, которые обладают не высоким уровнем теплопроводности, также температура горения должна быть меньше, чем плавления. Легированных составов должно быть минимум. Большое количество требований не позволяет назвать метод универсальным.

www.tass-sib.ru

|

Поиск Лекций

Краткие теоретические сведения Резка металла- резкой или разрезанием называют операцию по разделению металла на части. Обзор различных способов разрезания дается в табл.1. Виды работ: разрезание на части сортового металла, труб, листового металла, проволоки, вырезание заготовок из листов, удаление лишнего металла. Инструмент и оборудование для ручной резки: ножовки, ручные ножницы, стуловые и рычажные ножницы, труборезы, кусачки. Достижимая точность: резка — предварительная, заготовительная операция, точность 0,25—0,5 мм. Ручной ножовкой можно разрезать материалы размером до 60—70 мм в поперечном сечении (табл. 2). Р е з к а т р уб Трубы разрезают ножовками и труборезами. В случае резки н о ж о в к о й труба зажимается в тиски между деревянными брусками или в трубные прижимы. Полотно берут с мелким шагом. Ножовку держат горизонтально, по мере врезания слегка наклоняя к себе. В процессе резки труба поворачивается. Для разрезания т р у б о р е з о м трубу зажимают в трубный прижим, на нее надевают труборез и, вращая винт, вдавливают ролик в металл. Качательными движениями рычага ведут резание, все время поджимая ролик. Место реза смазывается машинным маслом. Р е з к а н о ж н и ц а ми Ручные ножницы с прямыми режущими лезвиями применяют для резки листовой и полосовой "стали толщиной до 0,7 мм, листового железа и цветных металлов — до 1,5 мм. Ножницы с криволинейными режущими лезвиями разрезают стальные листы и полосы толщиной до 1,2 мм. Они позволяют вырезать детали с прямолинейными и с криволинейными контурами. Угол раскрытия лезвий при резке 30°. Листы из пластических масс разрезают ручными ножницами, имеющими небольшой зазор между лезвиями (0,1—0,2 мм). Разрезаемый лист необходимо плотно прижимать к столу. Ножницы должны располагаться перпендикулярно к разрезаемому материалу, при перекосе они не режут, а мнут металл. Для разрезания стали толщиной свыше 1 мм, цветных металлов и пластмасс свыше 1,5 мм применяют стуловые и рычажные ножницы. В табл. 3 дается краткий обзор машинных способов резки.

Таблица№1 Основные способы разрезания металла

Основные приемы и правила разрезания металлов Ручной ножовкой

Способы механической резки

Задания 1. Произвести резку листового металла ручными ножницами. 2. Произвести резку листового металла электроножницами. 3. Произвести резку проволоки острогубцами. 4. Произвести наладку ножовки по металлу. 5. Произвести распиловку листового и объёмного металла ножовкой по металлу. 6. Произвести резку листового металла электролобзиком. 7. Произвести резку трубы с помощью трубореза.

Содержание отчета Ответы на контрольные вопросы. Вопросы для самоконтроля 1. Что такое резка металлов? 2. В чем заключается сущность операции разрезания металла острогубцами и ножницами? 3. Какими ручными и механизированными инструментами производят резание металла? 4. Резка острогубцами. 5. Каковы разновидности ручных ножниц, их применение и техника резания? 6. Как устроена ручная ножовка, её назначение? 7. Для чего делается разводка зубьев ножовочного полотна? 8. Какова должна быть рабочая поза и хватка инструмента при разрезании металла ножовкой? 9. Техника резания металла ножовкой. 10. Как осуществляется резка длинных деталей, тонколистовых? Как производиться выпиливание фасонных отверстий? 11. Как устроен труборез и каковы приемы работы с ним? 12. Какие механизированные инструменты применяются при резке металлов? 13. Как устроены электрические ножницы? 14. Техника безопасности при резании металла.

Рекомендуемая литература 1. Покровский Б.С. Евстегнеев Н.А. Общий курс слесарного дела.- М: Издательский центр «Академия»,2016-80с. 2. Макиенко Н.И. Слесарное дело с основами материаловедения. - М: «Высшая школа», 1973. - 464с. 3. Муравьёв Е.М., Молодцов М.П. Практикум в учебных мастерских: Учеб. пособие для студентов пед. ин-тов Ч.1. Обработка металлов / Под ред. Е.М. Муравьёва. - М: Просвещение, 1987. - 272с. 4. Покровский Б.С. Основы слесарного дела: учебник для нач. проф. Образования/Б.С.Покровский .-3-е изд., перераб.-М.:2010.-320с. |

|

poisk-ru.ru

Технические характеристики способов резки металлов

Технические характеристики способов резки металлов

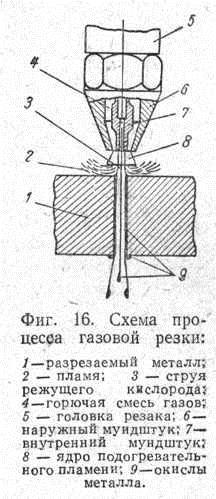

Кислородная резка

Является основным способом разделения металлов, основанным на способности их сгорать в струе кислорода.Принципиальная схема процесса приведена на фиг. 16.

Схема процесса газовой резки

Схема процесса газовой резки

Практически кислородной резке обычным способом поддаются малоуглеродистые и среднеуглеродистые, низколегированные и легированные конструкционные и инструментальные стали. Резка подразделяется на ручную и машинную.Для образования подогревательного пламени используют как газообразные, так и жидкие горючие.С помощью кислородной резки можно вырезать детали любого очертания и формы, скашивать кромки листов под сварку, отрезать прибыли от стальных слитков и отливок, выплавлять поверхностные дефекты в слитках и отливках и т. п.Диапазон разрезаемых толщин — от 5 до 1000 мм и выше. Высокая чистота кромок реза, точность и большая скорость резания определили широкое применение этого способа разделения металла.

Кислородно-флюсовая резка

Этот процесс основан на введении в зону реакции окисления порошкообразного флюса, предназначенного для растворения тугоплавких пленок окислов (Cr2O3, SiO2 и др.). Применяется для металлов, не поддающихся обычному процессу кислородной резки. К числу этих металлов в первую очередь относятся высокохромистые и хромоникелевые жаропрочные и нержавеющие стали, серый чугун, а также цветные металлы и их сплавы.

В качестве флюса используется мелкозернистый железный порошок (размер зерен 0,1—0,5 мм) с добавками порошкообразного феррофосфора, алюминиевого порошка, буры технической, кварцевого песка, окалины и др.Резку можно производить ручным резаком, а также автоматами и полуавтоматами.В качестве горючего применяются газы и жидкости (керосин, бензин).

Дуговая резка

Основана на выплавлении металла теплом электрической дуги. Применяется как вспомогательный способ для грубого разделения металлов. Может производиться как на постоянном токе, так и на переменном угольными (лучше графитовыми) и металлическими электродами с толстыми покрытиями. Резка угольными и графитовыми электродами производится на постоянном токе прямой полярности.Как при угольных, так и при металлических электродах кромки реза получаются грубые, неровные, с наплывами и натеками.При помощи дуговой резки можно разделять любые металлы.

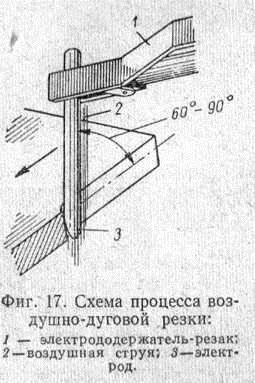

Воздушно-дуговая резка

При этом процессе металл в месте реза выплавляется теплом электрической дуги и выдувается струей сжатого воздуха, подаваемого через сопла резака вдоль электродного стержня (фиг. 17).

Схема процесса воздушно-дуговой резки

Резку производят угольными, графитовыми или (лучше) гра-фито-угольными электродами на постоянном токе прямой полярности. Воздушно-дуговая резка применяется для поверхностной обработки металлов, выплавки дефектов в сварных швах, разделки трещин и т. п., а также для разделительной резки нержавеющей стали, латуни и др.

Дуговая резка неплавящимся (вольфрамовым) электродом в аргоноводородной смеси

Этот способ является весьма эффективным процессом для резки алюминия и его сплавов. Особенностями его являются:1) высокое напряжение на дуге порядка 70 в, для чего требуется специальное оборудование постоянного тока с напряжением холостого хода не ниже 100 в и применение водорода, повышающего напряжение на дуге;2) высокая скорость резки, достигающая 8—10 м/мин при толщине металла 8—10 мм;3) необходимость автоматизации процесса и применения специальной горелки.

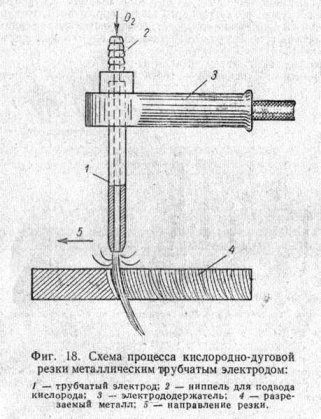

Кислородно-дуговая резка

При этом способе нагрев металла осуществляется электрической дугой, а выжигание его и выдувание продуктов сгорания — струей чистого кислорода. Резка может производиться металлическим трубчатым электродом с подачей кислорода в полость (фиг. 18)

Схема процесса кислородно-дуговой резки металлическим трубчатым электродом

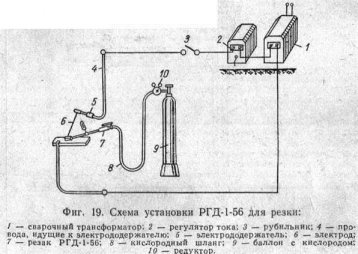

или металлическими электродами с любым покрытием (ЦМ-7, ОММ-5, МЭЗ-04 и др.) при использовании резака РГД-1-56, что схематически показано на фиг. 19,

Схема установки РГД-1-56 для резки

а также угольным электродом с последовательным расположением дуги и кислородного сопла (фиг. 20).

Схема кислородно-дуговой резки с последовательным расположением дуги и кислородного сопла

Схема кислородно-дуговой резки с последовательным расположением дуги и кислородного сопла

Процесс резки угольным электродом может быть использован как для ручной, так и для автоматической резки. Процесс протекает устойчиво при применении графитовых электродов диаметром 6 мм, силе тока 150 а и напряжении на дуге 25 в. При меньшей силе тока наблюдаются обрывы дуги и прекращение процесса.Скорость резки, в сравнении с газовой, может быть увеличена, если чистота кислорода 99,5%. При ухудшении чистоты кислорода (ниже 98%) скорость резания сильно падает.При использовании мощной дуги (200—300 а) и введении в рез железного порошка возможно применение процесса для резки чугуна, аустенитных сталей и цветных металлов.

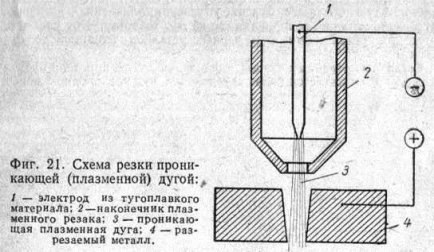

Резка проникающей плазменной дугой

Этот способ резки (см. схему на фиг. 21) является новым мощным средством разделения металлов. Здесь электрическая дуга между вольфрамовым неплавящимся электродом и разрезаемым металлом, сжатая в канале наконечника горелки потоком газов (обычно аргона и водорода), достигает высокой температуры (15 000° К и выше).

Схема резки проникающей (плазменной) дугой

Схема резки проникающей (плазменной) дугой

Высокая температура достигается за счет того, что газ, проходя через столб сжатой дуги, почти полностью ионизируется, превращаясь в плазменную дугу, обладающую высокой концентрацией тепла и сильным плавящим действием. Имея вытянутую форму и малую площадь поперечного сечения, плазменная дуга проникает в глубь металла, расплавляя его на всю толщину. Этот способ применим для резки цветных и черных металлов толщиной до 70 мм и более.Резка легированных сталей плазменной дугой при толщине материала до 40 мм является более эффективной, чем кислородно-флюсовая.

pg-souz27.ru

Основные способы резки металла, плюсы и минусы

Оборудование и оснащение

Металлопрокат используется многими промышленными предприятиями, без него не обходится практически не один строительный процесс. Но важно правильно обработать металл, чтобы он походил под размеры и формы, которые требуются. Для этого используется процесс резки металла. Рассмотрим основные способы и методы резки металла, преимущества и особенности разных способов, процесс и инструменты для каждого вида работы.

Содержание

- 1 Как осуществить резку металла

- 2 Лазерный метод

- 3 Плазменная резка: особенности

- 4 Газокислородная резка

Как осуществить резку металла

Данный процесс происходит только с помощью современного, специального оборудования, которое помогает качественно и быстро создать нужный размер металлического листа. Стоит обратить внимание, что современные технологии позволяют это сделать безопасно, экономично. Осуществлять резку должны только профессионалы, имеющие опыт и навыки в работе. Так, если вам нужна качественная резка металла в Москве, то рекомендуем обратиться к ведущим специалистам в данной области. Они смогут сделать все оперативно, качественно, недорого.

Лазерный метод

Металлопрокат разрезается благодаря воздействию лазерного луча. Он позволяет создать небольшое отверстие на металле, после чего он начинает испаряться. Остальная часть удаляется за счет использования смеси газов для выдувания. Преимущества: дает возможность создать фигурный раскрой, края у изделия получаются ровными, без дефектов. После совершения работы не требуется дополнительной обработки, деформация также не происходит. Недостатки: возможность работы только с тонкими листами металла, плохо воздействует на изделия с алюминием.

Плазменная резка: особенности

Ее суть заключается в том, что процесс происходит с помощью смеси газов, которые подаются при большом давлении. В процессе резки материал начинает немного выгорать, а остальная часть вздуваться. Работа проходит под температурой примерно 15-20 тысяч градусов. Благодаря данному качеству можно проводить резку с любыми металлами. Преимущества: универсальность использования, эффективность, высокий уровень точности, экономичность. Недостатки: требует обработки после резки.

Газокислородная резка

Данный способ возможно применить только с металлами, которые обладают не высоким уровнем теплопроводности, также температура горения должна быть меньше, чем плавления. Легированных составов должно быть минимум. Большое количество требований не позволяет назвать метод универсальным.

thewalls.ru

Резка металла. Основные виды способов

Для того чтобы резать металл для разных целей, используются также и разные способы резки, которые выгодны в первую очередь по экономическим причинам, а также из-за множества современных технологических особенностей.

Для того чтобы резать металл для разных целей, используются также и разные способы резки, которые выгодны в первую очередь по экономическим причинам, а также из-за множества современных технологических особенностей.

В настоящее время благодаря развитию самых передовых технологий удалось добиться больших результатов в области обработки металлов. Благодаря им, из стандартного листа можно создать почти произведение искусства. В этом процессе основная роль отводится именно резке. Для того чтобы резать металл для разных целей, используются также и разные способы резки, которые выгодны в первую очередь по экономическим причинам, а также из-за множества современных технологических особенностей.

Высокоточная http://www.dvk-art.ru/. Методы

Лазерная резка

Это наиболее современный способ резки, который существует на сегодня. При данном способе резки металл прожигается лучом лазера насквозь. Сфокусированный луч позволяет создавать высокую температуру именно в том месте, где происходит его контакт. Вследствие такого соприкосновения металл начинает плавиться, доходя практически до газообразного состояния.

Эта технология обработки произвела революцию в данной сфере. Основным преимуществом лазерной резки является то, что металл в процессе не деформируется, резка происходит с точностью до миллиметра, а сама толщина разреза не превышает нескольких долей миллиметра.

Благодаря компьютерному обеспечению процесса резки, можно делать разрезы любой траектории. Недостатком лазерной резки, к тому же единственным, есть то, что лазером можно раскроить только металл определенной толщины. Основная масса таких станков может резать металл толщиною до двадцати миллиметров.

Благодаря компьютерному обеспечению процесса резки, можно делать разрезы любой траектории. Недостатком лазерной резки, к тому же единственным, есть то, что лазером можно раскроить только металл определенной толщины. Основная масса таких станков может резать металл толщиною до двадцати миллиметров.

Преимущества лазерной резки:

- Подготовка станка к работе, а также ввод данных в компьютер на нем занимает мало времени.

- Экономится материал, так как можно делать раскрой листа металла с минимальным расстоянием между разрезами.

- Детали, которые обрабатываются, не подвергаются механическим нагрузкам, а потому сохраняют свою структуру.

- Не надо обрабатывать края разрезов, так как он получается ровным.

- Большая производительность.

- Высокая точность.

- Возможность нанесения на изделие гравировки.

Гидроабразивная резка

При данном способе резки используется струя воды, смешанной с абразивом. Проходя через отверстие, размеров в несколько десятых долей миллиметра, струя получает скорость, которая выше за скорость звука в несколько раз.

Плюсом такого способа обработки металла есть то, что им можно резать почти любой материал, который есть на сегодняшнее время. При этом материал не деформируется вследствие нагревания, а качество разреза максимально четкое. Абразивным методом обработки можно резать материал толщиной до ста миллиметров.

Не забудь поделиться с друзьями: Загрузка...

Загрузка... u-news.org.ua

Резка металла. Основные виды способов

Для того чтобы резать металл для разных целей, используются также и разные способы резки, которые выгодны в первую очередь по экономическим причинам, а также из-за множества современных технологических особенностей.

Для того чтобы резать металл для разных целей, используются также и разные способы резки, которые выгодны в первую очередь по экономическим причинам, а также из-за множества современных технологических особенностей.

В настоящее время благодаря развитию самых передовых технологий удалось добиться больших результатов в области обработки металлов. Благодаря им, из стандартного листа можно создать почти произведение искусства. В этом процессе основная роль отводится именно резке. Для того чтобы резать металл для разных целей, используются также и разные способы резки, которые выгодны в первую очередь по экономическим причинам, а также из-за множества современных технологических особенностей.

Высокоточная http://www.dvk-art.ru/. Методы

Лазерная резка

Это наиболее современный способ резки, который существует на сегодня. При данном способе резки металл прожигается лучом лазера насквозь. Сфокусированный луч позволяет создавать высокую температуру именно в том месте, где происходит его контакт. Вследствие такого соприкосновения металл начинает плавиться, доходя практически до газообразного состояния.

Эта технология обработки произвела революцию в данной сфере. Основным преимуществом лазерной резки является то, что металл в процессе не деформируется, резка происходит с точностью до миллиметра, а сама толщина разреза не превышает нескольких долей миллиметра.

Благодаря компьютерному обеспечению процесса резки, можно делать разрезы любой траектории. Недостатком лазерной резки, к тому же единственным, есть то, что лазером можно раскроить только металл определенной толщины. Основная масса таких станков может резать металл толщиною до двадцати миллиметров.

Благодаря компьютерному обеспечению процесса резки, можно делать разрезы любой траектории. Недостатком лазерной резки, к тому же единственным, есть то, что лазером можно раскроить только металл определенной толщины. Основная масса таких станков может резать металл толщиною до двадцати миллиметров.

Преимущества лазерной резки:

- Подготовка станка к работе, а также ввод данных в компьютер на нем занимает мало времени.

- Экономится материал, так как можно делать раскрой листа металла с минимальным расстоянием между разрезами.

- Детали, которые обрабатываются, не подвергаются механическим нагрузкам, а потому сохраняют свою структуру.

- Не надо обрабатывать края разрезов, так как он получается ровным.

- Большая производительность.

- Высокая точность.

- Возможность нанесения на изделие гравировки.

Гидроабразивная резка

При данном способе резки используется струя воды, смешанной с абразивом. Проходя через отверстие, размеров в несколько десятых долей миллиметра, струя получает скорость, которая выше за скорость звука в несколько раз.

Плюсом такого способа обработки металла есть то, что им можно резать почти любой материал, который есть на сегодняшнее время. При этом материал не деформируется вследствие нагревания, а качество разреза максимально четкое. Абразивным методом обработки можно резать материал толщиной до ста миллиметров.

strojdomsam.ru

Как выбрать способ резки металла? Основные способы

Какой бы способ металлообработки вы ни выбрали, доверяйте его исполнение только профессиональным компаниям. В таких технологических процессах важен большой опыт и современное оборудование. В противном случае неизбежны ошибки и финансовые потери.

Из этой статьи вы узнаете особенности наиболее популярных способов резки металла, а также сможете подобрать для себя подходящий вариант.

Это столетний метод обработки металл. Сначала заготовку разогревают до температуры больше 10 000 градусов по Цельсию, а затем на нее воздействует поток кислорода. Из канала реза выдуваются оксиды, которые появляются в результате сгорания материала в кислородной струе.

Однако этот способ подходит далеко не для всех металлов, процесс слишком долгий, а рез получается неровным.

Этот метод предполагает использование стуловых ножниц. Он позволяет получать полосы металла или простейшие по формам детали. С его помощью невозможно создать заготовки сложных конфигураций или обработать сплавы с большим содержанием титана, кремния и хрома.

Заготовку плавят с помощью ионизированного воздуха, который нагревают электродугой до высоких температур и выдувают из реза струей. Этот метод нельзя использовать для высокопрочных сплавов толщиной более 25 миллиметров, а при осуществлении резки деталь требует дополнительной обработки.

С помощью узконаправленного луча света высокой интенсивности, металл плавится и нагревается, происходит раскрой заготовки. Остальные участки не повреждаются, так как температурное воздействие на все изделие минимально.

Применяя этот метод, можно обрабатывать различные металлы и сплавы, а также создавать криволинейные и фасонные детали большой точности и сложности. Срез получается чистым и ровным, сам материал не деформируется, радиус кривизны и количество отходов минимально.

Проводится на специальных станках ручного и полуавтоматического типа управления. С ее помощью можно получить только прямые срезы, а обработка доступна для изделий, вписывающихся в ограниченный размерный диапазон.

На металл воздействует струя воды, совмещенная с абразивом (обычно с гранитной крошкой). Поток имеет давление до 5000 атмосфер и позволяет с высокой точностью провести разрез. Однако стоимость выполнения процедуры крайне велика.

atl-met.ru