Портативные плазменно-водяные аппараты. Плазменный резак на воде

Плазменная резка водой. Использование водяного стола

11 Июля 2017

Для начала разберём, как используют воду в плазменной резке и зачем.

Способ первый. Водяной стол, лист металла находится на уровне зеркала воды либо в нескольких мм от него.

Преимущества:

- Во время резки вода бурлит и контактирует с металлом, кромкой реза, тем самым охлаждая их, следовательно, снижает термические деформации стали, уровень закалки. Окалина практически отсутствует.

- Степень сгорания активных элементов на кромке снизится, следовательно, кромка будет иметь больший блеск, свойственный стали, а так же снизится степень насыщения кромок газами, в итоге сварной шов таких кромок будет более крепким и надёжным

- Дым при этом на 95% и более будет удержан в воде. Если Ваше производство находится в жилом секторе, и за любые выбросы дыма в Ваш адрес поступают требования прекратить их, водяной стол одно из решений.

Подробнее о комплектации установок плазменной резки AMN Group водяными столами узнайте у наших специалистов 8 800 700 29

Недостатки:

- Сталь быстро покрывается поверхностной коррозией, в дальнейшем потребуется проводить тщательную пескоструйную, дробеструйную, иную механическую обработку поверхности перед покраской (организовать участок абразивной подготовки поверхности и окраски изделия порошковыми красками Вам помогут специалисты AMN Group).

- Появляется потребность в удалении воды, во время резки вода становится тёмной, масляной, кислой жидкостью и её периодически нужно менять.

- Чтобы заготовки упавшие между оребрением не приходилось искать в толще воды, под рёбрами координатного стола устанавливается мелкая сетка, которую потребуется относительно часто очищать от упавших изделий, что займёт время и снизит производительность.

Способ второй. Водяной стол, лист металла находится под водой на несколько мм (не все системы могут производить поджиг дуги под водой).

Преимущества:

- При резке под водой улучшится качество кромок, вода ограничивает расширение дуги, тем самым снижая скос кромки. Окалина отсутствует.

- Расходные материалы будут так же меньше нагреваться, что не значительно увеличит их срок службы.

- Уровень шума будет значительно снижен, в несколько раз.

Все преимущества присущие первому варианту, присущи и второму.

Недостатки те же.

Способ третий. Использование воды в качестве защитного газа. Иными словами данный процесс называется резка в водяном тумане. В этом случае водяной стол может и не использоваться, т.к. расход воды не столь большой и её большая часть испарится.

Преимущества:

- Вода подаётся тонкой защитной пленкой, ограничивая расширение плазмы, скос (конусность) реза сводится к минимуму, плазменная дуга становится более плотной и концентрированной.

- Вдобавок, вода под действием высокой температуры превращается в пар, после чего диссоциирует на кислород и водород – это происходит очень быстро, чем более полно происходит распад пара, тем более плотной и концентрированной становится дуга. К тому же расширяясь пар имеет большую несущую массу, в большей степени выдувается расплавленный металл, следовательно окалины практически отсутствует.

Недостатки отсутствуют.

Одну из таких систем плазменной резки компания Hypertherm выпустила в начале 2017 году – XPR300 с газовой консолью VantedWaterInjection. Специалисты AMN Group имеют опыт производства портальных машин термической резки с системами XPR300 и предоставят Вам подробную техническую консультацию, предоставив индивидуальное решение Ваших производственных задач.

Подведём итоги в таблице.

|

Параметры сравнения по 3 бальной шкале |

Резка, лист на уровне зеркала воды |

Резка, лист под водой |

Резка в водяном тумане VantedWaterInjection |

|

Снижение деформации стали |

2 |

3 |

3 |

|

Снижение уровня закалки кромок |

2 |

3 |

3 |

|

Снижение уровня шума |

1 |

3 |

2 |

|

Снижение уровня газонасыщения кромок |

2 |

3 |

3 |

|

Блеск кромок реза |

3 |

3 |

3 |

|

Снижение конусности кромки (скоса) |

0 |

2 |

3 |

|

Снижение количества окалины |

3 |

3 |

3 |

|

Количество бесспорных недостатков |

3 |

3 |

0 |

Желаете увидеть фото и видео резки черной, нержавеющей стали или алюминия на оборудовании AMN Group, звоните 8 800 700 2931.

Наши специалисты ежедневно совершенствуют свои знания в сфере раскроя металла и его окраски, у нас Вы всегда сможете получить подробную консультацию и информацию о нашем оборудовании.

К списку новостей

amntech.ru

Водяная плазма – режет, варит и паяет – Основные средства

А. Лабунский

Российскими специалистами создан ручной многофункциональный водо-плазменный прибор «Мультиплаз-2500». Такой инструмент найдет широкое применение, в том числе и на автотранспортных предприятиях.

|

Известно, что газорезные и газосварочные работы – одно из наиболее трудоемких и «узких» мест в металлообработке. Не составляет исключения и проведение таких работ в ремонтных зонах автотранспортных предприятий и управлений механизации. Это и понятно. Ведь нередко стационарные сварочные посты в цехах так загружены, что самоходные машины в ожидании ремонта находятся в простое лишние 2 – 3 дня, а то и больше. Сами по себе сварочные работы довольно сложны. Их проведение требует недешевого и громоздкого оборудования, а также высокой квалификации рабочего, да и экологическая сторона этой операции, что называется, «оставляет желать»...

Все эти трудности могут остаться в прошлом, если использовать отечественную новинку – ручной многофункциональный термоплазменный инструмент, разработанный на московском предприятии «МУЛЬТИПЛАЗ». Его «рабочим телом» является самая обычная вода. Точнее, водяной пар, находящийся в состоянии плазмы.

«Мультиплаз-2500», так назвали новинку разработчики, умеет многое – резать металлы и неметаллы, сваривать алюминий, медь, чугун, сталь и ее сплавы, осуществлять процессы пайкосварки, очищать металл от ржавчины, паять... Для этого нужно всего лишь залить полстакана воды в корпус горелки и включить аппарат в электросеть. Высокотемпературная водяная плазма, которая вырывается тонкой струей из «дула» пистолета, позволяет легко и быстро выполнять перечисленные операции.

«Водяной пар, – рассказывает технический директор ОАО «МУЛЬТИПЛАЗ» Александр Апуневич,– представляет собой идеальную плазмообразующую среду. Он является экологически чистым, взрывобезопасным и широкодоступным рабочим веществом, благоприятно влияющим на санитарно-гигиенические условия труда.

При образовании плазмы (ионизации) воды образуется два объема ионов водорода и один объем ионов кислорода. Диссоциация водяного пара на водород и кислород начинается уже при температуре 1 500оК и при 2 300°К составляет 1,8%. Основная масса водяного пара диссоциирует при 4 000оК. Дальнейшее повышение температуры способствует ионизации водорода с поглощением значительного количества тепла. Соответственно при рекомбинации в области анода (изделия) высвобождается большое количество энергии, способствующей интенсификации процесса плавления металла.

При высоких температурах, которые имеют место в зоне плазменной струи, водяной пар может также диссоциировать на водород и гидроксил (ОН). Последний не растворяется в металле, являясь высокоустойчивым химическим соединением, способствующим большей коррозионной стойкости обрабатываемой поверхности сталей».

|

Запуск аппарата производится нажатием кнопки управления подвижным катодом. Между катодом и соплом-анодом возникает электрическая дуга. При этом выделенной теплоты достаточно, чтобы превратить окружающую воду в пар. С ростом давления пар, вырываясь из сопла-анода, «обжимает» электрическую дугу, центрируя ее относительно выходного отверстия. Образование плазмы обеспечивается за счет энергии электрического разряда в ионизационной камере.

Возможности применения плазмоинструмента весьма широки. Такой «резак» способен разрезать любой известный на земле негорючий материал, в том числе (в отличие от газосварки) нержавеющую и высоколегированную сталь, алюминий, титан и другие металлы, а также кирпич, бетон, кварцевое стекло, керамику...

Особенно эффективен плазмоинструмент при резке стали и ее сплавов. Благодаря очень высокой температуре концентрированной плазменной струи прогрев металла происходит только в узкой зоне разреза. А это заметно повышает качество резки: почти отсутствуют температурные деформации металла, сохраняются его физические и конструкционные характеристики, в частности, такая важная, как упругость. Толщина разрезаемого стального листа – от 0,5 до 8 – 10 мм.

Для высококачественной сварки ответственных соединений алюминия, меди, чугуна, латуни, а также любых марок обычных и углеродистых сталей вода (рабочее тело) заменяется на 40%-ную спиртовую смесь, являющуюся идеальной защитной средой для сварочной ванны.

И здесь аппарат проявляет себя с самой лучшей стороны. Сварку плазмоинструментом можно проводить и встык, и точками, и внахлест. Во всех случаях шов получается прочным и почти без окалины. При этом усадка свариваемого металла минимальная, а после приобретения некоторого опыта работы с инструментом шов получается настолько ровным и качественным, что последующей рихтовки может и не потребоваться.

Возможности плазмоинструмента особенно полно проявляются в практике ремонтно-механических предприятий и, в частности, автотракторных станций, различных мастерских технического обслуживания. «Мультиплаз-2500» позволяет выполнять с высоким качеством резку любых материалов, а также сварку черных и низколегированных сталей (до 8 мм), чугуна. Аппаратом можно проводить пайку и пайко-сварку черных и цветных металлов, а также их сплавов в самых разных сочетаниях, выполнять очистку поверхности металла от ржавчины, термообработку негорючих поверхностей, закалку режущих кромок и т.д. Может он, в случае необходимости, использоваться даже как «огнетушитель». При локальном возгорании небольшой площади достаточно отключить электропитание прибора и направить сопло на место возгорания – струя водяного пара быстро загасит пламя.

|

Плазмоинструмент безупречен в экологическом отношении и безопасен в эксплуатации. Не произойдет ничего страшного даже при касании соплом-анодом разрезаемого металла. А это позволяет использовать при работе различные приспособления, такие как линейки, лекала, трафареты. Так что даже новичок может выполнить разрез высокого качества.

Аппарат, размещается в наплечной сумке сварщика благодаря миниатюрным размерам и небольшому весу (вес горелки всего 700 г, блока питания 5,5 кг), а также отсутствию тяжелых и громоздких баллонов, тележек, шлангов – всего, что обычно сопутствует газосварочным работам.

«Мультиплаз-2500» очень эффективен при монтаже и последующем ремонте трубопроводов разного назначения, систем отопления и сантехники, энергосистем, а также при проведении кровельных работ, при ремонте холодильников, кондиционеров, различных вентиляционных систем и т.п. Портативный и удобный в работе, этот инструмент, как показывает практика, окупается очень быстро. Особенно в условиях авторемонтных предприятий, станций технического обслуживания. Ведь здесь миниатюрный аппарат можно использовать практически везде, не занимая «дефицитных» установочных мест, которых сегодня так не хватает на АТП.

Аппарат прошел государственную сертификацию. На недавно состоявшейся выставке «Эврика» в Брюсселе новые разработки ученых и специалистов ОАО «МУЛЬТИПЛАЗ» удостоены двух золотых медалей. А на Всемирном Женевском салоне изобретений аппарат получил золотой «Гран-при» – наивысшую награду салона.

os1.ru

выбор аппарата для воздушно плазменной резки, станки и портативное оборудование

Договоримся-ка сразу. Если вас интересуют вопросы, касающиеся сварки в бытовых или кустарных условиях, то вам эту статью можно не читать. Плазменный резак – не детский сад и никоим образом не домашний инструмент. Если работы простые и разовые, можно поработать болгаркой.

Но уж если технические задачи стоят серьезные, а объемы работ огромные, то без резака для плазменной резки будет сложно. Это любимый инструмент в машиностроении всех профилей и многих других серьезных отраслях, где нужны «кройка и шитье» из металла.

Виды плазменных резаков

Все зависит от того, какие у вам планы, и где вы собираетесь работать. Дело в том, что плазморезы отличаются высокой вариативностью моделей. Они отличаются друг от друга не только эстетически, но и конструктивно: у них, к примеру, разные виды поджига электрической дуги и разные системы охлаждения.

Плазморезы могут быть переносными, могут представлять из себя целые портальные установки. Есть модели шарнирно-консольного типа, встречаются установки с приводом координатного вида. Особое место занимают аппараты с программным управлением.

Все резаки можно разделить следующим образом:

- Аппараты для работы в среде инертных и защитных газов: водорода, гелия и, конечно же, аргона.

- Резаки, функционирующие в среде окислительных газов – газов, которые насыщены кислородом.

- Резаки для работы с различными смесями.

- Для использования в стабилизаторах.

- Резаки с магнитной стабилизацией.

Принцип работы плазменной резки.

Классификация по виду потребляемой энергии:

- Бытовые резаки, которые подключаются к сети с напряжением 220 В.

- Профессиональные или промышленные, работающие только от сети с напряжением 380 В.

Следует учитывать, что даже бытовой плазменный резак с самыми скромными показателями мощности нужно проверить с подключением к общей сети: нагрузка сети будет очень серьезной. К тому же к резаку часто подключается компрессор для охлаждения. Его совсем немаленькую мощность также нужно учитывать при подключении.

Еще один критерий делит плазморезы ровно на две группы:

Резаки инверторного типа

отличный инструмент эконом-класса, который способен резать металл толщиной до 30-ти мм. Их используют чаще в быту и в малых мастерских. Энергопотребление у них весьма скоромное, они компактны: небольшого веса и изящных габаритов.

Большинство моделей являются переносными или ручными аппаратами. С их помощью можно работать в труднодоступных местах. Дополнительное преимущество – неплохой коэффициент полезного действия — выше на 30%.

Плазморезы трансформаторного типа

Они стоимостью подороже. Это больше походе на станок плазменной резки, как большой короб на колесиках. Режут металл с серьезной толщиной – вплоть до 80-ти мм. Они значительно тяжелее и больше по габаритам, чем инверторные.

Эти вес и размеры можно простить за большую надежность: обычно они не выходят из строя при скачках напряжения в сети, что чрезвычайно актуально для некоторых регионов. Продолжительность бесперебойного включения у этих аппаратов фантастическая – вплоть до 100%.

Это означает, что трансформаторный резак может работать весь день без перерыва. Кроме большого веса и крупных габаритов у этого вида аппаратов есть еще один недостаток: высокое потребление энергии. Как говориться, большому кораблю большое плавание.

Плазменные резаки можно разделить по виду контакта:

- Контактные, которые имеют контакт с металлом. Режут детали с толщиной не больше 18-ти мм.

- Бесконтактные, которым под силу резка металлов практически любой толщины.

Контактная плазменная резка

Это выглядит следующим образом: электрическая дуга соединяет плазмотрон и поверхность разрезаемой металлической детали, иными словами – дуга прямого действия. Вектор этой дуги всегда совмещается с потоком плазмы, выходящим из сопла под большим давлением с высокой скоростью.

Схема режущего плазмотрона.

Раскаленный воздух представляет из себя плазму, он давит на дугу и сообщает ей режущие свойства. Если учесть высочайшую температуру на уровне 3000°С, происходит то самое механическое воздействие на металл, которое называется резкой.

Данный тип резки используется в работе с высокопроводными металлами. Преимущественно это детали с неправильными контурами, трубы, прутки, металлические полосы и уголки, различные отверстия в заготовках и т.д.

Бесконтактная плазменная резка

Здесь режущим инструментом является струя из плазмы, идущая из сопла с огромной скоростью. Что же касается дуги, то она формируется между наконечником плазмотрона и электродом.

Эта технология применяется в работе с материалами, которые плохо проводят ток. Это неметаллы, к примеру, камень.

Еще один принцип классификации резаков на аппараты ручной или машинной резки.

Ручные воздушно-плазменные резаки

Это самые демократичные модели и по цепне, и по сфере применения. Нельзя сказать, что они стали эдакими домашними котиками для резки новогодней фольги, но в автомастерских, к примеру, они стали широко использоваться для резки деталей самого разного калибра.

Производительность у них не бог весть какая прежде всего потому, что резак находится в руках у оператора, которому приходится держать его на весу и вести по линии разреза. Понятно, что об идеальной точности и ровности разреза говорить не приходится.

Чтобы исправить это, можно использовать специальный упор. Этот упор размещают на сопле, придавливают к поверхности заготовки и таким образом ведут резак по линии разреза.

Стоимость ручного плазменного резака зависит от их функциональных возможностей, включая применяемую силу тока и максимальную толщину металла, которую можно будет с их помощью разрезать.

На рынке появились чрезвычайно интересные универсальные модели, с помощью которых можно как резать, так и варить металлические детали. Стоят они недешево, но вполне приемлемо: около 500 USD. Заметить такие модели можно с помощью маркировки.

Аппараты плазменной резки машинного типа

Данные модели практически всегда снабжены программным обеспечением, благодаря которому участие оператора из процесса исключено. Понятно, что сразу же повышаются производительность и общая эффективность работы аппарата. Ну а главная фишка – идеальная точность резки.

Дополнительный бонус от машинного резака – отсутствие какой-либо необходимости обрабатывать края после резки, они и так идеальные.

Для начала работы вводится схема, по которой будет произведена любая форма или фигура резки.

Режимы плазменной резки.

Стоимость машинных устройств на несколько порядков выше, чем у ручных аппаратов плазменной резки. Данные аппараты состоят из мощных трансформаторов и технического стола в виде ровной поверхности с направляющими.

Цена зависит от комплектующих, габаритов и функциональности программного обеспечения. Так или иначе стоимость любой машинной модели будет находиться в диапазоне 3000 – 20000 USD.

Водно-плазменные резаки

Помимо аппаратов воздушно-плазменной резки существуют и модели водно-плазменного типа. В этом случае вода играет роль охладителя, а плазму образует не воздух, а водяной пар.

Устройства воздушно-плазменной резки – отличная опция благодаря низкой цене и компактности, но у них есть существенный недостаток – ограничения в толщине разрезаемого металла, этот лимит составляет всего 80 мм.

А вот мощность водно-плазменных резаков намного выше, и поэтому позволяет работать с массивными деталями. Если говорить о пресловутой стоимости, то да, эти модели дороже.

Принцип работы у них совсем другой. Вместо воздуха под давлением используется водяной пар. При таком раскладе не нужен компрессор для воздуха, не нужны баллоны с газом – водяной пар отлично справляется со всеми задачами самостоятельно.

Дело в том, что по консистенции водяной пар значительно более вязкий, чем воздух. В результате этой «счастливой» вязкости водяного пара нужно намного меньше.

При прохождении через плазмотрон электрической дуги в него подается вода, которая мгновенно начинает испаряться. Пар ионизируется под действием загоревшейся электрической дуги и рабочей жидкости, которая поднимает катод полюса с минусом от катода полюса сопла с плюсом.

Одна из самых известных моделей водно-плазменного типа – аппарат «Горыныч» со стоимость примерно 800 USD.

Физика процесса плазменной резки

Чтобы аппарат плазменной резки работал, нужны всего лишь воздух и электрическая энергия. На режущую часть аппарата подается ток с высокой частотой. В результате в плазмотроне формируется дуга с очень высокой температурой: около 8000°С.

Разновидности плазменных резаков.

Туда же, в плазмотрон, поступает и проходит через раскаленную дугу воздух в сжатом состоянии, который впоследствии ионизируется. В результате этот воздух становится отличным проводником тока, он становится той самой плазмой.

Плазма под большим давлением выходит из сопла и разогревает металлическую деталь до начала плавления. Расплавленный металл частицами выдувается воздухом, выходящим из сопла под большим давлением. Это и есть та самая резка металла.

Скорость потока плазмы зависит от расхода воздуха: если его увеличить, скорость потока плазмы повысится. При силе переменного тока в 250 А скорость плазменного потока составляет примерно 800 м/сек.

Как устроен аппарат плазменной резки?

Главные элементы аппаратов плазменной резки металла – плазмотрон, источник электропитания и так называемый кабель-шланговый пакет для соединения с компрессором. В качестве источника питания могут быть использованы инвертор или трансформатор.

Плазмотрон

Это главная часть аппарата плазменной резки. В свою очередь, он состоит из сопла, электрода и изолятора. По своей форме это корпус с камерой цилиндрической формы и малым выходным каналом, в котором формируется дуга. Электрод находится с тыла камеры, его функция – возбуждение дуги.

Электроды

Это специальные расходники, сделанные именно для резки металла. Чаще их производят из циркония, тория или гафния. Самые распространенные – из гафния.

С бериллием и торием нужно быть поосторожнее – эти элементы обладают радиоактивным компонентом.

Все эти элементы отличаются тем, что на их поверхности формируются оксиды с тугоплавкими свойствами. Эти оксиды как раз и защищают электрод от разрушения.

Розжиг или возбуждение дуги напрямую между электродом и металлической заготовкой произвести сразу трудно. Поэтому первым делом разжигается промежуточная дуга между электродом и плазмотроном. Затем воздух под давлением проходит чрез дугу, ионизируясь и нагреваясь.

Схема устройства плазменного резака.

В итоге объем этого воздуха повышается в объеме во много раз, он превращается в поток плазмы. Плазма вырывается из суженого конца сопла с огромной скоростью и высочайшей температурой вплоть до 30000°С.

Такому потоку все по силам, в дополнение ко всему он обладает очень высокой теплопроводностью – практически такой же, как у металла заготовки, которую нужно резать.

Настоящая дуга – та самая, которая нужна, формируется при выходе плазмы из сопла плазмотрона. Теперь именно эта рабочая дуга является главным режущим фактором.

Сопло плазмотрона

Различается по диаметру, от которого будут зависеть функциональные возможности всего аппарата. Прежде всего эта зависимость касается объема ионизированного воздуха, выходящего из сопла: именно им обусловлены главные характеристики резака – скорости работы и охлаждения, ширина шага реза.

Чаще встречаются сопла с малым диаметром, не превышающим 3-х мм. Зато длина сопла больше – около 10-ти мм.

Защитные газы

Прежде всего эти газы образуют плазму, их даже называют плазмообразующими. Такие газы используются только в мощных промышленных аппаратах для резки толстых металлов. Чаще это гелий, аргон, азот и их различные смеси. Кстати, кислород сам по себе также является защитным и плазмообразующим газом. Он используется в резаках небольшой мощности для резки металлов не толще 50-ти мм.

В плазмотроне расходными материалами являются сопло и электроды. Их нужно менять в положенных сроки.

Преимущества метода плазменной резки

Плюсы этих устройств нужно хорошо знать, равно как и минусы, без которых не обходится ни одно техническое приспособление.

Прежде всего помним, что скромные бытовые задачи по резке металла вполне можно реализовать с помощью обычной болгарки и не заморачиваться с дорогим и непростым плазменным оборудованием.

Плазменный резак обладает следующими положительными свойствам:

- Высокая скорость рабочего процесса. Если сравнить ее с газовой горелкой, то скорость резки выше в шесть раз. Быстрее в природе только лазерная резка.

- Большая толщина металла, который он способен резать в отличие от болгарки.

- Плазменному резаку под силу любой тип металла. Для этого важно знать и верно выставлять необходимые режимы согласно спецификациям.

- Непродолжительные и несложные подготовительные работы. Не нужна зачистка поверхностей.

- Уникальная точность и ровность среза. Нет никаких наплывов, не нужны специальные упоры.

- Отсутствие каких-либо дефектов и деформаций металла благодаря невысокой температуре общего нагрева.

- Способность аппарата производить срезы любой формы, включая фигурные.

- Высокая безопасность процесса: нет баллонов с газом.

Чертеж устройства плазменного резака.

Недостатки плазменного резака:

- Высокая стоимость аппарата.

- Нет возможности резки одновременно несколькими резаками.

- Строгие требования к положению инструмента: плазма должна быть строго перпендикулярной поверхности заготовки. Сегодня выпускаются продвинутые аппараты, способные работать под углом от 20-ти до 50-ти градусов, но они еще дороже.

- Ограничение толщины разрезаемого металла – примерно до 10-ти с. В сравнении кислородная горелка режет металл толщиной в полметра.

При всех, казалось бы, значительных минусах плазморезы очень популярны. В небольших мастерских работают ручными моделями, которых предлагается на рынке огромное множество. Сегодня плазменная резка перестала быть недоступным элитарным методом работы.

Плазменный резак своими руками

Сразу заметим, что плазменной резки не обязательно быть профессиональным сварщиком, опыт в сварке здесь не нужен. Если вы задумали сделать такой аппарат своими руками, примите к сведению, что у вас появится возможность идеально резать кроме металла другие материалы: пластик, дерево, керамику и пр.

Плазменный резак – дорогое удовольствие даже в виде самых простых ручных моделей, поэтому сделать самодельный аппарат имеет смысл: овчинка выделки стоит.

Единственное, что нужно купить – это источник питания и сопло. Если вы все сделаете правильно, ваш аппарат не будет уступать заводским экземплярам по своим рабочим качествам.

Для образования плазмы нужен воздух, а для системы охлаждения нужна вода или тосол, которые заливаются в специальную емкость.

Стержень нужно брать вольфрамовый., с его помощью будет формироваться электрическая дуга. Все комплектующие всегда имеются в хозяйственных магазинах. Собрав все необходимое оборудование для плазменной резки металла, аппарат производится по схемам, которые представлены в сети в большом количестве.

Какой резак выбрать

Начнем с факта, известного любому сварщику, который распространяется и на плазменную резку: чем выше сила тока, тем выше скорость рабочего процесса. Есть и другие параметры, которые следует учитывать при выборе инструмента для своей работы.

Толщина и тип металла – один из главных критериев. В сети можно найти множество табличного материала с техническими характеристиками плазменных резаков в зависимости от них. К примеру, чтобы с успехом резать медный лист толщиной в 2 мм, вам понадобится устройство с допустимой силой тока в 12 А.

Важным правилом является обязательный «запас» силы тока: покупать резак помощнее, чем указывается в таблицах. Дело в том, что табличные параметры – это максимальные цифры, с этими значениями аппарат может работать лишь непродолжительное время.

Схема работы плазменного резака.

Грамотнее всего выбор по трем критериям: скорости рабочего процесса, времени резки и мощности.

- Нужная рабочая мощность определяется с учетом толщины планируемого металла и его вида. К примеру, мощность в 90А позволит резать металл толщиной до 30-ти мм.

- Если металл толще, нужно выбирать резак с мощностью в диапазоне 80 – 180А.

- Диаметр сопла и выбор типа потока всегда зависит от типа разрезаемого металла.

- Важными параметрами выбора станка плазменного резака являются также номинальное первичное напряжение и сила тока.

- Нужно решить, какой тип аппарата вам нужен – универсальный или специального назначения.

- Проверка адекватности аппарата к электрической сети обязательна: можно ли его подключать к общей сети или нужна профессиональная с другим напряжением. Аппараты попроще работают только при 220 или 380В, фазы питания могут быть одно- и трехфазными.

- Скорость резки металла измеряется в см/мин.

- Еще один важный и показательный критерий – способность резака работать непрерывно в течение долгого времени, иными словами – продолжительность работы без перерыва. Если она указана как 50%, это значит, что аппарат после 5-ти минут непрерывной резки должен быть выключенным также 5 минут.

Полезные советы по покупке и уходу

Особенности выбора и ухода за резаком:

- Если есть выбор, всегда останавливайтесь на тех моделях, у которых есть евроразъем.В этих моделях не будет никаких проблем с подключением или удлинением кабель-шлангового пакета и других элементов между собой.

- На расходных материалах не экономим.Только качественные будут работать на идеальный рез и долговечность резака. Быстрее всего изнашиваются сопло и катод, следовательно, за стоянием этих элементов нужно следить с особой тщательностью.

- Резак – это резак, поэтому правила безопасности в данном случае имеют железобетонный характер.Нужно иметь защитный щиток, специальные очки. Имейте в виду, что плазменная резка – это брызги расплавленного металла. Поэтому вам не помешают и перчатки, и даже защитная обувь.

- Работа на максимальной мощности предопределяет последующую остановку в работе.Одна из важнейших технических характеристик станков плазменной резки металла – продолжительность их работы без перерыва.

- Если в вашем доме старая проводка, обязательно проверьте, как «подружится» ваш новый резак с вашей старой сетью.Скорее всего, дружбы не выйдет, это нужно принять во внимание.

tutsvarka.ru

Плазмотрон с водяным охлаждением (плазморез на воде)

Плазмотрон с водяным охлаждением является наиболее распространенным приспособлением для плазменной резки. Теплоемкость воды по сравнению с воздухом или газами намного выше и ее применение в качестве охладителя гораздо эффективнее. Поэтому если вы еще не выбрали оборудование, оптимальным решением будет купить плазморез водяной.

Зачем нужно охлаждение оборудования?

Каждое устройство плазменной резки оборудовано системой охлаждения. Она позволяет предотвратить нагревание и расплавление основных элементов оборудования под воздействием высокотемпературной дуги. Так, аппараты небольшой мощности (с рабочим током до 100 А) могут охлаждаться воздухом, но при более высоких параметрах обязательно применение охлаждающей жидкости.

Основные источники тепла в системе плазмореза на воде или любом другом охлаждающем агенте:

- Силовые кабели в шланг-пакете – они проводят большое количество тока, а их сечение относительно небольшое. Поэтому провода выделяют просто огромное количество тепла, которое необходимо отводить для предупреждения расплавления.

- Электрод – с его поверхностью соединяется плазменная дуга. В результате на небольшую металлическую часть воздействует большое количество энергии. Поэтому по задней стороне электрода непрерывно циркулирует охлаждающая жидкость.

Также высоким тепловым нагрузкам подвержены сопло и другие детали плазменного резака на воде. Поэтому правильная работа охлаждающей системы является гарантией более продолжительного эксплуатационного ресурса основных расходных элементов оборудования.

Как охлаждается плазменный резак?

Изначально жидкость внутри плазмотрона с водяным охлаждением контактирует с электродом. Отверстие малого диаметра для потока охладителя способствует высокой скорости его протекания по задней стенке электрода, а значит и более эффективному отведению теплоты.

Затем хладагент протекает обратно в корпус резака и через другой канал к соплу. После жидкость возвращается в охлаждающее устройство. Принципиальная схема этого процесса представлена ниже:

Компания «ПУРМ» является производителем надежных в эксплуатации водяных плазморезов. У нас вы можете подобрать и купить подходящее по цене и рабочим характеристикам устройство с эффективной охлаждающей системой.

www.purm.ru

Способы плазменной резки. Горение плазмы.

Способы плазменной резки постоянно улучшаются. Основная цель, которая ставится при проработке усовершенствований, состоит в уменьшении загрязнения окружающей среды, повышении производительности резки и в улучшении качества кромки реза. Конечной целью является создание двух плоскопараллельных ровно обрезанных поверхностей, которые перед передачей их на следующий этап технологической цепочки требуют минимальной окончательной обработки, либо вовсе в ней не нуждаются.

В зависимости от того, какой материал требуется разрезать, какова толщина этого материала, а также исходя из характеристик, обеспечиваемых источником питания, делается выбор из многочисленных вариантов выполнения плазменной резки.

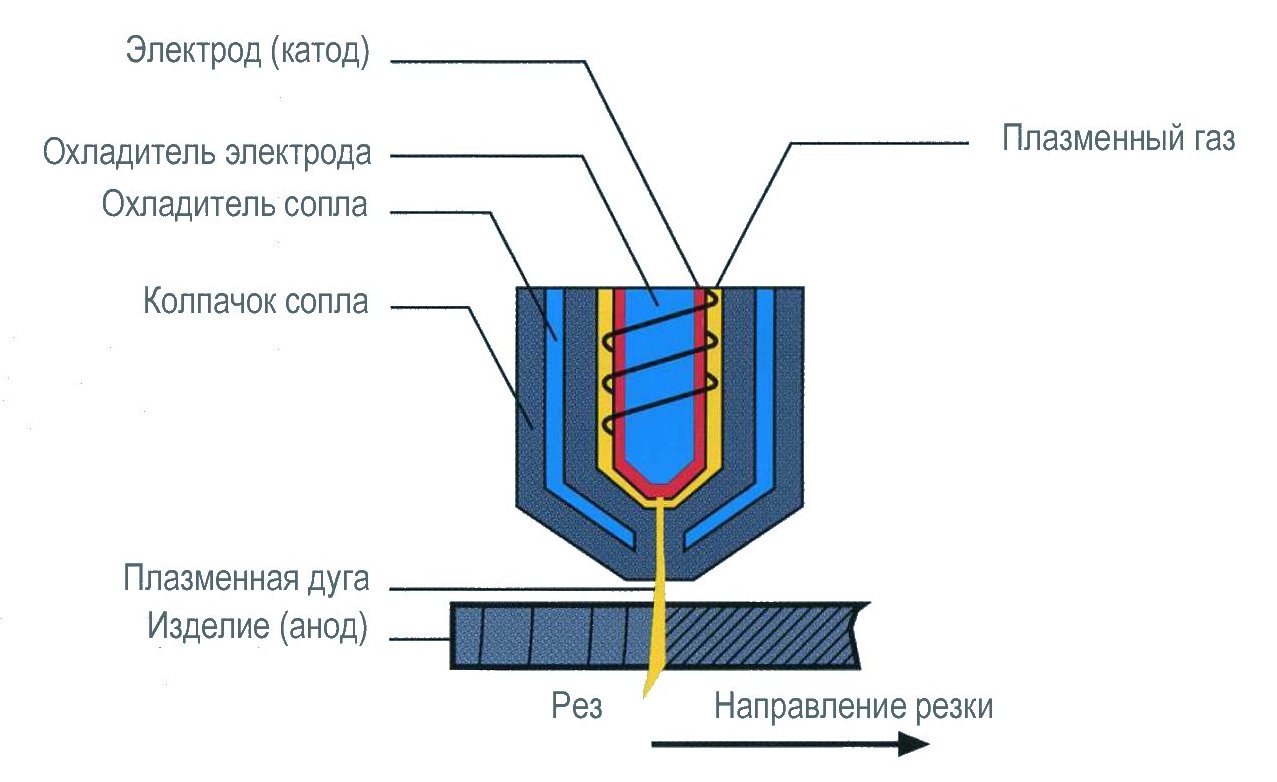

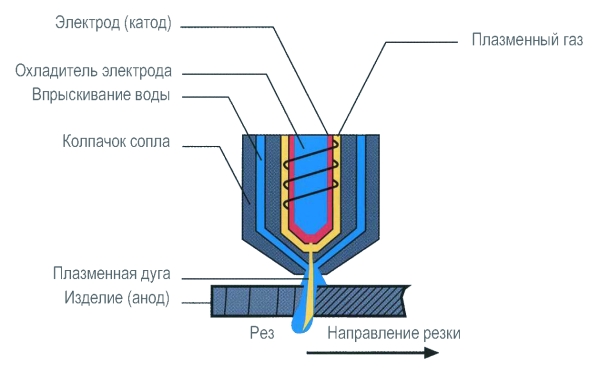

Эти варианты, главным образом, различаются по конструкции применяемого плазменного резака, по системе подачи материала и по материалу, из которого выполнен электрод. На рис. 8 даётся общее представление различных опций, которые могут быть предусмотрены в конструкции плазменного резака.

| Рисунок 8: Исполнения плазменных резаков |

• Традиционная плазменная резка/ стандартная плазменная резка

• Плазменная резка с вторичной средой

• Плазменная резка с вторичным газом

• Плазменная резка с вторичной водой

• Плазменная резка с впрыскиванием воды

• Плазменная резка с повышенным обжатием

3.1 Традиционная резка

В стандартных машинах плазменной резки резак относительно прост, его конструкцией предусматривается использование только одного вида газа – режущего газа. В качестве режущих газов обычно применяют азот, кислород или смесь аргона с водородом (рис. 9).

Плазменная дуга обжимается только по внутреннему диаметру сопла, поверхности реза, характерные для этого метода имеют скос. Обычно плазменный газ проходит вокруг электрода, касаясь его. В зависимости от скорости резки охлаждение резака производится либо воздухом, либо водой. Поставляемые системы традиционной плазменной резки способны резать металл толщиной до 160 мм.

| Рисунок 9: Традиционная (сухая) резка |

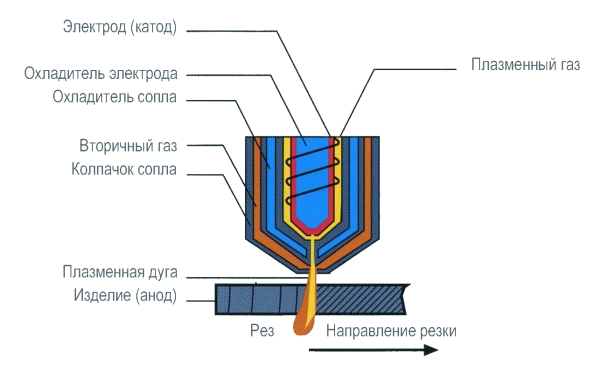

3.2 С вторичной средой

Вторичная среда создаётся вокруг плазменной дуги, для того чтобы вокруг неё была особая атмосфера. В качестве вторичной среды может использоваться либо вода, либо определённый вид газа (рис. 10).

Плазменная резка с водяным экраномПлазменная резка с использованием воды в качестве вторичного экрана – это ещё один вариант плазменной резки с вторичной средой. Водяной экран выпускается струёй, разрываемой плазменной дугой. Благодаря восстановительному действию водорода, выделяющегося в ходе данного процесса, получаемая поверхность приобретает металлический блеск. Таким образом, плазменная резка с использованием водяного экрана является предпочтительным методом при работе с алюминием и высоколегированными сталями толщиной до 50 мм (рис. 10).

| Рисунок 10: Резка со вторичной струей |

Резка с вторичным газом

Подача вторичного газа вокруг плазменной дуги позволяет добиться ещё большего её обжатия и создания вокруг неё особой атмосферы. Благодаря этому повышается плотность энергии, качество реза и скорость резки. Если установить экранирующий колпачок определённым образом, то можно исключить возможность повреждения системы коротким замыканием и двойной дугой и, тем самым продлить срок службы расходных деталей. Обычно такую защитную среду называют также «вторичный газ», «экранирующий газ», «защитный газ» или «газ, образующий завихрения». Поставляемые машины, в которых применяется данный способ, в настоящее время способны резать листовой металл толщиной до 75 мм (рис. 11).

| Рисунок 11: Сухая резка со вторичным газом |

3.3 С впрыскиванием воды

При этом методе плазменная дуга подвергается дальнейшему обжатию за счёт впрыскивания воды, производящегося в радиальном направлении вокруг этой дуги. Испаряется только незначительная часть воды. Остальное количество воды охлаждает сопло и изделие. Охлаждение изделия впрыскивающейся водой, а также высокая скорость резки обеспечивает отсутствие поводок при резке, малое количество грата и, кроме того, продлевает срок службы расходных деталей. Методы резки с впрыскиванием воды подразделяются на два типа, различающихся по способу впрыскивания воды: радиальное впрыскивание и вихревое впрыскивание. При вихревом впрыскивании одна кромка реза получается почти вертикальной, тогда как другая скошена приблизительно на 5 – 8 градусов (рис. 12).

| Рисунок 12: Плазменная резка с впрыскиванием воды |

При использовании резака с впрыскиванием воды важно производить резку изделия таким образом, чтобы сторона со скошенной кромкой находилась там, где материал имеет заострённую форму, для такого метода лучше подходят плоские электроды. Данный метод применим исключительно к машинам подводной резки. Таким способом можно резать листовой металл толщиной от 3 до 75 мм.

3.4 Плазменная резка с повышенным обжатием

В данном варианте применяется повышенная плотность дуги, достигающаяся за счёт использования сопл с большим обжатием. Различные компании используют разные способы (некоторые из которых запатентованы) для обжатия дуги. Движение газа по кругу (рис. 13) и регулируемые сопла (рис. 14) в общем зарекомендовали себя как эффективные. Плазменная дуга, создаваемая с помощью такой системы позволяет выполнять вертикальный рез с большой точностью на листах металла толщиной от 0,5 до 25 мм. Плазменная резка с повышенным обжатием является предпочтительным методом, в случаях, когда используется вторичный газ.

| Рисунок 13: Резка с повышенным обжатием |

| Рисунок 14: С повышенным (регулируемым) обжатием |

В дополнение к описанным выше основным методам в литературе можно найти описание множества способов, являющихся собственностью компаний, при чём некоторые из них запатентованы.

В табл. 2 представлены обозначения основных вариантов, принятые в компании.

Таблица 2: Классификация обозначений основных вариантов резки, принятых в компании

| Основные варианты плазменной резки | |||||

| Обозначения | Традиционная | С вторичным газом | С водяным экраном | С впрыскиванием воды | С повышенным обжатием |

| Метод Dual flow (двойной поток) | X | ||||

| Плазменный метод FineFocus (тонкая фокусировка) | X | ||||

| Плазменный метод HiFocus (высокая фокусировка) | X | X | |||

| Плазменный метод High (высокий) | Х | Х | |||

| High current (большая сила тока) | X | X | |||

| Плазменный метод Hy Definition (высокая чоткость) | X | X | |||

| Плазменный метод LongLife (длительный срок службы) | X | X | X | ||

| Precision (с высокой точностью) | Х | Х | |||

| Water vortex (завихрение воды) | Х | ||||

| Плазменный метод WIPC | X | ||||

| Плазменный метод Swirling-gas (газ завихрения) | Х | ||||

| Процесс WMS | X | ||||

| Метод XLLife-Time (очень длительный срок службы) | X | X | X | ||

(Источник: информационный листок DVS 2107)

3.5 Другие варианты резки

Подводная резка

Данный вариант обеспечивает значительное повышение безопасности в работе. Резка осуществляется на глубине приблиз. от 60 до 100 мм под поверхностью воды (рис. 15) со значительным уменьшением шума, количества пыли и аэрозольного загрязнения окружающей среды. Уровень шума находится намного ниже величины 85 дБ (А). Вода также снижает величину ультрафиолетового излучения, имеющего место в процессе резки. Разрезанные детали имеют маленькие поводки.

| Рисунок 15: Резка под водой |

Поскольку подводная резка требует больше энергии, чем необходимо для резки в атмосферных условиях, скорости при плазменной резке под водой ниже.

Конструкционные стали толщиной приблизительно 15 мм, а также высоколегированные стали, имеющие толщину около 20 мм обычно экономически выгоднее резать под водой.

Плазменная строжка

Плазменная строжка (рис. 16) – это процесс снятия материала с поверхности изделия с помощью плазменной дуги. Тепло, подводимое плазменной дугой, позволяет удерживать материал в расплавленном состоянии. Давление плазменной дуги помогает вытеснять расплавленный металл из зоны резки.

| Рисунок 16: Плазменная строжка, выполняемая вручную |

Как чистая альтернатива строжке с помощью угольной дуги, плазменная строжка применяется для исключения дефектов сварных швов или поверхностных дефектов конструкционных и высоколегированных сталей. Поскольку поверхность, подготовленная под сварку, получается гладкой, нет необходимости выполнять обработку абразивом. Подводится малое количество теплоты, и поводки практически отсутствуют. Оператор без затруднения может видеть, что он или она делает. Шум и дым, которые сопровождают плазменную строжку, намного меньше, чем в случае строжки с помощью угольной дуги.

Плазменная маркировка

Используется для маркировки вырезаемых деталей

При выполнении маркировки изделий с помощью плазменной струи изделие подвергается нагреву, что может привести к изменению внешнего вида поверхности, так как при тепловом воздействии происходит образование цветов побежалости. (Плазменная машина не производит независимого переключения на более высокую силу тока, запуская тем самым процесс резки.) Сила тока дуги имеет максимальную величину 10 ампер. В качестве плазменных газов обычно применяются аргон, азот или воздух.

Плазменная разметка

Используется для определения положения следующих деталей.

При разметке изделия плазменной струёй это изделие подвергается небольшой механической нагрузке, в результате чего на поверхности создаются выемки.

Плазменная пробивка

Используется для определения положения следующих деталей.

При пробивке изделия плазменной струёй это изделие подвергается небольшой механической нагрузке. Однако плазменный резак не передвигается по изделию, а плазменная струя направляется на его поверхность только на короткий период времени (около 1 сек.). (Плазменная машина не производит независимого переключения на более высокую силу тока, запуская тем самым процесс резки.) Сила тока дуги имеет максимальную величину 25 ампер. В качестве плазменного газа обычно применяют аргон или воздух.

plasmainfo.ru

Экономически эффективный процесс

В статье описаны варианты процесса плазменной резки, которые применяются в настоящее время. Приведены характеристики вариантов, детально описаны режущие устройства и циклы, сравниваются преимущества и недостатки. Даны пояснения по разграничению с лазерной резкой, рассматривается экономическая эффективность ацетиленокислородной, плазменной и лазерной установок.

В статье описаны варианты процесса плазменной резки, которые применяются в настоящее время. Приведены характеристики вариантов, детально описаны режущие устройства и циклы, сравниваются преимущества и недостатки. Даны пояснения по разграничению с лазерной резкой, рассматривается экономическая эффективность ацетиленокислородной, плазменной и лазерной установок.

Оглавление:

Плазменная резка при использовании дополнительной среды

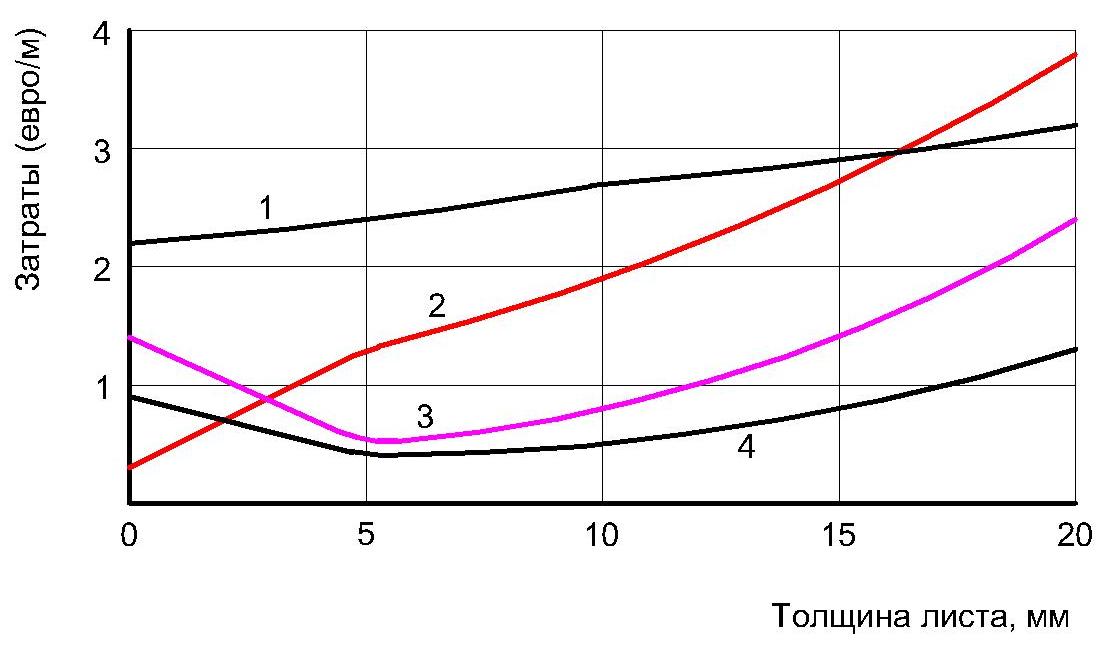

Экономическое обоснование применения того или иного метода термической резки определяется в том числе соотношением скорости резки и толщины разрезаемого металла.

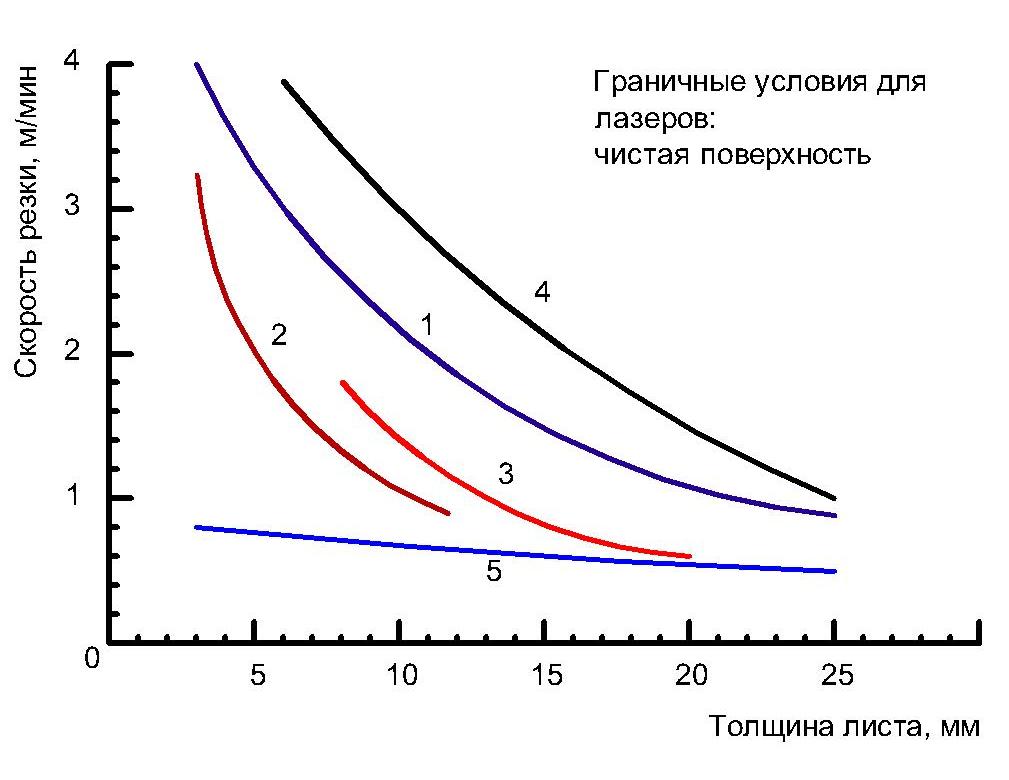

Рисунок 1: Скорости термической резки

1 - Лазер мощностью 0,5 кВт 2 - Лазер мощностью 1,8 кВт 3 - Лазер мощностью 3,0 кВт 4 - Подводная плазменная резка (260 А) 5 - Ацетилено-кислородная резка

Введение

Плазменная резка – это термический процесс, который благодаря чрезвычайно концентрированному приложению энергии обеспечивает высокие скорости резки и поэтому является экономически эффективным применительно к мягким и низколегированным сталям. По сравнению с ацетилено-кислородной резкой потребление энергии является значительно меньшим, поэтому обработанные детали являются достаточно точными, в худшем случае наблюдаются незначительные коробления и деформации. В известной мере плазменная резка конкурирует с лазерной и ацетилено-кислородной. На рис. 1 дано сравнение скоростной резки в упомянутых процессах в зависимости от толщины листов. Показано, что при плазменной резке могут достигаться более высокие скорости при достаточно высоком качестве резки.

За последние годы плазменная резка существенно усовершенствована. Имеется различие между резкой в атмосфере (сухие резы) и резкой под водой. Существует разговорный термин «прецизионная плазменная резка», который фирмы применяют без пояснений, хотя обычно имеется в виду использование дополнительной среды.

До конца 80-х годов установки для плазменной резки с инжекцией воды и для подводной резки считались вполне современными и экономичными. Вскоре за ними последовали существенно усовершенствованные установки для сухой плазменной резки, где сначала в качестве режущего газа использовался воздух, затем кислород. Усовершенствования касались не только увеличения срока службы электродов, но и существенного повышения скорости резки. Сухая резка была отработана до такой степени, что в новых установках она стала наиболее предпочтительной.

Традиционная плазменная резка

При традиционной плазменной резке дуга ограничена только соплом с подачей плазменного газа, который поступает в V-образные канавки с вписанными углами приблизительно от 6о до 10о. Как правило, резка осуществляется в атмосфере. Дуга (плазменная дуга прямого действия) возникает между неплавящимся электродом (катодом) и заготовкой (анодом). В редких случаях она возникает между электродом и соплом, тогда она называется «плазменная дуга непрямого действия». Такой процесс используется почти исключительно вручную применительно к тонким листам или непроводящим материалам.

Плазменная резка при использовании дополнительной среды

Резка при использовании дополнительной среды является дальнейшим усовершенствованием в том отношении, что с помощью этой среды ограничивается длина плазменной дуги. При толщине листа порядка 3 мм параллельность обработанных поверхностей при использовании кислорода в качестве режущего газа сопоставима с этим показателем при лазерной резке (с кислородом). Более того, возможно получение параллельных поверхностей при резке листов толщиной до 8 мм. Если в качестве режущего газа используется азот, обработанные поверхности получаются очень гладкими, но несколько выпуклыми.

Плазменная резка при использовании дополнительной среды может применяться не только в атмосфере (сухая резка), но и под водой. Если в качестве дополнительной среды используется газ,осуществляется обычная сухая резка. Такой подход широко применяется в настоящее время, особенно на тех предприятиях, где получают профильные поверхности почти любых размеров (без ограничений, которые налагает ванна с водой). Кроме того, вода, которая попадает между плазмой и экранирующим соплом, может использоваться как дополнительная среда. В случае резки высоколегированных сталей и алюминия предпочитают использовать в качестве дополнительной среды воду.

Плазменная резка при инжекции воды применяется также при обработке мягких и низколегированных сталей. Тангенциальная инжекция воды образует водяной колокол, и давление пара служит дополнительным ограничением плазменной дуги, так же как при использовании дополнительного газа. Процесс плазменной резки при инжекции воды часто применяется при резке под водой. На рис. 2 представлен пример реализации принципа применения газовых резаков в некоторых процессах.

| Рисунок 2: Схематичное представление плазменных резаков |

| а) обычный резак |

в) плазменный резак с использованием дополнительного газа

с) плазменный резак с инжекцией воды

При резке с использованием дополнительной среды (газа или воды) с обеих сторон прорези при толщине резки примерно до 8 мм получаются почти параллельные обработанные кромки. Некоторые изготовители машин режут даже листы толщиной до 12 мм. При соответствующем повороте резака возможно и при прямых резах получать «хорошую сторону» и «плохую сторону» (прорезь с одним уклоном).

Увеличенные плотности тока получаются при использовании специальных резаков, когда вращение газа еще больше ограничивает плазменную дугу. Это рассматривается как плазменная резка с увеличенным ограничением. Принцип вращения газа и применение многоступенчатых резаков при парциальном нагнетании газа оказались эффективными при резке листов примерно до 30 мм. В этом случае одна обработанная поверхность почти отвечает требованиям перпендикулярности относительно другой (как при лазерной резке) без необходимости поворота режущей головки.

Режущие газы, применяемые при плазменной резке

При плазменной резке, когда обрабатываются мягкие и низколегированные стали, предпочтительным режущим газом является кислород, При этом расплавленное железо имеет пониженную вязкость, благодаря чему разжиженный материал легче удаляется из прорези. В результате образуются кромки почти без заусенцев. Более того, преимуществом использования кислорода яв-ляется исключение повышенного содержания азота в обработанных кромках.

Азот также используется как режущий газ. При этом, с одной стороны, при равной толщине листа резка выполняется при меньшей силе электрического тока и благодаря этому при меньших термических нагрузках на электрод, срок службы которого увеличивается. С другой стороны, листы большей толщины могут разрезаться и в том случае, когда нагрузка не уменьшается. Однако следует иметь в виду, что в этом случае возможно увеличение содержания азота в обработанной кромке, что может отрицательно сказаться при выполнении последующей обработки. Как дешевый плазменный газ используется воздух, но по сравнению с использованием кислорода он имеет ряд недостатков, в том числе уменьшение сроков службы электродов и сопел и повышение содержания азота на обработанных кромках.

Сроки службы сопел и электродов

Часто ставится вопрос о сроках службы режущих сопел и электродов, в том числе применительно к перерывам в рабочих циклах из-за переналадок. Практика показывает, что износ как сопел, так и электродов не очень зависит от процессов, а определяется в основном числом резов и потребляемой мощностью. При нормальной работе до того, как качество резов изменяется настолько, что необходимо заменять сопло, выполняют примерно 400-600 резов. Как правило, срок службы электродов, используемых в настоящее время, вдвое превышает срок службы сопел.

Преимущества и недостатки плазменной резки

Детальное описание плазменной резки в различных вариантах приведено в документах DVS 2107 Technical Bulletin. Преимущества и недостатки сухой плазменной резки и резки под водой приведены в табл. 1. Принятие решения о выборе того или другого варианта резки зависит от конкретных условий работы, которые очень специфичны для различных предприятий.

Таблица 1: Преимущества и недостатки плазменной резки

| Преимущества | Недостатки | |

| Сухая плазменная резка | ||

| Простые манипуляции. Хорошая наблюдаемость за ходом резки Использование на листах толщиной от 0,5 до 40 мм.Повышение скорости резки по сравнению с резкой под водой. Большая гибкость в отношении размена начального листа Сниженные затраты на повторяющиеся процессы по сравнению с резкой под водой. | Необходимость в сложных системах экстрагирования.Высокий уровень шума при резке.Необходимость в дополнительном защитном устройстве от. ультрафиолетового излучения | |

| Плазменная резка под водой | ||

| Меньшее выделение пыли.Существенно меньший уровень шума Нет необходимости в специальных средствах защиты от ультрафиолетового излучения. Меньше деформации листов из-за охлаждения листов | Нет возможности наблюдать за процессом резки. Невозможна оптимизация параметров в процессе резки.Сложные процессы обработки и удаления воды.Коррозия после резки. В некоторых случаях более шероховатая кромка реза. В основном применяются горелки для резки листов более 8 мм | |

Что касается самого процесса резки, то сухая и подводная обработка в принципе отличаются незначительно. Режущий и завихряющийся газ создают почти идентичную атмосферу в зоне резки в результате давления газа. Если не считать крышку для завихряющегося газа, быстроизнашиваемые детали одинаковы для обоих процессов. Поэтому трудно рекомендовать критерии для выбо-ра, когда предпочтительна сухая плазменная резка и когда резка под водой. Преимуществами резки под водой являются существенно более низкий уровень шума и значительно более низкая эмиссия ультрафиолетового излучения, как и меньшее выделение пыли. Кроме того, может давать положительный эффект дополнительное охлаждение листов окружающей водой. Более интенсивное рассеивание тепла в зоне резки позволяет в значительной мере исключить деформации в обработанных деталях. Одним из положительных факторов при сухой резке является возможность обработки более толстых листов, чем при резке под водой, где толщина ограничивается примерно 40 мм. Что касается качества и производительности, преимущества на стороне сухой резки. Поэтому почти 90% производителей продукции предпочитают в настоящее время сухую плазменную резку.

Сравнение с лазерной резкой

По своим техническим характеристикам и достижимым скоростям резки плазменная резка эффективна в особенности для прямых резов, например для зачистки кромок и разрезания листов на мерные отрезки по длине. Кроме того, применение плазменной резки экономически эффективно, когда обрабатываются профили, при этом, необходимо обеспечить фиксацию обрабатываемой стороны листа, а противоположная сторона располагается на отходах металлов. Еще одним преимуществом является возможность обработки по сравнению с лазерной резкой значительно более широкого по толщине диапазона листов при достаточно хорошем качестве. Путем установки соответствующего сопла можно резать листы под углом для последующей сварки, что осуществляется более эффективно по сравнению с лазерной резкой. В отличие от лазерной резки, плазменная обычно используется для получения листовых деталей с незначительными дефектами поверхностей, при незначительных окалине, ржавчине и загрязнителях. Таким образом, отсутствуют факторы, серьезно влияющие на качество резки. В отличие от плазменной, лазерная резка обеспечивает получение более точных по перпендикулярности кромок и более узких прорезей применительно к характерному для процесса диапазону листов по толщине. Более концентрированный тепловой поток позволяет нагревать более узкую зону и минимизировать, таким образом, деформации при резке. Кроме того, определенным преимуществом является точность получаемых профилей, особенно при образовании вырезов, мелких геометрических поверхностей и четко очерченных уголков (без дополнительных проходов) в толстых листах. Когда обрабатываются загрунтованные и оцинкованные детали и детали с другими покрытиями, лазерная резка сопровождается меньшим оплавлением защитных покрытий. Сроки службы сопел при лазерной резке значительно более продолжительны, чем при плазменной.

Экономические соображения

Преимуществом плазменной резки, по сравнению с лазерной, являются значительно меньшие капитальные затраты. Это выражается в расходах на метр длины резки. На рис. 4 представлены данные по расходам на метр длины резки при лазерной, плазменной и ацетилено-кислородной обработке, причем в каждом случае используется по одному режущему инструменту на установку. Данные относительно хорошо совпадают с обстоятельными расчетами.

| Рисунок 4: Сравнение затрат на резку на длине в один метр применительно к различным процессам термической резки |

| 1 - Ацетилено-кислородная резка 2 - Лазерная резка 3 - Плазменная прецизионная резка 4 - Плазменная традиционная резка |

Расчетные капитальные вложения составляют 375000 евро для лазерной резки, 135000 евро для плазменной и 100000 евро на ацетилено-кислородную установку с тремя резаками. Таким образом, затраты на лазерную установку в 2,8 выше, чем на плазменную. Пример показывает, что нет существенного различия в капитальных затратах, по сравнению с расчетными. Эта тенденция справедлива и сегодня. Поскольку расходы на метр длины резки, как один из рассматриваемых показателей экономической эффективности существенно зависят от капитальных затрат и коэффициентов использования установок, трудно обобщать соответствующие отчеты. Однако можно рассмотреть следующую тенденцию. График на рис. 4 показывает, что, поскольку капитальные затраты на плазменную резку значительно ниже затрат на лазерную и поскольку скорости плазменной резки довольно высоки, то плазменная резка имеет экономические преимущества при толщине обрабатываемых листов 3 мм и больше. Следует также иметь в виду, что при некоторых обстоятельствах предприятие должно назначать для управления установкой для лазерной резки соответственно подготовленного оператора в качестве ответственного за безопасность установки во время работы. Высокие расходы на кислородноацетиленовую резку могут быть обусловлены значительно более низкой скоростью резки по сравнению с другими процессами и необходимостью возможной последующей обработки. Однако, как наблюдается сегодня, эти расходы могут быть за счет одновременного применения нескольких резаков существенно снижены при сравнительно низких дополнительных вложениях. Это иллюстрируется еще одним примером (табл. 2), где приведены результаты опубликованных расчетов. Здесь даны расходы на час работы установки для ацетилено-кислородной резки с тремя резаками, установки для плазменной резки на 250 А и установки для лазерной резки мощностью 2,5 кВт. Учитывая вложения, приняты начальные расходы на лазерную установку в 2,6 раза более значительные, чем на плазменную. Расчеты сделаны применительно к материалу марки S235JRG2 толщиной 12 мм. Таблица 2: Расходы на резку различных процессов резки (односменная работа, материал - сталь S235JRG2, толщина листа - 12 мм)

| Затраты | Размерность | Установка ацетилено-кислородной резки с 3-мя резаками | Установка плазменной резки, 250А, газ - О2 | Установка лазерной резки, 2,5 кВт, газ - О2 |

| Стоимость рабочей установки | € (евро) | 160000 | 175000 | 450000 |

| Заираты на 1 час работы установки | € / час | 70,75 | 78,85 | 143,75 |

| Скорость резки | см / мин | 60 | 200 | 90 |

| Стоимость резки 1 м | € / м | 0,65 | 0,65 | 2,66 |

Как видно из табл. 2, в соответствии с описанными предпосылками и конфигурациями установок имеют место одинаковые расходы на метр длины резки для ацетилено-кислородной и плазменной резки. Следует принять во внимание, что такие расчеты всегда выполняются на основе оценок современных тенденций, но в каждом отдельном случае в значительной мере зависят от конкретных условий предприятия. Вместе с тем данный пример показывает, что плазменная резка является интересной экономической альтернативой ацетилено-кислородной или лазерной резке. На практике преимущества плазменной и лазерной резки в настоящее время используются в сочетании на одной установке. Контурная резка с жесткими требованиями по точности и резка для получения кромок под прямыми углами выполняются лазером, а плазменная резка, характеризующаяся высокой скоростью, используется при разрезании листов и получении мерных по длине листовых отрезков при менее строгих требованиях по точности. Такие установки называются «комбинированными» и все шире применяются в настоящее время.

Источник: Вегманн Х, Холтхаус М., Гестхуйзен Ф-Й.

plasmainfo.ru

Портативные плазменно-водяные аппараты.

Теоретическая часть

Аппараты типа “Алплаз” предназначены для удовлетворения потребностей производственников, ремесленников и частных лиц в портативных, экологически чистых резаках и сварочных аппаратах.

Попробуем разобраться, чем они отличаются от других плазменных аппаратов. Дл начала немного теории.

Среди распространенных электродуговых способов обработки металлов широкое применение находят способы, основанные на использовании сжатой дуги, получившие название плазменно-дуговых способов обработки. Наибольша эффективность достигается в случаях использования плазменной технологии для резки, сварки, наплавки и напыления. Высока производительность и качество резки плазменной струей с каждым днем все более вытесняет из технологических процессов на производстве такие способы как газо-кислородная резка. Сварка сжатой дугой имеет много общего с аргоно-дуговой сваркой вольфрамовым электродом, но является более совершенным способом получения сварных соединений. Наиболее универсальными и совершенными методами нанесения защитных покрытий являются наплавка и напыление плазменной дугой.

Непосредственное влияние на все технологические параметры плазменной струи оказывает плазмообразующая среда. В качестве плазмообразующих сред применяются аргон, гелий, азот, воздух, водород и их смеси, механизм образования плазмы которых различен.

Низкие энергетические характеристики и энтальпия аргоновой плазмы ограничивают ее технологические возможности.

Гелий обладает более высокими энергетическими показателями, но из-за высокой стоимости и дефицитности не может иметь широкого применения.

Азот по сравнению с аргоном имеет лучшие энергетические и экономические показатели, но при нагреве до высоких температур оказывает вредное влияние на окружающую среду.

Воздушная плазма является самой экономичной высоко энергетической и доступной из существующих, однако образующиес нитриды и озон значительно ухудшают санитарно-гигиенические условия труда.

Водород имеет отличные теплофизические свойства. Он позволяет достичь напряженность электрического поля в 2-3 раза выше, чем в аргоновой дуге, и повысить энергетический потенциал сжатой дуги, за счет высокой теплопроводности и энтальпии. Наличие водорода в плазменной струе благоприятно сказывается на качестве сварного соединения, поскольку водород предохраняет расплавленный металл от действи окружающей среды. Вместе с тем недостатком плазмообразующей водородной среды являетс взрывоопасность и пониженный ресурс работы сопла плазмотрона. Высокая теплопроводность снижает теплоизоляцию и электроизоляцию сопла от плазменной струи.

Кроме вышеперечисленных применяютс также и другие инертные, активные газы и газовые соединения, какими являются, например, водород-аргон, водород-аргон-азот, дистилированный аммиак-аргон, углекислый газ-водород-азот и другие, обладающие комбинированными свойствами - достоинствами и недостатками, применение которых определяетс специфическими технологическими требованиями процесса плазменной обработки.

Имеются данные о создании экспериментальных плазменных установок плазмообразующей средой которых является водяной пар. Водяной пар является идеальной плазмообразующей средой, представляющей удачное и дешевое сочетание водорода с кислородом. Однако, технические и технологические сложности разработки и изготовления таких приборов не дают возможности их широкого промышленного применения. Практически водяной пар являетс экологически-чистым, взрывобезопасным и безотходным соединением, благоприятно влияющим на санитарно-гигиенические услови труда.

При образовании плазмы воды (ионизации) образуетс два объема ионов водорода и один объем ионов кислорода. Диссоциаци водного пара на водород и кислород начинается при температуре 1500К с поглощением тепла (136,8 ккал на один грамм-молекулу) и при температуре 2300К составляет 1,8%.

Основная масса водяного пара диссоциируется при температуре 4000К. Дальнейшее повышение температуры способствует диссоциации водорода с поглощением тепла, которое составляет 105 ккал на одну грамм-молекулу. Соответственно при рекомбинации в области анода (изделия) высвобождается большое количество энергии, способствующей интенсификации процесса расплавления металла.

При высоких температурах, которые имеют место в зоне плазменной струи, водяной пар может также диссоциировать на водород и гидроксил (ОН). Последний не растворяется в металле, являясь высокоустойчивым соединением и способствуя тем самым улучшению поверхности расплавленного металла (поверхность характеризуется металлическим блеском).

Большие перспективы использовани водяного пара в качестве плазмообразующей среды вызывают желание разработчиков плазмотронов разных стран искать технические решения, позволяющие создать такие приборы.

Портативный плазменно-водяной аппарат, разработанный в России и производимый серийно (патентна чистота обеспечивается 6 международными патентами и заявками), является одним из примеров, подтверждающих возможность разработки и производства такого типа приборов.

Аппарат “Алплаз” состоит из плазменно-водяной горелки и блока питания.

Плазменна горелка выполнена в форме пистолета и включает в себ разрядную камеру конструктивно объединенную с устройством парообразования. Объединение системы парообразования с разрядной камерой позволило создать эффективную систему охлаждения электродов горелки за счет использования тепловой энергии, выделяемой на электродах, для парообразования. Такой подход позволил создать саморегулирующую систему охлаждения (чем больше мощность, выделяемая на электродах горелки, тем больше количество вырабатываемого плазмообразующего пара). 70 грамм воды, заливаемых непосредственно в горелку, в зависимости от режима использования хватает на 16-35 минут непреывной работы.

Блок питания функционально выполнен как высокочастотный инвертор с низкопадающей вольтамперной характеристикой. Выходная мощность регулируется от 200 Вт до 2,2 кВт.

Этот портативный плазменный аппарат позволяет осуществлять резку, пайку и сварку черных и цветных металлов с толщиной листа до 6 мм и диаметром прутка 6-8 мм. При этом резка металла осуществляется горелкой, заправленной водой, а сварка - горелкой, заправленной сорока процентным водным раствором спирта или ацетона.

В заключении следует отметить, что создание плазменных аппаратов, использующих пары различных жидкостей как плазмообразующую среду, открывает широкие перспективы для разработки новых технологических процессов в различных областях человеческой деятельности.

Принцип работы

| 1 | Герметичный металлический корпус горелки | |

| 2 | Заливное отверстие с пробкой | |

| 3 | Резервуар с водой, заполненный влаговпитывающим материалом | |

| 4 | Медный испаритель | |

| 5 | Сопло-анод | |

| 6 | Катод | |

| 7 | Разрядна камера и дуга обжатая потоком пара | |

| 8 | Плазменный факел | |

| Направление теплового потока по медному испарителю (теплоотвод от сопла внутрь резервуара с водой) | |

| Направление потока пара (из области парообразования по каналам вдоль испарителя в разрядную камеру) | ||

Основными проблемами проектирования и создания плазменных аппаратов являются вопросы охлаждени электродов (катода и анода) и создание потока плазмообразующей среды, причем немаловажное значение имеет атомарный состав плазмообразующей среды.

В предлагаемом решении эти вопросы взаимосвязаны и создание потока плазмообразующей среды связано с охлаждением электродов.

После возбуждении дуги между электродами (соплом-анодом 5 и катодом 6) они начинают разогреваться. Т.к. они выполнены из меди, обладающей высокой теплопроводностью, и сопло-анод соприкасается с медным испарителем 4, тепловая энерги уходит от электродов внутрь резервуара с водой 3. Вода, в свою очередь, начинает испаряться, потребляя при этом большое количество тепла (2 256 кДж / кг) тем самым охлаждая электроды.

В тоже врем образуется пар и увеличиваетс давление, под действием которого водяной пар выходит из герметичного корпуса горелки по каналам испарителя через разрядную камеру и сопло горелки. При чем при прохождении по каналам испарител пар дополнительно разогревается, охлаждая испаритель, сопло и катод.

Проходя по тангенциальным каналам между испарителем и соплом, поток пара завихряется и попадая в разрядную камеру 7, обжимает электрическую дугу, тем самым стабилизируя ее в пространстве.

При прохождении через дугу начинается процесс ионизации пара и водяной пар переходит в четвертое агрегатное состояние - плазму воды, имеющую температуру около 8000* С.

Прелесть данного подхода заключается в обратной связи между количеством энергии передаваемой горелке и интенсивностью охлаждени электродов:

чем больше энергии выделяется на электродах, тем интенсивнее идет парообразование и соответственно охлаждение электродов.

Это позволяет горелке стабильно работать в широком диапазоне мощностей - от 200 Вт до 2,2 кВт.

Сайт управляется системой uCozinnovatory.narod.ru