Высокоуглеродистая сталь: характеристики, свойства, марки и маркировка. Углеродистая сталь свойства. Сталь углеродистая свойства

15. Углеродистая сталь обыкновенного качества общего назначения. Химический состав, свойства, обозначение, применение.

Углеродистые стали подразделяются на стали обыкновенного качества и качественные стали. В сталях обыкновенного качества количество вредных примесей повышенное (серы до 0,06%, фосфора до 0,08%). Углеродистые стали обыкновенного качества делятся на три группы: А, Б и В.

В зависимости от нормируемых показателей (механических свойств, химического состава) сталь каждой группы подразделяется на категории. Категории определяют те характеристики, которые испытываются в данной стали. Категории в группах следующие: группа А – 1, 2, 3; группа Б – 1, 2; группа В – 1, 2, 3, 4, 5, 6.

Сталь изготовляют следующих марок. Группа А: Ст0. Ст1, Ст2, Ст3, Ст4, Ст5, Ст6; группа Б: БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6; группа В: ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

Буквы Ст в марке означают сталь, цифра от 0 до 6 – условный номер марки. Буквы Б и В перед обозначением марки означают группу стали (группа А в обозначении марки не указывается).

Сталь всех групп с номерами марок 1, 2, 3, 4 по степени раскисленности изготовляют кипящей, полуспокойной и спокойной; сталь с номерами 5 и 6 – полуспокойной и спокойной.

Для обозначения степени раскисления стали после номера марки добавляют индексы: кп – кипящая, пс – полуспокойная, сп – спокойная.

Для обозначения категории стали к обозначению марки добавляют в конце номер категории. Первую категорию в обозначении марки не указывают.

Например, марку стали ВСт4пс2 следует расшифровывать так: сталь обыкновенного качества, группы В, полуспокойная, второй категории.

Для обозначения полуспокойной стали с повышенным содержанием марганца в марке после номера ставят букву Г (например, Ст3Гпс).

Стали группы А поставляются с гарантированными механическими свойствами . (Прочностные свойства с повышением номера марки увеличиваются, пластичность понижается.)

Стали группы Б поставляются с нормируемыми показателями по химическому составу. В сталях группы дополнительно допускаются Cr, Ni, Cu(не более 0,3 % кахдого).

Стали группы В поставляются с нормируемыми механическими свойствами и химическим составом. Механические свойства сталей группы В такие же, как и сталей группы А. В сталях марок ВСт3сп категории 3, 4,5 и 6 марок ВСт4пс, ВСт4сп категории 3 гарантированны дополнительно определенные значения ударной вязкости при +20 и –20 ° С.

Для изготовления деталей сваркой рекомендуется использовать стали группы Б.

Назначение сталей обыкновенного качества весьма многообразно: от строительных и малонагруженных конструкций неответственного назначения (Ст1, Ст0, БСт0 и др.) до средненагруженных деталей типа крюков кранов, осей, валов, крепежных днталей (Ст5, ВСт5, Ст6 и др.) Детали из стали Ст6 могут быть подвергнуты значительному упрочнению термической обработкой.

Большое количество углеродистой стали используется для специального назначения: для изготовления мостов (М16С, Ст3 – мост), судовых корпусов (Ст1С, Ст2С, Ст4Ф и т.д.), деталей топок (СТ3т), котлов (Ст3к), железнодорожных рельсов, колес и осей вагонов и др.

studfiles.net

Высокоуглеродистая сталь: характеристики, свойства, марки и маркировка. Углеродистая сталь свойства

Углеродистая сталь: состав, свойства, применение, ГОСТ

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере.

Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количествен

pellete.ru

Углеродистая конструкционная сталь.

Эти стали должны обладать хорошими технологическими свойствами: легко обрабатываться давлением, резанием, свариваться, прокаливаться, иметь малую склонность к деформации и трещинообразованию.

Углеродистые конструкционные стали делят на стали обыкновенного качества и качественные стали.

Стали обыкновенного качества. Они дешевле, чем качественные. В процессе выплавки они меньше очищаются от примесей (P, S, O, N). Стали отливают в крупные слитки, поэтому в них развита ликвация и они содержат большое количество неметаллических включений. Из них изготавливают детали менее ответственного назначения; горячекатанный сортовой прокат (прутки, швеллеры, уголки), листы, трубы, поковки, работающие при невысоких напряжениях. Их применяют для

строительных, сварных, клепанных и болтовых конструкций, для малоответственных деталей машин.

В зависимости от свойств стали обыкновенного качества подразделяют на три группы (ГОСТ 380-94):

Группа А – стали, поставляемые без уточнения их химического состава в виде листов и различных профилей без последующей обработки давлением, сваркой, или термической обработки.

Маркировка. Углеродистая сталь группы А обозначаются буквами «Ст» и цифрами 1, 2, 3,…6, например, Ст1, Ст2 и т.д. Чем выше число, тем выше прочность и ниже пластичность.

Группа Б – стали, поставляемые с гарантированным химическим составом.

Маркировка. Впереди ставится буква «Б», а в конце – степень раскисления: кп – кипящая сталь, сп – спокойная; пс – полуспокойная, Например, БСт1кп, БСт3 и т.д. Чем выше число, тем больше в стали углерода.

Группа В – стали повышенного качества. Их поставляют с гарантированным химическим составом и механическими свойствами.

Маркировка. В обозначение сталей ставится буква «В», например, ВСт1, ВСт2 и т.д.

Стали групп Б и В применяют в тех случаях, когда при производстве применяют сварку, горячую деформацию или термическую обработку.

Углеродистую сталь обыкновенного качества применяют для изготовления деталей для автомобилей.

Качественные углеродистые стали. В соответствии с ГОСТ 1050-88 выплавляют с соблюдением более строгих условий в отношении сырья, ведения плавки и разливки. К ним предъявляются более высокие требования по химическому составу: содержание серы должно быть менее 0,04%; фосфора – менее 0,035-0,04%, а также неметаллических включений. Кроме того, регламентированы макро- и микроструктуры.

Маркировка. В обозначение качественных углеродистых сталей входят цифры 08, 10, 15, 20 и т.д. до 85, которые указывают среднее содержание углерода в сотых долях процентов; пере цифрами пишется слово «Сталь». Спокойные стали маркируют без букв сп после цифры; полуспокойные и кипящие стали записывают с индексами «пс» и «кп».

Эти стали можно разделить на низкоуглеродистые, среднеуглеродистые и высокоуглеродистые.

Низкоуглеродистые стали (05кп, 08, 07кп, 10, 10кп) обладают невысокой прочностью и высокой пластичностью. Можно изготавливать детали слабонагруженные и сложной конструкции.

Стали 15. 20, 25 применяют без термической обработки или в нормализованном виде, в виде проката, поковок, труб, листов, ленты и проволоки для менее ответственных деталей.

Среднеуглеродистые стали (30, 35, 40, 45, 50) применяют после нормализации, улучшения и поверхностной закалки для различных деталей. Они имеют более высокую прочность при более низкой пластичности. В отожженном состоянии эти стали хорошо обрабатываются резанием.

Высокоуглеродистые стали (60, 65. 70, 75, 80, 85) и стали с повышенным содержанием марганца (60Г, 65Г, 70Г) в основном используют для изготовления пружин, рессор, высокопрочной проволоки и других изделий с высокой упругостью и износостойкостью.

Качественную конструкционную сталь, предназначенную для повышенной обрабатываемости резанием на станках-автоматах (автоматная сталь), маркируют буквой «А» (А20, А40). Повышенная обрабатываемость резанием достигается увеличением в содержании стали серы, фосфора и свинца.

3.1.3 Инструментальные углеродистые стали. Эти стали предназначены для изготовления режущего, измерительного инструмента, работающего при температуре 150-200ОС вследствие нагревания режущей кромки. Основные качества этих сталей – износостойкость и теплостойкость.

Эти стали относятся к наиболее дешевым. Их применяют для малонагруженного режущего инструмента. Углеродистые стали (ГОСТ 1435-90) бывают качественными (У7, У8, У9, …У13) и высококачественными (У7А, У8А, У9А, … У13А). Буква «У» в марке указывают на то, что сталь углеродистая, а цифра – среднее значение углерода в десятых долях процента; буква «А» в конце обозначает – сталь высококачественная.

Из-за невысокой твердости в состоянии поставки (187-217НВ) углеродистые стали хорошо обрабатываются резанием и деформируются. Что позволяет применять к ним накатку, насечку и другие восокопроизводительные методы изготовления инструмента.

Контрольные вопросы:

1. По каким признакам классифицируют стали?

2. От чего зависит структура стали?

3. Назовите основные постоянные примеси в сталях и их влияние на свойства.

4. Какие виды углеродистых конструкционных сталей вам известны?

5. Назовите группы и способы маркировки сталей обыкновенного качества.

6. Как маркируют низкоуглеродистые стали?

7. Как маркируют среднеуглеродистые стали?

8. Как маркируют высокоуглеродистые стали?

9. Назовите отличительные свойства инструментальных углеродистых сталей.

Чугуны

3.2.1 Общие сведения. Чугун отличается от стали по составу более высоким содержанием углерода; по технологическим свойствам – лучшими литейными качествами, малой способностью к пластической деформации (в обычных условиях не поддается ковке).

Чугуны классифицируют по следующим показателям:

1) состоянию углерода:

ü белый чугун – весь углерод находится в связанном состоянии в виде карбиды;

ü серый чугун – углерод в значительной степени или полностью находится в свободном состоянии в форме пластинчатого или волокнистого графита;

ü высокопрочный чугун – углерод в значительной степени или полностью находится в свободном состоянии в форме шаровидного графита;

ü ковкий чугун – получают в результате отжига отливок из белого чугуна; весь углерод или значительная его часть находится в свободном состоянии в форме хлопьевидного графита;

2) по структуре:

ü ферритный;

ü ферритно-перлитный;

ü перлитный;

3) по химическому составу:

ü нелегированный;

ü легированный – специального назначения.

Таким образом, чугун (кроме белого) отличается от стали наличием в структуре графитовых включений, а между собой чугуны отличаются формой этих включений.

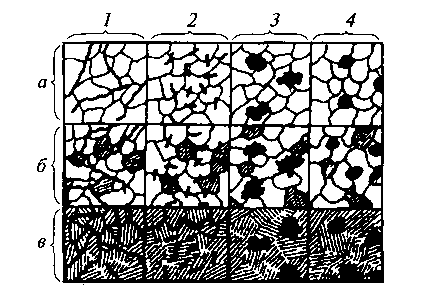

Механические свойства чугунов зависят от структуры, от формы и количества графитовых включений, их размера и характера распределения (см. рисунок 3.1). Графитовые включения определяют технологические и эксплуатационные свойства чугунов. Наличие графита облегчает обработку резанием и повышает износостойкость, а также придает хорошие антифрикционные свойства чугунам вследствие эффекта самосмазывния. Чугун хорошо переносит поверхностные дефекты, но плохо передает упругие колебания, поэтому можно его применять для изготовления деталей корпусов редукторов, когда необходимо гасить вибрацию и резонансные колебания.

Твердость чугунов мало зависит от формы графитовых включений и определяется структурой металлической основы. У ферритных чугунов твердость составляет примерно 150НВ; у ферритно-перлитных примерно 200НВ; перлитных – 250НВ.

Твердость чугунов мало зависит от формы графитовых включений и определяется структурой металлической основы. У ферритных чугунов твердость составляет примерно 150НВ; у ферритно-перлитных примерно 200НВ; перлитных – 250НВ.

а– феррит; б– феррит и перлит;

в– перлит; 1 – пластинчатая;

2 – завихренная; 3 – хлопьевидная;

4 – шаровидная

Рисунок 3.1 Классификация чугуна по структуре металлической основы

Читайте также:

lektsia.com