Большая Энциклопедия Нефти и Газа. Вихретоковый метод контроля

Токовихревой метод - Большая Энциклопедия Нефти и Газа, статья, страница 1

Токовихревой метод

Cтраница 1

Токовихревой метод основан на возбуждении в поверхности детали с помощью датчика вихревого тока, сила которого различна в местах изменения сплошности или свойств металла. [1]

Токовихревой метод, например, позволяет с достаточной точностью определить глубину поражения металла межкристаллит-ной коррозией, но при наличии свободного доступа к исследуемой поверхности. Радиометрические методы измерения толщины стенок, основанные на поглощении гамма - или рентгеновских лучей, для обнаружения коррозии оказываются недостаточно точными, так как им свойственно усреднение толщины металла и внутреннего покрытия стенки. Так, если прокорродировавшую поверхность покрывают значительные отложения, то прибор может показать толщину большую, чем действительная толщина стенки, так как отложения также поглощают излучение. Кроме того, небольшие раковины и трещины радиационными методами обнаружить нельзя, потому что потеря металла в каждом из этих случаев незначительна. [2]

Примером применения токовихревого метода является контроль лопаточного аппарата и вставок облопачивания с помощью дефектоскопа ВДМ-1. Контроль лопаток ОК производится непосредственно на роторе и статоре. Для контроля лопаток ТВД и ТНД необходимо осуществить разлопачивание. [3]

Контроль деталей токовихревым методом следует проводить в следующем порядке: подготовка поверхности контролируемого изделия; установка датчика на контролируемую поверхность изделия; регистрация величины дефектов. [4]

Контроль деталей компрессоров токовихревым методом проводят в следующем порядке: 1) подготовка поверхности контролируемого изделия; 2) установка датчика на контролируемую поверхность; 3) регистрация величины дефектов по показанию стрелочного прибора. [5]

Для обнаружения трещин используется токовихревой метод, осндванный на возбуждении иг измерении вторичных электромагнитных полей вихревых токов. Широко применяется ультразвуковой метод, при котором специальным излучателем вводятся ультразвуковые колебания, после отражения улавливаемые приемным устройством. [7]

В основу работы прибора положен токовихревой метод контроля, сущность которого заключается в следующем. [8]

В качестве дополнительного метода может применяться токовихревой метод ( ТВД), который используется в сочетании с ЦД или МПД. [9]

Лабораторные, натурные и эксплуатационные, отличающиеся возможностью бесконтактных измерений. Токовихревой метод может быть использован для измерения питтинговой и структурной коррозии. [10]

Для обнаружения трещин в высаженных концах труб служат дефектоскоп бурильных труб ДБТ, в основу работы которого положен импульсный эхометод ультразвуковой дефектоскопии. Для контроля износа бурильных труб по диаметру служит прибор ДИТ, в основу работы которого положен токовихревой метод контроля. [11]

Приборы и автоматы, применяемые для контроля качества термической обработки деталей подшипников. Наиболее производительным методом, обеспечивающим контроль качества отжига металла, а также контроль качества закалки и отпуска деталей подшипников ( колец, шариков и роликов), является токовихревой метод. Сущность его заключается в определении электромагнитного взаимодействия переменного тока с поверхностным слоем контролируемого изделия. [12]

Разность напряжений, получающаяся при установке датчика на образец с коррозионными поражениями, подается на вход дифференциального усилителя постоянного тока, в аноды которого включен стрелочный индикатор. Отсчет показаний глубины межкристаллитных поражений производится непосредственно по шкале микроамперметра. Для определения глубины межкристаллитной коррозии токовихревым методом с помощью прибора ТПН-Ш необходимо предварительно построить градуировочную кривую. Для ее построения используют образцы с различной глубиной МКК. Иб приведены Градуировочная кривая прибора ТПН-1М для образцов стали 12Х18ШОТ толщиной 0 1 - 0 8 мм. [14]

Так, визуально-оптические методы позволяют осматривать большие поверхности изделий из различных материалов, имеющих разнообразную форму, проводить контроль в труднодоступных местах. Однако, вероятность обнаружения дефектов зависит от субъективных факторов ( остроты зрения, усталости, опыта работы и пр. Цветной метод неразрушающего контроля ( с применением составов К и М) и люминисцентно - красочный, используемые для контроля деталей из немагнитных материалов, - позволяют осматривать детали, различные по размерам и форме, получать высокую достоверность результатов контроля. В то же время для использования столь трудоемкого метода ручного контроля необходимо удалять с поверхности защитные покрытия, смазки, окалины и другие загрязнения. Магнитно-порошковый метод, применяемый для контроля изделий из электропроводных материалов, обладает аналогичными достоинствами и недостатками. Токовихревой метод, с помощью которого контролируют изделия из электропроводных материалов, позволяет выявлять трещины без удаления защитных покрытий, в том числе микро - трещины; его легко можно автоматизировать. Но чувствительность данного метода зависит от размеров датчика, которые ограничены возможностями технологии его изготовления, в связи с чем она ( Чувствительность) по степени вероятности обнаружения трещин хуже магнитного и цветного; отсутствует наглядность результатов контроля. Ультразвуковой импульсный эхолот, используемый для контроля изделий из магнитных И немагнитных материалов, обладающих свойствами упругости, обладает следующими достоинствами: высокая чувствительность, возможность выявления поверхностных и внутренних дефектов при одностороннем доступе к проверяемому объекту, высокая производительность и низкая стоимость контроля и пр. Но применение этого метода требует разработки специальных методик и приборов, тщательной очистки поверхности; в то же время существует трудность контроля деталей сложной формы И С Грубой поверхностью. [15]

Страницы: 1

www.ngpedia.ru

Вихретоковый метод неразрушающего контроля

Вихретоковый метод неразрушающего контроля

Вихретоковый метод контроля для обнаружения дефектов использует электромагнитную индукцию в проводящих материалах (возможность обнаружения небольших трещин, как вблизи, так и на поверхности материала). Поверхность не требует тщательной подготовки, но должно выполняться несколько условий:

- проконтролировать можно только проводники

- доступ к поверхности материала

- при изолированном объекте, возможна погрешность

- ограничения по глубине контролируемого материала

- расположенные параллельно датчику дефекты, могут быть не обнаружены

Метод вихретокового контроля основан на анализе взаимодействия электромагнитного поля вихревых токов, наводимых этим полем в объекте контроля с внешним электромагнитным полем. Плотность и распределение вихревых токов определяются электромагнитными и геометрическими параметрами контролируемого объекта, источником электромагнитного поля, а также расположением источника поля и объектом контроля.

Достоинства метода вихретокового метода

Основным достоинством данного метода является возможность осуществления бесконтактного и многопараметрового контроля объекта контроля. Поэтому его возможно проводить при движении контролируемого объекта относительно вихретокового преобразователя, при этом скорость движения объекта при производственном контроле может находиться в движении на высокой скорости, что обеспечивает высокоточные результаты.

Особенным преимуществом данного метода является то, что на сигналы вихретокового датчика почти не влияют давление, влажность и загрязненность газовой среды, радиационные излучения, загрязнения поверхности объекта контроля непроводящими веществами и простота конструкции вихретокового преобразователя.

Назначение вихретокового метода

Вихретоковый контроль предназначен для определения толщины покрытий, выявления трещин, коррозии, эрозии, износа и иных видов повреждений. Исследуемыми объектами являются электропроводящие объекты: листы, проволока, трубы, пластины, в т.ч. многослойные, подшипники, корпуса атомных реакторов, железнодорожные рельсы и многие др. промышленные изделия.

Компания ООО "Импульс-НДТ" предлагает Вам следующее оборудование для вихретокового контроля:

impuls-ndt.ru

Вихретоковый метод - Большая Энциклопедия Нефти и Газа, статья, страница 1

Вихретоковый метод

Cтраница 1

Вихретоковый метод в отличие, например, от ультразвуковых методов, направленных на фиксацию дефектов типа трещина, язвы и т.п., позволяет на первом этапе диагностирования выявить на значительных по площади поверхностях аппарата зоны с отклонениями от нормируемых параметров. На втором этапе на выявленных зонах повышенного риска производится поиск дефектов типа несплошности. [1]

Вихретоковый метод эффективно используют для контроля металлоконструкций технологического оборудования в зонах концентрации напряжений, в первую очередь в околошовных зонах сварных швов, а также для контроля валов, штоков, гильз и других подобных деталей, имеющих концентраторы напряжений в виде шпоночных пазов, галтелей, проточек, резьб и др. Вместе с тем этот метод не применяют для контроля самих сварных швов с неудаленным усилением, поэтому при диагностировании сосудов и аппаратов нефтегазовой промышленности вихретоковый контроль целесообразно использовать в сочетании с ультразвуковым, радиационным или акустико-эмиссионным методами. [2]

Вихретоковый метод основан на взаимодействии собственного электромагнитного поля катушки с электромагнитным полем вихревых токов, наводимых этой катушкой в контролируемом объекте. Когда к металлическому объекту контроля подносится катушка ( датчик), по которой протекает переменный ток, в поверхностных слоях объекта наводятся вихревые токи. Магнитное поле ( вторичное) этих токов направлено навстречу полю возбуждающей катушки. Характер распространения вихревых токов изменяется при наличии в металле повреждений или неоднородностей. При этом меняются симметрия, амплитуда и фаза вторичного магнитного поля. Это поле взаимодействует с возбуждающим полем, образуя результирующее поле, которое и несет в себе информацию о характере повреждения. [3]

Вихретоковый метод эффективно используют для контроля металлоконструкций технологического оборудования в зонах концентрации напряжений, в первую очередь в околошовных зонах сварных швов, а также для контроля валов, штоков, гильз и других подобных деталей, имеющих концентраторы напряжений в виде шпоночных пазов, галтелей, проточек, резьб и др. Вместе с тем этот метод не применяют для контроля самих сварных швов с неудаленным усилением, поэтому при диагностировании сосудов и аппаратов нефтегазовой промышленности вихретоковый контроль целесообразно использовать в сочетании с ультразвуковым, радиационным или акустико-эмиссионным методами. [4]

Вихретоковый метод широко не применяют при контроле сварных швов, так как электропроводность отдельных зон шва и ОШЗ значительно меняется, что создает большие помехи при выявлении дефектов сварки. Вихретоковые методы могут быть использованы для фазового и структурного анализа указанных зон. [6]

Вихретоковый метод контроля рекомендуется для обнаружения трещин в шпоночных пазах, резьбах, галтельных переходах. [7]

Универсальность вихретоковых методов, их высокая чувствительность и гибкая технологичность являются весьма благоприятными предпосылками для успешного решения задач, связанных с созданием высокопроизводительных средств контроля качества деталей подшипников. [8]

В основе вихретокового метода лежит возбуждение и регистрация вторичных полей вихревых токов преобразователем накладного типа. [9]

Работа прибора основана на применении вихретокового метода с анализом показаний по амплитуде и фазе третьей гармонической составляющей. [10]

В этом отношении АК уступает только вихретоковому методу и магнитному методу с электромагнитными преобразователями. [11]

Повторный контроль труб паровых котлов проводится преимущественно вихретоковым методом. [12]

Это было тем более необходимо, что использовавшимся вихретоковым методом можно было обнаруживать трещины только у поверхности, где ее рост был уже со значительным ускорением. [14]

Это определяет как преимущество, так и трудности в реализации вихретоковых методов, так как требуются специальные методы и средства для разделения информации об отдельных параметрах объекта. [15]

Страницы: 1 2 3

www.ngpedia.ru

ВИХРЕТОКОВЫЙ МЕТОД КОНТРОЛЯ

Этот метод универсальный, позволяет выполнять ряд технологических операций контроля, определять наличие выходящих на поверхность несплошностей, производить сортировку некоторых типов материала по маркам, выявлять степень разупрочнения материала, определять толщину ЛКП. Физическая сущность метода вихревых токов состоит в изменении характера распределения вихревых токов в контролируемом объекте в зависимости от его формы и эл.физических характеристик материала. Вихревые токи (ВТ) возникают в материале под воздействием первичного эл.магнитного поля, создаваемого вокруг возбуждающего вихретокового преобразователя (катушки ВТП), по которому протекает переменный эл.ток. Вихревые токи создают в некотором объеме материала вторичное эл.магнитное поле, которое воздействует на измерительную катушку ВТП, наводит в ней ЭДС, пропорционально этим токам. Значение ЭДС преобразователя будет зависеть от характера распределения ВТ в исследуемом объеме материала, который в свою очередь зависит от глубины проникновения первичного эл. магнитного поля (ЭМП) и траектории протекания ВТ. Глубина проникновения ЭМП: δ=1/√πfσμμ0

f - частота Гц;

σ - удельная эл.проводимость, Мом/м;

μ0 - относительная магнитная проницаемость;

μ - абсолютная магнитная проницаемость материала Гн/м.

Глубина проникновения ЭМП, как правило, не велика и не превышает 3-5 мм. Траектория ВТ при заданных параметрах ВТП определяется геометрией контролируемого участка, наличием в контролируемой зоне дефектов, изменением структуры материалов.

Взаимодействие ЭМП с объектом контроля будет определятся полным или комплексным сопротивлением катушки преобразователя:

Zk=√R2+(JwL)2

R - активное сопротивление, Ом;

W- циклическая частота, С-1;

L - индуктивность катушки, Гн.

При установке ВТП на контролируемую поверхность в катушке индуктивности преобразователя за счет вторичного магнитного поля, создаваемого ВТ вокруг дефекта, вносятся дополнительные индуктивное (ΔWL) и активное (ΔR) сопротивления. Изменение комплексного сопротивления ВТП и является сигналом появления дефекта. Эффективность метода в значительной степени зависит от оптимальности выбора ВТП.

Все типы ВТП по способу включение в схему дефектоскопа и виду преобразования сигнала подразделяют на параметрические и трансформаторные.

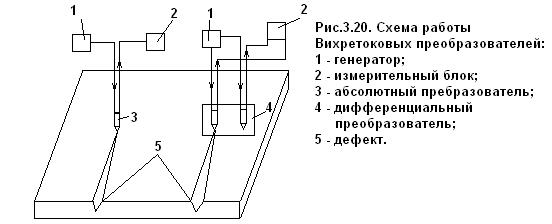

Параметрический ВТП имеет одну обмотку, а его выходной величиной является активное вносимое сопротивление. Трансформаторный ВТП состоит как минимум из двух обмоток (возбуждающей и измерительной), а его выходной величиной является напряжение. По принципу съема информации с контролируемого объекта преобразователи подразделяются на абсолютные и дифференциальные.

Входная величина Zk абсолютного преобразователя определяется интегральным значением параметров объекта. Дифференциальный преобразователь представляет собой комбинацию из двух абсолютных, а его выходная величина определяется разностью величин элементарных преобразователей.

Сканирование контролируемого объекта дифференциальным преобразователем производят в направлении, перпендикулярном ориентации дефекта. В противном случае дефект может быть не обнаружен.

Схема работы абсолютного и дифференциального преобразователя. Рис 3.20

Схема работы абсолютного и дифференциального преобразователя. Рис 3.20

Вихретоковые дефектоскопы выполнены в виде малогабаритных, транспортабельных приборов с автономным питанием, что позволяет успешно использовать их в эксплуатационных условиях. Существует два типа ВТД:

Ø статический

Ø динамический.

Статический - преобразователи перемещаются вручную (ВДЦ -2,ТВД, ВД - 22Н «проба – 5»). Есть датчики для деталей различной конфигурации. В этих дефектоскопах используется амплитудно-частотный способ, при котором датчик включается в резонансный контур автогенератора (рабочая частота 1...6 МГц). При попадании датчика в зону трещины происходит срыв генерации, что фиксируется стрелочным индикатором, световыми, звуковыми сигналами. Статические дефектоскопы успешно применяются для обнаружения усталостных трещин в узлах ВС, барабанах колес, тягах, лопатках.

В процессе контроля исследуемая поверхность подвергается сканированию рабочей торцевой частью датчика с шагом 1,5 - 2мм. При соблюдении всех условий контроля обнаруживаются поверхностные дефекты (трещины) длиной 2 - 4 мм, глубиною более 0,25мм при ширине раскрытия 2-20 мкм.

Динамические (модуляционные) - датчики с вращающейся головкой. Использование таких дефектоскопов позволяет контролировать внутренние поверхности отверстий, полостей с ограниченным доступом. В ГА используют динамический вихретоковый дефектоскоп "Рототест".

Для выявления дефектов в панелях, обшивке и других деталях с малой кривизной поверхности целесообразно использовать дефектоскоп ЭДМ - Т. Датчики его представляет собой две расположенные по окружности регулируемого радиуса катушки с частотой вращения 2000 - 5000 об/мин, минимальный диаметр вращения 18мм. Использование ЭДМ-Т позволяет на порядок увеличить шаг сканирования.

studopedya.ru