Термическая обработка (термообработка) стали, сплавов, металлов. Закалка термообработка стали

Закалка стали 45 (термообработка) - твердость

Слово «термообработка» для обывателей не ново. Все прекрасно понимают, для чего она необходима. Повышение прочности стали. Но почему так происходит? Какие процессы протекают в металле в этот момент? Большинство пожимает плечами. Если Вы хотите понять, что такое термообработка, узнать в чем разница между отжигом и отпуском, и почему закалка стали 45 производится в масле, а не в воде, то тогда эта статья для Вас.

Общие сведения о термической обработке

Термообработка – это последовательность процессов нагревания, выдержки и охлаждения, направленных на изменение сталью механических свойств.

Улучшения свойств металла происходит за счет трансформации внутренней структуры. После осуществления термической обработки сталь может находиться в 2-х состояниях: устойчивом и неустойчивом.

Устойчивое состояние характеризуется полным завершением всех протекающих процессов в стали. Неустойчивое, соответственно, наоборот, когда на сталь еще воздействуют факторы, мешающие стабилизации внутренних напряжений. Ярким примером является химическая неоднородность закаленной стали.

Повышение теплового движения молекул способствует ускорению выхода стали из неустойчивого состояния. Достигается это путем нагрева.

Для большего понимания процессов, происходящих в стали во время термообработки, введем несколько понятий о структуре металла. Под этим понимается размер внутренних зерен и их положение относительно друг друга. Каждой структуре соответствует определенная температура и определенное содержание углерода.

Основные их виды и свойства, которыми они обладают:

- Феррит – твердый раствор железа с углеродом и небольшой долей других химических элементов. Ферромагнитен. Ферритная сталь обладает высокой тепло- и электропроводимостью. Пластична. Твердость порядка 70-140 единиц по шкале Бринелля.

- Цементит – неустойчивое соединение углерода с железом. Очень тверд и хрупок (НВ 790-810). Не поддается намагничиванию.

- Перлит – фазовый раствор феррита и цементита. На его механические свойства в первую очередь оказывает влияние расстояние между фазами. Чем они ближе, тем сталь прочнее. Твердость находится в пределах 160-230 НВ, при относительном удлинении 9-12%.

- Мартенсит – перенасыщенная физико-химическая смесь углерода и железа. Значение его механических характеристик зависит от количества углерода в составе. Мартенситная сталь с концентрацией 0,2% С обладает твердостью около 35 HRC. При 0,6% твердость составляет 60 HRC.

- Аустенит – твердый раствор углерода в железе. Аустенитная сталь парамагнитна и пластична. Относительное удлинение составляет 42%.

Сам процесс термообработки включает в себя:

- Закалка.

- Отжиг.

- Нормализация.

- Отпуск.

Отжиг

Процесс отжига состоит из нагревания, выдержки и медленного охлаждения в печной среде.

Существует две его основные разновидности:

- Отжиг первого рода, при котором структура в сталях не претерпевает изменений.

- Отжиг второго рода, сопровождающийся трансформациями структурных зон.

Каждая из представленных видов термообработки имеет определенное назначение.

Отжиг первого рода выполняет следующие технологические задачи:

- Выравнивание химсостава стали. При обработке металла давлением ликвация становится причиной образования изломов и микротрещин. Для уменьшения их вероятности появления сталь нагревают до 1250 ºС и выдерживают ее при такой температуре на протяжении 8-15 ч.

- Увеличение обрабатываемости стали давлением. Термообработка проходит при 670 ºС с выдержкой 40-120 мин. Отжиг увеличивает зерна феррита, что положительно влияет на пластичность.

- Уменьшение остаточных напряжений, возникших после технологической обработки сталей: резание, сварка и прочее. Для этого сталь выдерживают при 500-620 ºС на протяжении двух часов.

Отжиг второго рода измельчает зерна стали и способствует образованию структуры феррит+перлит. Как результат, происходит увеличение механических свойств. Температура нагрева для стали 45 составляет 780-830 ºС.

Отжиг второго рода считается подготовительной термообработкой. Его проводят перед операциями резания для повышения обрабатываемости металла.

Нормализация

Это процесс нагревания стали и последующее охлаждение на воздухе, в результате которого происходит измельчение крупнозернистой структуры.

Если сравнивать с отжигом, то нормализация дает в среднем на 10% выше показатель вязкости и прочности. Причина этого кроется в охлаждении на воздухе, которое способствует разложению аустенитных фаз в нижней зоне температур. Как следствие, наблюдается увеличение перлита, что и является причиной повышения механических свойств.

Нормализация - альтернатива закалке и высокому отпуску. Конечно, на выходе механические свойства получаются ниже, но и сама нормализация менее трудоемка. К тому же, по сравнению с закалкой она вызывает меньшие тепловые деформации детали.

Отпуск

Это термообработка, которая всегда проводится на заключительном этапе. Она включает в себя нагревание закалённой стали до температурной точки трансформации перлита в аустенит и дальнейшее ее охлаждение. С его помощью механические характеристики сталей доводятся до требуемых значений.

Помимо этого, в задачу отпуска входит снятие напряжений, оставшихся после закалки.

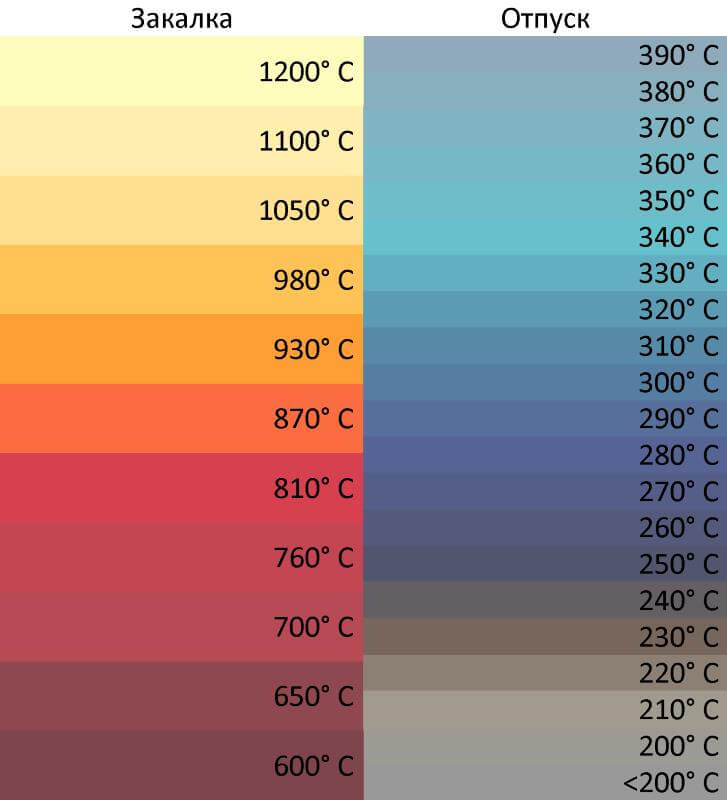

Отпуск подразделяется на 3 типа по температуре нагрева:

- Низкий отпуск. Проводится при 230-260 ºС. Способствует упрочнению с одновременным снижением внутренней напряженности. Закаленная сталь 45 после низкого отпуска обладает твердостью 55-60 HRC.

- Средний отпуск. Температура нагревания 340-550 ºС. Позволяет достичь наиболее высокого значения упругих свойств. Из-за этого в основном применяется при изготовлении пружин. Твердость находится на уровне 45-52 HRC.

- Высокий отпуск. Выполняется при 550 ºС. Снимает внутренние напряжения после закаливания.

Механические свойства уменьшаются, но значение их при этом не меньше, чем после нормализации и отжига. Также происходит увеличение ударной вязкости. Самой оптимальной термообработкой с точки зрения соотношения вязкости и прочности считается закалить сталь, а после провести высокий отпуск.

Закалка

Представляет собой процесс нагрева до температуры на 20-40 ºС выше точки растворения феррита в аустените и последующее быстрое охлаждение в воде или масле.

Образование значительных внутренних напряжений при закалке не позволяет ей быть окончательной термообработкой. Обычно за ней следует отпуск или нормализация.

В результате нагрева сталь получает аустенитную структуру, которая, охлаждаясь, переходит в мелкоигольчатый мартенсит.

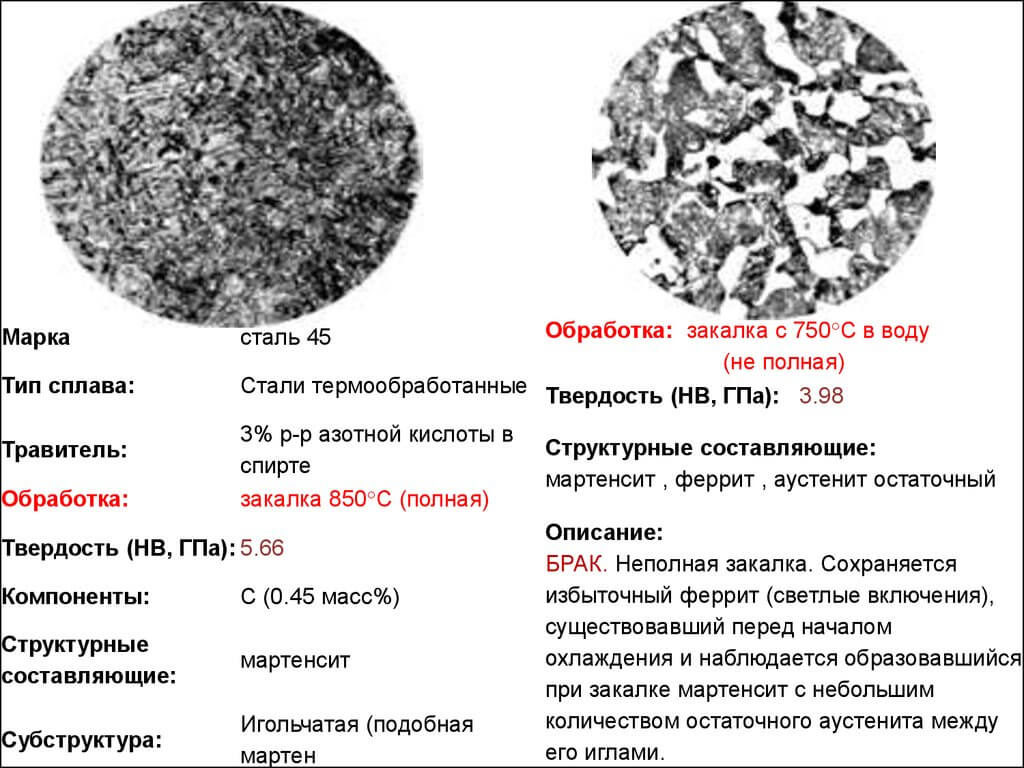

Если сталь закалить, не достигнув значения требуемой температуры, то в результате останутся ферритные зоны, чье присутствие значительно снижает прочность металла.

Если сталь 45 закалить при температуре выше 1000 ºС, это спровоцирует увеличение зерна мартенсита, что влечет за собой ухудшение вязкости и повышение риска образования трещин.

Нагрев сталей под закалку осуществляется в электропечах периодического или непрерывного действия.

Время нагрева зависит от:

- Химсостава стали.

- Формы и габаритов деталей.

Чем больше размеры и содержание углерода, тем большее количество времени необходимо для нагрева стали.

После нагревания стали идет ее выдержка при заданной температуре. Это необходимо для выравнивания неоднородности аустенита.

При сильном перегреве сталь начинает вступать в реакцию с печными газами. Это может повести за собой процессы окисления и обезуглероживания.

Окисление – химический процесс взаимодействия кислорода с железом. Оно отрицательно сказывается на свойствах стали, является причиной снижения качества поверхности и окалин.

Обезуглероживание возникает как следствие химической реакции углерода с водородом и кислородом. Как следствие, образуя такие соединения как угарный газ и метан. Полученные газы уносят вместе с собой с поверхности стали молекулы углерода, вызывая тем самым резкое снижение прочности.

Защитой стали от окисления и обезуглероживания служит осуществление нагревания в вакууме или расплавленной соли.

В качестве закалочных сред применяется вода или масло.

Вода обладает большой скоростью охлаждения, но она резко падает при увеличении температуры. Также недостатком воды является возникновение значительных напряжений и, соответственно, коробление деталей.

Масло в этом плане охлаждает более равномерно, что уменьшает риск образования микротрещин при закалке. Среди ее недостатков стоит отметить низкую температуру воспламенения и загустение, что уменьшает ее закалочные свойства.

Разная сталь имеет разную закаливаемость, т.е. способность увеличивать прочность посредством закалки. Как правило, чем выше концентрация углерода, тем выше закалочные свойства.

Закалка ТВЧ

Если сталь закалить таким образом, то она будет лучше справляться с переменной и ударной нагрузкой. Закалка ТВЧ считается разновидностью поверхностной закалки, основная задача которой получение более прочного наружного слоя, сохраняя при этом вязкость сердцевины.

Нагрев под закалку ТВЧ осуществляют в индукционных печах, используя ток высокой частоты. Принцип данной термообработки заключается в неравномерном нагреве сечения изделия. Плотность тока на наружней части стали значительно выше в сравнении с сердцевиной. Основная часть тепла приходится на поверхность, соответственно, именно в этой зоне и происходит упрочнение.

Охлаждение осуществляется непосредственно в печи специальными распрыскивающими устройствами. После закалки обычно требуется отпуск для выравнивания тепловых напряжений.

Структура стали в результате всех этих операций получается неоднородной. Верхний закалённый слой полностью состоит из мартенсита, а нетронутая сердцевина из феррита. Прочность глубинного слоя повышается предварительным проведением нормализации.

Преимущества закалки ТВЧ:

- Повышенная производительность.

- Сталь изолирована от влияния окисления и обезуглероживания.

- Возможность регулировать толщину закаленного слоя. Чем частота токов выше, тем глубина закалки меньше.

- Автоматизация процесса.

Рейтинг: 5/5 - 3 голосов

prompriem.ru

Закалка и отпуск стали 45: твердость, HRC, режимы, технология

Обработка стали, осуществляемая в процессе термообработки, является одной из важнейших операций в металлургической отрасли и машиностроении. При соблюдении технологии PC 45 изделие приобретает достаточную прочность, значительно расширяя область использования изготовляемых изделий. При необходимости можно осуществлять закалку изделия из стали, в домашних условиях строго соблюдая технологию. При закалке лезвия ножа в домашних условиях вполне допустимо добиться повышения прочностных характеристик изделия в 3-4 раза.

Структурные изменения металла

При нагревании конструкционной специальной стали 45 до аустенитного уровня, происходит изменение состояния структурной решетки железа с переходом из объемно-центрированной в гранецентрированную структуру. Осуществляется перемещение углерода входящего в перлит и представляющего собой мельчайшие кристаллы Fe3C (цементита) в гранецентрированную измененную решетку железа.

Структура стали 45 после отжига и закалки

В ходе охлаждения происходит быстрое снижение температуры обрабатываемой стали, но из-за замедления скорости перемещения атомов углерода они остаются внедренными в новую решетку железа, образуя твердую пересыщенную структуру, имеющую внутреннее напряжение. Решетка преобразуется в тетрагональную с ориентацией в одном направлении.

Происходит образование игольчатых мелких структур имеющих название мартенсит. Данный вид кристаллов придает металлу высокую прочность, твердость и улучшенные характеристики. Происходит образование одновременно двух видов кристаллов аустенита и мартенсита, которые воздействуют друг, на друга создавая внутреннее избыточное напряжение. При активном влиянии на металл внешних сил происходит взаимная компенсация двух видов кристаллов, придавая структуре прочность.

Термическая обработка металла

Для изменения характеристик стали производится термическая обработка с соблюдением необходимых режимов воздействия.

Процесс термической обработки состоит из процессов:

- отжига;

- нормализации;

- старения;

- закалки и отпуска.

Режимы термообработки стали 45

Закалка и отпуск стали во многом зависят от ряда факторов:

- температурного режима;

- скорости повышения температуры;

- временного промежутка воздействия на металл высоких температур;

- процесса охлаждения (скорости изменения температуры охлаждения среды или жидкости).

Закалка стали

Процесс закалки стали заключается в проведении термообработки заготовок с нагреванием до температуры выше критической с дальнейшим ускорением охлаждения. Данное состояние способствует повышению прочности и твердости (HRC) стали с одновременным снижением пластичности и улучшением потребительских характеристик.

Режим воздействия температуры охлаждения металла зависит от количества содержания углерода и легирующих присадок в стали.

После проведения закалки стали заготовки покрываются налетом окалины и частично теряют содержащийся углерод, поэтому технология обязательно должна соблюдаться согласно установленному регламенту.

Охлаждение металла должно проходить быстро, для предотвращения преобразования аустенита в сорбит или троостит. Охлаждение должно производиться точно по графику быстрое остывание заготовок, приводит к образованию мелких трещин. В процессе охлаждения от 200 °C до 300 °C происходит искусственное замедление при постепенном остывании изделий для этого, могут использоваться охлаждающие жидкости.

Закалка стали с помощью ТВЧ

При проведении поверхностной закалки с помощью ТВЧ процесс нагрева изделий осуществляется до более высокой температуры.

Это вызвано двумя факторами:

- Нагрев осуществляется за короткое время с ускоренным изменением и переходом перлита в аустенит.

- Реакция перехода должна осуществляться в сжатые сроки за небольшой промежуток времени при высокой температуре.

Закалка ТВЧ (токами высокой частоты)

Процессы, протекающие при обычной закалке в печи с использованием ТВЧ, имеют различные характеристики и ведут к изменению твердости (HRC) заготовок:

- При нагреве в печи скорость составляет, 2-3 °С/сек до 840 – 860 °С.

- С использованием ТВЧ – 250 °С/сек до температуры 880 – 920 °С или в режиме при 500 °С/сек – до 980 – и 1020 °С.

Нагрев деталей при использовании ТВЧ осуществляется до более высокой температуры, но перегрева заготовки не происходит. В процессе обработки с применением ТВЧ время операции нагрева значительно сокращается, что способствует сохранению размера и структуры зерна. В ходе выполнения операции закалки ТВЧ твердость металла ( HRC) возрастает на 2-3 един. по Роквеллу.

Процесс нагрева

Заготовки из стали нагреваются в печах. При нагреве инструмента используется предварительный подогрев отдельных частей с использованием

- печей с температурой рабочей среды от 400 °С до 500 °С;

- в специальных соляных ваннах с погружением на 2-4 сек. 2-3 раза.

Обязательно должно соблюдаться условие равномерного прогрева всего изделия. Строго выдерживаться условие одновременного помещения деталей в печь с соблюдением времени нагрева деталей.

Применение защитных мер

В процессе термической обработки происходит постепенное выгорание углерода и образование налета окалины. Для предотвращения ухудшения качества металла и его защиты используются защитные газы, которые закачиваются в ходе процесса закаливания. В печь имеющую герметичную камеру, где происходит термообработка с помощью специального генератора, закачивается газ аммиак или метан.

При отсутствии герметичных печей операции обработки производятся в специальной герметичной таре, куда предварительно засыпается чугунная стружка для предотвращения выгорания углерода.

При обработке заготовок в соляных ваннах металл защищен от окисления, а для создания необходимых условий для сохранения уровня углерода содержание ванной 2-х кратно в течение суток раскисляется борной кислотой, кровяной солью или бурой. При температуре обработки в диапазоне температур 760-1000 °С в качестве раскислителя может использоваться древесный уголь.

Использование специальных охлаждающих жидкостей

В ходе проведения технологического процесса для охлаждения деталей в основном используется вода. Качество охлаждающей жидкости можно изменить, добавив соду или специальные соли, что может повлиять на процесс охлаждения заготовки.

Для сохранения процесса закалки категорически запрещается использовать содержащуюся в нем воду для посторонних операций. Вода должна быть чистой и иметь температуру от 20 до 30 °С. Запрещено использовать для закалки стали проточную воду.

Состав смесей солей и щелочей, применяемых в качестве закалочных сред

Данный способ закалки применяется только для цементированных изделий или имеющих простую форму.

Изделия, имеющие сложную форму, изготовленные из конструкционной специальной стали охлаждаются в 5% растворе каустической соды при температуре 50-60 °С. Операция закалки, проводится в помещении, оснащенном вытяжной вентиляцией. Для закалки заготовок выполненных из высоколегированной стали применяют минеральные масла, причем скорость охлаждения в масленой ванне не зависит от температуры масла. Недопустимо смешивание масла и воды, что может привести к появлению трещин на металле.

При закалке в масляной ванне необходимо выполнять ряд правил:

- Остерегаться воспламенения масла.

- При охлаждении металла в масле происходит выделение вредоносных газов (обязательно наличие вытяжной вентиляции).

- Происходит образование налета на металле.

- Масло теряет свои свойства при интенсивном использовании для охлаждения металла.

При проведении процесса закалки стали 45 необходимо соблюдать технологический процесс с соблюдением всех операций.

Отпуск стали 45

Технологический процесс отпуска стали проводится в зависимости от необходимой температуры:

- в печах с принудительной циркуляцией воздуха;

- в специальных ваннах с селитровым раствором;

- в ваннах с маслом;

- в ваннах заполненных расплавленной щелочью.

Температура для проведения процесса отпуска зависит от марки стали, а сам процесс изменяет структуру и способствует снижению напряжения металла, а твердость снижается на малую величину. После проведения всех операций заготовка подвергается техническому контролю и отправляется заказчику.

При закалке и отпуске металла в домашних условиях необходимо строго соблюдать технологию и технику безопасности проведения работ.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Термическая обработка (термообработка) стали, сплавов, металлов.

Термическая обработка (термообработка) — это технологический процесс изменения структуры сталей, сплавов и цветных металлов посредством широкого диапазона температур: поэтапных нагреваний и охлаждении с определенной скоростью. Такая обработка очень сильно изменяет свойства сталей, сплавов, металлов в сторону улучшения показателей, но при этом не изменяя их химический состав. Можно сказать, что основная цель термической обработки – это улучшение свойств и характеристик изделий из него.

Виды (стадии) термической обработки стали

Отжиг — термическая обработка (термообработка) металла, представляющая собой процесс нагревания до заданной температуры, а затем процесс медленного охлаждения. Отжиг бывает разных видов в зависимости от уровня температур и скорости процесса.

Нормализация — термообработка, принципиально похожая на отжиг. Основное отличие в том, что процесс отжига предполагает печь, а при нормализации охлаждение стали проходит на воздухе.

Закалка — этап термообработки, основанный на нагревании сырья до такого уровня температуры, который является выше критического (перекристаллизация стали). После выдержки в такой температуре в заданном интервале времени происходит охлаждение, быстрое, с заданной скоростью. Закаленной стали (сплавам) свойственна неравновесная структура и поэтому применяется такой вид термообработки как отпуск.

Отпуск — стадия термообработки, необходимая для снятия в стали и сплавах остаточного напряжения или максимального его снижения. Снижает хрупкость и твёрдость металла, увеличивает вязкость. Проводится после стадии закалки.

Старение — иначе еще называется дисперсионное твердение. После стадии отжига металл опять нагревают, но до более низкого уровня температур и с медленной скоростью остужают. Цель такой термообработки в получении особенных частиц упрочняющей фазы.

От степени необходимой глубины обработки различают термообработку поверхностную, которая затрагивает лишь поверхность изделий, и объемную, когда термическому воздействию подвергается весь объем сырья.

В отраслевой промышленности, в частности – в машиностроении, термическую обработку чаще всего проходит сталь следующих марок:

- сталь 45 (замещаемость 40Х, 50, 50Г2)

- сталь 40Х (замещаемость 38ХА, 40ХР, 45Х, 40ХС, 40ХФ, 40ХН)

- сталь 20 (замещаемость 15, 25)

- сталь 30ХГСА (замещаемость 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА)

- сталь 65Г

- сталь 40ХН

- сталь 35

- сталь 20Х13

Термообработка стали 45

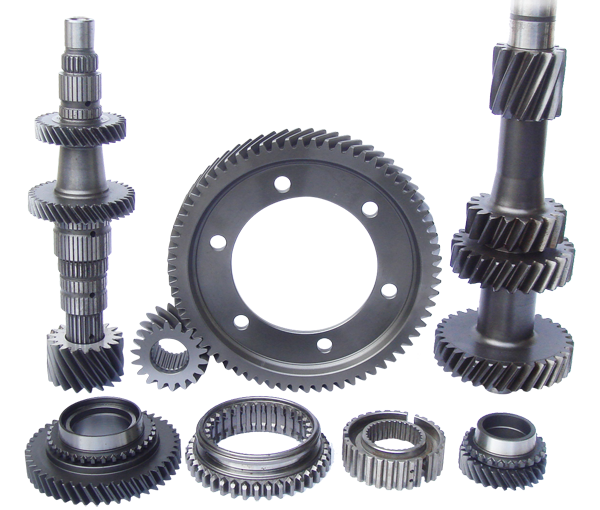

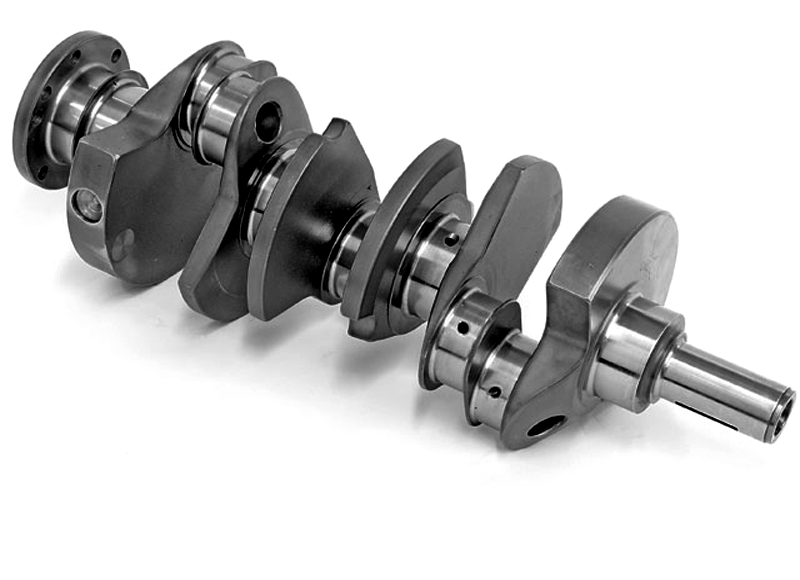

Конструкционная углеродистая. Этап предварительной термической обработки называется нормализация, проходит на воздухе, а не в печи. довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например, типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После закалки, которая является конечной стадией термообработки, детали достигают высокого уровня прочности и отличных показателей износостойкости. Подвергаются шлифовке. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и, соответственно, высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду», когда после калки деталь охлаждают в воде. После охлаждения деталь подвергается низкотемпературному отпуску при температуре 200-300 градусов по Цельсия. При такой термообработке стали 45 достигает твердость порядка 50 HRC.

Изделия: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёх-кулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Расшифровка марки стали 45: марка 45 означает, что в стали содержится 0,45% углерода,C 0,42 - 0,5; Si 0,17 - 0,37;Mn 0,5 - 0,8; Ni до 0,25; S до 0,04; P до 0,035; Cr до 0,25; Cu до 0,25; As до 0,08.

Термообработка стали 40Х

Легированная конструкционная сталь. Для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Термообработка стали 20

Термообработка стали 20 - сталь конструкционная углеродистая качественная. Широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. В качестве заменителя стали 20 применяют стали 15 и 25.

По требованиям к механическим свойствам выделяют пять категорий.

- I категория: сталь всех видов обработки без испытания на ударную вязкость и растяжение.

- II категория: образцы из нормализованной стали всех видов обработки размером 25 мм проходят испытания на ударную вязкость и растяжение.

- III категория: испытания на растяжение проводят на образцах из нормализованной стали, размером 26-100 мм.

- IV категория: образцы для испытаний на растяжение и ударную вязкость изготавливают из термически обработанных заготовок размером не более 100 мм. Требования третьей и четвертой категории предъявляют к калиброванной, горячекатаной и кованной качественной стали.

- V категория. Испытания механических свойств на растяжение проводят на образцах из калиброванных термически обработанных (высокоотпущенных или отожженных) или нагартованных сталей.

Химический состав стали 20: углерод (C) - 0.17-0.24 %, кремний (Si) - 0,17-0,37%, марганец (Mn) - 0,35-0,65 %;содержание меди (Cu) и никеля (Ni) допускается не более 0,25%, мышьяка (As) - не более 0,08%, серы (S) - не более 0,4%, фосфора (Р) - 0,035%.Структура стали 20 представляет собой смесь перлита и феррита. Термическая обработка стали 20 позволяет получать структуру реечного (пакетного) мартенсита. При таких структурных преобразованиях прочность возрастает, и пластичность уменьшается. После термического упрочнения прокат из стали 20 можно использовать для изготовления метизной продукции (класс прочности 8.8).

Технологические свойства стали 20: Температура начала ковки стали 20 составляет 1280° С, окончания - 750° С, охлаждение поковки - воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности. Свариваемость стали 20 не ограничена, исключая детали, подвергавшиеся химико-термической обработке. Рекомендованы способы сварки АДС, КТС, РДС, под газовой защитой и флюсом.

Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни) , цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С) , тонких деталей, работающих на истирание. Сталь 20 без термической обработки или после нормализации используется для производства крюков кранов, вкладышей подшипников и прочих деталей для эксплуатации под давлением в температурном диапазоне от -40 до 450°С . Сталь 20 после химико-термической обработки идет на производство деталей, которым требуется высокая поверхностная прочность ( червяки, червячные пары, шестерни) . Широко применяют сталь 20 для производства трубопроводной арматуры, труб, предназначенных для паропроводов с критическими и сверхкритическими параметрами пара, бесшовных труб высокого давления, сварных профилей прямоугольного и квадратного сечения и т. д.

Термообработка стали 30ХГСА

Относится к среднелегированной конструкционной стали. Сталь 30ХГСА проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30ХГСА обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Она также отличается замечательной свариваемостью.

Сварка стали 30ХГСАтоже имеет свои особенности. Она осуществляется с предварительным подогревом материала до 250-300 °С с последующим медленным охлаждением. Данная процедура очень важна, поскольку могут появиться трещины из-за чувствительности стали к резким перепадам температуры после сварки. Поэтому по завершении сварных работ горелка должна отводиться медленно, при этом осуществляя подогрев материала на расстоянии 20-40 мм от места сварки. Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 - 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

После прохождения термомеханической низкотемпературной обработки сталь 30ХГСА приобретает предел прочности до 2800 МПа, ударная вязкость повышается в два раза (в отличии от обычной термообработки стали 30хгса), пластичность увеличивается.

Термообработка стали 65Г

Сталь конструкционная рессорно-пружинная. Используют в промышленности пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. (заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2).

Термообработка стали 40

Сталь конструкционная углеродистая качественная. Использование в промышленности: трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град.

Термообработка стали 40ХН

Сталь конструкционная легированная Используется в отраслевой в промышленности: оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, с предъявляемыми требованиями повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

Термообработка сталь 35

Сталь конструкционная углеродистая качественная. Используется в отраслевой промышленности. Это детали невысокой прочности, подвергающиеся невысокому уровню напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали.

Термообработка стали 20Х13

Сталь коррозионно-стойкая жаропрочная. Используется в энергетическом машиностроении и печестроении; турбинные лопатки, болты, гайки, арматура крекинг-установок с длительным сроком службы при температурах до 500 град; сталь мартенситного класса Сталь марки 20Х13 и другие стали мартенситного класса: жаропрочные хромистые стали мартенситного класса применяют в различных энергетических установках, они работают при температуре до 600° С. Из них изготовляют роторы, диски и лопатки турбин, в последнее время их используют для кольцевых деталей больших толщин. Существует большое количество марок сталей данного класса. Общим для всех является пониженное содержание хрома, наличие молибдена, ванадия и вольфрама. Они эффективно упрочняются обычными методами термообработки, которая основана на у - a-превращении и предусматривает получение в структуре мартенсита с последующим улучшением в зависимости от требований технических условий. (заменители: 12Х13, 14Х17Н2)

Пресс-служба группы компаний ВоКа

17 сентября 2016г

metizmsk.ru

Изотермическая закалка стали | Термообработка металла

Закалку по этому способу выполняют в основном так же, как и ступенчатую, но в данном случае предусматривается более длительная выдержка выше точки Мн. При такой выдержке происходит распад аустенита с образованием нижнего бейнита. Для углеродистых сталей изотермическая закалка не дает существенного повышения механических свойств по сравнению с получаемыми обычной закалкой и отпуском.

У большинства легированных сталей распад аустенита в промежуточной области не идет до конца. Если аустенит, не распавшийся при изотермической выдержке, не претерпевает мартен- ситного превращения при дальнейшем охлаждении, то сталь получает структуру: бейнит + 10 - 20 % остаточного аустенита, обогащенного углеродом. При такой структуре достигается высокая прочность при достаточной вязкости. Для многих сталей изотермическая закалка обеспечивает значительное повышение конструктивной прочности.

Если же большая часть аустенита, не распавшегося после окончания промежуточного превращения, при последующем охлаждении претерпевает мартенситное превращение, то изотермической закалкой нельзя получить высокие механические свойства. В этом случае резко снижается сопротивление хрупкому разрушению.

Закалка конструкционной стали

Конструкционные легированные стали (0,3-0,5 % С) приобретают оптимальные механические свойства в результате изотермической закалки с выдержкой в нижней части промежуточной зоны изотермического распада аустенита (несколько выше точки МН). Продолжительность выдержки в закалочной среде зависит от устойчивости аустенита при температурах выше точки Мн, определяемых диаграммой изотермического распада аустенита для данной стали.

В качестве охлаждающей среды при ступенчатой и изотермической закалке чаще применяют расплавленные соли в интервале температур 150-500 °С, например 55 % KN03 и 45 % NaN02 (или NaN03), а также расплавленные щелочи (20 % NaOH и 80 % КОН). Чем ниже температура соли (щелочи), тем выше скорость охлаждения в ней. Поскольку расплавленные соли охлаждаются только вследствие теплоотдачи, то охлаждающая способность их возрастает при перемешивании. Добавление воды (3 - 5 %) в расплавы едких щелочей или в селитру (0,2-1,2 %) с помощью специального приспособления при погружении в них нагретого для закалки изделия вызывает кипение и увеличение скорости охлаждения в области температур перлитного превращения. Скорость охлаждения возрастает при температуре 400-450 °С в 4-5 раз, а при температуре 300 °С - в 2 раза.

Охлаждение в расплавах едких щелочей, если предварительно детали нагревались в расплавленных солях (т. е. солях, не вызывающих окисления), позволяет получить чистую поверхность светло-серого цвета. Закалку по этому способу называют светлой.

Похожие материалы

www.metalcutting.ru

Закалка стали 45 - технология, методы, особенности, твердость

Термообработка представляет собой одну из необходимых и важных операций в процессе обработки стали. Ее широко использует металлургия и машиностроение. Технология термообработки стали 45 обеспечивает достижение высоких характеристик прочности. Это обстоятельство позволяет значительно расширить область применения обработанных подобным способом деталей. При использовании технологии закалки стали 45 твердость изделий становится существенно выше.

Особенности термообработки

Закалка стали 45 – метод, широко используемый в металлургии и машиностроении. Но как закалить сталь 45, чтобы получить ожидаемый результат? Чтобы изменить характеристики, необходимо провести термообработку. При этом должны соблюдаться определенные режимы воздействия. Этот процесс схематично можно представить следующими процессами:

- Отжиг.

- Нормализация.

- Старение.

- Закалка и отпуск.

Качество стали 45 при термообработке зависит от ряда факторов.

- Температурный режим.

- С какой скоростью повышается температура.

- Промежуток времени, в течение которого на металл воздействует высокая температура.

- С какой скоростью происходит процесс охлаждения.

Термическая обработка состоит в нагревании детали до заданной температуры. Охлаждают ее с той же либо несколько иной скоростью. Железоуглеродистые сплавы характеризуются превращениями при нагревании их до определенных температур. Они носят название критических точек. Эти превращения сопряжены с кристаллизационным характером. При закалке стали 45 твердость изделий значительно повышается.

Химический состав

Что для стали означает номер 45? Это говорит о том, что в данном сплаве содержится 0,45% углерода. Остальные примеси представлены в незначительном количестве. Среди основных ее заменителей можно выделить сталь 40 и 50. Их также характеризует высокая прочность. Если рассматривать химические соединения, входящие в состав стали в процентном отношении, то наибольшая доля приходится на железо. У него этот показатель достигает 97%. В различных количествах входят и другие химические элементы. Самый низкий показатель у фосфора. В ней его содержится всего 0,035%.

Структурные изменения металла

В исходном состоянии структура представляет собой две фазы, которые смешаны между собой – феррит и цементит. Если медленно нагревать до незначительных температур, то никаких изменений в ней не произойдет. Если вести дальнейшее нагревание, феррит растворится в аустените. При нагреве выше критической температуры, структура их примет однородный характер.

Атомная решетка железа имеет объемно-центрированный характер. При сильном нагревании она становится гранецентрированной по типу. До нагревания углеродные атомы входят в перлит (кристаллы цементита), после этого он примет иное состояние и станет твердым раствором. В этом случае его атомы окажутся в решетке железа. При резком охлаждении, например, при помощи воды, ее можно закалить.

В таком состоянии она приобретет величины, характерные для комнатной температуры. Казалось бы, все перестроится в обратном порядке. Но подобные температурные параметры не придадут углеродным атомам выраженной мобильности. Скорость в этом случае настолько незначительная, что атомы просто не успевают выйти из раствора, когда имеет место быстрое охлаждение. Они остаются в структуре решетки. При этом возникает сильное внутреннее напряжение металла. Использование закаленной стали существенно увеличивают возможность применения деталей, материалом для изготовления которых явилась именно такая сталь.

Закалка

Термообработка стали 45 предполагает нагрев выше критической температуры. В дальнейшем проводится ускоренное охлаждение, проще говоря, осуществляется закаливание. После этого закаленный материал приобретает повышенную прочность и твердость. Температурный режим при закалке стали 45 определяется тем, сколько углерода и присадок легирующего характера содержится в стали.

Технология должна осуществляться в соответствии с установленным регламентом, поскольку после того, как проведена закалка, на заготовке образуется слой окалины. При этом происходит частичная потеря углерода. Металл должен охлаждаться быстро. Это не даст аустениту преобразоваться с появлением сорбита или троостита. Деталь охлаждается в соответствии с точным графиком. Если он будет нарушаться, будут образовываться мелкие трещины. Охладив деталь до температуры 200-300 градусов, процесс искусственно замедляют. При этом проводят применение охлаждающих жидкостей.

Для нагревания используются специальные печи. Перед этим производят подогрев отдельных частей. При этом проводят использование:

- печей, где температура 500 градусов;

- специальных соляных ванн.

Деталь погружается на несколько секунд 2-3 раза. Непременное условие: прогрев всей детали должен осуществляться равномерно. Все заготовки погружаются одномоментно, далее необходима выдержка. Подробнее об этом можно посмотреть в видео.

Закалка с помощью ТВЧ

С использованием ТВЧ температура нагрева более высокая по своим показателям.

Подобное обстоятельство становится возможным благодаря наличию двух факторов:

Нагрев обусловливает ускоренное изменение и переход перлита в аустенит.Процесс происходит в границах сжатых временных рамок. Температура при этом очень высокая о своей величине.Но при этом заготовка не перегревается. При таких операциях характеристики металла, обусловливающие его твердость, становятся больше на 3 единицы по Роквеллу. С помощью такого способа закалить деталь можно весьма основательно.

Испытание твердости, а, следовательно, и закаливаемость деталей, определяют по методу Бринелля.

Отпуск

Этот процесс определяется той температурой, которая необходима. С этой целью используются:

- печи, имеющие принудительную циркуляцию воздуха;

- селитровый раствор в специальных ваннах;

- масляные ванны;

- ванна, заполненная щелочью.

Температуру отпуска определяет марка стали. Процесс позволяет изменить структуру и снизить напряженность в металле. При этом не наблюдается значительного снижения твердости. Затем заготовка попадает в поле зрения технического контроля, а после этого отправляется заказчику.

Меры предосторожности

Подобные операции представляют определенную опасность для жизни и здоровья человека. Электроустановки для нагрева связаны с опасным воздействием электрического тока. Работа с закалочными ваннами связана с выделением в окружающее пространство вредных паров и газов. В этом плане большое значение имеет оборудование и хорошая исправная работа локальных вытяжных вентиляционных систем. Помимо этого, подобные места оборудуются и общеобменной вентиляцией.

Если процесс осуществляется с использованием масла либо керосина, не исключена возможность, что воспламенятся их пары. Надо проводить защиту от химических ожогов. Хранение селитры осуществляется в соответствии с требуемыми правилами. Раствор селитры в расплавленном состоянии не должен быть температурой выше 60 градусов. Цианистые соли фасуются только при наличии местной вытяжной вентиляции. Все работы проводятся только с применением средств индивидуальной защиты. Чтобы не образовывалась ядовитая синильная кислота, нельзя допускать совместное хранение цианистых солей с растворами кислот.

oxmetall.ru

Закалка стали, от теории к практике

Здравствуйте, уважаемые читатели блога ForgeMika.com.

В процессе ковки изделие подвергается целому набору термического и механического воздействия. И не все его элементы в равной степени полезны изделию, некоторые последствия нужно исправлять. Мы знаем, что для этого необходима закалка. Нужна она для того, чтобы улучшить внутреннюю структуру металлического изделия, снять внутренние напряжения, придать ему оптимизированные физико-технические характеристики. А общий механизм, в соответствии с которым происходит закалка стали, примерно одинаков: нагрев до определённой температуры и немедленно следующее за ним резкое охлаждение.

Факторы, которые нужно учесть при компоновке технологического процесса закалки

Каждый материал имеет два показателя, влияющих на его закалку. Их именуют закаливаемостью и прокаливаемостью.

Закаливаемость

– это свойство, характеризующее способность материала подвергаться закалке с получением необходимых показателей твёрдости. Не каждая разновидность стали способна эффективно подвергаться этой операции, наличие в структуре стали содержания углерода в количестве меньшем 0,3 процента означает, что такая сталь своих характеристик твёрдости не повысит, оттого подвергать её закалке не имеет смысла. А многие виды сталей в результате ошибок в технологии закалки, своих качеств не повышают, или повышают незначительно. Поэтому к построению технологического процесса для них нужно подходить более тщательно.

Прокаливаемость

Это понятие было введено в качестве характеристики, описывающей глубину, на которую способна проникать закалка в материал. Этот фактор находится под непосредственным влиянием критической скорости закалки, чем она ниже, тем на большую глубину способна прокалиться сталь. Также на этот показатель влияет первоначальная структура вещества, температура нагрева материала и температура нагрева среды, в которой происходит закалка.

Термический режим закалки

Основным критерием выбора температурного режима операции является химический состав стали. Различают такие виды закалки, как полная и неполная.

Если руководствоваться диаграммой критических точек, можно утверждать, что доэвтектоидные разновидности сталей, во время полного закаливания, подлежат нагреву на тридцать – пятьдесят градусов Цельсия выше Ас3, в результате материал по структуре становится однородным аустенитом. А после процедуры охлаждения он имеем мартенсит, приобретший предельный уровень твёрдости.

Если руководствоваться диаграммой критических точек, можно утверждать, что доэвтектоидные разновидности сталей, во время полного закаливания, подлежат нагреву на тридцать – пятьдесят градусов Цельсия выше Ас3, в результате материал по структуре становится однородным аустенитом. А после процедуры охлаждения он имеем мартенсит, приобретший предельный уровень твёрдости.

Инструментальную сталь же подвергают процессу неполной закалки. Целью этой операции является достижение того температурного уровня, при котором становится возможным образование избыточных фаз. Там же на диаграмме критических точек эта температура находится в интервале между Ас1 и Ас2. Как следствие, в мартенсите будет содержаться определённая доза феррита, образовавшегося в период термообработки.

Подвергая закаливанию заэвтектоидную сталь, стоит ограничиваться температурным показателем на двадцать – тридцать градусов превышающим Ас1. Такова технология неполной закалки. Вследствие чего в процессе повышения температуры (основательного нагрева) и её понижения (резкого охлаждения) будет наблюдаться сохранение цементита, что благотворно скажется на твёрдости мартенсита, в смысле, повысит её. Однако за температурой нагрева заэвтектоидной стали необходимо следить тщательно, ибо перегрев неблагоприятно скажется на твёрдости.

Закалка стали, её разновидности

В методологическом отношении приёмов закалки существует достаточно для того, чтобы подобрать нужный тип технологического процесса для конкретного материала. Рассмотрим их подробнее.

Закалка в одной среде

По показаниям диаграммы охлаждения заметно, что такому типу закалки соответствует кривая номер один. В техническом смысле такая процедура не сложна. Но применяя её нужно учитывать особенности габаритов закаливаемой детали. Так как, в том случае, если толщина изделия неравномерна, то резкое охлаждение может привести к деформации и трещинам в теле детали на тех участках, где его толщина меньше. Большое количество углерода может стать причиной увеличенных внутренних напряжений, что есть верный путь к растрескиванию. Изделия с несложной конфигурацией, материалом для которых стала заэвтектоидная сталь, превосходно подходят к этому типу закалки. Если из этой же стали изготовлено изделие сложнее по форме, то тут стоит применить ступенчатую закалку.

По показаниям диаграммы охлаждения заметно, что такому типу закалки соответствует кривая номер один. В техническом смысле такая процедура не сложна. Но применяя её нужно учитывать особенности габаритов закаливаемой детали. Так как, в том случае, если толщина изделия неравномерна, то резкое охлаждение может привести к деформации и трещинам в теле детали на тех участках, где его толщина меньше. Большое количество углерода может стать причиной увеличенных внутренних напряжений, что есть верный путь к растрескиванию. Изделия с несложной конфигурацией, материалом для которых стала заэвтектоидная сталь, превосходно подходят к этому типу закалки. Если из этой же стали изготовлено изделие сложнее по форме, то тут стоит применить ступенчатую закалку.

Ступенчатая разновидность закалки

При такой технологии риски коробления и потери необходимой конфигурации образца практически сведены к нулю. Подвергаться ей могут достаточно толстостенные детали из легированной стали толщиной до тридцати миллиметров.

Технология изотермической закалки

Во многом она аналогична предыдущей операции. Разница состоит в следующем, на первом этапе, будучи помещённым в разогретую ванну, изделие выдерживается заметно дольше. Отличительной чертой этого вида обработки кованых деталей считается возможность охлаждения в любом режиме и в любых условиях. Расплавленные соли способны быть средой охлаждения.

Светлая закалка

Достаточно сложная процедура, требующая дополнительного оборудования, специализированной печи с защитной средой. Перед тем, как приступить к собственно закалке, деталь предварительно подогревается в среде хлористого натрия до температуры Ас1 + 30…50°С. При этой технологии также используются те же процедуры, что в ступенчатой закалке. Однако после этого деталь помещают в расплавленную едкую щёлочь, и в этой среде уже и происходит остывание.

Закалка с самоотпуском

Применима для обработки изделий из инструментальной стали. Ноу-хау этого метода можно считать тот факт, что при его использовании охлаждаемое изделие извлекают из среды охлаждения ещё до того, как оно полностью остыло. Причём, наружные слои стали охлаждаются заметно быстрее, а более горячие внутренние сохраняют температуру нагрева дольше. В этом состоянии с деталью производят процедуру отпуска, которая состоит в том, что по достижении необходимой температуры, изделие помещают в закаливающую жидкость. Такие методы применяют для ударного инструмента, которому необходима наружная твёрдость и внутренняя вязкость.

Наиболее распространённые ошибки при закалке

- Низкий уровень твёрдости закалённого изделия. Причинами этого могут быть недостаточный нагрев, слишком короткое время выдержки изделия при нагреве, или слишком медленное охлаждение. Исправляется этот дефект отжигом с последующим повторением закалки.

- Перегрев. Не выдержаны технологические условия, температура нагрева превысила необходимую, детали, в результате, придана ненадлежащая хрупкость. Путь решения: отжиг и снова закалка. Но уже по всем правилам.

- Пережог. Перегрев изделия до температуры на грани плавления. Такое изделие не способно быть восстановленным, увы.

- Окисление и обезуглероживание. Это когда из структуры стали выгорает углерод, а на поверхностях образовываются окисловые наслоения. Такой образец также отправляется в ёмкость с металлоломом, не восстановим.

- Растрескивания и деформирование. Неравномерность охлаждения становится причиной этих дефектов. Растрескивание не исправляется, а в случае деформации всё может быть исправлено рихтовочными мероприятиями.

Охлаждение – завершающая часть закалки

Вода является наиболее распространённой средой охлаждения после закалки. Для углеродистых сталей она является единственно возможной средой охлаждения. А для других материалов, в отношении которых применяются кузнечные и термические процедуры, часто бывает более подходящим охлаждение в масле. Это позволяет процесс охлаждения сделать более равномерным, не допустить коробления или растрескивания и прочих дефектов.

Есть пару тонкостей, на которые нужно обращать внимание при охлаждениях. Первое, это касается деталей, имеющих участки разной толщины, их в жидкость для охлаждения окунают сначала более толстой частью. А те изделия, конфигурация которых представляет собой вытянутые детали, окунать в охлаждающую жидкость необходимо ровно вертикально, и они не покоробятся.

Нестандартные методы закалки

Таковыми могут считаться технологические операции термообработки кованых изделий, производимые не в специально оборудованных условиях. Как правило, таковыми считаются кузнечные цеха. В них такие операции производить заметно проще, так как, всегда имеется главное средство для нагрева – кузнечный горн.

Потребоваться такое мероприятие может в тех случаях, если обнаруживается дефект в рабочих свойствах инструмента. Например, недостаточная твёрдость режущих кромок у ножей, зубил, стамесок. Или напротив, не хватает внутренней вязкости, есть подозрения, что ударная нагрузка инструментом будет принята не должным образом, поэтому нужно снять внутренние напряжения посредством термообработки.

Возможные дефекты, подстерегающие кузнеца и закаливаемую деталь здесь те же, и методы охлаждения совершенно идентичные.

Желаю удачи, творческих успехов, и до встречи на страницах блога!

forgemika.com

Методы закалки стали 40х и их особенности: виды и технология проведения

В процессе изготовления различных металлоконструкций металл подвергается процедурам, в число которых входит и термообработка. Очень важно грамотно подойти к проведению этой операции, выполнив требования технологии, что позволит придать конечному изделию улучшенные механические свойства.

Эта тема является довольно обширной и включает довольно большое количество важных вопросов. Однако нам хотелось бы рассмотреть особенности процедуры закалки стали, ее применение и технологию. Возможно, поначалу возникает впечатление, что термообработка является довольно сложной процедурой, однако при более тщательном ознакомлении становится ясно, что все обстоит совсем не так.

Немного общих сведений

Под закалкой понимается процедура, во время которой изменяется кристаллическая решетка стали и ее сплавов, за счет чего удается добиться поддержания критической температуры, причем последняя выбирается для определенного материала в индивидуальном порядке. Обычно по достижении требуемого температурного уровня заготовка подвергается резкому охлаждению. Для выполнения этого этапа используют воду или масло.

Важным моментом является то, что в отношении инструментальных сталей выполняют неполную закалку. В основе лежит нагрев до температуры, при которой удается вызвать появление избыточных фаз. Ряд иных марок сталей требует проведения полной закалки. Их нагревают до отметки, превышающей на 50 градусов температуру, которую выдерживают при неполной закалке. В случае обработки цветных металлов нет необходимости доводить термообработку до полиморфного превращения, а вот для стали полиморфное превращение является обязательным требованием.

Снятие закалки

В соответствии с технологией, при охлаждении изделия обязательно должен быть проведён отпуск. Его целью является повышение пластичности и снижение хрупкости материала. В то же время важно обеспечить неизменную прочность заготовки. Эта задача решается путем выдерживания изделия в печи, нагретой до температуры от 150 до 650 градусов, где она постепенно остывает. Принято выделять три типа отпусков:

- Низкотемпературный. Основной здесь эффект сводится к приданию обрабатываемой заготовке повышенных характеристик износостойкости. При этом такая сталь лучше переносит динамические нагрузки. Сама процедура обработки проходит при температуре 260 градусов. Подобный тип отпуска проводится в отношении изделий, выполненных из низколегированных и углеродистых сталей.

- Среднетемпературный. Для его проведения выдерживается температура в пределах от 350 до 500 градусов. Обычно его применяют в отношении пружин, рессоров, штампов и пр. Эффект от подобного отпуска заключается в повышении упругости и выносливости изделия.

- Высокотемпературный. Его проводят в условиях температуры 500 и 680 градусов. Подобная обработка позволяет придать изделию более высокую прочность и пластичность. Этой процедуре обычно подвергают детали, которые будут в дальнейшем испытывать значительные нагрузки.

Закалка стали в домашних условиях

Бывают ситуации, когда домашний мастер сталкивается с проблемой повышения прочностных характеристик бытового инструмента. Причем для решения этой задачи нет необходимости обращаться к специалистам, поскольку он сам может все сделать самостоятельно. Справиться с этой задачей можно, обладая минимум оборудования и знаний.

Рассмотрим более подробно ситуацию на топоре. Если рассматривается инструмент советского производства, то можно не сомневаться в его высоком качестве изготовления. В то же время подобного нельзя сказать об изделиях, которые продаются сегодня. Если присутствуют признаки заминания или выкрашивания, то из этого можно сделать вывод о нарушении требований технологии закалки. Однако в силах каждого мастера исправить эту ситуацию.

Первое, что нужно сделать — разжечь костер с углями. Желательно довести его до такого состояния, чтобы угли имели как можно более белый цвет. Так можно будет понять, что они нагрелись до максимально высокой температуры. Помимо этого, нам понадобятся две емкости. В первую мы нальем масло, в качестве которого можно использовать обычное машинное. Другой же резервуар следует наполнить чистой холодной водой.

Дождавшись момента, когда кромка инструмента приобретет малиновый цвет, топор извлекают из костра. Чтобы избежать ожога вследствие взаимодействия с высокой температурой, рекомендуется использовать кузнечные клещи или любую иную альтернативу им. После этого нужно быстро поместить топор в емкость с маслом и держать его там в течение 3 секунд. По истечении этого времени топор извлекают, дают остыть ему в течение тех же 3 секунд, после чего операцию повторяют. Проводить процедуру погружения топора в масло нужно до тех пор, пока инструмент не лишится своего яркого света.

Далее нам предстоит погружать топор в емкость с водой, при этом важно периодически мешать жидкость. Этой операцией завершается закалка стали в домашних условиях.

Подробно о нагреве металла

Если следовать технологии, то закалка металла требует проведения 3 этапов:

- Нагрев стали;

- Выдержка. Благодаря выполнению этой операции удается довести до конца все структурные превращения и обеспечить выполнение сквозного прогрева;

- Охлаждение.

Если приходится иметь дело с конструкциями, выполненными из углеродистых сталей, то их закалку проводят в камерных печах. Особенностью этой процедуры является отсутствие необходимости в предварительном подогреве. Это связано со способностью материала прекрасно переносить такие неприятные явления, как коробление и растрескивание. Если необходимо закаливать такие сложные конструкции, как резкие переходы и тонкие грани, то здесь без предварительного подогрева не обойтись. Подобная процедура может быть выполнена двумя способами:

- С использованием соляных печей, в которые заготовку нужно погрузить на 3-4 секунды в три приема;

- При помощи отдельных печей, в которых следует создать температурный режим 400- 500 градусов Цельсия.

Важным моментом закалки металла является то, что эта процедура должна проводиться при равномерном нагреве. Бывает так, что в течение одного приема такую задачу невозможно решить. В этом случае следует выдержать условия для проведения сквозного прогрева. Особое внимание следует уделить количеству изделий, которые планируется закаливать. С увеличением их количества необходимо увеличивать длительность их прогрева. Скажем, если закалке будет подвергаться дисковая фреза, имеющая диаметр 2,4 см, то ее необходимо нагревать в течение 13 минут. Если подобной обработке планируется подвергать десяток аналогичных изделий, то время нагрева должно быть увеличено до 18 минут.

Методы закалки стали

Наибольшее распространение последнее время получили следующие методы:

Закалка в одном охладителе

Этот метод основывается на погружении заготовки в закалочную жидкость, где ее держат до того момента, пока она полностью не остынет. Особенностью этого метода является то, что им может воспользоваться и рядовой потребитель.

Закалка в двух средах

Этот метод применим в отношении изделий, выполненных из углеродистых сталей. Основные операции сводятся к погружению заготовки в воду, после чего ее окунают в масло.

Струйчатая

Здесь заготовка подвергается воздействию струей воды. К этому методу закалки прибегают в ситуации, когда приходится закаливать лишь часть детали. Этот вариант закалки отличается отсутствием паровой рубашки, что положительным образом сказывается на эффективности подобной закалки.

Ступенчатая

Для обработки металла используется закалочная среда, в которой поддерживается температура выше мартенситной. Далее заготовку выдерживают при созданном температурном режиме. Очень важно обеспечить одинаковую температуру на каждом сечении заготовки, которая не должна отличаться от температуры, поддерживаемой в закалочной ванне.

Защита изделия от внешних воздействий

Нередки ситуации, когда приходится решать проблему защиты стали от вредных воздействий, которые могут быть созданы в результате появления окалины или потери углерода. В качестве решения этой проблемы могут выступить специальные газы, которые подаются в печи, где размещена обрабатываемая деталь. Но следует помнить, что подобная процедура может быть выполнена при условии, что печь имеет герметичную конструкцию. Чаще всего в качестве источника газа используется специальный генератор, топливом для которого выступают углеводородные газы, например, метан.

При проведении полной закалки металлической заготовки важно обеспечить ей защиту. В некоторых ситуациях нет возможности подвести газ. Тогда эту операцию можно проводить в герметичной таре. Герметиком здесь может выступать глина, способная исключить проникновение внутрь воздуха. Но еще до начала этой процедуры рекомендуется покрыть заготовку слоем чугунной стружки.

Заключение

Подавляющее большинство металлоконструкций, которые используются в строительстве, должны обладать повышенными характеристиками прочности. Решить эту задачу можно путем такой процедуры, как закалка, которая проводится в отношении всех изделий еще на этапе их изготовления. Пренебрегать ею не рекомендуется, поскольку это позволяет придать им улучшенные свойства, которые расширяют спектр применения изделий.

Важный момент, которому следует уделить особое внимание при закалке металлоконструкций — соблюдение технологии проведения этой работы. Следует в точности выдержать необходимую температуру, от которой в значительной степени зависит, насколько высокие характеристики прочности приобретет обрабатываемое изделие. Это, в свою очередь, оказывает влияние на максимальный срок службы конструкции, которая будет изготовлена из обработанной подобным образом стали.

Оцените статью: Поделитесь с друзьями!stanok.guru