Пескоструйные аппараты DBS-100 / DBS-200, пескоструйный аппарат contracor. Производительность пескоструйного аппарата

Пескоструйные аппараты DBS-100 / DBS-200, пескоструйный аппарат contracor

Область применения

Пескоструйная очистка металлических конструкций и сооружений, бетонных поверхностей. Степень очистки до SA-3,0. Производительность до 37 м2/ч (смотри таблицу производительности).

Предназначен для работы с любым сухим песком фракцией до 3,5 мм

Стандартный комплект поставки

100 / 200 литров бак, сито, крышка, расходный вентиль абразива, высокоэффективный фильтр влаго – маслоотделитель (CAF-3), удобная ревизия.

Воздушный фильтр-влагомаслоотделитель CAF-3

Все пескоструйные аппараты Contracor ® оснащены эффективным воздушным фильтром-влагомаслоотделителем CAF-3 для предотвращения попадания в бак конденсата и масел от компрессора. Особенно это актуально при использовании старых компрессоров, работе при низких температурах или на большом расстоянии от компрессора.

Фильтр CAF-3 удаляет до 98% конденсата и масел из сжатого воздуха. Это предотвращает перебои в работе, связанные с выгрузкой из бака отсыревшего абразива.

Технические характеристики

| DBS - 100 | DBS - 200 | |

| Макс. рабочее давление, бар | 12 | 12 |

| Емкость бака, литров | 100 | 200 |

| Рабочая температура, °C | -10 / 50 | -10 / 50 |

| Диаметр бака, мм | 508 | 609 |

| Высота бака, мм | 1226 | 1480 |

| Вес, кг | 105 | 135 |

Производительность пескоструйных аппаратов

| Диаметр сопла, мм | 6,5 | 8,0 | 9,5 | 11,0 | 12,5 | |

| Расход воздуха в м3/мин при давлении 8 бар | 4,2 | 6,6 | 9,0 | 11,6 | 16,1 | |

| Средняя производительность в м2/ч | SA 2 | 10 | 15 | 21 | 28 | 37 |

| SA 2 1/2 | 5 | 9 | 14 | 21 | 28 | |

| SA 3 | 4 | 6 | 9 | 13 | 17 | |

| Средний расход абразива в кг/м2 | SA 2 | 40 | 35 | 32 | 29 | 28 |

| SA 2 1/2 | 58 | 51 | 46 | 42 | 40 | |

| SA 3 | 78 | 68 | 62 | 56 |

Расчет требуемого количества сжатого воздуха (м3/мин.)

| Диаметр сопла, мм | Потребляемый объем воздуха | Плюс шлем | Плюс 50% резерв | Минимально требуемый объем воздуха |

| 6.5 | 2.3 | 0.5 | 1.4 | 4.2 |

| 8.0 | 3.9 | 0.5 | 2.2 | 6.6 |

| 9.5 | 5.5 | 0.5 | 3.0 | 9.0 |

| 11.0 | 7.2 | 0.5 | 3.9 | 11.6 |

| 12.5 | 9.6 | 0.5 | 5.0 | 16.1 |

Информация для заказа

| Код заказа | Модель | Описание |

| 10100 | DBS-100 | Аппарат пескоструйный, 100 литров, комплект |

| 10200 | DBS-200 | Аппарат пескоструйный, 200 литров, комплект |

Пескоструйный аппарат применяется для очистки различных поверхностей: металлических, стеклянных, каменных и т. д. Название устройства происходит от материала-абразива, который используется при работе – чаще всего, это песок или дробь.

Пескоструйный аппарат contracor отлично удаляет ржавчину, старую краску, лак и пр., также он без труда справится с трудно выводимыми загрязнениями, удалит неровности поврежденных стен и выполнит многие другие процедуры. Процесс очистки может происходить при сильной подаче абразива с воздухом. Пескоструйный аппарат contracor позволяет использовать воду. Такой метод исключает образование пыли.

Пескоструйный аппарат может быть двух типов: напорный и эжекторный.

Аппараты напорного типа незаменимы в строительстве, промышленности и других сферах, где необходима значительная производительность.

Пескоструйный аппарат эжекторного типа применяется для деликатной обработки. Щадящая работа достигается конструкцией приспособления, где создание специальной смеси происходит в пистолете, к которому подключено два шланга - для поглощения абразивного вещества и подачи сжатого воздуха.

В онлайн-каталоге нашего сайта можно выбрать пескоструйный аппарат contracor от ведущих производителей!

Другая информация из этого раздела:

www.afalinaural.ru

Пескоструйные аппараты DBS-100 / DBS-200, пескоструйный аппарат contracor

Область применения

Пескоструйная очистка металлических конструкций и сооружений, бетонных поверхностей. Степень очистки до SA-3,0. Производительность до 37 м2/ч (смотри таблицу производительности).

Предназначен для работы с любым сухим песком фракцией до 3,5 мм

Стандартный комплект поставки

100 / 200 литров бак, сито, крышка, расходный вентиль абразива, высокоэффективный фильтр влаго – маслоотделитель (CAF-3), удобная ревизия.

Воздушный фильтр-влагомаслоотделитель CAF-3

Все пескоструйные аппараты Contracor ® оснащены эффективным воздушным фильтром-влагомаслоотделителем CAF-3 для предотвращения попадания в бак конденсата и масел от компрессора. Особенно это актуально при использовании старых компрессоров, работе при низких температурах или на большом расстоянии от компрессора.

Фильтр CAF-3 удаляет до 98% конденсата и масел из сжатого воздуха. Это предотвращает перебои в работе, связанные с выгрузкой из бака отсыревшего абразива.

Технические характеристики

| DBS - 100 | DBS - 200 | |

| Макс. рабочее давление, бар | 12 | 12 |

| Емкость бака, литров | 100 | 200 |

| Рабочая температура, °C | -10 / 50 | -10 / 50 |

| Диаметр бака, мм | 508 | 609 |

| Высота бака, мм | 1226 | 1480 |

| Вес, кг | 105 | 135 |

Производительность пескоструйных аппаратов

| Диаметр сопла, мм | 6,5 | 8,0 | 9,5 | 11,0 | 12,5 | |

| Расход воздуха в м3/мин при давлении 8 бар | 4,2 | 6,6 | 9,0 | 11,6 | 16,1 | |

| Средняя производительность в м2/ч | SA 2 | 10 | 15 | 21 | 28 | 37 |

| SA 2 1/2 | 5 | 9 | 14 | 21 | 28 | |

| SA 3 | 4 | 6 | 9 | 13 | 17 | |

| Средний расход абразива в кг/м2 | SA 2 | 40 | 35 | 32 | 29 | 28 |

| SA 2 1/2 | 58 | 51 | 46 | 42 | 40 | |

| SA 3 | 78 | 68 | 62 | 56 | 54 |

Расчет требуемого количества сжатого воздуха (м3/мин.)

| Диаметр сопла, мм | Потребляемый объем воздуха | Плюс шлем | Плюс 50% резерв | Минимально требуемый объем воздуха |

| 6.5 | 2.3 | 0.5 | 1.4 | 4.2 |

| 8.0 | 3.9 | 0.5 | 2.2 | 6.6 |

| 9.5 | 5.5 | 0.5 | 3.0 | 9.0 |

| 11.0 | 7.2 | 0.5 | 3.9 | 11.6 |

| 12.5 | 9.6 | 0.5 | 5.0 | 16.1 |

Информация для заказа

| Код заказа | Модель | Описание |

| 10100 | DBS-100 | Аппарат пескоструйный, 100 литров, комплект |

| 10200 | DBS-200 | Аппарат пескоструйный, 200 литров, комплект |

Пескоструйный аппарат применяется для очистки различных поверхностей: металлических, стеклянных, каменных и т. д. Название устройства происходит от материала-абразива, который используется при работе – чаще всего, это песок или дробь.

Пескоструйный аппарат contracor отлично удаляет ржавчину, старую краску, лак и пр., также он без труда справится с трудно выводимыми загрязнениями, удалит неровности поврежденных стен и выполнит многие другие процедуры. Процесс очистки может происходить при сильной подаче абразива с воздухом. Пескоструйный аппарат contracor позволяет использовать воду. Такой метод исключает образование пыли.

Пескоструйный аппарат может быть двух типов: напорный и эжекторный.

Аппараты напорного типа незаменимы в строительстве, промышленности и других сферах, где необходима значительная производительность.

Пескоструйный аппарат эжекторного типа применяется для деликатной обработки. Щадящая работа достигается конструкцией приспособления, где создание специальной смеси происходит в пистолете, к которому подключено два шланга - для поглощения абразивного вещества и подачи сжатого воздуха.

В онлайн-каталоге нашего сайта можно выбрать пескоструйный аппарат contracor от ведущих производителей!

Другая информация из этого раздела:

afalina74.ru

Давление для пескоструя: какое нужно и как работает аппарат?

Устройство пескоструя и оптимальное давление, необходимое для его работы

Сегодня многие слышали о пескоструйной обработке, но мало кто представляет в полной мере, как это все работает. Хотя такой способ обработки поверхностей изобретен уже довольно давно и широко применяется в наше время. Этот материал поможет разобраться в некоторых тонкостях работы пескоструя. Из чего состоит, как работает, какое давление нужно для работы? Эти и прочие вопросы детально рассмотрены ниже. Особое внимание уделено защите работника, который использует пескоструйный аппарат. Несколько слов сказано об основных параметрах пескоструя, которые следует учитывать при выборе такого оборудования. Также приведен пример того, как сделать пескоструйный аппарат своими руками.

Область применения пескоструйных аппаратов

Начать следует с области применения пескоструя. Самое известное применение этого метода обработки – это очистка металла при кузовном ремонте или при окраске дисков автомобилей. Аппараты для такой обработки имеют высокое давление, с помощью которого песчаной струей с поверхности металла сбиваются остатки старой краски, грунта, ржавчины или окалины.

Металл, обработанный с помощью пескоструя, после окрашивания служит намного дольше, во многом благодаря тому, что такая очистка более качественная, чем другие методы удаления покрытия металла. Мелкие песчинки на большой скорости врезаются в обрабатываемую поверхность, сбивая тем самым даже те следы коррозии, которые находятся в мелких порах или трещинах, где их трудно достать традиционными инструментами.

Помимо качества очистки от старого покрытия и следов коррозии, пескоструйная обработка оставляет после себя более гладкую поверхность. Нет таких царапин, какие бывают после применения щеточной очистки, или при помощи наждачных бумаг с крупными абразивными частичками. Это намного облегчает нанесение первого слоя грунта и повышает качество его сцепления с металлом.

Помимо кузовного ремонта, пескоструйная обработка широко применяется и в других сферах деятельности человека. Так очищаются большие корабли, детали и изделия на заводах. Помимо металла, такой метод обработки применим и для других типов материалов, например, для очистки изделий из дерева, кирпича или бетона.

Пескоструйные аппараты применяются для придания специфических эффектов на дереве или стекле. Деревянные изделия после обработки могут приобретать всевозможные узоры. С помощью пескоструя осуществляется матирование стекла, которое используется в декоративных целях, например, для нанесения гравировки в виде разных узоров. Некоторые пескоструйные аппараты могут применяться для сверления отверстий в стекле, которые могут быль круглой и другой формы.

Устройство пескоструйного аппарата

Любой пескоструйный аппарат состоит из следующих элементов:

- компрессор, создающий нужное давление воздушного потока;

- накопительный ресивер;

- пистолет, через который на обрабатываемую поверхность направляется струя песка;

- емкость с песком или другим абразивным материалом;

- система автоматики и контроля;

- соединительные шланги.

Система автоматики предназначена для контроля давления на подаче к пистолету. Также бывает автоматизирована система аварийного отключения компрессора в случае проблем в рабочей зоне. Например, когда рабочий пистолет был случайно выпущен из рук или в случае падения пескоструйщика.

Система контроля обеспечивает включение и выключение компрессора. Также с ее помощью аппаратура переводится в режим холостого и рабочего хода. Иногда она располагается не только в рабочей зоне, но и в местах дополнительного обслуживания пескоструя. Например, аппаратурой может управлять помощник, следящий за уровнем песка в емкостях. Делает это он либо самостоятельно, либо по команде пескоструйщика.

Соединительные шланги являются очень важным элементом пескоструя. От них зависит мощность и производительность аппарата. При подборе или изготовлении шлангов для пескоструя учитывается давление, которое они могут выдержать. Не менее важным параметром является их диаметр и внутреннее сопротивление. На производительность и мощность пескоструя значительно влияет длина шлангов.

Принцип работы пескоструйного аппарата

Принцип работы пескоструя в зависимости от типа может незначительно отличаться, но большинство из них работает следующим образом:

- компрессор создает давление воздуха, который накапливается в ресивере;

- когда создается такое давление, которое нужно для пескоструя, то поток воздуха подается на пистолет;

- после того, как воздух подается в пистолет, в нем появляется разрежение, которое втягивает из емкости абразивное вещество. Также песок может подаваться в пистолет принудительно;

- далее воздушно песочная смесь выбрасывается из пистолета с большим ускорением и направляется на обрабатываемую поверхность.

Некоторые пескоструйные аппараты могут работать и по-другому, однако описанный принцип работы наиболее распространен.

Типы компрессоров для пескоструйных аппаратов

Стоит сказать несколько слов о компрессорах, с помощью которых создается необходимое по мощности и производительности давление. Наиболее распространенными из них являются поршневые, поскольку их мощности хватает для простых аппаратов с невысокими требованиями к производительности.

Бывают также компрессоры винтовые. Такой тип считается более производительным, благодаря чему их используют там, где нужно постоянное давление с высокими показателями производительности. Подобные компрессоры могут работать даже с маленькими накопительными ресиверами. Их производительности вполне хватает для того, чтобы обеспечить давлением рабочий пистолет в режиме реального времени.

Основные параметры

Теперь несколько слов об основных параметрах компрессоров для пескоструйных аппаратов – это мощность и производительность. При этом первая характеристика измеряется в единицах давления, которое может создать компрессор.

Аппарат, который может выдать 9 атмосфер, считается более мощным от того, который дает всего 6 атмосфер. Оптимальной цифрой считается показатель в 7-8 атм. Причем на компрессоре, в пескоструйном аппарате и на сопле шланга цифра разнится в зависимости от размера сопла.

Важным показателем для пескоструйных компрессоров является их производительность. Этот параметр показывает то количество сжатого воздуха, которое аппарат может выдать за определенный промежуток времени. Обычно производительность измеряется в литрах воздуха в минуту. Соответственно, от этого значения напрямую зависит объем песка, который может подаваться в рабочую зону в единицу времени.

Прочие параметры компрессоров считаются второстепенными, и потому при выборе оборудования на них не особо обращают внимания. К ним можно отнести потребляемую мощность электродвигателя, время бесперебойной работы, количество оборотов в минуту. От этих параметров также зависит мощность и производительность пескоструя, однако, при выборе ориентируются все же на основные показатели.

Популярные модели компрессоров для пескоструя представлены на рынке такими сертифицированными марками, как Abac, Berg, ЧКЗ, Ceccato, Atmos, Ремеза, Alup, Kaeser, Fini, ЗИФ.

Особенности и характеристики пистолета

Для пистолета основными параметрами считаются:

- его производительность;

- рабочее давление;

- диаметр сопла;

- способ захвата абразивного состава.

Все эти характеристики, кроме последней, пропорционально зависят от компрессора и особенностей конструкции самого пистолета.

Например, при большем диаметре сопла производительность пистолета будет большей. Однако при одинаковых показателях давления сопло с большим диаметром будет иметь меньшую мощность струи. Это означает, что количество песка будет подаваться большее, а вот скорость его разгона будет меньшей.

Данные параметры подбираются в зависимости от того, какая задача стоит перед обработкой пескоструйным аппаратом. Например, при обработке кирпичных или бетонных стен, изделий из дерева и так далее, требуется меньшая мощность струи, с то время, как производительность нужна как можно больше. А вот при обработке стекла, металла и других твердых поверхностей нужна струя с высоким ускорением.

Индивидуальная защита пескоструйщика

При работе с пескоструйными аппаратами особое внимание уделяется индивидуальной защите пескоструйщика. Такой тип обработки материалов таит в себе несколько опасностей для здоровья человека.

Первая из них – это песчинки, вылетающие на очень высокой скорости, которая может достигать 700 километров в час. Многие частички рикошетом отскакивают от обрабатываемой поверхности, чем могут нанести коже серьезные травмы. Чтобы защититься от их воздействия, необходимо пользоваться следующими средствами индивидуальной защиты:

- специальной обувью;

- комбинезоном из прочного материала;

- перчатками из кожи;

- защитным шлемом.

Песочная пыль и другие частички, сбиваемые с обрабатываемой поверхности, негативно воздействует на органы дыхания. Для защиты от этого вреда шлем для работы с пескоструйным аппаратом оборудуется автономным источником воздуха. Воздух обычно поступает из-за пределов рабочего цеха и принудительно подается в шлем для дыхания. Иногда используются системы автономной подачи воздуха наподобие тех, которые применяют аквалангисты.

Ну и последний, не менее опасный источник вреда для здоровья – это шум. В его создании участвует довольно громко работающий компрессор, свистящий поток сжатого воздуха и шум ударяющегося песка об обрабатываемую поверхность. Если долго находиться под влиянием всех этих шумов, то можно очень быстро получить травмы слухового аппарата. Для защиты от избыточного шума используются специальные звукопоглощающие наушники, вмонтированные в шлем пескоструйщика.

Помещение для работы с пескоструйным аппаратом

При работе с пескоструйным аппаратом не лишним будет позаботиться и о создании необходимых условий в рабочем помещении. Главный враг пескоструя – это избыточная влага, поскольку, когда проводится обработка песком, то от его влажности может значительно пострадать производительность. Поэтому в первую очередь заботятся об удалении избыточной влажности из помещения. Также для этой цели профессиональные пескоструйные аппараты оборудуются осушителями воздуха, который забирается и подается из компрессора на рабочий пистолет.

Не менее важным фактором является чистота воздуха от примесей. Помимо его очистки в рабочем помещении применяется фильтрация прямо в аппаратах. Всасываемый поток очищается от масляных и прочих примесей, чем обеспечивается более качественное смешивание его с песком и подача в рабочую зону.

Также камера для пескоструйной обработки должна иметь возможность легко очищаться от остатков песка. Если с пескоструем работают на любительском уровне, то помещение для этого следует выбирать такое, где песок мешать не будет. Ведь полностью убрать его будет очень затруднительно. Лучше всего для этой работы оборудовать специальную герметичную камеру и использовать ее только в этих целях.

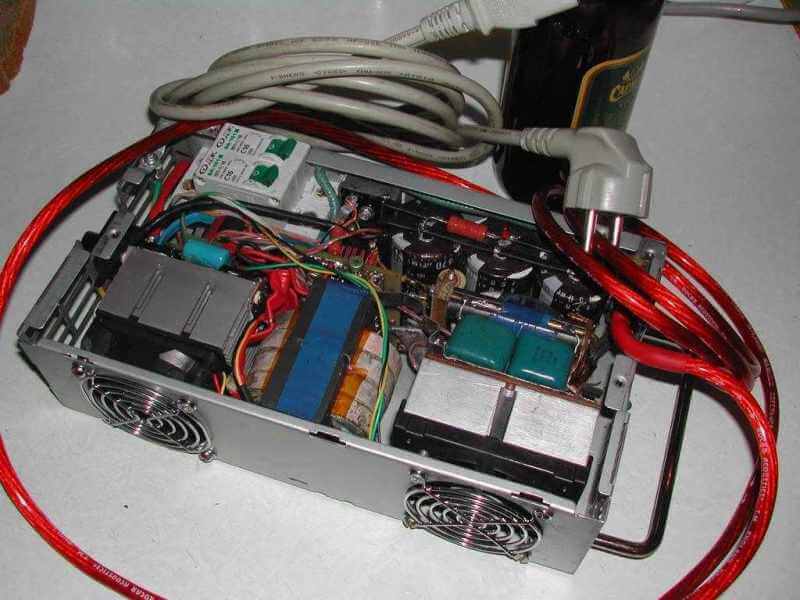

Пескоструйный аппарат своими руками

В завершение несколько слов о самодельном пескоструйном аппарате. Сделать его в домашних условиях довольно непросто, при этом учитываются следующие моменты. Во-первых нужно подобрать соответствующий компрессор. Нередко для этого используются компрессоры с грузовых автомобилей.

Компрессор должен иметь достаточную мощность. Он должен выдавать давление, которого будет достаточно для выполнения поставленной задачи. Во-вторых, к компрессору следует подобрать ресивер. Если компрессор имеет сравнительно небольшую производительность, то ресивер придется собирать из нескольких отдельных емкостей, чтобы обеспечить необходимый запас давления.

В качестве ресивера для самодельного пескоструя можно использовать обычные газовые баллоны. Они выдерживают большое давление, легко соединяются в единую систему и имеют небольшую стоимость.

Немного сложнее с рабочим пистолетом. На рынке есть готовые, заводские варианты, однако они не всегда имеют положительные отзывы. Нередко их приходится дорабатывать, чтобы добиться нужной мощности струи или требуемой производительности. На эти параметры влияет способ забора песка и диаметр сопла, как уже говорилось ранее. Отталкиваясь от этого, добиваются необходимых показателей, которые нужно еще подстроить под конкретный компрессор и ресивер.

То же самое касается и шлангов. При их выборе следует стараться, чтобы они были как можно короче, выдерживали выдаваемое компрессором давление и не имели утечек на соединениях. Все эти параметры помогут добиться более высоких показателей мощности и производительности самодельного пескоструйного аппарата.

Интересное по теме:

http://autokuz.ru

legkoe-delo.ru

Компрессор для пескоструя. Пескоструйная обработка

Работа пневматических аппаратов предусматривает сопряжение с дополнительным техническим оснащением. Функцию силового активатора выполняет компрессорная установка, за счет которой происходит подача струи. Существует большой диапазон пневмооборудования, и для каждого устройства предполагается выбор специальной оснастки. С этой точки зрения компрессор для пескоструя относится к стандартным решениям, рассчитанным на бытовое или полупрофессиональное использование. Хотя аппарат выполняет весьма ответственные задачи, для обеспечения его функции требуются усредненные эксплуатационные показатели вспомогательной установки – как правило, воздушного типа.

Технология пескоструйной обработки

Суть данной операции заключается в распылении смеси, содержащей воздух и абразивные элементы. По такому же принципу работают практически все пневматические пистолеты, только задачи у них могут быть разные. Например, довольно широко распространена группа надувных инструментов, которые позволяют накачивать шины, матрасы, лодки и т. д. В свою очередь, пескоструйная обработка представляет подкласс «обдувочных» операций, задача которых сводится к вытеснению грязи и других посторонних элементов и масс за счет силы воздушного потока. При этом у пескоструя отмечается более высокое абразивное воздействие, что обусловлено содержанием мелких частиц в воздушной струе.

Используют пескоструйную обработку в целях обеспечения шлифовального эффекта. Это не просто очистка поверхности и удаление грязи, а полное обновление внешней структуры материала, которое позволяет реализовать пневматический аппарат. Компрессор обеспечивает достаточную мощность для удаления следов ржавчины, лакокрасочных покрытий, плесени и прочих нежелательных налетов.

Взаимодействие пескоструя и компрессора

От того, насколько правильно подобрана модель компрессорной установки к пескоструйному инструменту, зависит качество выполняемой операции. Кроме этого, важно учитывать и особенности сопряжения двух рабочих компонентов уже в процессе выполнения процедуры. В частности, компрессор для пескоструя необходимо удалить от непосредственного места работы как минимум на 3 метра. Если дело касается нанесения лакокрасочных покрытий, то соблюдать эту дистанцию можно «на глаз», исходя из конкретных условий работы. Однако распыление абразивов представляет серьезную опасность и для оператора, и для других объектов, которые находятся в зоне функционального охвата пескоструя.

Также следует ответственно подойти к соединению двух агрегатов. Для этого производители комплектуют оборудование специальными шлангами, крепежами и муфтами.

Виды компрессорного оборудования

Существует несколько разновидностей компрессоров, каждая из которых теоретически может обеспечивать функцию пневмоинструмента. Однако не каждая связка будет гарантировать оптимальную производительность и экономию в потреблении энергии. Чаще всего для поддержания работы пневматических аппаратов используют воздушные модели. Они рационально потребляют электроэнергию, при этом выдавая необходимый запас мощности. Такие установки обычно задействуют в автомастерских. Найдет свое применение компрессор воздушный для пескоструя и в бытовых нуждах, если, к примеру, потребуется очистить отдельные участки фасада или обновить садовую технику.

Дополняют пневматическое оборудование также винтовыми установками для подачи воздуха, но это уже варианты для более сложных задач. Вообще, ременные, винтовые и поршневые модели ориентированы на эксплуатацию в промышленных условиях и редко используются в комплектации с компактной пневматикой.

Основные характеристики компрессоров

Компрессор характеризуется такими показателями, как мощность, производительность и объем ресивера. Первые два параметра взаимосвязаны, поэтому их стоит рассматривать вместе. Небольшие установки мощностью 1,5 кВт способны обеспечивать производительность в диапазоне 50-100 литров в минуту. Это минимальный уровень силового потенциала, которым обладает современный компрессор для пескоструя. Характеристики более солидных агрегатов предполагают объем в диапазоне 2-5 тысяч литров.

Что же касается ресивера, то он редко присутствует в комплектации воздушных компрессоров, а в оснащении винтовых и поршневых моделей может вмещать порядка 200-300 л. Само наличие ресивера в компрессоре для пескоструя многие считают излишним, но и такая оснастка встречается. В таких случаях объем демпфера варьируется от 40 до 100 л.

Показатели давления

Все-таки одним из важнейших рабочих показателей компрессора является уровень давления. Как таковая эта величина не влияет ни на производительность, ни на объем подаваемой струи. Давление выступает своего рода регулятором, конвертирующим мощность в требуемую силу потока. При этом необходимо учитывать, что компрессор для пескоструя должен располагать давлением, соответствующим обслуживаемому инструменту. То есть если максимально допустимая величина у пистолета составляет 7 бар, то для него недопустимо использовать компрессор на 10 бар. Работа в таком режиме может физически разорвать пескоструйный аппарат.

Оптимальный вариант – это приобретение компрессора с возможностью регулировки рабочих параметров. Такой опционал делает оборудование универсальным, так как его можно будет использовать для инструментов с различными эксплуатационными показателями.

Техобслуживание компрессоров

Основная задача пользователя в процессе эксплуатации компрессора – регулярно менять смазывающие вещества и контролировать надежность соединения деталей. В зависимости от интенсивности применения агрегата промежутки между профилактическими мероприятиями могут составлять и недели, и месяцы. К слову, замена масла должна производиться через каждые 300 часов непосредственной эксплуатации. Некоторые модели отличаются чувствительностью к состоянию фильтрующих губок.

Также пескоструйная обработка может негативно влиять на крепление крышек и ресиверов, загрязняя при этом полости компрессора. Поэтому вместе с заменой масла следует производить регулярную чистку внутренних частей оборудования, избавляя его и от наличия конденсата.

Нюансы эксплуатации

Предваряет рабочий процесс подготовка оборудования к использованию. В первую очередь необходимо установить агрегат на устойчивую и ровную поверхность. Компрессор должен встать таким образом, чтобы его задняя вентиляционная решетка не имела ближайших препятствий на расстоянии 0,5 м. Соблюдение этого условия требуется по той причине, что заграждение потоков приводит к перенапряжению двигателя. Также следует предусмотреть приспособления, которые будут физически защищать пескоструйный компрессор, установленный на длительный срок эксплуатации. Некоторые производители изначально комплектуют оборудование металлическими корпусами, но такое оснащение утяжеляет компрессоры и затрудняет доступ к их рабочим элементам.

Производители компрессоров

Лидирующие позиции в сегменте компрессоров занимают производители Abac, Fubag и Polair. Недостатком этих брендов является ориентированность на профессиональные нужды клиентов. Поэтому целенаправленный выбор установки для пневматического агрегата следует делать в сегменте таких компаний, как «Зубр», «Интерскол», «Ресанта» и т. д.

В семействах этих производителей можно найти компрессор для пескоструя за небольшие деньги и с оптимальными рабочими характеристиками. Другое дело, что в процессе длительной эксплуатации надо готовиться к поддержанию рабочего ресурса элементов техники, иначе она не прослужит долго.

Заключение

Компрессорное оборудование нередко стоит дороже, чем инструмент, который оно обслуживает. Определяясь с тем, какой компрессор для пескоструя предпочесть, не стоит игнорировать возможность расширения сферы эксплуатации агрегата. Бытовой маломощный аппарат не сможет оказать помощь в масштабных строительных работах, однако полупрофессиональная модель, располагающая средней мощностью, выполнит не только обслуживание пневматического пистолета, но и другие, более сложные задачи. Наборы универсальной арматуры для соединения делают возможным подключение компрессорного оборудования и к ручным инструментам в виде того же пескоструя, и к стационарной производительной технике.

fb.ru

Какой нужен компрессор для пескоструя (цена+видео)

Многие технические задания вынуждают пользоваться разными технологиями. Одна из таких — пескоструйная обработка. Она необходима при проведении покрасочных работ, очистке массивной поверхности от старой краски, ржавчины, следов масла и жира. Технология заключается в использовании мощной струи воздуха. В неё подмешивают песок, который является прекрасным абразивным материалом.

Частички кварцита, ударяясь о поверхность изделия, разрушают негативное старое покрытие. Удобство метода в том, что песок можно использовать повторно, а воздух является неисчерпаемым ресурсом. У исполнителя возникает лишь вопрос: «Какой нужен компрессор для пескоструя?» Ведь именно компрессор создаёт мощную струю воздуха, обеспечивающую смысл процесса. Слабый воздушный поток не даст требуемого эффекта.

Выбор

Всё зависит от области применения этого устройства. Как выбрать агрегат? Если Вы планируете использовать аппарат в небольшом гараже, то прекрасно подойдёт поршневой компрессор с эффективностью от 0,68 до 1 метра кубического в минуту. Создаваемое давление на выходе должно быть от 6 до 8,1 бар. Дополнительным пожеланием будет наличие в нём фильтра и осушителя сжатого воздуха. Это исключит попадание воды и масла в абразивный материал.

Если Вам надо обработать огромный многометровый ржавый резервуар, то потребуется компрессор пескоструйный для промышленной установки. Требуемая производительность — от 3 до 5 кубометров воздуха в минуту. Предпочтительное давление около 11 бар. Оптимальный вариант — винтовой компрессор с массой фильтров и дополнительных сервисных элементов для очистки воздуха.

Самодельное создание

Если есть свободное время, мастерская, инструменты, подручные средства — можно соорудить пескоструйную установку своими руками. Важен и опыт конструирования, пусконаладочных работ. Самодельный компрессор выйдет дешевле, чем покупной. Цена покупного пескоструйного агрегата начинается от 25000 рублей. Сам компрессор стоит от 4000 рублей. Очень выгодно для пескоструйного аппарата использовать старый компрессор от МАЗа или ЗИЛа. Газовый баллон берётся на 50 литров, его объём зависит от Ваших потребностей.

Если есть свободное время, мастерская, инструменты, подручные средства — можно соорудить пескоструйную установку своими руками. Важен и опыт конструирования, пусконаладочных работ. Самодельный компрессор выйдет дешевле, чем покупной. Цена покупного пескоструйного агрегата начинается от 25000 рублей. Сам компрессор стоит от 4000 рублей. Очень выгодно для пескоструйного аппарата использовать старый компрессор от МАЗа или ЗИЛа. Газовый баллон берётся на 50 литров, его объём зависит от Ваших потребностей.

Ориентировочная схема компоновки агрегата: ресивер в горизонтальном положении ставят на колёсные опоры. На отрезок швеллера (до 30 сантиметров) ставят компрессор и электромотор на лапах. Крепление двигателя должно иметь возможность перемещаться. Это потребуется для регулировки натяжение приводного ремня. Швеллер с конструкцией крепят сверху ресивера. Потом монтируют разводку, устанавливают манометр. В ресивере должны присутствовать отверстия для подачи и забора воздуха.

Подбор электродвигателя производится в зависимости от требуемой мощности и подаваемого напряжения. Диаметр приводного шкива рассчитывают, учитывая необходимый объём подачи воздуха. Для работы с маслом можно использовать бачок сцепления от «Жигулей». Для отключения двигателя в режиме холостого хода, можно соорудить соответствующий автомат. Подойдёт стоп-сигнал от автомобиля ГАЗ или УАЗ. Его необходимо конструктивно соединить с датчиком давления. Если Вы планируете работать долго, то можно придумать систему охлаждения двигателя.

Распылитель

Сам пистолет для распыления можно сделать из пластиковой бутылки. Потребуется ещё водопроводный шаровой кран, тройник и клапан от краскопульта. Некоторые части можно выточить токарным способом. Особое внимание уделяется инжектору для пескоструйной обработки. Именно эта часть производит область низкого давления. Воздух проникает в бутылку и производит захват песчинок. Краном регулируют расход песка. Сопло инжектора лучше приобрести, изготовить кустарно его не получится. Керамическое сопло стоит примерно 170 рублей. Минус такой установки — необходимость часто засыпать песок. Песок обязательно просеивают, но лучше всего его купить в специализированной торговой сети.

Сам пистолет для распыления можно сделать из пластиковой бутылки. Потребуется ещё водопроводный шаровой кран, тройник и клапан от краскопульта. Некоторые части можно выточить токарным способом. Особое внимание уделяется инжектору для пескоструйной обработки. Именно эта часть производит область низкого давления. Воздух проникает в бутылку и производит захват песчинок. Краном регулируют расход песка. Сопло инжектора лучше приобрести, изготовить кустарно его не получится. Керамическое сопло стоит примерно 170 рублей. Минус такой установки — необходимость часто засыпать песок. Песок обязательно просеивают, но лучше всего его купить в специализированной торговой сети.

Самому изготавливать насадку (сопло) не имеет смысла. Получить деталь надлежащего качества в домашней мастерской не выйдет. Полученного ресурса Вам хватит на пару часов работы: песок быстро съест Ваше творение, сделав всю конструкцию непригодной. Лучше купите насадку из бора или карбида вольфрама. Они смогут прослужить Вам более 100 часов работы. А пескоструйная насадка для компрессора из керамики или чугуна будет убита за три часа.

Соорудив самодельный компрессор для пескоструйки, имея приспособленное помещение под пескоструйные работы, можно организовать небольшое прибыльное дело. Но для этого надо хорошо овладеть соответствующими технологиями. Важно помнить, что для безопасного проведения пескоструйных работ потребуется костюм пескоструйщика.

poliryi.ru

Сопло для пескоструйного аппарата. Как найти самое долговечное?

Качественная поверхностная очистка металлических поверхностей концентрированной струёй песка невозможна, если неверно определены параметры сопла – выходной части устройства. Сопло для пескоструйного аппарата – самая быстроизнашивающийся его деталь, долговечность которой, в зависимости от материала и расхода воздушно-песчаной смеси, не превышает 800…1000 часов, если учесть что оно правильно подобрано. О выборе, сегодня, и пойдёт речь в нашей статье.

Качественная поверхностная очистка металлических поверхностей концентрированной струёй песка невозможна, если неверно определены параметры сопла – выходной части устройства. Сопло для пескоструйного аппарата – самая быстроизнашивающийся его деталь, долговечность которой, в зависимости от материала и расхода воздушно-песчаной смеси, не превышает 800…1000 часов, если учесть что оно правильно подобрано. О выборе, сегодня, и пойдёт речь в нашей статье.

Конструкция типового сопла

Простейшее сопло для пескоструйного аппарата представляет собой полую трубку с резьбовой частью на одном из концов, которая предназначена для присоединения детали к соплодержателю.

Основные геометрические характеристики сменных сопел промышленного производства:

- Диаметр присоединительной резьбы (зависит от технической характеристики пескоструйного аппарата, но обычно используется трубная цилиндрическая резьба 2” или 1¼”). Возможен также вариант соединения сопла с соплодержателем при помощи накидной гайки и герметизирующей шайбы. Сопла, изготовленные своими руками, присоединяют к шлангу рабочей установки при помощи обычных хомутов.

- Длина детали, которая варьируется в диапазоне 7…23 мм (более короткие используются для очистки менее загрязнённых поверхностей).

- Диаметр внутреннего отверстия в его минимальном поперечном сечении. Выпускаются сменные наконечники с диаметрами 6, 8, 10 и 12 мм.

- Заходный диаметр сопла, определяемый диаметром присоединительного шланга (он может быть 25 или 32 мм).

Главным параметром рассматриваемой детали является профиль внутреннего отверстия, который определяет потери расхода воздушно-песчаной смеси, скорость её на входе и выходе из сопла, а также величину суммарного гидравлического сопротивления, которое в итоге и определяет долговечность сопла.

Наиболее простым вариантом (пригодным для изготовления своими руками) является сопло с цилиндрическим внутренним отверстием постоянного диаметра. Но для улучшения аэродинамических характеристик на таких деталях иногда изготавливают два конических участка:

- Входной конфузор, наличие которого позволяет увеличить энергию потока смеси, входящей в сопло;

- Выходной диффузор, наличие которого способствует увеличению площади поверхности, обрабатывающейся одновременно. Энергия потока при этом падает, поэтому при необходимости более качественной очистки, диффузорный профиль окончания сопла предусматривают не всегда.

Наиболее эффективным профилем внутреннего отверстия для обеспечения минимальных потерь потока является сопло для пескоструйного аппарата с профилем Вентури.

В этом случае отверстие состоит из трёх взаимосвязанных участков, каждый из которых выполняет определённые функции:

- На входе сопла с профилем Вентури имеется конфузорное расширение, угол которого, однако, меньше, чем у конфузора обычного сопла (не более 20…22º). Конфузорная часть занимает до 30% от общей длины детали.

- Цилиндрическая часть, длиной не более 15%.

- Диффузорная часть с достаточно малым углом расширения (7…15º), длина которого определяется размером самого сопла в плане.

С целью снижения гидродинамического сопротивления рабочей смеси, которая движется в канале сопла, все переходы от одной части к следующей выполняются с радиусными закруглениями, величина которых принимается в пределах r = (0,02…0,03) d, где d — диаметр средней, цилиндрической части сопла.

Как выбирать сопло для пескоструйного аппарата?

Сопло с профилем Вентури позволяет увеличить скорость перемещения песчано-воздушной смеси в 2,5…3 раза по сравнению с соплами иной конфигурации внутреннего отверстия. Современное сопло для пескоструйного аппарата с профилем Вентури способно обеспечить движение частиц на выходе до 700…720 км/ч. При этом производительность очистки при тех же расходах смеси и давлениях увеличивается примерно в 2 раза.

Ориентировочно выбор параметров сопла можно производить по следующим критериям:

- По производительности. При требуемой производительности установки до 10…12 м3/ч внутренний диаметр сопла не превышает 8 мм, при 12…22 м3/ч – 10 мм, при более высоких значениях производительности диаметр внутреннего канала должен быть 12 мм;

- По наибольшему давлению воздуха. Если оно не превышает 5 ат, то диаметр канала может приниматься 6…8 мм, при давлениях до 7 ат – 8…10 мм, при более высоких давлениях – 12 мм;

- В зависимости от удельного расхода абразива. Если данный параметр не превышает 200…250 кг/ч, то пригодно сопло диаметром 6 мм, при 350…400 кг/ч – 8 мм, при 600…900 кг/ч — 10 мм, в остальных случаях – 12 мм.

Данные рекомендации касаются сопел с цилиндрическими внутренними отверстиями. Для пересчёта приведённых данных на сопло для пескоструйного аппарата с профилем Вентури данные по производительности обработки следует увеличить на 35…50%, по расходу – на 60…75%, а по давлению – на 15…20%.

Важным элементом выбора считают материал сопла. Обычные высокоуглеродистые стали с повышенной абразивной стойкостью (например, стали типа 75 или 65Г) для этих целей подходят мало, поскольку при состоянии закалки на максимальную твёрдость отличаются повышенной чувствительностью к ударным нагрузкам, которые неизбежно возникают в начальный момент подачи в сопло абразивной смеси.

Ещё меньшую стойкость имеют керамические композиции. Например, при изготовлении сопла своими руками часто используют в качестве исходной заготовки отработанную свечу от автомобильного двигателя, удаляя из неё металлический корпус. При этом не учитывают, что керамика в конструкции свечи рассчитана на работу с газовым потоком, в котором отсутствуют твёрдые абразивные частицы. Поэтому стойкость таких керамических сопел, изготовленных своими руками, не превышает нескольких часов.

Более работоспособным является вариант с твердосплавными соплами, которые изготавливаются из карбида вольфрама. Поверхностная твёрдость таких изделий достигает 85…90 HRA, при поверхностной прочности по изгибу до 1400…1600 МПа. Недостаток таких решений – высокая чувствительность карбидов вольфрама к температуре. При повышении температуры до 80…100ºС (что вполне вероятно при длительной пескоструйной обработке) на поверхности сопла могут появиться температурные трещины. Стойкость сопел из твёрдых сплавов достигает 750…800 ч.

Наилучший вариант – изготовить сопло из карбида бора. При примерно такой же твёрдости и прочности, карбиды бора выгодно отличаются своей высокой устойчивостью от температурных перепадов, поэтому сохраняют свою работоспособность при температурах 600…750ºС.

Небезынтересно сравнить и цены на сопла пескоструйных установок. Промышленные изделия из карбида бора в зависимости от длины, профиля и диаметра внутреннего отверстия можно приобрести за 1200…1600 руб., а твердосплавные сопла – за 2500…7000 руб.

proinstrumentinfo.ru