Cварка аргоном: технология и оборудование. Расход аргона при аргонодуговой сварке

Расчет режимов аргонодуговой сварки

Оглавление

Исходные данные. 3

Введение. 4

1 Расчет режимов аргонодуговой сварки. 5

2 Определение ширины зоны, нагретой выше заданной температуры при

помощи схемы мощного быстродвижущегося источника. 8

3 Определение максимальной температуры, которая достигается на

расстоянии L = у от оси шва. 13

4 Определение мгновенной скорости охлаждения металла при заданной

температуре. 14

5 Определение температуры подогрева  , обеспечивающую снижение

, обеспечивающую снижение

скорости охлаждения. 15

6 Расчет длительности нагрева выше температуры Т точек околошовной

зоны, лежащих на границе проплавления (

Заключение. 18

Список литературы.. 19

Исходные данные

Таблица 1 – Исходные данные для расчета режимов аргонодуговой сварки

| Вариант | ||||||||

| Значение | 12Х18Н10Т | 4мм | 10м/ч; 20м/ч; 30м/ч. | Т=ТПЛ; Т=ТПЛ/2; Т=ТПЛ/3. | 1см; 2см; 3см. | Т=ТПЛ; Т=ТПЛ/2. | В 1,5 раза; В 3 раза. | 0,8 ТПЛ; 0,6 ТПЛ. |

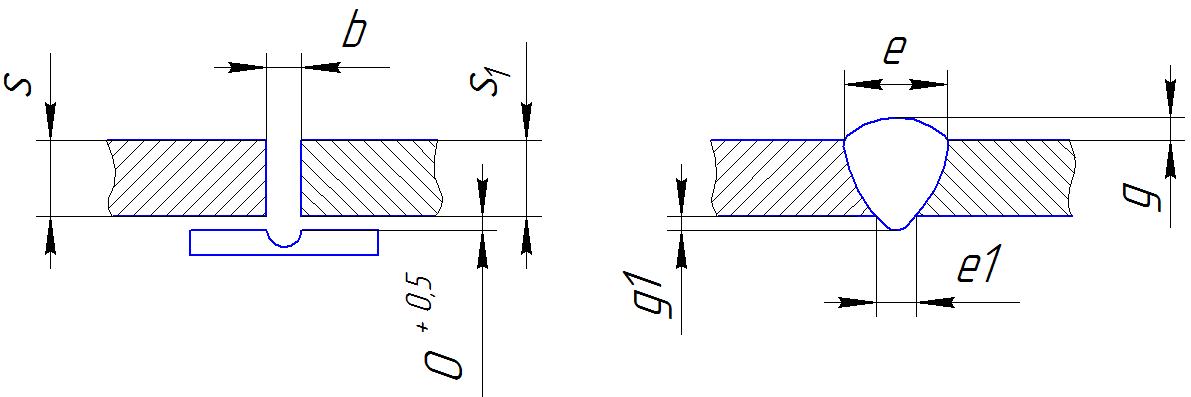

Размеры швов взяты согласно ГОСТ 14771-76. Выбранный вид сварки - автоматическая сварка в среде защитных газов (в аргоне) неплавящимся электродом.

Рисунок 1 - Конструктивные элементы сварного соединения С4

Таблица 2 - Физические свойства 12Х18Н10Т

Температура плавления,  |  |

| Удельная теплоемкость, с | 0,6  |

| Плотность, γ | 7,9  |

| Коэффициент теплопроводности, λ | 0,25  |

| Объемная теплоемкость, сγ | 4,73  |

| Коэффициент температуропроводности, а | 0,053  |

| Скрытая теплота плавления, L | 250  |

Эффективный КПД,  | 0,66 |

Термический КПД,  | 0,478 |

Введение

Целью данной расчетно-графической работы является расчет режимов аргонодуговой сварки неплавящимся электродом алюминия, при заданных толщины свариваемых пластин и скорости сварки; рассмотреть распространение тепла в пластинах, определить необходимый подогрев при определенной скорости охлаждения металла.

Расчет режимов аргонодуговой сварки

Толщина свариваемых пластин:  см.

см.

Конструктивные элементы сварного шва е = 0,9 см; е1= 0,4см [1].

Определим площадь поперечного сечения шва:

= 0,26 см2.

= 0,26 см2.

Определим теплосодержание расплавленного металла:

,

,

где  - начальная температура металла;

- начальная температура металла;

- температура перегрева металла в сварочной ванне, обычно принимают:

- температура перегрева металла в сварочной ванне, обычно принимают:

(0,1…0,2)

(0,1…0,2)  , °С

, °С

0,2

0,2  °С

°С

Рассчитаем теплосодержание:

=0,6

=0,6  .

.

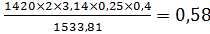

Рассчитаем полезную мощность

1) При скорости сварки  =10

=10  = 0,28

= 0,28

= 0,26

= 0,26  = 733,16 Вт.

= 733,16 Вт.

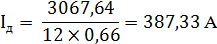

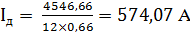

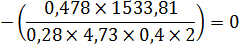

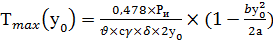

Рассчитаем эффективную мощность дуги:

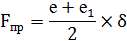

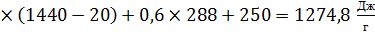

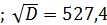

где ηт – термический КПД, определяемый по номограмме [4, стр. 148].

Рисунок 1 – Номограмма для расчетного определения термического КПД

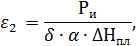

где Ри – тепловая мощность, Вт;

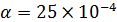

α – коэффициент температуропроводности металла, см3/с;

δ – толщина пластин, см;

- теплосодержание расплавленного металла.

- теплосодержание расплавленного металла.

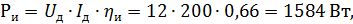

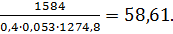

Тепловая мощность вычисляется по формуле:

где Iд – справочные данные, [3, стр.209].

Тогда

ε2 =

Из номограммы (рисунок 1) термический КПД равен ηt = 0,478.

Вт.

Вт.

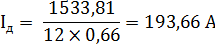

Примем  , тогда ток дуги составит:

, тогда ток дуги составит:

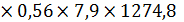

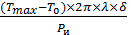

2) При скорости сварки  = 20

= 20  = 0,56

= 0,56

=0,26

=0,26  = 1466,33 Вт.

= 1466,33 Вт.

Рассчитаем эффективную мощность дуги:

Вт,

Вт,

тогда:

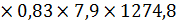

3) При  =30

=30

=0,26

=0,26  = 2173,3 Вт.

= 2173,3 Вт.

Рассчитаем эффективную мощность дуги:

Вт,

Вт,

тогда ток дуги составит:

.

.

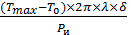

2 Определение ширины зоны, нагретой выше заданной температуры при помощи схемы мощного быстродвижущегося источника

1) Т =

2) Т =

3) Т =

где b - коэффициент температуроотдачи:

b =  ,

,  ;

;

коэффициент поверхностной теплоотдачи,

коэффициент поверхностной теплоотдачи,  ,

,

[5, стр.132]

[5, стр.132]

толщина пластины, см.

толщина пластины, см.

b =  = 26,43

= 26,43

1) При Т =

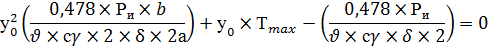

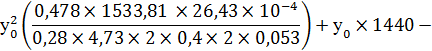

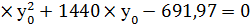

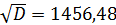

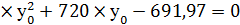

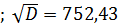

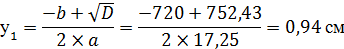

Для определения ширины зоны, нагретой выше заданной температуры запишем формулу в виде квадратного уравнения:

17,25

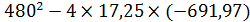

D =

D =  ;

;

D = 2121345,93;

Определим корни уравнения:

Второй корень ввиду отрицательного значения исключается.

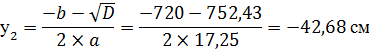

2) При Т =  , Т=725

, Т=725

17,25

D =

D =s w:val="28"/></w:rPr><m:t>691,97)</m:t></m:r></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>">  ;

;

D = 566145,93

Определим корни уравнения:

Второй корень ввиду отрицательного значения исключается.

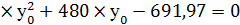

3) При Т =  ,

,

17,25

D=

D =s w:val="28"/></w:rPr><m:t>691,97)</m:t></m:r></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>">

D = 278145,93

Определим корни уравнения:

Второй корень ввиду отрицательного значения исключается.

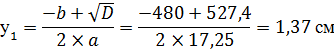

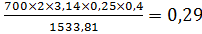

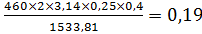

Графический метод [6, стр. 209]:

Рисунок 2 – Номограмма для определения ширины зоны нагрева 2l движущимся источником теплоты

1)  =

=

см

см

2)  =

=

см

см

3)  =

=

см

см

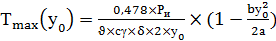

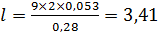

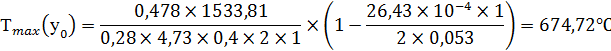

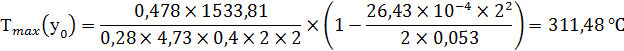

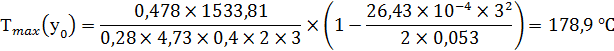

3 Определение максимальной температуры, которая достигается на расстоянии L = у от оси шва

1) При L=1 см;

2) При L=2 см;

3) При L=3 см.

[4, стр.135]

[4, стр.135]

1) При L=1 см

2) При L=2 см

3) При L=3 см

stydopedia.ru

Техника безопасности при аргонодуговой сварке

При сваривании с использованием аргонодугового сварочного аппарата нужно придерживаться правил техники безопасности. Если не придерживаться их, то могут возникнуть несчастные случаи, а также возможны профессиональные заболевания, которые могут появляться в результате поражения электрическим током.

При больших объемах сваривания работу производят в специальных помещениях или кабинах. Там где нет возможности работать в кабине или помещении, участок сваривания огораживают ширмами из фанеры, которые окрашены огнестойкими красками. В состав таких красок входит окись цинка, которая поглощает ультрафиолетовые лучи.

Высота ограждения должна быть не менее 2 метров. Сваривание во взрывоопасных и пожароопасных помещениях производят при соблюдении определенных норм и особых мероприятий по пожаробезопасности. Эти требования согласовываются в каждом отдельном случае с местными органами, которые следят за пожаробезопасностью.

Когда устанавливается сварочный преобразователь или трансформатор, нужно обеспечивать широкие проходы между ними. Ширина таких проходов должна составлять не менее 80-и сантиметров. Между трансформаторными пунктами расстояние должны быть не менее 1-го метра. Расстояние между стенами и агрегатами должно быть не менее 50-и сантиметров.

Сварочные аппараты и другие агрегаты, установленные на открытой местности, защищаются от атмосферных осадков с помощью навесов или брезента. Сваривание аргонодуговыми аппаратами запрещено в случае, если идет дождь или в небе гроза.

При сваривании цветных металлов выделяется большое количество различных газов и пыли. Все эти выделения вредно влияют на организм человека. По правилам, значение содержания вредных газов и пыли не должно превышать государственных стандартов и норм.

Помещения, где производится сваривание, должны быть оборудованы вытяжной и приточной вентиляцией. При сваривании алюминия и его сплавов выделение газов и пыли в зону дыхания сварщика может превышать допустимые ограничения. Например, при сваривании меди допускается выделение 159 – 174 мг/куб.м пыли, которая содержит около 80-и процентов окиси меди. В этом случае допустимой предельной нормой является 5 мг/куб.м.

Вентиляция при сваривании должна удалять на 1 килограмм сварочных электродов 1200 – 2000 кубических метров пилы и газов. Они удаляются из кабин вертикально вверх и поэтому загрязненный воздух проходит через дыхательную систему сварщика, тем самым отравляя его. Наиболее эффективным способом являются устройства, которые откачивают загрязненный воздух вблизи сварочной дуги.

Хорошие результаты показывают специальные вытяжные панели, которые расположены под углом или горизонтально. Таким образом, воздух отсасывается вниз или противоположную сторону от сварщика. Рассчитывая вентиляцию, в зависимости от требуемого объема откачанного газа, подбираются подходящие панели, которые будут выполнять свою роль максимально качественно.

3g-svarka.ru

Аргонодуговая сварка

ЭЛЕКТРОГАЗАСВАРЩИК

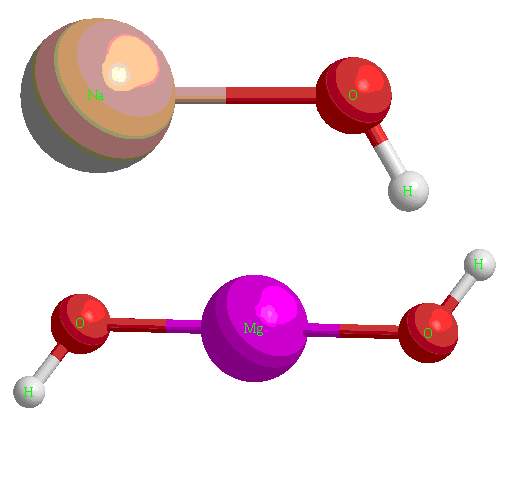

При аргонодуговой сварке постоянным током неплавя - щимся электродом используют прямую полярность. Дуга горит устойчиво, обеспечивая хорошее формирование шва. При обратной полярности устойчивость процесса снижается, вольфрамовый электрод перегревается, что приводит к необходимости значительно уменьшить сварочный ток. Вследствие этого производительность процесса снижается. При автоматической и полуавтоматической сварках плавящимся электродом применяется постоянный ток обратной полярности, при котором обеспечивается высокая производительность процесса. Кроме того, при сварке алюминия, магния и их сплавов происходит мощная бомбардировка поверхности сварочной ванны положительными ионами, что наряду с процессом катодного распыления приводит к разрушению пленки оксидов алюминия и магния, облегчая процесс качественной сварки без применения флюсов.

При сварке переменным током неплавящимся электродом необходимо, чтобы источник тока имел более высокое напряжение холостого хода, что обеспечивает устойчивое горение дуги и стабилизирует процесс сварки. Однако в связи с ограничением напряжения по условиям безопасности применяют ток допускаемого напряжения, на который накладывается ток высокой частоты, включая в сварочную цепь осциллятор.

При сварке переменным током происходит частичное выпрямление тока вследствие различной электронной эмиссии вольфрамового электрода и свариваемого изделия. В периоды, когда вольфрамовый электрод является катодом, электронная эмиссия имеет большую интенсивность, проводимость дугового промежутка повышается, а напряжение на дуге понижается. Вследствие этого сварочный ток увеличивается. В периоды, когда катодом является изделие, электронная эмиссия менее интенсивна, в результате чего сварочный ток уменьшается. Ввиду этого появляется некоторая составляющая постоянного тока, что приводит к уменьшению тепловой мощности дуги и значительно затрудняет разрушение оксидной пленки при сварке алюминиевых и магниевых сплавов и тем самым способствует образованию поверхностных и внутренних дефектов. Поэтому при сварке переменным током принимают меры по устранению или снижению составляющей постоянного тока. Для этой цели в сварочную цепь последовательно включают конденсаторную батарею 100 мкФ на 1 А сварочного тока или аккумуляторную батарею (положительный полюс батареи присоединяют к электроду). Применяется также последовательное включение в сварочную цепь активного сопротивления, но такая мера снижает устойчивость горения дуги, и поэтому при такой схеме сварочной цепи приходится использовать источники питания дуги с повышенным напряжением холостого хода до 120 В.

При ручной сварке неплавящимся электродом возбуждение дуги производят на угольной или графитовой пластинке и некоторое время разогревают электрод, а затем быстро переносят дугу в начало разделки кромок. При сварке переменным током возбуждение дуги осуществляют с помощью осциллятора без короткого замыкания электрода на изделие.

При полуавтоматической и автоматической сварке возбуждение дуги производят путем касания электродной проволокой вводной планки, которую устанавливают для предупреждения дефекта в начале свариваемого шва.

Аргонодуговой сваркой можно выполнять швы стыковых, тавровых и угловых соединений. При толщине листов до 2,5 мм рекомендуется производить сварку с отбор - товкой кромок. При малом зазоре порядка 0,1—0,5 мм можно сваривать тонколистовой материал толщиной 0,4—4 мм без отбортовки и разделки кромок. При этом чем. меньше толщина свариваемых встык листов, тем меньше допустимый зазор. Листы толщиной 4—12 мм сваривают с V-об-- разной разделкой кромок при угле разделки 50—70°. Допустимый зазор в стыке составляет не более 1,0 мм. Расход аргона должен обеспечить надежную защиту электрода и металла сварочной ванны от воздействия воздуха. Следует учитывать конфигурацию свариваемого изделия, чтобы при экономном расходовании газа создать хорошую защиту шва.

Рекомендуются следующие соотношения:

Диаметр вольфрамового

электрода, мм....................... 1,5—2,0 2,5—3 3,5—4 4,5—6

Диаметр выходного

отверстия сопла, мм....... 5—7 7—9 9—12 12—14

Расход аргона, л/мин 2—3 4—5 6—8 10—18

•

Перед началом сварки следует продуть шланг и горелку небольшой порцией аргона. Возбуждение дуги следует производить спустя 3—4 с после подачи аргона в горелку. Струя аргона должна защищать не только сварочную ванну, но и обратную сторону шва. Если доступ к обратной стороне шва затруднен, то применяют подкладки или флю совую подушку.

Ручную сварку листов малой толщины производят левым способом, при котором горелка перемещается по шву справа налево. Листы большой толщины (более 12 мм) сваривают правым способом, т. е. горелку ведут слева направо. Ось мундштука горелки при сварке тонких листов (толщиной до 4 мм) должна составлять с поверхностью свариваемых листов 75—80°. Присадочный пруток вводится в зону дуги под углом 10—15° к поверхности свариваемых листов, т. е. почти перпендикулярно оси мундштука горелки. При сварке листов большей толщины ось мундштука горелки располагают почти перпендикулярно к поверхности свариваемых листов. Длина дуги при аргонодуговой сварке небольшая и составляет 1,5—2,5 мм при длине выступа^ ющего вольфрамового электрода в пределах 6—12 мм. Дугу следует гасить постепенно, увеличивая дуговой промежуток. Подачу аргона в зону дуги следует прекратить лишь спустя 10—15 секунд после гашения дуги, чтобы защитить металл шва от воздействия воздуха до его затвердевания.

Автоматическая и полуавтоматическая сварка плавящимся электродом производится при постоянной скорости подачи электродной проволоки независимо от напряжения дуги. Постоянство длины дуги поддерживается автоматическим саморегулированием. Применяется электродная проволока диаметром 0,5—2,0 мм. Листы толщиной до 5 мм соединяют стыковой сваркой без разделки кромок, а при толщине листов более 5 мм производят У-образную разделку шва с углом разделки 30—50°.

Сварочный ток влияет на характер переноса металла в шов. С увеличением тока капельный перенос металла электрода сменяется струйным, и глубина проплавления увеличивается. Значение тока, при котором металл электрода начинает стекать в сварочную ванну в виде тонкой струи, называют критическим. Практика показала, что при сварке алюминиевых сплавов критический ток составляет 70 А на 1 мм2 сечения электродной проволоки, при сварке сталей — 60—120 А на 1 мм2 сечения проволоки.

Подготовка поверхностей под сварку включает обезжиривание растворителями, бензином авиационным или ацетоном техническим, а затем удаление оксидной пленки механической зачисткой или химическим способом. Механическую зачистку производят металлическими щетками из проволоки диаметром до 5 мм. Химический способ включает травление в течение 0,5—1,0 минуты раствором, состоящим из 45—55 г едкого натра технического и 40— 50 г фтористого натрия технического на 1 л воды, промывку проточной водой, нейтрализацию в 25—30%-ном водном растворе азотной кислоты в течение 1—2 минут, промывку в проточной воде, затем в горячей воде, сушку до полного испарения влаги. Обработку рекомендуется выполнять не более чем за 2—4 часа до сварки.

Техника безопасности при работе с газосварочным оборудованием заключается в выполнении следующих требований: 1. Запрещается устанавливать оборудование и производить сварочные работы вблизи огнеопасных материалов. Подвижные ацетиленовые генераторы должны устанавливаться не ближе …

При работе на контактных машинах возможны поражения электрическим током, ожоги нагретым металлом, брызгами и выплесками расплавленного металла, отравление испарениями металла и его покрытий в зоне сварки, а также травматизм от …

§ 65. Техника безопасности при электрической сварке При электросварочных работах возможны следующие виды производственного травматизма: поражение электрическим током; поражение зрения и открытой поверхности кожи лучами электрической дуги; ожоги от капель …

msd.com.ua

технология, аппараты, расход аргона, цена

Вам необходимо создать прочное, эстетически привлекательное и долговечное соединение двух (или более) металлических деталей?

Вам необходимо создать прочное, эстетически привлекательное и долговечное соединение двух (или более) металлических деталей?

Тогда вам нужна сварка аргоном. Эта технология формирования неразъемных соединений оправдает все ваши ожидания!

Где применяют аргонодуговую сварку?

Интересующая нас технология используется во всех отраслях промышленности, в быту и в коммунальном хозяйстве. С помощью аргонодуговой технологии можно получить герметичный и прочный шов. Поэтому сварка в среде аргона используется и в процессе сборки металлоконструкций и ходе монтажа трубопроводов. К тому же, с помощью этой технологии можно соединять практически любые металлы и сплавы.

С помощью аргонодуговой технологии и «правильного» электрода можно сваривать стальные, чугунные алюминиевые и даже титановые детали.

Поэтому аргоновая сварка востребована не только в производственных цехах, но и в небольших ремонтных мастерских, занятых починкой любых транспортных средств.

В чем преимущество аргоновой сварки?

Первое преимущество, которым обладает аргонодуговая технология – универсальность процесса. Как уже говорилось выше по тексту: этот вид сварки можно использовать где угодно, в паре с какими угодно металлами или сплавами.

Первое преимущество, которым обладает аргонодуговая технология – универсальность процесса. Как уже говорилось выше по тексту: этот вид сварки можно использовать где угодно, в паре с какими угодно металлами или сплавами.

Второе преимущество, которым обладает сварка аргоном – цена технологического процесса. Она сравнительно низкая. Причем достаточно дешево стоит и аппарат для сварки, и комплект «расходных материалов», и процесс обучения сварщика.

Третье преимущество – простота сварочного процесса. Облако инертного газа (аргона), окружающего сварочную ванну, нивелирует практически любые ошибки начинающего сварщика, уменьшая вероятность образования пустот и трещин в структуре шва. Использовать аргонодуговой аппарат «прямо из коробки» может практически любой человек, при условии наличия у него хотя бы минимального глазомера и развитой мелкой моторики

Что нужно для сварки аргоном?

- Во-первых, аппарат для сварки аргоном. То есть, устройство, способное сгенерировать достаточную разницу потенциалов между катодом и анодом, провоцирующую появление электрической дуги с нужной силой тока.

- Во-вторых, резервуар с аргоном или гелиево-аргоновой смесью. Причем инертный газ (или смесь газов) следует закачать в резервуар под давлением. Ведь газообразный флюс будет транспортироваться по шлангу в зону сварочной ванны исключительно самотеком. И чем выше давление газа внутри резервуара, тем лучше.

- В-третьих, сварочная горелка – сложное устройство, состоящее из токопроводящего узла, связанного с ним электрода и форсунки, сквозь которую вытекает аргон. Причем все элементы принято совмещать в очень небольшом корпусе.

- В-четвертых, электроды плавкого или неплавкого типа. В первом случае электрод является и анодом/катодом, и источником присадочного материала. Во втором случае электрод работает только как анод/катод, а источником присадочного материала является вводимая в сварочную ванну проволока.

- В-пятых, минимальный опыт в сварочных работах.

Как это делается: технология сварки аргоном

Суть аргонодуговой технологии заключается в формировании между электродом и плоскостью заготовки электрической дуги, генерирующей температуру 4-6 тысяч градусов Цельсия. Этой дугой плавят кромки стыкуемых деталей и присадочные материалы (электрод или проволоку).

Суть аргонодуговой технологии заключается в формировании между электродом и плоскостью заготовки электрической дуги, генерирующей температуру 4-6 тысяч градусов Цельсия. Этой дугой плавят кромки стыкуемых деталей и присадочные материалы (электрод или проволоку).

Зона нагрева (сварочная ванна) перемещается вдоль стыковочной кромки деталей, объединяя кристаллические решетки первой заготовки, присадочного материала и второй заготовки. Причем сварочная ванна непрерывно обдувается аргоном, вытесняющим из зоны сварки привычный для нас воздух.

Но все это теория. А теперь мы рассмотрим некоторые практические нюансы интересующего нас технологического процесса.

Разновидности сварочных технологий

Сварка металла аргоном осуществляется с помощью следующих технологических процессов:

- Вручную, с применение неплавящегося электрода и присадочной проволоки (РАД сварка).

- Автоматически, с применением неплавящегося электрода и транспортируемого присадочного материала (ААД сварка)

- Автоматически, с применением плавящегося электрода, который используется в качестве присадочного материала (ААДП сварка).

От разновидности сварочной технологии зависят и конструкция аппарата, и приемы сварки. Причем, освоившие ручной способ сварщики, переключаются на автоматический режим с некоторым затруднением. Поэтому определитесь с предпочитаемой технологией сразу же.

Не знаете что выбрать? Тогда прислушайтесь к следующему совету: если вы будете «варить» часто и помногу, тогда остановитесь на автоматическом режиме, в ином случае – обратите внимание на «ручной» способ.

Технические характеристики сварочных аппаратов

Указанные технологические процессы реализуются на базе УДГУ установок (марок 501, 251 и так далее) или TIG аппаратов. Сила тока, используемого в сварочном процессе, достигает 500 Ампер (при минимальном значении 35-40 Ампер). Этот параметр привязан к диаметру электрода и типу свариваемого металла. Расход аргона при сварке зависит от диаметра электрода и ширины шва. Как правило, он не превышает 10-12 литров в минуту.

Указанные технологические процессы реализуются на базе УДГУ установок (марок 501, 251 и так далее) или TIG аппаратов. Сила тока, используемого в сварочном процессе, достигает 500 Ампер (при минимальном значении 35-40 Ампер). Этот параметр привязан к диаметру электрода и типу свариваемого металла. Расход аргона при сварке зависит от диаметра электрода и ширины шва. Как правило, он не превышает 10-12 литров в минуту.

Скорость подачи проволоки в зону сварки регулируется специальным переключателем на панели управления аппарата и зависит от навыков сварщика и сложности сварочного шва. Сама проволока для сварки аргоном (как присадочный материал) подбирается в соответствии с конструкционным материалом стыкуемых заготовок. То есть, для стали нужен один сорт проволоки, а для алюминия – совершенно другой вариант.

Подача присадочного материала в зону сварочной ванны

Проволока или электрод подается в зону сварочной ванны автоматически или вручную. Но не это главное. Важен не способ подачи, а ее очередность. То есть, что будет идти «в первых рядах» — дуга или проволока.

Расположив проволоку перед дугой можно добиться более качественного и эстетически совершенного шва. Так поступают при сварке цветных или тугоплавких металлов. В этом случае мы вводим присадочный материал перед электродом и перед перемещением зоны нагрева, смешаем проволоку дальше по ходу движения горелки.

Ну а сварка стали аргоном предполагает использование и того, и другого способа. Сравнительно легкоплавкая сталь не так капризна, как покрытые оксидными пленками цветные металлы. Поэтому проволоку можно вводить и за горелкой. Однако будьте готовы к не совсем аккуратному результату – ваш шов будет изобиловать брызгами, кавернами, наплывами и прочими «косметическими» дефектами.

Ну а в случае использования плавких электродов эта проблема снимается полностью. Ведь электрическая дуга формируется буквально на кончике присадочной проволоки.

steelguide.ru

Расход - аргон - Технический словарь Том VII

Расход аргона при ручной сварке труб поверхностей нагрева диаметром 30 - 60 мм составляет в среднем 50л на один монтажный стык.Расход аргона 3 л / мин, и углекислого газа 4 л / мин.Определить расход аргона в МГД-генераторе мощностью 45 кВт, если температура аргона изменяется от 7 2500 К до Т, - 2000 К.Зависимость содержания водорода в. Между расходом аргона я а продувку и общим давлением над расплавом существует линейная зависимость. Вследствие этого расход а ргона снижается, если при продувке создается еще незначительное разрежение - 0 5 ат.В, расход аргона 6 - 7 л / мин. Автоматическую сварку вольфрамовым электродом применяют для соединения заготовок сравнительно небольшой толщины - до 4 мм без разделки кромок.Значения коэффициента потерь / Сп. Нар - расход аргона в л / мин.Для увеличения расхода аргона или его удельного расхода необходимо устанавливать три пористых блока или более.При увеличении расхода аргона вдвое ( до 4 м3 / т стали) охлаждение расплава вследствие теплоотдачи к аргону составляет максимально 7 град.Оптимальные нормы расхода аргона и гелия приведены в таблицах режимов сварки. Большинство авторов считает, что расход гелия примерно на 30 % больше, чем расход аргона. Однако, по данным Ф. И. Раздуя, специально изучавшего сварку в среде гелия, расход последнего должен быть в 2 - 2 5 раза больше, чем расход аргона.Для стандартизации расхода аргона на каждый куст за вентилем у коллектора были установлены ограничительные шайбы вначале диаметром 1 8, затем 1 3 мм. Это было вызвано тем, что вследствие субъективной оценки количества введенного аргона, неточного регулирования его подачи в атмосфере изложниц оставалось 6 - 12 % О. Расчеты показали, что при установке шайбы диаметром 1 8 мм и четырех изложниц на поддоне, расходе аргона на одну изложницу ( слиток 2 8 т) 0 6 м3 и времени ввода аргона 15 мин, скорость аргона при входе в изложницу составляет 0 53 м / сек. При такой скорости в изложнице создается турбулентный поток, способствующий перемешиванию воздуха с аргоном и затрудняющий удаление кислорода.Начиная с некоторой величины расхода аргона ( - - 20 л / мин), плазменный шнур удерживается на оси трубы. Одновременно с внутренним охлаждением разрядной камеры аргоном применяется наружный обдув стенки воздухом.Схема истечения аргона ( а и гелия ( б из сопла.| Расположение вольфрамового электрода, сопла и присадочной проволоки при ручной сварке алюминия. При сварке в потолочном положении расход аргона должен быть увеличен, а гелия - уменьшен.

Заложенная в установке возможность регулирования расхода аргона позволяет осуществлять термический цикл пайки с повышенной скоростью охлаждения и, следовательно, увеличивать производительность процесса.Видно, что с увеличением расхода аргона оптимальное напряжение питания смещается в сторону меньших значений. Чувствительность к потоку в оптимальном режиме остается примерно постоянной. Если же детектирование проводить при постоянном значении напряжения, то связь чувствительности с расходом газа-носителя может быть самой различной.Границы потоков защитного газа при сварке различных соединений.| Влияние скорости сварки на границы газовых потоков. С увеличением скорости сварки необходимо увеличивать расход аргона.Напряжение 11 - 13 В, расход аргона 8 - 12 л / мин.Промышленные опыты показали, что при расходе аргона в количестве 3 м3 / т стали в течение 10 мин поверхность расплава поднимается почти на 40 см, но при зтом на поверхности наблюдается только легкое бурление и волнение.При сварке алюминиевых сплавов и нержавеющих сталей расход аргона в зависимости от толщины металла составляет от 3 до 20 л / мин.При ручной и механизированной сварке вольфрамовым электродом расход аргона через горелку, как правило, составляет 6 - 25 л / мин. Расход аргона при сварке плавящимся электродом в зависимости от свариваемого металла и силы сварочного тока обычно составляет 15 - 60 л / мин. Кроме того, при сварке химически активных металлов, например титана и его сплавов, оказывается необходимым защищать уже закристаллизовавшийся металл шва и его нагретые зоны вблизи шва, что достигается специальными дополнительными устройствами, механически связанными с головкой горелки. В эти устройства также подается защитный газ - 20 - 60 % от его количества, подаваемого в защитную струю. В ряде случаев необходима защита от окисления и азотирования при сварке металла не только со стороны действующего источника тепла, но и с обратной стороны. Такая защита также может обеспечиваться дополнительной струей инертного газа, причем его расход составляет - 50 % от расхода сварочной горелки.С, время отжига 8 ч, расход аргона 0 02 - 0 03 л / мин.Физико-химические характеристики плазмообразующих газов. Руководствуясь данными, полученными на плазмотроне с расходом аргона 570 л - мин.В, vs 50 см / мин, расход аргона 40 л / мин, vDi - 230 м / ч, обратная полярность.Расход гелия не менее как в 2 раза превышает расход аргона на одну и ту же работу. Если учесть, что гелий почти в 5 раз дороже аргона, то получается, что стоимость газа при сварке в среде гелия обходится почти в 10 раз выше, чем в среде аргона. Однако некоторые виды сварки возможны только в этой среде.Подающий механизм и держатель полуавтомата. В результате удается в 4 - б раз уменьшить расход аргона без ущерба для качества металла шва.

При сварке титановых сплавов в камерах с контролируемой атмосферой расход аргона на изделие составляет 1 5 объема камеры.При сварке безмундштуковыми электрододержателями ( например, марки АГМ-2) расход аргона снижается в 1 5 раза.А, напряжение на дуге 12 - 16 В, расход аргона - 6 - 7 л / мин.Для защиты заготовок с большими сечениями используются камеры, ограничивающие расход аргона.А, напряжение на дуге 12 - 16 В, расход аргона - 6 - 7 л / мин.Качество поверхности заготовки и сорта. Дальнейшее снижение кислорода в атмосфере изложниц возможно при значительном повышении расхода аргона и увеличении времени продувки. Для эффективного применения аргона необходимо уплотнять изложницы ровными плотными крышками толщиной 3 - 4 мм.В том случае, если хотят повысить эффект дегазации путем увеличения расхода аргона, дно ковша ( полностью или большую его часть) целесообразно выложить газопроницаемыми блоками в шахматном порядке.Распределение мощности, выделяемой в дуге ( /, и потерь тепла в стенках дугового канала ( 2, 3, 4 по длине дуги при различных притуплениях конусного катода ( d - - 0 6 см, / - 100 А, 0П 0 95 г / с. Данные зависимости получены для электродов с внутренним диаметром 6 мм при расходах аргона 0 25 - 1 2 г / с и токах 50 - 222 А. Зависимость теплового потока от расхода газа указывает на влияние теплосодержания плазменного потока газа и влияние конвективного теплообмена.В опытах авторов, проведенных на плавках массой 10 и 60 г, расход аргона составлял 0 15 - 0 20 м3 / т стали при скорости разливки 2 5 - 3 0 т / мин. Разница объясняется более высокими скоростями разливки ( 5 0 т / мин), применяемыми в США.Установка для предварительного утолщения кромок. Для уменьшения протяженности зоны Б в некоторых случаях использовали охлаждение зоны аргоном; расход аргона 6 л / мин.

www.ai08.org

Аргонодуговая сварка

Сварка при производстве электромонтажных работ

Как уже отмечалось, аргонодуговая сварка является наилучшим способом сварки в условиях монтажного производства. Ее следует применять как на заготовительных производственных базах, так и непосредственно в монтажных зонах. С помощью аргонодуговой сварки можно выполнять практически вре виды работ при монтаже электроустановок, включай' изготовление температурных компенсаторов (полуавтоматическая сварка не рекомендуется для изготовления компенсаторов).

Пленка окиси удаляется при аргонодуговой сварке не с помощью флюсов, а благодаря эффекту катодного распыления. Однако такое разрушение окиси может быть эффективным только при малой толщине окисной пленки. Поэтому перед сваркой требуется тщательная очистка свариваемых кромок, присадочных прутков и электродной проволоки.

Очистка необходима также для уменьшения количества окиси, попадающей в швы, так как при сварке происходит только «взламывание», но не полное удаление окиси (в противоположность тому, что наблюдается при использовании флюсов, когда окись полностью переводится в легкоплавкий шлак, всплывающий на поверхность сварочной ванны). При аргонодуговой сварке необходимо обеспечить эффективность газовой защиты зоны сварки от воздействия кислорода воздуха, что достигается при соблюдении следующих основных условий:

1) расход аргона должен быть не меньшим, чем это указывается в таблицах режимов сварки;

2) при сварке на открытом воздухе рабочее место сварщика необходимо защищать от ветра и расход аргона увеличивать против нормального;

3) следует считаться со снижением защитного действия струи аргона вследствие завихрений, которые могут происходить при некоторой конфигурации свариваемых деталей. Для устранения завихрений и создания объемов аргона, охватывающих всю зону сварки, надо применять защитные экраны (рис. 9-13).

Конец электрода во время сварки вольфрамовым электродом не должен выступать из сопла больше чем на 3—5 мм при сварке плоских шин и внешних углов шин коробчатого профиля и на 7 мм для внутренних углов и швов с глубокой разделкой кромок. При полуавтоматической сварке плавящимся электродом вылет

электродной проволоки от края сопла должен составлять 6— 7 мм, что соответствует рекомендованной длине дуги 4—7 мм.

Во всех случаях в конце сварных швов следует, оборвав дугу, еще несколько секунд не отводить горелку от шва для защиты от окисления остывающего металла струей аргона.

Кромки шин и профилей для аргонодуговой сварки подготовляют в соответствии с табл. 9-8. Кромки после сборки сварных узлов тщательно зачищают стальной проволочной щеткой и обезжиривают бензином, ацетоном или уайт-спиритом. Присадочные

| Рис. 9-13. Применение защитных экранов для создания струи аргона, охватывающей место сварки: а — вертикальная сварка плоских шин; б — приварка ответвления к плоской шине; в—сварка внешнего угла коробчатого токопровода / — шина; 2 — экраны; 3 — аргонодуговая горелка |

прутки и электродная проволока тоже должны быть тщательно обезжирены и очищены от окиси. Режимы сварки в нижнем, вертикальном и верхнем (потолочном) положениях приведены в табл. 9-9. Шины толщиной более б мм сваривают с подогревом кромок дугой, осуществляемым за один проход дуги.

До начала сварки, после пуска аргона и регулировки его расхода, необходимо разогреть конец вольфрамового электрода, для чего дугу возбуждают на несколько секунд на угольной пластинке, формующей шов. Перенесенная затем на свариваемые кромки, дуга возникает без касания к ним электрода благодаря высокочастотному разряду, создаваемому осциллятором. Вольфрамовым электродом не следует касаться свариваемых кромок, так как это приводит к распылению конца электрода, загрязению шва и нарушению режима сварки. По этой же причине при обрыве дуги в процессе сварки ее надо каждый раз снова возбуждать только на угольном бруске.

Не рекомендуется применять дугу длиной более 8—10 мм, так как при этом, кроме снижения защитного действия аргона, уменьшается глубина проплавления металла и соответственно увеличивается ширина шва. Угловые швы и швы с глубокой разделкой кромок следует сваривать электродом, заточенным на конус.

Подготовка кромок алюминиевых шин при аргонодуговой сварке

| Тол щина шин, мм |

| Положение сварки |

| Эскиз подготовки кромок |

| 6—8 Нижнее, вертикальное и горизонтальное 8—10 Нижнее |

| 8—10 Вертикальное и горизонтальное 12—15 Все положе ния |

| Режимы аргонодуговой сварки вольфрамовым электродом на переменном токе

|

Техника сварки несколько отличается при нижних, вертикальных и потолочных швах.

Сварку в нижнем положении выполняют на угольных подкладках с канавкой под стыком глубиной 2 мм для шин толщиной до 8 мм и 3—4 мм для шин большей толщины. Ее производят «левым» способом, при котором движение горелки и присадочного прутка осуществляется справа налево (рис. 9-14, а) таким образом, чтобы пруток перемещался впереди горелки.

После подогрева кромок дугой (для шин толщиной до 6 мм подогрев не требуется) дугу сосредоточивают в начале шва до полного проплавления шин в этом месте на всю их толщину, что контролируют погружением присадочного прутка до дна сварочной ванны.

После введения присадки в начальную часть шва начинают движение электрода вдоль свариваемых кромок с такой скоростью, чтобы кромки успевали расплавляться. Присадку вводят путем ритмичных окунаний прутка в сварочную ванну с одновременным отведением горелки назад на несколько миллиметров.

Сварку можно выполнять без боковых угольных брусков, формующих торцы шва. В этом случае конечный кратер рекомендуется выводить на отрезок алюминиевой шины, уложенный в конце шва.

Вертикальную сварку шин толщиной до 8 мм выполняют снизу вверх (рис. 9-14, б). Присадочный пруток располагают вдоль шва под малым углом к плоскости шин (т. е. присадку вводят сверху, как бы на торец сварного шва). Это уменьшает возможное стекание металла. Заканчивать шов удобно прирасположении горелки над верхними ребрами шин (рис. 9-14, б) так, чтобы дуга была направлена вниз.

| Рис. 9-14. Техника аргонодуговой сварки вольфрамовым электродом; а — сварка в нижнем положении; б — сварка в вертикальном положении; в — то же, но при окончании шва; г — сварка в верхнем положении 1 — шина; 2 — присадочный пру - ігок; 3 — горелка; 4 — сварной шов; 5 — угольные подкладки и бруски, формующие шов; 6 = сварочная ванна |

Сварку вертикальным швом шин толщиной 8—12 мм выполняют двухслойной, т. е. накладывают два валика в разделку кромок. Сварка не отличается от рассмотренной для шин меньшего сечения, за исключением того, что в данном случае дугу следует перемещать не только поступательно вдоль шва, но и направлять ее попеременно на обе свариваемые кромки. Таким образом, путь конца электрода приобретает вид зигзагообразной линии.

В случае невозможности использования формующей угольной подкладки, обратная сторона шва защищается от окисления «подушкой»—• слоем аргона, образующимся при применении экрана (см. рис. 9-13, а) между ним и плоскостью шин.

Техника сварки в верхнем положении (потолочной) (рис. 9-14, г) аналогична технике сварки в нижнем положении. Во избежание стенания капель металла при верхней сварке предусматривают несколько больший расход аргона и уменьшают силу сварочного тока. С этой же целью сварку выполняют во всех случаях двухслойной и горелку располагают ближе к свариваемым кромкам (короткая дуга).

Полуавтоматическая аргонодуговая сварка плавящимся электродом наиболее рекомендуется для сварки алюминиевых шин как при заготовке узлов ошиновок и токопроводов, так и, особенно, в монтажных условиях. Этот способ более производителен, чем сварка вбльфрамовым электродом, и допускает возможность сваривать шины больших толщин. Удобство заключается в том, что сварочная проволока непрерывно и автоматически’ подается к месту сварки, поэтому отпадает необходимость вводить присадку из специального прутка. Это облегчает сварку и освобождает левую руку сварщика: появляется возмож

ность левой рукой поддерживать стыкуемые детали при сварке.

Для аргонодуговой сварки плавящимся электродом можно использовать полуавтоматы ПРМ-4, ПРМ-5 и ПДГ-302.

Для питания сварочной дуги должны применяться вращающиеся преобразователи или выпрямители, имеющие жесткие внешние характеристики. Для некоторых преобразователей, имеющих падающие характеристики, заводы-изготовители предлагают схемы внутренних переключений, дающие возможность создать жесткие характеристики. Например, в генераторе преобразователя ПСО-500 для этого Достаточно отключить последовательную обмотку.

Для сварки алюминиевых шин применяют электродную проволоку марки СвА5 или СвАКб. Проволоку подготовляют для сварки заблаговременно, как указано в главе третьей, и перематывают в резервные кассеты-катушки от полуавтоматов на специальных станках-моталках. Сварку выполняют на обратной полярности тока. Данные о необходимой подготовке кромок шин приведены в табл. 9-8, а режимы сварки —в табл. 9-Ю. При сварке шин толщиной более 20 мм необходимо кромки подогревать до 200—250° С посторонним источником теплоты, в частно-

| Таблица 9-Ю Режимы полуавтоматической аргонодуговой сварки алюминиевых шин

|

сти специальными многопламенными пропан-бутановыми подогревными горелками или угольной дугой. В последнем случае дугу рекомендуется направлять на участок шин не ближе 25— 30 мм от кромок, чтобы не загрязнить их (загрязнение кромок недопустимо по условиям аргонодуговой сварки).

Режимы сварки устанавливаются пробными образцами. Перед сваркой электродную проволоку откусывают кусачками на расстоянии 12—15 мм от края сопла и горелку продувают аргоном.

| Рис. 9-15. Техника полуавтоматической аргонодуговой сварки плавящимся электродом: а, б, в — соответственно нижняя, вертикальная и верхняя (потолочная) сварка 1 » сопло сварочного пистолета; 2 — сварной шов; 3 — электродная про- |

Для начала сварки концом электродной проволоки касаются кромок шин и включают установку нажатием кнопки на рукоятке пистолета. Дугу при сварке необходимо поддерживать длиной 4—7 мм при вылете электродной проволоки из сопла 6—8 мм.

Положение сварочного пистолета и направление его движения при сварке в различных пространственных положениях указаны на рис. 9-15. При сварке дугу, как правило, перемещают только вдоль кромок. Поперечные колебательные движения выполняют только для получения шва большей ширины, чем обычно, в случае если это необходимо по каким-либо причинам, например при выполнении работ по наплавке металла.

Сварщик должен уметь в начале сварки более медленно перемещать дугу вдоль кромок, чтобы обеспечить их нагревание и полное проплавление на необходимую толщину. По мере нагревания кромок перемещают дугу более быстро. Особенно это относится к выполнению вертикальных, потолочных и горизонтальных швов, когда из-за перегрева возможно стекание (оплывание) металла. В этих случаях сварку необходимо вести с перерывом и уменьшать силу сварочного тока.

При сварке иногда образуется темный налет на участках швов, например при обрыве дуги. Продолжать сварку в этом случае можно только после тщательной зачистки шва. Особенно

| Рис. 9-16. Полуавтоматическая аргонодуговая вертикальная сварка тяжелых шин |

это относится к многослойной сварке, когда запрещается наложение последующих швов на валик, имеющий указанный налет.

При выполнении на монтаже соединений блоков тяжелой ошиновки встречаются случаи, когда необходимы вертикальные швы. Для этого с успехом можно использовать полуавтоматическую аргонодуговую сварку.

Разделку кромок у шин не выполняют. Шины 2 устанавливают на алюминиевую, остающуюся после сварки подкладку 1 толщиной 4—5 мм с зазором 20—30 мм. Этот зазор полезно фиксировать с помощью стального распорного вкладыша 4, устанавливаемого сверху между кромками шин. Заднюю сторону шва по всей длине формуют алюминиевой подкладкой 3, которая, так же как и нижняя, остается после сварки (рис. 9-16).

Сварку производят со специальным узким соплом (диаметром 12 мм) к сварочному пистолету, так как обычное сопло, которым

| Режимы аргонодуговой импульсной полуавтоматической сварки

|

снабжается пистолет, не может проникать в достаточно узкий зазор между кромками шин. Устанавливают следующий режим сварки: ток 250 А, скорость подачи проволоки 4,5 м/мин, напряжение на дуге 18 В, расход аргона около 40 л/мин. Сварку выполняют путем постепенного наращивания шва снизу вверх — по существу, наплавляют в зазор между шинами столбик металла высотой, равной ширине шин. Для этого накладывают на нижнюю подкладку несколько параллельных валиков 5 таким образом, чтобы крайние из них приваривались к свариваемым шинам. Дальнейшую наплавку металла производят так, чтобы поверхность наплавляемого металла была под углом 30° к горизонтальной плоскости. При таком положении швов удобнее наплавлять металл. Последние (верхние) слои металла наплавляют при вертикальном расположении горелки, с подачей проволоки на торец шва. Продолжительность сварки шин толщиной 30 мм составляет около 6 мин на 100 мм шва.

Работы по горизонтальной, вертикальной и, особенно, потолочной сварке значительно упрощаются при использовании импульсных приставок (генераторов импульсов), которые

msd.com.ua