Поверочные газовые смеси и цель их применения в промышленности. Сварочная смесь аргон углекислота промтехгаз

Заправка сварочной смесью: как это делается

На сегодняшний день сварочные смеси часто применяется для создания специальной защитной среды при проведении сварочных работ с различными видами стали и сплавов. Сегодня мы расскажем о том, как специалистами нашей компании осуществляется заправка сварочной смесью.

Этап 1: Заправка сварочной смесью – контроль качества используемых компонентов

При проведении заправки сварочной смесью огромное значение имеет также и качество компонентов, которые используются в данной процедуре.

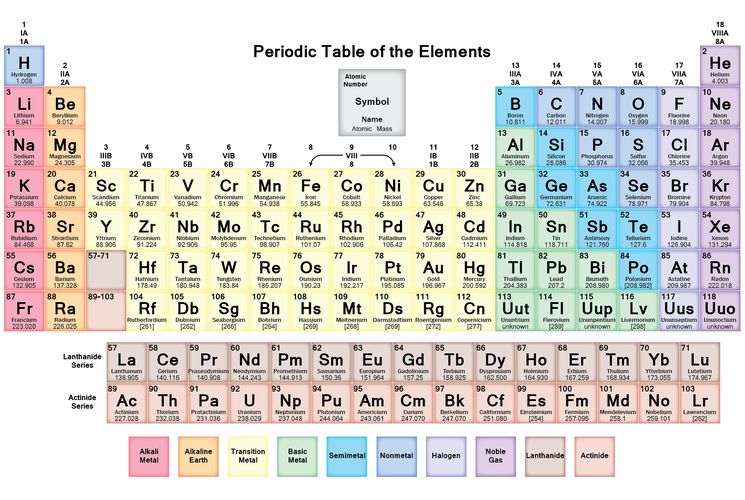

Речь идет о таких видах газов, как:

- Аргон;

- Кислород;

- Углекислота;

- Водород;

- Азот.

Исходные газовые компоненты (составляющие)

Качество используемых газов влияет на множество факторов, в том числе и таких, как глубина провара металла, надежность и прочность соединения свариваемых кромок, скорость выполнения задачи. Специалисты нашей компании очень тщательно проводят отбор используемых газовых компонентов. Мы работаем исключительно с надежными и проверенными временем поставщиками, благодаря чему получаем исходные материалы самого высокого качества. А про виды смесей можно прочитать в статье: сварочная смесь или углекислота – выбираем защитный газ для сварки.

Этап 2: Подготовка баллонов

Перед тем, как приступить к самой процедуре наполнения баллонов, наши специалисты обязательно осматривают их. Каждый баллон осматривается изнутри, в случае необходимости проводится его очистка. Дело в том, что очень часто старые газовые баллоны, которые уже используются не первый год, изнутри покрываются различными видами налета, а также ржавчиной. В результате это может очень негативно сказаться на качестве сварного шва. Своевременная очистка позволяет избавиться от этих проблем.

Также, на этом этапе в сам баллон в обязательном порядке вставляется специальная трубка. Она проходит от вентиля и до самого низа, что в результате позволяет улучшить качество смешивания сварочных смесей и при длительном хранении исходные составляющие не разделяются между собой, а сама сварочная смесь максимально равномерно выходит из баллона.

Подготовка баллонов включает их очистку и вставку специальной трубки

Этап 3: Дегазация и вакуумирование баллонов для сварочных смесей

После этого обязательно проводится, так называемая, дегазация баллона, а также его ваккуумирование– это процесс удаления из газового баллона всех посторонних веществ, в том числе и обычного воздуха.

Дегазация и вакуумирование баллонов перед заправкой

Этап 4: Заправка баллонов

И, наконец, самый важный этап – это заправка сварочной смесью баллонов. В зависимости от того, какие исходные газы применяются, выбирается и наиболее подходящий для этого метод смешивания. Сотрудники нашей компании применяют два наиболее современных и высокоэффективных метода. Речь идет о методике объемного смешивания (по долевым объемам газов), а также о смешивании по молярным массам (происходит расчет молярной массы каждого газа).

Заправка сварочной смесью баллонов осуществляется либо на высокоточных весах, либо же с применением профессионального дозатора. При этом выбор способа заполнения также зависит от метода смешивания веществ.

Кстати, более подробную информацию о сварочных смесях Вы найдете в этом разделе.

Сам процесс заправки сварочной смесью баллонов

Преимущества работы с нашей компанией «Промтехгаз»

Наша компания «Промтехгаз» профессионально занимается заправкой емкостей специальными сварочными смесями. При этом мы используем только самые качественные, надежные, проверенные исходные материалы, что значительно повышает эффективность проводимых в итоге работ по сварке. Мы работаем в этом направлении уже много лет, а также обладаем необходимой базой профессиональный знаний, навыков и умений. Кроме того, в нашем распоряжении находится специальное оборудование.

Вы всегда можете заказать высококачественные защитные газовые смеси у специалистов нашей компании «Промтехгаз». Мы предлагаем такие виды газов, как:

и другие составы, ознакомиться с которыми можно на сайте.

Воспользуйтесь услугами компании Промтехгаз

Обратившись в нашу компанию, любой клиент может быть в полной мере уверен в высочайшем качестве предоставляемых ему услуг. Достаточно лишь позвонить в наше предприятие по телефону, или связаться любым другим удобным для вас способом, и вы получите максимум полезной и нужной для себя информации.

xn--80affkvlgiu5a.xn--p1ai

Поверочные газовые смеси и цель их применения в промышленности

Помимо непосредственного изготовления продукции с помощью технических газов, очень важно постоянно контролировать работоспособность газоаналитического оборудования. Именно для таких целей и существуют поверочные газовые смеси. Если сравнивать с физической метрологией, то ПГС являются своеобразными аналогами эталонов, поскольку изготавливаются со строгим соответствием стандарта газа.

Область применения и технические требования к ПГС

Наиболее распространенными аналитическими приборами, которые определяют состав газовой среды с высокой точностью, являются хроматографы, газоанализаторы, а также газовые датчики, устанавливаемые в помещениях. Однако, чтобы надежность их показаний находилась на соответствующем уровне, необходимо выполнение периодической поверки посредством аттестованных смесей.

К основным техническим требованиям, предъявляемым к поверочным газовым смесям, относятся: точность состава, который должен оставаться постоянным в течение заданного периода; полное отсутствие вредных примесей. Для обеспечения нужной чистоты применяются исходные компоненты (аргон, азот, кислород, водород, неон и другие) с содержанием посторонних примесей от 0,001% до 0,01%.

Сложно переоценить важность ПГС для производителей газа. Прежде чем предоставить потребителю свою продукцию, поставщик должен убедиться в ее качестве, для чего выполняется лабораторный контроль с применением, например, хроматографии. Чтобы получить достоверные результаты, хроматограф должен быть правильно откалиброван с помощью эталонного вещества. Подробнее о лабораторном контроле газа можно прочитать здесь.

Учебный фильм СССР:

На какие категории делятся поверочные газовые смеси

В зависимости от состава, ПГС делятся не следующие категории:

- Бинарные — представляют двухкомпонентный состав с возможным добавлением воздуха (обычно это смесь азота с аргоном, кислородом или водородом).

- Бинарные с агрессивными компонентами — включают опасные вещества, среди которых сероводороды, хлороводороды, диоксид серы, хлор, аммиак.

- Имитаторы природного газа — включают более 10 различных компонентов, содержащихся в метане. Позволяют осуществлять градуировку и калибровку измерительных средств, которые применяются для определения содержания природного газа.

- Автомобильные — состоят из диоксида и оксида углерода, пропана, азота и кислорода.

- Серосодержащие — составы, состоящие преимущественно из веществ, в которых присутствует сера: оксиды серы, сероводороды, сероуглероды (в качестве среды обычно выступает азот или гелий).

В зависимости от метрологических задач существует три разряда точности ПГС: 0, 1, 2. Для характеристики смесей нулевого разряда используется молярная доля компонента, выражаемая в моль/литр, тогда как газы, относящиеся к первому и второму разрядам, выражаются в процентах.

Виды маркировки сосудов

Емкости для хранения поверочных газов

ПГС хранятся и транспортируются в стальных баллонах разной емкости (обычно от 5 до 40 л). Перед наполнением резервуара в обязательном порядке производится визуальный осмотр внутренней полости и при необходимости выполняется ее очистка от механических и сорбированных примесей. После очистки баллон промывается водой, далее осуществляется продувка горячим азотом, вакуумирование и наполнение необходимыми газовыми компонентами.

Чтобы качество поверки не нарушилось, подобные емкости оснащают вентилями точной регулировки. В зависимости от применяемой среды (агрессивной или неагрессивной) такие вентили могут изготавливать из разных металлов — латуни, нержавеющей стали и др.

Упаковка и транспортировка емкостей

Правила безопасности

Поскольку поверочный газ содержится под высоким давлением (до 11 МПа), а также может включать взрывоопасные вещества, во время эксплуатации баллонов необходимо придерживаться особых мер безопасности:

- избегать теплового воздействия на корпус емкости;

- избегать механических ударов;

- использовать исправную регулирующую арматуру;

- при транспортировке резервуаров применять предохранительные колпаки;

- для хранения взрывоопасных компонентов использовать отдельное помещение.

В завершение нужно отметить, что описанные газы применяются исключительно для поверки газоаналитических приборов и не предназначены для использования в производственном процессе. Данная статья носит информационный характер и написана как ответ на многочисленные обращения наших клиентов. Промтехгаз на текущий момент не занимается реализацией поверочных газосмесей. Для выполнения же иных технологических задач, например реализации сварочного процесса, существуют другие технические газы, подробнее о которых можно узнать здесь.

xn--80affkvlgiu5a.xn--p1ai

Освидетельствование баллонов – технические нюансы

Работа с техническими газами требует неукоснительного соблюдения правил эксплуатации газоиспользующего оборудования и газовых резервуаров, которые должны периодически подвергаться аттестации. Важно понимать, что плановое освидетельствование баллонов – это не прихоть контролирующих органов, а необходимая мера для своевременного выявления дефектов конструкции и предотвращения опасных ситуаций на производстве.

Существует немало частных компаний-поставщиков техгазов, которые, пренебрегая процедурой аттестации, предоставляют клиентам просроченные баллоны. Получая в свое распоряжение более дешевый продукт, покупатель зачастую не подозревает о возможных последствиях. Чем грозит эксплуатация несертифицированных резервуаров, читайте в статье: серые производители технических газов.

Вместе с тем, ответственные организации заботятся о безопасности своих клиентов, выполняя требования ФНП, которые касаются обустройства испытательных пунктов для освидетельствования баллонов. Чтобы получить разрешения от контролирующих органов на проведение испытаний, компания должна иметь:

- подходящее по площади помещение;

- технические средства;

- аттестованных специалистов;

- клеймо с шифром организации;

- производственную инструкцию.

Когда выполняется аттестация газовых емкостей

Периодичность технической аттестации для работающих под избыточным давлением сосудов составляет 5 лет. То есть с даты изготовления каждые 5 лет баллон должен обязательно подвергаться испытаниям, во время которых определяют целостность корпуса и вентиля, массу конструкции, внутреннюю емкость и способность выдерживать повышенное давление.

Однако в некоторых ситуациях освидетельствование выполняют раньше установленного срока, когда:

- сломан вентиль;

- в месте соединения баллон-вентиль обнаружена утечка;

- на горловине неисправно или отсутствует кольцо;

- поврежден башмак;

- окраска наружной поверхности является некачественной.

Решение о ремонте или выбраковке таких сосудов принимают только по результатам визуального осмотра и технических исследований.

Освидетельствование баллонов: последовательность операций

Проверку состояния осуществляют в следующей последовательности:

1) Подготовка.

На этапе подготовки из емкости удаляют остаток газа, демонтируют вентиль, после чего осуществляют продувку воздухом и тщательную очистку поверхности с применением воды и, при необходимости, растворителя. Демонтированный вентиль подвергают отдельной проверке, а в случае неисправности направляют в ремонт или бракуют с последующей заменой.

Подготовка баллона перед проверкой

2) Визуальный осмотр.Целью визуального осмотра является выявление любых дефектов конструкции: трещин, вмятин, плен, раковин, глубоких рисок (более 10% толщины стенки), износа резьбы и т.п. Для внутреннего осмотра допускается применение осветительного прибора с напряжением питания до 12 В. В случае обнаружения ослабления кольца на горловине или неправильной насадки башмака, испытание приостанавливается до устранения данных неисправностей.

Осмотр на наличие дефектов

3) Проверка массы и вместительности.Чтобы определить, насколько коррозия и другие физико-химические преобразования металла уменьшили толщину стенок, осуществляют измерение массы и внутреннего объема изделия, а также сравнение полученных показателей с первоначальными данными из паспорта. Взвешивание выполняют на весах с точностью 200 г. Для определения вместимости сначала взвешивают пустой сосуд, а затем наполненный водой, после чего по разности показателей находят массу воды с дальнейшим расчетом ее объема.

Проверка массы и вместимости взвешиванием

4) Гидравлическое испытание.Для определения прочности емкости ее наполняют водой под высоким давлением. Величину проверочного давления устанавливает завод-производитель, оно должно быть как минимум в 1,5 раза выше рабочего показателя. Длительность проверки составляет не меньше 1 минуты. Гидроиспытание считается успешным, если во время его выполнения манометр показывал стабильную величину, а на корпусе не были обнаружены трещины, течи, слезы и видимые деформации.

Гидравлическое испытание

Выдержка под проверочным давлением при гидроиспытании

5) Монтаж вентиля.Перед соединением вентиля и резервуара оба компонента подвергают обезжириванию, после чего просушивают и продувают воздухом. Установка осуществляется с применением уплотнителя, а сила затяжки для резьбы W27,8 составляет 300-400 н. м.

Установка вентиля

6) Нанесение клейма.Если по результатам тестирования резервуар допускается к дальнейшей эксплуатации, организация, проводившая аттестацию, выбивает на корпусе индивидуальное клеймо, а также дату проведенной и следующей проверки.

Нанесение клейма

7) Покраска корпуса.В случае неудовлетворительного качества внешнего покрытия цилиндрический корпус покрывается масляной или эмалевой краской или нитроэмалью. При этом не допускается производить окраску емкости под давлением.

Покраска и сушка

Какие сосуды подлежат выбраковке

При наличии одного из приведенных ниже условий баллон не подлежит освидетельствованию и подвергается выбраковке:

- наличие видимых дефектов корпуса;

- уменьшение фактической массы на 7,5% или увеличение объема на 1%;

- выявление недостаточной прочности во время гидравлического испытания.

- отсутствие хотя бы одного из следующих паспортных клейм: знак завода-изготовителя, заводской номер, фактическая масса и вместимость, дата изготовления и следующего испытания, рабочее и пробное давление, метка ОТК, вид термообработки.

На резервуарах, которые не прошли освидетельствование, деформируется резьба горловины посредством нанесения насечек или сверлится отверстие в корпусе. Это делается для того, чтобы дальнейшая эксплуатация бракованного сосуда была невозможной.

Поскольку некоторые недобросовестные компании восстанавливают выбракованные сосуды и потом предоставляют их клиенту в качестве новых изделий, важно покупать и делать заправку только у проверенных поставщиков, где вся продукция соответствует строгим государственным нормам. Подробнее о типах заправляемых газов и емкостей Вы можете узнать здесь.

xn--80affkvlgiu5a.xn--p1ai

Кислород технический: производство, эксплуатация

Еще со школьного курса химии известно, какой элемент является самым распространенным на нашей планете. Поэтому неудивительно, что кислород технический имеет широкое применение во многих сферах жизнедеятельности. В частности, некоторые технологические операции, которые связанны с металлообработкой, осуществляются при непосредственном участии этого газа.

Общие сведения

Химический элемент O (лат. Oxygenium (Оксиген)) входит в состав большого количества соединений. Его массовая составляющая в земле равняется 50%, в воде – 86%, в воздухе – 23%. В нормальных условиях – это газообразное вещество, не обладающее цветом и запахом, а также активно поддерживающее горение. При температуре -182,97°C и нормальном атмосферном давлении технический кислород переходит в жидкую фазу, а при -218,4°C кристаллизуется. При этом масса 1 л жидкости составляет 1,13 кг.

Поскольку оксиген обладает высокой химической активностью, он легко входит в реакцию практически со всеми элементами. Исключение составляют лишь инертные вещества. Например, аргон, широко применяемый в сварочном процессе, о котором можно прочитать в статье: газ аргон – химические свойства и сфера применения.

Кислород является самым распространенным элементом на планете

Способы производства

Существует два основных метода получения чистого O2:

- Из воздуха: на начальном этапе воздух очищается от мелких примесей и влаги посредством многоступенчатого компрессора и воздушных фильтров. Следующим этапом является сжижение и последующее разделение O2 и N2 (жидкий азот закипает при -196°C, поэтому при медленном увеличении температуры он испаряется раньше).

- Из воды: через дистиллированную воду пропускают ток (реакция электролиза), в результате чего происходит разделение: 2h3O → 2h3 + O2. Учитывая то, что абсолютно чистая вода – это диэлектрик, перед подачей тока в нее добавляют электролиты (KOH, NaOH).

«Воздушный» метод считается наиболее выгодным. Чтобы получить кислород технический в объеме 1 м³ данным способом, расходуется порядка 0,5-1,5 кВт/ч электричества. Тогда как для электролиза требуется 10-20 кВт/ч.

На рисунке изображен «воздушный» способ получения

Хранение, транспортировка и меры предосторожности

Для хранения и перевозки O2 используются баллоны, имеющие голубой окрас и характерную надпись черного цвета. Вентиль изготавливается из латуни и снабжен правой резьбой. При этом арматура должна постоянно проверяться на исправность и герметичность. Хранится подобная тара в специально оборудованных складских помещениях или на открытом воздухе под навесом, который осуществляет защиту от солнечных лучей и осадков.

Перевозить кислородные баллоны необходимо на рессорном транспорте или автокарах, соблюдая горизонтальное положение. Хотя в некоторых случаях допускается вертикальное положение при перевозке, но только при наличии специального приспособления, которое исключает любые удары и падения.

В процессе эксплуатации во избежание опасных ситуаций следует придерживаться следующих мер безопасности:

- Хотя сам по себе газ не горюч и не взрывоопасен, он поддерживает активное горение других веществ, поэтому для работы с ним должны применяться лишь разрешенные материалы.

- При контакте с маслянистыми субстанциями происходит мгновенная реакция окисления, что может привести к воспламенению или даже взрыву.

- С целью минимизации вероятности пожаров концентрация O2 в помещениях должна быть не более 23%.

- Запрещается использовать кислородные сосуды и трубопроводы для хранения и транспортировки горючих веществ.

Так точно нельзя обращаться с баллонами, заправленными газом

Кислород технический для газопламенной обработки металла

Это важнейший элемент для сварочного процесса и резки металлических изделий. При его сжигании образуется пламя, которое может достигать 3000°C, что позволяет осуществлять сварку многих металлов. Для газопламенной обработки кислородное содержание газа должно быть не менее 99,2-99,5%. При более низкой чистоте уменьшается качество обработки и увеличивается расход. Хотя для нетребовательных видов сварки можно использовать концентрацию в пределах 92-98%.

Во время сварочных операций и резки газ подается из баллонов, специализированных установок или автономных станций. При больших объемах его целесообразнее и безопаснее хранить в жидком состоянии. Однако, в таком случае придется дополнительно использовать газификационные установки, реализующие переход жидкой фазы в паровую.

Так выглядит металл, который подвергается резке с использованием кислорода

При испарении 1 л O2 образуется 860 дм³ газа. Для сравнения, при испарении такого же количества углекислоты образуется 506 дм³ газа. Кстати, об особенностях эксплуатации CO2 можно прочитать в статье: углекислота: где заправить – вопрос не праздный.

Другое применение в промышленной сфере

Газопламенная обработка – это не единственное сфера использования О2 в металлургической промышленности. Он используется как вспомогательный газ для лазерной и плазменной резки, добавляется в незначительных количествах в защитные смеси для повышения производительности и уменьшения пористости сварочного шва, применяется для резки копьем и др.

Информацию по другим техническим газам вы найдете в этом разделе нашего блога.

Заправить кислородные баллоны можно в компании «Промтехгаз». После заказа, вам своевременно доставят заправленные сосуды, обменяв их на пустую тару.

xn--80affkvlgiu5a.xn--p1ai

углекислота или пивной газ ?

Каждый продавец пива стремится сохранить вкусовые качества своего товара на протяжении максимально возможного периода. Для этих целей используется углекислота или пивной газ (CO2+N2), которые, насыщая напиток, придают ему неповторимый вкус и способствуют оптимальному пенообразованию.

После изготовления продукт помещается в кеги и доставляется в точку продажи, где он разливается в бокалы. Опытные пивовары и бармены знают, что неправильная подача может испортить вкус напитка, поэтому уделяют этому моменту особое внимание.

Как происходит процесс разлива

Применение углекислоты или пивного газа нужно для того, чтобы создать необходимое давление в кеге и выдавить жидкость, попутно насытив ее. Здесь очень важно соблюсти правильный баланс, поскольку есть риск перенасыщения, в результате которого появится большое количество пены и потеряется уникальный вкус.

Схематичный рисунок, как выдавливается пиво из кега

Система подачи состоит из таких компонентов:

- башня с краном;

- холодильник;

- кег;

- газовый баллон.

Все компоненты системы соединены между собой трубками. Благодаря создаваемому баллоном давлению пиво из кега проходит через холодильник и попадает в башню, с которой подается в бокал. При этом одной из основных задач бармена является контроль нормального уровня карбонизации (насыщения углекислотой).

Углекислота или пивной газ: влияние на качество напитка

- Любой сорт содержит в своем составе CO2, который образуется в результате сбраживания остаточного экстракта. Именно данный газ делает его таким пенистым и вкусным.

Однако, как уже отмечалось, здесь важен баланс. Если углекислого газа мало, сразу проявляются недостатки пивоварения, если слишком много — происходит излишняя карбонизация и бокал заполняется в основном пеной, а не жидкостью. Поэтому давление баллона подбирается в зависимости от марки и степени насыщения исходного продукта.

Первый вариант — это использовать баллоны с углекислотой

- Сегодня большой популярностью пользуется так называемая пивная смесь, где к двуокиси углерода в определенной пропорции добавляется азот. Использование N2 позволяет получить более плотную и стойкую пену, а также добиться стабильного давления.

Например, известная ирландская марка «Гиннесс» очень часто разливается с применением такой смеси. При этом крупные пивовары, как правило, держат в секрете точный состав газа, с помощью которого происходит подача их продукции потребителю, поскольку каждый компонент самым непосредственным образом влияет на конечный вкус и внешний вид напитка. Кстати, больше информации о пищевых газовых смесях Вы найдете в этом разделе.

Второй вариант — это использование пивного газа

Газы CO2 и N2, помимо пивоварения, широко используются и в других сферах пищевой промышленности. Так, например, они активно применяются для упаковки различных пищевых продуктов. Больше об этом можно узнать в статье: пищевые смеси как альтернатива вакуумной упаковке.

Преимущества использования газовых смесей при реализации пива

Системы разлива на основе кегов с применением углекислоты и азота значительно эффективнее и экономичнее аналогичных «бутылочных» линий. Поэтому большинство современных баров используют данную технологию. Помимо этого, работающие в кегах двуокись углерода и азот препятствуют размножению вредоносных микроорганизмов, что значительно продлевает период сохранности напитка, после того как емкость была открыта.

К дополнительным преимуществам можно отнести:

- экономию продукта, благодаря оптимальному пенообразованию;

- сохранение натуральных вкусовых характеристик;

- стабильную подачу из кега.

Преимущества смеси очевидны

Дополнительную информацию об особенностях и плюсах такого способа разлива можно прочитать в статье: пивной газ для разлива и сохранения вкусовых характеристик пива.

Почему нельзя использовать воздух

Некоторые бармены в целях экономии используют обычный воздух под давлением. Почему этого не стоит делать?

Во-первых, при контакте с кислородом существенно ускоряется процесс окисления пива, которое таким образом может храниться всего несколько часов.

Во-вторых, нарушается консистенция продукта, что негативно влияет на его вкус, цвет и пену. Сэкономив на газовом баллоне, в итоге можно лишиться львиной доли клиентов.

Чтобы этого не произошло, покупайте двуокись углерода и пивную смесь МиксФуд в компании «Промтехгаз», где можно получить качественную газовую продукцию по приемлемым ценам.

xn--80affkvlgiu5a.xn--p1ai