Расчет трансформатора для сварочного полуавтомата. Таблица токов для полуавтомата

Как выбрать проволоку для сварки

В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. Выбор способа сварки и расходных материалов напрямую зависит от того, какие материалы необходимо сварить между собой. Например, для сварки тугоплавких и цветных металлов приходится использовать сварочную проволоку, но не лишь бы какую, а под каждый случай подбирается свой вид. Нередко вопрос, как выбрать проволоку для сварки, ставит в тупик начинающего сварщика или мастера, который пользуется аппаратом недавно. В данной статье поговорим о том, какая бывает сварочная проволока и как ее подбирать под те или иные случаи.

- Маркировка сварочной проволоки

- Виды сварочной проволоки

- Проволока для сварки стали

- Проволока для сварки алюминия

- Проволока для сварки нержавейки

- Проволока для сварки меди

- Проволока для сварки чугуна и сплавов никеля

- Проволока для сварки титана

- Диаметр сварочной проволоки

Маркировка сварочной проволоки

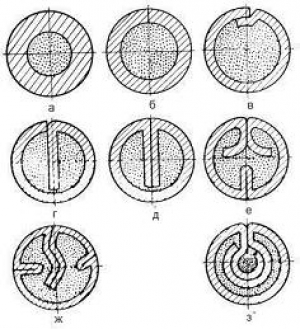

Для сварочной проволоки самое главное – это химический состав, именно он является определяющим при выборе. Узнать его можно, прочитав маркировку на изделии отечественного производства, которая соответствует ГОСТ 2246-70, или зарубежную маркировку по стандартам AWS.

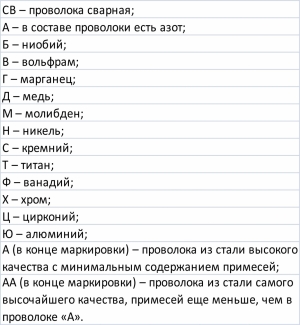

Так как в странах СНГ производство сварочной проволоки налажено очень хорошо, разберем сначала обозначения на изделиях отечественного производства. Для начала расшифруем буквенные обозначения:

Пример: СВ-08Г2С означает,

- СВ – сварная проволока;

- 08 – массовая доля легированных элементов в составе проволоки. В данном случае проволока содержит 0,08 % углерода;

- Г – в составе есть марганец;

- 2 – не более 2 % указанного перед цифрой элемента. В данном случае не более 2% марганца;

- С – в составе есть кремний. В данном случае после обозначения «С» не стоит цифра, это значит, что кремния в составе меньше 1%, но более 0,5 %.

Пример: СВ-06Х21Н7БТ означает Сварочная проволока, в составе которой 0,06 % углерода, 21 % хрома, 7 % никеля, легированная ниобием и титаном.

Пример: СВ-08Х19Н10МЗБ означает Сварная проволока, в составе которой 0,08 % углерода, 19 % хрома, 10 % никеля, 3 % молибдена, легирована ниобием.

Иногда в маркировке по современным стандартам алюминий обозначается буквой «А».

Пример: СВ-А97 – сварочная проволока, состоящая на 99,97 % из алюминия.

Пример: СВ-АК5 – сварочная проволока, состоящая на 95 % из алюминия и 5 % кремния.

Для заказа той или иной проволоки необходимо точно указывать маркировку. К сожалению, международные стандарты не так просто прочитать, как ГОСТовские, поэтому если не нашли нужную проволоку отечественного производства, обратитесь к специалисту, чтобы он вам подобрал зарубежный аналог.

Виды сварочной проволоки

Всего существует порядка 77 марок сварной проволоки отечественного производства, которые можно разделить на 3 основных категории:

Таким образом, проволока делится по области применения: одна используется для низколегированных сталей, другая – для углеродистых, третья – для сварки цветных металлов или сварки под флюсом.

Например, рассматриваемая выше проволока СВ-08Г2С является легированной, так как в ее состав входит более 2,5 % легирующих металлов: 2 % марганца и более 0,5 % кремния.

Присадочная проволока для сварки

Сварочная проволока является так называемым присадочным материалом. В процессе сварки двух элементов проволока подводится к месту шва и плавится вместе с кромками металлов, заполняя шов. Таким образом, присадочная проволока служит материалом, который восполняет потери на разбрызгивание металла при сварке. Помимо проволоки в качестве присадочного материала можно использовать присадочные прутки и ленты.

Основное требование при выборе присадочной проволоки – у нее должен быть максимально такой же химический состав, что и у свариваемых материалов. Например, необходимо обратить внимание на содержание углерода. От количества данного элемента зависит пластичность шва. Негативными примесями считаются сера и фосфор. Для обеспечения качественного надежного шва и длительного срока эксплуатации изделия состав присадочной проволоки должен быть максимально приближен к составу свариваемых металлов.

Второе требование – температура плавления присадочной проволоки должна быть немного ниже или такой же, как у свариваемых металлов. Обратите внимание на то, когда начинает плавиться проволока, если это происходит позже, чем у свариваемых металлов, то крайне велика вероятность, что металл на свариваемых элементах прожжется. И конечно, немаловажно, чтобы плавление происходило равномерно, тогда шов получится аккуратным (без дефектов) и более прочным. Если же температура плавления подобрана неверно, это грозит появлением трещин в сварочном шве, высокой зашлакованностью шва, разбрызгиванием металла кромок, и что самое худшее – наличием скрытых полостей внутри сварочного шва.

Общие требования к присадочной проволоке:

- Толщина присадочной проволоки должна соответствовать толщине свариваемых элементов.

- Проволока должна быть чистой, без окалины, ржавчины, следов масла или краски, других загрязнений.

- Проволока должна плавиться равномерно, не разбрызгиваясь.

- Получившийся сварной шов должен быть ровным, без трещин и пор в металле.

Чаще всего присадочная проволока используется при сварке в среде защитных газов, которые обеспечивают чистый и надежный шов, защищая сварочную ванну от кислорода. В качестве защитных газов можно использовать аргон, гелий, углекислый газ или смеси аргона и углекислого газа.

Проволока для аргонодуговой сварки цветных металлов должна иметь схожий состав. Например, для сварки алюминия используется проволока СВ-97, СВ-А85, СВ-АМц или ее зарубежные аналоги ER 1100 (OK Autrod 1070 (OK Autrod 18.01)). Данные материалы устойчивы к химическому и атмосферному воздействию, применяются два сваривания изделий из чистого алюминия или его пластичных сплавов (АД1, АМц).

Проволока для сварки полуавтоматом низколегированных сталей является лидером рынка расходных материалов для сварки, так как подавляющее большинство изделий из стали относятся к данной категории. Самой распространенной присадочной проволокой является уже известная нам СВ-08Г2С, которая производится как в обычном варианте – без покрытия, так и омедненной – с антикоррозионной защитой. Использование проволоки с антикоррозионной омедненной защитой делает изделие более качественным, дуга в процессе сварки горит более устойчиво, медный наконечник расходуется медленнее.

В процессе сварки присадочными проволоками используется флюс. Вещества под названием «флюсы» дают возможность сделать структуру шва максимально идеальной, защитив тем самым металл в районе шва от преждевременного разрушения. Благодаря флюсам поверхность металла в сварочной зоне бывает ровной и гладкой, а степень растяжимости металла в зоне сварочного шва высокой. Все это делает изделие более надежным и долговечным.

В качестве флюса используются:

- Борная кислота.

- Бура.

- Окислы кремния.

- Сера.

Чаще всего присадочная проволока продается в бухтах. Перед использованием ее необходимо выпрямить и разрезать на отрезки необходимой длины. Если проволока долгое время не будет использоваться, то ее необходимо защитить, обернув катушку специальной водонепроницаемой бумагой.

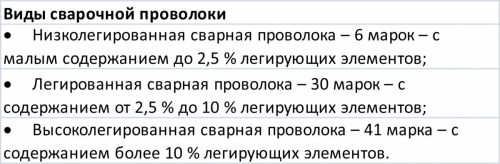

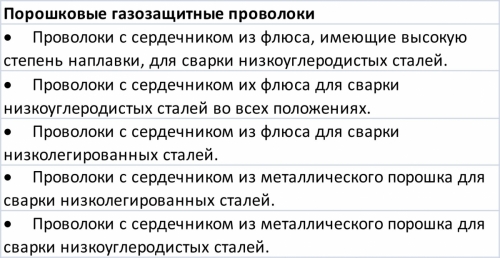

Порошковая проволока для сварки

Для усовершенствования процесса сварки в полевых условиях или открытых помещениях используют так называемую порошковую проволоку. Это дает возможность выполнять качественные швы, при этом затрачивая меньше сил и времени на механизацию процесса и очистку материала от брызг. Данный вид проволоки делится на два подвида: газозащитная порошковая проволока и самозащитная порошковая проволока.

Порошковая газозащитная проволока предназначена для сварки полуавтоматом и автоматом низколегированных и углеродистых сталей в среде защитного газа: углекислого газа или его смесях с аргоном.

Благодаря высокому проплавлению такую проволоку можно использовать для сварки угловых, нахлесточных и стыковых соединений практически за один проход. Преимуществами порошковой газозащитной проволоки являются низкий уровень разбрызгивания, шлаковая корка легко отделяется, высокую сопротивляемость пористости и нежелательным шлаковым включениям, стабильный струйный перенос.

Порошковые газозащитные проволоки делятся на такие типы:

Новые виды такой проволоки дают возможность достичь идеальной формы шва, низкого разбрызгивания, высокой скорости ведения шва, высокого коэффициента наплавления и малого дымления, если использовать их для сварки в защитных смесях с большим содержанием аргона.

Если при обычной сварке полуавтоматом защитная ванна образовывалась с помощью газового потока, который выходил из сопла горелки, то проволока для сварки без газа позволяет создать защиту другим способом – в процессе сварки испаряется флюс, находящийся в сердечнике проволоки, и образует защитный пузырь непосредственно в месте сварки. Его невозможно смыть потоком воздуха, поэтому такие проволоки применяются для сварки на открытом воздухе при сильном ветре.

Преимущества порошковой самозащитной проволоки:

- Открытая дуга. Это дает возможность оператору следить за происходящим и перенаправлять наплавляемый металл.

- Гарантированно идеальный состав шва.

- Сваривать можно в любых положениях.

- Компактность оборудования, нет необходимости использовать баллоны с газом, а также оборудование для подачи газа и флюса.

- Специальное покрытие проволоки смазкой дает возможность противостоять механическому давлению роликов, которые подают материал в зону сварки.

Для наплавления открытой дугой используются проволоки диаметром 2,0 – 3,0 мм, а для наплавления под флюсом – диаметром 3,6 мм. Для сварки крупногабаритных изделий применяют проволоку диаметром 5,0 мм.

Технология сварки с использованием самозащитной проволоки не отличается от технологии с применением сплошной сварочной присадочной проволоки. Единственное ограничение – полуавтомат для сварки должен иметь режим No Gas.

Проволока для сварки стали

Омедненная проволока СВ-08Г2С используется для сварки трубопроводов, котлов, изделий из конструкционной стали, а также емкостей, которые в процессе эксплуатации будут находиться под высоким давлением. Также она хорошо себя зарекомендовала при работе с тонким металлом и сварке в любом положении. Устойчивость данной проволоки к растяжению находится в диапазоне 900 – 1350 МПа.

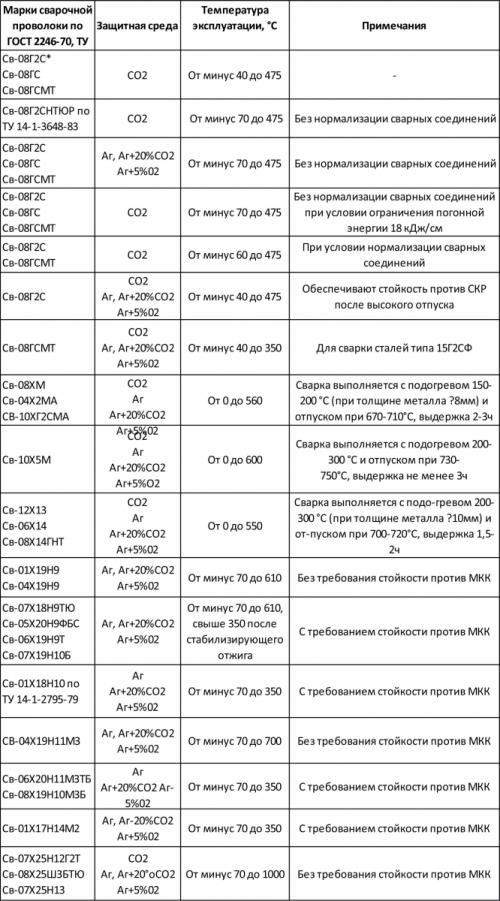

В приведенной ниже таблице указаны марки сварочной проволоки, которую можно использовать для сварки стали в условиях защиты газом – аргоном, углекислым газом или смеси этих газов.

Таблица 1. Проволока для сварки стали в защитных газах.

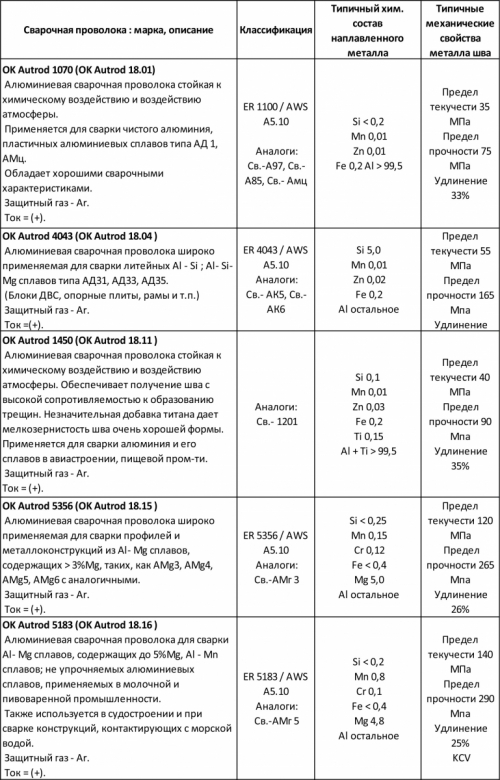

Проволока для сварки алюминия

Для сварки алюминия и его сплавов используется проволока, состоящая из чистого алюминия или с добавлением магния и кремния в зависимости от состава сплава, который сваривается. Чаще всего изделия бывают из алюминия (99%), алюминиево-магниевого сплава (4,8 – 6% магния и остальное алюминий) и алюминиево-кремниевого сплава (95% алюминия и 5% кремния). Для каждого из них подбирается своя проволока, это можно легко увидеть из таблицы.

Таблица 2. Проволока для сварки алюминия и его сплавов.

Сварка деталей из алюминия распространена в пищевой промышленности.

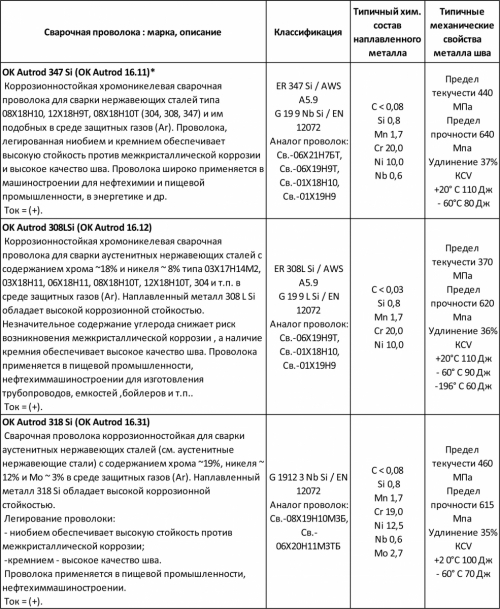

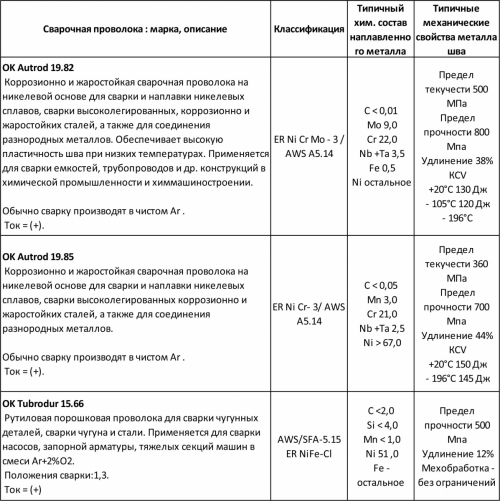

Проволока для сварки нержавейки

Сварка изделий из нержавеющей стали или жаропрочных сплавов производится с помощью полуавтомата с использованием защитного газа. Сварочная проволока изготавливается из высоколегированной жаропрочной стали. В состав сварочной проволоки из нержавеющей стали входят кремний и углерод. Кремний обеспечивает прочность сварочного шва и его качество. Углерод не дает образовываться межкристаллической коррозии.

Помимо кремния и углерода проволока из нержавейки может содержать хром и никель. Такая проволока более устойчива к коррозии. Она используется в машиностроении, пищевой и легкой промышленности, нефтепромышленности и судостроении.

Таблица 3. Сварочная проволока из нержавейки для сварки нержавеющих и жаропрочных сталей.

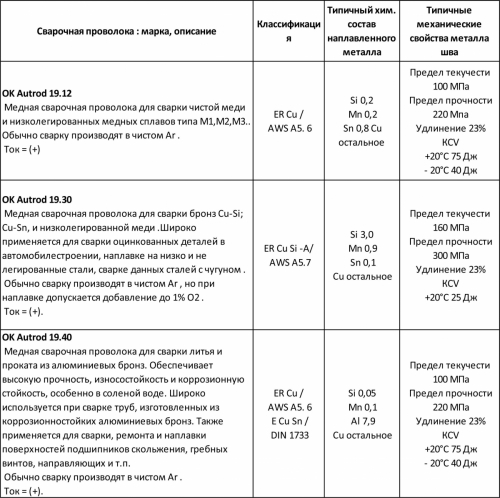

Проволока для сварки меди

Использование меди в промышленности и энергетическом машиностроении связано с исключительными свойствами меди противостоять коррозии в агрессивных средах. Чем чище состав металла, т.е. в нем больше меди и меньше примесей, тем устойчивость к коррозии выше. Именно поэтому к материалам на основе меди и к присадочным проволокам предъявляются повышенные требования.

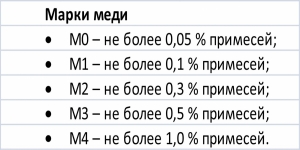

В зависимости от количества примесей различают такие марки меди:

В связи с тем, что сварные швы изделий из чистой меди должны сохранить весь комплекс физических свойств, из-за которых этот металл используется, - теплопроводность, электропроводность, коррозионную стойкость и плотность, к сварочной проволоке предъявляются крайне строгие требования. А в процессе сварки шов не должен загрязняться примесями.

Сварочная проволока для меди изготавливается из электролитической меди, а в процессе сварки может использоваться флюс из буры 48 – 53 %, хлористого натрия 32 – 38 %, борной кислоты 10 – 14 %.

Таблица 4. Проволока для сварки меди.

Проволока для сварки чугуна и сплавов никеля

Для сварки никеля хорошо подойдет проволока, легированная такими металлами, как марганец (не более 2%), кремний (не более 0,8 %), магний (не более 0,3 %) и титан (не более 0,1 %). Марганец необходим для раскисления и связывания серы, кремний делает металл более жидкотекучим, магний связывает те остатки серы, которые остались после марганца. Диаметр проволоки для сваривания никеля желательно выбирать равный половине толщины металла свариваемых изделий.

Чугун же трудносвариваемый металл, так как велика вероятность появления трещин в сварном шве. Выходом из ситуации стало использование для сварки проволок, покрытых цветными сплавами, или предварительный подогрев заготовок перед свариванием и использование порошковых проволок.

Таблица 5. Проволока для сварки чугуна и сплавов никеля.

Проволока для сварки титана

Для сварки титана используется холоднотянутая проволока из листового металла. Состав должен быть максимально приближен к составу основного материала. Чаще всего это присадочная порошковая проволока марки ППТ-1 и ППТ-3. Сама технология сварки титана подразумевает использование аргонодуговой сварки и неплавящегося вольфрамового электрода. Расход проволоки составляет 1,2 – 1,5 м на каждый погонный метр шва.

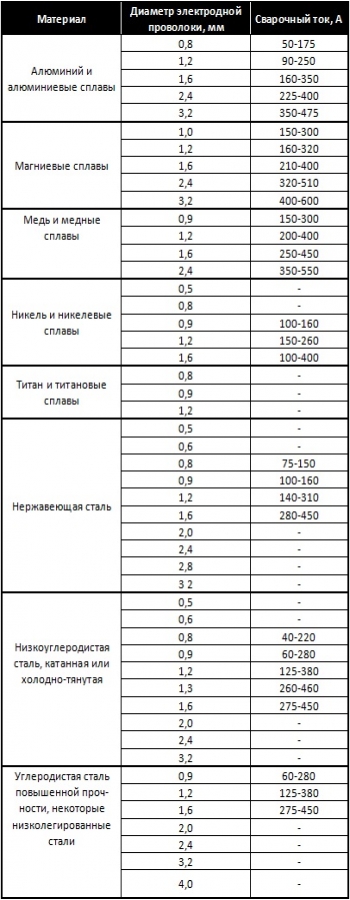

Диаметр сварочной проволоки

Диаметр присадочной проволоки подбирается в зависимости от толщины металла в свариваемых заготовках. Так если толщина изделия 3 – 5 мм, то берут проволоку 2 мм, если толщина 5 – 16 мм, то используют проволоку диаметром 3 – 4 мм. Для более толстых листов 7 – 25 мм можно использовать проволоку 7 мм толщиной.

Для сварочных полуавтоматов выпускается проволока в таких диаметрах: 0,6 мм, 0,8 мм, 1 мм, 1,2 мм, 1,6 мм.

Проволока для сварки с помощью электродов и присадочных прутков – 1,6 – 5 мм.

Самый широкий диапазон сварочной проволоки в категории порошковых проволок – 0,6 – 6 мм.

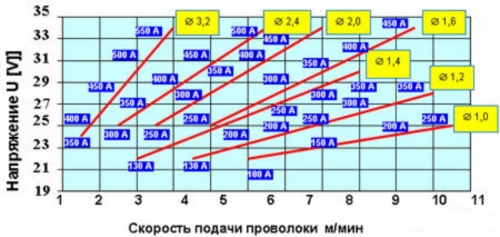

Помимо толщины изделия на требуемый диаметр сварочной проволоки также влияет сила тока, которая необходима для сварки в конкретном случае. Посмотреть, какие диаметры проволоки необходимо в том или ином случае можно в таблице ниже.

Таблица 6. Диаметр сварочной проволоки в зависимости от силы тока.

Выбор сварочной проволоки – очень ответственная задача. Если предоставленные таблицы все равно не помогли вам разобраться в вопросе, какую проволоку использовать, то лучше обратитесь за помощью к специалисту.

strport.ru

Выбор параметров режима | Сварка и сварщик

- Род и полярность тока

- Диаметр электродной проволоки

- Сварочный ток

- Напряжение на дуге

- Скорость подачи электродной проволоки

- Скорость сварки

- Расход защитного газа

- Вылет электрода

- Выпуск электрода

Род и полярность тока

Сварку обычно выполняют на постоянном токе обратной полярности. Иногда возможна сварка на переменном токе. При прямой полярности скорость расплавления в 1,4-1,6 раз выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием.

Диаметр электродной проволоки

Выбирают в пределах 0,5-3,0 мм в зависимости от толщины свариваемого материала и положения шва в пространстве. Чем меньше диаметр проволоки, тем устойчивее горение дуги, больше глубина проплавления и коэффициент наплавки, меньше разбрызгивание.

Больший диаметр проволоки требует увеличения сварочного тока.

Сварочный ток

Устанавливают в зависимости от диаметра электрода и толщины свариваемого металла. Сила тока определяет глубину проплавления и производительность процесса в целом. Ток регулируют скоростью подачи сварочной проволоки.

Напряжение на дуге

С ростом напряжения на дуге глубина проплавления уменьшается, а ширина шва и разбрызгивание увеличиваются. Ухудшается газовая защита, образуются поры. Напряжение на дуге устанавливают в зависимости от выбранного сварочного тока и регулируют положением вольт-амперной характеристики, изменяя напряжение холостого хода источника питания.

Скорость подачи электродной проволоки

Связана со сварочным током. Устанавливают с таким расчетом, чтобы процесс сварки происходил стабильно, без коротких замыканий и обрывов дуги

Скорость сварки

Устанавливают в зависимости от толщины свариваемого металла с учетом качественного формирования шва. Металл большой толщины лучше сваривать узкими швами на высокой скорости.

Медленная сварка способствует разрастанию сварочной ванны и повышает вероятность образования пор в металле шва.

При чрезмерной скорости сварки могут окислиться конец проволоки и металл шва.

Расход защитного газа

Определяют в зависимости от диаметра проволоки и силы сварочног о тока. Для улучшения газовой защиты увеличивают расход газа, снижают скорость сварки, приближают сопло к поверхности металла или используют защитные экраны.

Вылет электрода

Расстояние от точки токоподвода до горна сварочной проволоки. С увеличением вылета ухудшаются устойчивость горения дуги и формирование шва, интенсивнее разбрызгивается металл. Малый вылет затрудняет процесс сварки, вызывает подгорани газового сопла и токоподводяшего наконечника.

Выпуск электрода

Расстояние от сопла горелки до торца сварочной проволоки. С увеличением выпуска ухудшается газовая зашита зоны сварки. При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

Вылет и выпуск зависят от диаметра электродной проволоки:

Диаметр проволоки, мм | 0,5-0,8 | 1-1,4 | 1,6-2 | 2,5-3 |

Вылет электрода, мм | 7-10 | 8-15 | 15-25 | 18-30 |

Выпуск электрода, мм | 7-10 | 7-14 | 14-20 | 16-20 |

Расход газа, л/мин | 5-8 | 8-16 | 15-20 | 20-30 |

Оптимальная совокупность параметров режима делает процесс стабильным на трех стадиях:

1 - при зажигании дуги и установлении рабочего режима сварки;2 - в широком диапазоне рабочих режимов;3 - в период окончания сварки.

Процесс сварки считается стабильным, если электрические и тепловые характеристики его не изменяются во времени или изменяются по определенной программе. В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

Сварка стационарной дугой

Случайные колебания скорости подачи электродной проволоки и длины дуги могут нарушить стабильность процесса, привести к коротким замыканиям. обрыву дуги. Во избежание этого необходимо изменять скорость плавления электрода, т.е. соответствующим образом варьировать силу сварочного тока.

вольт-амперная характеристика дуги (ВАХ дуги) в защитных газах при плавящемся электроде имеет возрастающий характер.

В определенный момент стабильного процесса сварки скорость подачи электродной проволоки Vп1 равна скорости плавления Vпл1. При этом параметры по току и напряжению определялись рабочей точкой А1 с длиной дуги lд1. Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔVпл = Vпл1 - Vп2, которая приводит к перемещению рабочей точки в новое положение - А2. Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А1 с длиной дуги lд1. Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

При сварке от источника с жесткой характеристикой сварщик корректирует режим по току, регулируя скорость подачи проволоки. Однако при этом изменяются длина дуги и напряжение на ней. Для поддержания нужной длины дуги при настройке режима следует корректировать вольт-амперную характеристику ИП, переходя с одной (I) на другую (II).

Стабильность дуги, особенно в потолочном положении, а также размеры шва и его качество зависят от вида переноса электродного металла через дуговой промежуток. Таких видов переноса существует три.

1. Крупнокапельный перенос с короткими замыканиями дуги. Образуются капли размером в 1,5 раза превышающие диаметр электродной проволоки. Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс протекает с разбрызгиванием металла, что ухудшает внешний вид сварного соединения, приводит к непроварам, чрезмерной выпуклости шва.

2. Среднекапельный перенос без коротких замыканий.

Дуга горит непрерывно, а электродный металл переносится через дугу каплями, диаметр которых близок к диаметру проволоки.

Сварка идет с периодическим изменением напряжения на дуге и сварочного тока.

Импульсно-дуговой процесс зависит от параметров режима сварки и также сопровождается разбрызгиванием, снижается качество шва.

3. Струйный перенос.

Дуга горит непрерывно, оплавленный конец электрода вытянут конусом, с которого в сварочную ванну стекают капли размером менее 2/3 диаметра электрода. Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Разбрызгивание при струйном переносе незначительно. Производительность высока. Получить струйный перенос можно в аргоне. В углекислом газе такой перенос достигается при высокой плотности сварочного тока или при проволоках, активированных редкоземельными элементами

Управляемый перенос электродного металла с требуемыми размерами капель успешно достигается при импульсно-дуговом процессе, когда периодически измененяют напряжение на дуге и ток сварки.

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги - "длинной дугой";

- с короткими замыканиями дугового промежутка - "короткой дугой"

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке "длинной дугой" возможны две разновидности переноса:

- один импульс - одна капля;

- один импульс - несколько капель.

Перенос "короткой дугой" характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Синергетическое управление

Инверторные источники питания позволяют ускорить изменения параметров по току до 1000 А/мс. Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

В современных полуавтоматах внедрены микропроцессорные технологии управления импульсными процессами сварки в зависимости от марки стали, диаметра проволоки, вида защитного газа. Такие системы называются синергетическими.

Благодаря предварительному программированию импульсных режимов во время сварки регулируются только два параметра: сварочный ток и длина дуги. Синергетическое оборудование легко перестраивает режимы сварки в зависимости от марки свариваемой стали, диаметра электродной проволоки и вида защитною газа.

В синергетической системе оборудования фирмы "Кемппи" запрограммированы оптимальные параметры режима сварки для различных комбинаций материала: углеродистая сталь, нержавеющая сталь, алюминиевые сплавы; диаметров электродной проволоки сплошного сечения: 1,0; 1,2; 1,6 мм; времени заварки кратера.

Для каждого диаметра проволоки имеется широкий диапазон токовых значений режима, который позволяет сваривать материалы разной толщины и во всех пространственных положениях. Синергетические системы повышают производительность на 20% по сравнению с обычной сваркой MIG/MAG.

weldering.com

Как правильно подобрать сварочный полуавтомат.

Если Вы решили купить сварочный полуавтомат, то наверняка у Вас вставал вопрос – как выбрать сварочный полуавтомат? Какой сварочный полуавтомат оптимально подойдёт Вам по цене и качеству? Какими функциями и свойствами он должен обладать, чтобы справиться с Вашими задачами? В это статье мы попытаемся предоставить информацию, необходимую для правильного и оптимального выбора сварочного полуавтомата.

Проанализировав задаваемые вопросы относительно сварочных полуавтоматом, был составлен следующий список наиболее часто задаваемых вопросов:

- Как правильно выбрать сварочный полуавтомат?

- Какой полуавтомат лучше?

- Какой сварочный аппарат лучше для сварки аргоном?

Задаем себе следующие вопросы:

Шаг 1. В каких условиях вы будете работать?

А) если это «полевые» условия либо сварка на открытом воздухе, то наиболее экономичным способом будет покупка сварочного инверторного аппарата для ММА сварки (или сварки покрытыми электродами.) При использовании высококачественных электродовсоответствующих марок, вы сможете сваривать: черные стали, нержавейку, алюминий, медь, бронзу, чугун.

Б) если вам необходим аппарат для высококачественной сварки алюминия или нержавейки, то остановите свой выбор на сварочном инверторе для аргоновой сварки неплавящимся (вольфрамовым) электродом серии ТIG AC/DC.Cварка алюминия производится на переменном (AC) токе, сварка нержавейки на постоянном (DC) токе.

В) Полуавтоматическая (MIG/MAG) сварка является самым высокопроизводительным способом сварки и при правильном выборе аппарата позволяет варить все виды металлов и сплавов.

Шаг 2. Для каких целей вы хотите купить сварочный аппарат?

А) Если это ваше «хобби» - вы можете купить китайский сварочный аппарат, и используя высококачественные сварочный материалы, получить превосходные результаты.

Б) Если же вы ищете вариант профессионального сварочного оборудования, которое будет использоваться для производственных целей, то вам надо далее внимательно прочитать данную статью.

Некоторые основные характеристики, на которые надо обращать внимание при выборе сварочного полуавтомата.

Чтозначит MIG/MAG?

MIG – MetalInertGas. Металлические элементы свариваются в инертных газах (сварка в аргоне или в смеси газов). Для полуавтоматической сварки наиболее часто выбирается смесь газов – 80% аргона и 20% углекислого газа. Выбор данной смеси не случаен, так как процесс сварки становится проще, шов получается более качественным, и часто не требуется дополнительная обработка. Чем толще элемент и больше сила так, тем больший процент углекислого газа может содержать смесь.

MAG – MetalActiveGas. Металлические элементы свариваются в активном газе. Наиболее экономный вариант – углекислый газ. Но экономия отразится на качестве шва: металл разбрызгивается, шов получается «чешуйчатым», околошовная зона имеет дефекты, которые после бывают проблематичны для удаления. Шов требует дополнительной обработки. Если такой шов не зачистить – со временем он начнёт ржаветь.

Однако стоит отметить, что углекислый газ вполне успешно можно применять при работе с низкоуглеродистым и сталями.

Обращаем внимание на напряжение сети: 220В/380В.

Определитесь с питающим напряжением. Однофазный или трёхфазный полуавтомат? Такой вопрос может возникнуть при выборе профессионального полуавтомата. Если у Вас однофазная сеть 1х220В, то естественно выбор падает на однофазный полуавтомат на 220В. Если у вас трёхфазная сеть (3х380В) то можно выбрать как однофазный на 220В, так и трёхфазный на 380В. И все же, имея трёхфазную сеть, лучше выбирать трёхфазный полуавтомат. Трёхфазные полуавтоматы равномерно загружают все фазы сети, не создают её перекоса, меньше токовые нагрузки на каждую фазу. Процесс сварки трёхфазным полуавтоматом значительно стабильней с лучшим качеством формирования сварного шва.

Полуавтоматы промышленного класса выпускаются только для сети 3х380в, в силу большой потребляемой мощности и требований по стабильности и качеству сварки.

Обращаем внимание на толщину свариваемого металла.

Как выбрать диаметр сварочной проволоки и сварочный ток, зная примерную толщину свариваемых изделий? Для этого можно воспользоваться данными из таблиц (см. табл. 1 и табл. 2)

Ориентировочные режимы полуавтоматической сварки в углекислом газе и смеси аргона с углекислым газом углеродистых и низколегированных сталей.

Таблица 1

| Толщина металла, мм | Диаметр электродной проволоки, мм | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Расход газа, л/мин |

| 0,5...1,5 | 0,6 | 40...100 | 16...20 | 25...35 | 6...7 |

| 0,8...2,5 | 0,8 | 50...180 | 17...25 | 22...32 | 7...12 |

| 1,0...4,0 | 1 | 60...250 | 18...28 | 20...30 | 8...16 |

| 1,5...8,0 | 1,2 | 70...350 | 18...32 | 18...28 | 9...20 |

| 2,0...20 | 1,6 | 100...500 | 20...36 | 16...25 | 10...22 |

ВНИМАНИЕ: Сварку металла толщиной более 5 мм необходимо производить в два слоя (прохода) и более.

Зависимость параметров полуавтоматической сварки плавящимся электродом в защитных газах от диаметра электродной проволоки.

Таблица 2

| Параметр режима | Диаметр электродной проволоки, мм | ||||

| 0,6 | 0,8 | 1 | 1,2 | 1,6 | |

| Сварочный ток, А | 30...100 | 50...180 | 60...250 | 70...350 | 100...500 |

| Напряжение на дуге, В | 16...20 | 17...25 | 18...28 | 18...32 | 18...36 |

| Вылет электрода, мм | 6...10 | 8...12 | 8...14 | 10...15 | 14...25 |

| Расстояние между соплом и изделием, мм | 5...15 | 5...15 | 8...18 | 8...18 | 15...25 |

Обращаем внимание на ПВ (продолжительность включения)

Принято разбивать работу сварочного аппарата циклами по 10 минут. Для примера, если в инструкции на сварочный аппарат стоит ПВ 40% 300А, это значит, что при токе в 300А, сварочный аппарат может работать не более 4 минут, остальные 6 минут сварочный аппарат должен отдыхать. Далее точно такой цикл- 4 минуты работаем, 6 минут отдыхаем.

Номинальный сварочный ток - это ток, при котором полуавтомат не будет перегреваться, с учетом соблюдения ПН (%), т.е. в повторно-кратковременном режиме.

Если Вы определили, что для ваших условий рабочий ток будет 80-100А (например, для сварки проволокой 0,8 мм деталей толщиной 2-3 мм), а режим сварки - высокой продолжительности (ПВ= 60%), то РЕКОМЕНДУЕТСЯ выбирать полуавтомат с запасом не менее 50% по току (мощности), т.е. с номинальным током 160 - 200А.

б) Работа при максимальных значениях сварочного тока может привести к перегреву и выходу из строя силовой части полуавтомата;

в) При использовании питающих кабелей длиной более 15м, особенно малого сечения, при снижении напряжения в сети до 180 -190В, мощность как правило падает и сварочный ток будет ниже расчетного;

Какой сварочный полуавтомат лучше выбрать - трансформаторный или инверторный?

В связи с увеличением объемов производства инверторных полуавтоматов, удешевлением производства силовых транзисторных модулей, цена инверторного полуавтомата становится сопоставимой с ценой классических трансформаторных моделей полуавтоматов.

Цифровая индикация, контроль тока и напряжения, защита от перегрузки

Цифровые приборы на лицевой панели полуавтомата (амперметр, вольтметр) облегчают настройку и контроль режимов сварки, могут показывать УСТАНОВЛЕННОЕ и ФАКТИЧЕСКОЕ значение тока и напряжения.

Лицевая панель сварочного полуавтомата Selco

Ступенчатая или плавная регулировка?

При выборе промышленного полуавтомата часто возникает вопрос: что лучше - ступенчатая регулировка сварочного напряжения на источнике или плавная. Однозначно на этот вопрос ответа нет. Если при сварке металлоконструкций сварщику часто необходимо менять режим сварки, а источник сварочного тока находится на большом расстоянии от сварщика (15м и более), то логично выбирать источник (выпрямитель) с плавной дистанционной регулировкой напряжения потенциометром на механизме подачи. Такие источники могут быть тиристорными, инверторными или чопперными. Если сварщик без особых перемещений может регулировать напряжение сварки на источнике сварочного тока (например, когда механизм подачи установлен на источнике), а также, если сварщик выполняет однотипные швы, работая в выбранном режиме длительное время, в этом случае можно остановиться на ступенчатой регулировке. Преимущество источника со ступенчатой регулировкой заключается в том, что переключение производится с фиксацией в выбранном положении переключателя напряжения и практически невозможно случайно нарушить заданное напряжение на дуге. Кроме этого, ступенчатые источники надежные, неприхотливые и имеют высокуюремонтопригодность. Они используются для самых тяжелых условий эксплуатации.

Некоторые полезные советы:

1) Если при сварки не требуется особого качества работ, а аппарат работает в три смены в тяжелых условиях, остановите свой выбор на традиционных трансформаторных полуавтоматах.

2) Учитывайте возраст сварщика, который будет работать на этом аппарате. Опытные сварщики, как правило, достигают отличных результатов на привычном для них не инверторном моборудовании.

3) Ремонт трансформаторных сварочных аппаратов обычно дешевле. При выходе их строя "сердца" инверторного сварочного аппарата – модуля I.G.B.T. – придется заплатить от 1/3 до половины стоимости самого аппарата.

4) Инверторы больше других аппаратов боятся пыли. Особенно это касается производства и строительства. Инвертор нужно чистить и продувать гораздо чаще других сварочных аппаратов.

5) Электроника «не любит» температур ниже нуля градусов. А эксплуатация при -15 С и ниже может «убить» аппарат. Хранение сварочного инвертора в гараже также нежелательно.

6) Прежде чем купить сварочный аппарат поинтересуйтесь у продавца наличием сервисного центра. Поинтересуйтесь наличием на сервисе плат (наиболее частая и дорогая поломка) на интересующий Вас аппарат. Если сервис на вопрос о запчастях затрудняется сказать что-либо вразумительное: когда может быть, цена, откуда завозится и т.д. – от покупки лучше воздержаться.

7) Каждые 1000 Евро стоимости сварочных работ при MIG/MAG процессе могут быть разделены на следующие части:

- 30% стоимость газов

- 25% сварочная проволока

- 25% оплата труда сварщиков

- 5% оборудование и принадлежности (стоимость полуавтомата, горелки, баллонов и т.п.)

- 15% стоимость электроэнергии

Как видно, стоимость оборудования незначительно влияет на общую стоимость сварочных работ. В связи с этим есть смысл покупать оборудование, использующее новейшие разработки. Даже при большей стоимость оборудования (инверторные аппараты в несколько раз дороже традиционных) уменьшение расходов на электроэнергию даёт суммарную экономию общей стоимости работы на 5-8%.

Мы надеемся, что данная статья поможет Вам выбрать наиболее подходящий для Вас сварочный полуавтомат.

instrument-pro.zakupka.com

Сварочная проволока для полуавтоматов. Советы по выбору

Поскольку полуавтоматы для сварки сейчас довольно востребованы, это позволило создать широкий рынок производства сварочной проволоки для полуавтомата. Правильный выбор проволоки позволяет существенно повысить производительность, а также качество самой сварки и сварного шва. Дополнительно повышается и безопасность, что тоже немаловажно для квалифицированных сварщиков.

Поскольку полуавтоматы для сварки сейчас довольно востребованы, это позволило создать широкий рынок производства сварочной проволоки для полуавтомата. Правильный выбор проволоки позволяет существенно повысить производительность, а также качество самой сварки и сварного шва. Дополнительно повышается и безопасность, что тоже немаловажно для квалифицированных сварщиков.

Типы и маркировка проволоки для сварки

Сварочная проволока для полуавтоматов используется как плавящийся электрод при проведении сварочных работ на полуавтомате.

Существует около 77 марок проволоки для сварки, качество и состав которых регулирует ГОСТ 2246-70. Этому стандарту полностью соответствует выпускаемая холоднотянутая проволока из низкоуглеродистой стали, легированной, а также высоколегированной стали.Сварочная проволока для полуавтоматов подразделяется по своему назначению на:

- непосредственно для сварки;

- для изготовления электродов (дополнительное обозначение Э).

Низкоуглеродистая и легированная проволоки сортируются по виду обработки поверхности на неомеднённую и омеднённую (О).

Несмотря на большое количество различных марок проволоки для сварки полуавтоматом, в производстве и строительстве широко используют для работы всего несколько. Остальные – это марки специальные, или узкопрофильные. При изготовлении к ним предъявляют особенные требования. Такая проволока предназначается для проведения сварочных работ при строительстве научных комплексов и лабораторий, объектов атомной промышленности и для других современных отраслей промышленности, которые используют высокие технологии.

В настоящее время применяются технологии, позволяющие проводить сварку полуавтоматами не только в нейтральной среде защитного газа, но и при помощи проволоки, под слоем флюса. Тип применяемой проволоки, её диаметр и марка всегда зависят от толщины и химического состава конструкций и деталей, подлежащих сварке. В связи с этим, сварочная проволока для полуавтоматов делится на три основные категории:

- низкоуглеродистая – такие марки проволоки, как Св-08АА, Св-08, Св-10ГА, Св-08ГА и Св-10Г2;

- легированная – марки проволоки Св-12ГС, Св-08ГС, Св-10ГН, Св-08Г2С, а также Св-08ГСМТ и др.;

- высоколегированная – марки Св-10Х11НВМФ, Св-12Х11НММФ, Св-Х13,Св-20Х13 и др.

Если знать маркировку, то одного взгляда на название будет достаточно, чтобы узнать её состав. Таким образом, название Св-08Г2С говорит о следующем:Аббревиатура Св обозначает, что данная проволока сварочная. Буквы и цифры, идущие следом, рассказывают о содержании составляющих элементов в той или иной проволоке. Далее, цифры 08 говорят о массе углерода в сотых долях процента, в этом случае здесь 0,08%. Г – сообщает о том, что в состав проволоки входит марганец, следующая цифра 2 говорит о двухпроцентном его содержании. Буква С указывает на кремний в составе проволоки, если далее цифр нет, то его содержание не превышает 1%.

В некоторых случаях необходимо знать дополнительную маркировку проволоки:

А – стоящая в конце маркировки, означает, что эта проволока с уменьшенным содержанием вредных веществ, вроде серы или фосфора, а две буквы (АА) говорят о том, что проволока содержит минимум вредных примесей, а сама проволока сделана из металла высокой очистки. Кроме того, внутри маркировки А показывает наличие в составе азота.

Х и Н – (хром, никель), в основном используются как легирующие добавки, в том случае, если изготавливается сварочная проволока для нержавейки.

Остальные элементы, встречающихся в маркировках:

В — вольфрам;Т — титан;Ю — алюминий;Ф — ванадий;Б — ниобий;Д — медь;М — молибден;С — кремний;Ц — цирконий.

Можно выделить несколько самых известных производителей проволоки для сварки. Это Компания ООО «Петромет», выпускающая такие популярные в нашей промышленности марки проволоки, как Св-08ГСНТи Св-08Г2С, Св-08ГНМ, Св-08ХМ и др. ООО «Свармонтажстрой», производство которого основано на ряде иностранных технологий и качество выпускаемых изделий соответствует основным международным нормам. Московский производитель ООО «Велд – Метиз».

Диаметры сварочной проволоки

Номинальные диаметры проволоки применяемой для сварки полуавтоматом имеют размеры от 0,3 мм до 12 мм. Всего существует 17 стандартных диаметров.Предварительно, при сварке автоматом выбирают проволоку диаметром до 5 мм, а при полуавтоматической, механизированной – до 2 мм, в основном её диаметр зависит от толщины металла.Для достижения требуемого качества сварочного шва, при сварке деталей и конструкций из легированных и высоколегированных сталей, химический состав самой проволоки обязательно должен быть таким, чтобы в получаемом шве содержание углерода ограничивалось 0,10 – 0,12%, а кремния было менее 0,5%.

Для сварки специализированных сталей применяются высоколегированные аустенитные и ферритные сварочные проволоки. Однако аустенитная высоколегированная сварочная проволока для полуавтоматов после волочения нагартовывается (нагартовка – наклёп) и становится более жёсткой, а её пластичность снижается. В связи с этим подача проволоки такого малого диаметра от 2 – 3 мм по шлангам при сварке полуавтоматом, облегчается, в отличие от подачи проволоки большего диаметра.

Сварка с применением газовой смеси отличается лучшими техническими показателями. Поэтому в настоящее время повсеместно используют смесь углекислого газа и нейтрального аргона, имеющую процентное соотношение – 75-80% Ar и 20-25% CO2.

Контроль расхода сварочной проволоки

В процессе сварки на полуавтомате, необходимо вести учёт расхода проволоки для сварки и газовых смесей. Это обеспечивает экономию расходных материалов на производстве и ведёт к снижению себестоимости самих работ.

На расход проволоки для сварки оказывают влияние такие показатели как:

- химический состав металла;

- диаметр и качество самой проволоки;

- данные технических характеристик рабочего полуавтомата для сварки;

- проведение сварки в среде нейтрального газа.

Во многих случаях, расход используемой сварочной проволоки считается до 1,5 % от веса всей конструкции. А вес проволоки превышает вес наплавляемого материала до 6%, так как имеют место угар и отходы.

Нормы расхода определённых марок проволоки на метр сварочного шва определяются по формуле М = НР ∙ КР. (где М – масса наплавляемого металла, напрямую зависящая и от металла, и от вида сварочного шва). КР – коэффициент расхода используемой проволоки (значение берётся из таблиц).Исходя из данной формулы рассчитывают потребность в сварочной проволоке не только для конкретного вида работ, но и для всего предприятия в течение времени.

Современные механизмы и скорость подачи сварочной проволоки

Сварочные полуавтоматы классифицируют следующим образом:

- для сварки изделий в защитных газах;

- для сварки с помощью порошковой проволоки;

- для выполнения сварки под флюсом;

- универсальные.

Полуавтоматы для сварки с применением защитных газов оборудованы специальным клапаном, прекращающим подачу рабочего газа по окончании сварки.В полуавтоматах для сварки под флюсом всегда есть горелка с воронкой. Осуществляется более мощная подача проволоки, чем на другом оборудовании, поскольку для этой сварки необходима проволока большого диаметра.

Сварочные полуавтоматы разделяют на бытовые, полупрофессиональные и профессиональные, в зависимости от силы тока и длительности работы самого аппарата. А также бывают передвижными, стационарными и переносными. Промышленные полуавтоматы изготавливают только для работы в режиме трёхфазного тока. Швы, получаемые при использовании в работе таких аппаратов гораздо более качественные и ровные.

Полуавтоматы для сварки современной порошковой проволокой снабжены специальным устройством подающих роликов, чтобы не допустить деформации рабочей проволоки.Универсальные полуавтоматы укомплектованы вспомогательными приспособлениями (сварочными горелками, роликами для подачи проволоки и др.), что даёт возможность с успехом использовать их для различных видов сварки.

К механизму подачи проволоки к горелке относятся – электродвигатель, редуктор и, конечно, подающие ролики. Вид подающего устройства (относительно газовой горелки), может быть тянущий, толкающий и универсальный. При подаче проволоки устройством толкающего типа, подающие ролики находятся у самого шланга сварочной горелки и равномерно толкают проволоку непосредственно в канал горелки. Используется всегда при сварке стали.

С помощью подачи проволоки на полуавтомате механизмом тянущего типа проволока попадает в канал горелки. Это придаёт ей дополнительный вес, но тем не менее, такой механизм часто устанавливают в полуавтоматах для сварки алюминия. Сварочная проволока для полуавтоматов служит не только для улучшения качества шва, но и непрерывности сварочных работ. Подачу тянуще – толкающего типа применяют для сварки алюминия в случае значительного удаления основного сварочного механизма от места сварки.

Скорость подачи проволоки необходимо настраивать для каждого случая и регулировать по ходу работ. Основную регулировку скорости подачи выполняет коробка передач и комплект шестерён. В таком случае приводом служит трёхфазный асинхронный двигатель. Недостатком данной регулировки скорости является трудность подбора необходимого режима для сварки. Особенно при работе с тонким металлом.

Плавное регулирование необходимой скорости подачи проволоки очень малого диаметра достигается при использовании в работе двигателя постоянного тока, путём плавного изменения числа оборотов головки двигателя. Скорость подачи может доходить до 150 м/ час.При настройке скорости подачи важна толщина металла, состав и диаметр выбранной сварочной проволоки. Получить качественный сварочный шов возможно только при тщательной регулировке скорости путём нескольких пробных сварок.

proinstrumentinfo.ru

Расчет тороидального трансформатора для сварочного полуавтомата

Подбор правильных параметров техники при сварке является очень важным делом. Расчет трансформатора для сварочного полуавтомата имеет ярко выраженную специфику. Здесь могут использоваться как типовые схемы, так и другие варианты, которые подходят по параметрам. Для промышленных трансформаторов можно применять стандартные методики расчета, так как серийно выпускающиеся модели имеют одинаковые параметры, такие как напряжение сварочного трансформатора, тогда как для самодельных изделий такие методы не будут являться действительными. Это касается не только параметров изделия, но и материалов, которые применяются при создании трансформатора. Во втором случае получается намного больше погрешностей, что также следует учитывать. Стандартные методы расчета основаны на методике, которая может определить самое оптимальное значение геометрических и обмоточных параметров трансформатора. Но у данных методик имеются свои недостатки, так как если имеется какой-либо выход за стандартные параметры, то все расчеты могут оказаться недействительными из-за особенностей конструкции и используемых материалов. С учетом современного разнообразия техники, которую можно встретить на рынке для промышленного и частного использования, расчет сварочного трансформатора может оказаться весьма затруднительным.

Трансформатор для сварочного полуавтомата

Ведь не зря, одним из первых дел при расчете является определение количества и вид используемого железа. Таким образом, нужно определить значение наружного и внутреннего диаметра сердечника. Как правило, минимальное значение внутреннего диаметра составляет от 12 см. В некоторых случаях это значение может быть меньше, если обмотка выйдет очень плотной. Проблема здесь может возникнуть при размещении вторичной обмотки, так как в ином случае она может и не поместиться, если диаметр будет меньше предложенного значения. Минимальные рекомендуемые значения имеются и при выборе площади сердечника.

Сварочный трансформатор для сварки полуавтоматом

Стоит отметить, что подавляющее большинство бытовых сварочных аппаратов, куда можно отнести и некоторые модели полуавтоматов, имеют достаточно простую структуру. Они состоят в большинстве случаев из источников переменного тока, что делает их боле дешевыми. Также становится легче ремонт и обслуживание сварочных трансформаторов, если с ними что-то случится. Сама система полуавтомата практически не влияет на принцип действия трансформатора, так как относится к удобству подачи электрода или проволоки. В самых простых моделях используется однофазный трансформатор, который разработан специально для сварки.

На чем базируется расчет сварочного трансформатора

Основными положениями, на которых состоит расчет трансформатора для сварочного полуавтомата сварочного аппарата, являются те, на которых основан принцип его действия. Главным элементом системы является понижающий трансформатор. Этот элемент позволяет изменить стандартное сетевое напряжение 220 В, на пониженное, которое требует холостой ход сварочного трансформатора – 60 В. Ток может регулироваться исходя из вольтамперных характеристик самой системы. Средние характеристики тока для электрода в 3 мм составляет 120 А. Именно в этом случае и оказывается важным расчет сварочного аппарата, ведь когда стержень начинает плавиться при определенном значении силы тока, то он еще и нагревает проволоку обмотки и сердечник трансформатора при определенных значениях. Таким образом, для вычисления оптимальной мощности трансформатора следует узнать рабочее значение, которое можно определить по рабочей силе тока. Для этого применяют формулу U2 = 20+0,04*I2. Здесь:

- U2 – напряжение, которое имеется на вторичной обмотке;

- I2 – максимальный сварочный ток, который может выдать аппарат.

После этого можно перейти к сердечнику. Это центральная часть как простого сварочного аппарата, так и полуавтоматического. Состоит он из металлических пластин. Эти пластины в совокупности могут выдержать определенную нагрузку параметров тока. Данный параметр называется «габаритная мощность». Здесь имеется прямая зависимость от того, какие размеры занимает сердечник. Вычислить габаритную мощность можно зная такие параметры как напряжение холостого хода сварочного трансформатора. Рассчитать все это можно при помощи формулы Uхх = U2S. В данном случае S является площадью сечения вторичной обмотки. Чтобы узнать зависимость площади от диаметра используемого проводника, то следует использовать формулу S = πd2/4.

Также можно просто воспользоваться уже имеющимися готовыми таблицами:

Допустимые нагрузки по току для медных проводов | |||||

Площадь сечения медной жилы, мм2 | Общий диаметр провода с обмоткой, мм | Максимальный ток, А | Площадь сечения медной жилы, мм2 | Общий диаметр провода с обмоткой,мм | Максимальный ток, А |

0.5 | 0.78 | 11 | 35 | 6,7 | 170 |

1,0 | 1,13 | 17 | 70 | 9.5 | 270 |

2,5 | 1,8 | 30 | 120 | 12,4 | 385 |

6.0 | 2,8 | 50 | 185 | 15,4 | 510 |

16 | 4,5 | 100 | 300 | 19,5 | 695 |

Допустимые нагрузки по току для алюминиевых проводов | |||||

Площадь сечения алюминиевой жилы, мм2 | Общий диаметр провода с обмоткой, мм | Максимальный ток, А | Площадь сечения алюминиевой жилы, мм2 | Общий диаметр провода с обмоткой, мм | Максимальный ток, А |

2 | 1,6 | 21 | 35 | 6,7 | 130 |

3 | 1,95 | 27 | 70 | 9.5 | 210 |

5 | 2,52 | 36 | 120 | 12,4 | 295 |

8 | 3,19 | 46 | 185 | 15,4 | 390 |

Далее следует определение такого параметра ка габаритная мощность сердечника. Pгаб = UххI2cos*(φ)/η.Чтобы знать, как рассчитать сварочный трансформатор, требуется использовать ряд формул.Методика расчета с использованием формул

- Здесь φ– является углом смещения фаз между током и напряжением;

- η – коэффициентом полезного действия системы.

При этом следует найти допустимую мощность, с которой бы смог справиться аппарат во время длительной эксплуатации (значение ПР). Данный расчет происходит по следующей формуле Pдл = U2I2 (ПР/100)0.5 * 0.001. В общем, продолжительность беспрерывной эксплуатации и сила тока не связаны между собой. Большее значение на данный параметр оказывает продолжительность дугового режима. Силу одного витка, которая исчисляется в вольтах, можно определить по формуле E=Pдл0.095+0.55.

После этого можно рассчитать наиболее подходящее количество витков для одной обмотки, отдельно для обмоток. Для обоих случаев используются две формулы:

- Для первой обмотки N1= U1/E, здесь U1 – входящее напряжение сети;

- Для второй обмотки N2= U2/E. здесь U2 – входящее напряжение сети.

Исходя из этого, сила тока регулируется изменением расстояния между обмотками, так как с его увеличением теряется и мощность на выходе.

Расчет тороидального трансформатора

Тор является замкнутой поверхностью, в виде которой и выполнен трансформатор тороид. Преимуществом такой формы является высокий коэффициент полезного действия в нем имеется прокладка меж обмоточной изоляции, а меж слоевая отсутствует, так как это невозможно сделать из-за особенностей конструкции. Это делает сборку сердечника более сложной. Чтобы определить габаритную мощность, следует узнать площадь сечения и площадь окна.

Самодельный тороидальный сварочный трансформатор

Площадь окна определяется по формуле Sокна = 3.14*(d2/4). Здесь d является внутренним диаметром тора.

Площадь сечения определяется по формуле Sсеч=h*((D-d)/2). Здесь D является внешним диаметром тора.

Для расчета габаритной мощности применяется самый простой способ умножения полученных результатов, используя формулу Pгаб[Вт] = Sокна[кв.см] * Sсеч[кв.см]. Это предоставляет самые основные параметры расчета, на которых будут основывать все дальнейшие действия. Таким образом, это лишь начало, так как дальше придется использовать дополнительные значения. В дальнейшем, при вычислениях можно ориентироваться на таблицу.

Pгаб | ω1 | ω2 | ∆ (А/мм2) | Η-10 |

менее 10 | 41 | 38 | 4.5 | 8 |

10…30 | 36 | 32 | 4 | 9 |

30…50 | 33.3 | 29 | 3.5 | 9,2 |

50…120 | 32 | 28 | 3 | 9,5 |

svarkaipayka.ru

Режимы сварки в углекислом газе

Параметрами режима сварки в углекислом газе являются диаметр используемой проволоки, величина сварочного тока, скорость подачи электродной проволоки, напряжение дуги, скорость сварки, расход углекислого газа, вылет электрода.

В настоящее время сварка в углекислом газе выполняется постоянным током обратной полярности (плюс на электроде). Переменный и постоянный ток прямой полярности пока еще не применяется из-за недостаточной устойчивости процесса и неудовлетворительного формирования и качества сварного шва.

Режим сварки в углекислом газе выбирают в зависимости от толщины и марки свариваемой стали, типа соединения и формы разделки кромок, положения шва в пространстве, а также с учетом обеспечения стабильного горения дуги, которое ухудшается с понижением сварочного тока.

Следует также помнить, что с увеличением напряжения дуги при неизменном токе возрастает ширина шва и несколько уменьшается величина его усиления, повышается разбрызгивание жидкого металла. Чрезмерное увеличение напряжения дуги может привести к образованию пор в шве.

При увеличении сварочного тока и уменьшении напряжения дуги резко увеличивается глубина провара, уменьшается ширина и увеличивается высота усиления шва. Если сварочный ток и напряжение дуги чрезмерно увеличены, то шов получается очень выпуклым.

При сварке на одном и том же токе более тонкой проволокой повышается устойчивость горения дуги, уменьшается разбрызгивание жидкого металла, увеличивается глубина проплавления основного металла, повышается производительность сварки.

Чтобы получить качественные плотные швы, необходимо не только использовать проволоку соответствующей марки с чистой поверхностью, но и обеспечить хорошую защиту сварочной ванны от соприкосновения с воздухом.

Для этого расход углекислого газа должен составлять 5—12 л/мин при сварке проволокой диаметром 0,5—1,2 мм и 14—25 л/мин при сварке проволокой диаметром 1,6—3,0 мм. С повышением сварочного тока, напряжения дуги и вылета электрода расход углекислого газа соответственно увеличивается.

В табл. 68 приведены рекомендуемые в зависимости от толщины свариваемого металла диаметры электродной проволоки, а в табл. 69 — пределы сварочного тока, напряжения дуги, величины вылета электрода и расход углекислого газа в зависимости от диаметра электродной проволоки.

При сварке соединений с зазором без подкладок сварочный ток устанавливают по нижнему пределу, а при сварке соединений без зазора либо с зазором, но на подкладке — по верхнему пределу. При полуавтоматической сварке величина сварочного тока может быть несколько большей, чем при автоматической.

Таблица 68. Рекомендуемый диаметр электродной проволоки для сварки металла различной толщины в углекислом газе.

| Тавровые, угловые и нахлесточные соединения | ||||||||||

| Толщина свариваемого металла, мм | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5.0 | 6,0 | 8,0 | 10,0 и более |

| Диаметр электродной проволоки, мм | 0,5 | 0,6 | 0,8 | 0,8-1,0 | 1,0-1,2 | 1,2-1,6 | 1,2-1,6 | 1,6—2,0 | 1,6—2,0 | 2,0-2,5 |

Продолжение таблицы 68. Рекомендуемый диаметр электродной проволоки для сварки металла различной толщины в углекислом газе.

| Стыковые соединения | без скоса кромок | со скосом кромок | |||||||||||||

| Толщина свариваемого металла, мм | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 | 8,0 | 10,0 | 8,0 | 10,0 | 12,0 | 14,0 | 16,0 и более |

| Диаметр электродной проволоки, мм | 0,5 | 0,5-0,6 | 0,6—0,8 | 0,8—1,0 | 1,0-1,2 | 1,2 | 1,2-1,6 | 1,6—2,0 | 1,6—2,0 | 2,0—2,5 | 1,6-2,0 | 1,6-2,0 | 2,0 | 2,0-2,5 | 2,0—3,0 |

| Диаметр электродной проволоки, мм | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 |

| Сварочный ток, А . | 30—80 | 40—100 | 60—150 | 80—180 | 100—250 | 140—300 | 200—500 | 300—650 | 500—750 |

| Напряжение дуги, В | 16—18 | 17—19 | 18—21 | 18—22 | 19—23 | 24-28 | 27—36 | 28—37 | 32—38 |

| Вылет электрода | 6—8 | 6—10 | 6—12 | 7—13 | 8—15 | 12—20 | 15-25 | 16—28 | 20—32 |

| Расход углекислого газа, л/мин | 5—6 | 6—7 | 7—8 | 7—10 | 8—12 | 14—17 | 15—22 | 18—24 | 22—25 |

При сварке в горизонтальном, вертикальном и потолочном положениях сварочных ток должен быть на 10—20% меньше, чем при сварке в нижнем положении. Ток также уменьшают при сварке легированных и высоколегированных сталей.

Скорость сварки стыковых соединений принимают в зависимости от толщины свариваемого металла, а тавровых соединений — также и от катета шва.

Скорость полуавтоматической сварки обычно меньше, чем автоматической. При полуавтоматической сварке скорость перемещения электрода неравномерна, что приводит к неравномерной глубине провара по длине соединения, а при сварке тонкого металла — к прожогам.

Поэтому полуавтоматом тонкий металл рекомендуется сваривать на токе меньшей величины, чем автоматом. Если уменьшение тока ухудшает стабильность процесса сварки, следует применять более тонкую проволоку.

Стыковые соединения на металле толщиной до 2 мм лучше сваривать в вертикальном положении сверху вниз. Угловые вертикальные швы катетом до 5 мм также выполняют сверху вниз. Соединения на металле толщиной до 1 мм с отбортовкой кромок более рационально сваривать неплавящимся угольным электродом в углекислом газе.

www.prosvarky.ru