Расход электродов при сварных работах – делаем расчет. Расход электродов на 1 м шва калькулятор

Норма расхода электродов на 1-н метр шва: Таблица!

О чем данная статья?

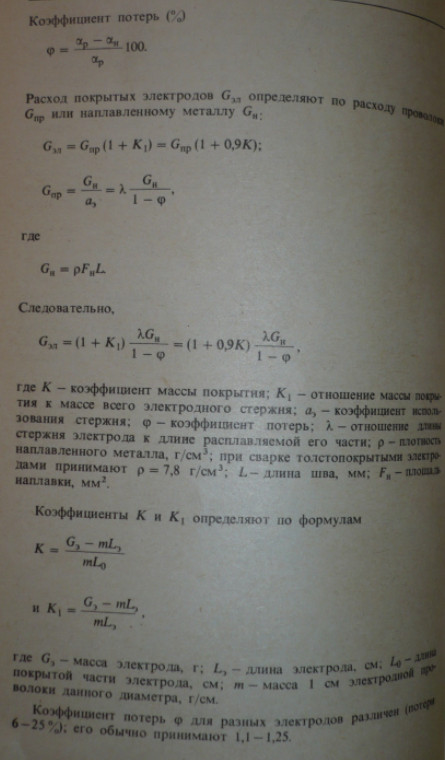

- Основные расчетные формулы

- Вычисление дополнительных затрат (поправочный коэффициент)

- Способы экономии

- Виды электродов и их использование

Для того что бы подсчитать расход электродов на шов, необходимо привлекать знающего человека, который разбирается в сварочном деле, потому что мало применять только формулы нужно учитывать специфику работы от которой могут быть дополнительные расходы. Сварщик должен знать методику применяемую в работе и особенности оборудования. Опыт, навыки и знания мастера должны помочь составить правильную смету на работы.

Какие формулы применяются при расчете расхода электродов?

Н = Нсв + Нпр + Нпр.

Расчет происходит исходя из нужного материала на сварку и дополнительные затраты: прихватки, правку при помощи холостых валиков. Для расчета расхода электродов на 1 м. шва берется наибольшее количество материала, требуемого в работе.

Количество материала, необходимое на прихваточные работы зависит от используемого материала и считается в процентном соотношении от общей суммы работ.

Сталь:

- до 12 мм — 15%

- более 12 мм — 12%

Алюминий:

- до 8 мм — 30%

- более 8 мм — 35%

Титан:

Вычисление количества электродов необходимое на шов длинной 1 метр применяется для подсчета различных нормативов: детальные, узловые, нормы на изделие или на операции. Все нормы расхода электродов на шов тесно связаны друг с другом. Некоторые конкретные типы и размеры считаются исходя из СНиП.

N=M*K

Сумма расхода(N) для 1м вычисляется умножением объема наплавленного материала(M) на величину потерь(K).

M=S*p*L

Объем присадки необходимый для 1 м. шва(M) считается перемножением поперечного сечения — его площади(S) с плотностью материала(p) и длинной шва(L)

Как вычислить дополнительные затраты (поправочный коэффициент)?

Данный коэффициент — K зависит от применяемых технологий и сложности работ, используемых материалов, режимов и методов сварки. Кроме этого учитываются затраты на угар, объем разбрызгивания и длину огарков, которые вписываются в прилагаемый к материалу паспорт.

λ = (lэ — 50)/(lэ — lо)

Затраты на огарок рассчитываются исходя из его длинны(lo) и длинны электрода(lэ). Для величин, отличных от стандартных применяют поправку.

При сварке смотрят как расположен шов, что дает понять сложность работы. Коэффициенты сложности работ следующие: 1,05 пишут, если шов находится в наклонной поверхности, 1,10 для вертикальных швов, а 1,2 потолочных. Есть стандартные данные по объему использования электродов в которых приведены значения для разных типов. Но независимо от стандартных данных на практике результаты могут отличаться от заданных.

Расход электродов на 1 м шва

Расход электродов на метр можно определить и самостоятельно. Он складывается из массы наплавленного металла и потерь (к ним относится разбрызгивание, образование шлака, огарки). Для начала вычислим массу наплавленного металла по формуле:

Масса = площадь поперечного сечения шва * плотность металла * длина шва

Значения плотности легко узнать из справочной литературы (плотность углеродистой стали — 7,85 г/куб.см, никельхромовой стали — 8,5 г/куб.см). Затем по второй формуле рассчитаем суммарный расход электродов при сварке:

Норма расхода = масса наплавленного металла * коэффициент расхода

Коэффициент расхода зависит от конкретной марки электрода. Эти данные приводятся в нормативных документах, таких как ВСН 452-84 (см. следующий раздел). Чтобы вычислить расход в килограммах на погонный метр (кг/м), нужно принять длину шва в первой формуле за 1 метр.

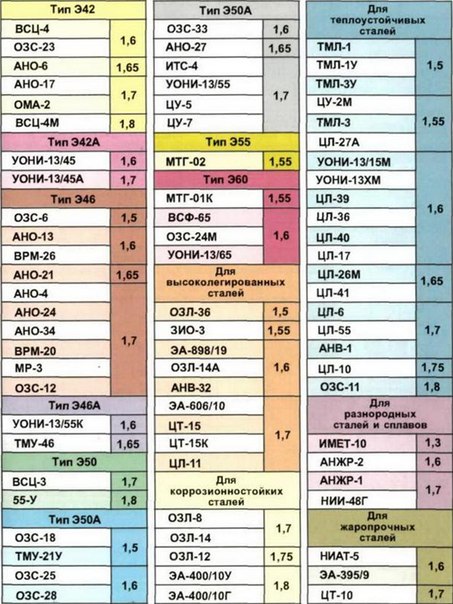

Коэффициенты расхода электродов

| Коэффициент | Марки электродов |

| 1,5 | АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| 1,6 | АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У |

| 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 |

| 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А |

| 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Поправочные коэффициенты

Для более точного расчета применяют корректирующие коэффициенты. Их полный перечень можно найти в ВСН 452-84. Приводим примеры поправок в зависимости от рабочих задач:

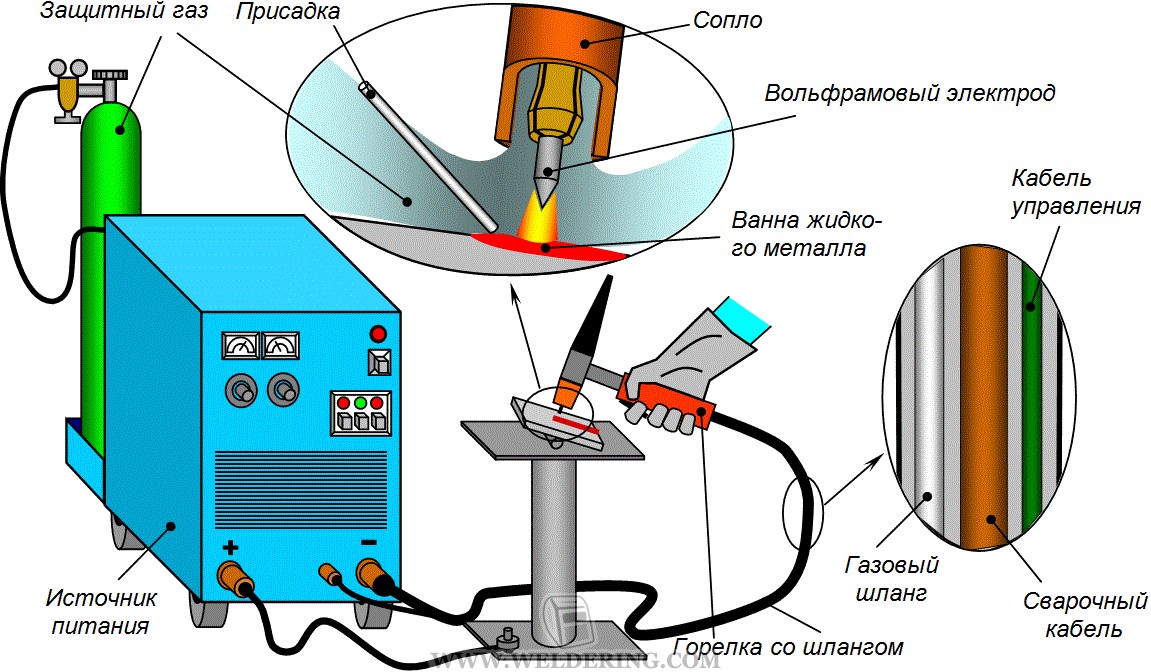

• При сварке поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,930 |

| для электрода вольфрамового неплавящегося | 1 |

• При вваривании патрубков, расположенных под углом к основной оси трубы (по умолчанию величина угла принимается за 90°)

| Угол соединения | Коэффициент |

| 60° | 1,1 |

| 45° | 1,23 |

• При положении патрубков сбоку или снизу по отношению к основной трубе

| Тип сварки | Тип электрода | Коэффициент(патрубок сбоку) | Коэффициент(патрубок снизу) |

| MMA-сварка | для покрытых электродов | 1,12 | 1,26 |

| TIG-сварка | для сварочной проволоки | 1,0 | 1,35 |

Что поможет сэкономить средства?

Для более точного расчета сметы на работы необходимо проводить практические пробные работы, позволяющие точно сосчитать расход. Но нужно учитывать погрешность и брать запас 5-7%. Для экономии материалов нужно правильно настраивать оборудование: силу тока и его напряжение, и следовать правилам. Сэкономить иногда получается за счет наклона руки под другим углом.

Иногда используются прерывистые швы, где не нужно полного соединения. Они экономят средства и время. Экономия еще может достигаться за счет применения автоматической сварки, которая сокращает объем поперечного сечения. Можно сэкономить на 30%, если следовать вышеуказанным параметрам.

Для чего нужны те или иные электроды?

Для сварки сталей содержащих углерод и низколегированных применяют электроды: Э38, Э42, Э46, Э50, Э42 А, Э46 А, Э50 А. У данных электродов на разрыве самая высокая точка прочности — 490 МПа. Для этих работ также применяют электроды приделом прочности более 490 и до 588 МПа Э55,Э60.

для стали легированной более высокой прочности применяют электроды марок: Э70, Э85, Э100, Э125, Э15. Они более 588 МПа.

Для устойчивых к теплу сталей применяют электроды, например, Э-09 М, Э-09МХ, Э-09 Х1.

При сваривании сталей с особыми характеристиками и высокой легированностью нужны электроды Э — 12 Х 13, Э — 06 Х13Н, Э — 10 Х 17Т.

Для припления верхних слоев с нестандартными характеристиками используют 44 вида электродов, например, Э — 10 Г2, Э — 10 Г3, Э — 12 Г4.

domstrousam.ru

Расход электродов – определяем предстоящие затраты при сварке + Видео

1 Какие факторы влияют на расход электродов?

Ручная электросварка выполняется покрытыми электродами, которые имеют обыкновение очень быстро заканчиваться при сплавлении металла электрической дугой. При этом некоторое количество присадочного материала сгорает, а часть сплавляется со свариваемым металлом в шве. Насколько быстро укоротится стальной стержень в обмазке, зависит от многих факторов. В частности, должен быть правильно выбран диаметр электрода, исходя из толщины свариваемого металла.

Рекомендуем ознакомиться

В свою очередь, сила тока выбирается в зависимости от диаметра стержня присадочного материала. Если диаметр электрода не соответствует толщине и степени тугоплавкости металла, и стержень слишком тонок, присадочный материал будет сгорать быстрее при меньшей производительности. Чрезмерно толстый стержень будет поставлять большие наплывы металла при малой глубине провара, и, чтобы сделать шов качественным, придется выполнять широкие колебательные движения, без которых может случиться прожог.

Силу тока тоже нужно выбирать правильно, поскольку превышение необходимого порога может привести к разбрызгиванию металла при плавлении электрода. Помимо всего вышеперечисленного, следует очень точно соблюдать нюансы технологии сварочного процесса. Не следует делать зазор между заготовками шире необходимого, поскольку, чем больше отдалены друг от друга свариваемые листы металла, тем значительнее будет затрата электрода на заданный отрезок шва – увеличится размах поперечных движений.

2 Как определить затраты электродов в килограммах?

В сварочных работах существует такое понятие, как нормы расхода присадочного материала, придерживаться которых необходимо, хотя и сложно, ввиду специфики плавления металла, зависящего от многих факторов. В целом, определение данной нормы выглядит следующим образом: H = M + MО, где M соответствует массе наваренного металла, а MО – массе отходов, на которую приходится сгорание стержня, его разбрызгивание, а также огарки.

Однако эта формула слишком приблизительная, в ней не учтены многие факторы, влияющие на затраты электродов. Поэтому рассмотрим более подробное вычисление. Когда предстоит сваривание деталей и конструкций в больших масштабах, присадочный материал закупается не штучно, а килограммами, с учетом уменьшения веса электродов в процессе сушки. В этом случае целесообразно выполнять расчет расхода сварочных электродов на 1 метр шва при сварке для вычисления их массы.

При этом нам понадобятся такие значения, как вес наплавленного металла и площадь его сечения при заданной толщине листа. Общий расчет затрат электродов на 1 кг расплава выглядит, как H = MKP, где KP – коэффициент потерь присадочного материала определенной марки с учетом сгорания стержня, брызг и остающихся огарков. Данный коэффициент берется из следующей таблицы:

Коэффициент затрат электродов | Группа марок | Марка покрытого электрода для сварки сталей | |

Углеродистых и низколегированных | |||

1,5 | І | АНО-1, АНГ-1К, ОЗС-17Н, АНО-19М, ДСК-50, АНП-6П, НИАТ-3М | ТМЛ-1У,ТМЛ-3У, ОЗЛ-25, ЦТ-28,АНВ-17, АНЖР-1, АНЖР-2 |

1,6 | ІІ | ОЗС-23, ВН-48, УП-1/45, АНО-5, АНО-13, АНО-19, АНО-20, ОЗС-6, АНО-10, АНО-11, АНО-30, АНО-ТМ, ВСО-50СК, ОЗС-18, ОЗС-25, УОНИ-13/55У, АНО-ТМ60, ВСФ-65, АНО-ТМ70, АНП-2, УОНИ-13/65, УОНИ-13/85 | ЦЛ-20, КТИ-7А,ОЗЛ-6, ЗиО-8, ОЗЛ-8, АНВ-13, АНВ-34, НИАТ-4, НИАТ-5, НИИ-48Г |

1,7 | ІІІ | АНО-4, АНО-6, АНО-6У,АНО-21, АНО-24, АНО-29М,АНО-32, МР-3, ОЗС-4,ОЗС-12, ОЗС-21, СМ-11, УОНИ-13/45, УОНИ-13/45, УОНИ-13/45СМ, АНО-27, АНО-25, УОНИ-13/55,УОНИ-13/55СМ, ИТС-4С, ОЗС-24 | ЦУ-5, ТМУ-21У,ЦЛ-51, УОНИ-13/НЖ, ОЗЛ-9А, ЦТ-15,ОЗЛ-17У, ЦЛ-11 |

1,8 | ІV | ВСЦ-4, К-5А | НЖ-13, ЭА-395/9,ЭА-981/15 |

Для всех типов сварных соединений ГОСТами 5264-80 и 11534-75 заданы условные обозначения вида С1, С2 и так далее. Масса расплава длиной 1 метр определяется по формуле М = FpL10-3 для соединений типа С1, С3, С26, У1, У2, У4, У5, Т1, Т3, Н1 и Н2. В данном вычислении F – площадь поперечного сечения шва, p – плотность углеродистых и низколегированных сталей (7,85 г/см3), а L – заданный отрезок расплава.

Для прочих типов соединений формула принимает другой вид: М = (0,8F + 0.5S)pL10-3, где S – толщина металлического листа. При этом площадь сечения шва в обеих формулах вычисляется для каждого типа соединения определенным образом, по значениям, взятым из ГОСТа 5264-80. Для С5 это будет выглядеть как F = Sb + 0,75eg, где b – расстояние между пластинами, а e и g – ширина и высота шва соответственно.

Иногда при расчетах площади сечения сварного шва приходится учитывать угол скошенной кромки заготовки, определяя его тангенс для внесения в формулу.

3 Высчитываем расход сварочного присадочного материала в штуках

При небольшом масштабе сварочных работ необходим поштучный расчет присадочного материала. К примеру, может понадобиться 50 сварочных электродов марки УОНИ-13/45 диаметром 3 миллиметра, которых в одном килограмме содержится 40 штук. Тогда покупка полутора кило даст немалые излишки, а взвешивать с точностью до грамма будет слишком сложно.

Кстати, именно диаметр нам нужен для вычисления количества присадочных материалов в штуках, поскольку именно от этого значения зависит масса наплавляемого одним электродом металла в граммах, которая понадобится для формулы. Находим количество для сварки за один проход: HОП = 103ML/MЭ, где MЭ – та самая масса расплава одного стержня в граммах, которую можно взять из следующей таблицы.

Марка электрода | Диаметр электрода стандартной длины, мм | |||

3,0 | 4,0 | 5,0 | 6,0 | |

| АНО-1 | - | 71,1 | 111,7 | 160,9 |

| АНО-4 | 15,4 | 35,2 | 55,3 | 79,6 |

| АНО-5 | 19,0 | 43,5 | 68,3 | - |

| АНО-б, АНО-6У | 15,4 | 35,2 | 54,9 | 78,9 |

| МР-3 | 14,7 | 33,7 | 54,1 | 77,4 |

| ОЗС-4 | 14,9 | 34,5 | 54,6 | 78,6 |

| ОЗС-6 | 19,0 | 43,5 | 68,4 | 98,5 |

| ОЗС-12 | 15,3 | 35,1 | 55,3 | 79,6 |

| АНО-12 | 12,1 | 27,7 | 43,5 | 62,5 |

| АНО-13 | 14,6 | 36,5 | 48,4 | - |

| АНО-29М | 15,8 | 35,7 | 55,2 | - |

| АНО-27 | 19,0 | 43,5 | 68,3 | - |

| ДСК-50 | - | 41,2 | 64,7 | - |

| ТМУ-21У | 16,6 | 38,1 | 59,8 | - |

| ТМЛ-1У | 15,9 | 36,4 | 57,1 | - |

| АНО-ТМ | 16,6 | 38,1 | 59,8 | - |

| АНО-ТМ60 | 16,6 | 38,1 | 59,8 | - |

| АНО-10 | - | 66,7 | 104,8 | 151,1 |

| АНО-11 | 19,0 | 43,5 | 68,3 | - |

| СМ-11 | - | 44,3 | 69,6 | 100,3 |

| УОНИ-13/45 | 16,6 | 38,1 | 59,8 | 86,2 |

| УОНИ-13/55 | 15,6 | 35,7 | 56,1 | 80,8 |

| УОНИ-13/55У | 16,6 | 38,1 | 59,8 | 86,2 |

| УОНИ-13/65 | 15,9 | 36,4 | 57,1 | - |

| УОНИ-13/85 | 17,9 | 41,1 | 64,5 | - |

| УОНИ-13/85У | 16,8 | 38,5 | 60,4 | - |

| ОЗЛ-8 | 14,5 | 33,2 | 52,2 | - |

| ОЗЛ-6 | 14,8 | 35,3 | 56,5 | - |

| ЦЛ-11 | 15,6 | 35,8 | 56,3 | - |

| ЭА-395/9 | 14,5 | 33,2 | 52,2 | - |

| ЭА-981/15 | 16,3 | 37,3 | 58,5 | 84,3 |

| ЦТ-28 | 15,6 | 35,8 | 56,3 | 81,1 |

| ЦТ-15 | 14,5 | 33,2 | 52,2 | - |

| АНЖР-1 | 16,3 | 37,3 | 58,5 | 84,3 |

| АНЖР-2 | 15,6 | 35,8 | 56,3 | 81,1 |

Однако часто шов приходится варить за несколько проходов, а это значит, что количество израсходованных электродов значительно увеличится. Для таких соединений используем несколько иную формулу, которая выглядит как HМП = (103M - m)L/MЭ, где m – масса металла от плавления одного стержня при формировании корневого шва. Последний показатель определяется отдельно по заданной скорости сварки и силе тока: m = (aHI)/U, где aH – коэффициент наплавления из характеристик электрода, I – сила тока (А), а U – скорость сварки (м/ч).

tutmet.ru

на 1 тонну металлоконструкций, на 1 метр шва при сварочных работах, таблицы, при сварке труб, нормы, количество

Главная страница » О сварке » Расход электродов, нормы, таблицы, как рассчитать

Важной частью любого производственного или строительного процесса является точное и грамотное планирование расхода материалов, которое осуществляется для составления сметы и подсчета финансовых затрат. При возведении металлоконструкций методом сварки важно знать не только расход металла, но и необходимое количество электродов. Правильно выполненный расчет позволит узнать точную себестоимость работ, процесс сваривания будет осуществляться по плану.

Важной частью любого производственного или строительного процесса является точное и грамотное планирование расхода материалов, которое осуществляется для составления сметы и подсчета финансовых затрат. При возведении металлоконструкций методом сварки важно знать не только расход металла, но и необходимое количество электродов. Правильно выполненный расчет позволит узнать точную себестоимость работ, процесс сваривания будет осуществляться по плану.

Следует отметить, что расчет расхода сварочных электродов является актуальным и востребованным только при строительстве крупных объектов. Большой масштаб работ требует безошибочного определения объема материалов, который и будет заложен в строительную смету. Для этого и было введено понятие «расход электродов на 1 т металлоконструкций».

При выполнении бытовой сварки, при создании небольших конструкций и при других подобных ситуациях этот параметр не актуален, а соответственно, он не применяется.

Параметры, влияющие на расход

Прежде чем выполнять расчет количества электродов при сварке, следует узнать, какие показатели оказывают важнейшее значение:

Прежде чем выполнять расчет количества электродов при сварке, следует узнать, какие показатели оказывают важнейшее значение:

- Масса наплавки материала на соединение. Объем данного параметра не должен превышать 1,5 % от общей массы всей конструкции.

- Продолжительность и глубина сварочного шва.

- Общая масса наплавки на 1 м.п. соединения. Нормы расхода электродов на 1 метр шва являются справочными показателями, представленными в ВСН 452-84.

- Тип сварки.

Теоретический и практический расчеты

Рассчитать расход электродов с теоретической точки зрения можно с помощью большого количества специальных формул. Рассмотрим наиболее распространенные.

Первый способ — по коэффициенту — применяется для расчета расхода различных сварочных материалов, а не только электродов:

Н = М * К, где М — масса свариваемой конструкции; К — специальный коэффициент расхода из справочника, который варьируется в диапазоне от 1,5 до 1,9.

Второй способ основан на расчетах, зависящих от физических свойств электрода и металлоконструкции. Позволяет определить массу наплавленного металла. Здесь исполнителю понадобится знать справочные данные, также необходимо выполнить замер соединительного шва:

G = F * L * M, где F — площадь поперечного сечения; L — длина сварочного шва; M — масса проволоки (1 см3).

Практический расчет подразумевает осуществление тестовых работ. После их завершения, сварщик следует произвести следующие действия:

- выполнить замер огарка;

- учесть напряжение и силу тока;

- определить длину сварного соединения.

Эти данные и позволяют установить расход сварочных электродов при сварке конструкций швом определенной длины.

Точные показатели исполнитель сможет получить только, если внешние данные и угол положения при основных работах будут идентичны тем, которые были во время тестирования. Для избежания неточности параметров, рекомендуется производить эксперимент 3-4 раза. Это позволит получить более точные расчеты, чем при использовании теоретических формул.

Точные показатели исполнитель сможет получить только, если внешние данные и угол положения при основных работах будут идентичны тем, которые были во время тестирования. Для избежания неточности параметров, рекомендуется производить эксперимент 3-4 раза. Это позволит получить более точные расчеты, чем при использовании теоретических формул.

Использую данные методы, можно с легкостью произвести расчет расхода электродов на тонну металлоконструкций. Однако, следует помнить о существовании погрешности.

Погрешность в расчетах

Ни один способ не дает стопроцентного результата. Для обеспечения непрерывного рабочего процесса, рекомендуется проводить закупку материалов с запасом. Нужно помнить и о возможности присутствия некачественных или бракованных прутков.

Совет! Чтобы избежать перерывов в работах, необходимо увеличить полученные данные на 5-7 %. Это гарантировано обезопасить исполнителя от различного рода форс-мажорных обстоятельств.

Количество электродов в 1 кг

После получения готовых данных о необходимом количестве электродов, сварщик переходит к закупке материалов. Здесь возникает ещё один вопрос: сколько следует приобретать упаковок с расходниками. Для этого нужно определить какое число стержней составляет 1 кг (стандартная пачка). На данный показатель влияют все параметры сварочных материалов:

После получения готовых данных о необходимом количестве электродов, сварщик переходит к закупке материалов. Здесь возникает ещё один вопрос: сколько следует приобретать упаковок с расходниками. Для этого нужно определить какое число стержней составляет 1 кг (стандартная пачка). На данный показатель влияют все параметры сварочных материалов:

- диаметр;

- длина прутка;

- вес стержня;

- толщина герметичной упаковки.

Чем больше эти параметры, тем меньше прутков в пачке.

Однако, следует знать, что электроды определенного диаметра имеют собственную среднюю массу:

| Диаметр электрода | 2,5 | 3,0 | 4,0 | 5,0 |

| Масса, грамм | 17,0 | 26,1 | 57,0 | 82,0 |

Как посчитать расход электродов на тонну металла

Расчёт количества электродов на 1 т. металла также проводится на первоначальном этапе. Данный параметр применяется для работ большого масштаба, для крупныхпроектов. Норма расхода электродов на тонну металла — это максимальная величина затрат сварочных материалов.

Данный показатель рассчитывается по следующей формуле, которая определяет расход с помощью массы металла:

Н = М * К расхода, где М — масса металла; К расхода — табличная величина основывается на стандартных характеристиках, зависит от марки электрода.

Норма расхода электродов

Данные показатели указаны в ВСН 452-84 (производственные нормы расхода материалов в строительстве). Для различных видов конструкций существует свои особенные параметры. Следует рассмотреть нормы расхода электродов при сварочных работах, таблицы буду представлены далее.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку «рассчитать» и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр, где Нсв — расход электродов на сваривание; Нпр — расход стержней на прихватки; Нпр — расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

- толщина стенок конструкции до 12 мм. — 15%;

- свыше 12 мм. — 12%.

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл. 1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

| Группа электродов | Коэффициент расхода электродов | Марка электродов |

| II | 1,5 | ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| III | 1,6 | ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21 |

| IV | 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9 |

| V | 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13 |

| VI | 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 | 1,607 | 1,714 | 1,821 | 1,928 | 2,035 |

| 12,0 | 1,166 | 2,116 | 2,257 | 2,398 | 2,539 | 2,680 |

| 15,0 | 1,893 | 3,436 | 3,665 | 3,894 | 4,123 | 4,352 |

| 16,0 | 2,081 | 3,778 | 4,030 | 4,281 | 4,533 | 4,785 |

| 18,0 | 2,297 | 4,532 | 4,834 | 5,136 | 5,438 | 5,740 |

Рассмотрим данные нормы на примере соединения горизонтальных швов типа С18

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,152 | 0,269 | 0,286 | 0,305 | 0,322 | 0,340 |

| 4,0 | 0,207 | 0,368 | 0,393 | 0,417 | 0,442 | 0,466 |

| 5,0 | 0,262 | 0,465 | 0,497 | 0,527 | 0,588 | 0,590 |

Расход электродов при сварке труб

Теоретический расчет осуществляется следующим методом вычисления: норма расхода на 1 метр шва делится на вес одного электродного прутка. Мерой вычисления является число требуемых стержней. Затем полученное значение умножается на метраж. Результат следует округлять в большую сторону.

Теоретический расчет осуществляется следующим методом вычисления: норма расхода на 1 метр шва делится на вес одного электродного прутка. Мерой вычисления является число требуемых стержней. Затем полученное значение умножается на метраж. Результат следует округлять в большую сторону.

Чтобы получить значение нормы в килограммах необходимо произвести следующие расчеты: объем раздела длиной в 1 метр умножается на плотность металла. Первый параметр следует определять, как объем цилиндра с диаметром, равным большей стороне стыка. Полученное значение нужно увеличить в 1,4-1,8 раз. Данная поправка берет в расчет огарки.

Существует также нормы расхода электродов при сварке труб исходя из затрат на сваривание одного стыка (при соединении горизонтальных стыков трубопроводов типа С8 сo скосом одной кромки):

| Размер труб, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 45Х3 | 0,021 | 0,037 | 0,040 | 0,042 | 0,044 | 0,047 |

| 45Х4 | 0,028 | 0,050 | 0,054 | 0,057 | 0,061 | 0,064 |

| 57Х3 | 0,027 | 0,047 | 0,060 | 0,054 | 0,067 | 0,060 |

| 57Х4 | 0,036 | 0,064 | 0,069 | 0,073 | 0,077 | 0,082 |

| 76Х5 | 0,061 | 0,108 | 0,116 | 0,123 | 0,130 | 0,137 |

Важно! В зависимости от вида соединяемых стыков, наличия или отсутствия скосов, нормы расхода электродов для сварки трубопроводов могут разниться.

Полный перечень справочных норм представлен на сайте — https://znaytovar.ru/gost/2/vsn_45284_proizvodstvennye_nor.html.

Как снизить расход электродов при сварке

Существует несколько рекомендаций, которые позволят снизить затраты при приобретении сварочных материалов: 1. Использование автоматического или полуавтоматического сварочного аппарата позволяет добиться наибольшей экономии. При сваривании в ручном режиме потери могут составлять от 5% и более. Механизация процесса обеспечивает снижение данного показателя в два раза. Высокое качество оснащение и расходников могут сделать сокращение затрат максимальным.

1. Использование автоматического или полуавтоматического сварочного аппарата позволяет добиться наибольшей экономии. При сваривании в ручном режиме потери могут составлять от 5% и более. Механизация процесса обеспечивает снижение данного показателя в два раза. Высокое качество оснащение и расходников могут сделать сокращение затрат максимальным.

2. Каждая конкретная марка стержней подразумевает использование определенного вида и величины тока. При настройке сварочного аппарата стоит обращать особое внимание на данные параметры. Неправильный режим сварки может привести к значительным финансовым потерям.

3. Расход электродов может варьироваться в зависимости от положения прутка при сваривании. Некоторые исполнители путем практических тестов или расчетов, самостоятельно определяют оптимальное положение.

Следуя данным советам и грамотно выбирая электрод, расход материалов можно сократить практически на 30%.

Таблицы

Расход электродов на 1 кг наплавленного металла

Для сварки углеродистых и низколегированных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| Тип Э42 | |

| ВСЦ-4 | 1,6 |

| ОЭС-23 | |

| АНО-6 | 1,65 |

| АНО-17 | 1,7 |

| ОМА-2 | |

| ВСЦ-4М | 1,8 |

| Тип Э42А | |

| УОНИ-13/45 | 1,6 |

| УОНИ-13/45А | 1,7 |

| Тип Э46 | |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | |

| АНО-24 | |

| АН 0-34 | 1,7 |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 | |

| Тип Э46А | |

| УОНИ-13/55К | 1,6 |

| ТМУ-46 | 1,65 |

| Тип Э50 | |

| ВСЦ-3 | 1,7 |

| 55-У | 1,8 |

| Тип Э50А | |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | 1,6 |

| AHO-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ-13/55 | |

| ЦУ-5 | |

| ЦУ-7 | |

| Тип Э55 | |

| МТГ-02 | 1,55 |

| Тип Э60 | |

| МТГ-01К | 1,55 |

| ВСФ-65 | 1,6 |

| ОЗС-24М | |

| УОНИ-13/65 | |

Для сварки высоколегированных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АН В-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Для сварки коррозионностойких сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ОЗЛ-8 | 1,7 |

| ОЗЛ-14 | |

| ОЗЛ-12 | 1,75 |

| ЭА-400/10У | 1,8 |

| ЭА-400/10Г |

Для сварки теплоустойчивых сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ТМЛ-1 | 1,5 |

| ТМЛ-1У | |

| ТМЛ-3У | |

| ЦУ-2М | 1,55 |

| ТМЛ-3 | |

| ЦЛ-27А | |

| УОНИ-13/15М | 1,6 |

| У0НИ-13ХМ | |

| ЦЛ-39 | |

| ЦЛ-36 | |

| ЦЛ-40 | |

| ЦЛ-17 | |

| ЦЛ-26М | 1,65 |

| ЦЛ-41 | |

| ЦЛ-6 | 1,7 |

| ЦЛ-55 | |

| АН В-1 | |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Для сварки разнородных сталей и сплавов

| Марка | Расход на 1 кг наплавленного металла, кг |

| ИМЕТ-10 | 1,3 |

| АНЖР-2 | 1,6 |

| АНЖР-1 | 1,7 |

| НИИ-48Г |

Для сварки жаропрочных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| НИАТ-5 | 1,6 |

| ЭА-395/9 | |

| ЦТ-10 | 1,7 |

Расчет количества электродов при сварке различных соединений

Сварные соединения без скоса кромок

| Положение шва | Толщина основного металла, мм | Зазор, мм | Масса наплавленного металла, кг /1 м шва |

Нижнее Нижнее | 1 | 0 | 0,02 |

| 1.5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

Нижнее Нижнее | 4 | 2 | 0,13 |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

Горизонтальное Горизонтальное | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

Горизонтальное Горизонтальное | 4 | 2 | 0,17 |

| 5 | 2,5 | 0,20 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

Потолочное Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

масса наплавленного металла, кг /1 м шва

| Толщина металла, мм | Площадь сечения шва, мм2 |  |  |  |  |

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,10 | 0,11 | 0.11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,20 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,40 |

| 10 | 50 | 0,40 | 0,42 | 0,44 | 0,50 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,60 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2,00 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,60 | 2,90 | 3,18 |

Тавровые соединения

масса наплавленного металла, кг/1 м шва

| Толщина металла, мм | Площадь сечения шва, мм2 |  |  |  |  |

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,10 | 0,09 | 0.09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,20 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,40 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,50 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,60 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1.12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1.73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные односторонние сварные соединения

масса наплавленного металла, кг /1 м шва

| Толщина металла, мм | Зазор, мм |  Нижнее 50° Нижнее 50° |  Нижнее 60° Нижнее 60° |  Вертикальное 70° Вертикальное 70° |  Потолочное 80° Потолочное 80° |  Горизонтальное60° Горизонтальное60° |

| 4 | 1 | 0,09 | 0,10 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,20 | 0,29 | 0,30 | 0,24 |

| 7 | 1,5 | 0,26 | 0,30 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1.34 | 1,60 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1.75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,60 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2.46 | 2,94 | 4,00 | 4,76 | 3,34 |

Первый и подварочный проход при сварке V-образного соединения

| Положение шва | Толщина, мм | Масса наплавленного металла, кг / 1м шва | Диаметр электрода, мм |

| Нижнее | 6-12 | 0,10 | 3,0 |

| Нижнее | > 12 | 0,15 | 4,0 |

| Вертикальное | > 8 | 0,15 | 3,0 |

| Горизонтальное | > 8 | 0,15 | 3,0 |

| Потолочное | >10 | 0,10 | 3,0 |

weldelec.com

Расход электродов на 1 м шва

Расход электродов на 1 м шва является важным показателем при составлении сметы на проведение сварочных работ. От точности расчета зависят экономические показатели всего проекта. Расчет расхода электродов должен производить опытный сварщик, хорошо разбирающийся в марках продукции и методиках сварочного процесса. Он должен учесть все нюансы предстоящих работ.

Схема сварочного электрода.

Общие формулы для расчета

За норму расхода принимается максимальное количество материалов, необходимых для производства сварочных работ. Нормирование должно учитывать расход электродов на сварку, прихватки и проведение правки способом «холостых валиков»:

Н = Нсв + Нпр + Нпр.

Норма на прихваточные работы и определяется в процентном отношении от расхода на основные работы:

- при сварке стали толщиной до 12 мм — 15%;

- при сварке стали толщиной более 12 мм — 12%;

- при сварке алюминиевых и титановых сплавов — до 20%.

Норма на правку изделий из алюминиевых и титановых сплавов составляет:

- для алюминия толщиной до 8 мм — 30%;

- для алюминия толщиной более 8 мм — 25%;

- для титана — 35-40%.

Марки электродов и их предназначение.

Расход электродов при изготовлении металлоконструкций определяется поузловыми, подетальными, поиздельными или пооперационными нормами. Все они связаны между собой и вычисляются исходя из расчета затрат материалов на 1 м сварного шва. Для конкретных типоразмеров затраты регламентируются согласно СНиП.

В расходную часть входит масса наплавленного металла и технологические потери:

N = M*K,

где N — норма расхода на 1 м,

M — масса наплавленного металла на 1 м,

K — коэффициент потерь.

Масса присадки на один метр шва (M) рассчитывается как произведение площади поперечного сечения (S), плотности материала (ρ) и длины шва (L = 1 м):

M = S* ρ* L

Площадь поперечного сечения берется по факту, а плотность материала — из справочной литературы. Для рядовых сталей она равняется 7,85 г/см³.

Вернуться к оглавлению

Расчет поправочного коэффициента

Значение коэффициента (K) включает в себя технологические потери на угар, разбрызгивание и огарки. Оно зависит от применяемых методов и режимов сварки, типов сварных материалов, сложности условий проведения работ.

Коэффициент отношения расхода материала к наплавленной массе для различных типов электродов приведен в таблице.

Таблица расхода электродов.

Данный показатель учитывает потери на разбрызгивание и угар, а также на огарок. При расчете потерь на огарок был взят огарок длиной 50 мм, остающийся от стандартного электрода длиной 450 мм. Если фактические значения длин отличаются, то применяют поправку.

λ = (lэ — 50)/(lэ — lо),

где lэ — длина электрода,

lо — длина огарка.

Значения потерь на разбрызгивание, угар и огарок указываются в паспортной характеристике сварочных материалов.

Сложность работ определяется расположением сварного шва. В случаях, если оно отличается от нижнего, вносят следующие поправочные коэффициенты:

- для расположенного в наклонной плоскости — 1,05;

- для расположенного в вертикальной плоскости — 1,10;

- для потолочного- 1,20.

Учесть все тонкости работ по сварке металла, основываясь только на теоретических расчетах, достаточно сложно. И хотя в СНиП подробно описаны нормы при различных видах сварки, рекомендуется провести испытательные работы.

Контрольные работы проводятся в тех же условиях и с применением тех же материалов, что и проектируемые. Для обеспечения бесперебойности процесса и предотвращения задержек, связанных с непредвиденными затратами материала, закупку материалов следует проводить с запасом 5-7%.

С целью экономии присадочных материалов необходимо соблюдать соответствующую им настройку напряжения и силы тока. Экономия может быть достигнута и изменением угла наклона руки в процессе сварки.

В изделиях, где не требуется особой плотности соединения, используются прерывистые швы 50-150 мм с расстоянием между ними 100-300 мм и более. За счет этого происходит значительная экономия времени и уменьшается расход электродов.

С целью значительного уменьшения затрат на проведение работ рекомендуется использовать автоматическую сварку, которая обеспечивает высокую производительность и позволяет экономить за счет уменьшения площади поперечного сечения, не уменьшая качество стыка. Комплекс мер может в результате дать экономию до 30%.

expertsvarki.ru

Как рассчитать нормативный расход сварочных электродов?

Март 13, 2018

При выполнении сварки на производительность, продолжительность процесса влияет расход электродов, так как отработавший присадочный материал необходимо заменить новым. Поэтому профессиональные сварщики с достаточным опытом работы всегда имеют под рукой достаточное количество запасных электродов. Как же рассчитать правильно нормативный расход сварочных электродов?

Основные факторы, влияющие на расход материала

Электрическая сварка ручным способом производится с помощью покрытых электродов, быстро расходующихся в процессе сплавления электрической дугой отдельных металлических элементов. При этом определенный объем расходника просто сгорает, часть сплавляется с основным металлом. На скорость его расходования влияет множество факторов, к примеру, она зависит от толщины свариваемого металла, площади сечения самого стержня.

Вводные параметры

При проведении расчета потребности электродов для сварки, например, трубопроводов нужно учитывать следующие моменты:

- Массу металла, необходимого для наплавления, полного заполнения шовного соединения. Для точного расчета наплавления используется технологическая карта сварочного процесса. Приблизительно масса металла, необходимого для наплавления, составляет полтора процента от массы цельной металлической конструкции.

- Длину сварного соединения (шва). Для измерения данного параметра можно использовать строительную рулетку. Измеряется длина стыка и умножается на количество швов, так как для заваривания глубоких стыков может понадобиться наложение нескольких швов.

- Нормы расхода электродов на 1 м шва сварки.

- Силу тока. Превышение допустимых пределов способно повлечь за собой при плавлении электродов разбрызгивание металла.

Кроме перечисленных выше нюансов, чтобы расход был минимальным, обязательно следует соблюдать саму технологию выполнения сварочных работ, а также не рекомендуется превышать допустимые зазоры между стыками соединяемых деталей.

Как рассчитывается потребность электродов?

Для расчета потребности расходного материала используются разные способы, которые предусмотрены для разных условий выполнения сварочных работ.

Наиболее точные расчеты способен, конечно же, выполнить специалист. Он точно определит необходимость замены расходников и способ уменьшения стоимости сварочных работ.

На сегодняшний день точно рассчитать количество расходного материала можно несколькими способами.

Теоретический расчет

Как точно рассчитать нормативный расход сварочных электродов? Чаще всего подобные расчеты осуществляются по следующей формуле:

Н = МхК

Н – расход металла, кг

М – масса наплавляемого металла, кг

К – коэффициент наплавления

При использовании данной формулы необходимо учитывать следующие нюансы:

- знать площадь поперечного сечения, которая умножается на плотность основного металла, длину стыка;

- обязательно нужно учитывать марку используемого присадочного материала.

Но чтобы в процессе выполнения, к примеру, сварки трубопроводов электроды неожиданно не закончились, и не пришлось бежать в магазин строительных материалов, всегда к произведенным расчетам рекомендуется добавлять дополнительно 5 процентов расходного материала.

Практический расчет

Предварительно нужно точно определить вес свариваемого металла, далее произвести тестовую сварку. После этого необходимо сделать замер получившегося огарка, длины сварного соединения, зафиксировать параметры напряжения, силы тока. На основе собранных данных можно определить необходимое количество расходного материала для выполнения сварного шва конкретной длины.Но стоит понимать, что продолжать сварочный процесс необходимо именно в таких же условиях, как и при тестировании, электрод держать под тем же углом, иначе проведенные расчеты себя не оправдают.

Чаще всего практический метод расчета необходимого количества электродов используется сварщиками при отсутствии таблицы готовых расходов присадочного материала для разных материалов, их параметров, типа сварки.

Рекомендация

Чтобы практическим способом максимально точно определить расход электродов при сварке, тестирование необходимо выполнить порядка четырех раз и вычислить среднее значение.

Как уменьшить расход присадочного материала

Условия, которые рекомендуется соблюдать для экономии электродов:

- Сила тока, напряжение сварочного аппарата должны соответствовать используемому расходному материалу.

- Максимальной экономии электродов можно достичь при использовании автоматической/полуавтоматической сварки.

- Добиться минимального расхода сварочных электродов можно путем изменения в процессе сваривания изделий положения электрода.

Подобрав верно условия экономии, можно добиться сокращения расхода электродов практически на 30 процентов без потери качества сварного соединения.

electrod.biz

Расход электрода на метр шва: нормы, формула расчета

Показатели затрат электрода на каждый метр шва используются во время составления сметы на сварочные работы. Точность таких цифр сказывается на экономической составляющей целого проекта. Чтобы не ошибиться в подсчетах, ими должен заниматься квалифицированный сварщик, который знает особенности процесса сварки и современной продукции. Он высчитает расход электродов на 1 м шва с учетом всех тонкостей ситуации.

Влияющие факторы

Таблица расхода электрода в зависимости от положения шва

На скорость укорачивания стержня в обмазке влияют разные факторы. В первую очередь, значение имеет толщина сплава, который предстоит варить. Но также необходимо правильно подобрать диаметр стержня. Если он будет недостаточным, присадочный материал начнет сгорать при малой производительности.

Если диаметр слишком большой, то появятся крупные наплывы, но глубина провара останется маленькой. В последнем случае для создания качественного шва потребуется работать посредством широких колебательных движений. В противном случае в присадочном материале появится прожог.

Третий аспект, влияющий на расход электродов на сварку – сила тока. Если она будет слишком большой, то металл во время плавления начнет разбрызгиваться. Остается следить за зазором между заготовками. Если участки материала будут располагаться слишком далеко друг от друга, работа с ним потребует размаха поперечных движений, а это значительно повысит затраты.

Формулы, используемые для расчетов

Показатели расхода – это количество материала, которое требуется для проведения работ по сварке. При вычислении большое значение имеет толщина стали или сплава. Если используется сталь, толщина которой не превышает 12 мм, то норма на прихватки составит 15%, а если для сварки нужна сталь больше 12 мм, то 12%. При работе с титановыми или алюминиевыми сплавами процент повышают до 20. Норма для проведения правки подобных изделий следующая:

- Титан – 35–40%.

- Алюминий менее 8 мм – 30%.

- Алюминий более 8 мм – 25%.

Коэффициент расхода электродов для разных марок электродов

Показатели нормирования складываются из расходов на сварку, правку методом «холостых валиков» и расхода на прихватки. Расчет расхода электродов должен учитывать эти факторы. В дальнейшем применяется формула: N=M*K. Она расшифровывается следующим образом:

- М – масса наплавленного металла на каждый метр.

- К – коэффициент потерь.

- N – норма расхода на метр.

Расчет расхода покрытых электродов

Чтобы найти M, необходимо перемножить площадь поперечного сечения, длину шва и плотность материала, то есть используется формула M=S*ρ*L. Плотность можно узнать из соответствующих справочников и таблиц. В большинстве случаев она составляет 7,85г/см³. Площадь сечения необходимо измерять самостоятельно.

Расчет площади поперечного сечения шва

Методы расчета поправочного коэффициента

Расчет расхода сварочных электродов требует учитывать поправочный коэффициент. Он состоит из технологических потерь во время сварки, которые включают в себя огарки, разбрызгивание металла и угар. На их количество влияют режимы сварки, рабочие условия и особенности используемого металла.

Потери электродов на огарки

Несмотря на многообразие тонкостей, которые изменяют коэффициент, рассчитывать его несложно, потому что все стандартные цифры уже приведены в специальных таблицах. Например, в них рассматриваются потери на огарок при сварке. При стандартных вычислениях, длина огарка, взятого от обычного 450 мм электрода, составляет 50 мм. Если необходимо рассчитать показатели для другой длины, то нужно использовать поправку по формуле λ=(lэ — 50)/(lэ — lо). В данном случае lо обозначает длину конкретного огарка, а lэ – электрода.

Посмотреть затраты на угар и разбрызгивание можно в паспортной характеристике, которая есть у всех материалов для сварки. Итоговая цифра увеличивается при повышенной сложности рабочих условий. Это относится к случаям, когда поверхность располагается в наклонной, вертикальной или потолочной плоскости. При первом варианте коэффициент равняется 1,05, во втором – 1,10, а в третьем – 1,20. Для уточнения всех аспектов расхода электродов необходимо провести испытательные работы.

Определение диаметра электрода

Видео по теме: Влияние наклона электрода на пористость сварочного шва

specnavigator.ru

Расход электродов | Расчет

Перед тем как начинать сваривание Вам нужно подсчитать примерные затраты. Для этого Вам нужно знать их расход для наплавки 1 килограмма металла или сколько их нужно использовать для сваривания на протяжении 1 часа. Правильно подсчитав все расходы, Вы сможете сделать работу качественно и без большого количества лишней закупленной продукции, в данном случае, сварочной.

Подсчеты нужно начинать с того, какой расход данного вида электродов для наплавки 1 килограмма металла. Потом Вам нужно подсчитать, сколько Вам нужно наплавить килограммов металла. А потом нужно все это подсчитать по формуле и все будет ясно.

Итак, для начала Вам нужно узнать расход электродов для наплавки 1 килограмма металла. Для того чтобы Вы не бегали по различным сайтам, Вы можете увидеть расход на 1 кг наплавленного металла самых популярных электродов.

Теперь, узнав расход электродов для наплавки 1 килограмма металла, Вы можете приступать к подсчетам. Итак, вот формула для расчета: Н = М * Красх

В данной формуле буквы имеют следующие значения: М – масса металла, Красх – это коэффициент расхода электродов. Теперь, произведя необходимые подсчеты, Вы сможете узнать, сколько Вам нужно использовать электродов для того чтобы сварить то или иное изделие.

Также для того чтобы сократить расходы Вы можете использовать автоматическую или полуавтоматическую сварку. Процент потерь при использовании ручной дуговой сварки равен 5, а при использовании автоматической или полуавтоматической, он равен 3. Поэтому разумно заключить, что использовать автоматическую или полуавтоматическую сварку выгоднее.

Несмотря на то, что при проведении подсчетов Вам нужно быть очень внимательными и производить их как можно точнее, Вам нужно помнить, что данные подсчеты не могут быть полностью точными, поэтому при закупке материала Вам нужно покупать больше сварочной продукции, несмотря на точность проведения расчетов.

Даже если Вы полностью уверены в точности результатов подсчета, Вам нужно добавить к общей сумме 5 – 7 процентов, чтобы Вам не пришлось останавливать сварочные работы и снова идти в магазин. Нужно помнить, что делая покупки с запасом, Вы сможете быстрее сделать работу. Такой принцип работает в большинстве отношений.

Также Вам нужно учитывать еще много других особенностей, поэтому провести точные подсчеты невозможно. Многие строительные компании с успехом используют эту и другие формулы для подсчета расхода электродов для сваривания определенных объемов изделий. Произведя наиболее точные расчеты, Вы сможете сократить время и расходы на покупку сварочного оборудования и сварочных материалов.

Нажав на фото ниже откроется изображение оригинальное.

Однако Вы можете еще больше сэкономить денег, производя свои покупки у проверенных заводов-изготовителей. Узнать о них Вы можете на странице нашего сайта «Контакты». Там Вы можете выбрать одного из ведущих производителей электродов и сварочного оборудования, перейти на его сайт и совершить покупку.

elektrod-3g.ru