Механические характеристики сплавов АМг и АМц. Амг6 термообработка

характеристики, механические свойства, предел текучести, плотность. Сплав АМг6 и его применение

Данная марка алюминиевого сплава принадлежит к группе Al-Mg–Mn – деформируемых и достаточно пластичных сплавов. Подобные свойства проявляются уже при комнатной температуре, в то время как при повышенных сплав АМг6 демонстрирует отличную свариваемость и средние прочностные характеристики. Являясь термически неупрочненным, наибольшее распространение он получил в производстве биметаллических листов.

Химический состав АМг6 (по ГОСТ 4784-97)

Химические элементы, входящие в состав сплава марки АМг6 (в процентном содержании):

- Al – 91,1-93,68%

- Mg – 5,8-6,8%

- Mn – 0,5-0,8%

- Fe – не больше 0,4%

- Si – не больше 0,4%

- Zn – не больше 0,2%

- Ti – 0,02-0,1%

- Cu – не больше 0,1%

- Be – 0,0002-0,005%

Сплав АМг6: физические и механические свойства

При том, что плотность сплава АМг6 (удельный вес) составляет 2640 кг/м3, он наделен относительно небольшой твердостью: HB 10-1=65МПа. Предел текучести АМг6 в зависимости от температуры и вида проката может варьироваться в пределах 130-385 МПа.

Что обуславливает характеристики сплава АМг6? Благодаря содержащемуся в сплаве марганцу материал наделяется повышенными механическими свойствами. При этом после холодной деформации заготовки деталь упрочняется еще больше. С использованием сварки сплав АМг6 несколько теряет свои прочностные свойства, поэтому для скрепления нагартованых деталей применяют заклепки или другие крепежные элементы.

АМг6: применение

АМГ6 – сплав куда более прочный, нежели АМГ2 или АМГ3, поэтому вполне подходит для штамповки деталей, испытывающих статические нагрузки. Относительно небольшое напряжение не приводит к растрескиванию материала, поэтому алюминий марки АМг6 часто становится лучшим вариантом для создания средненагружаемых сварных и клепаных конструкций, помимо прочего, нуждающихся в высокой коррозионной стойкости.

Поставки алюминия на предприятия производятся в различном виде: трубы, профили, листы, штамповки необходимых размеров и форм. Обычно такие полуфабрикаты находятся уже в отожженном состоянии.

fx-commodities.ru

Сплав АМг6 - это магналий высокой пластичности, но средней прочности.

Сплавы алюминия с магнием именуются магналиями. АМг6 - это магналий высокой пластичности, но средней прочности. Он обладает хорошей коррозионной стойкостью, хорошей обрабатываемостью резаньем и хорошо обрабатывается давлением. Однако, в ряду прочих широко известных магналиев этот сплав занимает первое место по прочности и твёрдости, но последнее место по коррозионной стойкости и последнее место по пластическим свойствам. Хотя он хорошо сваривается, но сварной шов АМг6 более пористый чем у того же АМг3 и часто требует дополнительной обработки. Это один из самых лёгких сплавов алюминия с плотностью 2,65 г/см².

Свойства материала МАг6

Химический состава материала АМг6 описывается в ГОСТ 4784-97 и включает: до 93,68 % алюминия, 5,8-6,8 % магния и прочие примеси.

Этот сплав содержит самое большое количество магния среди магналиев. Высокое содержание магния положительным образом сказывается на прочности и твёрдости изделий из этого материала и они хорошо поддаются обработке резаньем. Но если применять АМг6 для обработки давлением, для этого потребуется большое число отжигов, так как в ходе процедур по деформации изделия из этого магналия будут быстро нагартовываться с повышением твёрдости и ухудшением пластических свойств, электропроводности и теплопроводности.

Форма выпуска

Из АМг6 выпускают широкий спектр металлопроката с различным состоянием материала. Сплав относится к деформируемым но не термоупрочняемым. Он не поставляется в состоянии после термического упрочнения. В виду относительно низкой коррозионной стойкости плиты из этого материала могут выпускаться с плакировкой техническим алюминием АД1 слоем толщиной 2-4% от толщины изделия, для защиты его от электрического и химического воздействия. В продаже Вы найдёте заготовки из АМг6:

- Без дополнительной обработки;

- М - в мягком отожжённом состоянии;

- Н, Н2, Н3, Н4 - нагартованные;

- п - листы и плиты с плакировкой.

Отожжённые листы из сплавов с содержанием магния 3-6% не отличаются по степени относительного удлинения, но АМг6 превосходит многие сплавы по прочности и может применяться для изготовления деталей, работающих под более чем средней нагрузкой.

А вот прутки из АМг6 в обычном состоянии имеют большее относительное удлинение чем АМг3, но примерно соответствуют по этому качеству отожжённым листам.

Теплопроводность и электропроводность — уступает всем популярным сплавам алюминия, которые падают с увеличением содержания легирующих элементов и дополнительных обработок материала.

Область применения

Из сплава АМг6 изготавливают по ГОСТ:

Также иногда из сплава АМг6 производят отливки:

- Слитки,

- Слябы.

Так как АМг6 хорошо поддаётся резанию, то заготовки из него могут обрабатываться на станках. Это — прочный стойкий к коррозии металл, с достаточной прочностью сварного шва. Недостатков в его применении можно избежать, прибегнув к дополнительной обработке сварного шва и плакировке.

Этот сплав применяется в вагоностроительной промышленности — для производства кузовов и рам вагонов, нагруженных полок, в кораблестроении — для изготовления мачт, корпусов и узлов подъёмного оборудования, а так же в строительстве — для изготовления перегородок, деталей лифтов. Купить алюминий.

Другие статьи >>

nfmetall.ru

Термическая обработка алюминиевых сплавов — Мегаобучалка

Для термически обрабатываемых алюминиевых сплавов типа дуралюминов проводят закалку, старение, обработку на «возврат», отжиг. В исходном состоянии сплав имеет структуру твердого раствора легирующих элементов в алюминии и фазы типа CuAl2, CuMgAl2 по границам зерен.

Нагрев при закалке обычно ведут до температуры 500-510°С, выдержка при этой температуре и охлаждение в воде. При быстром охлаждении в воде фаза CuAl2не успевает выделиться, и при комнатной температуре фиксируется неравновесное состояние сплава, представляющего собой однородный пересыщенный α- твердый раствор меди в алюминии. Свежезакаленный сплав обладает высокой пластичностью (δ=20%) и низкой твердостью и прочностью (σ =300 МПа).

Старение. Пересыщенный α-твердый раствор метастабилен (неустойчив). Через некоторое время после закалки (по окончанию инкубационного периода) избыточные элементы будут стремиться выделиться из пересыщенного твердого раствора. На этом явлении и основан процесс "старения" алюминиевых сплавов.

При нормальной температуре +20°С (процесс естественного старения) в пересыщенном твердом растворе начинается диффузия атомов меди к некоторым определенным плоскостям кристаллической решетки. Зоны с повышенной концентрацией меди представляют собой пластинки или диски толщиной в несколько атомных слоев (2–3) и протяженностью или диаметром до 20–50 атомных слоев. Эти зоны принято называть зонами Гинье–Престона (Г-П), по имени ученых, впервые установивших их существование. Образование зон Г-П ведет к искажению кристаллической решетки, что сопровождается повышением прочности и снижением пластичности сплавов.

Процесс естественного старения практически заканчивается по истечения 5-7 суток. Сплав при этом приобретает максимальную прочность, остающуюся в дальнейшем постоянной. Время инкубационного периода варьируется в зависимости от состава сплава, но всегда составляет не менее 2-3 часов. В это время сплав сохраняет высокую пластичность, хорошо обрабатывается давлением, что используется на практике для проведения таких технологических операций, как клепка, правка и т.д. При температурах ниже 00С процесс старения замедляется и при температурах ниже -500С практически прекращается, что позволяет при этих температурах длительное время сохранять структуру однородного пересыщенного твердого раствора, обладающего высокой пластичностью.

Процесс старения при высоких температурах (искусственное старение) протекает значительно быстрее, и сложнее по сравнению с естественным процессом. Процесс идет в три стадии: Первая стадия, как и в случае естественного старения, состоит в образовании зон Г – П, которые имеют ту же имеют ту же природу, что при естественном старении, но обладают большими размерами. Вторая стадия старения – образование новой промежуточной θ' – фазы.по составу и кристаллическому строению близкой к θ – фазе (твердому раствору алюминия в интерметаллическом соединении CuAl2). θ' – фаза представляет собой мелкодисперсные частицы когерентно связанной с твердым раствором, т.е. на границе раздела имеются общие атомы, которые одновременно принадлежат обеим фазам. Мелкодисперсные частички θ' – фазы, когерентно связанные с основным твердым раствором, еще способны упрочнять сплав.

Третья стадия старения заключается в разрыве когерентной связи, в образовании стабильной θ – фазы и в ее укрупнении. Максимум прочности при старении будет соответствовать первой стадии и будет меньше во второй стадия старения. Третья стадия старения всегда связана с разупрочнением.

Как видно из кривых, при искусственном старении дуралюмина его прочность вначале возрастает, а затем начинает падать. Чем выше температура старения, тем быстрее достигается максимум прочности. Следовательно, для достижения максимальной прочности время старения при искусственном старении необходимо ограничивать.

Обработка на «возврат».Обработку проводят в течение I – 2 минут в селитровой ванне (расплав смеси двух солей 55% KNO3 и 45% NaNO3) при температуре 2500С с последующим быстрым охлаждением в воде. При этом зоны Г-П растворятся в твердом растворе, и свойства сплава вновь возвратятся к свежезакаленному состоянию. Время полного разупрочнения при обработке на "возврат" очень невелико и исчисляется минутами, а иногдапосле кратковременного нагрева дои долями минут. Продолжительная выдержка ведет к повышению прочности вследствие искусственного старения Обработанный на "возврат" дуралюмин обладает низкой прочностью и высокой пластичностью. С течением времена такой дуралюмин стареет подобно свежезакаленному.

Наибольшее распространение получили сплавы составов:

- А1—Мn, Al—Si,

- Al— Mg,

- Al—Cu—Mg,

- Al—Сu—Mg—Si,

- Al—Mg—Si,

- Al—Zn—Mg—Сu.

В равновесном состоянии эти сплавы представляют собой низколегированный твердый раствор и интерметаллидные фазы CuAl2 (θ-фаза), Mg2Si, Al2CuMg, (S-фаза), Al6CuMg4 (Т-фаза), Al3Mg2, Al2Mg3Zn3 (Т-фаза) и др.

К деформируемым сплавам, не упрочняемым термической обработкой, относятся технический алюминий АД1, АД, алюминиево-марганцевые сплавы АМц и АМц1. Это высокопластичные и коррозионностойкие сплавы, обладают хорошей свариваемостью.

Группа сплавов системы Аl-Mg: АМг1, АМг2, АМг3, АМг5В и АМг6. В сварных соединениях эти сплавы способны сохранять до 95% прочности основного металла при высокой пластичности и коррозионной стойкости, однако характеристики прочности у этой группы сплавов относительно невысоки.

Термически упрочняемые деформируемые сплавы подразделяются на следующие группы:

-дуралюмины – сплавы на основе системы А1-Cu-Mg: Д1, Д16, Д19, ВАД1, ВД17, М40, Д18;

-авиали – сплавы на основе системы А1-Mg-Si и А1-Cu-Mg-Si: АВ, АД31, АД33, АД35 и АК6, АК1, АК8. Данные сплавы обладают хорошей коррозионной стойкостью, технологичностью, достаточно высокой пластичностью, способностью подвергаться цветному анодированию;

- сплавы на основе системы Аl-Cu-Mg-Fe-Ni: АК2, АК4, АК4-1;

- сплавы на основе системы Аl – Zn – Mg-Cu: В93, В95, В96, В94.

- сплавы на основе системы Аl-Cu-Mn: Д20, 1201, Д21, ВАД23 (Аl-Cu-Mn-Li-Cd). Сплавы обладают средней прочностью, высокой технологической пластичностью, хорошо свариваемые. Коррозионная стойкость под напряжением удовлетворительная. Сплавы способны работать в широком интервале температур.

- сплавы на основе системы А1-Mg – Zn: В92, В92Ц, АЦМ, 1911,1915.

Сплавы имеют высокую прочность при комнатной и криогенной температурах, удовлетворительную свариваемость и хорошую общую коррозионную стойкость. При сварке этих сплавов удается получить соединения с прочностью 80-90% прочности основного металла в закаленном и состаренном состоянии. Однако с повышением температуры сплавы системы А1-Mg – Zn разупрочняются и подвержены коррозии под напряжением и расслаивающей коррозии.

Ниже описаны алюминиевые сплавы последних разработок ФГУП «ВИАМ»

megaobuchalka.ru

Алюминий и алюминиевые сплавы, обработка алюминия :: ТОЧМЕХ

Все сплавы алюминия можно разделить на две группы:

-

- Деформируемые алюминиевые сплавы — предназначены для получения полуфабрикатов (листов, плит, прутков, профилей, труб и т. д.), а также поковок и штамповых заготовок путем прокатки, прессования, ковки и штамповки.

-

- а) Упрочняемые термической обработкой:

-

-

- Дуралюмины, «дюраль» (Д1, Д16, Д20*, сплавы алюминия меди и марганца [Al-Cu-Mg]) — удовлетворительно обрабатываются резанием в закаленном и состаренном состояниях, но плохо в отожженном состоянии. Дуралюмины хорошо свариваются точечной сваркой и не свариваются сваркой плавлением вследствие склонности к образованию трещин. Из сплава Д16 изготовляют обшивки, шпангоуты, стрингера и лонжероны самолетов, силовые каркасы, строительные конструкции, кузова автомобилей.

-

-

-

- Сплав авиаль (АВ) удовлетворительно обрабатывается резанием после закалки и старения, хорошо сваривается аргонодуговой и контактной сваркой. Из этого сплава изготовляются различные полуфабрикаты (листы, профили, трубы и т.д.), используемые для элементов конструкций, несущих умеренные нагрузки, кроме того, лопасти винтов вертолетов, кованные детали двигателей, рамы, двери, для которых требуется высокая пластичность в холодном и горячем состоянии.

-

-

-

- Высокопрочный сплав (В95) имеет предел прочности 560-600 Н/мм2, хорошо обрабатывается резанием и сваривается точечной сваркой. Сплав применяется в самолетостроении для нагруженных конструкций (обшивки, стрингеры, шпангоуты, лонжероны) и для силовых каркасов в строительных сооружениях.

-

-

-

- Сплавы для ковки и штамповки (АК6, АК8, АК4-1 [жаропрочный]). Сплавы этого типа отличаются высокой пластичностью и удовлетворительными литейными свойствами, позволяющими получить качественные слитки. Алюминиевые сплавы этой группы хорошо обрабатываются резанием и удовлетворительно свариваются контактной и аргонодуговой сваркой.

-

-

- б) Не упрочняемые термической обработкой:

-

-

- Сплавы алюминия с марганцем (АМц) и алюминия с магнием (АМг2, АМг3, АМг5, АМг6) легко обрабатываются давлением (штамповка, гибка), хорошо свариваются и обладают хорошей коррозионной стойкостью. Обработка резанием затруднена, поэтому для получения резьбы используют специальные бесстружечные метчики (раскатники), не имеющие режущих кромок.

-

-

- Литейные алюминиевые сплавы — предназначенные для фасонного литья (как правило, хорошо обрабатываются резанием).

-

-

- Сплавы алюминия с кремнием (силумины) Al-Si (АЛ2, АЛ4, АЛ9) отличаются высокими литейными свойствами, а отливки — большой плотностью. Силумины сравнительно легко обрабатываются резанием.

-

-

-

- Сплавы алюминия с медью Al-Cu (АЛ7, АЛ19) после термической обработки имеют высокие механические свойства при нормальной и повышенных температурах и хорошо обрабатываются резанием.

-

-

-

- Сплавы алюминия с магнием Al-Mg (АЛ8, АЛ27) имеют хорошую коррозионную стойкость, повышенные механические свойства и хорошо обрабатываются резанием. Сплавы применяют в судостроении и авиации.

-

-

-

- Жаропрочные алюминиевые сплавы (АЛ1, АЛ21, АЛ33) хорошо обрабатываются резанием.

-

С точки зрения обработки фрезерованием, нарезания резьбы и токарной обработки, алюминиевые сплавы также можно разделить на две группы. В зависимости от состояния (закаленные, состаренные, отожженные) алюминиевые сплавы могут относиться к разным группам по легкости обработки:

-

- Мягкие и пластичные алюминиевые сплавы, вызывающие проблемы при обработке резанием:

-

- а) Отожженные: Д16, АВ.

-

- б) Не упрочняемые термической обработкой: АМц, АМг2, АМг3, АМг5, АМг6.

-

- Сравнительно твердые и прочные алюминиевые сплавы, которые достаточно просто обрабатываются резанием (во многих случаях, где не требуется повышенная производительность, эти материалы могут обрабатываться стандартным инструментом общего применения, но если требуется повысить скорость и качество обработки, необходимо применять специализированный инструмент):

-

- а) Закаленные и искусственно состаренные: Д16Т, Д16Н, АВТ.

-

- б) Ковочные: АК6, АК8, АК4-1.

-

- в) Литейные: АЛ2, АЛ4, АЛ9, АЛ8, АЛ27, АЛ1, АЛ21, АЛ33.

Другие статьи по сходной тематике

tochmeh.ru

Коррозионная стойкость АМг5, АМг6 - Материалы и покрытия, прокат и профиль

В продолжение разговора:

Наиболее устойчивым к коррозии является чистый алюминий. По этому показателю он превосходит полублагородную медь.

Алюминиевые сплавы АМц (1-2% Mn) и АМг (1-3% Mg), имеющие сигма(р) порядка 180 МПа и дельта 40-60%, по коррозионной стойкости близки к чистому алюминию.

Сплавы средней прочности АМг5, АМг6 (сигма(р) 260-300 МПа, дельта 12-23%) имеют несколько более низкую коррозионную устойчивость, особенно после старения и в отожжённом состоянии.

Высокопрочные сплавы Д1, Д16, АК4, АК6, содержащие в качестве легирующего элемента медь, имеют самую низкую коррозионную устойчивость среди алюминиевых сплавов из-за недостаточной прочности защитной плёнки. Возникает межкристаллитная коррозия, что снижает прочностные и, особенно, усталостные характеристики. Скорость коррозии этих сплавов примерно в 5-6 раз выше, чем у чистого алюминия.

Сплавы АМг с содержанием Mg 10-12% имеют гораздо большую стойкость к коррозии, чем Д1, Д16 и достаточно высокие прочностные показатели.

Наиболее устойчивы сплавы алюминия при рН 6,5 -7. Скорость коррозии в интервале рН от 4 (3% NaCl + НCl) до 9 (3% NaCl + NaOH) менее 1 мг/см2 за 24 часа. Очень плохо переносят чистые щёлочи (плёнка растворяется при рН>9) и сильные кислоты (рН<4). Сплавы чувствительны к галогенам в кислых средах.

Стойки в разбавленной серной кислоте (примерно до 30%-ой концентрации).

В атмосферных условиях сплавы алюминия имеют высокую устойчивость к коррозии, за исключением атмосфер, сильно загрязнённых галогенами, щелочами или катодно-активной пылью (уголь).

Опасны контакты с медью и её сплавами, магнием и его сплавами (он создаёт щелочную среду), нежелательны - со сталью (в том числе и нержавеющей). Контакт с кадмием и цинком безвреден.

Высокая устойчивость к газовой коррозии практически в любых условиях.

Положительно влияют на коррозионную усточивость алюминиевых сплавов хроматы и бихроматы. Покрытие типа Ан.Окс.,хр. практически исключает коррозию чистого алюминия.

cccp3d.ru

Сплавы АМг

Сплавы АМг относятся к сплавам, не упрочняемым термической обработкой. Они имеют невысокую прочность, высокую пластичность и коррозионную стойкость. Эти сплавы используются в технологиях глубокой штамповки.

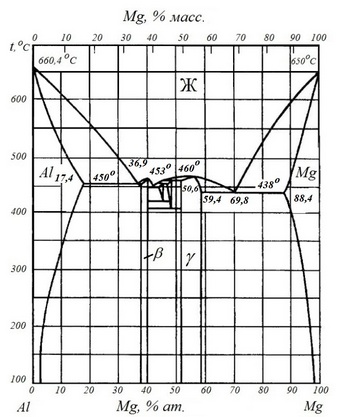

Диаграмма состояния Al-Mg приведена на рис.1. В интервале от 0 до 1,4% Mg сплавы представляют собой твердые растворы. При повышении содержания магния сплав может упрочняться термической обработкой, но эффект упрочнения невелик.

Рисунок 1. Диаграмма состояния алюминий–магний

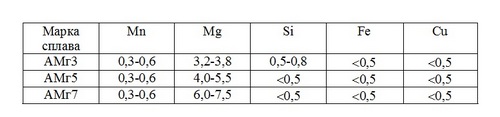

Таблица 1. Состав некоторых сплавов алюминий-магний

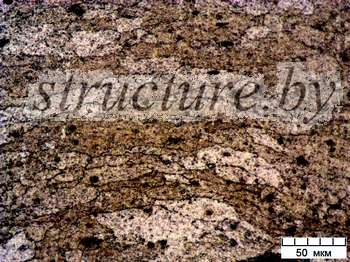

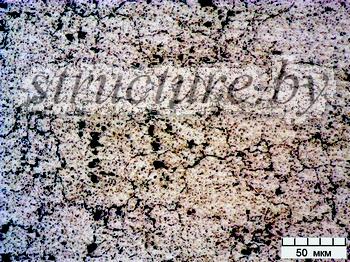

Сплавы АМг5 и АМг6 относятся к трудно деформируемым алюминиевым сплавам. Сплавы с содержанием магния более 5% используются только как литейные.Сплавы АМг поставляются в виде листов или прессовок в отожженном, полунагартованном или нагартованном состоянии. Отожженный сплав обозначается буквой «М» (мягкий), полунагартованный – «П», нагартованный – «Н».На рис.2 показана структура сплава АМг6 в состоянии поставки. Она представляет собой зерна твердого раствора с избыточной фазой, распределенной по телу зерна. В сплавах Al-Mg могут формироваться интерметаллиды: - фаза (Al3Mg2), Al6Mn, Mg2Si, AlFeSiMn, AlxSiyNa2и другие сложные соединения алюминия с легирующими элементами. Кроме этого, в структуре заметны включения нерастворимых фаз, как правило, содержащих железо и кремний.

|

|

| а | б |

Рисунок 2. Структура деформированного сплава АМг6; а - продольное направление, б – поперечное направление

Включения нерастворимых фаз в сплаве АМг6 показаны на рис.3. Растровым микроанализом можно показать, какие элементы входят в состав этих фаз. Алюминий и магний распределены в сплаве равномерно (рис.4 а,б). Марганец и железо входят в состав нерастворимых фаз (рис.4 в,г).

Рисунок 3. Строчки нерастворимых фаз в сплаве АМг6; растровый микроскоп

Рисунок 4. Распределение алюминия (а), магния (б), марганца (в) и железа (г) в сплаве АМг6

structure.by

| Механические свойства алюминиевого сплава АМц зависят от температуры горячей прокатки. Увеличение температуры прокатки уменьшает временное сопротивление разрыву и увеличивает временое сопротивление разрыву. Эта зависимость верна для полуфабрикатов в любом состоянии: горячекатанном, холоднокатанном и отожженном.

Сплавы алюминия с магнием (манганалии) не упрочняютяс термической обработкой. В помышленности применяют большую группу сплавов системы Al-Mg: АМг1, АМг2, АМг3, АМг4, АМг5, АМ6, АМг61 и др. Полуфабрикаты из этих сплавов обладают высокой пластичностью и невысокой прочность по сравнению с термически упрочняемыми сплавами типа Д16 или В95. Манганалии хорошо свариваются всеми видами сварки. Они стойкие к коррозии в морской атмосфере. Прочность сплавов алюминия с магнием Al-Mg повышают нагартовкой полуфабрикатов: увеличивается временное сопротивление разрыву и предел текучести, при снижении пластичности. Степень нагартовки 35% не уменьшает высокую коррозионную стойкость АМг-сплавов и не влияет на свариваемость. Околошовная зона АМг-сплавов из-за нагрева при сварке имеет характеристики отожженого материала.Увеличение содержания магния в сплавах до 6% приводит к резкому росту прочностных характеристик, особенно предела текучести. После концентрации Mg выше 5,5% (АМг6) рост предела текучести существенно замедляется. Пластичность уменьшается до 4% магния, а затем медленно повышается. Манганалии сохраняют высокие коррозионные свойства при любых нагревах, если содержание магния не превышает 4,5%. В сплавах с 5-7% Mg по границам зерен выделяется при закалке и старении β-фаза Al3Mg2, которая создает местные очаги коррозии. Сплошное выделение β-фазы предотвращают отжигом при 310-325°С, при котром β-фаза равномерно распадается по всему зерну. Такая структура растравливается равномерно в электролите. Сплавы АМг4, АМг5, АМ6, АМг61 - наиболее прочные сплавы системы алюминий-магний. Они обладают высокой технологической пластичностью, но быстро нагартовываются в процессе холодной деформации, а также высокими значениями σв и σ0,2.

| | |||||||||

www.metmk.com.ua