Горячий цинк (техническая статья). Цинк горячий

Горячее цинкование — НКП "Центр по развитию цинка"

Горячее цинкование – процесс, защищающий железо и сталь от образования ржавчины. В сущности, он предполагает погружение металлоконструкции с химически чистой поверхностью в ванну с расплавленным цинком, который реагирует с железом с образованием защитной пленки. Этот принцип остается неизменным в течение 150 лет существования процесса цинкования, но обширные исследования по всем аспектам технологиипревратили современное цинкования в технически контролируемое производство.В силу того, что расплавленный цинк не может вступать в реакцию с металлом или сталью покрытой вторичной окалиной или маслом, металлоконструкция перед погружением в nрасплавленный цинк должна пройти процесс очистки, который включает обезжиривание, пескоструйную очистку и кислотное травление. Затем металлоконструкцию покрывают флюсом для активации поверхности, что улучшает ее «смачивание» цинком и их взаимодействие при погружении. При извлечении конструкции избыток цинка стекает обратно в ванну. Оцинкованное изделие погружают в ванну с водой для охлаждения или оно остывает на воздухе.Процесс горячего цинкования – процесс, защищающий железо и сталь от образования ржавчины. В сущности, он предполагает погружение металлоконструкции с химически чистой поверхностью в ванну с расплавленным цинком, который реагирует с железом с образованием защитной пленки. Этот принцип остается неизменным в течение 150 лет существования процесса цинкования, но обширные исследования по всем аспектам технологии превратили современное цинкования в технически контролируемое производство.

Существуют два основных способа цинкования различающиеся по методу нанесения флюса. При цинковании с расплавленным флюсом материал после травления и промывки погружают в цинковую ванну, на поверхности которой плавает слой флюса. При сухом цинковании слой флюса высушивают на поверхности материала перед погружением в чистую ванну с расплавленным цинком.

Процесс оцинковывания состоит из трех основных этапов: подготовка поверхности, оцинковывание и осмотр.

Подготовка поверхности

Подготовка поверхности является наиболее важным этапом при нанесении покрытия. Нарушение покрытия до окончания ожидаемого срока действия, в большинстве случаев, происходит из –за неправильной подготовки поверхности.Этап подготовки поверхности в процессе оцинкования имеет свои собственные способы осуществления контроля качества, при которых подаваемый цинк не вступает в реакцию со стальной поверхностью, если она не полностью чистая. Любые нарушения и несоответствия на этапе подготовки поверхности будут видны при извлечении стали из расплавленного цинка, т.к. грязные участки останутся без покрытия. Необходимо сразу же предпринять действия по устранению ошибки.Окраска на месте или другие антикоррозийные методы, применяемые на рабочей площадке, могут потребовать привлечение субподрядчиков и/или рабочих групп для подготовки поверхности нанесения покрытия. Это может вызвать проблемы организации деятельности, задержки по времени, ошибки и споры, касающиеся разделения ответственности и финансовых обязательств. Как только проект был отправлен и принят на заводе по цинкованию, существует только один пункт ответственности, согласно которому материал, выходящий с линии, должен быть должным образом оцинкован. Это обязательство несет производитель цинкового покрытия. Подготовка поверхности состоит из трех шагов: чистка щелочью, травление кислотой и флюсование.

Оцинкование

На этом этапе материал полностью погружается в ванну, состоящую минимум на 98% из чистого расплавленного цинка. Химический состав ванны определен Американским Обществом Тестирования и Материалов (ASTM) в спецификации В6. Температура в ванне поддерживается на уровне 850 F (454 C).

Изготовленные изделия погружаются в ванну на достаточно продолжительное время до достижения температуры ванны. Изделия медленно вынимаются из ванны, и избыток цинка удаляется путем дренажа, вибрирования и/или центрифугирования.

Химические реакции, которые приводят к образованию и структурированию оцинкованной поверхности, продолжаются после того, как предметы будут извлечены из ванны и до тех пор, пока они будут примерно такой же температуры, как и ванна. Изделия охлаждаются либо в воде, либо на атмосферном воздухе сразу же после извлечения из ванны.

Проверка

Два свойства покрытия после горячего цинкования, которые тщательно рассматриваются после процесса цинкования, — толщина покрытия и внешний вид покрытия. Различные простые физические и лабораторные тесты выполняются для определения толщины, однородности, уровня прилипания и внешнего вида.

Изделия подвергаются цинкованию в соответствии с разработанными, принятыми и одобренными стандартами ASTM, Канадской ассоциацией по стандартизации (CSA) и американской ассоциацией государственных дорожных и транспортных органов (AASHTO).

Эти стандарты охватывают все положения – от минимальной требуемой толщины поверхности для различных категорий оцинкованных изделий до химического состава цинкового металла, используемого в процессе.

Методы тестирования и интерпретации результатов представлены в публикации Проверка горячеоцинкованных изделий после выпуска, опубликованных AGA и распространяемых AGA или местным производителем цинкового покрытия. Этот буклет содержит цветные и крупные фотографии для визуальной проверки.

С течением времени система разделилась на четыре разных производства, а именно:

- Цинкование листа

- Цинкование проволоки

- Цинкование труб

- Цинкование различных изделий

zdc.ru

Защитное покрытие горячим цинкованием

Цинковое покрытие является защитным, а не декоративным.

Покрытие горячим цинком осуществляется по ГОСТ 9.307-89 «ЕЗСКС, Покрытия горячие цинковые. Общие требования и методы контроля».

Выписка из ГОСТ 9.307-89 (п.2.Требования к покрытию):

2.1. Внешний вид покрытия 2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие должно быть сплошным. Цвет покрытия от серебристо-блестящего до матового темно-серого. 2.1.2. На поверхности изделий не должно быть трещин, забоин, вздутий. 2.1.3. Наличие наплывов цинка недопустимо, если они препятствуют сборке. Крупинки гартцинка диаметром не более 2 мм, рябизна поверхности, светло-серые пятна и цвета побежалости, риски, царапины, следы захвата подъемными приспособлениями без разрушения покрытия до основного металла не являются дефектами. Допустимо восстановление непрокрытых участков, если они не шире 2 см и составляют не более 2% общей площади поверхности. Непрокрытые участки защищают слоем цинкосодержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80%-85%) или газотермическим напылением цинка (минимальная толщина 120 мкм).

Повышенные требования к внешнему виду цинкового покрытия должны быть, установлены при открытии заказа, и заложены дополнительно в цену изделия.

Особенности покрытия горячим цинком:

- На сталях с высоким содержанием кремния и/или фосфора (из-за неоднородности химического состава стали), (слоя у поверхности, структуры поверхности, чужеродных вкраплений), а также на толстостенных изделиях наблюдается разнооттеночность покрытия. Серая поверхность состоит из сплава цинк-железо, выходящего на поверхность, а более светлые места – это чистый цинк. В случае стали с неблагоприятным содержанием кремния и фосфора может появиться значительное утолщение покрытия и ухудшение его адгезии, видимым эффектом этого явления, может быть шероховатая поверхность с серой и тёмно-серой окраской, переходящей со временем даже в коричневый оттенок.

- Цинковая поверхность на том же изделии может быть неоднородной; могут появиться пятна разной степени глянца, серой матовости и шероховатости. Так как поверхностная локализация примесей в низколегированной стали приводит к тому, что при прокате изделий из неё, появляется значительное различие в содержании кремния и фосфора в разных частях изделия. Однако это не может являться браковочным признаком, поскольку, кроме внешнего вида, отрицательных моментов нет – он не влияет на срок службы покрытия, а через какое-то время (в течение 1-1,5 года) цвет конструкции станет одинаковым).

- Белая коррозия (бело-серые пятна, возникающие под влиянием атмосферных факторов), а также так называемые «кровавые потёки» (остатки флюса и кислоты в местах неплотной сварки) не являются основанием для претензий на качество оцинкованной поверхности.

Вышеуказанные проблемы являются наиболее характерными для сталей марки 09Г2С, что обусловлено особенностями их химсостава. Наиболее часто проявляются дефекты цинкового покрытия для сталей 09Г2С, которые не являются основанием для предъявления претензий:

- Повышенная толщина образующегося цинкового покрытия.

- Разная толщина цинкового покрытия.

- Повышенное образование гард-цинка.

- Пониженная адгезия цинкового покрытия к металлу.

- Пониженная плотность цинкового слоя.

- Внешний вид покрытия (отсутствие блеска, неровности, потеки, серый цвет).

Не допускайте хранения изделий в полиэтиленовой плёнке на длительный срок.

Историческая справка

В 1742 году Поль Жак Малуэн описал способ защиты железа от коррозии погружением детали в расплавленный цинк.

В 1836 году Станислас Сорель получил патент на технологический процесс горячего цинкования: деталь очищается, обезжиривается, протравливается, покрывается флюсом и погружается в ванну с расплавленным цинком. Этот способ используется уже более 180 лет, имеются детали которые уже более 180 лет защищены горячим цинком. ГОСТ 9.307 регламентирует данный технологический процесс в нашей стране и даёт полное изложение получения, методику контроля покрытия и допустимые параметры.

Горячий цинк и холодный цинк

На рынке есть опоры по очень приятный цене, но в описании указано, что они защищены от коррозии методом «холодного цинкования».Что это такое?

Цинковая краска – одно из наиболее популярных антикоррозийных средств по металлу на современном рынке отделочных материалов. Не секрет, что цинкование является самым долговечным методом защиты металла от коррозии. Однако провести его традиционными способами не всегда является возможным. Все-таки и «горячий» метод, и способ электрохимического осаждения доступны только в промышленных условиях. Именно поэтому «холодное» цинкование с применением цинковой краски является столь популярным.

Итак, это краска с наполнением цинковым порошком. У неё есть существенное преимущество -- цена покрытия.

Твердость

Прочность любого лакокрасочного покрытия определяется прочностью связующего.

Лаки по твердости, в соответствии с международными стандартами ISO 15184, ASTM D 3363, SIS 184187, NEN 5350, ECCA Test Method, определяется с помощью карандашных грифелей по шкале 6В-5В-4В-3В-В-НВ-F-Н-2H-3H-4H-5H-6H-7Н-8Н-9Н, где 6В является показателем наименьшей, а 9Н – наивысшей твёрдости. Она соответствует по твердости карандашу 2Т.

Твердость покрытия горячим цинкованием равна твердости металла. Цинк. А под цинком у нас находится железо.

По ювелирной шкале Мооса (кто кого царапает)

Тальк ( графит ) — 1 Свинец — 1,5 Янтарь ( гипс ) — 2 Цинк ( алюминий, золото, серебро ) — 2,5-3 Медь — 3 Железо — 4 Сталь — 5 Стекло — 6 ... Алмаз — 10

Понятно, что любая краска гораздо менее твердая, чем цинк

Адгезия (прилипание)

И горячий и холодный цинк наносится на подготовленную поверхность. От качества подготовки поверхности зависит прочность покрытия, это всем известно. Лакокрасочное покрытие нужно обновлять через 1-3 года для уличных изделий. Оно теряет защитные свойства: стирается и отшелушивается от старости, сырости, и механических повреждений. Это известно каждому, у кого есть что-нибудь окрашенное на улице.

Оцинковка по ГОСТ «Горячий цинк» образует на поверхности цинковый припой, который обеспечивает:-- барьерную защиту простой изоляцией стали от воздействия электролитов из окружающей среды (как краска). Цинк чрезвычайно плотный и непроницаемый материал, счистить его с поверхности можно только с помощью напильника, желательна - «болгарка» -- катодную защиту. Это означает, что цинк сначала будет корродировать сам, защищая этим лежащий под ним металл. Это происходит в соответствии с так называемым «гальваническим рядом металлов» при наличии идеального гальванического контакта цинк-сталь. Катодная защита стали цинком обеспечивается даже тогда, когда повреждение цинкового покрытия на стали до «голой» стали достигает 5-6 мм: никакой коррозии стали не начинается, пока она не «съест» окружающий цинк.

Длительность защиты

При идеальном нанесении краска обеспечивает защиту поверхности 1-3 года (для улицы в зависимости от климатических условий), её требуется регулярно подновлять на поврежденных участках или лучше перекрашивать полностью, но это неудобно. При горячем цинковании гарантирована защита на 25 лет, а напомним -- имеются детали, которым 180 лет...

Контрольная проверка покрытия «горячий цинк» VS «холодный цинк»

Возьмите трубу покрытую цинковой краской и оцинкованную трубу. Постучите потрите их друг об друга. Посмотрите что произошло...

3400084.ru

Цинкование горячим способом. Услуги по покрытию горячим цинкованием

Цинкование горячим способом, также известное как гальванизация, это процесс нанесения цинкового покрытия, погружением стальной конструкции в ванну с расплавленным цинком. Перед погружением в ванну с цинком, сталь химически очищается для удаления масел, смазок и окислов. Подготовка поверхности имеет решающее значение, так как цинк не будет вступать в реакцию с нечистой сталью.

После подготовки поверхности, сталь погружают в ванну с расплавленным (450 С) цинком. Расплав состоит из более чем 98% чистого цинка, а остальные 2% или менее, это добавки — обычно алюминий, никель и висмут. Эти добавки помогают с текучестью цинка и оптимизируют его потребление, улучшают внешний вид покрытия, а также оказывают другие полезные действия. При погружении изделия в ванну, расплавленный цинк металлургически реагирует с железом в стали, с образованием покрытия.

Покрытие горячим цинкованием

Покрытие горячим цинком наносится на многие типы металлоконструкций в бесчисленных секторах строительства от электротехнических изделий до художественных скульптур. Варьируя по размеру от мелких деталей, таких как гайки, болты и гвозди до крупных структурных форм, цинкование является неотъемлемой частью многих отраслей в России и способствует улучшению инфраструктуры. Чаще всего горячее цинкование используется для покрытия металла испытывающего негативное атмосферное воздействие; тем не менее, оно также применяется для изделий в пресной и соленой воде, а также погруженных в почву, внедренных в бетон, и во многих других случаях.

Размер изделий может быть препятствием для применения горячего цинкования; тем не менее, длина ванны цинкования составляет 13 метров, а её ширина и глубина — 1,5 и 3 метра соответственно и позволяет обрабатывать изделия больших габаритов.

Если у Вас появились вопросы, их можно задать нашим специалистам!

gorjachee-cinkovanie.ru

Частые вопросы про горячее цинкование

1. Сварные шлаки вымываются при необходимых условиях в цинковании.

2. Причины для дуплексного покрытия: цинк и краска.

3. Как очистить белый налет.

4. Процесс цинкования. Производство.

5. Стальные крепления при горячей оцинковке.

6. Восстановление поврежденных или непокрытых участков покрытий при горячем цинковании.

1. Сварные шлаки вымываются при необходимых условиях в цинковании.

При цинковании сварных металлоконструкций горячим методом, чистота области сварки значительно влияет на качество и внешний вид цинкового покрытия вокруг сварного шва.

Если электрод с покрытием используется во время сварки, весь сварочный шлак должен быть убран до цинкования, иначе цинковое покрытие не будет прилипать к месту сварки (в результате чего образуются голые пятна в покрытии).

Химические моющие растворы, используемые в процессе гальванизации, не могут удалить сварной флюс и шлак. Таким образом, сварочный шлак должен быть удален шлифованием, абразивной струйной очисткой, проволочной щеткой, огневой очисткой или сколами.

Сварной шлак образуется при плавлении, начинает таять от покрытого флюсом сварочного провода/электрода, затем оседает в области шва. Поэтому, только сварные швы, выполненные с покрытым проводом, восприимчивы к формированию сварного шлака. Швы, выполненные голым проводом не имеют на своей поверхности шлака, следовательно, не требуют очистки абразива для этой конкретной цели.

Ниже приведен список общих процессов сварки и потенциал для формирования сварного шлака:

| Процесс сварки | Потенциал для формирования сварного шлака |

| Электро-дуговая сварка (ручная) | Да |

| Электрод с флюсом | Да |

| Порошковая дуговая сварка | Да |

| Дуговая сварка под флюсом | Да |

| Гранулированный флюс | Да |

| Газовая дуговая сварка металла/инертная газовая сварка | Нет |

| Газовая вольфрамовая дуговая сварка/инертная газовая сварка | Нет |

| Плазменная сварка | Нет |

2. Причины для дуплексных систем

Есть семь причин для лакокрасочного или порошкового покрытия металлической поверхности, защищенной горячим цинкованием:

1. Увеличенная прочность – синергетический эффект между оцинкованной сталью и краской, цинковое гальванизированное покрытие, является защитным барьером для чистой стали, катодным образом защищает ее и обеспечивает защиту от коррозии. Краска обеспечивает защитный барьер цинкового покрытия.

2. Экономичность – потому что цинк увеличивает срок службы краски, меньше требуется обслуживания в течение всего срока службы.

3. Непринужденность в перекрашивании – цинковое покрытие требует минимальной подготовки поверхности при перекрашивании.

4. Эстетика – желанием цвет для конструкции или для брендинга.

5. Безопасность – очень высокие оцинкованные конструкции должны быть окрашены в ярко-оранжевый и белый цвет для четкой видимости воздушного движения.

6. Длительный срок службы оцинкованной стали – большие конструкции зачастую не могут быть повторно гальванизированы после десятилетий воздействия окружающей средой, таким образом, лучшее средство для сохранения конструкции в обслуживании — применить краску, неорганическую богатую цинком, которая обеспечивает защитный барьер и катодную защиту.

7. Кодирование цвета – пар, вода и другие жидкие системы трубопровода часто рисуют на производственных объектах, чтобы отличить их при быстром ремонте и для безопасности.

3. Как очистить белый налет

Обработка белого налета начинается с сушки гальванизированной поверхности. Пока налет остается на цинковой поверхности, и воздушный поток ограничен, механизм коррозии будет продолжаться, и может повредить цинковое покрытие и основную сталь.

После того, как гальванизированные поверхности высушены, процессы обработки зависят от серьезности белого налета. После сушки легкого налета, изделие можно оставить, пока не появится нужный воздушный поток. Белый налет преобразуется в цинковый налет, поскольку он реагирует с углекислым газом в воздухе.

Если воздушный поток будет ограничен, то налет должен быть удален, счистив его жесткой ощетиненной нейлоновой щеткой.Белый налет средней и тяжелой степени должен быть удален с гальванизированного покрытия, чтобы не сформировался цинковый налет, иначе это повлияет на срок службы цинкового покрытия и основной стали.

После удаления налета, счистив его жесткой ощетиненной нейлоновой щеткой и соответствующим моющим раствором, лучше измерить цинковую толщину покрытия, чтобы гарантировать, что соответствующее цинковое покрытие останется на основной стали. Когда налет средней или тяжелой степени становится черным, то сталь должна быть повторно гальванизирована.

4. Процесс цинкования. Производство.

Процесс гальванизации горячим методом, также известен как общая гальванизация, которая производит цинковое покрытие на железе и стальных продуктах путем погружения изделия в ванну с жидким цинком. Прежде чем покрыть изделие, сталь очищают от масла, жиров, почвы, прокатной окалины и ржавчины.

Цикл очистки, как правило, состоит из стадии обезжиривания, с последующим кислотным травлением для удаления окалины и ржавчины, что предупреждает окисление стали прежде, чем опуститься в литой цинк.Существует два различных метода плавления: сухое и влажное. Сухой процесс осуществляется путем предварительного плавления в растворе цинка хлорида аммония. Влажный процесс использует поток расплавленной течи на цинковой поверхности ванны.

Горячее цинкование покрытия используется на множестве материалов размером от мелких деталей, таких как гайки, болты и гвозди до очень больших структурных форм. Размер цинковых ванн и обработка материалов ограничивается размером стали, которая должна быть оцинкована.Большая ванна горячего цинкования имеет размеры 13 метров в длину и глубиной 3 метра. Однако максимальный размер цинковой ванны, существенно увеличивается, погружая одну часть продукта и затем другую.Поскольку изделие погружено в расплав цинка, цинковые потоки покрывают металлоизделие полностью, даже области сложных форм для полной защиты от коррозии.

5. Стальные крепления при гальванизировании.

Большинство конструкций хорошо поддаются процессу гальванизации, в том числе асимметричные конструкции или изделия, содержащие участки неодинаковой толщины. Важно понимать, что, так как во время цинкования сталь подвергается температурным изменениям, изделия асимметричной конструкции или с участками неравной толщины могут иметь различное тепловое расширение и сжатие под напряжением, что приводит к изменению формы и / или выравниванию (искривлению и искажению).

Постоянные или сменные крепления, используемые после гальванизации, обеспечивают стабильность во время теплового цикла расширения и сокращения. Иногда, когда крепления не используются, а деформирование и/или искажение все же происходят, часть вернется к своей первоначальной форме во время остывания.

6. Восстановление поврежденных или непокрытых участков покрытий при горячем цинковании.

Хотя оцинкованные покрытия обладают высокой стойкостью к истиранию, повреждение покрытия может произойти из-за чрезвычайно грубой обработки, методов монтажа или в условиях эксплуатации. Небольшие участки оцинкованного изделия могут быть непокрытыми из-за невидимых загрязняющих веществ, которые в процессе очистки, неспособной их удалить.Существуют доступные методы, гарантирующие целостность покрытия после гальванизации. Стандартная практика для ремонта поврежденных и непокрытых областей методом горячего погружения оцинкованного покрытия разрешает три принятых методов ремонта:

• Применение цинконаполненных красок

• Покрытие с цинковым припоем

• Распыление литым (металлизирующим) цинком

Подкраску и выбранный метод ремонта стоит рассматривать индивидуально. Защита от коррозии должна всегда быть главным фактором, при определении использования и условия на основе других технических характеристик. Применение цинконаполненных красок часто ошибочно называют “холодным цинкованием”, и могут быть целесообразно применены для подкраски и ремонта, но так же, как и в случае применения каких-либо других красок, процедуры подготовки поверхности, изложенные в D6386, следует строго придерживаться для того, чтобы обеспечить лучшую производительность. Важно отметить, что ни один из трех методов ремонта не обеспечивает ту же самую защиту от коррозии как гальванизация горячим методом.

Вы все еще ищете правильный ответ? Спросите наших специалистов.

gorjachee-cinkovanie.ru

Горячий цинк (техническая статья) / ЦКИ

Самыми распространенными способами защиты стали от коррозии являются гальваническое цинкование и горячее цинкование. Цинк подвергается коррозии гораздо медленнее стали (примерно в 10-40 раз), он "жертвует" собой, чтобы защитить сталь, на которую он нанесен.

Независимо от метода оцинковки , цинк изнашивается одинаково под одним и тем же коррозионным воздействием. Таким образом долговечность крепежной детали определяется толщиной цинкового покрытия. При электрооцинковке толщина покрытия составляет в лучшем случае около 10 микрон, а обычно – около 5 мкм. При горячей оцинковке толщина слоя как минимум 40 мкм, обычно от 45 до 65 мкм.

Горячеоцинкованная обработка обеспечивает долговечную защиту от коррозии - в отличии от электрооцинковки, которая предназначена для использования в сухих условиях в закрытом помещении. При горячей оцинковки, в отличие от диффузирования и холодных методик, жидкий цинк равномерно заполняет все внутренние полости изделий самой сложной формы.

Коротко о технологии: детали обезжиривают, промывают, травят, повторно промывают, в барабане окунают в ванну (обычно керамическую) с расплавленным цинком температурой около 460° С. Вращением барабана обеспечивают поток цинковой массы относительно деталей для заполнения всех пор и микротрещин. Затем барабан вынимают из ванны и раскручивают для удаления излишков цинка центрифугированием. Однако на внутренней резьбе (на гайках) все же остаются излишки цинка, поэтому внутреннюю резьбу после цинкования протачивают. Отсутствие покрытия на внутренней резьбе не влияет на коррозионную устойчивость соединения, если гайка применяется с горячеоцинкованным болтом или шпилькой. Благодаря высокой анодности цинка по отношению к железу при температурах до 70°, цинк сам покрывает непокрытые и поврежденные участки детали со скоростью около 2 мм в год. В данном случае цинк с наружной резьбы болта, благодаря разности потенциалов цинка и железа в естественной влажной и кислой среде переносится на участки внутренней резьбы гайки, оставшиеся при проточке резьбы без покрытия.

Благодаря этому, горячая оцинковка хорошо подходит для подготовки изделий, предназначенных для ответственных целей, обладающих высокими антикоррозийными свойствами и продолжительным сроком эксплуатации. Примером использования горячеоцинкованного крепежа могут служить:

- стальные конструкции: торговые центры, стадионы, производственные здания

- конструкции башен и мачт (вышки мобильной связи, ЛЭП, теплоэлектроцентрали)

- мосты, автодорожные и железнодорожные конструкции

- сельскохозяйственные конструкции

Основной ассортимент горячеоцинкованного крепежа включает в себя:

- Болты DIN 931, DIN 933

- Гайки DIN 934

- Шайбы DIN 125, DIN 126, DIN 127, DIN 434, DIN 436, DIN 440, DIN 9021, DIN 7989

- Резьбовая шпилька DIN 975

- Шурупы DIN 571

Отдельная можно выделить крепёж для высоконагруженных, предварительно напряжённых (HV) резьбовых соединений стальных конструкций

- Болты с увеличенным размером под ключ DIN 6914 (EN14399-4) кл.пр. 10.9

- Гайки с увеличенным размером под ключ DIN 6915 (EN14399-4) кл.пр. 10

- Шайба усиленная DIN 6916 (EN14399-6)

Преимущества использования горячеоцинкованного крепежа:

Катодная защита

Благодаря высокой анодности цинка по отношению к железу при температурах до 70° С покрытие само себя восстанавливает на поврежденных участках, создавая при этом защиту от коррозии.

Возможность окрашивания

Серебристо-серая матовая поверхность горячеоцинкованного крепежа сочетается по своей окраске со стальными конструкциями. При желании горячеоцинкованный крепеж, благодаря шероховатой поверхности, хорошо окрашивается.

Хорошее соотношение цены и качества

Длительный срок службы горячеоцинкованного крепежа делает выгодным его использование. Применение нержавеющего крепежа в конструкциях из углеродистой стали нецелесообразно с экономической точки зрения.

Экологичность

Горячая оцинковка – экологически более чистый вариант обработки крепежа для окружающей среды. В отличие от электрооцинковки, в горячей оцинковке не применяются химические добавки. Горячеоцинкованное покрытие не содержит, к примеру, летучих органических соединений «VOC».

Не подвержен риску водородной хрупкости

В крепеже класса прочности 10.9 не рекомендуется использовать электрооцинковку из-за возможности появления водородной хрупкости. Чтобы предотвратить это явление, рекомендуется использовать горячеоцинкованный крепеж в случаях, когда требуется крепеж класса прочности 10.9 (HV).

Совместимость

Крепежные изделия, предназначенные для горячеоцинкованной обработки, изготавливаются специально уменьшенного диаметра с учетом последующего нанесения на них цинкового покрытия. Размеры и допуски обработанных изделий соответствуют необходимым стандартам.

www.cki-com.ru

Горячее цинкование (цинкование в расплаве цинка)

Северо-Западный государственный заочный технический университет.

РЕФЕРАТ

ТЕМА: Горячее цинкование (цинкование в расплаве цинка).

Составил: Подало А.Г.

2006 год

С о д е р ж а н и е :

1. ПОДГОТОВКА ПОВЕРХНОСТИ 2

1.1. Удаление жировых загрязнений, ржавчины и окалины 2

1.2. Флюсование 4

1.3. Особенности подготовки полосовой стали 5

1.3.1. Химическая подготовка 5

1.3.2. Термическая подготовка 6

2. ВЛИЯНИЕ ХИМИЧЕСКОГО СОСТАВА СТАЛИ,

ТЕМПЕРАТУРЫ И ПРОДОЛЖИТЕЛЬНОСТИ ЦИНКОВАНИЯ

НА ТОЛЩИНУ,СТРУКТУРУ И СВОЙСТВА ПОКРЫТИЯ 10

3. ВЛИЯНИЕ ХИМИЧЕСКОГО СОСТАВА РАСПЛАВА ЦИНКА

НА СВОЙСТВА ЦИНКОВЫХ ПОКРЫТИЙ 16

4. ОСНОВНЫЕ СПОСОБЫ ЦИНКОВАНИЯ ПОЛОСЫ 19

4.1.Способ «Армко-Сендзимир» 19

4.2. Способ «Юнайтед Стейтс Стил» 19

4.3.Способ «Кук-Нортман» 19

4.4.Способ «Селас» 19

5. ЦИНКОВАНИЕ ТРУБ И ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ 21

5.1. «Сухой» способ 21

5.2. «Свинцовый» способ 23

6. ДЕФЕКТЫ ПОВЕРХНОСТИ ОЦИНКОВАННЫХ ИЗДЕЛИИ 24

Список литературы 25

1. ПОДГОТОВКА ПОВЕРХНОСТИ

Цинкование стальных изделий погружением в расплавленный цинк состоит из подготовки их поверхности к цинкованию и самого процесса нанесения цинкового покрытия.

Подготовка поверхности включает операции удаления жировых и других загрязнений, окалины, ржавчины, нанесение слоя флюса.

Процесс цинкования заключается в погружении изделий в ванну с расплавленным цинком, выдержке в нем определенное время, извлечении изделий из расплава. Следует

отметить, что обычно на практике все эти операции выполняются непрерывно в едином технологическом потоке.

Подготовка поверхности является важным этапом при цинковании. Хорошо подготовленная поверхность гарантирует полное взаимодействие стали с расплавленным цинком и сцепление цинкового покрытия с металлом основы.

Опыт работы показывает, что значительная часть брака. При цинковании в расплаве вызывается некачественной предварительной обработкой их поверхности. Таким образом, подготовку поверхности стальных изделий перед цинкованием необходимо проводить тщательно, строго соблюдая последовательность технологических операций и их режим.

1.1. Удаление жировых загрязнений, ржавчины и окалины

Удаление жировых и других загрязнений с поверхности изделий из черных металлов (обезжиривание) можно производить путем химической или электрохимической обработки их в щелочных растворах, а также путем отжига, в процессе которого эти загрязнения сгорают (окисляются). В процессе обезжиривания, помимо жиров и масел, происходит удаление и других механических загрязнений (стружка, пыль и др.).

Для обезжиривания широко используют водные щелочные растворы, содержащие едкий натр, тринатрийфосфат и жидкое стекло. Для уменьшения силы сцепления масла с поверхностью изделия в обезжиривающие растворы вводят поверхностно-активные вещества — эмульгаторы. После обезжиривания изделия тщательно промывают, чтобы удалить с их поверхности остатки обезжиривающего раствора.

На поверхности стальных изделий могут возникать оксиды различного состава и строения. Это прежде всего зависит от состава стали, способа изготовления и последующей обработки изделий, условий их хранения и транспортировки.

Обычно горячему цинкованию подвергают изделия из углеродистых и низколегированных сталей. Поверхность таких изделий обычно покрыта ржавчиной и окалиной.

Ржавчина (условно можно выразить формулой Foe • Fe2 O3 • nh3O) образуется на стальных изделиях в кислородсодержащей среде в присутствии влаги при комнатной температуре. Вначале на поверхности стали во влажной

атмосфере образуется гидрат закиси железа Fe(OH)2 , который в дальнейшем окисляется кислородом. Вследствие губчатого строения и наличия многочисленных капилляров ржавчина затрудняет обезжиривание поверхности стали.

Окалина на стальных изделиях обычно образуется в процессе их изготовления (например, при горячей прокатке, прессовании) или последующей термической обработки. В отличие от ржавчины окалина образуется при повышенных температурах (400°С и выше).

Состав, строение, толщина, равномерность распределения окалины по поверхности изделия зависит от многих факторов (например, состава стали, температуры и продолжительности окисления, содержания кислорода в окружающей среде).

В основном окалина состоит из оксидов железа, близких по составу к FeO (вюстит), Fe3 O4 (магнетит), Fe2 O3 (гематит). Непосредственно на стали находится вюстит, затем располагаются магнетит и гематит. Вюстит имеет пористое строение и низкую прочность, магнетит и гематит, наоборот, обладают высокой прочностью и плотным строением. Следует отметить, что окалина с трехслойным строением образуется на стали при температуре выше 570 °С при избытке кислорода в атмосфере и достаточно быстром охлаждении до низких температур. В других случаях окалина состоит из двух или одного слоя. Чаще всего слои FeO—Fe3 O4 — Fe2 O3 взаимно проникают друг в друга.

Обычно на стали образуется многокомпонентная сложного состава окалина, которая является результатом окисления не только железа, но и присутствующих в стали различных примесей (Mn, Si, P, S, N1, Сг, Си и др.). Примеси в окалине находятся либо в виде металлических включений (например, Ni, Си), либо в виде оксидов.

Окалина на кремнистых сталях существенно отличается от окалины, образующейся на углеродистых и нержавеющих сталях. В процессе термической обработки кремнистых сталей в окислительных средах наряду с внешним окислением происходит процесс внутреннего окисления стали. В слое, в котором происходит внутреннее окисление, появляются вкрапления двуокиси кремния. Под этим слоем находится обезуглероженный слой чистого феррита.

Внешний слой окалины состоит из вюстита с вкраплениями магнетита. Таким образом, наличие в составе окалины кремнистых сталей большой доли чистого феррита и инертного кремнезема определяет особенности ее травления. При прокатке образуется, в основном, вюстит, который сравнительно легко растворяется в кислоте; при отжиге листов образуются гематит и магнетит — труднорастворимые при травлении. Следовательно, наилучшей сталью для цинкования является холоднокатаная. Следует отметить, что особенно разнообразная по толщине, структуре и составу окалина может возникать на трубах, что обусловлено условия-Ми их производства.

Удаление ржавчины и окалины можно производить химическим и механическим методами.

Химический метод (травление) получил широкое распространение при подготовке поверхности изделий перед горячим цинкованием. Обычно травлением удаляют ржавчину и окалину с поверхности листов, полосы, труб, проволоки и других стальных изделий при подготовке их к цинкованию. На практике для травления изделий из углеродистых и низколегированных сталей широко применяют 18— 22%-ные водные растворы серной кислоты или 20— 25 %-ные водные растворы соляной кислоты.

Сравнивая достоинства и недостатки травильных растворов на основе серной и соляной кислот, следует отметить, что при травлении в серной кислоте растворяется не более 15—20 % окалины, в соляной до 40—50%. Поверхность стали после травления в растворах соляной кислоты получается более гладкой, чем после травления в растворах серной кислоты. Травление в серной кислоте из-за «перетрава» поверхности стали нельзя проводить без ингибиторов (замедлителей) кислотной коррозии. В этой связи необходимо отметить что с появлением надежных ингибиторов кислотной коррозии (ПКУ, ХОСП-10, БА-6, И-1-В и др.) достаточно хорошее качество поверхности достигается как при травлении в солянокислых, так и при травлении в сернокислых растворах. Выбор типа травильного раствора обусловлен в основном технико-экономическими соображениями.

Перспективно применение травильных растворов, содержащих смеси серной и соляной кислот.

Очистку стальной поверхности от ржавчины и окалины можно производить и механическим методом. Наиболее широко применяют дробеструйный или дробеметный способы, которые обеспечивают качественную подготовку поверхности стальных изделий.

Следует отметить, что для участков цинкования небольшой мощности (например, участки судоремонтных заводов), производящих цинкование изделий различной конфигурации, целесообразно использование дробеструйной обработки. Это позволяет получать качественно очищенную достаточно шероховатую, реакционно активную поверхности на стальных изделиях сложной конфигурации.

После травления изделия промывают в воде для удаления с их поверхности остатков травильного раствора и солей железа. Количество железа на поверхности стальных изделий может достигать 3—3,2 r/м2 после сернокислотного и 2—2,5 г/м2 после солянокислого травления в зависимости от концентрации и вязкости травильного раствора. Поэтому промывку изделий после сернокислотного травления желательно проводить сначала в горячей (60 °С) воде, а затем — в холодной. Если необходимо смыть остатки травильного шлама, применяют промывку из брандспойта или струйное промывание водой под давлением более 4-105 Па.

Учитывая, что после травления в соляной кислоте на поверхности стали остается примерно в 1,5 раза меньше солей железа, а также, что железные соли соляной кислоты смываются с протравленной поверхности значительно лучше, чем соли серной кислоты, производят обработку изделий в водном растворе соляной кислоты (50 г/л) при 18— 20°С (например, при цинковании труб). Эту операцию называют декапированием или подтравливанием. При этом происходит переход сульфата железа в хлорид:

FeSO4 + 2HClFeCl2 f h3 SO4 .

Затем изделия промывают в холодной проточной воде.

mirznanii.com

Горячее цинкование Википедия

Горячее цинкование — покрытие металла (обычно железа или стали) слоем цинка для защиты от коррозии путём окунания изделия в ванну с расплавленным цинком при температуре около 460 °C. Под атмосферным воздействием чистый цинк (Zn) вступает в реакцию с кислородом (O2) и формирует оксид цинка (ZnO), с последующей реакцией с диоксидом углерода (CO2) и формированием карбоната цинка (ZnCO3), обычно серого матового, достаточно твёрдого материала, останавливающего дальнейшую коррозию материала.

Горячее цинкование считается одним из самых надёжных, экономичных и потому распространённых методов защиты железа и стали от коррозии.

Для металлоконструкций горячее цинкование является бесспорно самым распространённым видом покрытия.

Толщина цинкового слоя колеблется от 30 до 100 мкм, обычно — от 45 до 65 мкм.

По данным American Galvanizer Association горячее цинкование обеспечивает защиту от коррозии:

- В промышленной среде 65 лет

- В тропической среде: 70 лет

- В пригородной среде: 85 лет

- В загородной среде: 120 лет.

История

- В 1742 году французский химик и физик Поль Жак Малуэн (1701—1778) описал метод цинкования железа погружением в ванну с расплавленным цинком в докладе французской Королевской академии.

- В 1836 году французский химик Станислас Сорель (1803—1871) получил патент на данный метод цинкования железа, после очистки его сначала 9 % раствором серной кислоты (h3SO4) и затем флюсом — хлоридом аммония (Nh5Cl).

Фото

-

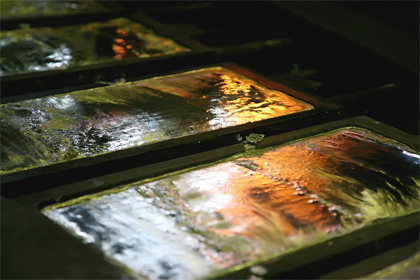

Ванна с расплавленным цинком для горячего цинкования

-

Горячеоцинкованная балка

-

Горячеоцинкованный гнутый уголок

-

Стальной прокат, готовый к горячей оцинковке

Горячее цинкование крепежных изделий

Процесс

Горячеоцинкованные болты, гайки и шайбыТехнология нанесения покрытия такова. После обезжиривания, промывки, травления и повторной промывки, детали в барабане окунают в ванну (обычно керамическую) с расплавленным цинком. Вращением барабана обеспечивают поток цинковой массы относительно деталей для заполнения всех пор и микротрещин. Затем барабан вынимают из ванны и раскручивают для удаления излишков цинка центрифугированием. Однако на внутренней резьбе (на гайках) все же остаются излишки цинка, поэтому внутреннюю резьбу после цинкования протачивают. Отсутствие покрытия на внутренней резьбе не влияет на коррозионную устойчивость соединения, если гайка применяется с горячеоцинкованным болтом или шпилькой. Благодаря высокой анодности цинка по отношению к железу при температурах до 70°, цинк сам покрывает непокрытые и повреждённые участки детали со скоростью около 2 мм в год. В данном случае цинк с наружной резьбы болта, благодаря разности потенциалов цинка и железа в естественной влажной и кислой среде переносится на участки внутренней резьбы гайки, оставшиеся при проточке резьбы без покрытия.

Достоинства

- Коррозионная устойчивость в 5-7 раз превышает электрооцинкованный крепёж и приближается к устойчивости нержавеющей стали.

- Покрытие само себя восстанавливает на повреждённых участках.

- Покрытие более устойчиво к сколам при ударах, чем аналогичные по коррозионной устойчивости полимерные лакокрасочные покрытия.

Главным функциональным достоинством горячеоцинкованного крепежа является экономия на эксплуатации сооружений, благодаря отсутствию необходимости их перекрашивать.

Недостатки

- Требует специальной высадки под толщину покрытия. Нельзя, из-за значительной толщины покрытия, просто купить болты без покрытия и оцинковать их горячим методом.

- Не все типоразмеры доступны (только от М8).

- Внешний вид — серый матовый.

- Из-за неравномерной толщины покрытия невозможно достичь высокой точности изделия.

- Гайки поставляются покрытыми транспортировочной смазкой (видно на фото — гайка блестит), для защиты от коррозии повреждённых проточкой участков внутренней резьбы.

Сравнительный анализ

коррозия электро- и горячеоцинкованных болтов, 5 суток в р-рах NaCl, HCl и в воде Крепеж с покрытием Дельта (Дакромет)Горячее цинкование (Г/Ц) является вторым по распространённости после электролитического.

- Электролитическое цинкование (здесь- ЭЦ, или электроцинкование, также — гальваническое цинкование, англ. zinc electroplating, zinc plating, фр. zingage electrolytique, нем. elektrolytische Verzinkung)- самое распространённое для крепежных изделий покрытие. Главные достоинства — низкая цена и привлекательный внешний вид (обычно глянцевый серебристый, голубоватый либо жёлтый, бывает и матовый). Возможно ЭЦ деталей с пластиковыми элементами, например самоконтрящихся гаек. Главные недостатки — недостаточная коррозионная устойчивость делает это покрытие скорее транспортировочно-декоративным. Предназначено для деталей, используемых в сухих помещениях. Подвергает покрываемые детали водородному охрупчиванию, поэтому применимо для деталей класса прочности до 10.9.

- Дельта (Дакромет) — ближайшее к горячему цинкованию по цене, коррозионной устойчивости и внешнему виду покрытие, третье по распространённости покрытие для крепежных изделий. Главное достоинство — малая толщина (до 10 мкм) позволяет получить высокую точность детали, поэтому это покрытие получило широкое распространение в автомобильной промышленности. Позволяет покрывать детали любого класса прочности. Более привлекательный, чем у Г/О внешний вид — поверхность также матовая, но более ровная, без наплывов и бугорков; кроме того, возможны разные оттенки — от светло-серого (серебристого) до чёрного. Препятствует водородному охрупчиванию. Возможно покрытие деталей с пластиковыми элементами, например, самоконтрящихся гаек. Недостаток — покрытие легче, чем Г/О скалывается и неспособно самовосстанавливаться на повреждённых участках. Поэтому, например, на днищах автомобилей часто применяют Г/О крепёж.

- Термодиффузионное цинкование (ТДЦ, англ. sherardising, фр. cherardisation, нем. sherardisieren) примерно в два раза дороже, чем Г/Ц и Дельта (Дакромет), поэтому значительно менее распространено. Требует специальной высадки под толщину покрытия. Технология ТДЦ позволяет наносить цинковое покрытие любой толщины, в зависимости от требований. Но для получения удовлетворительной коррозионной устойчивости требуется толщина покрытия, не позволяющая нанесение на стандартно высаженные болты, из-за значительной толщины (от 40 мкм). Невозможно термодиффузионное цинкование деталей с пластиковыми элементами, например, самоконтрящихся гаек. Температура процесса 290—450 °C позволяет покрывать детали класса прочности до 10.9 — то есть, так же, как и Г/О.

- Газотермическое напыление — позволяет качественно наносить цинковое покрытие толщиной 200+ мкм на внешние поверхности крупногабаритных деталей непосредственно на месте монтажа, но неприменимо для крепежа, резьб, внутренних поверхностей диаметром менее 500 мм из-за технологических ограничений.

См. также

Примечания

Литература

wikiredia.ru