Электронно-лучевая сварка – особенности технологии. Электронно лучевая сварка

Электронно-лучевая сварка — технология

Май 22, 2017

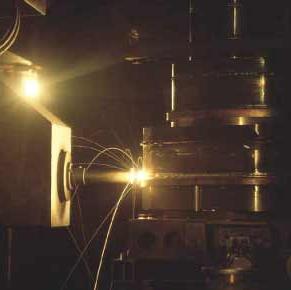

Источником энергии при этом способе сварки является не традиционная дуга, а поток электронов с высокой энергией из электронно-лучевой пушки. Для того чтобы поток электронов не терял энергию при столкновении с атомами воздушной среды, создают вакуум в пространстве проведения сварочных работ. Эта электронно-лучевая сварка обеспечивает выход энергии с разогревом непосредственно в месте соединения металлов без потерь в прослойке воздуха, а также гарантирует отсутствие окисления поверхности, свариваемых заготовок. Об этом методе сварки расскажем более подробно.

Метод ЭЛС и область его применения

Этот метод позволяет воздействовать на соединяемые металлы пучком электронов с высокой энергетикой, которые вызывают в вакууме расплав металла или сплава с последующим свариванием заготовок. Один проход позволяет соединить детали от 0,1 мм до 400 мм независимо от химического состава, свариваемых металлов.

Существуют два компонента, которые обеспечивают бесперебойный процесс электроннолучевой сварки металлов и сплавов, и основным из них является энергетическая составляющая. Формирует пучок электронов раскалённый катод, а электроны ускоряются напряжением до 200 кВ до 0,5 скорости света, что вызывает расплавление зоны сварочного шва. Плотность энергетического выброса при столкновении с материалом деталей значительно превышает энергетику сварочной дуги. Вторая составляющая сварки является электромеханическим комплексом, обеспечивающим перемещение луча и деталей относительно друг друга, угловое отклонение потока электронов и гарантирующим наличие вакуума в зоне сварки.

Электронно-лучевой тип сварки используется в заводских условиях в вакуумной среде и применяется для соединения следующих материалов и сплавов:

- сплавов на основе титана;

- бериллиевых сплавов;

- сплавов алюминия;

- молибдена, циркония, тантала и ниобия;

- высокопрочных легированных сплавов.

Такое сварочное оборудование позволяет применять результаты работы в ракетостроении, атомной энергетике и освоении космоса.

Важно понимать, что технические условия процесса, делают метод весьма затратным и высокотехнологичным, что исключает его применение в домашних или бытовых условиях.

Достоинства и недостатки ЭЛТ сварки

Сварка электронно-лучевым методом применяется в различных отраслях промышленности, поскольку позволяет вести работу в труднодоступных местах с заготовками различной толщины. При этом не происходит коробления заготовок по причине импульсного характера воздействия пучка электронов на металл, а также тонкой фокусировки в месте сварки.

Разогрев происходит на участке в доли миллиметра и имеет весьма значительную глубину проваривания, соединяемых деталей. Высокоточная регулировка позволяет сваривать заготовки как небольшой (0,01 мм), так и весьма значительной толщины, в зависимости от мощности потока электронов.

Таким образом, лучевая сварка обладает следующими преимуществами:

- производительность, экономичность и высокий уровень автоматизации процесса работ;

- регулируемая мощность позволяет сваривать детали различной толщины в труднодоступных для дуговой сварки местах;

- регулируемое соотношение ширины шва, к глубине провара достигающее величины 1:50;

- отсутствие загрязнения и окисления зоны шва, поскольку процесс происходит в вакууме;

- узкий шов с большой глубиной провара позволяет получить высокое качество и прочность соединения;

- импульсный характер воздействия пучка электронов позволяет избежать деформаций свариваемых деталей;

- метод может использоваться для термообработки, напыления, перфорации и резки материалов;

- ЭЛС используется для сварки легкоплавких металлов и сплавов, благодаря импульсному воздействию и малой ширине шва.

К недостаткам метода относятся высокая стоимость аппаратуры, конечные размеры заготовок в связи с размерами вакуумных камер и точная подгонка деталей перед сваркой.

Важно учитывать, что при высоких значениях ускоряющего напряжения (более 60 кВ) возникает рентгеновское излучение, от которого необходима дополнительная защита.

Оборудование и технология метода ЭЛС

Существует несколько видов оборудования для электронно-лучевой сварки, которые характеризуются мощностью пучка, величиной ускоряющего напряжения и, как следствие, толщиной свариваемых деталей. Большое значение имеет размер камеры и степень создания вакуума в её пределах, поскольку при низком уровне откачки насосами воздуха происходит значительное рассеивание пучка электронов.

В схему оборудования для электронно-лучевой сварки входят следующие элементы:

- блок питания установки;

- вакуумная камера со шлюзами и насосами, обеспечивающими скоростную откачку воздуха;

- блок управления пушки;

- катод с управляющими электродами и юстировочными катушками;

- анод и расположенные за ним фокусирующие катушки;

- отклоняющие катушки;

- координатный стол для точного позиционирования свариваемых заготовок.

Важно обеспечивать при работе минимальный зазор между деталями и чистоту поверхности от всевозможных загрязнений.

Наиболее эффективным технологическим способом является полное проплавление соединяемого стыка, которое сводит к минимуму возникновение дефектов шва. Также используют способ развёртки пучка электронов с различной амплитудой и частотной регулировкой, что позволяет улучшить качество, уменьшить перегрев деталей и сформировать стабильный шов с учётом свойств конкретного металла.

Заготовки большой толщины могут свариваться наклонным пучком электронов с углом отклонения от 4о до 7о. Этот способ подразумевает двустороннюю, либо многопроходную сварку.

Подводим итог

Мы рассказали о лучевой сварке потоком электронов трудно свариваемых или тугоплавких металлов и сплавов с различными физическими свойствами. Этот промышленный метод используется при производстве высокотехнологичного оборудования различного назначения, а обеспечиваемые качество и точность, существенно отличают его от дуговой сварки.

electrod.biz

Электронно-лучевая сварка - сущность, типы, преимущества

Электронно-лучевая сварка

Электронно-лучевая сварка (или просто лучевая, ЭЛС.) является одним из быстро развивающихся способов соединения различных тугоплавких металлов, разнородных, химически активных, качественных сталей, сплавов высокой прочности на основе титана и алюминия.

Лучевая сварка — процесс, основанный на использовании тепла, выделяемого во время торможения остросфокусированного пучка заряженных частиц, ускоренных до высоких энергий. Широкое применение этот источник нагрева приобрел лишь с развитием вакуумной техники и электронной оптики, только после этого он стал применяться в металлургической технике.

Стимулом для поиска нового способа соединения послужили сложности с трудносвариваемыми металлами: молибден, тантал, цирконий, ниобий и вольфрам отличаются высокой температурой плавления и химической активностью, что требовало использования источников тепла большой концентрации и большой защищенности зоны сварки.

Сущность процесса ЭЛС

Основным компонентом является электронный луч, который создается особым прибором — электронной пушкой.

Как видно из рисунка ниже, пушка имеет катод (2), который размещен внутри прикатодного электрода (3). На определенном расстоянии от катода располагается ускоряющий электрод с отверстием — анод (4). Пушка питается электрической энергией от высоковольтного источника постоянного тока (5).

Чтобы увеличить плотность энергии в электронном луче после выхода из первого анода электроны концентрируются магнитным полем в магнитной линзе (6), Летящие электроны, сфокусированные в плотный пучок, ударяются на большой скорости о малую площадку на изделии (1). На данном этапе кинетическая энергия электронов вследствие их торможения превращается в теплоту, таким образом нагревая металл до высоких температур.

Для перемещения электронного луча по изделию на пути движения электронов размещают магнитную отклоняющую систему (7), которая позволяет установить луч строго по линии сварки.

Для того, чтобы снизить потерю кинетической энергии электронов вследствие соударения с молекулами газов воздуха, а также для химической и тепловой защиты катода в пушке создается вакуум около 10-4 — 10-6 мм рт.ст. Столь высокая концентрация энергии луча (до 109 Вт/см2) при минимальной площади места нагрева (до 10-7 см2) ведет к уменьшению термических деформаций в ходе сварки и формированию шва с кинжальной формой проплавления.

Технический вакуум при ЭЛС выполняет несколько функций:

- снижает потерю кинетической энергии электронов, позволяя частицам достигать поверхности изделия почти не соприкасаясь с молекулами воздуха;

- предотвращает дуговой разряд между анодом и катодом, обеспечивает химическую защиту катода;

- защищает расплавленный металл от взаимодействия с окружающей атмосферой более эффективно, чем защитный газ, флюс;

- способствует улучшению дегазации сварочной ванны и удалению оксидных пленок, что сказывается на качестве соединения.

Техника ЭЛС

Из рисунка ниже видно, какую форму имеет проплавление по технике лучевой сварки. Плавка металла лучом (1) происходит по передней стенке углубления (2) — кратера, — а расплавляемый металл сдвигается по боковым стенкам к задней стенке (4), где он кристаллизуется (3).

Возможна сварка непрерывным лучом, однако при работе с легкоиспаряющимися металлами (например, магний, алюминий) уменьшается эффективность электронного потока, как и количество выделяющейся теплоты ввиду потери энергии при ионизации паров металлов. Здесь рекомендуется проводить сварочные работы импульсным электронным лучом с частотой импульсов 100-500 Гц и с большой плотностью энергии. Данная манипуляция ведет к повышению глубины конуса проплавления. Таким способом возможно сваривать очень тонкие металлические листы. В случае, если происходит образование подрезов, их можно удалить сваркой расфокусированным либо колеблющимся лучом.

Параметры режима лучевой сварки и типы сварных соединений

Основные параметры режима ЭЛС включают:

- степень вакуумизации;

- силу тока в луче;

- скорость движения луча по поверхности изделия;

- ускоряющее напряжение;

- точность фокусировки луча;

- продолжительность импульсов и пауз.

Режимы электронно-лучевой сварки отражены в таблице ниже:

| Металл | Толщина, мм | Режим сварки | Ширина шва, мм | ||

| ускоряющее напряжение, кВ | сила тока луча, мА | скорость сварки, м/ч | |||

| Вольфрам | 0,5 | 18-20 | 40-50 | 60 | 1,0 |

| 1,0 | 20-22 | 75-80 | 50 | 1,5 | |

| Тантал | 1,0 | 20-22 | 50 | 50 | 1,5 |

| Сталь вида 18-8 | 1,5 | 18-20 | 50-60 | 60-70 | 2,0 |

| 20,0 | 20-22 | 270 | 50 | 7,0 | |

| 35,0 | 20-22 | 500 | 20 | — | |

| Молибден + вольфрам | 0,5 + 0,5 | 18-20 | 45-50 | 35-50 | 1,0 |

Для передвижения электронного луча по изделию необходимо перемещать само изделие или луч при помощи отклоняющей системы. Эта система позволяет осуществлять колебания луча как вдоль, так и поперек шва, а также по более сложной траектории.

До начала сварки требуется соблюдение точной сборки деталей и точное направление луча по оси стыка. Так, при толщине металла до 5 мм зазор составляет не более 0,07 мм, при толщине до 20 мм — до 0,1 мм с отклонением луча не более 0,2-0,3 мм. Для увеличенных зазорах (с целью предупреждения подрезов) понадобится дополнительный металл в виде присадочной проволоки либо технологических буртиков. Изменяя размер зазора и количество добавленного металла, можно довести долю присадочного металла по шву до 50%.

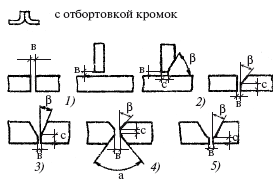

Основные типы сварных соединений

Рассмотрим основные типы сварных соединений, которые рекомендуются для электронно-лучевой сварки. Рисунок ниже демонстрирует следующие виды:

- а) — стыковое;

- б) — замковое;

- в) — стыковое с деталями разной толщины;

- г) — угловое;

- д), е) — стыковое при сварке шестерен;

- ж) — стыковое с отбортовкой кромок.

Особенности сварки лучевого типа

Процесс лучевой сварки характеризуют две особенности:

- процесс сварки реализуется в вакуумной среде, что гарантирует получение максимально чистой поверхности и дегазацию расплавленного металла;

- нагрев происходит до очень высоких температур, таким образом металл быстро плавится, а шов в результате обработки получается мелкозернистый и минимальной ширины.

Данные особенности позволяют работать со сплавами, чувствительными к интенсивному нагреву. Электронно-лучевой сваркой изготовляют детали из алюминиевых и титановых сплавов, высоколегированных сталей. Металлы и сплавы подвергаются сварке в однородных и разнородных комбинациях, разными по толщине и температуре плавления. Минимальная толщина свариваемых заготовок — 0,02 мм, а максимальная – до 100 мм.

Достоинства и недостатки электронно-лучевой сварки

Сварка электронным лучом имеет ряд весомых преимуществ, среди которых:

— Малое количество вводимой теплоты. В большинстве случаев для получения одинаковой глубины проплавления при сварке данного типа потребуется теплоты в 5 раз меньше, чем при дуговом виде, что значительно снижает коробление изделий;

— Возможность сварки керамики и тугоплавких металлов (тантала, вольфрама), керамики и т. д. С четкой фокусировкой луча становится возможным нагреть поверхность диаметром менее миллиметра. Это в свою очередь позволяет единовременно приваривать металлы толщиной от десятых долей миллиметра;

— Высокое качество сварных соединений химически активных металлов и сплавов: молибдена, титана, ниобия, циркония. Как правило, во многих случаях происходит дегазация металла шва и одновременно повышение его пластических характеристик. ЭЛС также незаменима при соединении низкоуглеродистых, коррозионно-стойких, медных, никелевых сталей, алюминиевых сплавов.

Но несмотря на большее количество достоинств, ЭЛС имеет и минусы.

Недостатки электронно-лучевой сварки

— Время затрата при создании вакуума в рабочей камере после загрузки изделий;

— Возможность образования несплавлений, полых отверстий в корне шва при сваривании металлов с большой теплопроводностью, а также швах с большим отношением глубины к ширине.

Применение ЭЛС оправдано, когда нужно проводить работы в труднодоступных и неудобных местах. Сварка данной разновидности универсальна и экономична. Универсальность этой сварки выражена тем, что посредством нее соединяют изделия как с любой разделкой кромки, так и без разделки. Экономичность же заключается в сравнительно малом потреблении электричества.

Сегодня на отечественных предприятиях применяется электронно-лучевое оборудование с пушками прямого и косвенного накала катодов и собственного производства, и от иных российских и зарубежных фирм. В установках с внутрикамерным расположением лучевых пушек есть возможность сварки соединений горизонтальным либо наклонным лучом по сложным траекториям движения. Точная механика в сочетании с компьютерными технологиями и системами управления устраняют зависимость качества итоговых соединений от человеческого фактора, то есть присутствие оператора-сварщика практически исключается, так как процесс происходит почти автоматизировано. Сварочное оборудование несложно в эксплуатации и его обслуживание не подразумевает затрат трудовых ресурсов. Запрограммировав установку, нужно лишь следить за тем, как луч наводится в нужное место и следует вдоль стыка. От рабочего персонала потребуется только изменять мощность луча и регулировать фокусировку на конкретном отрезке траектории стыка.

В целом, электронно-лучевая сварка – это рациональное и перспективное направление в развитии современных технологий сварки!

Похожие статьиgoodsvarka.ru

Электронно-лучевая сварка:область применения, технология и режимы

Для узкоспециализированных отраслей промышленности, где используются высокоактивные металлы, часто применяются нестандартные технологии. Это обусловлено тем, что обыкновенными методами очень сложно добиться поставленных результатов требуемого качества. Электронно-лучевая сварка является методом соединения металлических изделий, в котором в качестве основного источника энергии для расплавления и достижения нужной температуры выступает кинетическая энергия электронов. Она появляется в пучке, который выпускается соответствующей установкой, в качестве которой выступает электронная пушка. Также тут нужно обеспечивать защиту при помощи изоляции от внешних факторов путем их устранения, а не замещения, как это происходит в других методиках.

Электронно лучевая сварка

Данная методика далеко не так широко распространена, как остальные. Здесь множество сложностей в использовании самого оборудования, обслуживания и так далее. Тем не менее, это относительно безопасный и экологически чистый метод, почти не подвергающий опасности здоровье сварщика. Данная техника выпускается на протяжении более полувека.

Область применения

Основной сферой применения является сварка тугоплавких металлов, которые применяются в авиационной и космической отраслях. Благодаря своей тонкости работы установки электроннолучевой сварки находят применение в приборостроении. Также ведется работа с активными металлами, сложно переносящими контакт с газами и прочими элементами. Если требуется сварить шов, в котором нужна большая глубина проплавления, то следует использовать именно такой способ.

Крупные металлоконструкции, в которых металл обладает высокими качествами износостойкости и трудно поддается температурной обработке, может быть легко сварен таким методом. Электронно-лучевая сварка справляется со многими сложными работами. Для нее практически нет проблемных металлов, так что все сложные варианты сварки проводятся с ее помощью.

Преимущества

Технология электронно-лучевой сварки обладает рядом существенных преимуществ, если сравнивать ее с другими методиками соединения металла. Среди основных плюсов стоит отметить:

- Здесь очень высокий коэффициент полезного действия, что позволяет тратить в 10, а то и в 15 раз меньше энергии, чем это требуется для ручной электродуговой сварки;

- Благодаря высокой концентрации энергии, здесь можно всего за один проход сварить металл толщиной до 20 см, тогда как при использовании других методов потребовалась бы многослойная сварка;

- Это весьма безопасный способ применения сварки, который не подвергает жизнь человека сильно большой опасности;

- Здесь отсутствует процесс насыщения расплавленного металла сварочными газами, а также теми, которые находятся в атмосфере.

Недостатки

Несмотря на ряд явных преимуществ, которые существенно выделяют методику среди остальных, здесь есть и свои недостатки:

- Процесс в рабочей камере невозможен без создания вакуума вокруг места сварки;

- В корне шва могут образовываться полости и не провары, который приводят к ухудшению эксплуатационных характеристик;

- Оборудование обладает высокой стоимостью и для многих сфер является недоступным;

- Настройка происходит очень долго, так что далеко не всегда удобно создавать швы таким способом.

Режимы

Для проведения качественного процесса сваривания, следует учитывать все особенности настроек, а также металла, с которым ведется работа. К основным параметрам, которые определяют режим, относятся:

- Ускоряющее напряжение;

- Величина тока в выпускаемом луче;

- Скорость передвижения пучка по поверхности свариваемой заготовки;

- Точность фокусирования луча;

- Продолжительность пауз и импульсов;

- Степень вакуумизации.

Сами режимы для каждого типа свариваемого металла выглядят следующим образом:

Вид металла | Толщина заготовки, мм | Режим сваривания | Ширина шва, мм | ||

| Напряжение ускоряющее, кВ | Величина тока на луче, мА | Скорость сварки, м/ч | |||

| Вольфрам | 0,5 | 19 | 45 | 60 | 1 |

1 | 21 | 77 | 50 | 1,5 | |

| Тантал | 1 | 2 | 50 | 50 | 1,5 |

| Сталь марки 18-8 | 1,5 | 19 | 55 | 65 | 2 |

20 | 21 | 270 | 50 | 7 | |

35 | 21 | 500 | 20 | — | |

| Сплав молибдена и вольфрам | 0,5 + 0,5 | 19 | 47 | 44 | 1 |

Технология

Электронно-лучевая сварка осуществляется при помощи пучка электрона, который распространяется в вакуумной камере.

«Важно!

Какими размерами должна обладать камера, зависит от того, какие габариты у свариваемой детали.»

Минимальный размер составляет от 10 квадратных сантиметров, а максимальный может превышать несколько сотен кубических метров. Образование зоны проплавления, а также само расплавление металла в определенном месте осуществляется при помощи давления потока, которое получается в электронно-лучевой пушке. Когда данный поток под давлением воздействует на поверхность, то выделяется кинетическая энергия, поглощаемая металлом, что приводит к повышению его температуры. Со временем это расплавляет конкретный участок.

Данный процесс сопровождается реактивным давлением испаряющегося металла, излучением, а также выделением тепловых и вторичных электронов. Сварка производится при помощи импульсного или непрерывного луча. Если применяются импульсные лучи, у которых наблюдается более высокая плотность излучаемой энергии, а также повышенная частота, достигающая до 500 Гц, то их применяют для сваривания легко испаряющихся металлов. К ним можно отнести алюминий и магний. Данная технология позволяет максимально увеличить глубину проплавляемого металла, но при необходимости, таким методом можно сварить и тонкие листы. В камере, где производится сварка, давление понижается до 1-10 Па, так что газы воздуха практически ни как не влияют на качество соединения.

Схема электронно-лучевой сварки

Используемое оборудование

Одной из главных особенностей, которым обеспечивается электронно-лучевая сварка, является принцип действия ее оборудования. Для этого используются специально разработанные установки. Среди всех вариантов используемого оборудования можно выделить специализированные и универсальные установки, которые работают с давлением от 1 до 10 Па. Также встречаются установки промежуточного вакуума, давление в которых достигает до 10 Па. Также может проводиться сварка в защитном газе, но тогда в камере давление значительно выше и составляет чуть более 100 Па.

Помимо этого можно выделить различные типы по конструкции. Это могут быть камерные установки, которые устанавливаются внутри какой-либо камеры, где есть возможность выкачивать воздух. Также есть установки с локальным вакуумированием, которые создают герметичную зону с вакуумом в месте непосредственного сваривания, а не во всем пространстве вокруг.

Пример оборудования для электронно-лучевой сварки

Практически все установки содержат в своем составе такие конструкционные элементы как:

- Блок питания;

- Электронная пушка.

Заключение

На данный момент электронно-лучевая сварка является современным высокотехнологичным способом соединения металла. Несмотря на свою сложность и дороговизну, он обеспечивает высокое качество и достаточную глубину проварки, что недостижимо для других способов. Это и обуславливает узость его применения.

svarkaipayka.ru

Электронно-лучевая сварка

Образование локализованного расплава на стыке двух материалов или деталей с последующим его затвердеванием и образованием неразъемного соединения является основой электронно-лучевой сварки. Этот вид сварки в вакууме отличается рядом преимуществ: чистотой процесса, безынерционностью управления сварочным лучом, точным дозированием энергии при использовании импульсного режима, совмещением рабочего процесса и контроля, возможностью программируемого движения луча, выполнением в одной рабочей камере и нагрева, и сварки, и размерной обработки. Это единственный вид сварки, позволяющей осуществить практически все виды сварных швов, при этом в изделиях меньше проявляются термические напряжения и коробление. Глубина швов может значительно превосходить их ширину, составляющую в ряде случаев единицы микрометров. Однако проведение высококачественной электронно-лучевой сварки требует точной подгонки кромок деталей свариваемого изделия.

Сварочный процесс можно вести при низком ускоряющем напряжении (до 30 кВ), среднем (до 60— 80 кВ) и высоком (до 200 кВ). Электронный пучок на поверхности стыка материалов фокусируют в пятно диаметром от 0,1 мм до нескольких миллиметров, что при мощности сварочных пушек 1 - 100 кВт позволяет достигать плотностей мощности q =105 - 107 Вт/см2.

Изменяя параметры процесса, можно получать различные соотношения глубины h проплавления к ширине d шва. По значению этого соотношения различают следующие режимы сварки: мягкий (h<<d), переходный (h d), жесткий (h>d), с «кинжальным» проплавлением (h>>d). Глубокое проплавление достигается при относительно малом вводе тепловой мощности в материал.

Простота управления параметрами пучка во времени и пространстве позволяет реализовать как непрерывную, так и импульсную обработку; выполнять швы сложной конфигурации. Выбор режима сварки зависит от теплофизических свойств материалов, конструкции сварного соединения и требуемой геометрии зоны проплавления.

Для формирования шва сфокусированный электронный пучок должен перемещаться вдоль линии соединения с определенной скоростью v. При непрерывном процессе сварки чаще всего соблюдают соотношение h/d=1. Глубина проплавления при низких и средних ускоряющих напряжениях зависит от мощности пучка. Если пренебречь рассеянием электронов в парах материала, то сила тока луча и ускоряющее напряжение примерно одинаково влияют на глубину проплавления. При высоких ускоряющих напряжениях значительная часть мощности расходуется на ионизацию паров в области кратера проплавления.

При прохождении пучка к свариваемым материалам электроны соударяются с молекулами остаточных газов и паров материала и рассеиваются. Значительное расширение луча наблюдается уже при давлении 1 - 10 Па. Поэтому в сварочных камерах поддерживают вакуум р < 10-2 Па.

Однако при ускоряющих напряжениях более 125 кВ и расстоянии от выходного отверстия пушки до детали в несколько миллиметров можно выполнять сварку с отношением h/d = l - 5 даже при атмосферном давлении. Установлено, что при токе пучка, выходящего в атмосферу, порядка 30 мА плотность газа в области потока электронов снижается в 8 раз - в результате возможно подведение к поверхности материала потока электронов с достаточной для сварки плотностью.

Одной из проблем сварки является требование ограничения степени закалки и предотвращения появления закалочных трещин. Для этого необходимо снизить скорость нагрева (dT/dt), например, предварительно подогревая области, прилегающие к будущему шву, до температуры 150 - 400°С. Подогрев можно проводить расфокусированным электронным потоком, сканируя им вдоль и поперек шва и создавая тепловые поля с необходимыми характеристиками. При этом используют пилообразную, меандровую, круговую или синусоидальную развертку.

Для полного или частичного восстановления свойств исходного материала в зоне шва в качестве заключительной операции проводят термический отжиг, технологически осуществляемый, как и предварительный подогрев. Однако по сравнению с исходным материалом зона шва может быть обеднена летучими компонентами и первоначальные свойства материала целиком восстановить не удается.

Выполнение сварных швов со сложными траекториями требует использования специальных поворотных столов, позволяющих перемещать детали в разных направлениях с определенными скоростями.

Для высокой производительности в устройствах электроннолучевой сварки применяют входные и выходные шлюзовые камеры, транспортеры для загрузки и выгрузки изделий из вакуумной камеры. Управление всеми этими узлами, особенно в серийном производстве, целесообразно осуществлять с помощью управляющей вычислительной машины.

Особый интерес представляет проведение сварки с глубоким так называемым «кинжальным» проплавлением, когда можно достичь отношения h/d = 40. Этот режим характеризуется большими ускоряющими напряжениями и плотностями мощности q>107-108 Вт/см2. Так как глубина проникновения электронов в материал пропорциональна U2уск, то основное выделение энергии происходит под поверхностным слоем. Перегрев в глубине материала не компенсируется отводом теплоты за счет теплопроводности. Поэтому возникает пароплазменный канал с высоким давлением пара. Давление пара определяется температурой и может достигать значений от нескольких сотен до тысяч паскалей в зависимости от вида материала.

В режиме «кинжального» проплавления ширина швов d уменьшается пропорционально величине .Если приближенно считать сечение канала постоянным, то изменение глубины h плавления при изменении ускоряющего напряжения можно рассчитать по формуле

, (12.22)

откуда

. (12.23)

В некоторых технологических процессах весьма существенным может оказаться тепловое воздействие на области, примыкающие к «кинжальному» каналу. В этих граничных областях возникают высокие градиенты температуры, а тепловая волна имеет малую протяженность. С целью снижения температуры нагрева прилегающих областей целесообразно использовать импульсные режимы обработки.

При скважности импульсов G 0,l наблюдается слабое образование жидкой фазы и процесс проплавления может перейти в процесс образования отверстия. Изменяя скважность в пределах G = 0,25 - 1, можно регулировать количество жидкой фазы и изменять температурное поле в прилегающих ко шву областях.

Сварочные электронно-лучевые установки подразделяются на три основных класса.

К первому из них относятся универсальные устройства с многопозиционными сменными механизмами и сравнительно небольшими вакуумными камерами (длина до 2 м, диаметр до 1 м). Камеры откачиваются достаточно высокими по скорости откачки вакуумными агрегатами. Механизмы установок позволяют вести сварку различных деталей плоской и коробчатой формы. Мощность пучка — единицы киловатт при ускоряющих напряжениях 25 кВ и токе луча до 500 мА.

Некоторые из установок снабжены механизмом для автоматической подачи присадочной проволоки под электронный луч при формировании кольцевых и продольных швов. С помощью копировального устройства имеется возможность сварки криволинейных изделий по сложному контуру в горизонтальной плоскости. Основной недостаток установок первого класса — невысокая производительность процесса: лишь незначительная часть времени отводится на сварочный цикл, а основная его доля расходуется на загрузку, откачку, остывание и выгрузку готовых изделий.

Наиболее подходящими для сварки изделий большими партиями являются установки второго класса с непрерывным процессом загрузки, сварки и выгрузки изделий с использованием загрузочных вакуумных шлюзовых камер, бункеров, секционированных вакуумных камер, транспортирующих элементов. Сварку в таких установках можно проводить практически с той же производительностью, что и на воздухе.

К третьему классу относятся электронно-лучевые установки для сварки изделий больших габаритов. Внутрикамерные механизмы этих установок обеспечивают точное расположение изделия и его равномерное вращение; предусмотрена автоматизация загрузочно-разгрузочных операций. Для повышения производительности на вакуумной камере монтируется несколько пушек, что обеспечивает возможность за один цикл откачки проваривать несколько кольцевых швов.

studfiles.net

Электронно-лучевая сварка – особенности технологии

В наш высокотехнологичный век все большее распространение получают тугоплавкие, жаропрочные, антикоррозийные и радиационностойкие материалы, для сваривания которых требуются особые методики. Такие как электронно-лучевая сварка, при которой температура активной рабочей зоны достигает в тысячу раз большего показателя, чем при традиционных способах. Сверхвысокие температуры при этом виде сварочных работ достигаются благодаря фотонам или электронам, движущимся в вакуумной камере со скоростью около 165 000 км/сек. При бомбардировке металла на такой невероятной скорости кинетическая энергия элементарных частиц преобразовывается в теплоту, которая и плавит металл.

Электронно-лучевая сварка осуществляется в специальной камере, из которой предварительно откачан воздух. Безвоздушное пространство создается для того, чтобы электроны не расходовали свою энергию на ионизацию газовой смеси и для получения идеальных швов металла без посторонних вкраплений. Электронно-лучевая установка, как называется эта вакуумная камера, оснащена специальной магнитной линзой, предназначенной для формирования направленного потока электронов, и эффективного управления им. Также для подачи свариваемых деталей в ней наличествует загрузочный люк.

Электронно-лучевая сварка производится переменным током низкого напряжения. Он протекает через специальный фокусирующий элемент (линзу), где расположены катод с анодом, и, таким образом, создается электронный поток с заданными характеристиками. В маломощных установках в качестве катода используется спираль из вольфрама или тантала. А если технологический процесс и индивидуальные свойства свариваемых материалов требуют большей мощности, тогда уже применяются катоды, изготовленные из металлокерамики или гексаборида лантана, обладающих повышенной способностью к излучению свободных электронов.

В зависимости от конструкционных особенностей установки, электронно-лучевая сварка может производиться путем перемещения свариваемого материала перпендикулярно неподвижному лучу или наоборот луч может перемещаться относительно зафиксированной детали. Также конструкция некоторых установок предусматривает наличие специальных отклоняющих устройств, что дает более широкие возможности для получения фигурных швов.

Данный вид сварки широко применяется при сваривании высокопрочных легированных сталей и сплавов на титановой основе, а также таких металлов, как молибден, тантал, ниобий, вольфрам, цирконий, бериллий. При точной обработке и сварке различных микродеталей. Она используется в таких отраслях, как ракетостроение, ядерная энергетика, точное приборостроение, микроэлектроника и многих других.

Наряду с электронно-лучевой технологией широко распространена и лазерная сварка. Оборудование для этого типа сварки – оптический лазерный генератор, который является ультрасовременным источником когерентного излучения. Принципиальное отличие лазерной сварки от электронно-лучевого метода заключается в том, что для нее не требуются вакуумные камеры. Процесс сваривания при помощи лазерной технологии производится в воздушной среде или в условиях насыщения камеры специальными защитными газами – углекислотой, аргоном и гелием.

fb.ru

Электронно лучевая сварка

Для создания сварных соединений подобным способом требуется сложное оборудование. Это означает, что в домашних условиях или на производстве, не обладающем специальным оснащением, выполнить такую работу невозможно. Тем не мене, методика постоянно совершенствуется и находит всё более широкое применение, поскольку обладает рядом важных достоинств и позволяет справляться с задачами, решить которые обычными способами сварки не удаётся.

Суть процесса

Часто бывает так, что чем сложнее технология, тем труднее объяснить её принципы. В конкретном случае вполне можно ограничиться осознанием того факта, что при проведении работ методом электронно-лучевой сварки детали помещают в вакуум и воздействуют на них пучком электронов, направляемых с помощью электронной пушки. Пугаться словосочетания «электронная пушка» не следует. Простейшим примером такого устройства могут служить кинескопы, игравшие в телевизорах ранних моделей роль экранов. Вот только в них основной проблемой было создание широкой развёртки, позволяющей бомбардировать электронами поверхность экрана электронами, а в сварочных системах электроны, напротив, концентрируют, регулируя плотность их потока и изменяя частоту импульсов.

Важные преимущества

Чем же так привлекательна относительно недавно появившаяся технология? Попробуем разобраться.

- Электронно-лучевая сварка даёт возможность надёжно соединять между собой не только тугоплавкие металлы, такие как титан или вольфрам, но даже керамику. Для современного производства, в процессе которого используются новые материалы, плохо поддающиеся традиционным методам обработки, это имеет ключевое значение.

- Прогрессивная технология, благодаря высокой концентрации теплоты, даёт возможность сваривать металлы и сплавы в большом диапазоне толщин, от 0,1 до 200 мм. Подобное качество позволяет применять электронно-лучевую сварку при изготовлении и небольших по размеру деталей, и массивных конструкций.

- Обеспечивается высокое качество сварного шва, особенно в тех случаях, когда приходится соединять между собой химически активные металлы. Это происходит по причине повышения характеристик пластичности сварного шва и дегазации металла в процессе обработки.

- Важную роль играет низкая степень тепловыделения в месте наложения сварного шва. Таким образом, снижается риск коробления соединяемых деталей и обеспечивается максимальное соответствие требуемым размерам. Преимущество, несомненно, оценили специалисты в области точного машиностроения.

- Кратно снижается расход электроэнергии. Затраты на приобретение оборудования для электронно-лучевой сварки быстро окупаются. Далее – чистая экономия и зависть конкурентов, продолжающих оплачивать большие счета за электричество.

Характерные недостатки

Более широкому распространению новой методики проведения сварочных работ мешают два основных недостатка.

- Сложность необходимого оборудования. В первую очередь того, которое требуется для создания вакуума над местом сварки. Теория считает возможным создание вакуумных камер даже очень большого, в сотни кубических метров, объёма. На практике подобные устройства ненадёжны. Как следствие, ограничивается максимальный размер соединяемых деталей. Отчасти помогают решить проблему камеры, с помощью которых создаётся локальный вакуум над обрабатываемой частью изделия. Однако, степень разрешения в них меньше, чем в стационарных установках, а значит, качество сварных швов хуже. В последнее время ведётся разработка технологических циклов, где электронно-лучевая сварка производится в среде нейтральных газов. Но вакуум пока не сдаёт лидирующих позиций.

- При сваривании металлов с высокой теплопроводностью в корне шва могут образовываться полые отверстия и несплавления. Полностью решить эту проблему не удаётся, даже используя роботизированные устройства. Для обеспечения качества выполняемых работ необходимо, чтобы технологический участок, на котором используется электронно-лучевая сварка, был оборудован системами неразрушающего контроля качества сварных швов.

Влияя на результат

В зависимости от уровня решаемых задач на производстве используются различные способы электронно-лучевой сварки

- Стараясь уменьшить размер и количество пор и несплошностей, обработку производят отклонённым на 5 – 7 градусов от вертикали лучом.

- В случаях, когда необходимо повысить локальную прочность сварного шва или его коррозионную стойкость используют легирующие присадки.

- Значительно повысить качество сварного соединения удаётся при выполнении операции за один заход сразу двумя электронными пушками. В этом случае одна из них проплавляет металл, а другая формирует корень канала.

- Снизить энергозатраты, особенно при соединении листов металла значительной толщины, уменьшить количество отходов и сократить время работ удаётся, применяя технологию сварки в узкую разделку.

- Улучшить выход из металла паров и газов позволяет дисперсная подкладка.

- С учётом размеров соединяемых деталей можно ускорить процесс, производя с помощью двух электронных пушек последовательную или одновременную сварку, или напротив, расщепить один луч для сварки двух и более стыков.

- Меняют форму развёртки электронного луча. Она может быть сколь угодно сложной – круговой, эллиптической,X-образной…

Разумеется, это далеко не все ухищрения, на которые идут технологи, стремясь добиться оптимальных результатов. Благодаря проводимым исследованиям появляются новые методики. Не исключено, что именно у тех, кто прочтёт эту статью, появятся свежие идеи относительно того, как можно усовершенствовать электронно-лучевую сварку.

Поделись с друзьями

0

0

0

0

svarkalegko.com

Электронно-лучевая сварка ниобия | Сварка и сварщик

При электронно-лучевой сварке (ЭЛС) в вакууме ниобия и его сплавов, даже при разрежении 1×10-4 мм рт. ст., содержание азота, кислорода и водорода в атмосфере меньше, чем при защите зоны сварки инертными газами. Поэтому наилучшие результаты при сварке ниобия получаются при электронно-лучевой сварке.

При электронно-лучевой сварке повышается скорость сварки до 41 мм/с, по сравнению со скоростью ручной дуговой сварки неплавящимся электродом в инертных газах (аргоне или гелии), что позволяет получить швы практически без зоны рекристаллизации. Сварку обычно выполняют при остаточном давлении в камере не более 1,33×10-2 Па. Натекание в камеру не должно быть выше 4×10-4 м3×Па/с. Повышение давления в камере влечет за собой ухудшение механических свойств сварных соединений и в первую очередь пластичности и вязкости.

Прочность шва ниобия без легирующих элементов ниже, чем основного металла (60-75% прочности рекристаллизованного металла). Дегазация расплавленного металла и его рафинирование от примесей внедрения, а также из-за особенностей термического цикла при ЭЛС происходит большее разупрочнение, чем от дуговой сварки в инертных газах. Для увеличения прочностных характеристик металла шва, в виде легирующих добавок, в ниобий вводя цирконий или ванадий. Прочностные и пластические характеристики сплавов с твердорастворным упрочнением находятся на уровне основного металла.

Сварной шов ниобия и его сплавов обладает довольно крупной зеренной структурой. Зона термического влияния (ЗТВ) имеет неравномерную структуру, но самые крупные зерна наблюдаются на участке непосредственно примыкающему к сварному шву. При электронно-лучевой сварке ниобия и его сплавов ЗТВ приблизительно в 3 раза меньше, чем при ручной дуговой сварке неплавящимся электродом в инертных газах.

Наиболее часто в сварных соединениях ниобиевых сплавов присутствуют дефекты в виде пор, реже в виде трещин. В большинстве случаем причиной для образования вышеуказанных дефектов является сварка ниобия и его сплавов, загрязненных примесями внедрения. Для предупреждения появления трещин электронно-лучевую сварку необходимо вести наиболее узким электронным пучком, что в свою очередь уменьшает внутренние деформации. В свою очередь для борьбы с пористостью применяют дополнительную очистку и дегазацию кромок. Одним из методов борьбы с пористостью являются дополнительная очистка и дегазация кромок при помощи подогрева их расфокусированным пучком.

Ориентировочные режимы электронно-лучевой сварки ниобия и его сплавов

0,8 | 40 | 23 | 7,3 |

1,0 | 65-70 | 17,0-17,5 | 8,4 |

1,5 | 85 | 27 |

weldering.com