Что же такое сварка и почему для нее надо подготавливать поверхность? Обзор оборудования для подготовки материала под сварку. Фаска под сварку

Трубы углы скоса кромок - Справочник химика 21

Обычно кромки имеют угол скоса к торцу трубы 35—40 и притупление шириной 1—3 мм. [c.167]

Подготовка труб к сварке включает в себя правку свариваемых концов, очистку кромок от грязи, масла и окислов и сборку под сварку. Для правки свариваемых концов труб применяют различные приспособления механического, гидравлического и пневматического типов. Большое распространение получили расширители, состоящие из гидравлического домкрата с радиальными колодками, вставляемыми внутрь трубы. С помощью ручного насоса повышают давление в цилиндре домкрата, в результате чего колодки раздвигаются и, упираясь в стенки трубы, выпрямляют их. Максимальное усилие 784 Н, время, затрачиваемое на операцию, —4 — 6 мин. Кромки труб обрабатывают на заводах-изготовителях со снятием фаскн под сварку. Обычно угол скоса составляет 25—30°. При отсутствии скоса кромок фаску снимают резцом или резаком-труборезом. [c.125]

Концы труб должны быть обрезаны под прямой угол к оси трубы и без заусенцев. Концы труб с толщиной стенки более 5 мм могут иметь скошенные кромки (фаски) и притупление. Обычно кромки имеют угол скоса к торцу трубы 35—40° и торцовое кольцо (притупление) шириной 1—3 мм. [c.191]

От качества ремонта. зависит надежность работы агрегата, поэтому необходим контроль над качеством ремонтных работ. Контроль над качеством ремонта осуществляется пооперационно, а также путем контроля над качеством основных материалов. В ряде случ.аев отступления от принятой технологии и установленных норм можно обнаружить только путем пооперационного контроля. Например, нельзя обнаружить в сваренном стыке такие отступления от норм, как угол скоса кромки стыкуемых труб, притупление кромки, чистоту фаски, зазор, марку применяемых электродов. [c.164]

Т а б л и ц а 65.5 Угол скоса и величима притупления кромки труб [c.725]

Наружные и внутренние поверхности труб должны быть гладкими, без канавок, борозд, плен, закатов, раковин и трещин. Незначительные шероховатости, забоины, риски, закаты, тонкий слой окалины и следы зачистки допускаются при условии, что толщина стенок и наружный диаметр трубы не превышает предела допускаемых отклонений. Концы должны быть обрезаны под прямым углом и зачищены от заусенцев. По требованию, у труб, подлежащих сварке, концы могут быть скошены угол скоса и ширина торцового кольца указываются в заказе. При измерении толщины стенки заусенцы с кромки следует снять. Правку мятых концов выполняют при помощи разжимных приспособлений с гидравлическим, пневматическим или механическим приводом. [c.84]

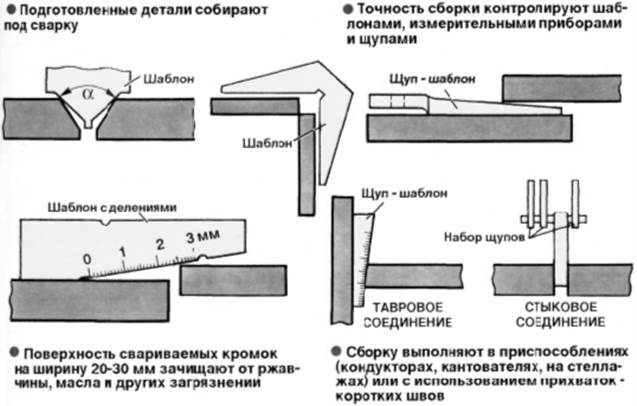

Угол скоса кромок труб проверяют шаблоном в нескольких точках по окружности. Допускаемое отклонение от заданного угла не должно превышать значений, приведенных в табл. 9. Торцы труб должны быть перпендикулярны к ее продольной оси. Проверяют перпендикулярность угольником и линейкой. Отклонения замеряют по двум взаимно перпендикулярным диаметрам. Отклонение от перпендикулярности для труб с условным проходом до 250 мм допускается не более 1 мм, а с условным проходом более 250 мм — 2 мм. Нельзя сваривать трубы, кромки которых покрыты ржавчиной, маслом, краской или грязью, так как ухудшается устойчивость горения дуги, появляется пористость и понижается прочность сварного соединения. Очищают кромки и концы труб от ржавчины, окислов и других загрязнений [c.134]

Участки трубопровода с недопустимыми дефектами подлежат вырезке. На их место врезают технологические катушки или трубы. Катушку изготовляют из труб той же марки стали и толщины стенки, что и ремонтируемый трубопровод. Минимальная длина ее должна быть равной или больше диаметра ремонтируемой трубы. Катушки выполняют газо-кислородной резкой при помощи машинок типа РФ, Спутник и др. Разделка кромок У-образная угол скоса 25-30° притупление 1,5-2,5 мм технологический зазор между свариваемыми кромками 3-3,5 мм. Катушки вваривают электродами фтористокальциевого типа (УОНИ-13/55, Гарант ) не менее чем в три слоя. Сварные стыки катушек и все сварные стыки вновь замененных участков труб подвергают контролю рентгеновским или гамма просвечиванием. Требования по качеству стыков принимают в соответствии со СНиП 111.Д 10.72. [c.160]

Прп толщине стенок труб более 4 мм угол скоса кромок следует принимать по табл. 65.5, допускаемый зазор между кромками—по табл. 65.6, допускаемое смещение кромок — г.о табл. 65.7. Сварка труб с толщиной стенок до 4. кт/ пк, юч1пельпо произво.тится без скоса кромок, [c.725]

Разделка кродгок труб нод сварку должна производиться только механической обработкой, ири этом размер], фасок, притуплений и зазоров должны соответствовать указанным на рнс. 85. При сварке вертикальных труб (горизонтальный шов) угол скоса нижней кромки уменьшается до 10—12° в целях предотвращения стекания расплавленного металла. [c.219]

chem21.info

ru:статьи:фаска [ЮниТех]

Определение

Фаска (Chamfer1)) — это стёсанное острое ребро кромки какой-либо детали. Это может быть край картона, стекла или любого другого материала. Это та поверхность, которая образуется при скосе кромки торца.2)

Фаска крепежного отверстия — это поверхность, которая образуется с помощью торцевой поверхности и цилиндрической поверхности отверстия. Обычно применяется в машиностроении.

В местах состыковки выступов стен, их примыкания друг к другу образуется как наружный угол, так и внутренний. Внутренний угол называется лузгом, а наружный усенком. Так как острый угол усенков ломается, такие углы нужно притуплять. Для этого снимают или закругляют фаски. Различают фаски плоские и фаски закругленные.

Назначение

Фаски используют для исключения возможности получения травм об острые края, а также для облегчения работы с последующим монтажом во всевозможных конструкциях, например, с целью обеспечения наиболее плотного прилегания друг к другу поверхностей. Так, в мебельной промышленности прием фаски часто используют для обеспечения плотного прилегания друг к другу створок мебельных шкафов. В строительном деле фаска представляет собой специфический срез по краю кирпичей, который способствует улучшению кирпичной кладки.

Конструкция

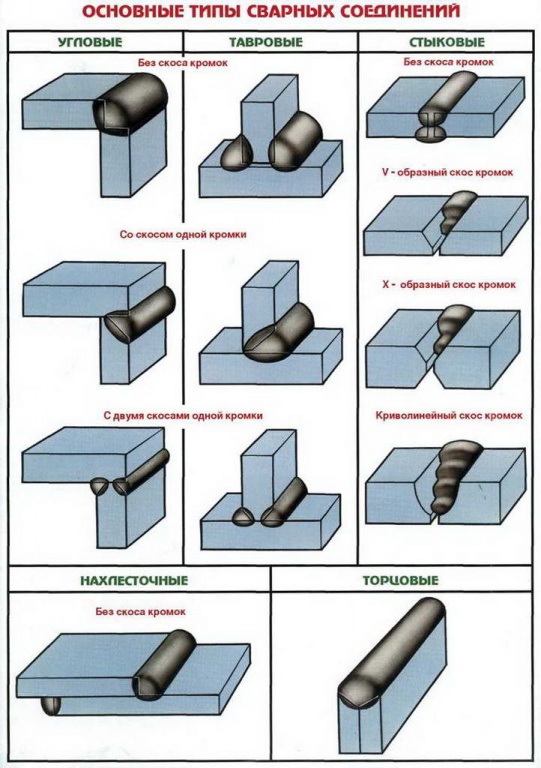

СваркаСуществуют три основных способа разделки кромок под сварку: Y-образный, Х-образный, и J-образный. Иногда в некоторых источниках они обозначаются буквами: V, K и U, соответственно. Чаще всего проводится Y-образная разделка кромок, но также существует Х-образный способ. В особых случаях, когда существует повышенное требование к качеству сварного шва, применяется J-образная фаска, то есть фаска с криволинейной поверхностью (не путать с криволинейностью кромки).

Принцип действия

Способы снятия фаскиСнять фаску можно двумя способами: механическим и термическим. Механическое снятие фаски выполняется с помощью фрезерных, кромкоскалывающих и кромкострогальных станков. Для термического снятия фаски применяются газорезательные машины (стационарные или портативные), которые выполняют плазменную или газокислородную резку. Однако более предпочтительным способом является механический, так как он позволяет исключить изменения физических и химических свойств материала в результате перегрева. Как известно, в ходе термической обработки образуется так называемая зона термовлияния. Зона термовлияния – это науглероживание кромки вследствие перегрева материала, которое ухудшает свариваемость и повышает хрупкость и ломкость кромки.3)

Применение

В сварочном производстве фаска помогает в получении сварочной ванны внутри двух металлических толстых листов. Это помогает наиболее качественной сварке листов. И тут уже, как правило, применяются фаски с криволинейной поверхностью. В процессе сварки происходит проплавление металла, что в последствие обеспечивает соединение краев друг с другом. Для получения качественного провара и проводится этот вид обработки: он позволяет создать так называемую сварочную ванну, которая заполняется сварочным составом в процессе сварки. Важно помнить, что подготовленная под сварку кромка — это кромка с фаской и притуплением.

Только авторизованные участники могут оставлять комментарии.

ru/статьи/фаска.txt · Последние изменения: 21.11.2014 12:16 — s.pyadyshev

wiki.unitechbase.com

Что же такое сварка и почему для нее надо подготавливать поверхность? Обзор оборудования для подготовки материала под сварку

|

| Основные типы сварных соединений / "Шлифовальные технологии", ООО |

Кромки готовят исключительно механическим способом. Важно помнить, что подготовленная под сварку кромка — это кромка с фаской и притуплением.

Для нарезки кромок используются фаскосниматели, кромкорезы, кромкоскалывающие машины - все это название одного типа оборудования. И делится оно на следующие виды:

- Кромконарезные станки. Этот вид оборудования используется в основном, на специализированных предприятиях, которые занимаются изготовлением металлоконструкций и металлообработкой в больших объемах.

- Ручные кромкорезы. Этот вид оборудования имеет так же два подвида: кромкорезы могут быть специализированными и универсальными.

В итоге, разделка кромки – это процесс тонкий и очень простой, если используется качественный инструмент. Производители современного оборудования идут за пожеланиями клиентов и стараются сделать свою продукцию более универсальной. Но все-равно, для того, чтобы избежать лишних расходов, необходимо определить: какие задачи требуется решать.

Свой инструмент для каждой задачи

Каталог компании "Шлифовальные технологии" включает в себя все перечисленные типы оборудования для подготовки кромки металла под сварку.Передвижные кромкорезы для стальных, металлопластиковых и пластиковых труб, листов представлены двумя моделями машин: агрегаты для снятия фаски СНР-21G и СНР-12G. Они предназначены для снятия фаски с листов металла толщиной до 50 мм. Работают по нержавеющей и углеродистой стали, пластику, черным и цветным металлам, комбинированным материалам. В стандартной комплектации аппараты поставляется с тремя фрезами по черной стали. Обработка кромки производится путем скалывания специальной фрезой. Передвижные кромкоскалывающие машины серии СНР могут снимать фаски с верхней и нижней сторон листа.

Из ручных кромкоскалывающих станков компания предлагает также две модели: агрегат для снятия фаски СНР-7 и аппарат СНР-12. С их помощью легко обрабатываются листовые заготовки толщиной до 30 мм с фасками шириной до 6 – 12 мм. Оборудование позволяют достаточно быстро и просто снять необходимый слой материала с кромки. За один проход по листу (трубе – у трубных моделей) срез обрабатывается сразу по всей ширине. Данные машины являются незаменимым оборудованием для подготовки к сварке листовых материалов толщиной от 8 мм.

|

| Автоматический кромкорез UZ-50 / "Шлифовальные технологии", ООО |

Данный передвижной фаскосниматель СМФ-900 предназначен для разделки кромок, как в стационарном варианте, так и в мобильном (например на балансире для обработки кромки под сварку на деталях крупных размеров, расположенных на рабочем столе). Обработка производится дисковой фрезой диаметром 63 мм с пятью твёрдосплавными пластинами.

|

| Фаскосниматель СНР-12 / "Шлифовальные технологии", ООО |

С помощью подобного инструмента можно обрабатывать заготовки из углеродистой и нержавеющей сталей и невязких цветных металлов. Это – переносной кромкофрезерный агрегат, оборудованный устройствами изменения угла снимаемой фаски и вылета фрезы с ручной подачей.

Практически для каждой модели представленного оборудования существует целый набор дополнительных устройств и приспособлений – опять же под конкретные нужды и задачи. Более подробно со всем оборудованием можно ознакомиться в on-line каталоге компании "Шлифовальные технологии".

www.korabel.ru

ГОСТ Р 55942-2014 (ИСО 6761:1981) Трубы стальные. Отделка концов труб и соединительных деталей под сварку. Общие технические требования (с Поправкой), ГОСТ Р от 29 января 2014 года №55942-2014

ГОСТ Р 55942-2014(ИСО 6761:1981)

ОКС 23.040.10ОКП 13 000

Дата введения 2015-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны", Открытым акционерным обществом "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ"), на основе аутентичного перевода стандарта, указанного в пункте 4, который выполнен ООО "Специализированная переводческая фирма "Интерсервис"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от "29" января 2014 г. N 10-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 6761:1981* "Трубы стальные. Разделка концов труб и фитингов под сварку" (ISO 6761:1981 "Steel tubes - Preparation of ends of tubes and fittings for welding") путем:________________* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт http://shop.cntd.ru. - Примечание изготовителя базы данных. - изменения отдельных значений показателей и обозначений, выделенных в тексте настоящего стандарта курсивом*;- внесения дополнительных обозначений, выделенных в тексте настоящего стандарта курсивом*;- внесения дополнительных структурных элементов (абзацев, таблиц и рисунков), выделенных в тексте настоящего стандарта вертикальной линией**, расположенной на полях.________________* В бумажном оригинале обозначения и номера стандартов и нормативных документов по тексту приводятся обычным шрифтом; к ссылочным документам, приведенным в бумажном оригинале курсивом, вставлены примечания по месту;** В бумажном оригинале дополнительные структурные элементы вертикальной линией не выделены. - Примечание изготовителя базы данных.

5 ВВЕДЕН ВПЕРВЫЕПравила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2016 год

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт модифицирован по отношению к международному стандарту ИСО 6761:1981 "Трубы стальные. Разделка концов труб и фитингов под сварку" с целью внесения типов отделки концов труб и соединительных деталей, не предусмотренных ИСО 6761.В настоящем стандарте учтены особенности изложения национальных стандартов (в соответствии с ГОСТ Р 1.5-2004).Модификация настоящего стандарта по отношению к международному стандарту заключается в следующем:- добавлены следующие типы отделки концов труб и соединительных деталей, традиционно применяемые в национальной и международной практике:

а) ФП2 и ФС1, соответствующие форме отделки концов под сварку, установленным в ANSI/ASME B 16.25;

б) ФП3 и ФС2, соответствующие форме отделки концов под сварку изделий для магистральных и промысловых трубопроводов;

в) ФП4, соответствующая форме отделки концов под сварку изделий для технологических трубопроводов и трубопроводов пара и горячей воды;

г) ФП5, соответствующая форме отделки концов под сварку изделий для трубопроводов общего назначения;

д) ФК1 и ФК2, соответствующие форме отделки концов под сварку, установленным в ГОСТ 16037-80.- типы отделки концов систематизированы с присвоением условных обозначений для упрощения ссылки на настоящий стандарт при оформлении заказа.

1 Область применения

Настоящий стандарт устанавливает основные типы и требования к отделке концов стальных труб и соединительных деталей под сварку.

2 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения:, - углы скоса фаски, градусы; - расстояние от внутренней поверхности трубы до точки сопряжения углов скоса сложной фаски, мм; - ширина торцевого притупления, мм; - наружный диаметр конца трубы или соединительной детали, мм; - толщина стенки конца трубы или соединительной детали, мм; - радиус скругления в точке сопряжения углов скоса сложной фаски, мм.В настоящем стандарте применены следующие сокращения:ФБ - тип отделки концов без скоса;ФК - тип отделки концов с круглым скосом;ФП - тип отделки концов с простым скосом;ФС - тип отделки концов со сложным скосом.

3 Требования к отделке концов

3.1 Типы отделки концов труб и соединительных деталей под сварку приведены в таблицах 1 и 2.При ссылке на настоящий стандарт без указания типа отделки концов, концы изделий без скоса должны соответствовать требованиям, указанным в таблице 1 для типа ФБ, концы изделий с простым скосом - указанным в таблице 1 для типа ФП1.В остальных случаях должен быть указан тип отделки концов в соответствии с таблицей 2, а при необходимости угол(ы) скоса фаски и ширина торцевого притупления.

3.2 Неперпендикулярность торца трубы не должна быть более следующих значений, если иное не указано в конкретной нормативной документации на трубы:- 1,0 мм - для труб наружным диаметром до 219,0 мм включительно;- 1,5 мм - для труб наружным диаметром свыше 219,0 до 426,0 мм включительно;- 2,5 мм - для труб наружным диаметром свыше 426,0 до 720,0 мм включительно;- 3,5 мм - для труб наружным диаметром свыше 720,0 до 1020,0 мм включительно;- 4,5 мм - для труб наружным диаметром свыше 1020,0 мм.

3.3 Для обеспечения ширины торцевого притупления для всех типов отделки кроме ФБ допускается выполнение внутренней фаски в соответствии с таблицей 3.

3.4 На концах труб не должно быть заусенцев.При удалении заусенцев допускается образование внутренней фаски в плоскости торца трубы шириной не более 1,0 мм.

4 Правила приемки и методы контроля

Правила приемки и методы контроля соответствия концов труб и соединительных деталей установленным требованиям должны быть указаны в нормативной и технической документации на трубы и соединительные детали.Таблица 1

(Поправка. ИУС N 2-2016).

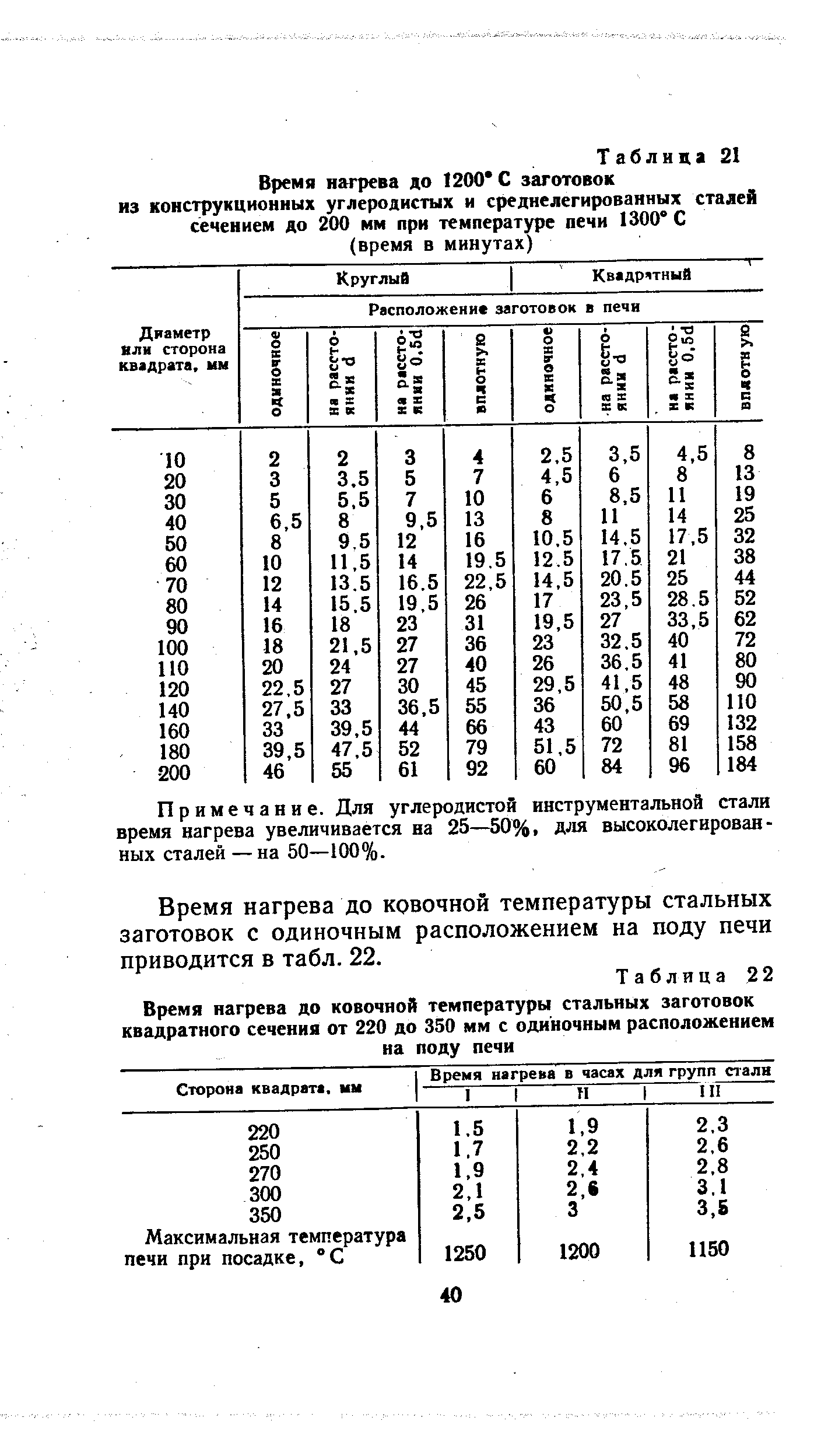

Тип отделки концов | Толщина стенки , мм | Размеры | Форма отделки концов | |

, градусы | Ширина торцевого притупления с 1), мм | |||

ФБ | Любая | 90 | - | |

ФП1 | 3,022,0 | 30+5 | 1,6±0,8 | |

1) Для электросварных труб в зоне сварного соединения допускается ширина торцевого притупления не более 3б0 мм на длине не более 40,0 мм с каждой стороны сварного шва. | ||||

Таблица 2

(Поправка. ИУС N 2-2016).

Тип отделки концов | Толщина стенки , мм | Размеры | Форма отделки концов | ||

, градусы | , градусы | Ширина торцевого притуп-ения с 1), мм | |||

ФК1 | 5,06,0 | 20±5 | - | 1,5±0,3 | |

ФК2 | 6,025,0 | 20±5 | 10+1 | 1,5±0,3 | |

ФП2 | 3,022,0 | 35+5 | - | 1,6±0,8 | |

ФП3 | 16,0 | 30-5 | - | 1,8±0,8 | |

ФП4 | 20,0 | 30+5 | - | 2,0±1,0 | |

ФП5 | 15,0 | 35+5 | - | 2,0±1,0 | |

ФП6 | 25,0 | по согла-сованию | - | по согла-сованию | |

ФС1 | 22,0 мм | 35+5 | 8+5 | 1,6±0,8 | |

ФС2 | 15,0 | 35-5 | 16-5 | 2,0±1,0 | |

ФС3 | 15,0 | по согла-сованию | по согла-сованию | по согла-сованию | |

1) Для электросварных труб в зоне сварного соединения допускается ширина торцевого притупления не более 3,0 мм на длине не более 40,0 мм с каждой стороны сварного шва. 2) Допускается увеличение до 2,0 мм. 3) Значения расстояний от внутренней поверхности трубы до точки сопряжения углов скоса сложной фаски приведены в таблице 4. Примечание - Показатели и значения, указанные без предельных отклонений, являются факультативными. | |||||

Таблица 3 - Угол внутренней фаски

Толщина стенки, мм | Угол внутренней фаски, градус, не более |

До 10,0 включ. | 7,0 |

Св. 10,0 до 14,0 включ. | 9,5 |

Св. 14,0 до 16,9 включ. | 11,0 |

Св. 16,9 | 14,0 |

Таблица 4 - Расстояние от внутренней поверхности трубы до точки сопряжения углов скоса сложной фаски

В миллиметрах

Толщина стенки | Значение |

От 15,0 до 19,0 включ. | 9,0 |

Св. 19,0 до 21,5 включ. | 10,0 |

Св. 21,5 | 12,0 |

__________________________________________________________________________УДК 621.774.09 ОКС 23.040.10 ОКП 13 000Ключевые слова: трубы, отделка концов, соединительные детали, сварка, технические требования__________________________________________________________________________Электронный текст документаподготовлен АО "Кодекс" и сверен по:официальное изданиеМ.: Стандартинформ, 2014

Редакция документа с учетомизменений и дополнений подготовленаАО "Кодекс"

docs.cntd.ru

СБОРКА ТРУБ ПОД СВАРКУ.

Перед сборкой труб под сварку необходимо:

-очистить внутреннюю полость труб от грязи, грунта, льда, снега, мусора возможных предметов т.д.;

-проверить состояние торцов труб, в случае необходимости (вмятины, рваные кромки, расслоения) обрезать концы труб, если задиры, забоины и т.д. глубиной более 5 мм.

Правку концов труб следует выполнять таким образом, чтобы не возникали трещины, кромки не смыкались, чтобы не было других повреждений, вмятины свыше 3,5 процента с наружного диаметра трубы удаляются; при температуре воздуха ниже минус 5 °C не допускаются правка концов труб без их предварительного подогрева.

-очистить до металлического блеска кромки и прилегающие к ним внутреннюю наружную поверхности труб на ширину не менее 20 мм;

-проверить наличие фаски на торцах труб, при отсутствии заводской разделки кромок на трубах толщиной 5 мм и более необходимо снять фаску. Разделка кромок (угол скоса, притупление должно выполняться в соответствии с ГОСТ 16037-80.

При сборке труб допускается смещение кромок свариваемых труб величиной не более 0,15% от толщины стенки плюс 0,5 мм.

Толщина стенок, мм 3 4 5 6

Допускаемая величина

смещения кромок труб, мм 0,95 1,1 1,25 1,4

Сборку труб лучше выполнять с помощью центраторов на. инвентарных подкладках и других приспособлений.

При сборке труб с продольным и спиральным швом последние должны быть смещены относительно друг друга на величину не менее чем на:

- 15 мм для диаметра трубы до 50 мм;

- 50 мм для диаметра трубы от 50 до 100 мм;

- 100 мм для диаметра трубы свыше 100 мм.

При сборке под сварку труб, у которых заводские швы (продольный и спиральный) сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами контроля.

После центровки труб необходимо наложить прихватки. Прихватки должны быть выполнены, как правило, с применением тех же материалов (электродов, сварочной проволоки), что и для основного шва, длина прихваток должна быть 20-30 мм, при диаметре стыкуемых труб до 50 мм включительно, 50-60 мм при диаметре более 50 мм.

Высота прихваток должна составлять 1/3 толщины стенки трубы, но не менее 2 мм.

Количество прихваток определяется в зависимости от диаметра труб таблице:

| Диаметр условного прохода труб, мм | до 80 | св.80 до 150 вкл. | св.150 до 300 вкл. | св.300 |

| Количество прихваток | через каждые 250 мм шва |

| · Прихватки ставят с лицевой стороны соединения. · Поверхность прихватки очищают от шлака. · При сварке прихватку удаляют или полностью переплавляют. |

Прихватка патрубков, ответвлений в местах расположения поперечных (кольцевых) сварных швов основного газопровода НЕ ДОПУСКАЕТСЯ.

Расстояние между поперечным швом газопровода и швом приварки к нему патрубка должно быть не менее 100 мм.

На внутренних газопроводах, а также в ГРП, ГРУ при врезках ответвлений диаметром до 50 мм включительно (в том числе импульсных линий) расстояние от швов ввариваемых штуцеров до кольцевых швов основного газопровода должно быть не менее 50 мм.

Электродуговую сварку труб выполняют в поворотном или неповоротном положении в зависимости от условия монтажа. При этом трубы со скосом кромок 30 градусов при толщине стенок до 6 мм должны свариваться не менее, чем в 2 слоя, при толщине стенок свыше 6 мм не менее, чем в три слоя.

Газовая сварка газопроводов выполняется за 1 проход.

Похожие статьи:

poznayka.org

снятие фаски

Фаска – это полученная специальным образом кромка на торцевой поверхности металлического изделия или на стенке трубы, скошенная под определенным углом.

Основное предназначение - подготовка металлопроката к дальнейшим сварочным работам.

ПОЧЕМУ НЕОБХОДИМО ВЫПОЛНЯТЬ СНЯТИЕ ФАСКИ?

Обработка торцов листа или стенок труб позволяет:

- Получить идеальный провар и надежное соединение сварочных швов

- Сократить время выполнения сварочных работ

- Предотвратить случаи травматизма сотрудников об острые углы изделия

- Упростить дальнейший монтаж возводимой металлической конструкции

- Не проводить ручную шлифовку краев кромки листа или трубы

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

УГОЛ СНЯТИЯ ФАСКИ

Угол снятия фаски с кромки листа или трубы выбирается, исходя из конструктивных особенностей изделия или поставленной задачи по сварке. Как правило, стандартный угол фаски для металлического листового профиля составляет 45°, для труб – 37,5°.

ВИДЫ ФАСОК

Срезать кромку с металлического проката можно тремя способами, а именно: Y-образным способом, Х-образным и J-образным (другое название – «рюмочная» фаска).

Также, в технической литературе можно встретить другое буквенное обозначение: V, K и U, соответственно. Наиболее распространенным способом снятия кромки на производстве является Y-образный метод и Х-образный. Когда же требуется высокоточное выполнение сварочного шва (например, на изделиях сложной конструкции), то используют фаску с криволинейной поверхностью. Способ снятия фаски - J-образный, выполняется с помощью специальных автоматических фаскоснимателей. Данный способ позволяет создать сварочную ванну большего объема, чем другие способы.

Другие виды разделки кромки (стыковой тип соединения со сломанным краем) на производствах используют не так часто.

ОСОБЕННОСТИ ПРОЦЕССА СНЯТИЯ ФАСКИ

Если требуется выполнить нарезку кромки на металлическом изделии, тогда используют специальные агрегаты – фаскосниматели, различающиеся по методу нарезки на три вида (воздушно-пламенное, механическое и газокислородное оборудование).

Процесс нарезки происходит следующим образом: при помощи зажимов фаскосниматель крепится к кромке листа или внутренней стороне металлической трубы. Далее выставляется необходимый угол заточки. При включении машины резцовая головка подводится к изделию и происходит процесс резания фаски. После окончания работы резец возвращается в исходное положение. После проведения нарезки фаски, рабочая поверхность изделия считается подготовленной к дальнейшим сварочным работам.

Во время нарезки фаски образуется так называемая сварочная емкость (ванна), в которой собирается горячий сварочный состав. Следует понимать, что кромка с фаской имеет определенное притупление, которое обычно составляет 3-5 мм. В момент заполнения емкости сварочным составом, участок притупления проплавляется сам. Благодаря этому, достигается нужная герметичность шва и создается дополнительная надежность.

СПОСОБЫ НАРЕЗКИ КРОМКИ

В настоящее время на производстве используют два метода снятия кромки: термический и механический.

Механическая фаска считается самой качественной, так как данный метод выполняется на специальном оборудовании – фаскоснимательных машинах, фрезерных станках, кромкоскалывателях и других приспособлениях. Преимущества данного способа состоят в следующем:

- После снятия фаски изделие сохраняет свою структуру и не теряет физико-химических свойств

- Механический способ обеспечивает высокую герметичность и надежность будущих сварочных швов

- Экономия времени.

Механический способ снятия фаски является своего рода гарантом качества обработки металлических изделий перед сварочными работами. Единственным «минусом» данного метода является высокая стоимость агрегатов и трудоемкость работ.

Термический способ – фаска воздушно-плазменная и фаска газопламенная (с помощью агрегата «Орбита»). Воздушно-плазменная нарезка кромок позволяет получить внешний вид фаски близкий к заводской (или механической фаске). Однако он требует идеально гладкой поверхности листа или труб под определенным углом. На многих производствах этот вид нарезки фаски является основным из-за экономичности и большой скорости обработки изделий. Выполняется на специальном плазморезательном оборудовании.

Газо-плазменная нарезка фаски не требует особых условий выполнения и поэтому характеризуется невысокой стоимостью. Однако качество получаемой нарезки намного ниже, чем при механическом способе или воздушно-пламенном. Кроме того, в большинстве случаев такая нарезка фаски требует дополнительной механической обработки. В основном такой способ применяют для кустарной обработки труб бывших в употреблении. Кроме того, применяя термический способ нарезки фаски (газо-плазменную и воздушно-плазменную нарезку фаски), в металлическом изделии из-за перегрева появляется участок с измененными физическими и химическими свойствами (зона термовлияния). Это негативно сказывается на герметичности и надежности будущих сварочных швов и на прочности самой конструкции.

Таким образом, механическое снятие фаски является более предпочтительным способом обработки кромки металлического проката, так как именно он позволяет сохранить свойства изделия и не влияет на качество будущих сварочных работ.

sev-parallel.ru

Устройство для снятия фасок под сварку

щ 677828

ОП И(:АН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 01.06.77 (21) 2491393/25-08 с присоединением заявки ¹вЂ” (23) Приоритет (43) Опубликовано 05.08.79. Бюллетень № 29 (45) Дата опубликования описания 05.08.79 (51) М. Кл.з

В 23С 3/13

Государственный комитет (53) УДК 621 914 7 (088.8) ло делам изобретений и открытий (72) Авторы изобретения

И. И. Афанасьев и И. П. Богданов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСОК ПОД СВАРКУ

Изобретение относится к машиностроению и может быть использовано для снятия фасок под сварку на деталях из листового проката.

Известны устройства подобного назначения, включающие установленный с возможностью вращения вокруг горизонтальной оси опорный ролик и расположенный под углом к нему режущий дисковый инструмент (1).

На известных устройствах нельзя обрабатывать детали, дающие вязкую сливную стружку, с фасками, которые требуют большего угла наклона режущего инструмента и с малыми высотами притупления фаски.

С целью исключения вырывов на кромках фасок и обеспечения заданной малой величины притупления последних в предлагаемом устройстве имеется жестко закрепленный упор для изделия, верхняя плоскость которого расположена выше опорного ролика на величину притупления фаски. На упоре выполнена канавка для инструмента, На фиг. 1 представлено описываемое устройство, общий вид; на фиг. 2 — вид А фиг. 1; на фиг. 3 — разрез Б — Б фиг. 1.

Устройство включает станину 1 (фиг. 2, 3), установленную на основании 2 и снабженную цапфами 3 для поворота редуктора 4. Корпус редуктора имеет охватывающие направляющие Ь, которыми он установлен на цапфы 3 станины 1 с возможно5 стью IIOBQPQTB.

На лицевой стенке станины закреплены направляющие б, в которых установлена подвижная плита 7 с горизонтальной осью 8, а на ней с возможностью перемеIo щения поса кен опорный ролик 9, Внутри плиты 7 (фиг. 3) вмонтирован механизм с маховиком 10 для подъема и опускания опорного ролика 9.

На этой же стенке станины 1 за опор15 ным роликом 9 (фиг. 3 и 4) закреплен кронштейн 11, а на последнем — упор 12.В упоре 12 выполнена продольная канавка, плоскость 111 которой (фиг. 4) выполнена так, что в сборе совпадает с торцом режущего инструмента 13.

Упор 12 (фиг. 4) выступает рабочей плоскостью над опорным роликом 9 на величину притупления фаски а в детали и находится в скользящем контакте с плоскостью е детали.

Режущий инструмент 13 имеет форму диска с наружной режущей кромкой и закреплен на валу 14 редуктора 4.

Устройство работает следующим обра30 зом, 677828

Редуктор 4 устанавливают на заданный угол. При этом редуктор по круговым направляющим 5 поворачивают на цапфах 3.

Вместе с редуктором поворачивается и режущий инструмент 13, закрепленный на валу 14. Маховиком 10 устанавливают опорный ролик 9 на нужную высоту.

Включает вращение режущего инструмента 13. Зона, ограниченная режущим инструментом 13, опорным роликом 9 и рабочей поверхностью е упора 12, образует зону резания. Заводят кромку обрабатываемого листа 5 в зону резания, т. е. кладут лист на опорный ролик 9 до поверхности упора 12. Подводят лист 15 под режущий инструмент 13, который, коснувшись листа, захватывает его, врезается и начинает скалывать с кромки листа стружку 1G.

В зоне резания режущий инструмент производит скалывание мсталла под заданным углом фаски. Фаска находится выше притупления на величину а, так как рабочая плоскость упора 12 выступает над опорным роликом на величину притупления а и удерживает металл, находящийся в зоне притупления, от отрыва от основного металла. Выступающая на величину притуплспия рабочая плоскость упора над опорным роликом является порогом, удерживающим металл в зоне притупления.

Стружка, отделяясь, скользит по плоско5 стп углубления m, благодаря чему не происходит слома стружки и прекращения подачи листа.

Формула изобретения

10 Устройство для снятия фасок под сварку на деталях нз листового проката, включающее установленный на горизонтальной оси опорный ролик и расположенный под углом к нему режущий дисковый инструl5 мент, от л и ч а ющеес я тем, что, с целью исключения вырывов на кромках фасок и обеспечения заданной малой величины притупления последних, оно снабжено жестко закрепленным упором для изделия, 20 верхняя плоскость которого расположена выше опорного ролика на величину притупления фаски, причем на упоре выполнена канавка для стружки.

Источники информации, 25 нрннятыс во внимание при экспертизе

1. Проспект станка Х91 фирмы «Пульмакс», Швеция, 197б.

677828 б-б

Рггг .1

Составитель М. Кольбич

Техред Н. Строганова

Рсдактор И. Гохфельд

Корректор О, Данишева

Типография, пр. Сапунова, 2

Заказ 2118/14 Изд. ¹ 4 Тираж 1222 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

www.findpatent.ru