Технология дуговой сварки в углекислом газе. Почему при сварке в углекислом газе ограничивают напряжение дуги

2.2. Классификация методов снижения разбрызгивания при сварке в углекислом газе

Разбрызгивание электродного металла при сварке в СО2 является одним из основных недостатков этого способа сварки. Разбрызгивание сопровождается увеличением расхода электродной проволоки и защитного газа, забрызгиванием поверхности свариваемых деталей и деталей сварочной горелки. Все это приводит к увеличению себестоимости сварочных работ за счет увеличения затрат на материалы и повышению трудоемкости вследствие затрат труда на зачистку от брызг.

Основными причинами разбрызгивания является:

1. увеличение размера капель электродного металла при повышении напряжения;

2. недостаточная стабильность процесса сварки;

3. реактивные силы, выталкивающие каплю металла из зоны сварки в начале короткого замыкания;

4. интенсивное газовыделение в объеме жидкого металла капли и сварочной ванны, сопровождающееся взрывообразными выбросами расплавленного металла из сварочной ванны;

5. газодинамический удар при разрушении перемычки между электродом и переходящей в сварочную ванну каплей при сварке с короткими замыканиями.

В настоящее время проблема снижения разбрызгивания является актуальной и работы направленные на ее решение ведутся в различных направлениях.

Все известные методы снижения разбрызгивания можно разделить на два направления:

1 Химические методы:

- использование газовых смесей для защиты зоны сварки;

- двухслойная защита;

- использование активированных и порошковых проволок.

2 Энергетические методы (методы, влияющие на энергетические процессы сварки):

- подбор режимов;

- импульсно-дуговая сварка;

- сварка пульсирующей дугой;

- сварка с принудительными короткими замыканиями;

- синергетические системы управления параметрами режима;

- импульсная подача сварочной проволоки.

Сварка в смесях защитных газов. Сущность способа состоит в том, что при изменении химического состава защитного газа в существенной степени изменяются физические и металлургические процессы сварки. Это проявляется, во-первых, через окислительную способность защитной среды, во-вторых, через ее теплофизические свойства, влияющие на дугу.

Инертные газы обладают рядом особенностей: отсутствием диссоциации и отрицательных ионов, низким напряжением горения дуги благодаря наличию метастабильных уровней возбуждения и ступенчатой ионизации. В зависимости от применяемого инертного газа изменяются поверхностное натяжение и размер капель электродного металла. А также коэффициент расплавления электрода.

Для дуги в углекислом газе характерны высокие значения теплопроводности и градиента потенциала в столбе дуги. Применение СО2 связано с нестабильностью горения дуги, вызванной силой, отталкивающей каплю вверх и в сторону, действующей против направления переноса металла и создаваемой высоким давлением газа внутри столба струями пара с поверхности сварочной ванны, ударяющими в каплю.

Рассмотрим влияние компонентов газовой среды на примере смеси для высокого производительного процесса TIME. Обычно используют 65 % Аг + 26,5 % Не + 8 % С02 + 0,5 % 02.

Добавка гелия увеличивает потенциал ионизации и градиент потенциала в столбе дуги. За счет этого возрастают напряжение и энергия дуги. Плазменный поток становится более мощным и стабилизирует дугу.

Добавка О2 к аргону повышает стабильность горения дуги и улучшает перенос металла, уменьшая разбрызгивание. Добавка кислорода к углекислому газу улучшает отделение брызг от основного металла, улучшает внешний вид шва и снижает склонность к образованию пор при сварке металла, покрытого ржавчиной.

Предлагается рассматривать действие парамагнитных сил и положительной магнитной восприимчивости кислорода и других газов на критическое значение тока перехода к струйному переносу.

Предполагается, что наличие парамагнитного газа усиливает действие электродинамической силы, что приводит к уменьшению критического значения тока. Кроме того, существует возможность сепарации компонентов газовой смеси и концентрация кислорода вблизи расплавленной капли под воздействием магнитного поля, что снижает поверхностное натяжение металла.

Преимущества данного способа:

1 Снижение уровня разбрызгивания.

2 Переход к струйному переносу.

3 Снижение уровня критического тока.

4 Меньшая восприимчивость к качеству поверхности свариваемых изделий.

Недостатками же сварки в смесях защитных газов являются:

1 Смеси на основе аргона дорогостоящие.

2 Невозможность длительного хранения готовых смесей газов [21].

3 Повышенная окислительная способность атмосферы.

4 Отсутствие управляемости процесса (отсутствие управляемого переноса).

Двухслойная защита. Сущность заключается в использовании двух потоков защитного газа: внутреннего, по которому подают аргон, для улучшения защиты и уменьшения сжатия столба дуги; и наружного, по которому подают углекислый газ. Подобная защита сварочной дуги обеспечивает стабильность горения дуги с минимальным разбрызгиванием.

Использование активированных и порошковых проволок.

Сущность процесса состоит в том, что в зону сварки посредством проволоки вносятся некоторые химические элементы, влияющие на теплофизические свойства сварочной дуги.

При сварке проволоками различных систем легирования наибольшее влияние на характеристики переноса электродного металла оказывает кремний. Другие элементы: алюминий, титан, молибден, марганец, хром, никель и др. располагаются в соответствии с их способность изменять поверхностное натяжение расплавленного металла.

При нанесении на поверхность проволоки покрытий, состоящих из тонкого слоя солей щелочных и щелочноземельных металлов (соли цезия + соли калия: соли цезия + соли натрия; растворов углекислого калия, а также оксиды других металлов Fe304, CeО2) расширяются технологические возможности процесса сварки, за счет повышения стабильности горения дуги и снижения разбрызгивания.

Наличие в сварочной дуге легкоионизируемых щелочных металлов резко уменьшает диаметр столба дуги, а площадь активных пятен расширяется. Электромагнитная сила способствует отрыву капель электродного металла.

Введение в электродную проволоку шихты, состоящей из 10% К2С03; 10% Nа2СО3; 5% CaF2 остальное двуокись титана благоприятно сказывается на стабильности горения дуги и характере переноса металла. Применение активаторов на основе титана снижает разбрызгивание до 50%.

К недостаткам активированных покрытий можно отнести его осыпание с поверхности проволоки. Эта проблема решается нанесением покрытия в процессе сварки при помощи специального устройства, устанавливаемого на сварочную горелку.

Существуют технологии изготовления проволок, поверхность которых насыщена кислородом, который увеличивает стабильность горения дуги и уменьшает разбрызгивание до 3% за счет снижения силы поверхностного натяжения.

С целью повышения стойкости против атмосферной коррозии, на проволоку наносят покрытие - черный хром. Данное покрытие не только защищает проволоку от коррозии, но и снижает разбрызгивание и потери электродного металла.

Порошковые проволоки широко применяются для производства сварных изделий, благодаря хорошим технологическим свойствам. Это направление сварочной техники широко развивается как в нашей стране так и за рубежом. Флюс, входящий в состав порошковых проволок позволяет вводить в зону сварки компоненты, улучшающие стабильность горения дуги, улучшающие формирование шва, обеспечивающие минимальные потери металла на угар и разбрызгивание и, позволяет применять различные системы легирования.

Подбор режимов. Стабильность процесса, качество формирования шва и разбрызгивание электродного металла зависят от правильного выбора параметров режима сварки. При правильно подобранных режимах, когда скорость подачи равна скорости плавления, разбрызгивание не превышает 6 -10%.

Для каждого диаметра проволоки имеется диапазон так называемого критического тока, при котором разбрызгивание увеличивается примерно в два раза. Эти режимы применять нерационально.

Импульсно-дуговая сварка. Способ заключается в наложении на дежурную дугу импульсов большого тока. Применяется два основных способа управления переносом металла при импульсно-дуговой сварке плавящимся электродом. В первом случае расплавление конца электрода и формирование на его торце капли необходимого размера происходят во время протекания, так называемого, базового тока. При наложении тока на дугу он только отрывает образовавшуюся ранее каплю от электрода. Во втором случае плавление и отрыв капли осуществляются одним и тем же импульсом тока. Базовый ток в этом случае служит только для поддержания горения дуги в промежутках между импульсами тока и практически не расплавляет проволоку. Само наложение импульсов, представляющих собой управляющие воздействия, существенно стабилизирует процесс сварки, так как компенсирует действие возмущений, вызываемых капельным переносом металла, блужданием активного пятна (особенно при малых токах) вследствие электромагнитных, тепловых и других влияний газовыми потоками в дуге. Однако, наблюдаются колебания основных энергетических параметров процесса: средних значений напряжения на дуге и сварочного тока. Эти изменения происходят при действии на дугу как внешних возмущений (колебания напряжения питающей сети, скорости подачи электродной проволоки из-за несовершенства подающих механизмов, неравномерность движения руки сварщика), так и закономерно возникающие в зоне сварки во время плавления электродной проволоки. В результате могут нарушаться стабильность процесса и геометрические размеры шва.

Это, в конечном счете, ухудшает качество и уменьшает производительность сварки, а также не дает возможности вести процесс во всех пространственных положениях.

Сварка пульсирующей дугой. Сущность процесса заключается в том, что скорость и количество вводимой в изделие энергии определяется не только режимом сварки, но и периодичностью пульсации сварочного тока.

Последний, в свою очередь, задается в зависимости от теплофизических характеристик металла, типа соединения, геометрии и пространственного положения шва. При этом сварочный ток может изменяться от максимальной величины до минимальной или до нуля, а частота пульсации - от десятых долей до нескольких секунд. Это обуславливает следующие преимущества данного способа сварки:

а) возможность реализации на стандартном оборудовании;

б) электрические параметры дуги изменяются плавно по показательной функции, что способствует более рациональной отдаче тепла изделию;

в) плавная пульсация мощности дуги обуславливает плавное изменение ее давления; чем больше объем сварочной ванны, тем медленнее нарастает давление на жидкий металл, что предотвращает выплески его, прожоги, снижает разбрызгивание;

г) благодаря периодическому снижению мощности дуги и кристаллизации в этот период ванны облегчается сварка в различных пространственных положениях;

д) специфические условия структурообразования сварных соединений при сварке пульсирующей дугой обеспечивают высокие пластические свойства сварных соединений.

Но так, же можно выделить следующие недостатки:

1. Процесс сварки пульсирующей дугой протекает с многократными повторами нагревов и охлаждений в интервале температур превращений аустенита, которые усугубляют химическую и структурную неоднородность металла ЗТВ. Усиление неоднородности происходит за счет того, что в условиях многократных охлаждений периодически образуются и растворяются сложные агрегаты, включающие различные структурные составляющие. В общем случае могут образовываться феррит с различной степенью перенасыщения углеродом, карбиды, выделяющиеся как из феррита, так и из аустенита.

2. При сварке с пульсирующей дугой воздействие в основном ориентировано на сварную ванну. Процесс не управляет переносом металла. Снижение разбрызгивания является косвенным следствием.

Сварка плавящимся электродом с принудительными короткими замыканиями. Сущность данного способа заключается в том, что на интервале горения дуги в импульсе происходит интенсивное расплавление торца электрода и свариваемой детали. При этом вследствие силового воздействия дуги металл сварочной ванны вытесняется в хвостовую часть и удерживается там в течении всей стадии плавления. По истечении заданного времени горения дуги в импульсе производят ступенчатое уменьшение сварочного тока до значения тока паузы. Это приводит к соответствующему снижению скорости плавления электрода и ослаблению силового воздействия дуги на сварочную ванну, которая стремится в этот момент заполнить кратер, образовавшийся под торцом электрода на стадии действия импульса тока. Одновременно с этим капля под действием сил тяжести и поверхностного натяжения стремится занять соосное с проволокой положение.

В результате этих встречных взаимонаправленных движений происходит принудительное короткое замыкание, в начальный момент которого в сварочной цепи производят увеличение тока, что позволит значительно повысить скорость нарастания тока короткого замыкания и тем самым ускорить образование и разрушение жидкой перемычки. Причем на протяжении всей стадии короткого замыкания.

К преимуществам данного способа можно отнести:

1. Данный способ реализует управляемый перенос металла, что позволит управлять параметрами определяющими его.

2. Снижение объема сварочной ванны, а, значит, облегчение сварки в различных пространственных положениях.

3. Стабилизируется процесс горения дуги.

4.Снижается перегрев капли, что снижает выгорание элементов из металла. Снижаются сварочные деформации. Ширина зоны разупрочнения снижается в ряде случаев 3.. .4 раза.

К недостаткам можно отнести то, что:

1 Необходимость использования в комплекте сварочного образования специальных сильноточных импульсных регуляторов сварочного тока с малой инерцией.

2 Необходимость использования большого количества обратных связей для управления каплеобразованием.

Имульсно-дуговая сварка с синергетическим управлением параметрами режимов. Выбор оптимальных параметров импульсов тока при сварке с синергетическим управлением базируется на следующих трех основных требованиях:

- для любой скорости подачи электродной проволоки параметры являются целью поддержания постоянной длины дуги;

- базовый ток должен обеспечивать стабильное горение дуги в паузе;

- для заданной скорости подачи электродной проволоки амплитуда, длительность и частота следования импульсов тока, а также значение базового тока автоматически устанавливаются таким образом, чтобы за каждый импульс тока отделялась одна капля электродного материала.

Таким образом, можно сказать, что сущность данного процесса заключается в том, что для любой скорости подачи электродной проволоки параметры импульсов тока, а также значения базового тока и длительность паузы строго соответствуют скорости плавления электрода. При этом обеспечивается мелкокапельный перенос металла по принципу один импульс - одна капля электродного металла.

Применение синергетического управления обеспечивает:

- простоту выбора и переналадки оптимальных параметров режима сварки;

- стабильность горения дуги при изменении скорости подачи проволоки, вылета электрода и напряжения сети;

- облегчение формирования шва во всех пространственных положениях;

- качественную заварку кратера и благоприятное начало шва;

- меньшую чувствительность сварных соединений к термическому разупрочнению металла околошовной зоны;

- возможность использования проволок увеличенного диаметра;

- меньший расход электродной проволоки на единицу длины шва.

К недостаткам импульсно-дуговой сварки с синергетическими системами управления параметрами режимов можно отнести:

- использование относительно низкой погонной энергии;

- необходимость в тщательной зачистке кромок от ржавчины, окалины, масла и краски во избежание образования дефектов сварного соединения;

- более высокая стоимость оборудования и затрат на его эксплуатацию и ремонт.

Импульсная подача сварочной проволоки. Сущность процесса сварки с импульсной подачей сварочной проволоки заключается в программировании скорости подачи электродной проволоки по законам, обеспечивающим контролируемый перенос капли расплавленного электродного металла в жидкую сварочную ванну.

В основу процесса дуговой сварки с импульсной подачей электродной проволоки положено использование дополнительной силы, которая прикладываясь к капле, резко изменяет характер плавления и переноса электродного металла аналогично импульсу электродинамической силы при импульсно - дуговом процессе. В данном случае дополнительной силой выступает сила инерции, действующая в период торможения электрода.

Дозирование переносимого металла происходит за счет установки оптимальных значений шага подачи и частоты следования импульсов.

Данный способ имеет ряд преимуществ по сравнению с постоянной подачей электродной проволоки:

1. Осуществляется управляемый перенос металла;

2. Меньше выгорание элементов из расплавленного металла, за счет уменьшения времени пребывания капли на торце электрода;

3. Снижение разбрызгивания. Происходит за счет совместного действия силы поверхностного натяжения действующей со стороны сварочной ванны и остатков кинетической энергии капли, которая способствует увеличению скорости втягивания капли и одновременно утонению перемычки, вследствие чего при ее взрыве, вместо брызг образуются искры.

Вследствие вышесказанного можно сделать вывод, что наиболее перспективными методами снижения разбрызгивания, в настоящее время, являются методы, обеспечивающие управляемый перенос расплавленного металла, а именно импульсно-дуговые процессы и процесс сварки с импульсной подачей сварочной проволоки.

studfiles.net

Технология дуговой сварки в углекислом газе

Сварку в углекислом газе производят почти во всех пространственных положениях, что очень важно при производстве строительно-монтажных работ. Сварку осуществляют при питании дуги постоянным током обратной полярности. При сварке постоянным током прямой полярности снижается стабильность горения дуги, ухудшается формирование шва и увеличиваются потери электродного металла на угар и разбрызгивание. Однако коэффициент наплавки в 1,6… 1,8 раза выше, чем при обратной полярности. Это качество используют при наплавочных работах. Сварку можно производить и на переменном токе при включении в сварочную цепь осциллятора. Источниками питания дуги постоянным током служат сварочные преобразователи с жесткой характеристикой ПСГ-350, ПСГ-500 и др.

Листовой материал из углеродистых и низколегированных сталей успешно сваривают в углекислом газе; листы толщиной 0,6… 1,0 мм сваривают с отбортовкой кромок. Допускается также сварка без отбортовки, но с зазором между кромками не более 0,3…0,5 мм. Листы толщиной 1,0…8,0 мм сваривают без разделки кромок, при этом зазор между свариваемыми кромками должен быть не более 1 мм. Листы толщиной 8… 12 мм Сваривают V-образным швом, а при больших толщинах — Х-образным швом.

Перед сваркой кромки изделия должны быть тщательно очищены от грязи, краски, оксидной пленки и окалины. Наилучшие результаты дает сварка при больших плотностях тока, обеспечивающих более устойчивое горение дуги, высокую производительность и снижение потерь металла на разбрызгивание. Для этого при сварке в углекислом газе применяют электродную проволоку диаметром 0,5…2,0 мм и выполняют сварку при плотности тока не менее 80 А/мм2.

Электродная проволока применяется из низкоуглеродистой стали с повышенным содержанием кремния и марганца марок Св-08ГС, Св-08Г2С. Поверхность электродной проволоки должна быть тщательно очищена от смазки, антикоррозионных покрытий, ржавчины, нарушающих устойчивость режима сварки.

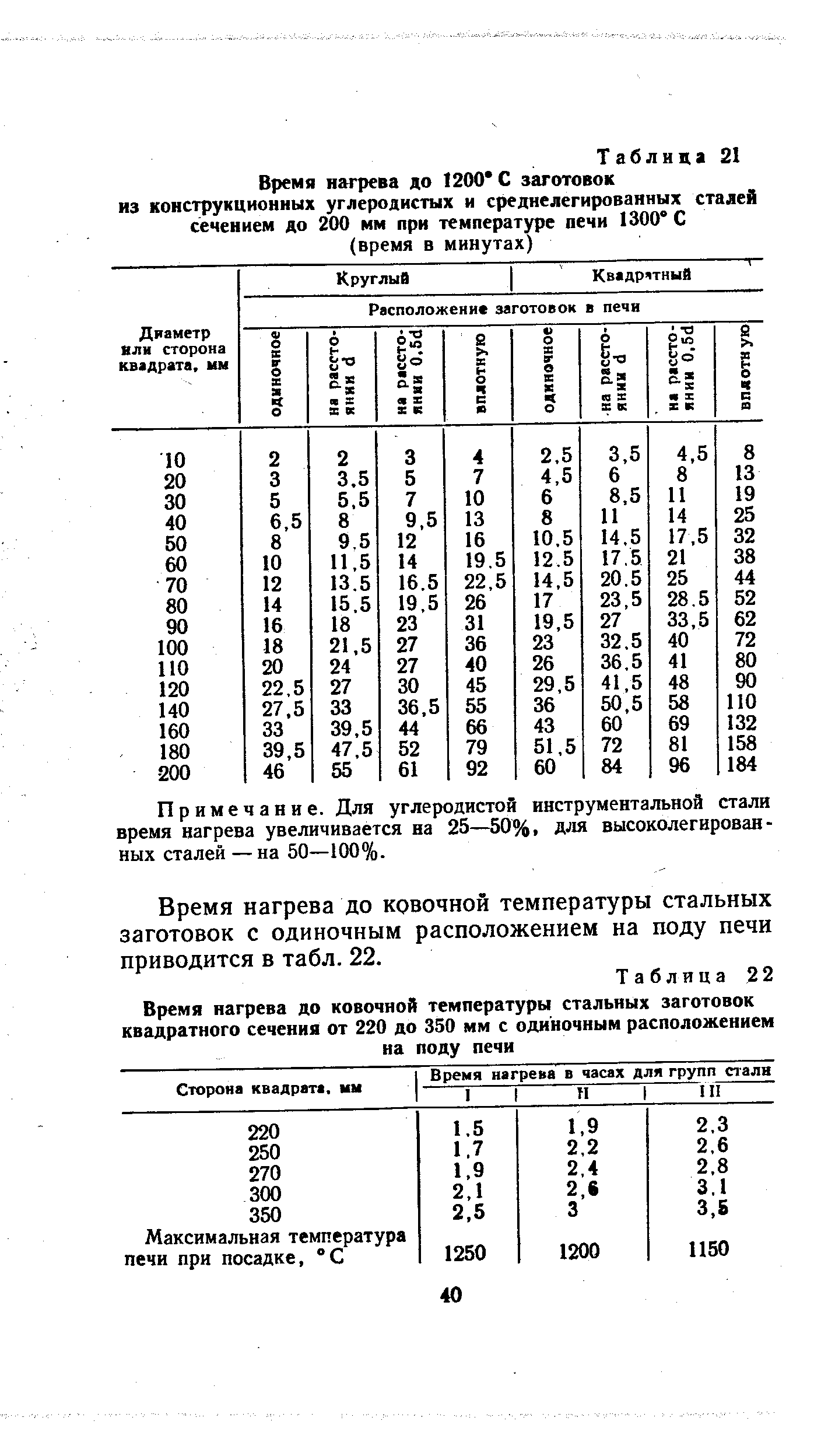

Режим сварки выбирается в зависимости от толщины свариваемых кромок. Для тонколистовых изделий рекомендуются следующие режимы сварки (табл. 17).

Сварочный ток и скорость сварки в значительной степени зависят от

Таблица 17

| JHO

Рис. 77 |

размеров разделки свариваемого шва, т. е. от количества наплавляемого металла. Напряжение устанавливается таким, чтобы получить устойчивый процесс сварки при возможно короткой дуге (1,5…4,0 мм). При большей длине дуги процесс сварки неустойчивый, увеличивается разбрызгивание металла, возрастает возможность окисления и азотирования наплавляемого металла.

Скорость подачи электродной проволоки зависит от сварочного тока и напряжения. Практически бна устанавливается так, чтобы процесс протекал устойчиво при вполне удовлетворительном формировании шва и незначительном разбрызгивании металла.

Расход углекислого газа устанавливается таким, чтобы обеспечить полную защиту металла шва от воздействия атмосферного воздуха. Расход газа при сварке тонкостенных изделий приведен выше. При сварке толстых изделий сварочными токами

500.. . 1000 А расход газа достигает

15.. .20 л/мин.

Расстояние от торца мундштука горелки до сварного соединения при сварочных токах до’ 150 А должно быть 7…15 мм, а при токах до 500 А— 15…25 мм.

Полуавтоматическую сварку можно вести углом вперед, перемещая горелку справа налево, и углом назад, перемещая горелку слева направо. При сварке углом вперед глубина проплавления меньше, наплавляемый

валик получается широкий. Такой метод применяют при сварке тонкостенных изделий и при сварке сталей, склонных к образованию закалочных структур. При сварке углом назад глубина проплавления больше, а ширина валика несколько уменьшается. Угол наклона горелки относительно вертикальной оси —

5—15°.

Перед началом сварки необходимо отрегулировать расход углекислого газа и только спустя 30…40 с возбудить дугу и приступить к сварке. Это необходимо, чтобы газ вытеснил воздух из шлангов и каналов сварочной горелки.

Вылет электродной проволоки устанавливается в пределах 8… 15 мм при диаметре проволоки 0,5… 1,2 мм и 15…35 мм — при диаметре проволоки 1,2…3 мм.

В процессе сварки электроду сообщается такое движение, чтобы получилось хорошее заполнение металлом разделки свариваемых кромок и удовлетворительное формирование наплавляемого валика. Эти движения аналогичны движениям электрода при ручной дуговой сварке качественными электродами.

На рис. 77 показаны движения электрода во время сварки в углекислом газе при выполнении многослойного шва. Рекомендуется для снижения опасности образования трещин первый слой сваривать при малом сварочном токе. Заканчивать шов следует заполнением кратера металлом. Затем прекращается подача электродной проволоки и выключается ток. Подача газа на заваренный кратер продолжается до полного затвердевания металла.

При сварке в углекислом газе следует помнить об отравляющем действии оксида углерода СО, выделяющегося при сварке. Поэтому при сварке в резервуарах и закрытых помещениях необходимо иметь хорошую вентиляцию.

hssco.ru

Сварка в углекислом газе. Сварка

Сварка в углекислом газе

Преимущество сварки в углекислом газе перед сваркой под флюсом состоит в том, что сварщик может наблюдать за ходом горения дуги, не закрытой флюсом. При ее производстве не нужны приспособления для подачи и отсоса флюса, которые усложняют сварочное оборудование. Отпадает необходимость в последующей очистке швов от шлака и остатков флюса, что особенно важно при многослойной сварке.

Сварку в углекислом газе производят почти во всех пространственных положениях. Она осуществляется при питании дуги постоянным током обратной полярности. Во время сварки постоянным током прямой полярности снижается стабильность горения дуги, ухудшается формирование шва, происходит увеличение потери электродного металла на угар и разбрызгивание. Однако коэффициент наплавки в 1,6–1,8 раза выше, чем при обратной полярности. Это качество используют при наплавочных работах. Сварку можно производить и на переменном токе при включении в сварочную цепь осциллятора.

В качестве источников питания дуги постоянным током используют сварочные выпрямители с жесткой внешней или универсальной характеристиками.

В углекислом газе успешно сваривают листовой материал из углеродистых и низколегированных сталей. Листы толщиной 0,6–1,0 мм сваривают с отбортовкой кромок. Допускается также сварка без отбортовки, но с зазором между кромками не более 0,3–0,5 мм. Листы толщиной 1,0–8,0 мм сваривают без разделки кромок, при этом зазор между свариваемыми кромками должен быть не более 1 мм. Листы толщиной 8–12 мм сваривают V-образным швом, а при больших толщинах – Х-образным швом. Перед сваркой кромки изделия должны быть тщательно очищены от грязи, краски, окислов и окалины.

Наилучшие результаты дает сварка при больших плотностях тока, обеспечивающих более устойчивое горение дуги, высокую производительность процесса и снижение потерь металла на разбрызгивание. Для этого при сварке в углекислом газе применяют электродную проволоку диаметром 0,5–2,0 мм и выполняют сварку при плотности тока не менее 80 А/мм2.

Сварочная проволока применяется из низкоуглеродистой стали с повышенным содержанием кремния и марганца марок Св–08ГС, Св–08Г2С. Поверхность проволоки должна быть чистой от смазки, антикоррозионных покрытий, ржавчины и загрязнений, нарушающих устойчивость режима сварки. Режим сварки выбирается в зависимости от толщины свариваемых кромок.

Сварочный ток и скорость сварки в значительной степени зависят от размеров разделки свариваемого шва, т. е. от количества наплавляемого металла. Напряжение устанавливается таким, чтобы получить устойчивый процесс сварки при возможно короткой дуге (1,5–4,0 мм). При большей длине дуги процесс сварки неустойчивый, увеличивается разбрызгивание металла, возрастает возможность окисления и азотирования наплавляемого металла.

Скорость подачи электродной проволоки зависит от сварочного тока и напряжения, чтобы процесс протекал устойчиво при вполне удовлетворительном формировании шва и незначительном разбрызгивании металла. Расход углекислого газа устанавливается так, чтобы обеспечить полную защиту металла шва от воздействия атмосферного воздуха. При сварке толстых изделий сварочными токами 500–1000 А расход газа достигает 15–20 л/мин. Расстояние от торца мундштука горелки до сварного соединения должно быть при сварочных токах до 150 А в пределах 7–15 мм, а при токах до 500 А – в пределах 15–25 мм.

Полуавтоматическую сварку можно вести углом вперед, перемещая горелку справа налево, и углом назад, перемещая горелку слева направо. При сварке углом вперед глубина проплавления меньше, наплавляемый валик получается широкий. Такой метод применяют при сварке тонкостенных изделий и при сварке сталей, склонных к образованию закалочных структур.

При сварке углом назад глубина проплавления больше, а ширина валика несколько уменьшается. Угол наклона горелки относительно вертикальной оси составляет 5–15°. Перед началом сварки следует отрегулировать расход углекислого газа и только спустя 30–40 с возбудить дугу и приступить к сварке. Это необходимо, чтобы газ вытеснил воздух из шлангов и каналов сварочной горелки. Вылет электродной проволоки устанавливается в пределах 8–15 мм при диаметре проволоки 0,5–1,2 мм и 15–35 мм – при диаметре проволоки 1,2–3 мм. В процессе сварки электроду сообщается такое движение, чтобы получилось хорошее заполнение металлом разделки свариваемых кромок и удовлетворительное формирование наплавляемого валика. Эти движения аналогичны движениям электрода при ручной дуговой сварке качественными электродами.

Для снижения опасности образования трещин рекомендуется первый слой сваривать при малом сварочном токе. Заканчивать шов следует заполнением кратера металлом. Затем прекращается подача электродной проволоки и выключается ток. Подача газа на заваренный кратер продолжается до полного затвердевания металла.

При сварке в углекислом газе следует помнить об отравляющих действиях оксида углерода СО, выделяющегося при сварке. Поэтому при сварке в резервуарах и закрытых помещениях необходимо обеспечить хорошую вентиляцию.

Поделитесь на страничкеСледующая глава >

info.wikireading.ru

Сущность процесса сварки в углекислом газе

Металлы и Сварка  Сущность процесса сварки в углекислом газе

Сущность процесса сварки в углекислом газе

Количество просмотров публикации Сущность процесса сварки в углекислом газе - 107

| Наименование параметра | Значение |

| Тема статьи: | Сущность процесса сварки в углекислом газе |

| Рубрика (тематическая категория) | Металлы и Сварка |

Углекислый газ препятствует негативному воздействию атмосферы на процесс сварки. Высокая температура дуги частично разлагает углекислый газ на окись углерода и кислород. В результате образуется смесь из трех газов в зоне дуги: кислорода, углекислого газа и окиси углерода.

Кислород вступает в реакцию окисления с металлом. Температура электрической дуги значительно выше, чем температура сварочной ванны, в связи с этим выгорание (дополнительный расход) металла происходит, в первую очередь, в сварочной проволоке. Основной металл в сварочной ванне окисляется не так интенсивно.

Важно заметить, что для снижения негативных последствий выгорания, сварочная проволока изготавливается с добавлением легирующих добавок. Повышенное содержание марганца, титана и кремния уменьшает количество окиси углерода и препятствует образованию пор в сварочном шве. Степень окисления увеличивается при возрастании расхода потребляемого напряжения. Уменьшение интенсивности окисления происходит при увеличении плотности тока. Прямая полярность тока при сварке углекислым газом приводит к большему окислению, чем обратная.

Сущность процесса сварки в углекислом газе - понятие и виды. Классификация и особенности категории "Сущность процесса сварки в углекислом газе" 2014, 2015.

Читайте также

Углекислый газ препятствует негативному воздействию атмосферы на процесс сварки. Высокая температура дуги частично разлагает углекислый газ на окись углерода и кислород. В результате образуется смесь из трех газов в зоне дуги: кислорода, углекислого газа и окиси... [читать подробнее].

referatwork.ru

Сварка в углекислом газе

Сварочные работы: современное оборудование н технология работ

Преимущество сварки в углекислом газе перед сваркой под флюсом состоит в том, что сварщик может наблюдать за ходом горения дуги, не закрытой флюсом. При ее производстве не нужны приспособления для подачи и отсоса флюса, которые услож* няют сварочное оборудование. Отпадает необходимость в последующей очистке швов от шлака и остатков флюса, что особенно важно при многослойной сварке.

Сварку в углекислом газе производят почти во всех пространственных положениях. Она осуществляется при питании дуги постоянным током обратной полярности. Во время сварки постоянным током прямой полярности снижается стабильность горения дуги, ухудшается формирование шва, происходит увеличение потери электродного металла на угар и разбрызгивание. Однако коэффициент наплавки в 1,6-1,8 раза выше, чем при обратной полярности. Это качество используют при наплавочных работах. Сварку можно производить и на переменном токе при включении в сварочную цепь осциллятора.

В качестве источников питания дуги постоянным током используют сварочные выпрямители с жесткой внешней или универсальной характеристиками.

В углекислом газе успешно сваривают листовой материал из углеродистых и низколегированных сталей. Листы толщиной 0,6-1,0 мм сваривают с отбортовкой кромок. Допускается также сварка без отбортовки, но с зазором между кромками не более 0,3-0,5 мм. Листы толщиной 1,0-8,0 мм сваривают без разделки кромок, при этом зазор между свариваемыми кромками должен быть не более 1 мм. Листы толщиной 8-12 мм сваривают V-образ - ным швом, а при больших толщинах — Х-образным швом. Перед сваркой кромки изделия должны быть тщательно очищены от грязи, краски, окислов и окалины.

Наилучшие результаты дает сварка при больших плотностях '■ ^ока, обеспечивающих более устойчивое горение дуги, высокую производительность процесса и снижение потерь металла на разбрызгивание. Для этого при сварке в углекислом газе применяют электродную проволоку диаметром 0,5—2,0 мм и выполняют сварку при плотности тока не менее 80 А/мм2.

Сварочная проволока применяется из низкоуглеродистой стали с повышенным содержанием кремния и марганца марок Св-08ГС, Св-08Г2С. Поверхность проволоки должна, быть чистой от смазки, антикоррозионных покрытий, ржавчины и загрязнений, нарушающих устойчивость режима сварки. Режим сварки выбирается в зависимости от толщины свариваемых кромок.

Сварочный ток и скорость сварки в значительной степени зависят от размеров разделки свариваемого шва, т. е. от количества наплавляемого металла. Напряжение устанавливается таким, чтобы получить устойчивый процесс сварки при возможно. короткой дуге (1,5-4,0 мм). При большей длине дуги процесс сварки неустойчивый, увеличивается разбрызгивание металла, возрастает возможность окисления и азотирования наплавляемого металла.

Скорость подачи электродной проволоки зависит от сварочного тока и напряжения, чтобы процесс протекал устойчиво при вполне удовлетворительном формировании шва и незначительном разбрызгивании металла. Расход углекислого газа устанавливается так, чтобы обеспечить полную защиту металла шва от воздействия атмосферного воздуха. При сварке толстых изделий сварочными токами 500-1000 Арасход газа достигает 15-20 л/мин. Расстояние от торца мундштука горелки до сварного соединения должно быть при сварочных токах до 150 А в пределах 7-15 мм, а при токах до 500 А — в пределах 15-25 мм.

Полуавтоматическую сварку можно вести углом вперед, перемещая горелку справа налево, и углом назад, перемещая горелку слева направо. При сварке углом вперед глубина проплавления меньше, наплавляемый валик получается широкий. Такой метод применяют при сварке тонкостенных изделий и при сварке сталей, склонных к образованию закалочных структур.

При сварке углом назад глубина проплавления больше, а ширина валика несколько уменьшается. Угол наклона горелки

относительно вертикальной оси составляет 5—15". Перед началом сварки следует отрегулировать расход углекислого газа и только спустя 30-40 с возбудить дугу и приступить к сварке. Это необходимо, чтобы газ вытеснил воздух из шлангов и каналов сварочной горелки. Вылет электродной проволоки устанавливается в пределах 8-15 мм при диаметре проволоки 0,5-1,2 мм и 15-35 мм - при диаметре проволоки 1,2-3 мм. В процессе сварки электроду сообщается такое движение, чтобы получилось хорошее заполнение металлом разделки свариваемых кромок и удовлетворительное формирование наплавляемого валика. Эти движения аналогичны движениям электрода при ручной дуговой сварке качественными электродами.

Для снижения опасности образования трещин рекомендуется первый слой сваривать при малом сварочном токе. Заканчивать шов следует заполнением кратера металлом. Затем прекращается подача электродной проволоки и выключается ток. Подача газа на заваренный кратер продолжается до полного затвердевания металла.

При сварке в углекислом газе следует помнить об отравляющих действиях оксида углерода СО, выделяющегося при сварке. Поэтому при сварке в резервуарах и закрытых помещениях необходимо обеспечить хорошую вентиляцию.

Сварочный кабель подбирают соответственно силе тока. Обычно для малых токов до 200 А рекомендуется провод сечением 25 мма. Провод марки типа ПРГ — «провод резиновый гибкий» или типа ПРНГ — …

Молоток, зубило, металлические щетки, зажимы типа струбцин, пенал для электродов диаметром 50-70 мм, длиной 300 мм. Понадобятся также углошлифовальная машинка («болгарка»)и электродрель. Далее при профессиональной работе вы сами определите необходимый …

Электрододержатели применяют для закрепления электрода и подвода к нему тока при ручной дуговой электросварке. Они должны прочно удерживать электрод, обеспечивать удобное и прочное крепление сварочного кабеля. Электрододержатель должен обеспечивать возможность …

msd.com.ua