Холодная и прессовая сварка алюминия. Холодная сварка для алюминия

Холодная сварка для батарей и труб Mastix: инструкция применения

Среди всех имеющихся на рынке вариантов, которые представлены в разделе холодной сварки, не так уж много тех, которые могут работать в широком диапазоне температур. Это один из главных недостатков, которые мешают применению в промышленности. Холодная сварка Mastix может выдерживать температуры от -60 до +150 градусов Цельсия, что является отличным показателем, в сравнение с конкурентами. Она может применяться для соединения любых вещей, так как ее основа обладает качествами более высокими, чем стандартные виды клея. Если соблюдать все правила нанесения, то можно обеспечить качественное соединение, как сломанных вещей, так и новых деталей, которые ранее не были соединены. Но главной особенностью использования здесь выступает возможность создавать новые элементы и утраченные части. Холодная сварка для батарей и труб Mastix позволяет заделывать дыры, сколы, трещины и другие дефекты. В обыкновенных домашних трубопроводах, даже с горячей водой, температура не превышает допустимую.

Холодная сварка для батарей и труб Mastix

Поставка производится в виде стержня, в котором соединены два компонента. Первый компонент находится внутри, а второй является внешней оболочкой. Для использования их требуется перемешать, в результате чего смесь будет доступной в мягком состоянии в течение семи минут. После этого она постепенно засыхает, образуя твердое соединение или просто затвердевший участок латки.

Латка холодной сваркой Mastix

Преимущества Mastix

- Клей Mastix холодная сварка является универсальным средством, которое помогает склеить практически любые поверхности намного более качественно, чем клеи другого типа;

- Выпускается несколько разновидностей, которые обладают улучшенными свойствами, к примеру, холодная сварка для металла, пластика, алюминия, хотя есть и универсальные марки;

- Смесь легка в применении и приготовлении, так что для ее использования не нужен большой опыт или специальные знания;

- Относительно недорогая и доступная во многих торговых точках продукция;

- Удобный вариант поставки в виде двухкомпонентного стержня;

- Широкий диапазон рабочих температур.

Недостатки Mastix

- Время высыхания здесь немного выше, чем в других марках, поэтому, могут возникнуть некоторые проблемы при работе с ним при разных температурах;

- Во время подготовки могут образовываться комки, что понижает качество соединения и может привести к необходимости в переделке.

Область применения

Холодная сварка Mastix для металла применяется как в домашних условиях, так и в различных ремонтных процедурах профессионалов, в зависимости от разновидности материала. В основном его ее применяют как обыкновенный клей, который должен соединять металл, дерево, пластик, камень и прочие вещи, которые сложно поддаются склеиванию. Не менее важной функцией является ремонт трубопроводов, разнообразных емкостей, деталей автомобиля и прочего. Путем нанесения пластичной массы можно заделать трещины, причем с проникновением во внутренние части.

Холодная сварка Mastix для металла

Если изделие не эксплуатируется при температуре выше 150 градусов Цельсия, то в нем можно заделывать сколы, восстанавливать детали и совершать прочие ремонтные процедуры. Главное выдержать то время, сколько сохнет холодная сварка, после чего можно вводить деталь в эксплуатацию. Свойства крепости здесь не столь сильны, чтобы выдерживать сильные удары, но вибрационные нагрузки, которые нередко встречаются в подвижных механизмах, переносятся вполне нормально.

Состав:

- Минеральные наполнители;

- Металлические наполнители;

- Аминовая смола;

- Эпоксидная смола.

Виды

Для металла – имеет металлический наполнитель в своем составе, что улучшает качество соединения с металлическими поверхностями. Хорошо переносит контакт с влагой, так что позволяет применять при ремонте сантехники. Не имеет высокой чувствительности к чистоте поверхности, так что можно применять с влажными и замасленными деталями.

Холодная сварка Mastix для сварки металла

Универсальная – смесь используется для быстрого ремонта любых поверхностей. Обладает широким диапазоном рабочих температур. Это самый популярный и часто используемый вариант, который может понадобиться в каждом доме.

Универсальная холодная сварка Mastix

Термостойкая – эта холодная сварка имеет наиболее высокую температуру разрушения, которая составляет 250 градусов Цельсия. Она используется для соединения металлов, как черных, так и цветных, использующихся в термически активных сферах.

Термостойкая холодная сварка Mastix

Для сантехники – клей применяется для работы во влажных условиях. Чаще всего это ремонт сантехники, где нужна высокая влагостойкость и возможность выдерживать работу под давлением. Соединяет металл, фарфор, может служить для восстановления резьбы и так далее.

Холодная сварка Mastix для сварки сантехники

Холодная сварка Mastix быстрая сталь — в составе имеет стальной наполнитель, который улучшает качество соединения и восстановление утраченных элементов со сталью.

Холодная сварка быстрая сталь Mastix

Холодная сварка Mastix для алюминия — содержит алюминиевый наполнитель, благодаря которому соединение с данным металлом становится более крепким.

Холодная сварка Mastix для сварки алюминия

Свойства и характеристики Mastix

Перед тем как пользоваться холодной сваркой Mastix, следует изучить ее характеристики:

Параметр | Значение параметра |

| Масса в упаковке | 55 грамм |

| Минимальная рабочая температура | -60 градусов Цельсия |

| Максимальная рабочая температура | +150-250 градусов Цельсия |

| Температура хранения | до +30 градусов Цельсия |

| Время начала засыхания | от 7 минут |

Особенности использования

Инструкция по применению холодной сваркой Mastix предполагает передерживания всех правил. На начальном этапе нужно зачистить поверхность, с которой будет вестись работа.

«Важно!

Даже если на упаковке указано, что можно пренебречь данным этапом и клей можно использовать на замасленной поверхности, то для лучшего соединения все же следует очистить все.»

После этого нужно отрезать от общей массы ту часть, которую вы будете использовать. Здесь следует учесть, чтобы оба компонента были в равной мере. После этого идет разминание и нанесение на поверхность. Далее нужно подождать от 20 минут до часа, чтобы все надежно схватилось.

Производитель

Производителем холодной сварки является ООО «Мастикс».

Холодная сварка для алюминия | VseproStroiku.ru

Алюминий — химический элемент, входящий в группу лёгких металлов. Один из самых востребованных металлов в истории человечества, использующийся в промышленных масштабах с 1855 года. За этот немалый срок стало ясно, что кроме своих достоинств он является ещё и одним из самых трудносвариваемых металлов. Наиболее подходящим для алюминия методом является холодная сварка, поскольку, например, диффузионная сварка при работе с чистым алюминием полностью исключается.

Алюминий — химический элемент, входящий в группу лёгких металлов. Один из самых востребованных металлов в истории человечества, использующийся в промышленных масштабах с 1855 года. За этот немалый срок стало ясно, что кроме своих достоинств он является ещё и одним из самых трудносвариваемых металлов. Наиболее подходящим для алюминия методом является холодная сварка, поскольку, например, диффузионная сварка при работе с чистым алюминием полностью исключается.

Холодная сварка: общие сведения

Холодной сваркой называют способ соединения металлов при помощи высокого давления. Данная методика не нуждается в нагревании металла, а соединение обеспечивается пластической деформацией и возникает вследствие образования новых связей у атомов обеих заготовок. Ни источники нагревания, как в дуговой сварке, ни вакуумирование рабочей среды, как в дифузионной сварке не требуются. Весь процесс совершается в обычном помещении.

Метод холодной сварки делится на три вида:

- Стыковая сварка.

- Шовное соединение.

- Точечное соединение.

Стыковая сварка выполняется после фиксации алюминиевых заготовок в специальных губках. К ним прилагают усилия, направленные по оси изделия, что в конечном итоге деформируют края заготовок, виднеющиеся из зажимов. Сварка осуществляется с помощью специальных роликов, которыми сжимают заготовки. Если используется лишь один ролик, такой метод называется односторонним. Сварка с двумя роликами, соответственно, — двусторонний метод.

В некоторых случаях также применяют направляющие втулки и высокопрочные пуансоны, однако такой способ имеет ряд недостатков:

- удалять облой с металла затруднительно;

- деталь, находящаяся во втулке, частично деформируются;

- деталь с трудом извлекается из тисков после соединения;

- способ не подходит для соединения длинных деталей.

Следует помнить, что использование одностороннего или двустороннего деформирования несколько ухудшает прочность изделия.

Шовный метод подразумевает формирование точек, соприкасающихся друг с другом и сливающихся в непрерывный шов. Применяется чаще всего в той ситуации, когда на изделии отсутствует отбортовка. Сплошной прямой шов недопустим для алюминиевых изделий, поскольку он сводит на нет его работоспособность: заготовки попросту перегибаются по шву.

И наконец, точечная сварка: применяется как с фиксацией деталей, так и без неё. Точечное соединение алюминиевых шин (прямоугольных полос) производится на установке УГХС-5. Выводы обмоток армируют накладками из меди на установке МХСА-50. Для сварки корпуса конденсатора с крышкой используется полуавтомат МХСА-4 с производительностью до 750 штук в час.

Марки и разновидности алюминиевых сплавов

Температура плавления чистого технического алюминия составляет 658 °C (и 660 °C для алюминия высокой чистоты). Одновременно плюсом и недостатком этого металла выступает образующаяся на его поверхности очень прочная оксидная плёнка. С одной стороны, она отлично защищает вещество от коррозии, с другой — затрудняет пайку, ухудшая надёжность электрического контакта. Плёнка поддаётся лишь при нагревании её до температуры в 2060 градусов.

Характеристики чистого алюминия регламентируются ГОСТом 11069-64. В производстве применяется как чистый металл, так и в виде сплавов с марганцем, магнием, медью и кремнием. Так, например, сплав марки АЛ2 включает в себя 4-5% меди, АЛ7 — 10-13% кремния, а АЛ8 — 9,5-11,5% магния.

Любой сплав, содержащий кремний, называется силумином. Наибольшее распространение они получили при изготовлении сантехнических деталей и оборудования. Сплавы, включающие в свой состав магний и медь, называются дюралюминами или дюралюминием. Особую популярность они заслужили в авиации.

Чистый алюминий и силумины свариваются хорошо, чего нельзя сказать о дюралюминах — их швы после сварки начинают трескаться, а прочность деталей не позволяет использовать их в конструкциях, от которых зависят жизни людей. Поэтому детали из дюралюминия обычно соединяются заклёпками.

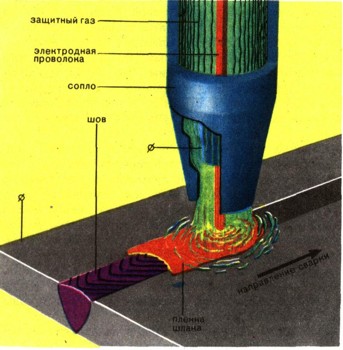

Наиболее популярным способом сварки алюминия является аргонная (а в последнее время и гелиевая) сварка — использование плавящихся или неплавящихся электродов под воздействием аргона или гелия. Соединение выполняются установками УДГ-300 и УДГ-500 с помощью вольфрамовых электродов диаметром до 6 мм.

При сварке деталей плавящимися электродами применяется присадочная проволока (диаметром от 1,5 до 2,5 мм) из алюминия. Больше всего для этих целей подходят электроды ОЗАНА-1 и ОЗАНА-2. Основное условие для их длительного хранения — наличие плотной упаковки и отсутствие какой-либо влаги. Для достижения наивысшего качества толщина деталей при контактной сварке не должна превышать 7 мм, а соединение должно проводиться в тщательно вычищенном от пыли помещении при температуре воздуха от 18 до 22 °C. Идеальный результат без коробления деталей обеспечивает лазерная сварка.

В последнее время популярностью пользуется такой вид холодной сварки, как использование специальных составов, продающихся в тюбиках или в виде своеобразных «колбасок». Необходимо лишь отрезать кусок нужного размера, как следует размять его в руках, и получившаяся эластичная субстанция готова к использованию. Ею можно заделать трещину или даже небольшую дыру в металлическом изделии. Зачастую такой способ применяется для починки алюминиевых радиаторов.

Технология сварки алюминия

Одна из методик холодной сварки алюминия называется сваркой сдвигом. Она осуществляется сдавливанием заготовок с тангенциальным смещением. Это необходимо для грубого физического стирания оксидной плёнки, благодаря чему появляются своего рода мостики соединений. Этот способ завоевал популярность при соединении проводки в домах, троллейбусных проводов, оболочек кабелей, подставок и каркасов различной бытовой техники, корпусов радиоприборов. Следует помнить, что сварка сдвигом нуждается в идеальной чистоте поверхностей заготовок: любые инородные тела ослабляют шов.

Хорошее качество сварки этим методом гарантируется, если обеспечить осадочное давление таким способом, чтобы излишки металла могли беспрепятственно выталкиваться в обе стороны от места сварки. Только так заготовки правильно смещаются по отношению друг к другу.

На листовом алюминии можно выполнить следующие виды швов:

- сплошной шов любой требуемой длины;

- круговой шов;

- прямой шов.

Перед началом сварки необходимо провести тщательную очистку поверхностей. Обычно для этого используют стальные вращающиеся щётки. Алюминий подходит для сварки с различными металлами: так, в лабораторных условиях был успешным опыт соединения алюминия со сталью. Предполагают, что холодной сварке светит большое будущее: несмотря на то, что уже существуют и разрабатываются установки для сварки с помощью токов высокой частоты, эти приборы отличаются крайне высокой ценой и невысоким КПД.

Существуют способы сварки и пайки при помощи индуктированных токов.

Сварка алюминиевых изделий постоянным током осуществляется по следующей схеме:

- два стержня погружают в щелочной раствор;

- к ним подводят источник постоянного тока:

- дожидаются, пока минусовой стержень сильно разогреется;

- вынимают стержни и выполняют осадку (деформацию свариваемых частей путём их сдавливания).

Данный способ применяется в лабораториях или при единичной необходимости сварки, но не используется в крупной промышленности.

Поскольку холодная сварка исключает внешнее нагревание деталей, она позволяет:

- проводить работы в непосредственной близости к горючим материалам;

- стыковать провода в изоляции;

- устранять пробоины в изделиях, которые нельзя нагревать;

- осуществлять сварку стали с алюминием.

Кроме того отходы металла уменьшаются более чем в 10 раз по cравнению с электродуговой сваркой. Оборудование, применяющееся при холодной сварке алюминия, точно так же подходят и для других пластичных металлов или сплавов: например, титана с медью. Ещё одно преимущество этого метода заключается в том, что он редко требует приобретения сварочных флюсов.

Шовная сварка обеспечивает создание герметичного шва любой длины, но подходит лишь для листового металла.

Точечная сварка предназначена для соединения листовых заготовок толщиной до 15 мм. Максимальный диаметр прутьев или проволоки — 30 мм. Также возможна сварка точечным методом труб или каркасов.

Как бы то ни было, холодная сварка возможна лишь в стационарных условиях и со специальным оборудованием, которое часто состоит из механизмов для сжатия деталей, механизма осадки и гидропривода.

Холодная сварка алюминиевых сплавов (или чистого металла) для бытового использования, как уже упоминалось выше, может осуществляться с помощью специальных веществ, в состав которых входят серные добавки, эпоксидные смолы и наполнители. После непродолжительного разогревания такой субстанции (достаточно разминания в руках), полимерный состав приобретает свойство склеивать. Затем массу можно наносить на место будущего соединения.

Такие вещества годятся для мелкого (и чаще всего временного) ремонта труб и другой сантехники, радиаторов, топливных баков и подобных металлических ёмкостей, бытовых приборов, окон. После того, как субстанция схватится, масса поддаётся обработке и способна принять необходимую форму. Полностью схватывание завершается, в зависимости от состава вещества, в срок от 1 до 8 часов. Затем алюминий можно покрасить.

Сравнение самых популярных марок холодной сварки

На рынке существуют десятки различных марок холодной сварки, наиболее известные из которых:

- WURTH Liquid Metal: шов получается достаточно прочным, чтобы выдержать сильные нагрузки, но не рекомендуется применение в изделиях, где требуется прочность на разрыв;

- Момент Супер Эпокси: отлично выдерживает нагрузку на срез, но, как и в случае с предыдущей маркой, показывает себя плохо при нагрузках на разрыв;

- Permatex Cold Weld: отличается высокой эффективностью и универсальностью, но неудобен в применении;

- Abro Steel: идеально подходит для ремонта сантехнических деталей, удобна в использовании и выдерживает силу среза до 1050Н;

- Hi-Gear: по скорости полимеризации и прочности почти аналогична предыдущему веществу, но содержит в большем количестве железные опилки.

- «Титан» от компании «Эльф Филлинг»: формирует прочный соединительный шов, является абсолютным победителем многих испытаний по сравнению веществ для холодной сварки;

- Adefal Trading S.A. Poxipol: один из самых раскрученных брендов, однако не раз занимавший последние места в сравнительных тестах;

- VersaChem Magnum Steel: максимальная сила среза, с которой удалось справиться этому веществу, составила всего 661Н. Уступает практически всем известным маркам.

vseprostroiku.ru

Холодная сварка для металла

Холодная сварка закреплена в ГОСТе 2601. Номер процесса – 74. Там же закреплено определение технической процедуры. Холодная сварка – это сваривание деталей под нажимом, давлением при сохранении пластичности деталей без нагрева частей со стороны внешних приборов. Метод основывается на разрушении невидимой пленки окислов, которые являются препятствием для склеивания деталей.

Способ имеет преимущества перед другими идентичными процессами:

- Отсутствие деформации металла, происходящего при нагреве;

- Получение аккуратного и крепкого шва;

- Является единственным способом при соединении изделий из алюминия и меди, для взрывоопасных частей;

- Отсутствие отходов;

- Минимум затрата физических сил и энергии;

- Экологическая чистота процесса;

- Не требуется специального обучения, профессиональной подготовки и наличия оборудования и инструментов.

Суть холодной сварки в однородном пластическом деформировании склеиваемых поверхностей, их тесному контакту при соединении. Образуется цельный металлический блок за счет сближения склеенных частей. Склеивание происходит на уровне атомов, образуется общее электронное облако из ионов двух разных металлических поверхностей. Внешнего нагревания не требуется, все процессы происходят внутри деталей. Состав «Холодная сталь» не меняет внутреннего состава частей изделия. Даже разнопрочные по термообработке детали свариваются без разрушения физических свойств материалов. Отсутствие процесса нагревания исключает возможность разрушения составляющих элементов металлов.

Разнородные материалы соединяются на ионном уровне. Использовать смесь можно во взрывоопасных средах, можно склеивать детали, нагревание которых невозможно или недопустимо из-за химического состава металла. Поэтому сварка используется в промышленности. Особенно используется для соединения тонких деталей, хрупких и деформированных. Наклеп получается крепким за счет увеличенной степени прочности. Например, прочность алюминия в зоне деформации повышается в два раза.

Металлы, пригодные для сварки

Перечень металлов и сплавов, для которых подходит созданный товар разнообразен. Характеризуется процесс процентами получаемого соединения к первоначальной толщине. Результаты проведенных опытных свариваний можно представить в таблице:

| Металл | Особо чистый алюминий | Технический алюминий | Дюр- алюминий | Кадмий | Свинец | Медь | Никель | Цинк | Серебро |

| Свариваемость % | 40 | 30 | 20 | 16 | 16 | 14 | 11 | 8 | 6 |

Данные говорят о том, что лучшие результаты соединения дают алюминиевые составы. Средний уровень у меди. Никель, характеризующийся высокой температурой плавления до 1450ºС, дает также удовлетворительные результаты.

Условия получения надежного соединения

- Деформации должны подвергаться обе поверхности соединяемых материалов и тканей;

- Симметричность расположения сварочной смеси по отношению к центру склеивания. Центр зоны соединения располагается в плоскостях, приготовленных для соединения. При разогреве металл растекается и разрушает пленки на поверхности. Все активные центры соединяются за секунды, без длительности времени и периода дислокации. Полностью пленки исчезают из зоны сваривания без дополнительной помощи и приборов.

- Усиленное сдавливание в зоне центра контакта. Усиление действий на завершении процесса сваривания, т.е. давление, даст лучший результат.

- Очищение поверхностей и кромок соединительных деталей. Промыть их можно специальными растворами, спиртовыми составами, бензином.

- Недопустимо использование абразивных инструментов, приводящих поверхности к шероховатости, которая затруднит склеивание.

- Соблюдение норм качественных характеристик металла: шероховатость 10мкм Rz, не плоскостность 0,1мм.

Есть несколько различных клеевых смесей и составов, который делится на несколько групп в зависимости от материала, который требует соединения, типа работ и процедуры.

Точечная сварка

- позволяет работать над соединением медных и алюминиевых шин.

- Алюминиевые провода можно оконцовывать накладками из меди, которые позволят обеспечить контакт электрических проводов.

- Поможет соединить алюминиевые ручки кастрюль с корпусом;

- Заменить литые спрессованные охладители на ребристые, работающие в силовых полупроводниковых приборах.

Шовная сварка

Выполняется контурными пуансонами.

- Герметизация корпуса полупроводниковых электроприборов;

- Ремонт конденсаторов;

- Восстановление металлических емкостей для продуктов и других сыпучих веществ;

- Изготовление емкостей больших объемов с тонкими стенками.

Стыковая сварка

- Склеивание концов проводки во время монтажных работ;

- Скрепление концов алюминиевых проводов медными частями;

- Помощь в безотходном составлении катушек для объединения концов металлических бухт;

- Склеивание троллейных проводов при ремонте передвижения электрифицированного транспортного средства;

- Изготовление металлических колец;

- Минимализация отходов от производства деталей.

Тавровая сварка

- Сваривание медно-алюминиевых ножей;

- Ремонт распределительных приборов и устройств;

- Склеивание шпилек из латуни с алюминиевыми обмотками трансформаторных узлов;

- Изготовление тавровых и угловых креплений проводов шин электровозов.

Сварка сдвигом

Склеивание трубчатых переходников и соединение труб, входящих в линии электропередач на железнодорожных системах сообщения. Все составы имеют различную консистенцию: жидкую и пластичную.

- Жидкая смесь создается на основе эпоксидной смолы. При проведении химической реакции состав становится твердым и крепким. Отличительные характеристики эпоксидной смолы позволяют сделать соединение не просто крепким, но и качественным. Соединять жидким клеем «Холодная сварка» можно подложки из металла, арматуру, строительные элементы и детали: стеклоткань, сетку. Клей при работе не выделяет жидкости, отсутствует неприятный резкий запах и вредные для человека вещества.

- Пластичный состав – специальные замазочные смеси. Выглядят они как деревянные бруски в один или два слоя. Можно сравнить соединительную смесь с плотным застывшим пластилином.

Правила выбора хорошей клеевой смеси для металлических изделий

«Холодная сварка» может стать незаменимым помощником в путешествии на автомобиле. Незначительная поломка в дальней дороге раздражает, требует пересчитать время, вставать на остановку на ближайшей СТО. Кроме этого, в путешествии нужна каждая «копейка», чаще всего все рассчитано до мелочей. Тратится на дорогостоящие ремонты сложно. Поэтому соединить ослабшие детали с помощью смеси легко и практично. Не потребуется вызывать эвакуатор и разворачиваться в сторону ближайшей СТО.

В гараже многих автолюбителей, считающих себя настоящими хозяевами, найдется такое средство. Но для быстрого и качественного использования средства, оно должно быть хорошим. Продукция некачественная может только испортить предмет ее использования. Но среди торговых предложений очень много подделок. Есть определенные правила, которые помогут остановиться и получить нужный состав.

Тип поверхности, выбираемой для работы;

- Диапазон температур, которые нужны для разогрева деталей. Чем шире предлагаемый диапазон, тем лучше сварка;

- Наличие подробной инструкции;

- Объяснение правил пользования и конкретные рекомендации по применению.

При выборе товара нужно обратить внимание на производителя. Рекомендуемые марки Loctite, Poxipol, Permatex, Devcon, WEICON. Они известны качеством и надежностью. Понятно, что при сравнении ценового предложения, данные производители ставят более высокую планку, но они обещают и предоставляют нужный результат.

svarkagid.com

Клей холодная сварка отзывы

Клеем холодная сварка называют составы с высокой адгезией к любым применяемым в строительстве и ремонте материалам.

В клей-шпаклевку добавляют специальный стальной порошок, смесь становиться очень прочной, вот ее и называют холодной сваркой. Смеси нестрашны ни агрессивные среды, ни повышенные температуры вплоть до +270С.

Работать с ней очень просто, она не оставляет отходов, подходит для реставрации мебели, радиаторов, зеркал и даже сантехники. Не обойтись без нее, когда нужно отремонтировать трубы водоснабжения. Затвердевая, свойства клея холодной сварки увеличивают его в объеме, что дает так называемый эффект пробки.

Клей холодная сварка

Клей холодная сваркаПолучаемое соединение по качеству ничуть не уступает клеям горячей сварки, при этом его можно красить, обрабатывать на токарном станке, делать резьбу.

Сферы применения средства практически безграничны — от ремонта оборудования, автомобилей, мебели, сантехники до устранения трещин, сколов, различных дефектов на поверхностях, герметизации треснувших емкостей, баков.

Наиболее популярны сегодня клеи:

- Алмаз,

- Mastix

- Poxipol.

Производитель выпускает разные составы в зависимости от задач — представлены средства не только для металла, но и для ремонта сантехники, автомобилей, работ по дереву, а также универсальные клеи.

Мы рекомендуем следующие варианты:

- Клей mastix холодная сварка — доступное и простое в эксплуатации средство, незаменимо в ремонте и герметизации соединений. Не теряет своих свойств при высокой влажности, морозе. Использовать пластилин нужно в течение получаса, схватывается он за 45 минут в случае хорошей фиксации и температуры окружающей среды +20С. Спустя 2,5 часа шов можно подвергать обработке. Производитель рекомендует перед использованием подготовить поверхность, очистив и обработав ее наждачной бумагой. Пластилин легко отделять от бруска руками и наносить на обе поверхности, затем надежно зафиксировать их.

- Клей Poxipol выпускается в Аргентине. Относится к суперпрочным клеям холодной сварки. Это двухкомпонентный состав пастообразной консистенции без растворителей. Хорошо заделывает пустоты. После замешивания реакция начинается уже спустя 10 минут. Состав застывает даже под водой, скрепляет «сложные» поверхности — бронзу, сталь, медь, керамическую плитку, гальванизированную сталь. Перед использованием поверхность все же требуется обезжирить, очистить и высушить. Это существенно улучшит схватывание и позволит получить очень прочный и надежный клеевой шов.

- Клеи Алмаз производят из полимерной матрицы с добавлением дискретного наполнителя. Надежно скрепляет черные и цветные металлы, дерево, керамику, мрамор, стекло, гранит, бетон. Отличается высокой адгезией даже к замасленным и влажным поверхностям. Помогает устранять течи в радиаторах, резервуарах, трубах, бензобаках. Удобен в ремонте неудобных мест, максимально адаптирован для эксплуатации в домашних условиях.

Эпоксидный клей холодная сварка состав

В основе эпоксидные смолы, в которые добавляют частицы стали. Используют такой рецепт уже более десяти лет. Состав не боится щелочей и кислот, отличается пожаробезопасностью, низкой токсичностью, высокой теплостойкостью, долгим сроком хранения.

Выпускается клей в жидком виде или же в виде пластилина.

- В первом случае средство представлено в двух тюбиках, содержимое которых (отвердитель и смола) смешивают в определенных пропорциях.

- Во втором брусок разрезают поперек и мнут, пока не соединятся верхний и нижний слои.

Так как смесь быстро застывает при высокой температуре, ее готовят небольшими партиями и используют всю сразу.

Клеи герметики холодная сварка применяются для надежного и быстрого склеивания, ремонтных работ, герметизации различных соединений и швов, восстановления пластиковых изделий, например, отколовшихся кусочков от бамперов, фитингов, трубопроводов.

Справляется он со своими задачами при высокой влажности, низких температурах. Схватывается всего за 15 минут.

ВИДЕО ПО ТЕМЕ

Клей холодная сварка для металла свойства

Метод холодной сварки подразумевает скрепление металлических изделий без нагрева. Это удобно тогда, когда невыгодно финансово или физически сваривать детали из-за тех или иных причин, например, больших габаритов. Данным методом удается соединять цинк, кадмий, серебро, железо, свинец, алюминий.

Наиболее прост в быту метод склеивания. Современные клеи-шпаклевки для металла, в которые добавляют стальной порошок, отличаются устойчивостью к агрессивным средам, легко наносятся. Для повышения адгезии, прочности и теплостойкости производители добавляют различные присадки. Точные составы не рассекречиваются, у каждого производителя они свои.

Клей холодная сварка для металла

Клей холодная сварка для металлаПоставляются средства в тюбиках (клей холодная сварка Poxipol) или же в брусках, похожих на пластилин (клей холодная сварка Алмаз). Тюбики удобны тем, что не придется пачкать руки, а пластилин тем, что можно отделить кусочек любого размера и расходовать по мере необходимости.

Суть метода состоит в нанесении на поверхность смешанной с отвердителем эпоксидной смолы. Он делает смолу твердым веществом, оно и образует прочный шов.

Порядок работы:

- Обезжирить и зашкурить поверхность.

- Подготавливают состав, замешивая содержимое из тюбиков или отделяя от бруска,

- Наносят на одну поверхность и прикладывают ее ко второй, фиксируют на полчаса с помощью хомута или струбциныждут не менее часа, пока масса затвердеет, после чего обрезают, сверлят или зачищают наждачкой.

- Полностью клей застынет спустя 24 часа.

Автор статьи- Кристина Секушина

Вконтакте

Google+

ДРУГИЕ СТАТЬИ

kakkley.ru

Холодная сварка

Холодная сварка металлов

Для осуществления холодной сварки необходимо удалить со свариваемых поверхностей окислы и загрязнения и сблизить соединяемые поверхности на расстояние параметра кристаллической решетки; на практике создают значительные пластические деформации.

Холодной сваркой можно получать соединения встык, внахлестку и втавр. Перед сваркой поверхности, подлежащие сварке, очищают от загрязнений обезжириванием, обработкой вращающейся проволочной щеткой, шабрением. При сварке встык проволок только обрезают торцы.

Листы толщиной 0,2—15 мм сваривают внахлестку путем вдавливания в толщу металла с одной или с двух сторон пуансонов (рис. 3). Соединения выполняют в виде отдельных точек или непрерывного шва. Ширину или диаметр пуансона выбирают в зависимости от толщины свариваемого материала.

Таблица 3. Зависимость деформаций от свойств металла

Основной параметр, определяющий процесс холодной сварки, — величина деформации металла в месте соединения, которая зависит от свойств металла (табл. 3), его толщины, типа соединения и способов подготовки поверхностей.

Если на металл нанести твердые пленки электролитическим способом, например на медь пленку твердого никеля, или принять меры к предотвращению загрязнении, выполняя сварку сразу же после окончания обработки механической щеткой, то в этих случаях сварка происходит при значительно меньших деформациях.

Зависимость прочности точечных соединений от величины деформаций для различных металлов представлена на рис. 4. Снижение прочности точки после достижения определенного максимума объясняется уменьшением толщины металла в месте сварки, вследствие чего происходит разрушение с вырывом точки, а не срез, как это происходило до максимума.

Степень необходимой деформации при сварке разнородных металлов определяется свойствами того из свариваемых металлов, при сварке которого требуется меньшая деформация.

Этим пользуются при сварке малопластичных металлов, применяя прокладки из пластичных металлов.

Рис. 3. Схемы холодной сварки внахлестку:

а - вдавливанием одного пуансона; б — вдавливанием двух пуансонов; в — вдавливанием пуансонов с заплечиками; г - вдавливанием пуансонов с предварительным зажатием изделия.

Рис. 4. Зависимость прочности точечных соединений от величины деформации:

1 — наклепанный алюминий; 2 — медь электролитическая; 3 — тантал; 4 — мягкий алюминий; 5 — олово.

Герметичное шовное соединение может быть достигнуто вдавливанием пуансона по всей длине шва или путем прокатывания ролика (рис. 5).

В конце деформирования давление пуансона должно составлять для отожженного алюминия 30—60 кгс/мм' (290—588 МН/м2), для меди 200 кгс/мм2 (1960 МН/м2).Стержни, полосы, профили и провода соединяют встык путем сдавливания свариваемых элементов друг с другом. Встык можно сваривать пластичные металлы: медь, алюминий, свинец, олово, кадмий, никель, титан, алюминиевые сплавы.

Прочность соединения зависит от величины пластической деформации в месте его образования. Величина пластической деформации зависит от длины выпущенного из зажимов конца свариваемого стержня, который затем полностью выдавливается из зоны стыка в процессе сварки.

Рис. 5. Схема холодной шовной сварки с односторонним (а) и двусторонним деформированием (б).

Длина вылета стержня при сварке составляет для алюминия (1-1,2) d, для меди (1,25-1,5) d, где d — диаметр стержня. При сварке алюминия с медью вылет медного стержня должен быть на 30—40% больше, чем алюминиевого. Давление при холодной сварке встык составляет для алюминия 70—80 кгс/мм2 (686—784 МН/м2), меди 200—250 кгс/мм2 (1960—2450 МН/м2), меди с алюминием 150-200 кгс/мм2 (1470—1960 МН/м2). Усилие зажатия образцов в зажимах с насечкой должно превышать усилие осадки при сварке алюминия более чем на 50%, а при сварке меди — более чем на 80%.

Соединения, полученные путем одностороннего и двустороннего деформирования пуансонами постоянного сечения, как показывают эксперименты, обладают относительно низкой прочностью и при испытании на растяжение-срез разрушаются на границе вмятины с вырывом сварной точки. Соединения, полученные путем вдавливания пуансонами с заплечиками или с предварительным зажатием детали, обладают большей прочностью (табл, 4). Более высокая прочность объясняется тем, что соединение в этом случае образуется не только под поверхностью пуансонов, но и в прилегающей кольцевой зоне.

С увеличением площади соединения разрушающая нагрузка растет, однако прочность при этом уменьшается. Прочность многорядного соединения обычно составляет до 80% суммарной прочности отдельных точек.

Таблица 4. Зависимость прочности соединений из алюминия от схемы сварки.

Прочность стыковых соединений обычно выше прочности основного металла. Это объясняется тем, что в местах соединения металл упрочняется вследствие наклепа. Механические свойства соединений можно изменять с помощью термообработки. После термообработки прочность стыкового соединения равна прочности отожженного металла.

Скорость приложения давления в процессе сварки практически не влияет на прочность соединения, поэтому производительность холодной сварки может быть высокой.

Для холодной сварки внахлестку могут быть использованы любые прессы. Для одновременной сварки нескольких точек требуются прессы усилием 50—100 тс (490— 980 кН). Для одноточечной сварки широко используют гидропрессы РПГ-7 и гидропрессы с педальным приводом, создающие усилие до 12 тс (117,6 кН).

Для точечной сварки алюминиевых шин толщиной 5+5 мм в монтажных условиях предназначена установка УГХС-5, разработанная во ВНИИЭСО. Для армирования выводов алюминиевых обмоток, шин и других деталей медными накладками, используют машину МХСА-50. Полуавтомат МХСК-4 предназначен для герметичной сварки алюминиевых корпусов конденсаторов с крышкой; производительность сварки 750 изделий в час. Машина МСХС-60 предназначена для стыковой сварки алюминиевых стержней сечением до 700 мм2, медных—до 250 мм2 и медных с алюминиевыми — до 300 мм2. Максимальное осадочное усилие машины 60 тс (588 кН), максимальное усилие зажатия 90 тс (882 кН).

Машину МСХС-30 (рис. 6) применяют для сварки встык медных троллейных проводов сечением до 100 мм2. Машина может быть использована для сварки алюминия, а также меди с алюминием сечением до 200 мм2. Она потребляет 1 кВт электроэнергии, развивает усилие осадки до 30 тс (294 кН) и позволяет сваривать до 300 стыков в смену. Для стыковой сварки алюминиевых одножильных проводов сечением до 10 мм2 применяют ручные клещи (рис. 7).

Рис. 6. Машина для холодной сварки МСХС-30. Рис. 7. Ручные клещи для холодной стыковой сварки проводов типа КС-б.

Холодную сварку можно осуществлять путем сдавливания соединяемых изделий с одновременным их тангенциальным относительным смещением. Этот способ сварки получил название сварки сдвигом.

При сварке сдвигом механизм образования сварного соединения иной.

Ранее было показано, что когда приложена нормальная нагрузка, то деформируются только неровности, следовательно, площадь контакта, свободная от загрязнений и окисных пленок, мала. При приложении тангенциальной силы начинается перемещение поверхностей, в процессе чего окисные пленки и загрязнения сдираются и образуются отдельные мостики контакта. Тангенциальное смещение соединяемых изделий дает возможность получить сравнительно большие площади очищенных от пленок поверхностей при небольшом растекании каждой из них. Наличие тангенциальной силы уменьшает сопротивление металла пластическим деформациям и при данной нормаль- поп силе позволяет получить большую площадь контакта. Это ведет к тому, что при точечной сварке сдвигом схватывание происходит при малых деформациях и усилиях.

При сварке сдвигом разноименных металлов прочное соединение возникнет только у металлов с близкими механическими свойствами, например наклепанного алюминия и отожженной меди и некоторых других.

При холодной сварке сдвигом основные параметры — величина давления и величина сдвига. Величина давления должна быть такой, чтобы возможно было относительное перемещение поверхностей. Величина сдвига не зависит от размеров изделий и определяется нормальным давлением и геометрией трущихся поверхностей. Достаточная площадь сцепления поверхностен, обработанная напильником, возникнет после сдвига на 5—7 мм.

При сварке сдвигом прочность соединений на срез может быть высокой при условии достаточной величины нахлестки, однако сопротивление отрыву всегда низкое.

Холодная сварка применяется в промышленности для заварки алюминиевой оболочки кабелей, при сварке корпусов полупроводниковых приборов, при изготовлении бытовых приборов из алюминия — чайников, подставок, различного рода каркасов; нашла применение в электромонтажном производстве для сварки проводов и шин внахлестку и встык при монтаже электролизных ванн, сетей связи и троллейных проводов и электропроводки в домах.

Холодная сварка найдет несравненно более широкое применение.

Также по теме:

Высокочастотная сварка. Сварка токами высокой частоты.

Пайка. Общее описание пайки металлов и сплавов.

svarder.ru

Холодная и прессовая сварка алюминия

Для алюминия и его сплавов применяют холодную сварку внахлестку и встык. По показателю εmin=hlb (h — глубина вдавливания пуансона при сварке внахлестку) характеризующему достаточную степень деформации для получения прочного соединения, алюминий занимает промежуточное положение между серебром и медью. Относительная деформация вдавливания пуансона εmin уменьшается с повышением температуры, при которой выполняется сварка, что особенно заметно у высокопрочных сплавов на основе алюминия. Однако темп снижения εmin для алюминия более медленный, чем для некоторых других цветных металлов, например цинка. Для металлов с одинаковой кристаллической решеткой наблюдается тенденция к ухудшению свариваемости (росту εmin) с повышением температуры плавления. Алюминий, имеющий сравнительно низкую температуру плавления, относится к группе хорошо сваривающихся металлов с ГЦК решеткой. Предварительный наклеп свариваемого металла снижает εmin, что можно объяснить увеличением плотности подвижных дислокаций в процессе последующей сварки. Для алюминия и его сплавов снижение εmin составляет около 8 %. Ниже приведены значения εmin для технического алюминия (99,95 %) и сплава АМц (b=3 мм):

| Технический алюминий | отожженный | 57,1 |

| наклепанный | 52,7 | |

| АМц | отожженный | 63,2 |

| наклепанный | 58,5 |

Таблица 1. Степень относительной деформации при холодной сварке, внахлестку и различных способах подготовки поверхности деталей

| Металл | Подготовка поверхности деталей | εmin, % |

| Золото | Отжиг, без дополнительной очистки | 35 |

| Серебро | Отжиг, очистка тонкой проволочной щеткой | 50 |

| Свинец | Очистка тонкой проволочной щеткой | 55 |

| Алюминий | Наклепанный, очистка тонкой проволочной щеткой | 67 |

| Медь | Отжиг, очистка грубой проволочной щеткой | 90 |

| Железо | Отжиг, очистка грубой проволочной щеткой | 81 |

| Малоуглеродистая сталь | Отжиг, очистка грубой проволочной щеткой | 84 |

Рисунок 1. Зависимость деформации схватывания от температуры: 1 — медь; 2 — алюминий; 3 — Д16; 4 — цинк

Рисунок 2. Зависимость деформации схватывания от температуры плавления металлов с ГЦК решеткой.

Примечание. b=1 мм; диаметр круглых пуансонов для вдавливания 5 мм.

В таком же направлении действуют тангенциальные усилия при холодной сварке, в результате чего облегчаются условия растекания металла и локализуется деформация в зоне соединения. Для алюминия и его сплавов весьма эффективен способ холодной сварки сдвигом, в основу которого положено такое приложение усилий. При сварке алюминия сдвигом объем деформированного металла незначителен. Деформация высокой степени протекает в очень тонком слое только у поверхности детали и почти не затрагивает остальной объем металла. При оптимальных параметрах процесса сварки достигается равнопрочность соединения с основным металлом. Так, при сварке технического алюминия (b = 4 мм, площадь сварки около 650 мм2) необходим сдвиг 6 мм, касательное усилие РТ = 39,2 кН, нормальное усилие 27,5 кН, отношение при скорости сдвига υсд = 25 мм/мин (1,5 м/ч). Помимо технически чистого алюминия холодная сварка сдвигом успешно применяется для ряда деформируемых алюминиевых сплавов.

Рис.3. Зависимость прочности сварного соединения от степени деформации: 1 — алюминий, в наклепанном состоянии; 2 — электролитическая медь; 3 — отожженьый алюминий

Чистота поверхности свариваемых деталей оказывает существенное влияние на условия холодной сварки и конечные механические свойства соединений. В наибольшей степени ухудшают свойства органические загрязнения. Пленку жира и других органических веществ с поверхности алюминия удаляют прокаливанием при 350-400 °С. При прокаливании деталей на воздухе адсорбированные органические пленки улетучиваются и выгорают. Для предотвращения повторного образования оксидной пленки на свариваемых деталях предложен способ очистки поверхностей алюминия и других легко окисляющихся металлов под холодную сварку в инертном газе. После зачистки и прекращения подачи защитного газа поверхность детали покрывается несколькими слоями плотно адсорбированных молекул инертного газа, которые остаются связанными с зачищенной поверхностью в течение незначительного времени, достаточного для осуществления холодной сварки.

Степень деформации определяет прочность соединений. Можно подобрать значения ε, при которых прочность сварных соединений будет максимальной. Для алюминия такой показатель близок к 60 %. Холодная сварка применяется для технического алюминия и конструкционных алюминиевых сплавов типа АМг, АМц, дуралюминов и др.

Удельные усилия при холодной сварке алюминия и его сплавов точками должны обеспечить разрушение оксидных пленок. Хотя твердость оксида металла или отношение твердости оксида к твердости основного металла нельзя рассматривать как количественную характеристику свариваемости, свойства пленки оксидов оказывают большое влияние на выбор оптимальных параметров процесса холодной сварки. По твердости оксидов алюминий превосходит другие конструкционные цветные металлы. В связи с этим и усилия при его сварке достигают значительных величин. Для сплавов они могут превышать усилия при сварке технического алюминия в 1,5- раза.

Таблица 2. Ориентировочные режимы холодной- сварки алюминия и алюминиевых сплавов

| Сплав | Диаметр пуансона, м | Усилие на.. пуансон, мм | Среднее усилие среза точки, кН |

| Технический алюминий | 3,5 | 14,7 | 1,7 |

| 4,2 | 21,6. | 1,8 | |

| 5,0 | 29,4 | 2,4 | |

| 6,0 | 32,4 | 2,3 | |

| :7,5 | 47,1 | 2,5 | |

| АМг-АМ | 3,5 | 31,4 | 1,5 |

| 4,2 | 29,4 | 1,6 | |

| 5,0 | 37,3 | 2,1 | |

| 6,0 | 58,9 | 2,3 | |

| 7,2 | 58,9 | 2,9 | |

| АМг-АМ | 3,5 | 24,5 | 1,2 |

| 4,2 | 25,5 | 1,8 | |

| 5,0 | 45,6 | 2,6 | |

| 6,0 | 54,9 | 3,0 | |

| 7,2 | 58,8 | 3,3 | |

| Д1-АМ | 3,5* | 28,4 | 0,9 |

| 4,2 | 30,8 | 1,8 | |

| 5,0 | 44,1 | 1,6 |

При сварке в вакууме и наличии на поверхности алюминия пленки оксидов, соизмеримой с мономолекулярным слоем, необходимая деформация меньше, чем для сварки на воздухе. Так, по данным работы, в вакууме можно осуществить холодную сварку алюминия при εmin = 10 ÷35 %.

Холодную сварку встык используют в основном для соединения алюминиевых проводов. Применяемые давления превышают предел прочности сплава на разрыв в 3-4 раза. Вылет при стыковой холодной сварке принимают в зависимости от диаметра заготовки.

Сварные соединения из ряда алюминиевых сплавов обладают высокой прочностью при удовлетворительной пластичности:

| Марка сплава | АМц | АМг | АМг5В | АМг6 | Д1М | Д16М |

| σВ, МПа | 157 | 186 | 314 | 373 | 206 | 226 |

Алюминиевые провода сечением до 25 мм2 сваривают клещами типа КС-6 (для ручной сварки) и СНС-2 (настольные). На машинах МСХС-30 сваривают алюминиевые прутки сечением до 250 мм2, на машине МСХС-60; алюминиевые стержни сечением до 700 мм2.

Прессовая сварка алюминия предусматривает подогрев свариваемых деталей до 350-400° С. Для конструкционных алюминиевых сплавов рекомендуются более высокий подогрев и удельные давления около 150 МПа:

| Марка сплава | АМгЗ | АМг5 | АМг6 |

| Температура подогрева для прессовой сварки, °С | 400-430, | 430-450 | 450-480 |

После подогрева стыкуемые поверхности деталей зачищают обезжиренной проволочкой щеткой (толщина проволок 0,2-0,3 мм). Зачищают и боковые поверхности, выступающие из зажимов. Длину выступающих концов выбирают с таким расчетом, чтобы при полной осадке увеличить вдвое площадь свариваемой поверхности. Поверхностные пленки загрязнений и включений, препятствующие образованию сварного соединения, выдавливаются в грат. Зона соединения отличается мелкозернистой структурой, что способствует получению высоких механических свойств сварных соединений.

Таблица 3. Механические свойства соединении, выполненных прессовой сваркой

| Сплав | Образец | σв, МПа | α, град |

| АМг3 | Основной металл | 196-222 | 180 |

| Сварное соединение | 176-250 | 102-180 | |

| АМг5 | Основной металл | 270-295 | 120-160 |

| Сварное соединение | 255-294 | 80-140 |

oitsp.ru

как пользоваться при склейке металла, чугуна, алюминия, виды, цена

Технология холодной сварки позволяет соединять детали без нагрева до температуры плавления конструкционных материалов.

Технология холодной сварки позволяет соединять детали без нагрева до температуры плавления конструкционных материалов.

Суть процесса заключается в бездиффузионном соединении элементов кристаллической решетки стыкуемых деталей.

Физика процесса

Холодная сварка для металла – это сварка давлением. Технологический процесс, в данном случае, сопровождается огромными нагрузками (от 60 до 250 кгс/мм2) на стыкуемые элементы, которые приводят к пластической деформации материала, перерастающей в объединение элементов кристаллической решетки.

Холодная сварка для пластика – это обычное склеивание, проводимое с использованием особых составов, образующих стягивающие связи между решеткой-клеем-решеткой. Причем подобный способ «сварки» практикуется и при сборке слабонагруженных металлоконструкций.

Причем спровоцированный приложением огромного давления или введением клеящей смеси сварочный шов получается более эстетичным, чем результат работы газового или электрического сварочного аппарата.

Далее по тексту вы познакомитесь с технологиями холодной сварки металлов и пластиков, применяемыми в процессе монтажа различных конструкций из этих материалов.

Холодная сварка металлов давлением

Технология холодной сварки металлов предполагает стыковку двух пластичных материалов. Причем эти материалы могут быть разными. То есть, холодная сварка для алюминия и меди сработает с той же эффективностью, что и сварка давлением меди и меди (или алюминия и алюминия).

С помощью сварки давлением можно воссоздать аналоги стыкового, точечного и даже линейного шва. Но большинство разновидностей таких «швов» накладывают при стыковке деталей внахлест.

Технология сваривания давлением

Сам процесс сварки давлением выглядит следующим образом:

Стыкуемые детали очищаются от грязи и жировой пленки. Место контакта обрабатывается металлической щеткой, наждачной бумагой или напильником – таким образом удаляется оксидная пленка.

Стыкуемые детали очищаются от грязи и жировой пленки. Место контакта обрабатывается металлической щеткой, наждачной бумагой или напильником – таким образом удаляется оксидная пленка.- Первая заготовка подается на стол сварочной машины и накрывается второй заготовкой. После чего обе детали фиксируются.

- В зафиксированные детали с помощью пресса вводят особые элементы – пуансоны, которые продавливают верхнюю или нижнюю заготовку. Причем возможен вариант, когда стыковочный шов образуют одновременным вдавливанием сразу двух пуансонов (верхнего и нижнего).

Давление от пуансонов провоцирует пластическую деформацию в месте стыка, которая перетекает в бездиффузионное объединение кристаллических решеток верхней и нижней детали.

Разновидности сварок давлением

Существует три способа стыковки-сварки деталей металлоконструкции, а именно:

- Соединение с помощью обычных пуансонов-штырей, с помощью которых можно получить эстетически привлекательный, но недостаточно прочный «шов». Суть этого метода проста: в металл вдавливают штырь и получают нужный результат.

- Соединение с помощью пуансонов с заплечиками. Суть этой методики заключается в следующем: в металл вдавливаются полые цилиндры-заплечики, сквозь которые проходят завершающие стыковку пуансоны. Такая техника позволяет повысить качество и прочность шва.

- Соединение с тангенциальным смещением (сварка со сдвигом). В этом случае сжимаемые изделия смещаются прямо в процессе вдавливания пуансонов. Такая технология позволяет улучшить качество шва за счет увеличения количества «мостиков» между сжимаемыми кристаллическими решетками.

Достоинства и недостатки технологии

Главное достоинство указанного технологического процесса – эстетичный вид сварочного шва, объединяющего разнородные металлы.

Главное достоинство указанного технологического процесса – эстетичный вид сварочного шва, объединяющего разнородные металлы.

Впрочем, эстетичный шов не гарантирует прочность соединения. И это главный недостаток данного способа сварки. Еще одни недостаток – сравнительно высокая цена холодной сварки давлением, которая объясняется индивидуальным подходом (вплоть до создания уникальных сварочных машин-прессов) к процессу формирования шва.

Холодная сварка полимеров и металлов склеиванием

Суть процесса сварки склеиванием заключается в нанесении на детали эпоксидной смолы, смешанной с отвердителем. По истечении некоторого времени отвердитель превращает мягкую смолу в прочное и твердое вещество, из которого и состоит «сварочный» шов.

Составы клеящих смесей

Клей – Холодная сварка – это особый химический состав, основанный на эпоксидной смоле. Разумеется, первичная теплостойкость, прочность и адгезия такого продукта далека от совершенства. Поэтому каждый производитель «подсыпает» к паре смола-отвердитель свой набор присадок, изменяющих свойства «сварочного» шва.

Например, холодная сварка abro, poxipol усиленны металлическим порошком, повышающим прочность шва до 4 Н/мм2, что очень неплохо для подобной технологии.

Точный состав держат в секрете, но достоверно известно, что для различных типов соединяемых материалов нужно использовать разные «сварки». То есть, термостойкая холодная сварка для чугуна, скорее всего, не подойдет для склеивания фаянса или древесины.

Форма клеящих смесей

Клеящие составы выпускаются либо в форме пары тюбиков (клей и отвердитель), как poxipol, либо в виде бруска из материала, подобного пластилину, как холодная сварка Алмаз.

В последнем случае, перед употреблением, содержимое «бруска» тщательно разминается, в результате чего внутренний отвердитель перемешивается с внешней «клеящей» фракцией.

Что лучше – сказать трудно. Клеи из тюбиков не нужно «брать в руки». Однако от бруска с клеящим «пластилином» можно отделять «по кусочку», расходуя состав по мере потребности. Для этого брусок с клеем достаточно разрезать поперек, отделив нужную часть.

Как пользоваться холодной сваркой

Процесс «сваривания» деталей клеящим составом регламентируется производителем того или иного сорта «Холодной сварки».

Впрочем, в большинстве случаев, эта процедура выглядит следующим образом:

- «Свариваемые» поверхности избавляют от жировой и оксидной пленки, протерев растворителем и «зашкурив» наждачной бумагой.

От бруска отделяют (поперечным надрезом) часть клеящего состава и тщательно разминают этот комок мокрыми руками. Если состав содержится в тюбиках, то вначале стоит выдавить некоторую часть клеящего желе, а затем добавить к ней отвердителя. После чего масса размешивается руками.

От бруска отделяют (поперечным надрезом) часть клеящего состава и тщательно разминают этот комок мокрыми руками. Если состав содержится в тюбиках, то вначале стоит выдавить некоторую часть клеящего желе, а затем добавить к ней отвердителя. После чего масса размешивается руками.- Размятую массу распределяют по поверхности первой детали и накладывают на этот участок вторую деталь. Соединение фиксируют на 15-25 минут с помощью струбцины, хомута или жгута. Если вы используете «Холодную сварку» для заделки трещин или сколов, то просто размажьте массу по поверхности, вдавив ее в трещину шпателем.

- Спустя час с момента нанесения масса отвердеет, но податливость механической обработке еще сохранится. В этот момент «заплатку» можно зачистить наждачной бумагой, обрезать или рассверлить.

Окончательное твердение массы произойдет через 24 часа. После этого вы сможете использовать полы своих трудов по назначению.

Где используют «Холодную сварку»

Уточним сразу – никакой клей не заменит настоящего сварочного шва. Поэтому применение клеящего состава «Холодная сварка» оправдано лишь в ряде случаев.

Усиленная присадками эпоксидная смола подойдет для заделки мелких трещин и сколов в трубопроводах низкого давления, радиаторах систем отопления и прочих металлоконструкциях, эксплуатируемых в щадящем режиме.

Кроме того, «Холодной сваркой» можно заполнить дефекты в теле литых конструкций. А шероховатая поверхность таких деталей лишь увеличит адгезию клеящего состава.

К тому же, все эти «сварочные» работы может провести даже ребенок детсадовского возраста, освоивший приемы лепки из пластилина. Поэтому, несмотря на явно не сварочную прочность швов, технология «Холодной сварки» склеиванием, все же, имеет право на жизнь.

steelguide.ru