Ингибиторы коррозии металлов. Ингибитор коррозии металла

ингибиторы коррозии серии СП-В для антикоррозионной защиты конструкций и трубопроводов

Защита металла от коррозии

Коррозией металлов называют самопроизвольное разрушение металлов и сплавов вследствие их взаимодействия с окружающей средой.

В основе этого взаимодействия лежат химические и электрохимические реакции, а иногда и механическое воздействие внешней среды. Способность металлов сопротивляться воздействию среды называется коррозионной стойкостью или химическим сопротивлением материала. Металл, подвергающийся коррозии, называют корродирующим металлом, а среда, в которой протекает коррозионный процесс - коррозионной средой. В результате коррозии изменяются свойства металла и часто происходит ухудшение его функциональных характеристик. Защита металла от коррозии при этом подразумевает сохранение и/или улучшение его характеристик.

Металл при коррозии может частично или полностью разрушаться. Химические соединения, образующиеся в результате взаимодействия металла и коррозионной среды, называют продуктами коррозии. Продукты коррозии могут оставаться на поверхности металла в виде оксидных пленок, окалины или ржавчины. В зависимости от степени адгезии их с поверхностью металла наблюдаются различные случаи. Например, ржавчина на поверхности железных сплавов образует рыхлый слой, процесс коррозии распространяется далеко в глубь металла и может привести к образованию сквозных язв и свищей. Напротив, при окислении алюминия на поверхности образуется плотная сплошная пленка оксидов, которая предохраняет металл от дальнейшего разрушения.

Антикоррозионной защитой (защитой металлов от коррозии) называют процессы или средства, применяемые для уменьшения или прекращения коррозии металла. Основные понятия, термины и определения в области коррозии стандартизированы (ГОСТ 5272-68.). В основном это антикоррозионная защита конструкций и трубопроводов.

В системе государственных стандартов единой системы защиты от коррозии, старения и биоповреждений (ЕСЗКС) вопросы коррозии выделены в класс под номером «9». Следующая цифра, отделенная точкой от цифры «9», соответствует определенной классификационной группе стандарта:

- 1 — Организационно-методические правила и нормы; 2 — Общие требования к выбору конструкционных материалов и комплексной защите; 3 — Металлические и неметаллические неорганические покрытия; 4 — Лакокрасочные, полимерные покрытия; 5 — Временная антикоррозионная защита; 6 — Электрохимическая защита; 7 — Защита от старения; 8 — Защита от биоповреждений; 9 — Общие вопросы коррозии и защиты металлов от коррозии.

На сайте представлены концентраты серии СП-В, направленные на широкий спектр работ по устранению коррозионных отложений, очистке и промывке оборудования и трубопроводов. Ингибиторы коррозии - вещества, как правило в жидком виде, замедляющие коррозионные процессы.

ingibitory.ru

Ингибиторы коррозии металлов

Термин ингибитор означает "задерживать", "сдерживать", "удерживать", поэтому отсюда можно сделать вывод что ингибитор коррозии металлов это вещество (концентрат, жидкость, порошок и т.п.) замедляющее коррозионный процесс металлических поверхностей.

Одной из главных проблем при эксплуатации оборудования, транспорта или механизмов является коррозия, разрушающая структуру дорогостоящих изделий. Иными словами – это процесс окисления ионов, приводящий к нарушению целостности конструкции. Защита металлических поверхностей с помощью ингибиторов коррозии металлов особенно актуальна в тех сферах, где происходит постоянный контакт с агрессивной средой, ускоряющей коррозионные процессы.

Традиционные методы в виде гальванической обработки или нанесения лакокрасочного покрытия в большинстве случаев не могут быть реализованы на практике, поэтому широкое распространение получили ингибиторы коррозии металла. Они представляют собой химически активные соединения, замедляющие окислительные явления в сплавах. С их помощью удается значительно снизить электрохимический процесс, возникающий между анионами кислотных остатков и катионами элементов, входящих в состав металлической поверхности прибора.

Типы ингибиторов

В зависимости от метода воздействия выделяют следующие виды ингибитора коррозии металлов:

-

Пленочные. Составы, адсорбирующиеся на поверхности сплава, образуя тонкий слой, который препятствует контакту агрессивной среды с металлом;

-

Пассивационные. Активные вещества вступают в реакцию с ионами металлов, образуя верхний защитный слой. Он препятствует соприкосновению внутренней металлической части с водой;

-

Катодные. Эти соединения нарушают проведение катодного процесса, являющегося основной причиной коррозии.

Выбор подходящего состава зависит не только от свойств смеси, но и от типа сплава, условий эксплуатации изделий, температурных режимов и сферы использования. Перед применением того или иного ингибитора коррозии металла необходимо ознакомиться с химическими свойствами входящих в него компонентов. Именно они определяют возможность его эксплуатации в жилых помещениях или на предприятиях пищевой промышленности. Исходя из состава, классифицируют следующие группы:

-

Летучие. Их распыляют на поверхности металла для формирования защитного слоя. Чаще всего в составе присутствуют фосфаты, нитриты или бензоаты;

-

Органические. Применяются для очистки металлических изделий от ржавчины, накипи или окалины. В их составе преобладают ароматические амины. С их помощью ведется защита сплавов от кислотного разрушения;

-

Неорганические. В значительной степени уменьшают процесс образования ржавчины. Содержат нитрат натрия, силикаты или фосфаты.

Компания «Спектропласт» разрабатывает и производит ингибиторы коррозии металлов для промышленного применения в различных сферах:

Вся продукция выпускается в соответствии с ТУ и санэпидемиологическим заключением, разрешающим использовать составы в бытовой сфере и на пищевых производствах.

Ингибиторы коррозии для воды

Подробнее об ингибиторах для отопления

Партнеры: Auremo

www.splast.ru

Ингибиторы коррозии металлов: как выбрать

Ингибиторы коррозии металлов: выбор и использование

Ингибиторы коррозии металлов считаются одним из самых действенных и эффективных методов борьбы с этим разрушительным явлением. Даже малые количества способны замедлить и полностью остановить протекание нежелательных процессов. Они находятся во взаимодействии с продуктами, возникающими во время реакции или с теми центрами, где протекают превращения. Коррозия является реакцией химического происхождения, на которую могут влиять эти вещества. Они адсорбируются на поверхность, после чего наблюдается торможение как анодных, так и катодных реакций.

Вещества, которые были способны предотвратить агрессивные процессы, были разработаны несколько веков назад. Для удаления и профилактики ржавчины использовали растворы, которые состояли из кислоты серной и крахмала, пивных дрожжей. Современной науке известно несколько тысяч различных видов ингибиторов, их количество увеличивается каждый год.

Борьба с коррозийными процессами никогда не прекратится, потому что металл используется во всех сферах. Использование ингибиторов помогает предотвратить повреждение поверхностей и сэкономить деньги на ремонте и замене конструкций. Как работает это вещество? Оно образует на материале пленку, функция которой – защищать материал от воздействия внешних факторов.

Виды ингибиторов

В продаже есть универсальные ингибиторы, а также те, которые предназначены для конкретного металла. Они делятся на виды в зависимости от нескольких факторов — способа покрытия, механизма действия, химической природы. Самые популярные и чаще всего используемые – пленочные. Он адсорбируется и создается пленка, которая характеризуется устойчивостью. Она способна уберечь поверхность от повышенной влажности.

Пассивационный отличается тем, что вещество вступает в реакцию с металлом, при этом образовывая соединения, которые не растворяются. Тот участок поверхности, который подвергается пассивации уже невосприимчив к разрушению. Катодные вещества замедляют реакцию или же оседают на пластинах. Они повышают напряжение, образующееся во время катодного процесса. Пассиваторы образуют пленку, она тормозит процесс его перехода в форму раствора.

На эффективность защиты влияют параметры обрабатываемой поверхности, температурный режим, уровень кислотности. Черный металл защищают летучими ингибиторами, а избавиться от коррозии атмосферной помогут контактные вещества. Ингибиторы коррозии металлов помогут забыть о такой проблеме, как коррозийные процессы.

Компания «Докер Кемикал ГмбХ Рус» предлагает профессиональные смывки лаков красок.

Эффективное использование летучего ингибитора коррозии для защиты металла

В последние годы мировой экономический кризис обострил для производителей металла проблему поставок своей продукции. Зачастую перед отгрузкой потребителю металлопрокат может длительное время хранится на складах. При этом, важно понимать, что в период транспортировки и хранения коррозия уже разрушает металл и в нынешних условиях улучшение защиты металла от коррозии становится актуальной задачей.

В последние годы мировой экономический кризис обострил для производителей металла проблему поставок своей продукции. Зачастую перед отгрузкой потребителю металлопрокат может длительное время хранится на складах. При этом, важно понимать, что в период транспортировки и хранения коррозия уже разрушает металл и в нынешних условиях улучшение защиты металла от коррозии становится актуальной задачей.

Помимо проблемы коррозии готовой металлопродукции следует отметить и образование коррозии в период межоперационного хранения в производственных цехах, когда прокат ожидает переработки на последующих переделах. Так, например, после травления поверхность металла, образно выражаясь, “обнажается” и становится наиболее чувствительной к коррозии, а если на рулонах имеются еще и остатки кислоты… Что называется, готовься ОТК определить виновного ))).

Конечно, производители металла не сидят сложа руки и для предотвращения корродирования готового проката используют промасливание консервационными составами, усиленную упаковку. Тем не менее, такие классические методы борьбы с коррозией предполагают защиту металла на определенный срок и, как правило, речь идет о гарантии до 6 месяцев. Но что делать если нет точных сроков поставки и, допустим, производитель металла работает на перспективу (т.е. на склад) или потребитель металлопроката запросил поставку металла без промасливания? Как в таких случаях защитить металл от коррозии?

Именно эти и смежные им вопросы стали предметом небольшого исследования. При этом решение должно было предполагать ряд других преимуществ: оперативность, малозатратность, эффективность.

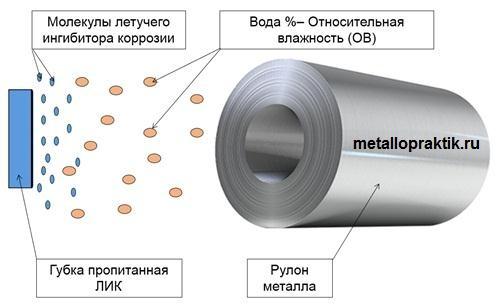

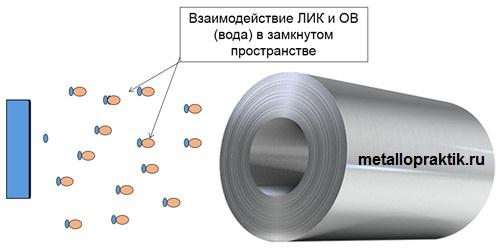

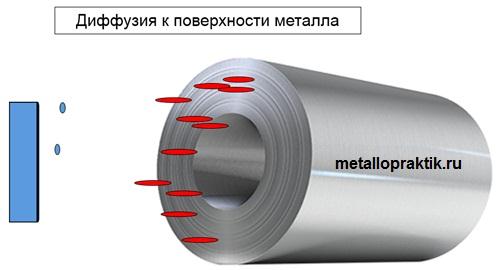

В качестве наиболее подходящего инструмента, выполняющего эти условия, видится использование экологических губок — спанжей (от англ. sponge), пропитанных высококонцентрированным летучим ингибитором коррозии (ЛИК). Данные губки (спанжи) используются как диффундирующий агент ингибитора коррозии при упаковке рулона или пачки. Ингибитор коррозии впоследствии испаряется внутри плотной упаковки рулона (пачки) и защищает поверхность металла на период более 12 месяцев.

Механизм защиты металла от коррозии с помощью летучего ингибитора коррозии

Летучий ингибитор коррозии в присутствии влаги (воды) образует ионы, которые адсорбируются на поверхности металла и защищают ее.

Применение губок с летучим ингибитором коррозии

Например, губки NP COAT 130 F производства NPCOIL DEXTER QUAKER CHEMICAL представляют собой листы формата A4, которые крепятся скотчем к торцам рулона или пачки (см.фото ниже) перед процессом упаковки. Крепление губок не занимает много времени.

Следует отметить, что на каждый рулон (пачку) массой до 10 т достаточно 1-2 листа NP COAT 130 F.

Тестируем NP COAT 130 F

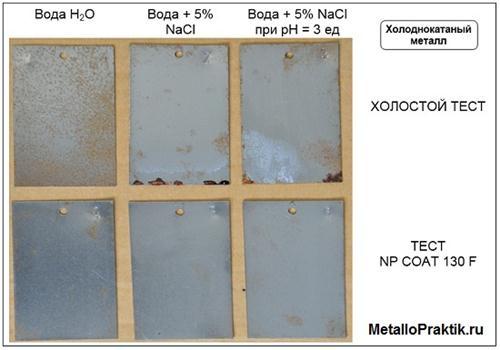

С целью определения эффективности работы защитных губок NP COAT 130 F проведен ряд испытаний. Так, несколько пластин подвешивали под крышкой в герметичном контейнере, содержащем коррозионно — активные растворы (Вода h3O, Вода + 5% NaCl, Вода + 5% NaCl при pH = 3 ед). При этом проводили холостой тест (без губок-спанжей) и тест, при котором под крышкой размещали защитную губку NP COAT 130 F:

С целью определения эффективности работы защитных губок NP COAT 130 F проведен ряд испытаний. Так, несколько пластин подвешивали под крышкой в герметичном контейнере, содержащем коррозионно — активные растворы (Вода h3O, Вода + 5% NaCl, Вода + 5% NaCl при pH = 3 ед). При этом проводили холостой тест (без губок-спанжей) и тест, при котором под крышкой размещали защитную губку NP COAT 130 F:

Что ж, эффективность применения данных защитных губок видна не вооруженным глазом – повышенная защита от коррозии обеспечена. Подобный тест проводился также на горячеоцинкованном металле с пассивацией и без нее, на металле с гальваническим покрытием без пассивации, на металле с алюмоцинковым покрытием.

Экономическая эффективность применения губок с летучим ингибитором коррозии (ЛИК)

Известен следующий пример использования губок NP COAT 130 F.

При объеме производства линии алюмоцинкования 100 тысяч тонн/год образованию коррозии подвержено примерно 1% металлопродукции или 1000 тонн/год. Т.е. при цене 1 тонны металла, к слову, 700 USD прямые потери составляют 700 000 USD/год. После внедрения в эксплуатацию ингибированных губок экономический эффект составил 660 000 USD/год при затратах 40 000 USD/год.

Следует отметить, что эффективность подобной технологии защиты металла от коррозии при производстве холоднокатаного металла без покрытия может быть еще выше.

Вот так, достаточно просто, можно использовать летучий ингибитор коррозии для дополнительной эффективной защиты металлопроката.

В настоящее время технология защиты металла от коррозии с применением защитных ингибированных губок используется на предприятиях Италии, Греции, России.

В завершение, визуализация на тему коррозии металлов, способов защиты от коррозии, в т.ч. летучим ингибитором коррозии (видео):

Иные материалы по теме “Защита металла от коррозии“ читайте в рубриках “Дефекты“, “Защита от коррозии“, “Классификация дефектов“, “Обучение“, “Лаборатория“, “Лужение“.

Рекомендуем ознакомиться со статьями:

- Защита металла от коррозии (видео)

- Анализ результатов испытания консервационного масла для защиты от коррозии (Часть 2)

- Физика образования дефекта Коррозия на холоднокатаном прокате. Часть 3 — Влияние влажности на интенсивность коррозии

- Особенности коррозии белой жести и защита от коррозии

- Физика образования дефекта «Коррозия» на холоднокатаном прокате. Часть 1 — Факторы, влияющие на развитие коррозии

metallopraktik.ru

Механизм защиты металла ингибиторами коррозии

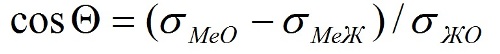

Рассмотрим механизм вытеснения воды с поверхности металла. Полярные маслорастворимые ингибиторы коррозии вытесняют воду с поверхности металла в результате избирательной сорбции на наиболее активных его участках с постепенным распространением по всей поверхности и одновременным закреплением на металле в виде хемосорбционных соединений. Вытеснение воды в этом случае происходит достаточно медленно. Ингибиторы коррозии адсорбционного типа быстрее вытесняют воду с поверхности металла в результате образования с нею водородных связей, солюбилизации, эмульгирования. Вытеснение воды с поверхности металла связано с избирательным смачиванием, адгезией и когезией продукта, его поверхностным натяжением на границе с воздухом и водой, краевыми углами смачивания и другими показателями, характеризующими физико-химическое состояние рассматриваемой системы. Так равновесие системы; не растекающая капля «масла – металл» описывается уравнением Юнга:

Рассмотрим механизм вытеснения воды с поверхности металла. Полярные маслорастворимые ингибиторы коррозии вытесняют воду с поверхности металла в результате избирательной сорбции на наиболее активных его участках с постепенным распространением по всей поверхности и одновременным закреплением на металле в виде хемосорбционных соединений. Вытеснение воды в этом случае происходит достаточно медленно. Ингибиторы коррозии адсорбционного типа быстрее вытесняют воду с поверхности металла в результате образования с нею водородных связей, солюбилизации, эмульгирования. Вытеснение воды с поверхности металла связано с избирательным смачиванием, адгезией и когезией продукта, его поверхностным натяжением на границе с воздухом и водой, краевыми углами смачивания и другими показателями, характеризующими физико-химическое состояние рассматриваемой системы. Так равновесие системы; не растекающая капля «масла – металл» описывается уравнением Юнга:

где Θ — краевой угол смачивания; σ- поверхностное натяжение на границе раздела; σМеО- «металл-воздух»; σМеЖ- «металл-жидкость»; σЖО- «жидкость-воздух».

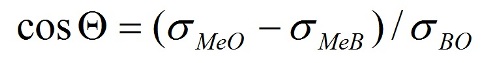

Для капли воды (В) на металле можно записать:

При смачивании металла водой краевой угол является мерой смачивания поверхности: при T<90 поверхности называют гидрофильными, они хорошо смачиваются водой; при T>90 поверхности называют гидрофобными с ограниченной смачиваемостью водой.

Предложено условное деление ингибиторов коррозии, на соединения — доноры электронов (анодного действия), акцепторы электронов (катодного действия) и экранирующие ингибиторы, взаимодействие которых с поверхностью металла связано с физическим процессом адсорбции и определяется ван-дер-ваальсовским взаимодействием. Ингибиторы коррозии донорного действия содержат в своем составе группы сильным отрицательным суммарным электронным эффектом: NO2, C=O, SO3H. Электроны этих групп переходят к металлу, становятся частью его электронного газа. На поверхности металла образуется положительный слой диполей, работа выхода электрона уменьшается. При этом изменяются физико-химическая и энергетическая характеристика поверхности металла. В дальнейшем, при макроповерхностных взаимодействиях с другими веществами, основную функцию выполняет хемосорбционная фаза: новые значения работы выхода электрона, свободной поверхностной энергии, энтальпии, энтропии характеризуют уже не металл, а новое химическое соединение этой самостоятельной фазы.

Ингибиторы донорного действияИнгибиторы донорного действия достаточно полярны и защищают как черные, так и цветные металлы, так как образуемые ими хемосорбционные соединения не растворяются в масле и хемосорбционная фаза имеет значительную энергию связи с металлом. Об образовании хемосорбционных защитных пленок свидетельствуют ярко выраженный «эффект последствия» на черных и цветных металлах, сохранение защитной эффективности пленок при температурах до 180 ºС. В этом случае начинают преобладать продукты взаимодействия металла с кислородом активных групп.

Ингибиторы акцепторного действияИнгибиторы коррозии акцепторного действия содержат в своем составе группы с положительным суммарным электронным эффектом: Nh3, NH, Me, OH. В данном случае поверхность большинства металлов обладает меньшим сродством к электрону. Электроны металла переходят на электронные оболочки молекулы ингибитора, электронная плотность на ее поверхности возрастает, образуется электроотрицательный слой, увеличивающий энергию выхода электрона из металла. Они образуют хемосорбционные соединения с «эффектом последствия» и устойчивые при высоких температурах. Исследования показывают, что во многих случаях атомы азота вступают в координационную связь не непосредственно с атомами металла, а через атомы кислорода, входящие в состав окисных пленок.

Катодные ингибиторыБольшая часть катодных маслорастворимых ингибиторов коррозии хорошо защищает черные металлы, но усиливает химическую и электрохимическую коррозию цветных металлов. Это объясняется тем, что амины, амиды, имиды способны образовывать с ионами меди, свинца, никеля, кобальта, магния и других металлов маслорастворимые комплексные ионные соединения ранее указанных типов.

Энергия связи таких соединений с масляной средой выше, чем со структурной решеткой ювенального металла, в результате чего, особенно при трении, происходит интенсивная коррозия цветных металлов.

Экранирующие ингибиторыЭкранирующие ингибиторы коррозии наименее полярные. Эти ингибиторы образуют адсорбционные пленки, не дающие «эффекта последствия», так как они удаляются растворителями, и не выдерживающие температур более 80 ºС ввиду их тепловой десорбции с металла.

Прежде всего, эти ингибиторы обладают необходимым быстродействием, хорошими водовытесняющими и водоудерживающими свойствами. Кроме того, ингибиторы экранирующего типа синергетически усиливают защитные свойства при сочетании их с донорными или акцепторными ингибиторами или с ними обоими.

Рекомендуем ознакомиться со статьями:

- Анализ результатов испытания консервационного масла для защиты от коррозии (Часть 2)

- Анализ результатов испытания консервационного масла для защиты от коррозии (Часть 1)

- Особенности коррозии белой жести и защита от коррозии

- Простое решение проблемы образования коррозии металла

- Механизм образования железной окалины на поверхности стали

metallopraktik.ru

Ингибиторы коррозии металлов: особенности, разновидности

Ингибиторы коррозии металлов по праву считают одними из наиболее эффективных средств профилактики появления ржавчины. Даже применение в малых дозах дает возможность остановить нежелательные процессы. Раньше для очистки и профилактики коррозии применялись растворы на основе серной кислоты и крахмала, а также пивных дрожжей. Современная наука изучает тысячи разновидностей ингибиторов, а их число ежегодно возрастает.

Ингибиторы коррозии металлов по праву считают одними из наиболее эффективных средств профилактики появления ржавчины. Даже применение в малых дозах дает возможность остановить нежелательные процессы. Раньше для очистки и профилактики коррозии применялись растворы на основе серной кислоты и крахмала, а также пивных дрожжей. Современная наука изучает тысячи разновидностей ингибиторов, а их число ежегодно возрастает.

Актуальность борьбы с коррозией металла продолжает увеличиваться,так как металлические конструкции применяются во всех сферах. Благодаря применению ингибиторов можно предотвратить повреждение конструкций и сэкономить денежные средства на проведении ремонтных работ и замене вышедших из строя конструкций. Сегодня ингибиторы добавляют в состав профессиональных преобразователей коррозии, которые являются наиболее эффективными средствами профилактики и аккуратной очистки ржавчины.

Ингибиторы в составе преобразователя ржавчины

Нейтральный преобразователь коррозионных разрушений включает в себя растительные танины, функциональные присадки и ингибиторы коррозии металлов. Танины воздействуют на ржавчину, активируя процесс трансформации оксида железа в специальные соединения, способствующие созданию крепкой адгезии с металлической поверхностью. Ингибиторы останавливают коррозионные процессы на металлоконструкциях, образуя защитную пленку, в то время как функциональные присадки пропитывают даже самые глубокие слои ржавчины толщиной до 150 мкм. Химический препарат не содержит едких компонентов и минеральных кислот, экологически сертифицирован и безопасен для природы.

При приобретении состава необходимо ознакомиться с инструкцией производителя и подготовить поверхность. Для этого проводится очистка от пыли и загрязнений и удаление рыхлой коррозии. Состав перемешивается и наносится на поверхность металлоконструкции удобным способом на указанное в инструкции время. При необходимости можно повторить процедуру до получения желаемого результата.

Преимущества применения преобразователя с ингибиторами

Нейтральный преобразователь ржавчины эффективен как на производстве, так и в домашних условиях. Средство останавливает коррозионные разрушения, создавая защитный слой, препятствующий дальнейшему образованию ржавчины. Состав увеличивает функциональность бетонных конструкций и содержит специальные присадки, обеспечивающие глубокую пропитку коррозионных очагов. Благодаря высокому уровню адгезии средства обеспечивается качественное сцепление покрытий, а содержание природных ингибиторов растительного типа способствует замедлению образования коррозии.

Техника безопасности при работе с химическим составом

При обработке поверхностей преобразователем ржавчины необходимо надевать средства индивидуальной защиты. Используйте защитные очки, респиратор, резиновые перчатки и сменную одежду. Если состав попал на тело, срочно промойте поражённое место чистой водой. При появлении болевых ощущений обратитесь к врачу. Хранить химические составы необходимо вдали от детей и домашних питомцев.

Рекомендуем

ИФХАН-58ПР — Нейтральный преобразователь ржавчины.. Предназначен для модификации коррозии на поверхностях черных металлов, строительных металлоконструкций, труб, арматурных сталей. Без кислоты.

ИФХАН-58ПР — Нейтральный преобразователь ржавчины.. Предназначен для модификации коррозии на поверхностях черных металлов, строительных металлоконструкций, труб, арматурных сталей. Без кислоты. Подробнее…

ifhan-58pr.ru

Ингибитор коррозии металлов

Изобретение относится к области химии, а именно к композициям, используемым для защиты оборудования от коррозии, и может быть использовано в охлаждающих и иных системах агрегатов различных отраслей промышленности. Ингибитор коррозии содержит органоминеральный комплекс, полученный окислительно-щелочной термодеструкцией биогенных отходов, гуматы, фосфат натрия (ди- или тринатрийфосфат) и воду. В качестве органоминерального комплекса он содержит препарат "Норма-ОКС" по ТУ 2439-001-20507592-2001. Новый ингибитор коррозии достаточно универсален и обеспечивает надежную защиту металлов от коррозии. При эксплуатации используется в виде раствора или стабильной эмульсии. 2 з.п.ф-лы, 2 табл.

Изобретение относится к области химии, а именно к композициям, используемым для защиты оборудования от коррозии, и может быть использовано в охлаждающих и иных системах агрегатов различных отраслей промышленности.

Известно большое количество ингибиторов коррозии металлов, отличающихся по составу и области применения (авт. св. СССР 1610871, кл. С 09 D 4/00, 1995; В. Кузнецов, Л. Вержбицкая. Защита металла от коррозии в пресной воде. Пермь. ПКИ, 1980. С. 64-65; А.Г. Дорофеев. Коррозия и защита в нефтегазовой промышленности, 1980, вып.10, с. 17; И.Л. Розенфельд. Ингибиторы коррозии, М. : Химия, 1974). В частности, известны ингибиторы коррозии (ИК), представляющие собой 73,0-77,5% продукта взаимодействия ортофосфорной кислоты с диметиламинометилфенолом и 22,5-27,5% воды ( авт. св. СССР 1801278, кл. С 23 F 11/00, 1994), смеси гексаметафосфата натрия, сернокислого цинка, бихромата калия и оксиэтилидендифосфоновой кислоты (пат. СССР 1834915, кл. С 23 F 11/00, 1993) и многие другие. Недостатком ИК является, как правило, ограниченная область применения. В настоящее время широкое распространение получили ингибиторы, в композицию которых в качестве одного из элементов входят продукты термодеструкции фракций нефти, сланца и т.п. органических продуктов. Преимуществом таких ИК является достаточно широкий спектр применения. Наиболее близким к заявляемому составу ИК является ингибитор, содержащий битум, растворитель нефтяной природы или сложноэфирного типа и алкилянтарные кислоты или их производные (заявка 93053613, кл. С 09 D 195/00). Ингибитор образует полимерную пленку на поверхности металла. Недостатком ингибитора является невозможность его использования в жидких системах, сложность применения вследствие протекания на поверхности металла процессов отверждения смолообразной массы. Задачей, стоявшей перед авторами, являлось создание такой композиции ИК, которая могла бы использоваться в жидком виде, обладала защитным действием по отношению к различным металлам и сплавам. Задача решалась созданием композиции, состоящей из гуматов, органоминерального комплекса (ОМК), полученного окислительно-щелочной термодеструкцией биогенных отходов и реализуемого под наименованием "Норма-ОКС" в соответствии с ТУ 2439-001-20507592-2001, фосфатов натрия (двузамещенного кислого фосфорнокислого натрия Na2HPO4 (ДФН) или фосфорнокислого натрия Na3PO4 (ТФН)) и воды при следующем соотношении ингредиентов, мас.%: Гуматы - 0,01-0.5 ОМК - 2-70 Фосфат натрия - 0,05-5 Вода - Остальное ОМК "Норма-ОКС" выпускается по ТУ 2439-001-20507592-2001 в виде коричневого порошка или однородной маслянистой жидкости коричневого или темно-коричневого цвета, представляющей собой 10-30% водный раствор или эмульсию комплекса высокомолекулярных полиоксикарбоновых и полиоксифенолкарбоновых кислот (2% эмульсия имеет рН 6,0-9,0, стабильна в жесткой (1000 мг-экв/куб. дм Са++) и минерализованной (500 мг-экв/ куб. дм Na+) водной среде). Состав ОМК может несколько видоизменяться в зависимости от состава перерабатываемого сырья, однако физико-химические свойства его содержащей жидкости, определяемые, по-видимому, его третичной структурой относительно стабильны. По-видимому, комплекс можно представить в виде сетчатого полимера, заряженные центры которого связаны донорно-акцепторной связью с ионами металлов, которые в свою очередь окружены низкомолекулярными карбоксилсодержащими соединениями, в частности органическими кислотами или их солями, выполняющими функции поверхностно-активных веществ (ПАВ) и обеспечивающими частичную гидратизацию всего комплекса молекулами воды и его стабильность в жидкой форме. Стабильность комплекса во многом определяется свойствами и концентрацией ПАВ, функцию которых, в частности, могут выполнять гуматы. ОМК может содержать определенное количество гуматов, но их количество может быть недостаточно, что и приводит к необходимости дополнительного введения их в систему до суммарной концентрации в конечном продукте 0,01-0,5 мас.%. Наличие высокомолекулярного комплекса с распределенными по его массе заряженными зонами позволяет блокировать возникновение на поверхности металла стабильных зарядов или наличие в растворах свободных радикалов, приводящих к возникновению коррозии на защищаемой поверхности. Сам комплекс образует раствор или эмульсию в вышеприведенном диапазоне концентраций. Более низкие концентрации ОМК не позволяют добиться хороших результатов по ингибированию, при использовании более высоких концентраций жидкая система нестабильна. Введение фосфатов натрия обеспечивает стабильность рН системы и предотвращает возникновение кислотной коррозии. При меньших концентрациях соли возможность кислотной коррозии сохраняется, введение более высоких концентраций возможно, но экономически нецелесообразно. Ингибитор получают смешением ингредиентов до требуемого состава, который подбирается экспериментально для каждого конкретного случая. В качестве гуматов наряду с натриевыми солями гуминовых кислот могут быть использованы и иные водорастворимые соли гуминовых кислот, в частности соли калия, кальция при наличии примесей гуматов других металлов. Конкретный состав гуматов определяется в основном составом перерабатываемого материала и экономическими соображениями. Этим условиям в первую очередь отвечают натриевые соли гуминовых кислот (при получении гуматов традиционными технологиями для нейтрализации используют обычно едкий натр). В примере 1 в качестве гуматов использовались очищенные гуматы с содержанием натриевых солей гуминовых кислот не менее 99%. В прочих примерах - технические смеси солей гуматов. Состав гуматов, применяемых в примерах 2-4, приведен в таблице 1. Пример 1. Испытания ИК проводились в соответствии с ГОСТ 6243-75 "Эмульсолы и пасты. Испытания коррозионной агрессивности". Исследовались ИК следующего состава: ИК-1: гуматы 0,5%, ОМК-4,5%; ТФН-0,1%; вода 94,9% ИК-2: гуматы 0,5%, ОМК-4,5%; вода 95,0% ИК-3: гуматы 0,1%, ОМК-2,0%; ДФН-0,1%; вода 97,8% ИК-4: гуматы 0,1%, ОМК-2,0%; вода 97,9% ИК-5: гуматы 0,5%, ОМК-4,5%; ТФН-5,0%; вода 90,0% ИК-6: гуматы 0,01%, ОМК-4,5%; ТФН-0,01%; вода 95,48%. Результаты испытаний показали ИК-1 при выдержке 4 часа выдерживают все материалы, при выдержке 24 часа выдерживает сталь, чугун. На поверхности бронзы и алюминиевого сплава образуется пассивирующая пленка. ИК-2 (без фосфатов) при выдержке 4 часа выдерживают все материалы, при выдержке 24 часа выдерживает только сталь. На поверхности чугуна, бронзы и алюминиевого сплава образуется пассивирующая пленка. ИК-3 при выдержке 4 часа выдерживают все материалы, при выдержке 24 часа выдерживает сталь. На поверхности чугуна, бронзы и алюминиевого сплава образуется пассивирующая пленка. ИК-4 (без фосфатов) при выдержке 4 часа выдерживают все материалы, кроме чугуна. ИК-5 при выдержке 4 часа выдерживают все материалы, при выдержке 24 часа выдерживает сталь, чугун, алюминиевый сплав. На поверхности бронзы образуется пассивирующая пленка. ИК-6 при выдержке 4 часа выдерживают все материалы, кроме чугуна. При выдержке 24 часа выдерживают сталь и алюминиевый сплав. Пример 2. Испытания ингибитора следующего состава: гуматы 0,3%, ОМК-70%; ТФН-0,05%; вода 29,65% были проведены на примере дизеля 3Д6Л теплохода. После 4100 часов работы двигателя с введением в охлаждающую систему 1% ИК при осмотре омываемой поверхности охлаждающей системы было установлено, что ее введение по сравнению с аналогичным двигателем, работавшим без ИК (в скобках), омываемая поверхность всех элементов двигателя покрыта плотной пленкой темного цвета, продуктов коррозии не наблюдается (В соседнем двигателе омываемая поверхность элементов покрыта продуктами коррозии бурого цвета, толщиной 0,5-0,8 мм). Пример 3. Ингибитор, имеющий следующий состав: гуматы 0,5%, ОМК-25%; ТФН-4,5%; вода 70,0% испытывали на возможность использования в системах водоснабжения нефтеперегонного завода (НПЗ). Испытания проводили в имитате оборотной воды НПЗ следующего состава, мг/л: Cl- 150, SO4-2 362, Са+2 160, Mg+2 55, НСО3- 170 (общее солесодержание 100 мг/л), а также в имитате сточных вод нефтепромысла следующего состава, г/л: NaCl - 112, СаСl2 - 11, CaSO4 - 0,3, MgCl2 - 6,0 при содержании Н2S 100 мг/л. Испытаниям подвергались образцы из стали 08КЦ размером 50х10х0,4, 15. Время испытания 4 ч при комнатной температуре, концентрации ингибитора 0,1%. Полученный ингибитор имеет степень защиты в оборотной воде 98,5%, в промысловой воде, содержащей Н2S 100 мг/л 89%. Пример 4. Для экспериментальной проверки защитных свойств ИК, имеющего следующий состав: гуматы 0,5%, ОМК-70%; ТФН-5%; вода 24,5%, для испытаний были взяты образцы стали марок Ст. 3, Ст. 10, Ст. 20, Ст. 30, Ст. 40Х, Ст. 12Х1 МФ, Ст. 25ХМФ, Ст. 22К, Ст. 20Х13, Ст. 08Х18Н1ЛТ в виде круглых плашек диаметром 45 мм и толщиной 3 мм со сквозным отверстием 3 мм для подвешивания образцов в растворы кислот. Испытания проводились в растворах минеральных кислот, а также в травильном растворе следующего состава: 200 г/л серной кислоты + 40 г/л хлорида натрия + 40 г/л нитрата натрия и 4 н. растворах 15 серной и соляной кислот. Для сравнения был взят промышленный ингибитор ИР-2. Концентрация ингибиторов составляла 1 г/л, температура растворов 60oС, время испытаний 8 ч. Результаты испытаний приведены в таблице 2. Как следует из приведенных примеров, новый ингибитор коррозии достаточно универсален и обеспечивает надежную защиту металлов от коррозии. При эксплуатации используется в виде раствора или стабильной эмульсии.Формула изобретения

1. Ингибитор коррозии, содержащий высокомолекулярный органический компонент, производные кислот и растворитель, отличающийся тем, что он содержит в качестве высокомолекулярного органического компонента препарат "Норма-ОКС", полученный окислительно-щелочной термодеструкцией биогенных отходов, в качестве производных кислот - гуматы, а в качестве растворителя - воду и дополнительно фосфат натрия при следующем соотношении ингредиентов, мас.%:Гуматы 0,01 - 0,5Органоминеральный комплекс 2 -70Фосфат натрия 0,05 - 5Вода Остальное2. Ингибитор коррозии по п.1, отличающийся тем, что в качестве фосфата натрия в его состав входит двузамещенный кислый фосфорнокислый натрий.3. Ингибитор коррозии по п.1, отличающийся тем, что в качестве фосфата натрия в его состав входит фосфорнокислый натрий.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru