МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ. Испытаниями на растяжение определяют свойства металлов

Свойства при испытании на растяжение

Свойства при испытании на растяжение

Свойства при испытании на растяжение Категория:

Металлы

Свойства при испытании на растяжение

Свойства при испытании на растяжение Для оценки служебных качеств того или иного материала далеко не всегда необходимо определение всех многочисленных характеристик механических свойств. Однако имеются свойства, знание которых является обязательным при техническом использовании почти всех металлических материалов. К таким свойствам относятся: предел прочности (временное сопротивление) при растяжении, пределы пропорциональности, упругости и текучести, относительное удлинение, относительное сужение, твердость и некоторые другие.

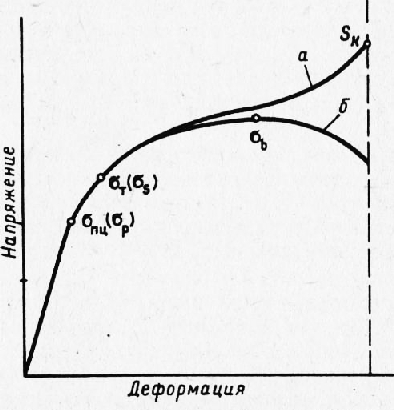

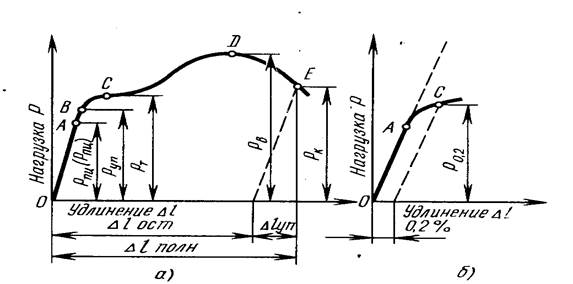

Все они, кроме твердости и некоторых других, определяются при помощи испытаний на растяжение. В результате этих испытаний строятся так называемые диаграммы растяжения в координатных беях «напряжение—деформация», причем под деформацией здесь понимается увеличение длины образца.

Эта диаграмма состоит из прямолинейного и криволинейного участков.

Второй, криволинейный участок ab характеризуется появлением и развитием в металле пластической деформации. При этом упругая деформация также имеет место и непрерывно возрастает с увеличением действующего напряжения. В пределах этого участка связь между напряжением и удлинением не подчиняется закону прямой линии.

Точка а, лежащая на границе между прямолинейным и криволинейным участками диаграммы, характеризует такое состояние материала, когда в результате увеличения действующего напряжения в нем вот-вот должно начаться развитие пластической деформации. Однако в точке а деформация еще не появилась, вследствие чего эта граничная точка характеризует предельное состояние материала, а соответствующее ей напряжение является пределом упругости.

При испытании некоторых материалов, например малоуглеродистой отожженной стали, получается диаграмма с так называемой площадкой текучести. Однако значительная часть технически важных металлов характеризуется диаграммой растяжения, не имеющей такой площадки.

Она не дает значений истинных напряжений в образце в течение всего процесса растяжения. Поперечное сечение образца в процессе испытания непрерывно уменьшается. В границах упругих деформаций уменьшение поперечного сечения чрезвычайно невелико и им можно пренебречь. С началом заметной пластической деформации оно становится все более значительным. От точки, соответствующей пределу упругости, до точки максимума кривой, имеет место равномерное поперечное сужение, одинаковое по всей длине образца. Далее у пластичных материалов сужение приобретает местный характер. При этом на образце возникает так называемая шейка. В зоне шейки происходит значительное увеличение истинных напряжений. Это объясняется сильным наклепом и упрочнением материала в результате пластической деформации при образовании шейки. Однако общая нагрузка, действующая на образец, а также условное напряжение, получаемое как отношение нагрузки к исходной площади поперечного сечения, уменьшаются. Вследствие этого и наблюдается кажущееся на первый взгляд странным понижение напряжений на диаграмме растяжения, вычерчиваемой самописцем.

Для объективной оценки процесса растяжения строят истинную диаграмму «напряжение—деформация». При этом напряжение определяется как отношение нагрузки к наименьшей площади поперечного сечения образца в шейке в каждый данный момент испытания.

Истинная диаграмма растяжения схематически представлена на рис. 75. Здесь же дана для сравнения условная диаграмма. Прямолинейные участки и частично криволинейные, соответствующие незначительным изменениям поперечного сечения образца, у обеих диаграмм совпадают. Однако при больших деформациях в области диаграммы, соответствующей равномерному сужению, и особенно в той части, которая соответствует образованию шейки, истинная диаграмма располагается выше условной.

Диаграмма растяжения дает возможность определить важнейшие пределы, а именно предел пропорциональности, текучести и прочности.

Предел пропорциональности (условный) олц представляет собой напряжение, при котором отступление от линейной зависимости между напряжениями и деформациями достигает такой величины, когда тангенс угла, образуемого кривой деформации с осью напряжений, увеличивается на 50% своего первоначального значения.

Предел текучести (физический) or представляет собой напряжение, при котором образец может деформироваться без заметного увеличения нагрузки.

Величины пределов пропорциональности и текучести, определенные по условной диаграмме, практически не отличаются от величин соответствующих пределов, подсчитанных по данным истинной диаграммы. Это объясняется тем, что площади поперечных сечений исходного и деформированного образцов при пластической деформации, соответствующей этим пределам, практически равны.

Рис. 1. Истинная (в) и условная (б) диаграммы растяжения

Предел прочности (временное сопротивление) при растяжении at представляет собой условное напряжение, отвечающее наибольшей нагрузке, предшествующей разрушению образца. При этом напряжении на образцах из пластичных материалов начинает образовываться шейка, что означает локализацию процесса пластического деформирования.

Читать далее:

Свойства при испытании на твердость

Статьи по теме:

pereosnastka.ru

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

Цель работы: изучить способы определения основных механических свойств металлических материалов.

Теоретические сведения

Механические свойства определяют способность металлов сопротивляться воздействию внешних сил (нагрузок). Они зависят от химического состава металлов, их структуры, характера технологической обработки и других факторов. Зная механические свойства металлов, можно судить о поведении металла при обработке и в процессе работы машин и механизмов.

К основным механическим свойствам металлов относятся прочность, пластичность, твердость и ударная вязкость.

Прочность – способность металла не разрушаться под действием приложенных к нему внешних сил.

Пластичность – способность металла получать остаточное изменение формы и размеров без разрушения.

Твердость – способность металла сопротивляться вдавливанию в него другого, более твердого тела.

Ударная вязкость – степень сопротивления металла разрушению при ударной нагрузке.

Механические свойства определяют путем проведения механических испытаний.

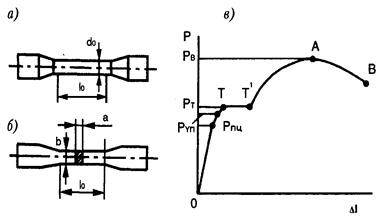

Разрывные машины снабжены специальным самопишущим прибором, который автоматически вычерчивает кривую деформации, называемую диаграммой растяжения. Диаграмма растяжения в координатах «нагрузка Р – удлинение ∆l» отражает характерные участки и точки, позволяющие определить ряд свойств металлов и сплавов (рисунок 2.1). На участке 0 - Рпц удлинение образца увеличивается прямо пропорционально возрастанию нагрузки. При повышении нагрузки свыше Рпц, на участке Рпц - Pупр прямая пропорциональность нарушается, но деформация остается упругой (обратимой). На участке выше точки Pvпр возникают заметные остаточные деформации, и кривая растяжения значительно отклоняется от прямой. При нагрузке Рт появляется горизонтальный участок диаграммы — площадка текучести Т-Т1, которая наблюдается, главным образом, у деталей из низкоуглеродистой стали. На кривых растяжения хрупких металлов площадка текучести отсутствует. Выше точки Рт нагрузка возрастает до точки А, соответствующей максимальной нагрузке Рв, после которой начинается ее падение, связанное с образованием местного утонения образца (шейки). Затем нагрузка падает до точки В, где и происходит разрушение образца. С образованием шейки разрушаются только пластичные металлы.

а, б – стандартные образцы для испытания на растяжение;

в – диаграмма растяжения образца из пластичного материала

Рисунок 2.1 – Испытание на растяжение

Усилия, соответствующие основным точкам диаграммы растяжения, дают возможность определить характеристики прочности, выраженные в мегапаскалях, МПа, по формуле

где σi – напряжение, МПа;

Pi – соответствующая точка диаграммы растяжения, Н;

F0 – площадь поперечного сечения образца до испытания, мм2.

Предел пропорциональности σпц – это наибольшее напряжение, до которого сохраняется прямая пропорциональность между напряжением и деформацией:

, (2.2)

, (2.2)

где Pпц – напряжение, соответствующее пределу пропорциональности, Н.

Предел упругости σупр – напряжение, при котором пластические деформации впервые достигают некоторой малой величины, характеризуемой определенным допуском (обычно 0,05 %):

, (2.3)

, (2.3)

где Pупр – напряжение, соответствующее пределу упругости, Н.

Предел текучести физический σт— напряжение, начиная с которого деформация образца происходит почти без дальнейшего увеличения нагрузки:

где Pт – напряжение, соответствующее пределу текучести, Н.

Если площадка текучести на диаграмме растяжения данного материала отсутствует, то определяется условный предел текучести σ0,2 — напряжение, вызывающее пластическую деформацию, равную 0,2 %.

Предел прочности (временное сопротивление) σв — напряжение, равное отношению наибольшей нагрузки, предшествующей разрушению образца, к первоначальной площади его сечения:

, (2.5)

, (2.5)

где Pв – напряжение, соответствующее пределу прочности, Н.

По результатам испытания на растяжение определяют характеристики пластичности металлов.

Показатели пластичности металлов — относительное удлинение и относительное сужение – рассчитывают по результатам замеров образца до и после испытания.

Относительное удлинение δ находится как отношение увеличения длины образца после разрыва к его первоначальной расчетной длине, выраженное в процентах:

, (2.6)

, (2.6)

где lk – длина образца после разрыва, мм;

l0 – расчетная (начальная) длина образца, мм.

Относительное сужение ψ определяется отношением уменьшения площади поперечного сечения образца после разрыва к первоначальной площади его поперечного сечения, выраженным в процентах:

, (2.7)

, (2.7)

где F0 – начальная площадь поперечного сечения образца;

Fк – площадь поперечного сечения образца в месте разрушения.

Методы определения твердости.Наиболее распространенным методом определения твердости металлических материалов является метод вдавливания, при котором в испытуемую поверхность под действием постоянной статической нагрузки вдавливается другое, более твердое тело (наконечник). На поверхности материала остается отпечаток, по величине которого судят о твердости материала. Показатель твердости характеризует сопротивление материала пластической деформации, как правило, большой, при местном контактном приложении нагрузки.

Твердость определяют на специальных приборах – твердомерах, которые отличаются друг от друга формой, размером и материалом вдавливаемого наконечника, величиной приложенной нагрузки и способом определения числа твердости. Так как для измерения твердости испытывают поверхностные слои металла, то для получения правильного результата поверхность металла не должна иметь наружных дефектов (трещин, крупных царапин и т. д.).

Измерение твердости по Бринеллю. Сущность этого способа заключается в том, что в поверхность испытуемого металла вдавливается стальной закаленный шарик диаметром 10, 5 или 2,5 мм в зависимости от толщины образца под действием нагрузки, которая выбирается в зависимости от предполагаемой твердости испытуемого материала и диаметра наконечника по формулам: Р = 30D2; Р = 10D2; Р = 2,5D2 (таблица 2.1).

Таблица 2.1 – Выбор диаметра шарика D и нагрузки Р

| Материал образца | Твердость, кгс/мм2 | Толщина образца, мм | Диаметр шарика D, мм | P/D2, кгс/мм2 | Нагрузка Р, кгс | Выдержка под нагрузкой, с |

| Черные металлы (сталь, чугун) | 450 - 140 | более 6 6 – 3 менее 3 | 2,5 | 187,5 | ||

| Черные металлы | Менее 140 | более 6 6 – 3 менее 3 | 2,5 | 187,5 | ||

| Твердые цветные металлы (латунь, бронза, медь) | 140 – 32 | более 6 6 – 3 менее 3 | 2,5 | 62,5 | ||

| Мягкие цветные металлы (олово, алюминий и др.) | 35 - 8 | более 6 6 – 3 менее 3 | 2,5 | 2,5 | 62,5 15,6 |

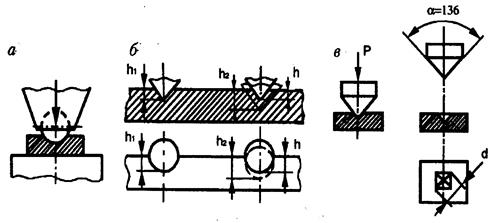

На поверхности образца остается отпечаток (рисунок 2.2, а), по диаметру которого определяют твердость. Диаметр отпечатка измеряют специальной лупой с делениями.

Твердость рассчитывают по формуле

, (2.8)

, (2.8)

где НВ – твердость по Бринеллю, кгс/мм2;

Р – нагрузка при испытании, кгс или Н;

F – площадь полученного отпечатка, мм2;

D – диаметр наконечника, мм;

d – диаметр отпечатка, мм.

Рисунок 2.2 – Измерение твердости методами Бринелля (а),

Роквелла (б), Виккерса (в)

На практике пользуются специальными таблицами, которые дают перевод диаметра отпечатка в число твердости, обозначаемое НВ. Например: 120 НВ, 350 НВ и т.д. (Н – твердость, В – по Бринеллю, 120, 350 – число твердости в кгс/мм2, что соответствует 1200 и 3500 МПа).

Этот способ применяют, главным образом, для измерения твердости незакаленных металлов и сплавов: проката, поковок, отливок и др.

Твердомер Бринелля можно использовать в том случае, если твердость материала не превышает 450 кгс/мм2. В противном случае произойдет деформация шарика, что приведет к погрешностям в измерении. Кроме того, твердомер Бринелля не применяется для испытания тонких поверхностных слоев и образцов тонкого сечения.

Измерение твердости по Роквеллу. Измерение осуществляют путем вдавливания в испытуемый металл стального шарика диаметром 1,588 мм или алмазного конуса с углом при вершине 120° (см. рисунок 2.2, б).В отличие от метода Бринелля твердость по Роквеллу определяют не по диаметру отпечатка, а по глубине вдавливания наконечника.

Вдавливание производится под действием двух последовательно приложенных нагрузок — предварительной, равной ≈ 100 Н, и окончательной (общей) нагрузки, равной 1400, 500 и 900 Н. Твердость определяют по разности глубин вдавливания отпечатков. Для испытания твердых материалов (например, закаленной стали) необходима нагрузка 1500 Н, а вдавливание стальным шариком нагрузкой 1000 Н производят для определения твердости незакаленной стали, бронзы, латуни и других мягких материалов. Глубина вдавливания измеряется автоматически, а твердость после измерения отсчитывается по трем шкалам: А, В, С (таблица 2.2).

Таблица 2.2 – Наконечники и нагрузки для шкал А, В, С

| Наконечник | Суммарная нагрузка Р, Н (кгс) | Отсчет по шкале | Обозначение твердости |

| Стальной шарик | 1000 (100) | В (красная) | HRB |

| Алмазный конус | 1500 (150) | С (черная) | HRC |

| Алмазный конус | 600 (60) | А (черная) | HRA |

Твердость (число твердости) по Роквеллу обозначается следующим образом: 90 HRA, 80 HRB, 55 HRC (Н – твердость, Р – Роквелл, А, В, С – шкала твердости, 90, 80, 55 – число твердости в условных единицах).

Определение твердости по Роквеллу имеет широкое применение, так как дает возможность испытывать мягкие и твердые металлы без дополнительных измерений; размер отпечатков очень незначителен, поэтому можно испытывать готовые детали без их порчи.

Измерение твердости по Виккерсу. Данный метод позволяет измерять твердость как мягких, так и очень твердых металлов и сплавов. Он пригоден для определения твердости очень тонких поверхностных слоев (толщиной до 0,3мм). В этом случае в испытуемый образец вдавливается четырехгранная алмазная пирамида с углом при вершине 136о (см. рисунок 2.2, в). При таких испытаниях применяются нагрузки от 50 до 1200 Н. Измерение отпечатка производят по длине его диагонали, рассматривая отпечаток под микроскопом, входящим в твердомер. Число твердости по Виккерсу, обозначаемое НV, находят по формуле

, (2.9)

, (2.9)

где Р – нагрузка, Н;

d – длина диагонали отпечатка, мм.

На практике число твердости НV находят по специальным таб-лицам.

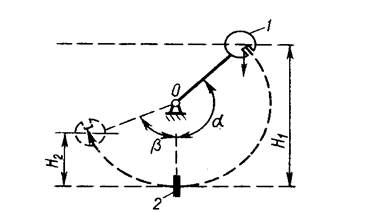

Определение ударной вязкости производят на специальном маятниковом копре (рисунок 2.3). Для испытаний применяется стандартный надрезанный образец, который устанавливается на опорах копра. Маятник определенной массой поднимают на установленную высоту Н и закрепляют, а затем освобожденный от защелки маятник падает, разрушает образец и снова поднимается на некоторую вы-соту h. Удар наносится по стороне образца, противоположной надрезу. Для испытаний используют призматические образцы с надрезами различных видов: U-образный, V-образный, T-образный (надрез с усталостной трещиной).

а – схема испытания; б – образцы для испытаний.

Рисунок 2.3 – Испытания на ударную вязкость

Ударная вязкость КС (Дж/см2) оценивается работой, затраченной маятником на разрушение стандартного надрезанного образца, отнесенной к сечению образца в месте надреза:

, (2.10)

, (2.10)

где А – работа, затраченная на разрушение образца (определяется по разности энергий маятника до и после удара: А0 – А1), Дж;

F – площадь поперечного сечения образца в месте надреза, см2.

В зависимости от вида надреза в образце ударная вязкость обозначается KCU, KCV, KCТ (третья буква – вид надреза).

Материалы и принадлежности

· Образцы для испытания на растяжение, твердость и ударную вязкость.

· Разрывная испытательная машина.

· Твердомеры Бринелля, Роквелла, Виккерса.

· Маятниковый копер.

· Штангенциркуль.

Порядок выполнения работы

Испытания на растяжение

2.3.1.1 Измерить рабочую длину и диаметр образца перед испытанием, записать данные в протокол испытаний.

2.3.1.2 Подготовленный для испытания образец поместить в зажимы машины.

2.3.1.3 Включить электродвигатель.

2.3.1.4 Наблюдать за перемещением стрелки по шкале машины, зафиксировать нагрузку, соответствующую текучести образца, и наибольшую нагрузку, предшествующую разрушению образца, записать в соответствующие графы протокола испытаний.

2.3.1.5 После разрыва образца выключить электродвигатель, обе части образца вынуть из зажимов, снять с диаграммного аппарата часть бумажной ленты с записанной диаграммой.

2.3.1.6 Обе части образца плотно приложить одну к другой, измерить длину и диаметр образца в месте разрыва, записать данные в протокол испытаний.

2.3.1.7 Рассчитать характеристики прочности и пластичности материала, записать полученные данные.

infopedia.su

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

Основными механическими свойствами металлов являются прочность, упругость, пластичность, твердость и вязкость.

Уровень механических свойств металлов определяют испытанием специальных образцов.

При испытании на растяжение определяют. предел пропорциональности, предел упругости, предел текучести, временное сопротивление (предел прочности), истинное сопротивление разрыву, относительное удлинение после разрыва, относительное сужение после разрыва.

При растяжении образца в испытательной машине записывающий прибор вычерчивает диаграмму растяжения (рис. 6. а). Она показывает зависимость деформации образца от растягивающей нагрузки.

Рис.6. Диаграмма растяжения образца на низкоуглеродистой стали (а) и схема определения условного предела текучести (б)

На этой диаграмме по оси ординат откладывается нагрузка Р, а по оси абсцисс абсолютное удлинение образца Δl. От начала деформации точки О и до точки А образец деформируется пропорционально приложенной нагрузке. Участок ОА представляет прямую линию. Если нагрузку Рпц снять, то полученная образцом деформация исчезнет, и образец примет первоначальные размеры. Если же нагрузку увеличить, то начнется отклонение линии ОА от прямолинейного направления. Таким образом, нагрузка Рпц является предельной, до которой сохраняется пропорциональность между прилагаемой нагрузкой и деформацией образца. Закон прямой пропорциональности носит название закона Гука: относительная линейная деформация ε прямо пропорциональна соответствующему нормальному (действующему перпендикулярно площади) напряжению δ, т. е. ε = δ/E Величина Е характеризует способность металла сопротивляться упругому деформированию. Эта величина называется модулем упругости первого рода или модулем Юнга. Е выражается в единицах силы на единицу площади (Н/м2) (кгс/мм2). Различные металлы имеют различную жесткость, т. е. различную величину модуля упругости. У стали Е находится в пределах (20-21) ×104 у латуни - (10-11) ×104 у алюминиевых сплавов - (7-8) ×104 Н/мм2.

Предел пропорциональности δпц (Н/мм2) представляет напряжение, выше которого нарушается пропорциональность между прилагаемым напряжением и деформацией образца: δпц = Рпц / Fo), где Fo - площадь поперечного сечения образца.

Выше точки А располагается точка В, ордината которой соответствует нагрузке, вызывающей определенное остаточное удлинение образца: если снять нагрузку, длина образца будет больше начальной. Для практических целей величину этого остаточного удлинения принимают равной 0,05% от начальной расчетной длины образца. Напряжение, при котором остаточное удлинение достигает 0,05% от начальной расчетной длины образца, называют условвым пределом упругости δ0,05. При дальнейшем увеличении нагрузки до Рт (точка С) на диаграмме появляется криволинейный участок, который при испытании мягких материалов может перейти в горизонтальную площадку. Это показывает, что даже незначительное увеличение нагрузки вызывает деформацию, «текучесть», образца. После снятия нагрузки образец сохраняет остаточную деформацию. Предел текучести (физический) - наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки. Нагрузку РTможно определить по остановке стрелки силоизмерительного устройства испытательной машины, вызванной деформацией образца без заметного увеличения нагрузки. Предел текучести δ, Н/м2 (физический) вычисляют по формуле δ =РT/Fo.

При испытании большинства металлов горизонтальная площадка на диаграмме отсутствует. В этих случаях определяют предел текучести условный δ0,2 - напряжение, при котором остаточное удлинение достигает 0,2% от начальной расчетной длины образца. Предел текучести δ0,2 (Н/м2) (кгс мм2) вычисляют по формуле: δ0,2 = P0,2/Fo .

Для определения нагрузки Р0,2 (рис. б, б) на оси абсцисс от точки О вправо в соответствующем масштабе откладывают отрезок, равный 0,02% начальной расчетной длины образца, и проводят линию, параллельную ОА, до пересечения с диаграммой растяжения (точка С). Точка С определяет высоту ординаты, т. е. нагрузку Р0,2, отвечающую пределу текучести. При дальнейшем увеличении нагрузки до РB (точка D) у пластичных металлов происходит равномерная деформация образца по длине и поперечному сечению, а образцы из хрупких металлов при этой нагрузке разрушаются.

Напряжение, соответствующее наибольшей нагрузке Рmax, предшествующей разрушению образца, называется временным сопротивлением

δB (Н/м2) (кгс/мм2) и вычисляется по формуле δB =Рmax/Fo. Для хрупких металлов δB характеризует сопротивление разрушению, а для пластичных металлов - сопротивление большим пластическим деформациям.

Далее нагрузка уменьшается. Это связано с тем, что у пластичного металла начинается местное сужение поперечного сечения (образуется шейка). И в точке Е образец разрушается.

У пластичных материалов, получающих заметную пластическую деформацию при растяжении, есть еще одна характеристика - истинное сопротивление разрыву Sk (Н/м2) (кгс/мм2). Это напряжение, определяемое отношением нагрузки Ркв момент разрыва к площади минимального поперечного сечения образца после разрыва Fk: Sк=Рк/Fк.

Пластичность металла при разрыве определяют по двум характеристикам: относительному удлинению и относительному сужению.

Относительное удлинение после разрыва δ (%) - отношение удлинения расчетной длины образца (lк-lo) после разрыва к ее первоначальной длине lo: δ=(lк – lo)/lo

Относительное сужение после разрыва - отношение разности начальной площади и минимальной площади поперечного сечения образца после разрыва к начальной площади поперечного сечения образца:

φ = (Fo – Fк/Fo) × 100%

ИСПЫТАНИЕ НА РАСТЯЖЕНИЕ

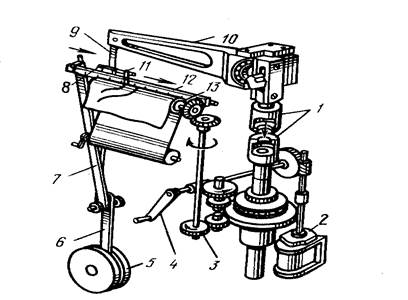

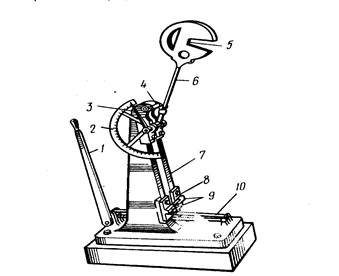

Машина для испытания на растяжение. Машины для испытания на растяжение (сжатие) состоят из двух основных узлов: нагружающего устройства, обеспечивающего плавное деформирование образца, и силоизмерительного механизма, с помощью которого измеряется сила сопротивления образца создаваемой деформации.

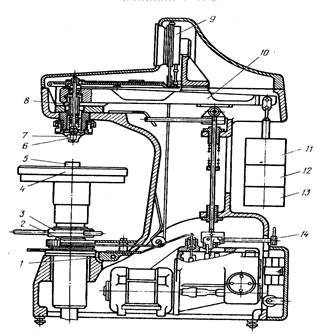

Для массовых испытаний образцов в лабораториях широко применяются вертикальные машины с механическим приводом и маятниковым силоизмерителем, например машина ИМ-4Р. Эта машина обеспечивает нагрузку в двух диапазонах: от 0 до 20000 Н (2000 кгс) и от 0 до 40000 Н (4000 кгс). Скорость растяжения образца при испытании постоянная и составляет 1,2 мм/мин. Схематически устройство этой машины представлено на рис. 7. Образец закрепляется в подвижных захватах 1. Электродвигатель 2 через систему передач приводит в движение тяговый винт 3 и нижний захват, который можно перемещать и вручную с помощью рукоятки 4. Сила сопротивления образца деформации передается измерительному рычагу 10, соединенному тягой 9 через кривошип 6 с маятником 5. Отклонение маятника через поволок 7 приводит в движение вдоль измерительной линейки 12 каретку 8 с пером II, которое записывает кривую растяжения на диаграммной бумаге, намотанной на вращающийся барабан 13, соединенный с помощью шестерен с тяговым винтом 3.

Рис. 7. Устройство машины ИМ-4Р

Контрольные испытания на растяжение проводят на стандартных образцах, форма и размеры которых указаны в ГОСТ 1497-73. Необходимые требования для отбора образцов указываются в технических условиях на металлопродукцию.

§ 7. ИЗМЕРЕНИЕ ТВЕРДОСТИ

Твердость металла можно определять прямыми и косвенными испытаниями.

Прямые испытания на твердость состоят в том, что в образец вдавливают специальный твердый наконечник (из закаленной стали, алмаза или твердого сплава) различной формы (шарик, конус, пирамида). После снятия нагрузки остается отпечаток, величина которого характеризует твердость образца.

При косвенных методах оцениваются свойства металла, пропорциональные его твердости.

Испытания на твердость могут быть статическими и динамическими. К первому виду относятся испытания методом вдавливания, ко второму -методом ударного вдавливания.

По значению твердости металла можно составить представление об уровне его свойств - чем выше твердость, тем меньше пластичность металла, и наоборот.

Методы измерения твердости имеют ряд пре имуществ перед другими метолами механических испытаний металла: простота техники испытаний и быстрота, простота формы и небольшие размеры образцов, возможность проводить испытание непосредственно на изделии без его разрушения.

Твердость определяют на специальных приборах - твердомерах. Твердомеры бывают стационарными и переносными. Принципиальное устройство твердомеров для всех методов испытаний на твердость одинаково.

Основными узлами твердомеров являются станина, опорный столик, наконечник, нагружающее устройство, прибор для измерения величины деформации.

Общая схема испытания такова: деталь или образец помещают на опорный столик, с по мощью нагружающего устройств;) в образец вдавливается наконечник и после снятия нагрузки определяется твердость.

В зависимости от цели испытания, свойств испытуемого металла, размеров образца выбирают форму, размер и материал наконечника, величину и длительность приложения нагрузки.

Наиболее часто проводят определение твердости следующими методами: измерение твердости по Бринеллю — по ГОСТ 9012-59, измерение твердости по Роквеллу - по ГОСТ 9013-59: измерение твердости по Виккерсу - по ГОСТ 2999-75: измерение твердости методом ударного отпечатка - по ГОСТ 18661-73.

Существуют общие требования к подготовке образцов и проведению испытаний при определении твердости.

1. Изготовление образцов и подготовка поверхности должны осуществляться способами, исключающими изменения свойств металла из-за нагрева или наклепа.

2. Поверхность образца должна быть чистой, без оксидных пленок, следов ржавления или окалины, трещин и прочих дефектов.

3. Образцы должны быть определенной толщины. После нанесения отпечатка на обратной стороне образца не должно быть следов деформации.

4. Образец должен лежать на подставке жестко и устойчиво. В процессе испытания образец не должен смещаться или прогибаться.

5. Прилагаемая нагрузка должна действовать перпендикулярно поверхности образца.

6. Нагрузка должна прилагаться и возрастать плавно до заданного значения, а далее поддерживаться постоянной в течение определенного времени.

Измерение твердости по Бринеллю. При определении твердости методом Бринелля в испытуемый образец или изделие вдавливается в течение определенного времени металлический шарик. После снятия нагрузки на поверхности образца остается сферический отпечаток. Величина отпечатка зависит от твердости металла: чем тверже металл, тем меньше будет величина отпечатка, Число твердости по Бринеллю обозначается НВ.

Чтобы определить число твердости НВ, надо величину приложенной нагрузки Р разделить на площадь отпечатка F.

Чтобы не производить каждый раз вычисления, при определении числа твердости пользуются специально составленной таблицей (приложение к ГОСТ 9012-59). Зная нагрузку, диаметры шарика и отпечатка по этой таблице можно определить число твердости НВ.

Для испытания применяют шарики из закаленной стали или твердого сплава диаметром 2,5: 5,0 и 10 мм. Диаметр шарика выбирают в зависимости от толщины испытуемою образца и его твердости: чем тоньше и тверже образец, тем меньше должен быть диаметр шарика.

Обычно испытание проводят на специально подготовленной горизонтальной площадке образца.

В зависимости от твердости металла нагрузка на шарик может изменяться от 156 до 30000 Н. Чтобы результаты испытаний были сопоставимы при любом диаметре взятого шарика, между нагрузкой и диаметром шарика должно выдерживаться соотношение: Р=2,5D2, Р=10D2, Р=30D2.

Длительность приложения нагрузки должна быть достаточной для прохождения деформации и возрастать с уменьшением твердости испытуемого металла от 10 до 30 и 60 с.

Диаметр шарика D, нагрузку Р. продолжительность выдержки под нагрузкой t и минимальную толщину образца выбирают по специальной таблице.

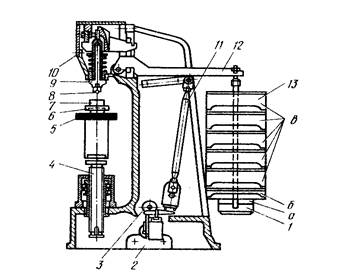

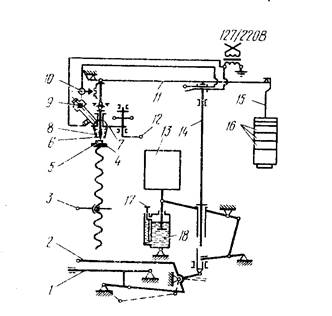

Схема прибора для определения твердости по методу Бринелля приведена на рис. 8. На подвеску 1 устанавливают набор грузов 13. Сама подвеска создает нагрузку 1875 H (187,5 кгс).

Рис. 8. Твердомер типа ТБ.

В наборе имеются грузы а, б и в. создающие нагрузки 625 Н (62.5 кгс). 2500 Н (500 кгс) соответственно. В шпинделе 9 закрепляют наконечник с шариком 8. Образец 7 устанавливают на столик 6. Вращением штурвала 5 приводят в движение винт 4 и прижимают образец к шарику до совпадения указателя 10 с риской [при этом создается предварительная нагрузка 1000Н (100 кгс)]. После этого нажатием кнопки включают электродвигатель 2. через эксцентрик 3 и шатун II опускается рычаг 12 с нагруженной подвеской 1. При этом нагрузка передается на шарик и последний вдавливается в образец в течение установленного времени, после которого рычаг с грузами поднимается, снимая нагрузку с шарика. Вращением штурвала 5 против часовой стрелки опускается столик 6. Образец онимается и производится замер оставшегося отпечатка.

Измерение твердости по Роквеллу. При измерении твердости чтим методом индикатор (алмазный конус или стальной шарик) вдавливается в испытуемый образец под действием общей нагрузки Р. Причем сначала прилагается предварительная нагрузка Ро. а затем основная Р1, т. е. Р=Ро+Р1. Твердость определяют по глубине отпечатка. За единицу твердости по Роквеллу принята условная величина, соответствующая осевому перемещению наконечника на 0,002 мм. В зависимости от твердости испытуемого образца испытание проводится вдавливанием алмазного конуса или шарика при различной величине основной и общей нагрузки. При испытании твердость можно измерять по трем шкалам: А, В и С (см. прилож. 1).

Схема и общий вид прибора для измерения твердости по метолу Роквелла показан на рис. 9.

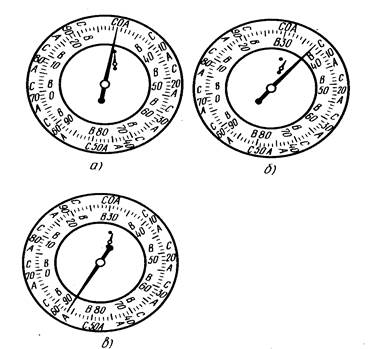

Рис.9. Твердомер типа ТР

В зависимости от твердости испытываемого образца выбирают нагрузку и индентор. Нагрузку обеспечивают набором грузов, состоящим из одного постоянного 13 и двух переменных 12 и 11, каждый из которых дает соответственно нагрузку 500 Н (50 кгс), 400 Н (40 кгс) и 500 Н (50 кгс). Твердость образца определяют по шкале индикатора 9. При испытании алмазным конусом под нагрузкой 1500 Н (150 кгс) отсчет производят по черной шкале С, а под нагрузкой 600 Н (60 кгс) черной шкале А: при испытании стальным шариком отсчет производят по красной шкале В. В шпиндель и закрепляют оправку с индентором 6. Образен 5 устанавливают на столик 4 и, вращая по часовой стрелке маховик 3. поднимают столик до упора образца в ограничительный чехол 7 индентора, что создает предварительную нагрузку 100 Н (10 кгс). В момент упора образца в ограничительный чехол маленькая стрелка индикатора (рис. 10, а) должна дойти до красной точки, а большая стрелка установится около нуля черной шкалы С. Совмещают большую стрелку индикатора с нулем шкалы С, вращая барабан 2 (см. рис. 9). Такое

совмещение производится при испытании всеми инденторами с любыми нагрузками. При нажатии на клавишу электродвигатель опускает рычаг 10 с подвеской и грузами - создается общая нагрузка: предварительная + основная. При этом индентор углубляется в образец, а большая стрелка индикатора поворачивается против движения часовой стрелки (рис. 10, б).

Рис. 10. Шкала индикатора типа ТР

Длительность цикла испытания устанавливают рукояткой 14 (см. рис. 9). Нормальный цикл испытания занимает 4 с, а ускоренный - 2 с. После окончания вдавливания основная нагрузка автоматически снимается. При атом большая стрелка индикатора поворачивается по часовой стрелке и указывает на соответствующей шкале число твердости по Роквеллу (рис. 10 в). Вращая маховик 3 против часовой стрелки, опускают стол и освобождают образец 5.

Измерение твердости по Виккерсу. При измерении твердости по этому методу в образец вдавливается алмазный наконечник, имеющий форму правильной четырехгранной пирамиды. Нагрузка Р действует в течение определенного времени.

Величина нагрузки может быть в пределах 10-1000 Н (1,0 - 100,0 кгс). Чем больше нагрузка, тем более точным получается результат Продолжительность выдержки образца под нагрузкой составляет обычно 10-15 с.

Обычно испытания проводятся в стандартных условиях, и для определения твердости пользуются таблицей (приложение к ГОСТ 2999 75) в которой приведена твердость в зависимости от длины диагонали отпечатка при различной нагрузке.

При записи результатов испытаний в обычных условиях твердость по Виккерсу обозначается символом НV. Обычными условиями испытания считаются нагрузка 300 H (30 кгс) и время выдержки 10-15 с. В этом случае твердость записывается например НV 300. Если условия испытания другие, то что указывается индексами. Например, запись НV20/40-250 значит, что при нагрузке 200 Н (20 кгс) и времени выдержки 40 с твердость по Виккерсу 250.

При проведении испытания (рис. 11) сменные грузы 16 устанавливают на подвеску 15 рычага II. Испытываемый образец 5 устанавливают на столик 4. Рукояткой 2 в крайнее левое положение поворачивают головку 7. в которой расположены алмазный индентор 6 (в виде пирамиды), защищенный чехлом 8, и измерительный микроскоп 9. Затем рукояткой 12 взводят механизм грузового привода. Вращая маховик 3, прижимают образец 5 к защитному чехлу 8 индентора и нажимают на педаль 1, что приводит к автоматическому нагружению и разгружению образца. Приложение и снятие нагрузки, выдержка под нагрузкой осуществляются за счет энергии опускающегося груза 13 в масляном амортизаторе 18. В момент приложения нагрузки зажигается сигнальная лампочка 10. Продолжительность испытания может составлять от 10 до 60 с и устанавливается регулятором 17. изменяющим скорость опускания штока 14. После окончания нагружения и снятия нагрузки лампочка гаснет. Столик 4 с образцом опускают, вращая маховик 3. Затем рукояткой 12 поворачивают головку в крайнее правое положение и, наблюдая в окуляр измерительного микроскопа, вращением маховика 3 устанавливают резкость изображения отпечатка.

Рис.11. Схема твердомера типа.

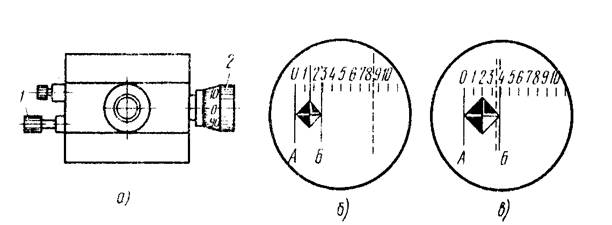

Далее производят измерение диагонали отпечатка. Для этого, вращая левый винт 1 измерительного микроскопа (рис. 12,а). подводят штрих А (рис. 12, б) к левому углу отпечатка, вращая микрометрический винт 2, подводят штрих Б (рис 12, в) к правому углу отпечатка. Величина диагонали определяется по шкале окуляра и показанию микрометрического винтя. Повернув об-

разец на 90°, измеряют вторую диагональ отпечатка и затем вычисляют среднее арифметическое значение из двух измерений.

При серийных испытаниях, когда твердость образцов должна находиться в определенных пределах, пользуются третьим, пунктирным штрихом (рис. 12, б, в). Например, при нагрузке 100 Н (10 кгс) твердость металла может находиться в пределах 160-180, что соответствует длине диагонали отпечатка 340-321 мкм.

Рис. 12. Измерение отпечатка.

Производя отсчеты по шкале окуляра и микрометрическому винту, устанавливают штрих Б, на расстоянии 321 мкм от штриха А. Далее при измерении отпечатков устанавливают только' штрих А на правый угол отпечатка.

Измерительный микроскоп снабжается двум» объективами с различным увеличением: 10х и 3,7х. При пользовании объективом 10х одно деление окулярной шкалы соответствует 100 мкм, а объективом 3,7х - 250 мкм: при этом одно деление лимба микрометрического винта составляет 1 и 2,5 мкм соответственно.

УДАРНЫЕ ИСПЫТАНИЯ

При эксплуатации многие детали машин испытывают динамические (ударные) нагрузка, Для определения поведения металла при ударах проводят ударные испытания.

Наиболее распространенным видом испытания является испытание на ударный изгиб. Испытание заключается в том, что образец определенного размера с надрезом доводится до разрушения ударом.

Маятник 1 массой G поднимается на высоту Н1 (угол α) и опускается (рис. 13). На пути падения маятника устанавливают образец 2. Падая, маятник его разбивает и поднимается на высоту Н1 (угол β). Высота Н2 меньше Н1, так как часть энергии маятника ушла на разрушение образца. Работа Ан, затраченная на разрушение образца, будет равна: Ан=GН1- GН2 = G(Н1- Н2). Ударная вязкость ан (Дж/м2 (кгс × м/см2) образца отношение работы Ан, за траченной на разрушение стандартного образца к площади его поперечного сечения F в месте надреза: ан=Ан/F.

Рис. 13. Схема испытания на ударный изгиб.

Для определения ударной вязкости в соответствии с ГОСТ применяют надрезанные посередине длины образцы различных типов, отличающиеся площадью поперечного сечения, глубиной и формой надреза.

От качества выполнения надреза зависит правильность испытания, поэтому надрез образцов выполняется особенно тщательно (сверлением, фрезерованием или проточкой шлифовальным кругом). Риски в надрезе не должны быть видны невооруженным глазом. Надрез наносится на образец так, чтобы его ось была перпендикулярна оси образца. У образцов, вырезанных из листов, полос и фасонного проката, надрез должен быть перпендикулярен поверхности проката.

Рис. 14. Маятниковый копер.

Испытания на ударный изгиб проводят на специальной машине - маятниковом копре (рис. 14), Образец 8 устанавливают на двух опорах 9 надрезом внутрь станины 7. Маятник 6 с ножом 5 поднимают на определенную высоту (угол) и закрепляют защелкой 4. Отпущенный маятник, разбивая образец, поднимается, и стрелка 3 шкалы 2 показывает угол его взлета. Останавливают маятник ремнем 10, натягивая его рукояткой 1. По таблице определяют величину работы удара Ан, затраченной на излом образца. На некоторых типах копров работа Ан определяется по дисковому указателю.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие свойства металла определяют при испытании на растяжение?

2. Что характеризуют предел пропорциональности и предел текучести (физический и условный)?

3. Что характеризует временное сопротивление?

4. Что такое истинное сопротивление разрыву?

5. Что такое относительное удлинение и относительное сужение и как их вычисляют?

6. Как проводится испытание на растяжение?

7. В чем заключается испытание на ударный изгиб?

8. В чем заключается испытание на твердость?

9. Как проводят измерение твердости по Бринеллю?

10. Как проводят измерение твердости по Роквеллу?

11. Как проводят измерение твердости по Виккерсу?

12. Как производят измерение твердости методом ударного отпечатка?

ГЛАВА III

poisk-ru.ru