Как влияет неравномерность нагрева при сварке на величину деформации. Как деформируются в продольном направлении пластины после сварки

11. Сопоставление явлений продольной и поперечной усадки пластин

72

Общие черты этих явлений состоят в том, что оба они

- возникают при сварке в результате пластической деформации металла на стадии нагрева;

- при отсутствии структурных превращений приводят к сокращению размеров в плоскости пластины и увеличению ее толщины.

Можно представить себе зону шва (активную зону) в свариваемой пластине как прямоугольную область, сокращающуюся в результате сварки в длину и в ширину и увеличивающуюся в толщину. Отличия продольной и поперечной усадки связаны с соотношением размеров этой области и пластины.

В продольном направлении шов проходит через всю пластину, но при этом существенно уже, чем она. Суммарное укорочение длины шва могло бы быть значительным, но края пластины препятствуют этому укорочению, в результате возникают продольные напряжения, а укорочение всей пластины невелико.

Поперечное сокращение ширины шва небольшое, но происходит почти беспрепятственно, поскольку шов проходит через всю пластину. При этом напряжения в поперечном направлении малы.

Можно назвать 4 важных отличия продольной и поперечной усадки.

Напряжения при продольной усадке имеют в активной и пассивной зонах разные знаки, а при поперечной напряжения одинаковые по всей ширине закрепленной пластины.

Наблюдаемые продольные деформации при продольной усадке одинаковые по всей ширине пластины (в случае симметричного расположения шва), а при поперечной усадке высокотемпературная зона испытывает поперечное сокращение в результате расширения остальной части закрепленной пластины.

При повторном нагреве той же зоны дополнительная продольная усадка не происходит. Это связано с тем, что в активной зоне уже после первого нагрева возникают напряжения, близкие к пределу текучести, которые в результате повторных нагревов не изменяются. Поперечная усадка происходит при каждом нагреве, если остаточные поперечные напряжения не достигают предела текучести.

В качестве фактора, заменяющего действие сварки при расчете конструкций, для продольной усадки используют Pус, а при поперечной - Δпоп.

12. Деформации балок от поперечной усадки швов

Если на один из элементов сечения балки наложить поперечный шов (например, при приварке к балке ребер жесткости и других вспомогательных элементов), то это приведет к укорочению и изгибу балки, как и при наложении продольного шва (см. рис. 12). Примером является двутавровая балка, в которой производится сварка поперечным швом верхнего пояса (рис. 22). Трудность расчета состоит в том, что необходимо решать статически неопределимую задачу. Для упрощения ее решения применим такой прием.

Рис.22. Схема расчета укорочения и изгиба балки от сварки поперечного шва 1

Мысленно вырежем из балки перед сваркой фрагмент верхнего пояса длиной ℓ.

При его сварке в незакрепленном состоянии произойдет поперечная усадка .

Приложим фиктивные силы P и растянем сваренный фрагмент до прежней длины ℓ. Необходимые силы можно вычислить по закону Гука: , гдеAп – площадь вырезанной части сечения, испытавшей поперечное укорочение.

Вклеим фрагмент на прежнее место, не убирая силы P. Теперь, чтобы снять фиктивные силы, приложим ко всему участку балки длиной ℓ такие же силы противоположного знака (-P). От этого произойдут укорочение и изгиб балки, которые можно вычислить по формулам сопромата:

, (29)

, (30)

где Aб и Iб – площадь и момент инерции всего сечения балки; yсп - плечо силы P (расстояние от центра тяжести сечения балки до центра тяжести сечения пояса).

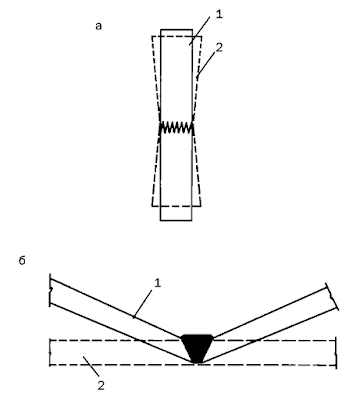

Ось балки, проходящая через центр тяжести сечения, на этом участке укорачивается на Δпрод, а концы этого участка поворачиваются относительно друг друга на угол φ (рис. 23, а).

Важно, что малый размер ℓ, выбранный нами произвольно, не влияет на Δпрод и φ. При сварке встык всего сечения, когда Aп = Aб, а yсп =0, получаем Δпрод = Δпоп; φ = 0. В отличие от продольных швов, вызывающих искривление оси балки по всей длине (см. рис. 12), ось балки образует ломаную линию с изломом на угол φ у каждого поперечного шва (рис. 23, б). Прогиб балки f может быть вычислен из геометрических соображений. Поскольку угол φ мал, его синус и тангенс равны значению угла, выраженному в радианах.

Рис.23. Схема определения прогиба балки f от сварки трех поперечных швов: а – излом оси балки в зоне поперечного шва, б – схема оси балки с тремя изломами для определения максимального прогиба

studfiles.net

Как влияет неравномерность нагрева при сварке на величину деформации

Деформации и напряжения при сварке | Теория сварки | Читать онлайн, без регистрации

Деформации и напряжения при сварке

Процесс, при котором в результате воздействия силы форма и размер твердого тела изменяют свою форму, называется деформацией.

Различаются следующие ее виды:

✓ упругая, при которой тело восстанавливает исходную форму, как только действие силы прекращается. Такая деформация, как правило, бывает незначительной, например для низкоуглеродистых сталей она составляет не более 0,2 %.

✓ остаточная (пластическая), возникающая в том случае, если тело после устранения воздействия не возвращается в первоначальное состояние. Этот вид деформации характерен для пластичных тел, а также отмечается при приложении к телу очень значительной силы. Для пластической деформации нагретого металла, в отличие от холодного, требуется меньше нагрузки.

Степень деформации зависит от величины приложенной силы, т. е. между ними прослеживается прямо пропорциональная зависимость: чем больше сила, тем сильнее деформация.

Силы, которые действуют на изделие, делятся на:

✓ внешние, к которым относятся собственно вес изделия, давление

газа на стенки сосуда и проч. Такие нагрузки могут быть статическими (не изменяющимися по величине и направлению), динамическими (переменными) или ударными;

✓ внутренние, возникающие в результате изменения структуры металла, которое возможно под воздействием внешней нагрузки или, например, сварки и др. Рассчитывая прочность изделия, внутреннюю силу обычно называют усилием.

Величину усилия характеризует и напряжение, которое возникает в теле в результате этого усилия. Таким образом, между напряжением и деформацией имеется тесная связь.

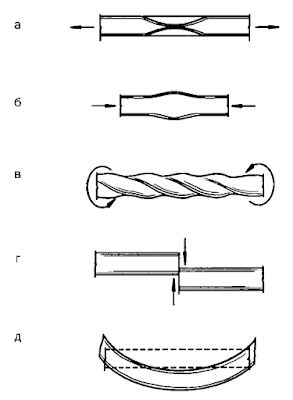

Относительно сечения металла действующие на него силы могут иметь разное направление. В соответствии с этим возникает напряжение растяжения, сжатия, кручения, среза или изгиба (рис. 3).

Появление деформации в сварных конструкциях объясняется возникновением внутренних напряжений, причины которых могут быть разными и подразделяются на две группы.

Рис. 3. Виды напряжения, изменяющие форму металла и сплава (стрелки указывают направление уравновешивающих сил): а – растяжение; б – сжатие; в – кручение; г – срез; д – изгиб

К первой относятся неизбежные причины, которые обязательно возникают в ходе обработки изделия. При сварке это:

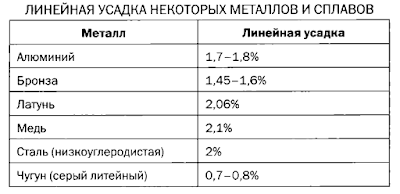

1. Кристаллизационная усадка наплавленного металла. Когда он переходит из жидкого состояния в твердое, его плотность возрастает, поэтому изменяется и его объем (это и называется усадкой), например уменьшение объема олова в таком случае может достигать 26 %. Данный процесс сопровождается растягивающими напряжениями, которые развиваются в соседних участках и влекут за собой соответствующие им напряжения и деформации. Усадка измеряется в процентах от первоначального линейного размера, а каждый металл или сплав имеет собственные показатели (табл. 1).

Таблица 1

Линейная усадка некоторых металлов и сплавов

Напряжения, причиной которых является усадка, увеличиваются до тех пор, пока не наступает момент перехода упругих деформаций в пластические. При низкой пластичности металла на наиболее слабом участке может образоваться трещина. Чаще всего таким местом бывает околошовная зона.

При сварке наблюдаются два вида усадки, которые вызывают соответствующие деформации:

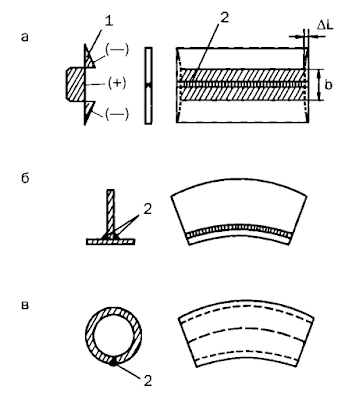

а) продольная (рис. 4), которая приводит к уменьшению длины листов при выполнении продольных швов. При несовпадении центров тяжести поперечного сечения шва и сечения свариваемой детали усадка вызывает ее коробление;

б) поперечная (рис. 5), следствием которой всегда является коробление листов в сторону более значительного объема наплавленного металла, т. е. листы коробятся вверх, в направлении утолщения шва. Фиксация детали воспрепятствует деформации от усадки, но станет причиной возникновения напряжений в закрепленных участках.

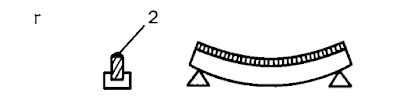

Рис. 4. Продольная усадка и деформации при различном расположении шва по отношению к центру тяжести сечения элемента: а – при симметричном; б, в – при несимметричном; 1 – график напряжений; 2 – шов; ΔL – деформация; b – ширина зоны нагрева; – напряжение сжатия; + – напряжение растяжения; г – при несимметричном; 2 – шов

Величина деформаций при сварке зависит, во-первых, от размера зоны нагрева: чем больший объем металла подвергается нагреванию, тем значительнее деформации. Следует отметить, что для различных видов сварки характерны разные по размеру зоны нагрева и деформации, в частности при газовой сварке кислородно-ацетиленовым пламенем она больше, чем при дуговой сварке.

Рис. 5. Поперечная усадка и деформации: а – деформации до и после сварки; б – график распределения напряжения (О – центр тяжести поперечного сечения шва; – напряжение сжатия; + – напряжение растяжения)

Во-вторых, имеют значение размер и положение сварного шва. Величина деформации тем существеннее, чем длиннее шов и больше его сечение, определенную роль играют также несимметричность шва и главной оси сечения свариваемого изделия.

В-третьих, если деталь сложна по своей форме, то швов на ней бывает больше, поэтому можно предположить, что напряжения и деформация обязательно проявятся.

2. Неравномерный нагрев свариваемых частей или деталей. Как известно, при нагревании тела расширяются, а при охлаждении – сужаются. При сварке используется сосредоточенный источник тепла, например сварочная дуга или сварочное пламя, который с определенной скоростью перемещается вдоль шва и поэтому неравномерно нагревает его. Если свободному расширению или сокращению мешают какие-либо препятствия, то в изделии развиваются внутренние напряжения. Более холодные соседние участки и становятся такой помехой, поскольку их расширение выражено в меньшей степени, чем у нагретых участков. Поскольку термические напряжения, ставшие следствием неравномерного нагревания, развиваются без внешнего воздействия, то они называются внутренними, или собственными. Наиболее важными являются те из них, которые возникают при охлаждении изделия, причем напряжения, действующие вдоль шва, менее опасны, поскольку не меняют прочности сварного соединения, в отличие от напряжений, перпендикулярных шву, которые приводят к образованию трещин в околошовной зоне;

3. Структурные трансформации, которые развиваются в околошовной зоне или металле шва. В процессе нагревания и охлаждения металла размер и расположение зерен относительно друг друга изменяются, что отражается на объеме металла и становится причиной возникновения внутренних напряжений со всеми вытекающими последствиями, представленными в первом пункте. В наибольшей степени этому подвержены легированные и высокоуглеродистые стали, предрасположенные к закалке; низкоуглеродистые – в меньшей. В последнем случае при изготовлении сварных конструкций это явление может не приниматься в расчет.

Вторую группу составляют сопутствующие причины, которые можно предупредить или устранить. К ним относятся:

✓ ошибочные конструктивные решения сварных швов, например небольшое расстояние между соседними швами, слишком частое пересечение сварных швов, ошибки в выборе типа соединения и др.;

✓ несоблюдение техники и технологии сварки, в частности плохая подготовка кромок металла, нарушение режима сварки, использование несоответствующего электрода и др.;

✓ низкая квалификация исполнителя.

Величина деформаций при сварке во многом определяется теплопроводностью металла. Между ними существует прямо пропорциональная зависимость: чем выше теплопроводность, тем более равномерно распространяется поток тепла по сечению металла, тем менее значительными будут деформации. Например, при сварке нержавеющей стали как менее теплопроводной возникают большие деформации, чем при сварке низкоуглеродистых сталей.

Напряжения и деформации, которые имеют место исключительно в ходе сварки, а по ее окончании исчезают, называются временными; а если они сохраняются после охлаждения шва – остаточными. Практическое значение последних особенно велико, поскольку они могут сказываться на работе детали, изделия, всей конструкции. Если деформации носят локальный характер (например, на отдельных участках появляются выпучины, волнистость и др.), то они называются местными; если в результате деформации терпят изменения геометрические оси и размеры изделия или конструкции в целом – общими.

Кроме того, деформации могут возникать как в плоскости изделия, так и вне ее (рис. 6).

Рис. 6. Некоторые виды деформации: а – в плоскости сварного соединения; б – вне плоскости сварного соединения; 1 – форма изделия до сварки; 2 – форма изделия после сварки

Для уменьшения деформаций и напряжений при сварке придерживаются следующих конструктивных и технологических рекомендаций:

1. При подборе материала для сварных конструкций руководствуются правилом: использовать такие марки основного металла и электродов, которые либо не имеют склонности к закалке, либо подвержены ей в наименьшей степени и способны давать пластичный металл шва.

2. Избегают закладывать в конструкциях (особенно в ответственных), тем более рассчитанных на работу при ударах или вибрации, многочисленные сварные швы и их пересечения, а также использовать короткие швы замкнутого контура, поскольку в этих зонах, как правило, концентрируются собственные напряжения. Чтобы снизить тепловложения в изделие или конструкцию, оптимальная длина катетов швов должна быть не более 16 мм.

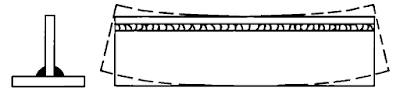

3. Стараются симметрично располагать ребра жесткости в конструкциях и сводят их количество к минимуму. Симметричность необходима и при расположении сварных швов, так как это уравновешивает возникающие деформации (рис. 7), т. е. последующий слой должен вызывать деформации, противоположные тем, которые развились в предыдущем слое.

Рис. 7. Последовательность наложения сварных швов для уравновешивания деформаций

Эффективен и способ обратных деформаций (рис. 8). Перед сваркой в конструкции (как правило, швы в ней должны располагаться с одной стороны относительно оси либо на различных расстояниях от нее) вызывают деформацию, обратную той, что возникнет в ней при сварке.

4. Ограничивают применение таких способов соединения, как косынки, накладки и др.

5. По возможности отдают предпочтение стыковым швам, для которых концентрация напряжений не столь характерна.

6. Предполагают минимальные зазоры на разных участках сварки.

Рис. 8. Сваривание гнутых профилей как пример применения обратной деформации

7. В сопряжениях деталей предусматривают возможность свободной усадки металла шва при охлаждении в отсутствие жестких заделок.

8. Практикуют изготовление конструкций по секциям, чтобы потом сваривать готовые узлы. Если последние имеют сложную конфигурацию, то заготавливают литые и штампованные детали, чтобы снизить неблагоприятное воздействие жестких связей, которые дают сварные швы.

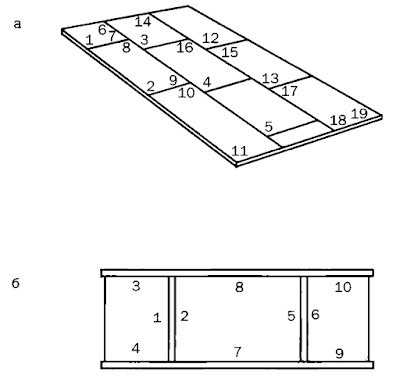

9. Выбирают технологически обоснованную последовательность (рис. 9) выполнения сварных швов, при которой допускается свободная деформация свариваемых деталей. Если, например, требуется соединить листы, то в первую очередь выполняют поперечные швы, в результате чего получают полосы, которые потом сваривают продольными швами. Такая очередность исключает жесткую фиксацию соединяемых частей листов и позволяет им свободно деформироваться при сварке.

Рис. 9. Оптимальная последовательность выполнения сварных швов при сварке листов: а – настила; б – двутавровой балки

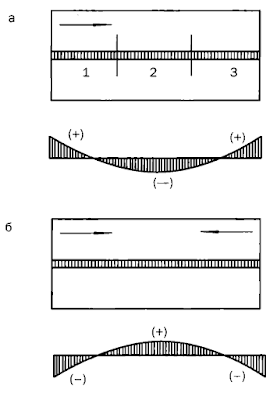

Направление ведения сварного шва также имеет значение. Если вести его на проход либо от центра к концам, то в середине шва разовьются поперечные напряжения сжатия; если двигаться от краев к центру, то в середине шва не избежать появления поперечных напряжений растяжения, следствием которых будут трещины в околошовной зоне или самом шве (рис. 10).

10. При соединении частей из металла значительной толщины (более 20–25 мм) применяют многослойную дуговую сварку, выполняя швы горкой или каскадом (рис. 11). Шов горкой накладывается следующим образом: первый слой имеет длину примерно 200–300 мм, второй длиннее первого в 2 раза, третий длиннее второго на 200–300 мм и т. д. Достигнув «горки», сварку продолжают в обе стороны от нее короткими валиками. Такой способ способствует поддержанию участка сварки в нагретом состоянии. В результате тепло распространяется по металлу более равномерно, что снижает напряжения.

Рис. 10. Напряжение в продольном сечении шва при сварке (– напряжение сжатия; + – напряжение растяжения): а – на проход; б – от концов к центру

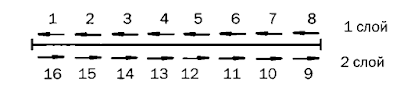

11. Помогает снизить коробление швов соединяемых конструкций и деталей выполнение швов в обратно-ступенчатом порядке (рис. 12). Для этого протяженные швы делят на части длиной 150–200 мм и сваривают их, ведя каждый последующий слой в направлении, обратном предыдущему слою, причем стыки следует размещать вразбежку. Причина таких действий заключается в том, что деформации в соседних участках будут противоположно направленными по отношению друг к другу и равномерными, поскольку металл будет прогреваться равномерно.

Рис. 11. Очередность наложения швов при многослойной дуговой сварке (размеры указаны в миллиметрах): а – горкой; 1 – ось «горки»; 2 – толщина металла; б – каскадом

Рис. 12. Последовательность наложения обратнопоступательного шва

12. Рассчитывают адекватный тепловой режим сварки. Если при работе есть возможность перемещать изделие (деталь) или если основной металл предрасположен к закалке, тогда используют более сильный тепловой режим, благодаря чему объем разогреваемого материала возрастает, а сам он остывает медленнее. В определенных ситуациях (если сварка проводится при пониженной температуре воздуха, металл имеет большую толщину или является сталью, склонной к закалке, и др.) помогают предварительный или сопровождающий подогрев либо околошовной зоны, либо всего изделия. Температура, до которой следует довести металл, зависит от его свойств и составляет 300–400 °C для бронзы, 250–270 °C для алюминия, 500–600 °C для стали, 700–800 °C для чугуна и т. д.

Если сваривают жестко зафиксированные детали или конструкции, тогда применяют менее интенсивный тепловой режим и варят электродами, способными давать пластичный металл шва.

13. Осуществляют отжиг и нормализацию изделия или конструкции после окончания сварки (последнее полностью ликвидирует напряжения). При отжиге температуру стального изделия доводят до 820–930 °C, выдерживают (общее время составляет примерно 30 минут, длительная выдержка нежелательна, поскольку приводит к росту зерен) и постепенно охлаждают (на 50–75 °C в час), доводя температуру до 300 °C. Это дает ряд преимуществ: во-первых, шов приобретает мелкозернистую структуру с улучшенным сцеплением зерен, благодаря которой металл шва и околошовной зоны становится более пластичным, во-вторых, металл шва получается менее твердым, что имеет большое значение для последующей обработки резанием или давлением; в-третьих, это полностью снимает внутренние напряжения в изделии.

Основные отличия нормализации от полного отжига – более высокая скорость охлаждения, для чего температура, до которой нагревают изделие, на 20–30 °C превышает критическую, и то, что выдержка и охлаждение проводятся на воздухе.

14. Избегают планировать в изделиях и конструкциях сварные швы, неудобные для выполнения, например вертикальные, потолочные.

15. Обеспечивают минимальную погонную энергию, достижимую при высокой скорости сварки в сочетании с наименьшими поперечными сечениями швов.

16. Уменьшают число прихваток и их сечения.

17. Проковывают швы в холодном или горячем состоянии, что уменьшает внутренние напряжения и увеличивает прочность конструкции.

velib.com

Сварочные напряжения и деформации, возникающие в металлоконструкциях при ремонтной сварке

— Коротко об авторах --------------------------------------------

Квагинидзе В.С. - доктор технических наук, профессор, ОАО ХК «Якутуголь»,

Чупейкина Н.Н. - кандидат технических наук, ОАО ХК «Якутуголь».

А__________

------------------------------ © В.С. Квагинидзе, Н.Н. Чупейкина,

2007

УДК 621.879:622.271.4

В.С. Квагинидзе, Н.Н. Чупейкина

СВАРОЧНЫЕ НАПРЯЖЕНИЯ И ДЕФОРМАЦИИ, ВОЗНИКАЮЩИЕ В МЕТАЛЛОКОНСТРУКЦИЯХ ПРИ РЕМОНТНОЙ СВАРКЕ

У^азрушение металлоконструкций горно-транспортного обо--мГ рудования происходит в большинстве случаев от мест ре-

монтных сварных соединений. Разрушения несущих конструкций горно-транспортного оборудования можно разделить на четыре группы: по схеме возникновения — внезапные, постоянные и релаксационные; по причине возникновения — конструктивные, технологические, износные; по связи с другими отказами — зависимые и независимые; по признаку проявления — явные и неявные. При этом хрупкие разрушения деталей при одновременном действии низких температур и нагрузок, не превышающие допустимые, относят к релаксационным.

Причинами образования и развития трещин от мест сварки являются возникающие при сварке напряжения и деформации.

В сварных конструкциях обычно возникают и действуют линейные и плоскостные напряжения:

а) продольные, направленные параллельно оси шва;

б) поперечные, направленные перпендикулярно оси шва.

Объемные напряжения возникают обычно при толщине металла более 50 мм и для большинства конструкций не характерны.

В процессе сварки при нагреве стали предел прочности св несколько повышается в пределах температур 150—400 °С, а относительное удлинение 5 в интервале этих температур падает. Модуль упругости Е и предел текучести с8 стали при повышении температуры непрерывно падают. При температуре Тп= 600 г 650 °С сталь утрачивает свои упругие свойства, так как модуль упругости и предел текучести при этой температуре имеют очень малые значения.

В условиях дуговой сварки температура от 1600 °С в зоне плавления металла падает до 20—30 °С на расстоянии 60-100 мм от дуги (в поперечном направлении к оси шва). Соответственно степени нагрева происходит изменение линейных размеров отдельных волокон металла. Однако соседние, менее нагретые участки металла препятствуют этим изменениям.

Во время охлаждения свободному укорачиванию волокон, нагретых до высоких температур и подвергшихся пластическому сжатию, будут препятствовать менее нагретые участки металла, в результате чего в шве и прилежащих зонах возникают и сохраняются растягивающие сварочные напряжения. Кроме того, неравно -мерный нагрев при сварке приводит к появлению остаточных напряжений растяжения, достигающих, как правило, предела текучести.

Закрепление деталей в процессе сварки приводит к возникновению реактивных напряжений вследствие противодействия креплений изменению размеров деталей при их нагреве и охлаждении. Уменьшение расстояний между креплениями, увеличение зоны разогрева и объема расплавленного металла вызывают возрастание величины реактивных напряжений, которые могут изменить распределение остаточных сварочных напряжений. При удалении креплений реактивные напряжения исчезают.

Сварка легированных и высокоуглеродистых сталей, для которых характерны процессы образования и распада аустенита при температуре 700—900 °С, сопровождается значительными объемными изменениями, так как коэффициент теп-лового расширения а-железа составляет 1,2 • 10-5, а .у-железа - 2 • 10-5. В закаливающихся сталях аустенит переохлаждается до температуры 200—350 °С и превращается в мартенсит с резким увеличением объема. При этом возникают структурные напряжения, которые, суммируясь со сварочными, могут привести к увеличению общего напряженного состояния. При сварке малоуглеродистых конструкционных сталей образования мартенсита не происходит, структурные напряжения весьма незначительны и ими можно пренебрегать.

Возникающие различные виды и величины сварочных напряжений приводят к образованию разнообразных деформаций, так, например, из-за неравномерности нагрева возникают местные пластические деформации сжатия. При этом в зонах,

Рис. 1. Разновидности сварочных деформаций: а, б, - искривление продольной оси; в - уменьшение продольного размера; г - уменьшение поперечного размера и искривление поперечных кромок; д - поворот сечений; е - поворот и изгиб полки; ж - грибовидность полки; з - общие и местные деформации балки таврового сечения с ребрами жесткости

нагретых свыше 600 °С, не требуется больших усилий для осуществления таких пластических деформаций в связи с малыми значениями модуля упругости стали.

Величина пластических деформаций сжатия вп.с при нагреве будет тем больше, чем жестче свариваемый элемент. С уменьшением жесткости элемента может измениться его форма, что приведет к снижению пластических деформаций сжатия.

Высокая степень неравномерности нагрева при сварке плавлением обусловливает возникновение в околошовной зоне значительных упругопластических деформаций.

Продольные сварочные напряжения вызывают деформацию изгиба продольной оси стержневых элементов, уменьшение продольных, размеров и искривление кромок при сварке широких полос. Поперечные сварочные напряжения вызывают перемещение свариваемых элементов в направлении к оси шва и уменьшение общей ширины деталей (Ннач>Нкон). Несимметричное поперечное

сечение стыкового или углового шва приводит к изменению угла сопряжения свариваемых элементов или образованию грибовидно-сти в полках тавровых соединений.

На рис. 1 представлены наиболее характерные виды сварочных деформаций.

Кроме общих деформаций, вызывающих искажение формы и размеров всего элемента, возможны местные деформаций. Например, балка таврового сечения с приваренными ребрами будет иметь изгиб продольной оси, дополнительное укорочение ее от приварки поперечных ребер и волнистость полки.

В результате возникающих сварочных напряжений и деформаций происходит разрушение ответственных металлоконструкций горнотранспортного оборудования. В связи с этим, необходимо провести ряд исследований с целью определения основных параметров режима ремонтной сварки, оказывающих влияние на величину и количество возникающих при сварке напряжений и деформаций, что позволит разработать комплекс мероприятий, направленных на уменьшение возникающих при сварке напряжений и деформаций и повышения долговечности и работоспособности металлоконструкций в целом.

— Коротко об авторах ---------------------------------------------

Квагинидзе В.С. - доктор технических наук, профессор, ОАО ХК «Якутуголь»,

Корецкий В. Б. - кандидат технических наук, доцент, ТИ (Ф) ГОУ ВПО ЯГУ,

Чупейкина Н.Н. - кандидат технических наук, ОАО ХК «Якутуголь».

cyberleninka.ru

Большая Энциклопедия Нефти и Газа

Cтраница 1

Неравномерный нагрев металла при сварке н его расширение вызывают появление собственных деформации напряжений. В отличие от напряжений, создаваемых рабочими нагрузкам, собственные деформации и напряжения существуют в теле при отсутствии внешних сил. [1]

Неравномерный нагрев металла приводит к браку по свертышам. При прокатке такого металла разные сечения вытягиваются различно, что приводит к искривлению прокатываемого металла и свертыванию его в калибрах. [2]

Вследствие неравномерного нагрева металла при резке происходит деформация листа, а иногда и детали. Деформация может вызывать искажение формы детали и отклонение ее размеров от заданных. На рис 105 а показана деформация отрезанной части листа при вырезке заготов - Яп ТДЬ заготовки заштрихована. [4]

| Распределение напряжений в пластической зоне дефекта. [5] |

Как известно [82], в результате неравномерного нагрева металла при сварке в сварном шве и околошовной зоне возникают остаточные сварочные напряжения, которые в ряде случаев отрицательно сказываются на работоспособности сосудов и других металлических конструкций. [6]

Деформации металла при резке возникают вследствие неравномерного нагрева металла и его охлаждения. [8]

Деформации металла при резке возникают вследствие неравномерного нагрева металла и его охлаждения. Деформация может вызвать искажение формы детали и отклонение ее размеров от заданных. [9]

Деформации металла при резке возникают вследствие неравномерного нагрева металла до высокой температуры и его охлаждения с образованием пластических деформаций в зоне нагрева. Возникающие пластические деформации по кромкам вырезаемых деталей вызывают укорочение и изгиб деталей. [10]

| Подготовка кромок чугуна под сварку. [11] |

Деформации и напряжения возникают в результате неравномерного нагрева металла. [12]

На величину и распространение деформаций и напряжений влияет не только неравномерный нагрев металла. Существенное влияние при этом оказывает усадка наплавленного металла и закрепление изделия в процессе изготовления. [13]

Разрушение змеевиков печей П ГБ происходит преимущественно из-за отложения солей, неравномерного нагрева металла под осадком и вызываемого этим прогара. [14]

В камере печи при горении дуги возникают большие температурные перепады, что приводит к неравномерному нагреву металла. [15]

Страницы: 1 2 3

www.ngpedia.ru

www.samsvar.ru

Какие сварочные деформации называют остаточными

ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ, ВОЗНИКАЮЩИЕ В ПРОЦЕССЕ СВАРКИ

СВАРОЧНЫЕ РАБОТЫ

Термические воздействия, которым подвергаются свариваемые соединения, приводят к образованию напряжений в узлах кристаллической решетки и даже к определенным деформациям. Напряжения и деформации могут быть как собственными, существующими в кристаллической решетке без приложения внешних сил, так и внешними, возникающими под действием приложенных нагрузок.

Собственные напряжения и деформаций могут быть временными, то есть существовать только в процессе термического воздействия, и остаточными, устойчиво сохраняющимися после прекращения сварки. Если деформация после прекращения сварки исчезает, то ее называют упругой. Деформация, полностью или частично оставшаяся после прекращения приложения сил, называется пластической. Некоторые виды сварочных деформаций приведены на рис. 4. Если деформации меняют размеры изделия или искажают его геометрию, то их называют общими. Общие деформации обычно проявляются в небольших по размерам деталях, когда термическое воздействие охватывает значительную часть их объема. В крупногабаритных деталях, когда термическое влияние сварочного процесса распространяется на относительно небольшие зоны, могут возникать местные деформации, проявляющиеся в виде выпучин, хлопунов и других местных искажений.

Различают деформации в плоскости, когда размеры детали меняются и вне плоскости и проявляются в виде серповидиости, грибовидности и т. д.

| Рис. 4. Сварочные деформации: А — деформация пластины; Б — деформация углового соединения; В — деформация стыкового соединения |

Причинами образования собственных напряжений и деформаций сварных соединений является неравномерное распределение температурных воздействий и охлаждения. Кроме того, деформации могут вызываться механическим вмешательством в процессе правки сварных узлов, сборки и монтажа конструкций.

Механизм возникновения деформаций в сварочном шве рассмотрим на примере стержня, подвергающегося термическому воздействию (рис. 5). Если такой стержень А жестко закрепить с одной стороны и подвергнуть термическому воздействию, то его линейный размер увеличится на некоторую длину Д L, величина которой зависит от коэффициента линейного расширения и температуры нагрева. После прекращения термического влияния стержень охладится, и его длина вернется к исходному значению, поскольку этому ничто не препятствует. Если же на пути удлинения стержня Б установить жесткую преграду (например, стену), то при нагреве стержень начнет удлиняться и давить с одинаковой силой на преграды, расположенные с его обоих концов. Так как по законам физики всякому действию соответствует равное ему и противоположно направленное противодействие, то преграды начнут давить на стержень с обоих концов, сжимая его к центру. По мере роста температуры силы, действующие на стержень, возрастают, вызывая напряжения в крис-

| Рис. 5. Деформации при различных условиях закрепления при нагреве: / — сжатие; 2— сжатие; 3— растяжение |

таллической решетке металла. При небольшом удлинении М стержня в кристаллической решетке металла возникают упругие напряжения, и после прекращения термического воздействия стержень охладится без остаточных напряжений и деформаций.

Если же удлинение стержня превысит критическое значение, при котором силы сжатия вызовут пластическую деформацию в кристаллической решетке металла, то после остывания длина стержня В станет меньше первоначального значения. Это значит, что в стержне проявилась остаточная деформация, вызванная сжатием кристаллической решетки.

Если же стержень /'жестко закрепить с обоих концов, то при незначительном нагреве (для стали это температура ІОО'С), будет проявляться только упругая деформация, не вызывая остаточных явлений. При высоких температурах стержень расширяется настолько, что силы, действующие вдоль оси и направленные к центру, вызовут изменение его длины. Но так как препятствия, расположенные с обоих концов стержня, не позволяют ему увеличить свою длину, то возникнут изменения в кристаллической решетке. При охлаждении стержня до нормальной темпе-

ратуры происходит обратный процесс. Жесткое закрепление обоих концов будет препятствовать нормализации кристаллической решетки металла и появятся остаточные напряжения (стержень Л).

Этим примером полностью объясняется механизм возникновения напряжений и деформаций в сварочном шве, так как его можно представить как нагревающийся стержень, закрепленный с обоих концов холодным металлом.

Остаточные сварочные деформации изменяют геометрию деталей, что сказывается на их качестве.

Снижение сварочных напряжений и деформаций выполняют несколькими методами. Различают термические, механические и термомеханические методы снижения сварочных деформаций;

К термическим методам относят отпуск после сварки и предварительный нагрев во время сварки.

Подогрев металла перед сваркой (или в процессе сварки) снижает предел его текучести, тем самым уменьшает величину остаточных напряжений и деформаций. И хотя' этот метод не полностью исключает появление сварочных деформаций, при достаточно сильном нагреве (250°С и более) можно добиться положения, когда их величина будет находиться в допустимых пределах.

Отпуск металла после сварки более эффективен и позволяет снизить величину остаточных напряжений и деформаций на 85—90%. Кроме того, отпуск способствует улучшению пластических свойств сварочного шва. Отпуск может быть общим и местным.

При общем отпуске сваренную деталь нагревают до температуры 650°С и медленно охлаждают. При местном отпуске нагреву подлежит только часть конструкции в области сварочного шва.

Под механическими методами понимают обработку (проковку, прокатку, вибрацию, приложение местных нагрузок, ультразвуковое воздействие и т. д.) сваренных деталей, позволяющую снизить остаточные напряжения в кристаллической решетке.

Самым эффективным методом является прокатка металла, но для этого требуется специальное оборудование. Поэтому прокатку выполняют только в условиях крупных производственных подразделений. Наиболее доступным и простым методом является проковка. Для этого горячий

шов подвергают ударной обработке, снимая остаточные напряжения. Под приложением местных нагрузок понимают изгиб, кручение и т. д. в направлении, противоположном остаточным деформациям. Вызванные местными нагрузками Деформации сварочного соединения накладываются на остаточные деформации, полученные при сварке, снижая их величину.

Термомеханические методы предусматривают одновременно термическую и механическую обработку свариваемых конструкций и позволяют добиться максимального эффекта.

Этими методами не ограничиваются возможности борьбы с остаточными напряжениями и деформациями. Снизить вероятность появления этих вредных явлений помогают рациональные приемы проведения сварочных работ, суть которых заключается в правильном проектировании и конструировании сварного изделия, уменьшении количества наплавленного металла, снижении вносимого в зону шва тепла за счет уменьшения сварных швов и сечений.

Именно для этого следует избегать скоплений и перекрещиваний сварочных швов, симметричного их расположения и т. д. Препятствуют деформациям свариваемых деталей ребра жесткости, накладки, косынки и прочие приспособления, о которых мы расскажем в соответствующих разделах данной книги.

Любой сварочный аппарат это электрический прибор, который получая ток из сети, преобразует его до нужных параметров и выдает электрическую дугу постоянного тока с высокой его силой (сто – двести ампер). …

Сварочные работы могут стать причиной пожара, если не выполняются элементарные требования противопожарной защиты. Причиной пожара могут стать искры и капли расплавленного металла, небрежное обращение с огнем сварочной горелки, наличие на …

Суть кислородной резки заключается в сгорании разрезаемого металла под воздействием струи кислорода и удалении из разреза шлаков, образованием которых неизбежно сопровождается этот процесс (рис. 95). Рис. 95. Схема выполнения газовой …

msd.com.ua

Напряжения, деформации и образование дефектов в сварных швах

5.10. Напряжения, деформации и образование дефектов в сварных швах

Напряжения и деформации при сварке плавлением. При сварке в зоне сварного шва от воздействия концентрированного источника тепла происходит неравномерный нагрев металла. Такой нагрев вызывает образование временных и остаточных сварочных напряжений и деформаций. Временными называются такие, которые изменяются в каждый последующий момент, а остаточными — которые остаются постоянными длительное время.

Остаточные сварочные напряжения возникают в результате затруднений расширения и сжатия металла при его нагреве и охлаждении. конструкция может изменить форму и размеры, т.е. деформироваться. Наличие остаточных напряжений и деформаций приводит к снижению работоспособности сварных конструкций, так как при их работе остаточные напряжения складываются с напряжениями от внешних нагрузок. Высокий уровень напряжений является одной из основных причин образования трещин в сварном соединении. Для повышения работоспособности сварных конструкций необходимо применять методы, снижающие величину сварочных деформаций и напряжений.

Возникновение напряжений в сварном соединении. Для простоты рассуждений примем, что при сварке двух пластин встык сварной шов укладывается одновременно по всей их длине. Тогда сварной шов можно представить как стержень, закрепленный по всей своей длине.

При нагреве сварного шва в нем возникают напряжения сжатия, уравновешенные растягивающими напряжениями в основном металле. После полного остывания в шве будут растягивающие, а в основном металле — сжимающие напряжения. Если сварной шов не связан со свариваемыми пластинами, то свободные температурные деформации приведут к его удлинению.

На самом же деле шов жестко связан со свариваемыми пластинами, и свобода его к изменению размеров при нагреве и охлаждении ограничена. Действительные деформации в шве при нагреве будут меньше, чем должны быть при свободном расширении, т.е. металл шва расширяется в стесненных условиях, и в нем возникают сжимающие напряжения. Но расширяющийся в высокотемпературной зоне металл растягивает более холодные участки, в которых возникают растягивающие напряжения.

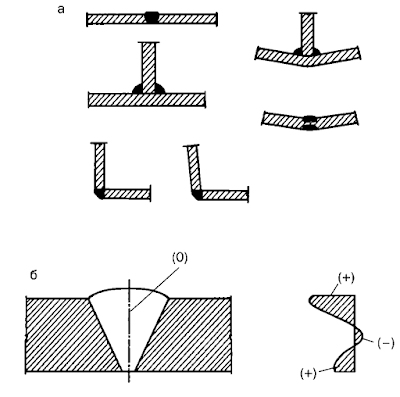

При охлаждении будут протекать процессы усадки, что приведет к изменению характера напряженного состояния. Напряжения при этом поменяются на обратные: там, где были сжимающие напряжения, возникнут напряжения растяжения, и наоборот. Эти напряжения максимальны вблизи оси шва (поперечные напряжения) и в середине шва (продольные напряжения) (рис. 129).

Для низкоуглеродистых и низколегированных сталей поперечные напряжения в сварном шве и околошовной зоне близки к пределу текучести, продольные — значительно ниже.

Рис. 129. Эпюра поперечных (а) и родольных (6) остаточных напряжений стыковом сварном соединении

Влияние сварочных напряжений и деформаций на работоспособность конструкций. Остаточные сварочные напряжения и деформации могут влиять на получение и сохранение точных размеров и форм сварных конструкций, а также на их прочность и работоспособность.

В процессе последущей механической обработки происходит перераспределение сил и напряжений в деталях, что вызывает изменение их размеров и форм. Эксплуатационные нагрузки приводят к дополнительному нагружению сварных конструкций, при этом остаточные сварочные напряжения суммируются с напряжениями от внешних нагрузок. Суммарное напряжение в конструкции может превысить предел прочности материала, что приведет к возникновению трещин. Кроме того, могут возникнуть дополнительные деформации, изменяющие размеры деталей. Таким образом, остаточные растягивающие напряжения снижают статическую прочность сварных соединений.

Вибрационная прочность сварных конструкций также снижается под действием остаточных растягивающих напряжений. Практически деформации и остаточные напряжения при наличии концентраторов в условиях пониженных температур могут оказывать резко отрицательное влияние на сопротивление сталей началу хрупкого разрушения.

Остаточные растягивающие напряжения являются одной из основных причин появления так называемых холодных трещин в закаливающихся сталях. Они возникают непосредственно после сварки или в процессе вылеживания сварных конструкций. Остаточные напряжения являются основной причиной так называемых замедленных разрушений.

Процессы коррозии под воздействием остаточных растягивающих напряжений ускоряются в 10... 100 раз.

Сжимающие остаточные напряжения понижают местную устойчивость тонкостенных элементов сварных конструкций. Местная устойчивость тонкостенных элементов конструкции определяется величиной действующих в них напряжений сжатия или сдвига. Нередко местная потеря устойчивости таких элементов наступает от остаточных напряжений еще до приложения рабочих нагрузок. Потеря местной устойчивости может явиться непосредственной причиной потери общей устойчивости.

Перемещения свариваемых деталей в процессе сварки создают деформации в зоне кристаллизации металла сварочной ванны и могут привести к образованию горячих (кристаллизационных) трещин.

Во время сварки, в ряде случаев, возникают перемещения в зоне формирования сварного соединения. Это может привести к смещению свариваемых кромок и изменению зазора в стыке, в результате чего возникает непровар.

vunivere.ru

Деформации и напряжения, возникающие в процессе сварки

Термические воздействия, которым подвергаются свариваемые соединения, приводят к образованию напряжений в узлах кристаллической решетки и даже к определенным деформациям. Напряжения и деформации могут быть как собственными, существующими в кристаллической решетке без приложения внешних сил, так и внешними, возникающими под действием приложенных нагрузок.

Собственные напряжения и деформации

Собственные напряжения и деформации могут быть временными, то есть существовать только в процессе термического воздействия, и остаточными, устойчиво сохраняющимися после прекращения сварки. Если деформация после прекращения сварки исчезает, то ее называют упругой. Деформация, полностью или частично оставшаяся после прекращения прикладывания сил, называется пластической. Некоторые виды сварочных деформаций приведены на рис. 1.

| Рис.1. Сварочные деформации: А — деформация пластины; Б — деформация углового соединения; В — деформация стыкового соединения |

Если деформации меняют размеры изделия или искажают его геометрию, то их называют общими. Общие деформации обычно проявляются в небольших по размерам деталях, когда термическое воздействие охватывает значительную часть их объема. В крупногабаритных деталях, когда термическое влияние сварочного процесса распространяется на относительно небольшие зоны, могут возникать местные деформации, проявляющиеся в виде выпучин, хлопунов и других местных искажений.

Различают деформации в плоскости, когда размеры детали меняются и вне плоскости и проявляются в виде серповидности, грибовидности и т.д.

Причинами образования собственных напряжений и деформаций сварных соединений является неравномерное распределение температурных воздействий и охлаждения. Кроме того, деформации могут вызываться механическим вмешательством в процессе правки сварных узлов, сборки и монтажа конструкций.

Механизм возникновения деформаций в сварочном шве

Механизм возникновения деформаций в сварочном шве рассмотрим на примере стержня, подвергающегося термическому воздействию (рис.2).

| Рис. 2. Деформации при различных условиях закрепления при нагреве: 1 — сжатие; 2 — сжатие; 3 — растяжение |

Если такой стержень (А) жестко закрепить с одной стороны и подвергнуть термическому воздействию, то его линейный размер увеличится на некоторую длину ДL, величина которой зависит от коэффициента линейного расширения и температуры нагрева. После прекращения термического влияния стержень охладится, и его длина вернется к исходному значению, поскольку этому ничто не препятствует. Если же на пути удлинения стержня (Б) установить жесткую преграду (например, стену), то при нагреве стержень начнет удлиняться и давить с одинаковой силой на преграды, расположенные с его обоих концов.

Так как по законам физики всякому действию соответствует равное ему и противоположно направленное противодействие, то преграды начнут давить на стержень с обоих концов, сжимая его к центру. По мере роста температуры силы, действующие на стержень, возрастают, вызывая напряжения в кристаллической решетке металла. При небольшом удлинении ДL стержня в кристаллической решетке металла возникают упругие напряжения, и после прекращения термического воздействия стержень охладится без остаточных напряжений и деформаций.

Если же удлинение стержня превысит критическое значение, при котором силы сжатия вызовут пластическую деформацию в кристаллической решетке металла, то после остывания длина стержня (В) станет меньше первоначального значения. Это значит, что в стержне проявилась остаточная деформация, вызванная сжатием кристаллической решетки.

Если же стержень (Г) жестко закрепить с обоих концов, то при незначительном нагреве (для стали это температура (100°С), будет проявляться только упругая деформация, не вызывая остаточных явлений. При высоких температурах стержень расширяется настолько, что силы, действующие вдоль оси и направленные к центру, вызовут изменение его длины. Но так как препятствия, расположенные с обоих концов стержня, не позволяют ему увеличить свою длину, то возникнут изменения в кристаллической решетке. При охлаждении стержня до нормальной температуры происходит обратный процесс. Жесткое закрепление обоих концов будет препятствовать нормализации кристаллической решетки металла и появятся остаточные напряжения (стержень Д).

Этим примером полностью объясняется механизм возникновения напряжений и деформаций в сварочном шве, так как его можно представить как нагревающийся стержень, закрепленный с обоих концов холодным металлом. Остаточные сварочные деформации изменяют геометрию деталей, что сказывается на их качестве.

Методы снижения сварочных деформаций и напряжений

Снижение сварочных напряжений и деформаций выполняют несколькими методами. Различают термические, механические и термомеханические методы снижения сварочных деформаций.

К термическим методам относят отпуск после сварки и предварительный нагрев в процессе сварки. Подогрев металла перед сваркой (или в процессе сварки) снижает предел его текучести, тем самым уменьшает величину остаточных напряжений и деформаций. И хотя этот метод не полностью исключает появление сварочных деформаций, при достаточно сильном нагреве (250°С и более) можно добиться положения, когда их величина будет находиться в допустимых пределах.

Отпуск металла после сварки более эффективен и позволяет снизить величину остаточных напряжений и деформаций на 85 — 90%. Кроме того, отпуск способствует улучшению пластических свойств сварочного шва. Отпуск может быть общим и местным.

При общем отпуске сваренную деталь нагревают до температуры 650°С и медленно охлаждают. При местном отпуске нагреву подлежит только часть конструкции в области сварочного шва.

Под механическими методами понимают обработку (проковку, прокатку, вибрацию, приложение местных нагрузок, ультразвуковое воздействие и т.д.) сваренных деталей, позволяющую снизить остаточные напряжения в кристаллической решетке.

Самым эффективным методом является прокатка металла, но для этого требуется специальное оборудование. Поэтому прокатку выполняют только в условиях крупных производственных подразделений. Наиболее доступным и простым методом является проковка. Для этого горячий шов подвергают ударной обработке, снимая остаточные напряжения. Под приложением местных нагрузок понимают изгиб, кручение и т.д. в направлении, противоположном остаточным деформациям. Вызванные местными нагрузками деформации сварочного соединения накладываются на остаточные деформации, полученные при сварке, снижая их величину.

Термомеханические методы предусматривают одновременно термическую и механическую обработку свариваемых конструкций и позволяют добиться максимального эффекта.

Этими методами не ограничиваются возможности борьбы с остаточными напряжениями и деформациями. Снизить вероятность появления этих вредных явлений помогают рациональные приемы проведения сварочных работ, суть которых заключается в правильном проектировании и конструировании сварного изделия, уменьшении количества наплавленного металла, снижении вносимого в зону шва тепла за счет уменьшения сварных швов и сечений.

Именно для этого следует избегать скоплений и перекрещиваний сварочных швов, симметричного их расположения и т. д. Препятствуют деформациям свариваемых деталей ребра жесткости, накладки, косынки и прочие приспособления, о которых мы расскажем в соответствующих разделах данной книги.

build.novosibdom.ru

Добро пожаловать на главную страницу

С 19 ноября по 23 ноября в КГБПОУ «Бийский промышленно-технологический колледж» прошел второй Региональный Чемпионат WSR «Молодые профессионалы» Алтайского края по компетенции «Сварочные технологии».

В соревнованиях приняли участие студенты 2-3-го курсов из 11-ти профессиональных образовательных учреждений Алтайского края:

КГБПОУ Алейский технологический техникум

КГБПОУ Алтайский архитектурно-строительный колледж

КГБПОУ Алтайский государственный колледж

КГБПОУ Алтайский транспортный техникум

КГБПОУ Бийский промышленно-технологический колледж

КГБПОУ Благовещенский профессиональный лицей

КГБПОУ Волчихинский политехнический колледж

КГБПОУ Заринский политехнический техникум

КГБПОУ Каменский агротехнический техникум

КГБПОУ Новоалтайский лицей профессионального образования

КГБПОУ Тальменский технологический техникум.

Целями проведения Регионального Чемпионата является оценка качества подготовки сварщиков в Алтайском крае в соответствии с международными стандартами, становление команды, способной обеспечить обновление основных профессиональных образовательных программ, реализуемых в профессиональных образовательных организациях Алтайского края в соответствии с международными стандартами международной некоммерческой организации WorldSkills International.

Победителями Регионального Чемпионата WSR «Молодые профессионалы» Алтайского края по компетенции «Сварочные технологии» стали:

1 место Маликов Тимофей КГБПОУ Заринский политехнический техникум

2 место Сопельняк Денис КГБПОУ Благовещенский профессиональный лицей

3 место Ракитин Дмитрий КГБПОУ Алтайский государственный колледж

Все участники Регионального Чемпионата награждены ценными подарками, предоставленными предприятием-социальным партнером АО «БПО «Сибприбормаш» в лице генерального директора Черемисина А.Я.

https://photos.app.goo.gl/cPDiXboK8cV92QQl2

https://photos.app.goo.gl/wIVOa5WhfHQ3yerj1

pu4-biysk.ru

www.samsvar.ru

Влияние предварительного растяжения на уменьшение деформации от продольной усадки при сварке пластин стыковым швом

ВНУТРЕННИЕ УСИЛИЯ И ДЕФОРМАЦИИ ПРИ СВАРКЕ

При сварке стыковым швом свободных листов (см. фиг. 49), ввиду действия продольной усадки, активная зона Ь0 после остывания останется растянутой, а остальные участки сварного соединения будут сжатыми (см. фиг. 49, в). Если толщина свариваемых листов небольшая и сварка производится без предупредительных мер, то сжатые участки обычно теряют устойчивость и сварное соединение будет покороблено. Главной причиной искажения формы (коробления) сварных тонколистовых конструкций является продольное укорочение (продольная усадка), швов. Сварной шов в процессе остывания укорачивается и вызывает в соседних областях напряжения сжатия, которые во многих случаях достигают критических значений и приводят к потере устойчивости этих элементов, искажая форму сварного соединения. Правка покоробленных сварных конструкций является ве'сьма трудоемким >и ісложіньгм производственным процессом. Искажение формы сварной конструкции иногда достигает такой степени, что правка становится невозможной и изготовленная сварная конструкция идет в брак.

Для уменьшения коробления сварных тонколистовых конструкций необходимо в процессе сварки принимать меры к уменьшению реактивных напряжений сжатия, вызываемых продольной усадкой шва в прилегающих к нему областях сварного соединения.

Одним из эффективных средств для уменьшения остаточных напряжений и деформаций в сварных соединениях может быть предварительное растяжение свариваемых листов.

Рассмотрим образование остаточных напряжений и деформаций при сварке стыковым швом предварительно растянутых листов.

Два собранных под сварку стальных листа длиной /, шириной h и толщиной б (фиг. 56, а) растянем в продольном направлении до напряжений оп. Концы их прикрепим к неподвижным опорам (фиг. 56, а, б). Длина пластин после растяжения увели-

°п

чится «на величину Изменение напряжений в ак

тивной зоне Ьо в процессе сварки листов в закрепленном состоянии будет протекать, как показано на диаграмме фиг. 26, б.

На участках, непосредственно прилегающих к активной зоне Ь0 (зона пластических изменений при нагреве), напряжения предварительного растяжения оп временно снижаются в связи с тепловым удлинением волокон, вызванным повышением температуры при сварке. В отдаленных от шва областях сварного соединения напряжения предварительного растяжения оп остаются в процессе наложения шва почти неизменными, так как

повышение температуры в этих областях в процессе сварочного нагрева незначительное.

После полного остывания сварного шва пластины в закреплениях напряжения растяжения в активной зоне Ь0 достигнут предела текучести от. Последнее вытекает из того, что свободное тепловое удлинение при сварочном нагреве є* = аГ значительно превышает относительное удлинение ет, соответствующее появлению пластического изменения в металле, а тем более превышает относительное удлинение предварительного растяжения 8П. Все остальные участки сварного соединения, которые

Фиг. 56. Напряжения при сварке стыковым швом листов, предварительно растянутых и закрепленных: а — растянутые листы, закрепленные в неподвижные опоры перед сваркой; б — эпюра напряжений предварительного растяжения; в — эпюра напряжений после сварки до снятия закреплений; г — эпюра временных напряжений в первый момент после снятия закреплений; д — эпюра остаточных напряжений после снятия закреплений^

не подвергались пластическим изменениям, останутся растянутыми до напряжений оп - Теоретическая эпюра напряжений в поперечном сечении сварного соединения при наличии закреплений показана на фиг. 56, в. Все волокна сварного соединения будут растянуты, так как внутреннее активное усилие, порождаемое продольной усадкой, не укорачивает шва ввиду противодействия закреплений на неподвижных опорах.

После снятия закреплений все волокна сварного соединения (фиг. 56, в) будут стремиться к максимальному укорочению. Для наглядности разделим мысленно процесс изменения напряжений в поперечном сечении сварного соединения после снятия закреплений на два кратковременных последовательных этапа. На первом этапе все волокна сварного соединения освободятся от напряжений предварительного растяжения ап, укоротившись на величину Д/. К концу этого этапа напряжения растяжения о' останутся только в волокнах активной зоны Ь0, причем величина их будет о')=от — Оп (фиг. 56, г). На втором этапе под действием внутреннего усилия Р = o'Fc = о'Ьоб происходит перераспределение напряжений в поперечном сечении сварного соединения, и устанавливается равновесие внутренних усилий (фиг. 56, д) °iFc = g'2F2-

Остаточные напряжения растяжения а в активной зоне Ьо после установления равновесия внутренних усилий определяем согласно формуле (53)

а _ a'F* - (ат-°п) F2

1— F2 + Fc ~ F ’ (148)

где аг — остаточное напряжение растяжения в активной зоне Ь0 после снятия закреплений;

F—поперечное сечение сварного соединения;

Fс — сечение зоны активных напряжений;

Р2 — поперечное сечение сварного соединения, кроме активной зоны, т. е. F2 = F — Fc - Остаточное реактивное напряжение осевого сжатия а' в остальных областях сварного соединения определяем из условия равновесия внутренних усилий и значения а1

= ^ = (,49)

Если бы листы сваривались в свободном состоянии без пред - варительного растяжения ап, то величина остаточного реактивного напряжения осевого сжатия а' определилась бы по формуле (116, а), т. е.

а TFC

(149a)

Путем сопоставления формул (149 а) и (149) можно установить эффективность влияния предварительного растяжения листов перед сваркой на уменьшение остаточных напряжений сжатия в сварных соединениях, Для этого разделим значение напряжения о2, выражаемого формулой (149а), на значение напряжения а'2, выражаемого формулой (149),

а9 aTF • F arF0 + arFr

-ї = р / -tv = - (150a)

а2 2 (ат ~ ап) Fс aTF2 ~ artF2 '

Разделив все члены правой части выражения (150а) на aTF2, получим соотношение между напряжениями а2 и а' в виде

= li. (150)

а2 1 _ — ат

Из выражения (150) видно, что при сварке закрепленных листов, предварительно растянутых, остаточные напряжения сжатия а2' после снятия закреплений будут меньше, чем при сварке сво-

/! + -Ja

бодных листов в [-------------- 1 раза.

F.

При сварке закрепленных листов без предварительного растяжения, т. е. когда а„ = 0, после снятия закреплений также будет некоторое уменьшение остаточных напряжений осевого сжатия по

сравнению со сваркой свободных листов в ^ 1 + - yC'j раза или ~ раза.

При сварке в закреплениях с предварительным растяжени'ем листов до напряжений а„ = 0,25зг остаточные напряжения сжатия а2 после снятия закреплений уменьшатся, согласно формуле (150),

3/її РА

b41+tJ Раза-

При сварке в закреплениях с предварительным растяжением листов до напряжений ап = 0у5ат остаточные напряжения сжатия

уменьшатся, согласно той же формуле (150), в 2^1 + /г) Раза>

т. е. больше чем на 50%.

В таком же соотношении будут соответственно снижены остаточные напряжения растяжения в активной зоне &0.

Таким образом, сварка в закреплениях с предварительным растяжением и последующим снятием закреплений благоприятно влияет на уменьшение остаточных напряжений и может исключить возникновение потери устойчивости тонких листов.

Более эффективное снижение остаточных напряжений имеем при сварке с предварительным растяжением листов малой и средней ширины, так как в этих случаях сохраняется гипотеза плос-

F

КИХ сечений И отношение - ГГ будет больше, чем при сварке ши-

г 2

роких листов на таком же режиме. Для сварки листов малой и средней ширины величину силы Q, которая необходима для пред - варительного растяжения листов до напряжения аП9 можно определить по формуле

Q = (151)

где сп — напряжение предварительного растяжения свариваемых листов;

F — поперечное сечение свариваемых листов.

Необходимо учитывать, что при деформировании широких листов под действием сосредоточенной силы гипотеза плоских сечений не сохраняется, и деформации предварительного растяжения имеют местный характер. Для определения силы Q предварительного растяжения при сварке широких листов применять формулу (151) не рекомендуется, так как нет надобности растягивать перед сваркой широкие листы по всему поперечному сечению, а достаточно дать предварительное растяжение в области свариваемых кромок. Наиболее эффективным является такой способ предварительного растяжения листов перед сваркой, при котором сила Q прикладывается к свариваемым кромкам по оси стыкового шва.

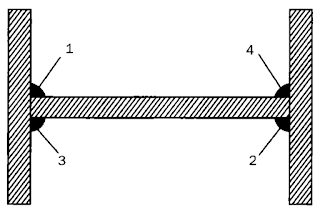

Предварительное растяжение листов перед сваркой можно осуществлять несколькими способами. Три схемы предварительного растяжения показаны на фиг. 57.

1. Перед сваркой листы растягиваются силой Q, и торцы их закрепляются на неподвижных опорах так, что смещение торцов в процессе сварки и остывания невозможно (фиг. 57, а).

2. Листы растягиваются силой Q, которая в процессе сварки изменяется в зависимости от продольных деформаций, вызываемых сварочным нагревом и остыванием шва (фиг. 57,6).

| Фиг. 57. Схемы растяжения листов перед сваркой: а — закрепление растянутых листов в жесткие неподвижные опоры; б — закрепление растянутых листов в гибкие опоры; вл— закрепление растянутых листов в податливые опоры, действующие с постоянной силой растяжения. |

3. Листы растягиваются силой Q, которая в процессе сварки поддерживается постоянной, независимо от продольных деформаций, происходящих в процессе нагрева и остывания (фиг. 57, в).

По исследованиям П. М. Иевлева величина силы предвари

тельного растяжения Q-при приложении ее по линии свариваемого стыка может быть определена по формуле

Q = кбОО. F, (152)

где Q — растягивающая сила в кГ

F — поперечное сечение листа в см2

к — коэффициент, характеризующий степень растяжения крайнего волокна свариваемой кромки.

Коэффициент

к = (153)

є т

где в* — относительное удлинение крайнего волокна свариваемой кромки;

ет — относительная деформация, соответствующая пределу текучести ат.

Величина коэффициента к зависит от схемы приложения растягивающей силы Q. При сварке закрепленных листов (фиг, 57, а) остаточное укорочение листов становится ничтожным при значении к= 1. При сварке с предварительным растяжением листов, когда сила Q изменяется в зависимости от продольных деформаций свариваемых листов (фиг. 57, б), остаточное укорочение становится уже незначительным при значениях к = 0,5.

Самым эффективным способом растяжения листов перед сваркой является третья схема (фиг. 57, в), когда растягивающая сила Q

поддерживается постоянной. При этом способе растяжения свариваемых листов остаточная деформация укорочения становится малозаметной при значении к = 0,3.

Для устранения деформаций после 'сварки - применяется холодная и горячая правка сварных конструкций. Холодная правка основана на растяжении укороченных участков и мест сварной конструкции до проектных размеров - и форм. …

Образование остаточных напряжений и деформаций при сварке вызывается появлением внутренних усилий при местном нагреве металла. Оба эти явления находятся во взаимной связи, но проявляются при сварке конструкций в различной степени …

могут быть самые разнообразные и зависят от характера соединений и вида конструкции, применяемых методов сварки, режима нагрева, механических характеристик и химического состава свариваемых металлов. Как правило, для уменьшения пиков остаточных …

msd.com.ua

Деформации и напряжения при сварке. Сварочные работы. Практический справочник

Деформации и напряжения при сварке

Процесс, при котором в результате воздействия силы форма и размер твердого тела изменяют свою форму, называется деформацией.

Различаются следующие ее виды:

? упругая, при которой тело восстанавливает исходную форму, как только действие силы прекращается. Такая деформация, как правило, бывает незначительной, например для низкоуглеродистых сталей она составляет не более 0,2 %.

? остаточная (пластическая), возникающая в том случае, если тело после устранения воздействия не возвращается в первоначальное состояние. Этот вид деформации характерен для пластичных тел, а также отмечается при приложении к телу очень значительной силы. Для пластической деформации нагретого металла, в отличие от холодного, требуется меньше нагрузки.

Степень деформации зависит от величины приложенной силы, т. е. между ними прослеживается прямо пропорциональная зависимость: чем больше сила, тем сильнее деформация.

Силы, которые действуют на изделие, делятся на:

? внешние, к которым относятся собственно вес изделия, давление

газа на стенки сосуда и проч. Такие нагрузки могут быть статическими (не изменяющимися по величине и направлению), динамическими (переменными) или ударными;

? внутренние, возникающие в результате изменения структуры металла, которое возможно под воздействием внешней нагрузки или, например, сварки и др. Рассчитывая прочность изделия, внутреннюю силу обычно называют усилием.

Величину усилия характеризует и напряжение, которое возникает в теле в результате этого усилия. Таким образом, между напряжением и деформацией имеется тесная связь.

Относительно сечения металла действующие на него силы могут иметь разное направление. В соответствии с этим возникает напряжение растяжения, сжатия, кручения, среза или изгиба (рис. 3).

Появление деформации в сварных конструкциях объясняется возникновением внутренних напряжений, причины которых могут быть разными и подразделяются на две группы.

Рис. 3. Виды напряжения, изменяющие форму металла и сплава (стрелки указывают направление уравновешивающих сил): а – растяжение; б – сжатие; в – кручение; г – срез; д – изгиб

К первой относятся неизбежные причины, которые обязательно возникают в ходе обработки изделия. При сварке это:

1. Кристаллизационная усадка наплавленного металла. Когда он переходит из жидкого состояния в твердое, его плотность возрастает, поэтому изменяется и его объем (это и называется усадкой), например уменьшение объема олова в таком случае может достигать 26 %. Данный процесс сопровождается растягивающими напряжениями, которые развиваются в соседних участках и влекут за собой соответствующие им напряжения и деформации. Усадка измеряется в процентах от первоначального линейного размера, а каждый металл или сплав имеет собственные показатели (табл. 1).

Таблица 1

Линейная усадка некоторых металлов и сплавов

Напряжения, причиной которых является усадка, увеличиваются до тех пор, пока не наступает момент перехода упругих деформаций в пластические. При низкой пластичности металла на наиболее слабом участке может образоваться трещина. Чаще всего таким местом бывает околошовная зона.

При сварке наблюдаются два вида усадки, которые вызывают соответствующие деформации:

а) продольная (рис. 4), которая приводит к уменьшению длины листов при выполнении продольных швов. При несовпадении центров тяжести поперечного сечения шва и сечения свариваемой детали усадка вызывает ее коробление;

б) поперечная (рис. 5), следствием которой всегда является коробление листов в сторону более значительного объема наплавленного металла, т. е. листы коробятся вверх, в направлении утолщения шва. Фиксация детали воспрепятствует деформации от усадки, но станет причиной возникновения напряжений в закрепленных участках.

Рис. 4. Продольная усадка и деформации при различном расположении шва по отношению к центру тяжести сечения элемента: а – при симметричном; б, в – при несимметричном; 1 – график напряжений; 2 – шов; ?L – деформация; b – ширина зоны нагрева; – напряжение сжатия; + – напряжение растяжения; г – при несимметричном; 2 – шов

Величина деформаций при сварке зависит, во-первых, от размера зоны нагрева: чем больший объем металла подвергается нагреванию, тем значительнее деформации. Следует отметить, что для различных видов сварки характерны разные по размеру зоны нагрева и деформации, в частности при газовой сварке кислородно-ацетиленовым пламенем она больше, чем при дуговой сварке.

Рис. 5. Поперечная усадка и деформации: а – деформации до и после сварки; б – график распределения напряжения (О – центр тяжести поперечного сечения шва; – напряжение сжатия; + – напряжение растяжения)

Во-вторых, имеют значение размер и положение сварного шва. Величина деформации тем существеннее, чем длиннее шов и больше его сечение, определенную роль играют также несимметричность шва и главной оси сечения свариваемого изделия.

В-третьих, если деталь сложна по своей форме, то швов на ней бывает больше, поэтому можно предположить, что напряжения и деформация обязательно проявятся.

2. Неравномерный нагрев свариваемых частей или деталей. Как известно, при нагревании тела расширяются, а при охлаждении – сужаются. При сварке используется сосредоточенный источник тепла, например сварочная дуга или сварочное пламя, который с определенной скоростью перемещается вдоль шва и поэтому неравномерно нагревает его. Если свободному расширению или сокращению мешают какие-либо препятствия, то в изделии развиваются внутренние напряжения. Более холодные соседние участки и становятся такой помехой, поскольку их расширение выражено в меньшей степени, чем у нагретых участков. Поскольку термические напряжения, ставшие следствием неравномерного нагревания, развиваются без внешнего воздействия, то они называются внутренними, или собственными. Наиболее важными являются те из них, которые возникают при охлаждении изделия, причем напряжения, действующие вдоль шва, менее опасны, поскольку не меняют прочности сварного соединения, в отличие от напряжений, перпендикулярных шву, которые приводят к образованию трещин в околошовной зоне;

3. Структурные трансформации, которые развиваются в околошовной зоне или металле шва. В процессе нагревания и охлаждения металла размер и расположение зерен относительно друг друга изменяются, что отражается на объеме металла и становится причиной возникновения внутренних напряжений со всеми вытекающими последствиями, представленными в первом пункте. В наибольшей степени этому подвержены легированные и высокоуглеродистые стали, предрасположенные к закалке; низкоуглеродистые – в меньшей. В последнем случае при изготовлении сварных конструкций это явление может не приниматься в расчет.

Вторую группу составляют сопутствующие причины, которые можно предупредить или устранить. К ним относятся:

? ошибочные конструктивные решения сварных швов, например небольшое расстояние между соседними швами, слишком частое пересечение сварных швов, ошибки в выборе типа соединения и др.;

? несоблюдение техники и технологии сварки, в частности плохая подготовка кромок металла, нарушение режима сварки, использование несоответствующего электрода и др.;

? низкая квалификация исполнителя.

Величина деформаций при сварке во многом определяется теплопроводностью металла. Между ними существует прямо пропорциональная зависимость: чем выше теплопроводность, тем более равномерно распространяется поток тепла по сечению металла, тем менее значительными будут деформации. Например, при сварке нержавеющей стали как менее теплопроводной возникают большие деформации, чем при сварке низкоуглеродистых сталей.

Напряжения и деформации, которые имеют место исключительно в ходе сварки, а по ее окончании исчезают, называются временными; а если они сохраняются после охлаждения шва – остаточными. Практическое значение последних особенно велико, поскольку они могут сказываться на работе детали, изделия, всей конструкции. Если деформации носят локальный характер (например, на отдельных участках появляются выпучины, волнистость и др.), то они называются местными; если в результате деформации терпят изменения геометрические оси и размеры изделия или конструкции в целом – общими.

Кроме того, деформации могут возникать как в плоскости изделия, так и вне ее (рис. 6).

Рис. 6. Некоторые виды деформации: а – в плоскости сварного соединения; б – вне плоскости сварного соединения; 1 – форма изделия до сварки; 2 – форма изделия после сварки

Для уменьшения деформаций и напряжений при сварке придерживаются следующих конструктивных и технологических рекомендаций:

1. При подборе материала для сварных конструкций руководствуются правилом: использовать такие марки основного металла и электродов, которые либо не имеют склонности к закалке, либо подвержены ей в наименьшей степени и способны давать пластичный металл шва.

2. Избегают закладывать в конструкциях (особенно в ответственных), тем более рассчитанных на работу при ударах или вибрации, многочисленные сварные швы и их пересечения, а также использовать короткие швы замкнутого контура, поскольку в этих зонах, как правило, концентрируются собственные напряжения. Чтобы снизить тепловложения в изделие или конструкцию, оптимальная длина катетов швов должна быть не более 16 мм.

3. Стараются симметрично располагать ребра жесткости в конструкциях и сводят их количество к минимуму. Симметричность необходима и при расположении сварных швов, так как это уравновешивает возникающие деформации (рис. 7), т. е. последующий слой должен вызывать деформации, противоположные тем, которые развились в предыдущем слое.

Рис. 7. Последовательность наложения сварных швов для уравновешивания деформаций

Эффективен и способ обратных деформаций (рис. 8). Перед сваркой в конструкции (как правило, швы в ней должны располагаться с одной стороны относительно оси либо на различных расстояниях от нее) вызывают деформацию, обратную той, что возникнет в ней при сварке.

4. Ограничивают применение таких способов соединения, как косынки, накладки и др.

5. По возможности отдают предпочтение стыковым швам, для которых концентрация напряжений не столь характерна.

6. Предполагают минимальные зазоры на разных участках сварки.

Рис. 8. Сваривание гнутых профилей как пример применения обратной деформации

7. В сопряжениях деталей предусматривают возможность свободной усадки металла шва при охлаждении в отсутствие жестких заделок.

8. Практикуют изготовление конструкций по секциям, чтобы потом сваривать готовые узлы. Если последние имеют сложную конфигурацию, то заготавливают литые и штампованные детали, чтобы снизить неблагоприятное воздействие жестких связей, которые дают сварные швы.

9. Выбирают технологически обоснованную последовательность (рис. 9) выполнения сварных швов, при которой допускается свободная деформация свариваемых деталей. Если, например, требуется соединить листы, то в первую очередь выполняют поперечные швы, в результате чего получают полосы, которые потом сваривают продольными швами. Такая очередность исключает жесткую фиксацию соединяемых частей листов и позволяет им свободно деформироваться при сварке.

Рис. 9. Оптимальная последовательность выполнения сварных швов при сварке листов: а – настила; б – двутавровой балки

Направление ведения сварного шва также имеет значение. Если вести его на проход либо от центра к концам, то в середине шва разовьются поперечные напряжения сжатия; если двигаться от краев к центру, то в середине шва не избежать появления поперечных напряжений растяжения, следствием которых будут трещины в околошовной зоне или самом шве (рис. 10).

10. При соединении частей из металла значительной толщины (более 20–25 мм) применяют многослойную дуговую сварку, выполняя швы горкой или каскадом (рис. 11). Шов горкой накладывается следующим образом: первый слой имеет длину примерно 200–300 мм, второй длиннее первого в 2 раза, третий длиннее второго на 200–300 мм и т. д. Достигнув «горки», сварку продолжают в обе стороны от нее короткими валиками. Такой способ способствует поддержанию участка сварки в нагретом состоянии. В результате тепло распространяется по металлу более равномерно, что снижает напряжения.

Рис. 10. Напряжение в продольном сечении шва при сварке (– напряжение сжатия; + – напряжение растяжения): а – на проход; б – от концов к центру

11. Помогает снизить коробление швов соединяемых конструкций и деталей выполнение швов в обратно-ступенчатом порядке (рис. 12). Для этого протяженные швы делят на части длиной 150–200 мм и сваривают их, ведя каждый последующий слой в направлении, обратном предыдущему слою, причем стыки следует размещать вразбежку. Причина таких действий заключается в том, что деформации в соседних участках будут противоположно направленными по отношению друг к другу и равномерными, поскольку металл будет прогреваться равномерно.

Рис. 11. Очередность наложения швов при многослойной дуговой сварке (размеры указаны в миллиметрах): а – горкой; 1 – ось «горки»; 2 – толщина металла; б – каскадом

Рис. 12. Последовательность наложения обратнопоступательного шва

12. Рассчитывают адекватный тепловой режим сварки. Если при работе есть возможность перемещать изделие (деталь) или если основной металл предрасположен к закалке, тогда используют более сильный тепловой режим, благодаря чему объем разогреваемого материала возрастает, а сам он остывает медленнее. В определенных ситуациях (если сварка проводится при пониженной температуре воздуха, металл имеет большую толщину или является сталью, склонной к закалке, и др.) помогают предварительный или сопровождающий подогрев либо околошовной зоны, либо всего изделия. Температура, до которой следует довести металл, зависит от его свойств и составляет 300–400 °C для бронзы, 250–270 °C для алюминия, 500–600 °C для стали, 700–800 °C для чугуна и т. д.

Если сваривают жестко зафиксированные детали или конструкции, тогда применяют менее интенсивный тепловой режим и варят электродами, способными давать пластичный металл шва.

13. Осуществляют отжиг и нормализацию изделия или конструкции после окончания сварки (последнее полностью ликвидирует напряжения). При отжиге температуру стального изделия доводят до 820–930 °C, выдерживают (общее время составляет примерно 30 минут, длительная выдержка нежелательна, поскольку приводит к росту зерен) и постепенно охлаждают (на 50–75 °C в час), доводя температуру до 300 °C. Это дает ряд преимуществ: во-первых, шов приобретает мелкозернистую структуру с улучшенным сцеплением зерен, благодаря которой металл шва и околошовной зоны становится более пластичным, во-вторых, металл шва получается менее твердым, что имеет большое значение для последующей обработки резанием или давлением; в-третьих, это полностью снимает внутренние напряжения в изделии.

Основные отличия нормализации от полного отжига – более высокая скорость охлаждения, для чего температура, до которой нагревают изделие, на 20–30 °C превышает критическую, и то, что выдержка и охлаждение проводятся на воздухе.