Неразрушающий контроль сварных соединений. Капиллярный контроль сварных швов

все, что вы хотели знать

Дефектоскопия сварных швов — обязательный этап после любой коммерческой сварки. Для тех, кто не знает, поясним. Дефектоскопия — поиск в сварном шве скрытых от глаз дефектов с применением специальных приборов или жидкостей. Один из недорогих способов дефектоскопии — капиллярный контроль сварных соединений.

Главное преимущество капиллярного контроля — он не разрушает металл и не изменяет его качественные характеристики. К тому же, такой контроль не требует дополнительного обучения сотрудников, поскольку он очень прост в применении и расшифровке. Но, несмотря на это, у капиллярного контроля есть свои особенности, которые нужно учитывать. О них мы и расскажем в этой статье. Также вы узнаете, какова сущность и технология капиллярного контроля.

Содержание статьи

Общая информация

Капиллярный контроль сварных швов — метод контроля качества, суть которого заключается в применении специальных жидкостей. Их еще называют индикаторами или пенетрантами. Такие жидкости обладают особыми свойствами. Они способны проникать в самые мелкие трещинки, оставляя при этом следы яркого цвета. Следы хорошо заметны невооруженным глазом, так что сварщик без труда может определить точное местоположение дефекта. Если дефекты очень маленькие, то можно использовать увеличительные лупы. Подобные методы контроля сварных швов эффективны и просты в использовании.

Используя капиллярный метод контроля можно обнаружить многие дефекты: начиная от трещин и пор, заканчивая прожогами и непроварами. Словом, все основные дефекты можно увидеть, не используя при этом дорогостоящего оборудования. Также можно узнать физические размеры дефекта и его точное местоположение.

Читайте также: Визуально-измертельный контроль качества

Капиллярный контроль применим ко многим материалам, будь то черный или цветной металл, различные искусственные полимеры (например, пластмасса или полипропилен), стекло и даже керамика. Так что область применения действительно большая, капиллярный контроль может найти себе применение во многих отраслях.

Разновидности капиллярного контроля

Существует две разновидности капиллярного контроля: основной и комбинированный. Основной метод заключается в том, что вы используете только технологию капиллярного контроля и ничего более. А при комбинированном методе капиллярный контроль может использоваться до любого другого контроля. Например, радиографического.

Эти методы в свою очередь имеют свои разновидности. В основном методе капиллярного контроля можно использовать либо специальный раствор, либо фильтрующую суспензию. А чтобы обнаружить результаты контроля, можно использовать хроматический, ахроматический, люминесцентный или люминесцентно-хроматический способ. Все этого относится к основному методу.

В комбинированном методе всегда используется капиллярный контроль, а также магнитный, индукционный, радиографический или любой другой метод контроля качества. Во всех этих способах нужно применять специальные жидкости, но для обнаружения результатов контроля используются приборы, характерный для каждого отдельного типа контроля качества. Например, в радиографическом методе таким прибором будет рентгеновский аппарат. В таком случае деталь сначала подвергают капиллярному контролю, а затем делают рентгеновский снимок, чтобы точно обнаружить, где располагаются дефекты.

Технология

Выше мы писали, что метод капиллярного контроля очень простой, и это правда. Сейчас мы вам подробно расскажем, как провести такой контроль. Вы сможете повторить его самостоятельно.

Для начала очистите поверхность шва. Это можно сделать с помощью любого растворителя. На поверхности не должны быть грязи, пятен от краски или от масла. Также просушите деталь, можно сделать это естественным образом на свежем воздухе. Также рекомендуем зачистить металл металлической щеткой или наждачкой. Так вы точно удалите все загрязнения и лишние вкрапления.

Но здесь есть один нюанс. Использовать щетку или наждачку нужно только в том случае, если поверхность металла неровная или пористая. Если металл относительно ровный и гладкий, то лучше ограничиться растворителем. В противном случае вы просто затрете наружные дефекты и не сможете потом обнаружить их при проведении контроля.

Далее нужно нанести пенетрант на поверхность шва. Есть несколько методов нанесения, о них мы поговорим позже. Скажем лишь, что самый простой метод — нанесение прямо из баллончика, с помощью кисти и погружение детали в емкость с пенетрантом. В последнем случае деталь нужно выдержать в жидкости от 5 минут и выше. Затем нужно удалить с поверхности излишки пенетранта. О том, как это сделать, мы тоже подробно рассказываем далее.

После того, как мы нанесли пенетрант, а затем убрали его излишки, нужно деталь просушить. После просушки нанесите на поверхность металла проявитель. Все готово. Согласитесь, ничего сложного. Так что можете приобрести баллончики с пенетрантом и проявителем, чтобы поэкспериментировать у себя в гараже. Поверьте, результата вас приятно удивит. Возможно, вы всегда считала свою сварку идеальной. Но только благодаря контролю получите по-настоящему объективную картину.

Обращаем ваше внимание, что к покупке пенетрантов нужно отнестись серьезно. Сейчас в магазинах появилось много дешевых жидкостей от неизвестных производителей, которые в лучше случае просто не дают должного результата, а в худшем — могут быть взрывоопасными или опасными для здоровья. Не экономьте на жидкостях для капиллярного контроля, они и так стоят не очень дорого по сравнению с другими способами контроля качества. Самый удобный формат жидкости — это, конечно, в баллончиках. Они равномерно распыляются на поверхность металла, что очень удобно. Рекомендуем новичкам именно жидкости в баллончиках.

Также капиллярная дефектоскопия может проводиться с помощью флуоресцентных пенетрантов. Это пенетранты, которые светятся в темноте. Для наблюдения за результатом не нужно использовать специальные очки, достаточно просто осмотреть деталь в затемненном помещении. При этом нужно использовать ультрафиолетовые лампы. В самом помещении не должно быть никаких посторонних предметов, которые могут отсвечивать.

Если используются обычные цветные пенетранты, то можно проводить осмотр детали и при дневном свете. Но мы все же рекомендуем использовать специальные яркие лампы.

Способы нанесения жидкостей

Выше мы упоминали, что пенетранты можно наносить с помощью аэрозольного баллончика или кисти. Это, пожалуй, самый примитивный и простой способ нанесения жидкости на контролируемую поверхность металла. В таких случаях жидкость сама распределяется по вглубь металла. Чтобы добиться лучших результатов можно погрузить деталь в емкость, наполненную пенетрантом. Температура пенетранта может быть от 5 до 50 градусов по Цельсию, так что можно проводить контроль даже на улице.

Но это не единственные методы нанесения жидкостей. Существуют и более продвинутые. Например, компрессионный метод, когда пенетрант подается на шов под определенным давлением. Благодаря давлению жидкость быстрее и эффективнее проникает вглубь металла. А сам контроль дает лучшие результаты по сравнению с простыми методами нанесения.

Также существует абсолютно противоположный способ нанесения жидкостей — вакуумный. Этот способ дорогостоящий, но очень эффективный. Деталь нужно поместить в вакуумную камеру и лишают ее воздуха. В результате в местах, где есть скрытые дефекты, давление сильно падает. Далее наносится жидкость, которая тут же заполняет все дефектные полости. Способ не из простых и дешевых, так что применяется в случаях, когда нужно добиться высокого качества шва и нет возможности использовать другие методы контроля.

Также можно использовать звуковые или ультразвуковые волны, которые будут воздействовать на жидкости, вгоняя их глубоко в металл. Но нужно учитывать, что такой метод деформирует дефекты, так что применяется он крайне редко.

Способы очистки

Как вы помните из технологии, после нанесения пенетранта и его выдержки нужно удалить излишки. Самый простой способ сделать это — смочить теплой водой мягкую тряпку или губку для мытья посуды и протереть ею поверхность шва. Такой способ самый экономный, не очень эффективный.

Вместо воды можно использовать растворитель. Но перед этим поверхность детали нужно как следует просушить. Этот способ очистки куда лучше тряпки с водой, но все равно недостаточно эффективен. Мы рекомендуем комбинировать протирание водой и протирание растворителем. Если вы готовы потратиться, то можете использовать специальные очистители в баллончиках. Они отлично справляются со своей задачей.

После очистки деталь нужно снова высушить. Если время позволяет, то оставьте деталь на свежем воздухе на некоторое время. Но не оставляйте на солнцепеке. Если времени мало и нет никаких приборов, то можно просто хорошо протереть тряпкой без ворса. Если в вашем распоряжении есть фен, то можете удалить влагу таким способом. Он самый эффективный и быстрый.

Способы нанесения проявителя

Итак, мы разобрались, как правильно наносить пенетрант и очищать деталь от ее излишков. Но что насчет проявителя? Ведь от него во многом зависит конечный результат. Здесь метод нанесения не так важен, как в случае с пенетрантом. Важнее выбрать подходящий тип проявителя и нанести его на очищенную и высушенную поверхность.

Проявители бывают разные. Есть сухие, их не очень удобно наносить, они используются только в сочетании с флуоресцентными пенетрантами. Стоят недешево. Используются редко, понятно, по каким причинам. Но результат контроля отличный.

Второй вид — жидкий проявитель. Может быть изготовлен с применением разных основ. Самый популярный — жидкий на основе водной суспензии. Можно наносить разными способами: и распылять, и замачивать в емкости. Если решите использовать емкость, то погружение должно быть кратковременным. За ним должна следовать просушка с применением специального фена.

Также есть жидкий проявитель на основе веществ, сходных по свойствам с растворителями. Недорогие и вполне эффективные, наносятся равномерным слоем с помощью распыления. Больше нечего добавить.

Проявлять нужно около 10-20 минут. Если результат не достигнут, то можно добавить еще минут 10 к основному времени.

Повторный контроль

В процессе капиллярного контроля могут произойти многие ситуации, из-за которых результат контроля будет неудовлетворительным. Например, вы решили погрузить деталь в емкость с пенетрантом, но выдержали меньше времени, чем должны были. И произошло это не по вашей вине. Или же вы случайно допустили ошибку при выполнении технологии капиллярного контроля. В таких случаях новички часто спрашивают: «Можно ли провести повторный контроль?». Наш ответ: да, можно.

Самое главное — хорошо очистить металл от остатков пенетранта и проявителя. Также используете те же жидкости, не нужно брать жидкости другого производителя. Соблюдая эти простые правила, вы сможете провести повторный контроль, который может оказаться куда успешнее предыдущего.

Вместо заключения

Конечно, с помощью такого метода можно обнаружить далеко не все возможные дефекты, скрытые от глаз сварщика. Но если вы в полевых условиях или высокое качество шва не так уж важно, то можно ограничиться и капиллярным контролем. Также капиллярный контроль незаменим в маленьких частных мастерских, где прибыль небольшая и экономическая сторона вопроса играет главную роль. А вы использовали в своей практике капиллярный метод контроля качества швов? Расскажите об этом в комментариях ниже. Не забывайте делиться этой статьей в социальных сетях. Желаем удачи в работе!

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Как выполняется неразрушающий контроль сварных соединений?

Первая электросварка, как полноценная технология, появилась еще в начале 19-го века. И очень скоро мастера поняли, что недостаточно просто соблюдать технологию, чтобы соединение получилось качественным. Поэтому в рабочий процесс был внедрен визуальный контроль, как один из простейших. Но со временем оказалось, что с помощью визуального контроля невозможно обнаружить скрытые дефекты.

Так возникла необходимость в применении других методов контроля. Желательно таких, которые не будут изменять внутреннюю структуру металла и ухудшать его качественные характеристики. Вскоре такие методы были разработаны, и их назвали неразрушающими. Со временем на каждом производстве появилась своя лаборатория неразрушающего контроля, благодаря которой удается обнаружить все дефекты, скрытые от глаз. В этой статье мы подробно расскажем, какие существуют методы неразрушающего контроля сварных соединений.

Содержание статьи

Основные дефекты

Для начала определимся, какие дефекты можно выявить с помощью неразрушающего контроля.

Дефекты могут быть внешними и внутренними. К внешним дефектам относятся трещины, сколы, надрезы, прожоги. При этом главными причинами образования таких дефектов является либо неравномерное охлаждение металла, либо непроваренные участки шва. К внутренним дефектам принято относить образование пор и газовых включений в сварочном соединении. Причина их возникновения — окисление металла и колебание внутреннего давления.

Виды неразрушающего контроля сварных швов

Прежде чем вы узнаете о современных видах неразрушающего контроля мы расскажем вам про исторические способы. Самый старый тип неразрушающего контроля — это сверка готового шва с эталоном. Изначально на отдельной детали варился так называемый эталонный шов, который по мнению мастеров был качественным, и с ним затем сверяли все последующие работы. Как вы понимаете, этот метод очень спорный, поскольку основан на субъективном мнении сварщика. Совсем скоро стало понятно, что данный метод контроля не позволяет в должной мере оценить качество шва.

Читайте также: Все о контроле качества

Но технологии не стояли на месте, и вскоре появились более совершенные методы контроля качества. Среди наиболее применяемых выделим визуально-измерительный, радиографический, ультразвуковой и капиллярный контроль. Далее мы отдельно расскажем о каждом методе.

Визуально-измерительный контроль

Визуально измерительный контроль — простейший метод контроля, основанный на визуальном осмотреть сварного шва и/или с помощью дополнительных инструментов (линеек, луп и пр.). Этот метод самый экономически выгодный, поскольку не требуется использование дорогостоящего оборудования и поиск высококвалифицированных контролеров. При должном подходе сварщиков просто обучают данному типу контроля, и они выполняют его самостоятельно в процессе и после сварки.

Для новичков выпускаются специальные кейсы, где собраны основные инструменты, и подробная инструкция, как проводить визуально-измерительный контроль. Но есть у такого метода существенный недостаток — человеческий фактор. Здесь весь контроль выполняет человек, а это значит, что он может просто не заметить дефект в силу своей неопытности, плохого самочувствия или еще каких-либо субъективных причин. Здесь мы не будем подробно все описывать, поскольку посвятили теме визуального контроля отдельную статью, прочтите ее.

Радиографический контроль

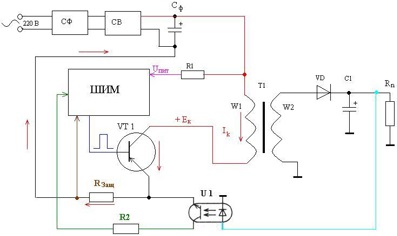

Радиографический (или радиационный) контроль — метод контроля качества, суть которого заключается в прохождении рентгеновских лучей сквозь металл. Если лучи проходят беспрепятственно, значит имеются скрытые дефекты. Если дефектов нет или они незначительны, то лучи просто растворяются в металле.

Для фиксации результата используются специальные пленки, на которых затем делают рентгеновский снимок. Пленки покрыты специальным веществом, реагирующим на рентгеновские лучи. А они все равно остаются. Даже если дефектов нет, поскольку металл не полностью поглощает излучение. В результате мы всегда получаем снимок, где можно четко увидеть наличие или отсутствие дефектов.

Рентгенография очень эффективна, но требует очень ответственного подхода к работе. Поскольку сопряжена с риском для здоровья. К тому же, рентгеновские лучи способны заряжать воздух электричеством, что может привести к несчастным случаям. Этому методу контроля мы также посвятили отдельный материал, в нем вы прочтете больше подробностей, узнаете принцип работы рентгенографа.

Ультразвуковой контроль

Ультразвуковой контроль очень похож на радиографический, только вместо рентгеновских лучей здесь используется ультразвук. Звуковые колебания, проходя через металл, и возвращаясь обратно могут видоизменяться, если встретят на пути какой-либо внутренний дефект. Все эти изменения фиксируются с помощью специального оборудования — дефектоскопа. Ключевые параметры, на которые смотрит контролер — это скорость прохождения ультразвука и степень его ослабления, когда сигнал возвращается обратно.

Данный контроль сварных швов относительно точный и информативный, он позволяет обнаружить все типы внутренних дефектов, обозначить их размер и местоположение. Но ультразвуковой контроль требует дорогостоящего оборудования и опытных контролеров, нельзя доверить эту работу сварщику в качестве дополнительной обязанности. По этой причине дефектоскоп используется только на крупных предприятиях. Но мелких производствах чаще применяют капиллярный контроль, о котором мы поговорим далее.

Капиллярный контроль

Как мы писали выше, капиллярный контроль часто используется на небольших производствах. И это не удивительно, ведь он не требует использования тяжелой дорогой техники или наличия каких-то особых знаний. Справедливости ради, даже на крупном производстве не всегда есть необходимость проведения сложного контроля, достаточно капиллярного. Что это за метод? Каковы его особенности? Все подробности ниже.

Итак, капиллярный контроль — метод контроля качества с применением специальных жидкостей (их также называют пенетрантами). Эти жидкости отличаются высокой проникающей способностью, т.е. способны затекать даже в самые маленькие вмятины и трещины. Они также могут быть окрашены в яркие цвета для их быстрого распознавания.

Суть метода проста: пенетрант разливают на поверхность сварного соединения и ждут, пока жидкость равномерно распределится. Если на шве есть дефекты, то жидкость проникнет в них и дефект станет более заметным. К сожалению, с помощью такого метода нельзя обнаружить скрытые неисправности, но трещины легко обнаруживаются. К тому же, с помощью этого метода можно узнать не только местоположение трещины, но и ее размер.

Зачастую контролер осматривает места предполагаемого наличие дефектов с помощью лупы, но ели трещины слишком маленькие, то могут использоваться микроскопы.

Перед проведением контроля поверхность металла нужно очистить от загрязнений. Жидкость наносят с помощью кисточки или пульверизатора. Если деталь маленькая, то ее можно просто погрузить в емкость с пенетратной жидкостью.

Сейчас производители предлагают огромное количество жидкостей для выявления наружных дефектов, у них может отличаться не только цена и упаковка, но и состав. Опытные контролеры рекомендуют подбирать жидкости, которые будут визуально увеличивать дефект. Т.е., сам дефект может быть незначительных размеров, но жидкость визуально должна увеличивать его в размерах. Это улучшает точность обнаружения дефекта и в целом упрощает работу.

Следует отметить, что в работе используется два типа жидкости Одна называется индикатором, поскольку указывает на местоположение дефекта, а вторая называется проявителем, поскольку с ее помощью удаляют индикатор и узнают о реальных размерах трещины.

Чаще всего в качестве индикатора применяется горячее масло, краска или жидкости с флуоресцентными свойствами (те, что буквально светятся в темноте). А в качестве проявителя зачастую используют известковое молочко или бензол.

Вместо заключения

Методы контроля, описанные в данной статье, применяются на производствах любого масштаба: от мелких частных мастерских до крупномасштабных заводов с международным статусом. Благодаря таким методам можно произвести контроль любой сложности, например, неразрушающий контроль сварных соединений трубопроводов, по которым течет газ или нефть.

Конечно, в таких случаях неразрушающий контроль может применяться в совокупности с другими методами, которые называются разрушающими. Но в любом случае ни одно производство не обходится без неразрушающего контроля. А вы применяете подобные методы в своей практике? Расскажите об этом в комментариях. Желаем удачи в работе!

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Капиллярный метод неразрушающего контроля сварных швов (соединений)

Капиллярный контроль (проникающими веществами, течеискание) относится к наиболее сенситивным методам дефектоскопии. Базирующийся на проникновении контрастных веществ (пенетрантов) в поверхностные слои исследуемого объекта, он позволяет выявлять в них малейшие неровности, шероховатости и трещины.

Под действием давления и последующей обработки пенетрантов проявителем уровень свето- и цветоконтрастности поврежденного участка увеличивается по сравнению с полноценной поверхностью. Полученный в результате индикаторный рисунок позволяет определить не только количественный, но и качественный состав повреждений.Сферы применения

Капиллярные методы выявляют поверхностные и сквозные микродефекты, недоступные для визуального контроля. Их применение дает возможность отслеживавать объекты любых размеров и форм, изготовленных из самых разных материалов, включая черные и цветные металлы, стекло, керамику и пластик.

Очень часто капиллярная дефектоскопия является единственным доступным методом контроля конструкций и элементов из неметаллических, немагнитных, композитных и прочих многообещающих материалов. Помимо обнаружения и идентификации, контроль проникающими веществами отражает сведения о параметрах повреждения, что упрощает понимание причин его возникновения.

Одним из важнейших преимуществ капиллярной дефектоскопии является высокая чувствительность, позволяющая выявлять в сварных соединениях и швах пустоты с шириной раскрытия до 0,1 мкм:

- Пористость

- Трещины и свищи на пористой поверхности

- Сварочные и терморазрывы

- Шлифовочные и усталостные деформации и щели

Универсальность капиллярного метода обусловила его активное использование:

- В мониторинге запуска и эксплуатации важных объектов

- В авиа- и ракетостроении

- Судостроении

- Автомобилестроении

- Металлургии

- Энергетической, нефтегазовой и химической промышленности

Разновидности капиллярного контроля

В зависимости от способа выполнения капиллярный контроль может быть: основным - осуществляется посредством нанесения проникающих веществ; комбинированным - использует одновременно несколько щадящих методов.

Основные способы капиллярного контроля подразделяются на две группы:

- По типу пенетрантов:

- Проникающие растворы

- Фильтрующие суспензии

- Яркостный (ахроматический), обеспечивающий высокую ясность и четкость ахроматического следа

- Цветной (контрастный), обеспечивающий видимость повреждений за счет контрастности индикаторного рисунка и фона исследуемого объекта (красно-белый метод)

- Люминесцентный, использующий способность люминофоров светится в ультрафиолете

- Люминесцентно-цветной – регистрирует контраст цветного или люминесцирующего индикаторного следа на поврежденной поверхности в видимом или длинноволновом ультрафиолете

Комбинированные разновидности представляют собой синтез капиллярного контроля:

- С электростатическим

- С магнитным

- С электроиндукционным

- С радиационными методами поглощения или излучения

Состав комбинации зависит от способа и характера воздействия на исследуемую поверхность.

Особенности технологии проведения

Мероприятия по выявлению повреждений методом капиллярного контроля регулируются ГОСТ 18442-80 и предполагают поэтапное выполнение:

- Подготовка объекта заключается в тщательном очищении его поверхности от любых загрязнений, включая окалину, ржавчину и масла. Выбор способа очищения зависит от происхождения загрязнений и может быть механическим, растворяющим, паровым или химическим. Неорганические вещества удаляют посредством механической чистки, органические – специальными очистителями. После обработки исследуемая поверхность тщательно просушивается

- Заполнение пенетрантами пустот и полостей на контролируемой поверхности выполняется одним из способов:

- Капиллярным, когда индикаторная жидкость наносится путем смачивания, кистью, струей или распыления

- Вакуумным, создающим в несплошностях разряженную атмосферу с разницей между внутренним и внешним давлением, заставляющей полость «втягивать» в себя пенетрант

- Компрессионный, наоборот, подразумевает избыточное давление, под действием которого индикаторная жидкость заполняет пустоты, вытесняя из них воздух

- Ультразвуковой предполагает заполнение трещин с применением капиллярного эффекта, созданного ультразвуком

- Деформационный – заполнение пустот индикаторными веществами под воздействием колебаний звуковой волны или статичных нагрузок

Пониженные температуры увеличивают время проникновения пенетранта в микротрещины и вероятность образования конденсата на поверхности контролируемого участка, что усложняет технологический процесс.

Метод течеискания контролирует сквозные повреждения. Его особенность заключается в нанесении проникающего вещества и проявителя, как на внешние, так и внутренние поверхности исследуемой конструкции.

К реализации мероприятий капиллярного контроля допускаются специалисты со здоровым зрением без признаков дальтонизма, которые прошли специальное обучение, подкрепленное соответствующим удостоверением.

Результаты визуального или оптического осмотра, допускающего применение луп и очков с увеличительными линзами, анализируются и протоколируются. По завершению контрольных мероприятий объект очищается водой или растворителем, обдувкой песком или другим абразивом.

Отправьте заявку на исследование капиллярным методом контроля

Благодарственные письма наших клиентов

Среди наших клиентов

www.serconsrus.ru

Капиллярный контроль сварных швов и соединений

Что лучше жидкостей способно проникать в микротрещины, поры и тем самым обнаруживать их? На самом деле именно благодаря жидкостям с особыми свойствами удается осуществлять капиллярный контроль сварных швов, выявляющий различные их дефекты. При этом данный метод достаточно прост и не требует какого-то особого оборудования и фантастических навыков, тем не менее, все же важно, чтобы подобные работы проводил опытный профессионал, в противном случае вы сильно рискуете, если будет допущена ошибка.

Особенности метода и его преимущества

Мы уже отмечали, что неразрушающий контроль сварных швов и соединений чаще всего представляет собой комплекс методов. Изначально некоторые дефекты удается обнаружить невооруженным глазом или просматривая швы под лупой либо с помощью более серьезных приборов. Далее наступает черед капиллярного контроля сварных соединений, который позволяет увидеть то, что скрыто в глубине шва и недоступно человеческому глазу. Как правило, для таких работ используют специальные вещества – пенетранты, которые обладают особой способностью проникать в поры и трещины. Эти реактивы могут иметь разные свойства и цвет, тем не менее, они отлично заметны на самых разных поверхностях.

Кроме того, пенетранты могут использоваться для проведения капиллярного контроля сварных швов, не только когда дело касается металлических изделий. Не менее успешно они применяются для выявления дефектов и на полимерной продукции, а также стеклянных изделиях.

Впрочем, для таких исследований подходят не только специальные реактивы, не меньшей эффективностью обладает керосин, который используется в тандеме с мелом. Именно благодаря таким нехитрым приспособлениям удается довольно быстро и экономично произвести капиллярный контроль сварных соединений даже в довольно внушительных конструкциях и изделиях, например цистернах и резервуарах.

Наши специалисты отлично справляются со своей работой. Они прекрасно знают свойства всех реактивов, и умело используют их на практике. Такой подход позволяет нам делать свою работу безупречно и безошибочно определять любые дефекты, которые могут, так или иначе, повлиять на качество изделия или конструкции.

untc-svarka.ru

Дефектоскопия сварных швов, соединений: капиллярная, магнитная

Контроль качества полученных соединений обязательно должен проходить перед вводом в эксплуатацию каких-либо изделий. В особенности это касается теплотрасс, трубопроводов и прочих вещей, где требуется создание герметичных соединений. Дефектоскопия сварных швов помогает определиться с тем, какие отклонения от нормы присутствуют в полученном соединении. Каждый дефект уменьшает прочность соединения, поэтому, изделие может оказаться непригодным для использования, так как не выдержит возлагаемые на него нагрузки. В швах могут образовываться раковины и поры, встречаться непроваренные места, также могут случаться посторонние вкрапления, что также уменьшает прочность изделия.

Дефектоскопия сварных швов

Дефектоскопия сварных швов может проводиться по ГОСТ 18442-42. Не обязательно подвергать анализам все предметы из выпускаемой серии. Для этого берется несколько образцов, над которыми и ставят опыты, чтобы проверить всю технологию соединения. Проверяются те или иные физические свойства изделий. Проверке подвергается стойкость к коррозии, прочность, пластичность, структура металла после температурной обработки. Также учитывается форма и размер имеющихся дефектов. Все это в совокупности определяет насколько пригоден объект для использования.

Различные методы дефектоскопии сварных швов применяются в производстве. Чем больше ответственность требуемых соединений, тем больше необходимо использовать методов проверки. При частных соединениях такой жесткий контроль не требуется.

Преимущества дефектоскопии сварных швов

- Зачастую на операцию требуется относительно немного времени;

- Стоимость проверки является невысокой;

- Большинство методов безопасны для здоровья человека;

- Существуют мобильные ультразвуковые дефектоскопы, которые могут применяться нестационарно;

- Есть возможность делать проверку действующих труб и прочих изделий.

Недостатки дефектоскопии

- Присутствуют разрушающие способы;

- Для некоторых разновидностей необходимо использовать специальные реактивы и прочие расходные материалы;

- Опытные образцы порой не восстанавливаются после проведения данного процесса.

Общий принцип работы

Дефектоскопия это очень ответственный процесс, так как благодаря ему можно проверить работоспособность целой партии изделий. Ее проводят только после того, когда шов полностью завершен. Месту соединения дают остыть, а затем происходит обработка. С него оббивается шлак, зачищается поверхность, чтобы можно было сделать визуальный осмотр. На самом деле, если шлак не оббивать, то соединение будет более надежным, так как покрытая поверхность лучше защищена от коррозии, но в таком случае невозможно сделать визуальный осмотр.

Затем происходит дефектоскопия сварных швов трубопроводов и прочих изделий.

Процесс дефектоскопии сварных соединений

Для каждого вида отбираются несколько экземпляров. Далеко не всегда одна деталь проходит через все виды испытаний. Это обосновано как скоростью проведения испытательных работ, так и чистотой эксперимента, чтобы изделие подвергалось только одному виду воздействия. Это помогает определить максимальные пределы его стойкости.

Методы дефектоскопии

Визуальный осмотр является первоочередной и самой простой процедурой. С его помощью можно определить наличие как наружных, так и внутренних дефектов. Если высота шва постоянно разная, то значит, что дуга во время сваривания часто обрывалась. Во время осмотра можно обработать соединения 10% раствором азотной кислоты. При наличии грубых геометрических отклонений все будет сразу видно и без последующих анализов. Это метод не разрушаемого контроля сварных швов и соединений, не требующий финансовых затрат.

Цветная дефектоскопия сварных швов, которая еще носит название капиллярного контроля, основана на капиллярной активности жидкостей благодаря чему и получила свое название.

Набор для капиллярной дефектоскопии

Трещины и поры образуют сеть в соединении. При контакте с жидкостью они могут попросту пропускать ее через себя. Чем выше смачиваемость в выбранной жидкости, тем выше скорость ее прохождения. Данный метод подходит для любых форм и марок металла. Капиллярная дефектоскопия сварных швов позволяет выявить скрытые дефекты поверхности. Зачастую здесь применяется керосин. Сама процедура проводится по ГОСТ 18442-80.

Магнитная дефектоскопия

Во время контроля таким способом используется явление электромагнетизма. Устройство образует магнитное поле возле исследуемой области. Линии поля проходят через металл, но если в изделии есть дефекты, то линии искривляются. Для фиксации данного искажения применяется два основных метода. Одним из них является магнитографическая, а также магнитопорошковая дефектоскопия. При использовании порошка, его наносят в сухом виде или во влажной смеси, где дополнительно используется масло. Порошок скапливается в тех местах, где имеются дефекты.

Процесс магнитной дефектоскопии

Ультразвуковая дефектоскопия сварных соединений основана на принципе отражения звуковых волн от границ, которые разделяют различные среды. Волна посылается прибором на участок металла. Когда она достигает границы, то звуковые волны разделяются от акустических свойств каждой поверхности. Дойдя до нижнего предела заготовки, часть волны снова возвращается и фиксируется датчиками. Если внутри шва имеются дефекты, то волна искажается и датчик фиксирует это. Данный способ очень удобен в применении, поэтому стал очень широко распространенным. Недостатком способа является сложность расшифровки получаемых сигналов. Для крупнозерновых металлов такой способ также не подходит.

Дефектоскопия сварных швов радиационным методом основывается на свойствах проникновения гамма излучения и рентгеновских лучей сквозь металлическую поверхность. Дефекты фиксируются на фотопленке. Но это достаточно дорогостоящий способ. Также это самый вредный для здоровья человека способ.

Выбор метода

Далеко не всегда требуется проводить все процедуры, чтобы сказать с уверенностью, что в изделии нет дефектов. Для каждого случая будет уместен тот или иной способ. Чтобы подобрать какой именно будет наиболее подходящим, стоит определиться с тем, где именно будет использоваться заготовка и насколько высока ответственность шва. Для самых сложных случаев целесообразно использовать радиационный способ, несмотря на его сложность и опасность, так как он дает подробные данные о состоянии шва.

Если необходимо просто проверить, есть ли дефекты в соединении и насколько они сильные, то здесь подойдет магнитный или ультразвуковой. Второй способ более простой и универсальный. Он предпочтительнее благодаря наличию компактных устройств для проведения дефектоскопии.

«Важно!

Ультразвуковые волны нужно уметь правильно расшифровывать, так что неспециалистам данный метод не подойдет.»

При домашнем производстве будет достаточно визуального осмотра. Дефектоскопия сварных соединений с низким уровнем ответственности производится бюджетными способами.

Меры по технике безопасности

Инструкция охраны труда предполагает ношение свинцовой защиты при использовании радиационного метода. Помещение для проведения процедуры должно быть обустроено металлическими пластинами из свинца. В остальном же следует дождаться полного остывания материала, прежде чем приступать к анализу.

svarkaipayka.ru