Большая Энциклопедия Нефти и Газа. Кислородный резак

Резак керосино-кислородный РК-71

СВЕРДЛОВСКИЙ МАШИНОСТРОИТЕЛЬНЫЙ ЗАВОД ИМ. В. В. ВОРОВСКОГО

СВЕРДЛОВСКИЙ МАШИНОСТРОИТЕЛЬНЫЙ ЗАВОД ИМ. В. В. ВОРОВСКОГО

РЕЗАК КЕРОСИНО-КИСЛОРОДИЫЙ РК-71

ПАСПОРТ СЖ0661-0000 ПС

1. НАЗНАЧЕНИЕ ИЗДЕЛИЯ

Резак керосино-кислородный РК-71 предназначен для ручной разделительной резки углеродистой стали толщиной 1 до 200 мм. При резке металл подогревается керосино-кисло-родным пламенем, концентрично расположенным вокруг струи режущего кислорода. Горючим служит керосин осветительный ГОСТ 4753—68 и ГОСТ 11128—65. Резак изготовлен в климатическом исполнении У категории I по ГОСТ 15150— 69 для работы в интервале температур от +50 до —20°С.

2. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Основные показатели действительны при нормальных условиях эксплуатации и температуре окружающей среды 20±5°С.

3. КОМПЛЕКТ ПОСТАВКИ

Резак в собранном виде с внутренним мундштуком № 1 и наружным мундштуком № 1 — 1 шт.

Резак в собранном виде с внутренним мундштуком № 1 и наружным мундштуком № 1 — 1 шт.

Сменные детали: мундштуки внутренние № 2, 3, 4, 5—по 1 шт. мундштук наружный № 2 — 1 шт.

Запасные детали: мундштуки внутренние № 2, 3, 4—по 1 шт.

Сопло подогревающее — 1 шт.

Паспорт — 1 экз.

4. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

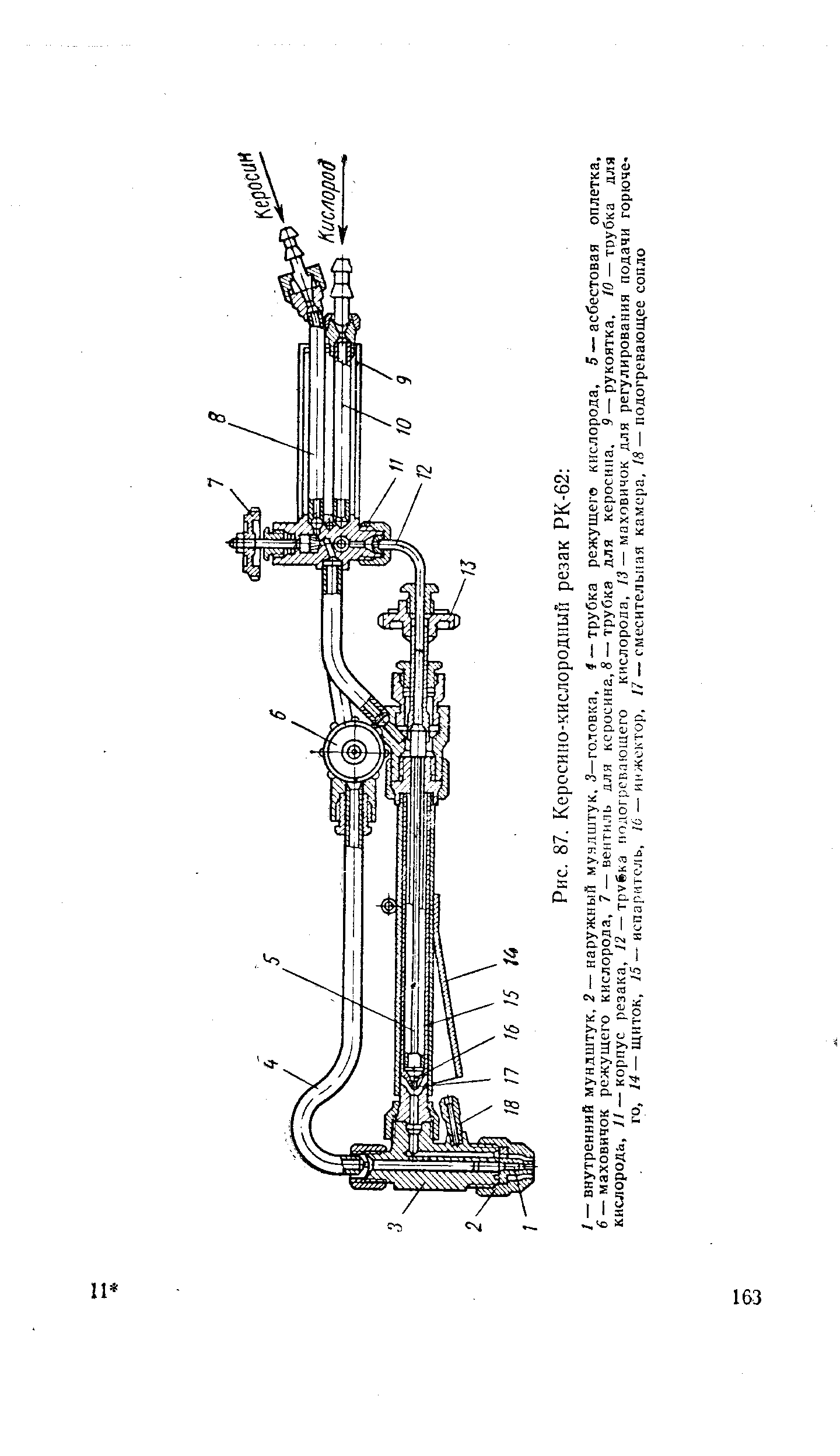

Основные части резака: ствол с регулирующими вентилями 3 и 4, узел кислорода режущего с вентилем б, трубка 8 керосина, трубка 10 кислорода подогревающего с регулировочным маховичном 22 и головка 13 со сменными мундштуками 14, 15 и подогревающим соплом 16.

Резак работает по принципу предварительного испарения керосина в асбестовой оплетке трубки керосина (испарителя) и сжигания его паров в смеси с кислородом. Во время работы резака керосин поступает через ниппель, 2, вентиль 4 и тройник 20 в асбестовую оплетку, находящуюся между трубкой 8 и трубкой 10 кислорода подогревающего. Проходя по асбестовой оплетке, керосин подогревается пламенем из подогревающего сопла 16 и в газообразном состоянии попадает в смесительную камеру 17. Кислород через ниппель 1 проходит в корпус, где он разветвляется на два потока—линию подогревающего и линию режущего кислорода.

Кислород подогревающий через вентиль 3, трубки 24, 10 и инжектор 12 поступает в смесительную камеру 17, где он смешивается с парообразным керосином. Образовавшаяся горючая смесь идет в головку 13, откуда через кольцевой зазор между мундштуками наружным 14 и внутренним 15 выходит наружу и сгорает. Часть смеси из головки поступает в подогревающее сопло 16. Кислород режущий через вентиль 6 и трубку 9 проходит в центральный канал головки 13 и далее через внутренний мундштук 15 выходит наружу.

5. МЕРЫ БЕЗОПАСНОСТИ

5.1. К газорезательным работам допускаются лица, прошедшие техминимум и ознакомившиеся с правилами техники безопасности.

5.3. Нормы предельно допустимых концентраций углеводородов в помещении, где используется резак,— 300 мг/м3, окиси углерода—20 мг/м3.

5.4. В рабочем помещении для удаления вредных газов должна быть общеобменная ветиляция из расчета на подачу 2500 — 3000 м3 воздуха на один килограмм сжигаемого керосина.

5.5. Постоянные рабочие места должны быть оборудованы местной вытяжной вентиляцией с удалением воздуха 1700 — 2500 м3/ч с одного квадратного метра площади.

5.6. Рабочее помещение необходимо обеспечить средствами пожаротушения. Оно должно удовлетворять следующим требованиям:

помещение должно соответствовать категории производства группы Г и иметь II степень огнестойкости, пол должен быть несгораемым;

свободная высота помещения от уровня пола до низа выступающих конструктивных элементов непосредственно на а рабочими местами составлять не менее 3,25 м;

на каждое рабочее место отвести не менее 4 м2, проходы не загромождать, их ширина должна составлять не менее 1 м.

5.7. При работе вблизи токоведущих устройств места работы следует оградить щитами с соответствующими надписями. Рабочее место должно находиться от токоведущих устройств на расстоянии не менее 1 м.

5.8. Во время работы необходимо надевать защитные очки.

5.9. Во избежание воспламенения одежды, и получения ожогов надо пользоваться верхней специальной одеждой с огнестойкой пропиткой и кожаными ботинками.

5.10. При работе с кислородом из баллонов эксплуатация их должна соответствовать требованиям «Правил устройства и безопасной эксплуатаций сосудов, работающих под давлением», утвержденным Госгортехнадзором СССР 19 мая 1970 г.

5.11. Перед началом работы следует проверить герметичность соединений резака и бачка, при необходимости подтянуть накидные и сальниковые гайки.

5.12. При появлении непрерывных хлопков или обратных ударов быстро закрыть вентиль 3 кислорода, затем вентили керосина 4, кислорода режущего 6 и вентиль на газопроводе или баллоне.

5.13. При возникновении хлопков при разжигании, а также в целях охлаждения запрещается помещать резак в воду или в снег.

5.14. При кратковременном прекращении процесса резки с последующим быстрым его началом надо убедиться в отсутствии жидкой фазы в пламени, а если она есть, повременить с пуском режущего кислорода.

5.15 При эксплуатации резака щиток 18 на трубке 8 керосина должен находиться вблизи головки 13, чтобы отраженный поток тепла от зоны резки не попадал на подогревающее сопло 16 и узел крепления смесительной камеры в головке резака.

5.16. Необходимо следить за герметичностью уплотнения головки 13 с внутренним мундштуком 15 и периодически подтягивать наружный мундштук 14.

5.17. Запрещается прочищать мундштуки стальной проволокой. Для этой цели рекомендуется пользоваться латунной, медной, деревянной или алюминиевой иглой.

5.18. Для подачи керосина и кислорода в резак применять рукава по ГОСТ 9356—75.

5.19. Бачок для керосина должен иметь манометр. Заправлять бачок разрешается в помещениях, оборудованных противопожарными средствами. Наливать керосин в бачок не более чем на 3/4 его емкости. Давление должно быть не более 3 кгс/см2.

5.20. Керосин наливать в бачок только после отстаивания или фильтрования через сукно или мелкую сетку.

5.21. Бачок с керосином располагать на расстоянии не ближе 5 м от баллонов с кислородом и от источников открытого огня и не ближе 3 м от рабочего места резчика.

5.22. По окончании работы вначале надо погасить пламя резака, а затем выпускать воздух из бачка. До полного сброса давления нельзя отвертывать крышку (заглушку) насоса и крышку для заливки керосина.

5.23. При работе необходимо пользоваться клапаном типа ЛКО, предохраняющим от обратного удара в кислородный шланг.

5.24. Не реже одного раза в месяц резак и бачок проверять на газонепроницаемость и горение. Результаты записать в журнал.

6. ПОДГОТОВКА И ПОРЯДОК РАБОТЫ

Перед работой осмотреть резак, бачок и убедиться в их исправности. Все разъемные соединения должны быть герметичны. При утечке газа или керосина следует подтянуть накидные и сальниковые гайки, заменить сальниковую набивку и, если требуется, заменить асбестовую оплетку в трубке керосина (испарителе).

Последовательность операций при запуске резака: открыть маховичок 22 для регулирования паровой фазы керосина на 1/4 оборота;

открыть вентиль 3 кислорода подогревающего пламени на у2—-3/4 оборота;

открыть вентиль 4 керосина и поджечь вытекающую смесь из подогревающего сопла 16 и мундштука;

довести степень подогрева трубки керосина до состояния, когда в пламени мундштука отсутствует проскок жидкой фазы керосина;

отрегулировать вентилями 3, 4 и маховичком 22 мощность пламени, чтобы ядро его стало бело-голубым, что соответствует небольшому избытку керосина.

Вентиль 6 режущего кислорода можно открывать только в процессе резки после подогрева места начала резки до температуры воспламенения металла и закрыть немедленно после отрыва резака от разрезаемой детали.

При резке металла толщиной более 100 мм рекомендуется питание резака кислородом осуществлять через рампу, имеющую не менее трех баллонов. При резке металла толщиной 120—200 мм давление в бачке должно быть 2—3 кгс/см2.

В зимнее время рекомендуется использовать наружный мундштук № 2 с внутренним мундштуком № 5.

Резак можно эксплуатировать как в закрытых помещениях большого объема, так и на открытом воздухе. Давление кислорода по манометру редуктора нужно устанавливать при полностью открытом вентиле режущего кислорода на резаке. При эксплуатации резака на режимах указанных в технической характеристике, пламя должно гореть устойчиво, без обратных ударов и хлопков.

После окончания резки закрыть вентиль 4 керосина, затем вентиль 3 кислорода, резак уложить или подвесить головкой вниз, иначе горючее может попасть в кислородную линию.

7. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Порядок операций при замене оплетки: отвернуть гайки накидную 25 и сальниковую 21, вывернуть маховичок 22 и извлечь кислородную трубку 10 или отвернуть гайку 19, ослабить гайку 7 и снять трубки керосина 8 и режущего кислорода 9 со ствола, очистить трубку 10 от асбестового шнура;

оплести трубку 10 асбестовым шнуром и прокатать смоченную керосином оплетку до размера, обеспечивающего легкий натяг при ее движении в трубке 8 керосина;

закрепить оплетку на трубке 10 латунной проволокой 0,3 - 0,5 мм и провести сборку.

Асбестовую оплетку заменять через каждые 70—80 часов работы резака, а при отсутствии регламентированных часов работы—один раз в месяц. При замене асбестовой оплетки трубку керосина и головку очистить бензином от продуктов коксования.

Для равномерного износа следует раз в неделю поворачивать трубку керосина на 90° относительно подогревающего сопла.

8. ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

9. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

Резак керосино-кислородиый РК-7 соответствует ТУ 26-05-318—79 и признан годным для эксплуатации.

Консервация и упаковка проведены согласно требованиям, предусдощр^иньщ техническими условиями.

Дата выпуска

Мастер ОТК

10. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА

Предприятие-изготовитель гарантирует соответствие резака керосино-кислородного РК-71 требованиям ТУ 26-05-318 —79 при соблюдении потребителем условий эксплуатации, транспортирования и хранения, установленных техническими условиями.

Гарантийный срок хранения резака 30 месяцев. Гарантийный срок эксплуатации 18 месяцев в пределах гарантийного срока хранения.

В течение установленного гарантийного срока сгоревшие мундштуки заменяются потребителем за счет запасных частей, входящих в комплект поставки.

doc.vintagetorg.com

Кислородный резак - Большая Энциклопедия Нефти и Газа, статья, страница 3

Кислородный резак

Cтраница 3

При поверхностной резке для снятия большого количества металла или удаления поверхностных дефектов в стальном литье и прокате применяют поверхностную резку, которую осуществляют специальными кислородными резаками. При выполнении поверхностной резки угол наклона оси режущего мундштука по отношению к детали не превышает 30, поэтому сквозного прожигания не происходит, а образуется лишь неглубокая канавка с плавными очертаниями. Количество удаляемого при этом металла достигает 4 - 4 5 кг / мин. [31]

Наиболее массовое применение кислород находит в автогенной сварке и резке металлов. При помощи кислородного резака вручную или специальными автоматами можно легко сверлить и разрезать толстую стальную броню, рельсы или стальные слитки. [33]

Машины для очистки горячего проката полностью автоматизированы и устанавливаются в линию непрерывно действующих прокатных станов и блюмингов. В этих машинах кислородные резаки сжигают некачественный поверхностный слой металла по всему периметру на глубину 1 - 3 мм при скорости движения заготовки 25 - 50 м / мин. [34]

Малые и средние резаки обычно изготовляют двухшланговыми, кислород подводится одним общим шлангом и уже в самом резаке распределяется на режущее сопло и на питание подогревательного пламени. Наша промышленность изготовляет несколько типов кислородных резаков для ручной резки различного назначения, а также специальные резаки для установки на газорежущих машинах. [36]

Литниковую систему и прибыли отделяют от отливок различными способами. На крупных отливках их отрезают кислородным резаком или дисковыми фрезами, а от мелких отделяют с помощью вибрационных установок. В настоящее время также широко применяется метод отделения отливок путем продавливания стояка через обрезную матрицу. [37]

При износе большей части трубы ее заменяют полностью. Замене старой трубы предшествует удаление сварного шва кислородным резаком или фрезой и обработка отверстий под сварку новой трубы. Новые трубы устанавливают в трубные доски целиком либо из двух частей. Трубы, заведенные целиком, приваривают вначале у верхней доски, затем у нижней. Трубы из двух частей прихватывают, после чего приваривают друг к другу, а затем к трубным доскам. [38]

Металл, пройдя кристаллизаторы, попадает в зону вторичного охлаждения и, постепенно опускаясь вниз, продолжает остывать. На глубине 18 м затвердевший металл разрезают подвижным кислородным резаком на заготовки заданной длины. [40]

В резаках с концентрическим расположением выходных отверстий подогревательное пламя получает форму огненной трубки, по оси которой располагается режущая струя кислорода. Устройство с кольцевой щелью наиболее распространено в кислородных резаках малой и средней мощности, изготовляемых нашей промышленностью. [42]

Кислородно-флюсовой резкой режут металлы и сплавы, но поддающиеся обычной газовой резке, например высокохромистые и хро. Кислородно-флюсовую резку выполняют с помощью специальной аппаратуры: флюсопитатсля и кислородного резака с приспособлениями для подачи флюса. Флюс в место реза подают из бункера через инжектирующее устройство вместе с режущим кислородом по дополнительной трубке через мундштук. Наша промышленность выпускает установки типа УФР и УРХС. [43]

Кислородно-флюсовой резкой режут металлы и сплавы, не поддающиеся обычной газовой резке, например высокохромистые и хромоникелевые стали, чугуны, медные сплавы. Кислородно-флюсовую резку выполняют с помощью специальной аппаратуры: флюсопитателя и кислородного резака с приспособлениями для подачи флюса. Флюс в место реза подают из бункера через инжектирующее устройство вместе с режущим кислородом по дополнительной трубке через мундштук. Наша промышленность выпускает установки типа УФР и УРХС. [44]

Ремонт трубопроводов обычно заключается в их продувке. Участки трубопроводов со вмятинами или подвергшиеся сильной коррозии следует вырезать ножовкой или кислородным резаком и на их место вварить новый отрезок трубы соответствующего диаметра. Трещины на трубах заваривают газовой или дуговой сваркой. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Ацетилено-кислородный резак - Большая Энциклопедия Нефти и Газа, статья, страница 3

Ацетилено-кислородный резак

Cтраница 3

Выполняют кислородную резку металла при помощи ацетилено-кислородных резаков. На рис. 114 показан ацетилено-кислородный резак РР-53. [31]

Огневая, газокислородная резка основана на способности металла ( главным образом сталей), подогретого газокислородным пламенем до температуры воспламенения металла, сгорать в струе кислорода. Ее производят с помощью ацетилено-кислородного резака типа УР. Газокислородная резка происходит следующим образом: после того как разрезаемый металл нагреется подогревательным пламенем до температуры воспламенения, на что затрачивается 20 - 40 с, подается струя кислорода и металл зажигается; это происходит с большим выделением тепла. Образующиеся жидкие оксиды выдуваются из полости реза струей кислорода. Следует заметить, что кроме ацетилена в качестве горючего можно использовать природный газ, пропан, керосин и бензин. [32]

Резак РЗР-55 предназначен для резки с использованием газов - заменителей ацетилена. Он аналогичен по конструкции ацетилено-кислородному резаку РР-53 и может работать на пропанбутановых смесях, на природном, городском, коксовом и других углеродистых газах, содержащих не более 25 % негорючих примесей. [33]

Машина дополнительно крепится контрольной цепью, чтобы в случае внезапного прекращения подачи тока она не упала. Машина типа МРВП-1 оснащается ацетилено-кислородным резаком с тремя сменными мундштуками. [34]

Для этих целей используются направляющие рейки или приспособления типа тележек ацетилено-кислородных резаков. Это облегчает процесс наплавки и улучшает качество наплавочных работ, так как способствует более равномерному перемещению держателя полуавтомата и сохранению постоянства величины вылета электрода. Наплавленные валики получаются сравнительно ровными и прямолинейными. [35]

Для ручной разделительной кислородной резки с использованием природного и других газов - заменителей ацетилена промышленность выпускает резаки РЗР. По конструкции резак относится к типу инжекторных и отличается от серийного ацетилено-кислородного резака УР-48 в основном только диаметром проходных каналов в инжекторе, смесительной камере и наружных наконечниках. [36]

Резаки ( ГОСТ 5191 - 79Е) служат для резки металла пламенем. Лучшими считаются универсальные инжекторые ручные резаки со щелевыми мундштуками. Ацетилено-кислородный резак для ручной резки имеет рукоятку и корпус, к которому при помощи накидной гайки присоединена смесительная камера с инжектором. [38]

Ручная резка труб производится с помощью ножовочных полотен, закрепленных в станки, и труборезов. Механизированная резка труб осуществляется с помощью приводных станков. Трубы более крупных диаметров режут ацетилено-кислородными резаками, обычно совмещая резку с выполнением фасок под сварку. [40]

Труба при резке неподвижна. Машина закрепляется на трубе при помощи цепи и винтовой стяжки. На раме корпуса между направляющими роликами перемещается зубчатое колесо с плавающим суппортом, в котором под нужным углом ( при выполнении скоса кромки) закрепляется ацетилено-кислородный резак. Вращаясь вместе с зубчатым колесом от ручного привода, резак за один оборот колеса обрезает трубу. [41]

Резка углеродистых труб диаметром 150 мм и более выполняется газом. Для газовой резки ( нефасонной) углеродистых труб диаметром 150 - 300 мм рекомендуется применять передвижной станок ТР-2. Труба при резке неподвижна. Резка производится ацетилено-кислородным резаком, закрепленным на плавающем суппорте станка. Станок устанавливается на трубе при помощи цепи с винтовой стяжкой. Резак получает движение от ручного привода. Для этого на раме станка дополнительно устанавливается шаблон - копир. [42]

Кислородный шланг должен иметь три тканевые прокладки, а шланг для газа - две. Ручная разделительная кислородная резка производится либо специальными горелками-резаками типа РЗР-55, либо ацетил ено-кислородными резаками, приспособленными для работы на сжиженном газе. Резак типа РЗР-55 является инжекторным и отличается от серийных ацетилено-кислородных резаков только увеличенными размерами сопла, горла смесителя и мундштуков. При уменьшении чистоты кислорода скорость резки снижается примерно на 20 % на каждый процент уменьшения содержания кислорода. [44]

Наиболее распространенным резаком является стандартный резак типа УР. Мундштуки подогревательного пламени и режущего кислорода этого резака расположены концентрически. Для ручной разделительной кислородной резки с применением природного и других газов-заменителей ацетилена промышленность выпускает резак РЗР. По конструкции он относится к типу инжекторных и в основном отличается от серийного ацетилено-кислородного резака УР-48 только диаметрами проходных каналов в инжекторе, смесительной камере и наружных наконечниках. [45]

Страницы: 1 2 3

www.ngpedia.ru

Кислородный резак - Большая Энциклопедия Нефти и Газа, статья, страница 1

Кислородный резак

Cтраница 1

Кислородные резаки служат для смешения горючего газа с кислородом, образования подогревающего пламени и подачи к разрезаемому металлу струи чистого кислорода. Резаки классифицируют по роду горючего газа, на котором они работают, и по назначению. [1]

Кислородные резаки и резательные машины требуют внимательного обращения с ними в процессе эксплуатации, тщательного ухода и своевременного устранения неисправностей. [2]

Все кислородные резаки по своему устройству отличаются от обычных сварочных горелок тем, что они имеют отдельный канал, заканчивающийся соплом, для подачи через него чистого кислорода для резки. Обычно сопло для режущего кислорода расположено так, что струя кислорода поступает по оси подогревательного пламени, но могут быть резаки, у которых струя режущего кислорода подается последовательно за подогревательным пламенем. Подобно сварочным горелкам резаки также подразделяются по принципу действия подогревательной части на инжекторные, или низкого давления, и безинжекторные, или высокого ( равного) давления. [3]

Для кислородных резаков обычного устройства можно считать нормальной толщину разрезаемой стали до 300 мм; при этом не возникает особых трудностей и не требуется специальных приемов резки. Толщина свыше указанной считается большой, в таком случае требуется специальная аппаратура и особые приемы резки, встречаются значительные затруднения. [5]

С кислородным резаком, конструкция которого соответствующим образом изменена советскими инженерами, можно работать и под водой. В подводном резаке возникает надобность, например, при подготовке к подъему затонувших судов. Водолаз спускается под воду с заранее зажженным резаком. Под водой его пламя не гаснет, так как вода, охлаждая пламя, все же не может ни загасить его, ни воспрепятствовать резаку прожигать сталь. [7]

С кислородным резаком, конструкция которого соответствующим образом изменена советскими инженерами, можно работать и под водой. В подводном резаке возникает надобность, например, при подготовке к подъему затонувших судов. Водолаз спускается под воду с заранее зажженным резаком. [8]

В этих м-шинах кислородные резаки сжигают некачественный поверхностный слой металла по всему периметру на глубину 1 - 3 мм при скорости движения заготовки 25 - 50 м / мин. [9]

Для резки применяют кислородные резаки многих типов. По назначению различают резаки машинные и ручные. [11]

БЕЗЫНЖЕКТОРНЫЙ РЕЗАК - кислородный резак, в котором подогревательная часть по принципу устройства аналогична безынжекторной горелке. [12]

ВСТАВНОЙ РЕЗАК - кислородный резак, присоединяемый к стволу сварочной горелки. [13]

ДВУХШЛАНГОВЫЙ РЕЗАК - кислородный резак, к которому кислород и горючий газ подводятся по отдельным шлангам. [14]

ИНЖЕКТОРНЫЙ РЕЗАК - кислородный резак, в котором подогревательная часть имеет устройство, аналогичное устройству инжекторной горелки. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Кислородный резак - Большая Энциклопедия Нефти и Газа, статья, страница 4

Кислородный резак

Cтраница 4

Ремонт трубопроводов обычно заключается в их продувке, чистке, устранении негерметичности, покраске. Участки трубопроводов со вмятинами или подвергшиеся сильной коррозии следует вырезать ножовкой или кислородным резаком и на их место вварить новый отрезок трубы соответствующего диаметра. Трещины на трубах заваривают газовой или дуговой сваркой. [46]

На поверхности этих вставок образуются пленки плотных окислов, защищающих металл от дальнейшего окисления и электропроводных при высоких температурах. Стационарные установки для плазменной резки практически такие же, как и для кислородной резки, отличаются они режущей оснасткой ( плазмотроны вместо кислородных резаков) и упрощенной системой газопитания. При использовании водорода подачу его обязательно производят через сухой затвор ( например, ЗСУ-1) для предохранения от обратного удара. Универсальные комплекты оборудования ( например, КДП-1, КДП-2) включают в себя резак ( плазмотрон с рукояткой) с кабелями и шлангами и сварочный выпрямитель. Полуавтоматы ( например, ПРП-1) состоят из переносной тележки, циркульного устройства, машинного резака-плазмотрона и пульта управления. [47]

Кислородной поверхностной резкой выполняют строжку изделий, направляя струю режущего кислорода под небольшим углом к поверхности металла. Кислородный резак можно перемещать со скоростью до 8 - 10 м / мин, удаляя за одну минуту до 6 - 8 кг металла. [48]

Горение железа ( стали) при резке происходит на поверхности соприкосновения его с кислородной струей. Для возбуждения горения необходимы предварительный высокий нагрев места резки и последующее поддержание подогрева. Поэтому кислородные резаки состоят из нагревательной кислородно-газовой горелки и соединенной с ней трубки режущего кислорода. [49]

Горение железа ( стали) при резке происходит на поверхности соприкосновения с кислородной струей. Для возбуждения горения необходимы предварительный высокий нагрев места резки и последующее поддержание этого подогрева. Поэтому кислородные резаки состоят из нагревательной кислородно-газовой горелки и соединенной с ней трубки режущего кислорода. [50]

Горение железа ( стали) при резке происходит на поверхности соприкосновения его с кислородной струей. Для возбуждения горения необходимы предварительный высокий нагрев места резки и последующее поддержание подогрева. Поэтому кислородные резаки состоят из нагревательной кислородно-газовой горелки и соединенной с ней трубки режущего кислорода. [51]

В верхней части создается давление, а в нижней - кислород вдувается в шланг 3, засасывая ( инжектируя) флюс. Газофлюсовая смесь подается по шлангу 3 в надетую на резак 4 головку 5, выходя из отверстий которой, засасывается струей режущего кислорода и поступает в зону реза. При этой схеме может использоваться любой кислородный резак, на него надо только надеть головку для подачи флюса. Схема с внешней подачей флюса используется в установках УРХС-6, УГПР. По этой схеме работает, например, установка УФР-2. Эта схема применяется реже двух первых. [53]

Подогревательное пламя горит на протяжении всего процесса резки. Это обусловлено тем, что теплота, выделяющаяся при сгорании металла, недостаточна для компенсации потерь тепла из зоны резки. Наша промышленность выпускает ряд типов кислородных резаков, конструктивно отличающихся в зависимости от их назначения и рода применяемого горючего. Простейшими из них являются ручные резаки. [55]

Правильно проведенный подогрев уменьшает коробление, внутренние напряжения, изменения структуры, приращение твердости. Поэтому подогрев часто является единственным надежным средством получения качественной кислородной резки легко закаливающихся легированных и углеродистых сталей. При машинной кислородной резке подогрев часто может быть успешно осуществлен мощными многопламенными горелками, смонтированными на режущей машине и перемещающимися вместе с кислородным резаком вдоль поверхности разрезаемого металла. [56]

При использовании покрытых стальных электродов применяют резак типа РГД, в головке которого имеются кислородный наконечник и направляющая втулка для электрода. Пуск кислорода осуществляется рычажным устройством кислородного клапана, который расположен на рукоятке резака. Для резки используют покрытые электроды марок ЦМ-7, ОММ-5, МЭЗ и др. Обычно одной рукой резчик держит электрододержатель с электродом, а другой - кислородный резак. [57]

Страницы: 1 2 3 4

www.ngpedia.ru

Керосино-кислородные резаки - Энциклопедия по машиностроению XXL

Для кислородной резки низкоуглеродистых и низколегированных сталей применяют специальные керосинорезы, где горючим является керосин. Керосинорез состоит из двух основных частей — бачка для горючего и резака. Бачок служит для подачи керосина под давлением в резак и представляет собой сварной цилиндрический сосуд с сферическим днищем и сферической крышкой. Горючее вытесняется в резак воздухом под давлением до 0,3 МПа. Давление создается ручным воздушным насосом. Для ручной кислородной резки сталей толщиной до 200 мм используют керосино-кислородный резак РК-02 (рис. 16). Резак работает по принципу [c.48]

Керосино-кислородный резак РКМ-1-55 [c.420]Как устроен и работает керосино-кислородный резак РК-71 [c.87]

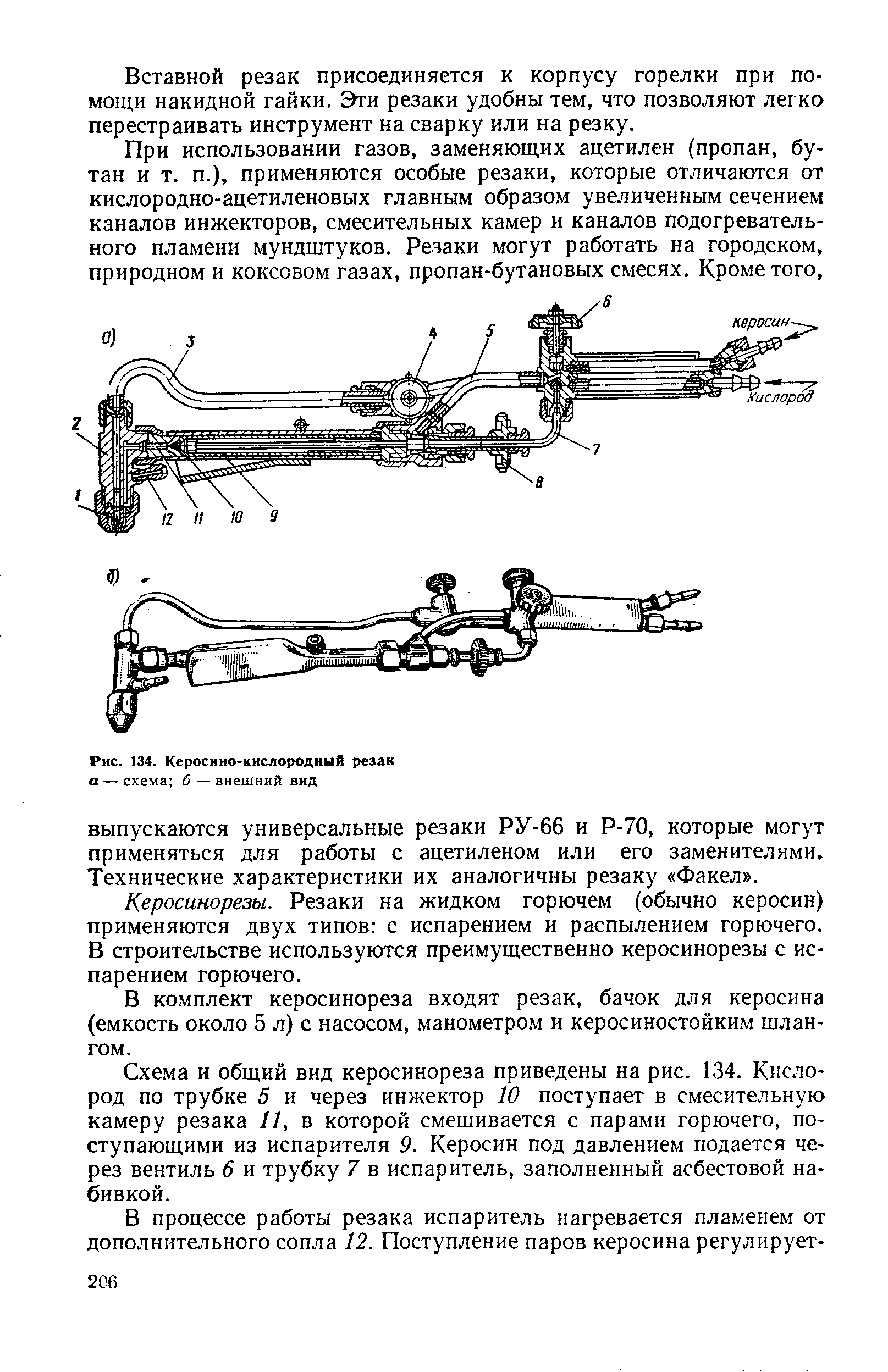

Керосино-кислородный резак (рис. 44) работает с испарителем. Керосин из бачка через вентиль 7 поступает в асбестовую набивку 10 испарителя. За счет нагрева пламенем вспомогательного мундштука 11 керосин испаряется и попадает в смесительную камеру головки 3. Кислород из баллона через вентиль 8 и инжектор 4 поступает в смесительную камеру и смешивается с парами керосина. Образовавшаяся горючая смесь выходит наружу через кольцевой зазор между мундштуками / и 2, образуя основное подогревающее пламя. Режим пламени регулируется вентилем 8 и маховичком 9, который изменяет положение инжектора 4 в смесительной камере. Режущий кислород подается через вентиль б и по трубке 5 идет в центральный канал мундштука 1. [c.111]

Аппаратура для резки на жидком горючем может поставляться как в виде отдельных изделий (керосино-кислородного резака и бачка для жидкого горючего), так и в виде полного комплекта, смонтированного на транспортной тележке. Выпускаемые промышленностью керосинорезы работают по принципу испарения жидкого горючего. С этой целью резак (рис. 9.7) снабжен трубчатой испарительной камерой. Проходя через ее асбестовую набивку, жидкий керосин испаряется. Для этого камера нагревается дополнительным испарительным пламенем, формируемым специальным соплом головки. Для защиты от пламени на испарительной камере крепится фигурный щиток. Регулировка подачи горючего и кисло- [c.533]

| Рис. 134. Керосино-кислородный резак |  |

| Рис. 87. Керосино-кислородный резак РК-62 |  |

Как было отмечено, в связи с развитием полимерной промышленности, сырьем для которой является ацетилен, последний становится дефицитным. Поэтому основным заменителем ацетилена при кислородной резке является керосин. Как правило, керосино-кислородный резак (керосинорез) — это резак инжекторного типа с использованием смеси керосиновых паров с кислородом. Большинство резаков работает по принципу предварительного испарения жидкого горючего. [c.128]

В чем преимущество использования керосино-кислородных резаков [c.131]

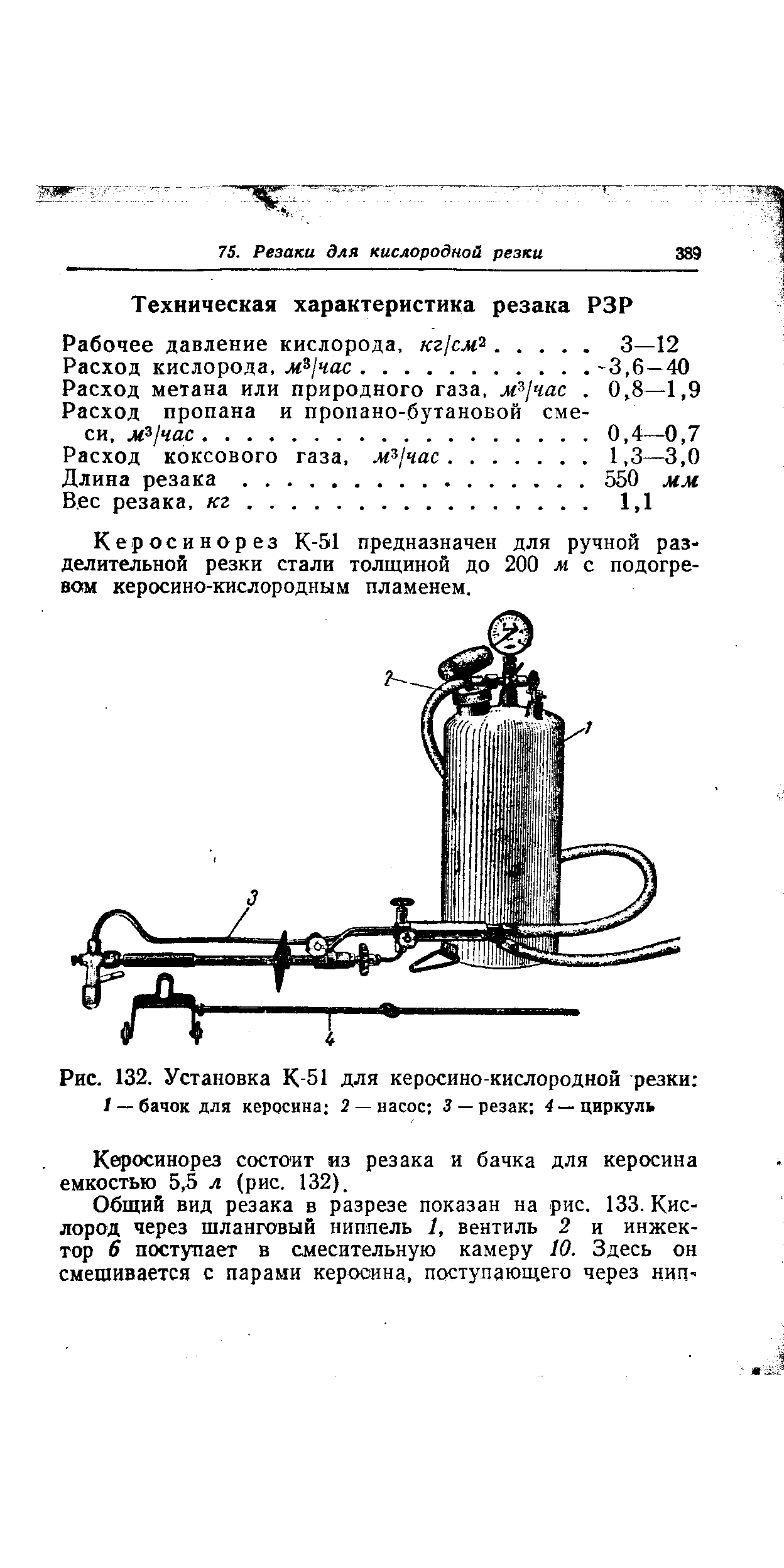

Керосинорезы. Установка для керосино-кислородной резки металлов показана на рис. 158. Она состоит из резака, кислородного баллона с редуктором и бачка для горючего объемом 5,5 л, на котором смонтированы манометр и ручной насос для подкачки воздуха в бачок. Этим насосом, воздух подается в ба- [c.348]

Установка для керосино-кислородной резки состоит из резака и бачка для керосина емкостью 5,5 л (рис. 168). [c.435]

Эксплуатация резаков. Перед началом работы резаком для керосино-кислородной резки металлолома необходимо проделать следующие операции. Бачок на 3/4 его [c.237]

Способы резки металлолома отличаются друг от друга, так как металлолом не одинаков по физическому состоянию и химическому составу. Перед началом резки намечают линию реза и по ней очищают разрезаемый металл от окалины, ржавчины, краски, масла и грязи. Керосино-кислородную резку начинают, направив подогревательное пламя резака на край разрезаемого металла перпендикулярно нагреваемой плоскости на расстоянии 2—3 мм от поверхности кромки. При этом в зоне нагрева будет максимальная интенсивность пламени и его температуры. После нагрева металла до температуры его воспламенения в кислороде, т. е. когда начнется оплавление поверхности металла, пускают кислород и окончательно регулируют пламя. Подогревательное пламя не должно изменять форму и размеры. Резак равномерно перемещают на одном и том же расстоянии от поверхности разрезаемого металла. [c.239]

При керосино-кислородной резке, например, могут возникнуть обратные удары пламени, при которых мундштуки начнут плавиться, а шланги могут загораться. Обратные удары пламени возникают при перегреве головки резака, засорении мундштука, недостатке го- [c.244]

| Рис. 132. Установка К-51 для керосино-кислородной резки / — бачок для керосина 2 —насос 3 —резак 4—циркуль |  |

Жидкие горючие менее дефицитны, но требуют специальной тары по сравнению с газообразными. Для сварочных работ и резки горючая жидкость преобразуется Б пары нагревом наконечника горелки или резака. Температура керосино-кислородно-го пламени 2400-2450°С, бензино-кисло-родного-2500-2600°С. Пары жидких горючих можно употреблять в основном для [c.53]

Установка для резки парами бензина или керосина состоит из резака, бачка для жидкого горючего и кислородного баллона. Общий вид установки показан на фиг. 4-13. [c.95]

Резак К-55 предназначается для ручной резки малоуглеродистой и низколегированной стали толщиной от 5 до 200 мм кислородной струей с использованием в качестве горючего керосина. Комплектуется одним наружным и четырьмя сменными внутренними мундштуками. Вес резака 1,5 кг. [c.236]

Керосинорез. Для кислородной резки стали жидким горючим (взамен ацетилена) применяется бачок БГ-55, откуда керосин подается в резак под давлением. [c.236]

На строительных площадках и в полевых условиях для кислородной резки низкоуглеродистых и низколегированных сталей широко применяют керосинорезы РК-02 — резаки на жидком горючем — керосине. [c.316]

При работе с керосинорезом для предотвращения обратного удара в кислородный шланг давление в бачке горючего должно быть всегда меньше рабочего давления кислорода, что исключает перетекание керосина в кислородный рукав. При перерывах в работе резак нужно располагать головкой вниз для свободного вытекания горючего в случае пропускания его вентилем. Необходимо следить за исправностью обратного клапана, установленного на линии керосина. [c.317]

Резаки для резки стали с использованием жидкого горючего. На строительных площадках и в полевых условиях для кислородной резки низкоуглеродистых и низколегированных сталей широко применяют керосинорезы РК-02. В качестве горючего для резки используют пары керосина. Резак (рис. 4.44) состоит из ствола 70, в котором смонтированы вентиль Р, регулирующий подачу подогревающего кислорода, и пусковой вентиль режущего кислорода S, инжекторной камеры J7, головки 3 резака с подогревающим соплом 18 и внутреннего / и наружного 2 мундштуков. [c.229]

Применяются резаки двух- и трехвентильные. Используются также резаки для резки на керосине и газах-заменителях. Керосино-кислородные резаки применяют с внутрисопловым распылением керосина, т. е. без внешнего источника тепла для распыления горючего. [c.165]

Керосино-кислородный резак РК-71 предназначег для кислородной резки стали толщиной от 5 до 200 мм Резак инжекторного типа, в качестве горючего исполь зуется смесь керосиновых паров с кислородом. Резак работает по принципу предварительного испарения жид кого горючего до поступления его в головку за счет теп ла дополнительного пламени. [c.87]

Для работы жидкими горючими — бензином, керосином, изготовляются машинные керосино-кислородные резаки КМР-52. На фиг. 73 представлен общий вид резака, принцип его устройства подобен устройству ручного керосинореза К 51 (фиг. 68) и отличается от него тем, что рместо пламенного подогрева испарителя применен электрический нагреватель испарителя, включаемый в электросеть через трансформатор со вторичным нанряжениом 35 а или на половину вторичной обмотки сварочного трансформатора (СТЭ-24, СТЭ-34). Резак КМР-52 используется на газорезательных машинах типа АСП, АЛП, а также на приборах ПЛ. [c.146]

Технология сварки в этом случае заключается в следующем. Поверхность изделия хорошо зачищается абразивным инструментом на глубину 1—2 мм до полного удаления наклепанного слоя, трещин, раковин, пор и других дефектов. Фаски снимают ацетилено- или керосино-кислородным резаком, а также электрической дугой. После этого с поверхности фасок абразивным инструментом снимается слой металла толщиной 3—4 мм. В противном случае у линии сплавления могут остаться мелкие трещины. Сваривают с наименьшими плотностью тока и разогревом изделия. По этой причине целесообразно применение постоянного тока обратной полярности. Слои шва небольшой длины накладываются вразброс. Ширина каждого слоя делается не более 15—16 мм. При сварке высокомарганцовистых сталей целесообразно поверхность шва предварительно покрыть тонким слоем наплавленного металла так, как это делается при сварке чугуна способом железнения. Этот способ в данном случае полезен потому, что он уменьшит глубину проплавления основного металла и зону термического влияния. Перемешивание основного металла с наплавленным будет наименьшим. [c.253]

Конструкция керосино-кислородных резаков отличается от обычных газовых, так как для получения высокотемпературного пламеня необходимо превращение жидкости в парообразное состоянце, Эю достигается испарением керосина в передней части корпуса реза.ка теплом вспомогательного пламени (пламенный подогрев) или механическим распылением керосина при помощи кислорода с последующн.м испарением его в мундштуке. Наибольшее применение имеют керосн-но-кислородные резаки с пламенным подогревом. Для резки применяют осветительный керосин (ГОСТ 4753—68). Для очистки керосина от механических примесей, смолистых веществ и влаги его необходимо профильтровать через слон войлока и кусковой каустической соды. Для предохранения кислородного шланга резака от обратных ударов применяют предохранительный клапан ЛКО-1-56- [c.160]

Резаки РМ работают на ацетилено-кислородной смеси. Кроме того, выпускается машинный резак КМР-52, работающий на керосине. Керосино-кислородный резак КМР-52 может быть использован как на стационарных машинах, так и на переносных резательных машинах-тележках. [c.333]

Огневая, газокислородная резка основана на способности металла (главным образом сталей), подогретого газокислородным пламенем до температуры воспламене-ппя металла, сгорать в струе кислорода. Ее производят с помощью ацетилено-кислородного резака типа УР. Газокислородная резка происходит следующим образом после того как разрезаемый металл нагреется подогревательным пламенем до температуры воспламенения, на что затрачивается 20—40 с, подается струя кислорода и металл зажигается это происходит с большим выделением тепла. Образующиеся жидкие оксиды выдуваются из полости реза струей кислорода. Газокислородная, резка может быть механизированной и выполняться на специальных переносных и стационарных газорезательных машинах с программным управлением. Следует заметить, что кроме ацетилена в качестве горючего можно использовать природный газ, пропан, керосин и бензин. Газокислородная резка высокопроизводительна. [c.171]

Для газопламенной резки используют переносные установки ацетилено-кислородные ( Радуга ), ацетилено-кислородно-флюсовые (УРХС-5), кислородно-флюсовые (ПМР-1000), воздушно-плазменные (АВПР-1, АВПР-2, УПР-601), а также резак РК-71 для керосино-кислородной резки. [c.25]

Для керосино-кислородной резки в системе Вторчермета часто применяют резак типа КР-02А (рис. 12), пригодный для прямолинейной и фигурной резки лома и отходов низкоуглеродистой стали толщиной от 5 до 200 мм. Во время работы кислород из баллона или кислородо-провода по гибкому щлаигу через ниппель 1 поступает в корпус резака 2. Затем кислород переходит в инжекторную трубку 4, обмотанную асбестовой оплеткой 6 испарителя 5. К концу трубки 4 припаян инжектор 7, через центральное отверстие которого кислород направляется в смесительную камеру 8. Для уплотнения трубки 4 служит сальник 10 в трубке штуцера 9. Из корпуса 2 режущий кислород через трубку 11, вентиль 12 и трубку 13 поступает в центральный канал 14 головки 15 и направляется во внутренний мундштук 16. [c.215]

Для сокращения числа рабочих-нагревальщиков применяются двухпламенные и многопламенные горелки. С целью экономии карбида кальция для нагрева труб можно использовать керосино-кислородное или бензино-кислородное пламя, например обычного керосинового резака (КР-48) со снятой продувной трубкой. Схема переделки резака показана на рис. 57, а. На рис. 57, б приведена двухпламенная бензокислородная горелка. Во избежание ожога рук нагревальщика ручка такой горелки удлиняется. [c.58]

По роду применяемого горючего машинные резаки делятся на ацетилено-кислородные и керосино-кислородные. Отечественной промышленностью машинные ацетилено-кислородные резаки выпускаются нескольких размеров (табл. 45). [c.332]

Для кислородно-ацетиленовой резк и углеродистого и низколегированного стального литья больших толщин (до 1360 мм) предназначены резаки с водяным охлаждением РШО, Р100-1 и Р100-2 при толщине реза 400— 500 мм применяют резаки РЗП-49 и УРЗ-49. Используют также резаки Пламя и специальные резаки РЗР-60, работающие на бутан-пропане, и РК-62 для керосино-кнслородной резки. [c.133]

Разделительная термогазоструйная резка выполняется аналогично традиционной кислородной, но объект резки не требует специальной подготовки поверхности удаления окалины, ржавчины и других загрязнений. Они удаляются в процессе резки непосредственно режущей сверхзвуковой струей. Перед началом резки устанавливается давление кислорода и пропан-бутановой смеси (или керосина), указанное в паспорте установки, включается блок автоматического поддержания режимных параметров резака (в устройствах типа ПКР), проверяется наличие циркуляции охлаждающей (термостатирующей) жидкости и запускается резак. Затем он располагается перпендикулярно к разрезаемой поверхности на расстоянии 30...40 мм и все загрязнения удаляются из зоны реза мощной струей продуктов сгорания на 50...100 мм от ее оси. Практически сразу начинается проплавление отверстия в металле (рис. 165) и резак 1 на [c.319]

mash-xxl.info

Керосино-кислородный резак - Большая Энциклопедия Нефти и Газа, статья, страница 1

Керосино-кислородный резак

Cтраница 1

Керосино-кислородный резак ( рис. 44) работает с испарителем. Керосин из бачка через вентиль 7 поступает в асбестовую набивку 10 испарителя. Кислород из баллона через вентиль 8 и инжектор 4 поступает в смесительную камеру и смешивается с парами керосина. Образовавшаяся горючая смесь выходит наружу через кольцевой зазор между мундштуками / и 2, образуя основное подогревающее пламя. Режим пламени регулируется вентилем 8 и маховичком 9, который изменяет положение инжектора 4 в смесительной камере. [2]

Керосино-кислородный резак РК-71 предназначен для кислородной резки стали толщиной от 5 до 200 мм. [3]

Керосино-кислородный резак РК-71 предназначен для кислородной резки стали толщиной от 5 до 200 мм. Резак инжекторного типа, в качестве горючего используется смесь керосиновых паров с кислородом. Резак работает по принципу предварительного испарения жидкого горючего до поступления его в головку за счет тепла дополнительного пламени. [4]

Применяют также керосино-кислородные резаки РК-62 и РК-63. Резаки могут также работать с использованием пропан-бутановых смесей, но производительность резки при этом снижается. Резак РК-63 работает при несколько повышенном давлении и расходе кислорода, что позволяет вести резку металла толщиной до 300 мм. [5]

Применяется также газопламенная резка, выполняемая при помощи ацетилено-кисло-родных и керосино-кислородных резаков, а также с применением заменителей ( пропан, бутан и-т. [6]

Для работы жидкими горючими - бензином, керосином, изготовляются машинные керосино-кислородные резаки КМР-52. Резак КМР-52 используется на газорезательных машинах типа: АСП, АЛП, а также на приборах ПЛ. [7]

Аппаратура для резки на жидком горючем может поставляться как в виде отдельных изделий ( керосино-кислородного резака и бачка для жидкого горючего), так и в виде полного комплекта, смонтированного на транспортной тележке. Выпускаемые промышленностью керосинорезы работают по принципу испарения жидкого горючего. С этой целью резак ( рис. 9.7) снабжен трубчатой испарительной камерой. Проходя через ее асбестовую набивку, жидкий керосин испаряется. Для этого камера нагревается дополнительным испарительным пламенем, формируемым специальным соплом головки. Для защиты от пламени на испарительной камере крепится фигурный щиток. [9]

Резаки РМ работают на ацетилено-кислородной смеси. Кроме того, выпускается машинный резак КМР-52, работающий на керосине. Керосино-кислородный резак КМР-52 может быть использован как на стационарных машинах, так и на переносных резательных машинах-тележках. [10]

Технология сварки в этом случае заключается в следующем. Поверхность изделия хорошо зачищается абразивным инструментом на глубину 1 - 2 мм до полного удаления наклепанного слоя, трещин, раковин, пор и других дефектов. Фаски снимают ацетилене - или керосино-кислородным резаком, а также электрической дугой. После этого с поверхности фасок абразивным инструментом снимается слой металла толщиной 3 - 4 мм. В противном случае у линии сплавления могут остаться мелкие трещины. Сваривают с наименьшими плотностью тока и разогревом изделия. По этой причине целесообразно применение постоянного тока обратной полярности. Слои шва небольшой длины накладываются вразброс. Ширина каждого слоя делается не более 15 - 16 мм. При сварке высокомарганцовистых сталей целесообразно поверхность шва предварительно покрыть тонким слоем наплавленного металла так, как это делается при сварке чугуна способом железнения. Этот способ в данном случае полезен потому, что он уменьшит глубину проплавления основного металла и зону термического влияния. [11]

Страницы: 1

www.ngpedia.ru