Особенности сварки MIG/MAG. Метод сварки mig mag

Технология сварки MIG-MAG. О сварке и сварочном оборудовании.

Технология сварки MIG-MAG

Главная» Статьи » Сварка

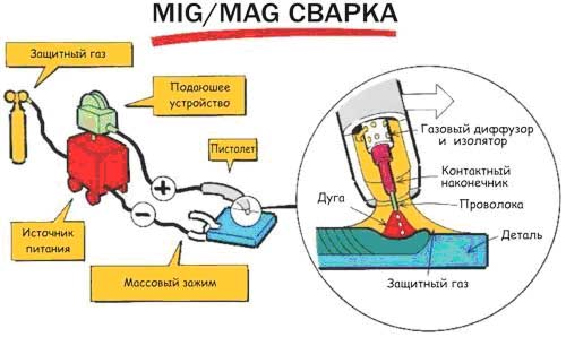

MIG/MAG - Metal Inert / Active Gas - дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного/активного газа с автоматической подачей присадочной проволоки. Это полуавтоматическая сварка в среде защитного газа - наиболее универсальный и распространенный в промышленности метод сварки. Иногда этот метод сварки обозначают GMA (Gas Metal Arc) . Применение термина «полуавтоматическая» не вполне корректно, поскольку речь идет об автоматизации только подачи присадочной проволоки, а сам метод MIG/MAG с успехом применяется при автоматизированной и роботизированной сварке. Словосочетание «в углекислом газе», к которому привыкли многие специалисты, умышленно упущено, так как при этом методе все чаще используются многокомпонентные газовые смеси, в состав которых помимо углекислого газа могут входить аргон, кислород, гелий, азот и другие газы.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25 ... 30 %, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

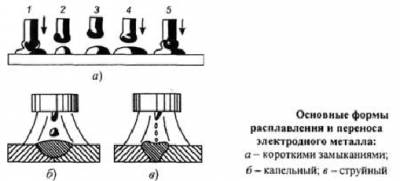

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и др.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

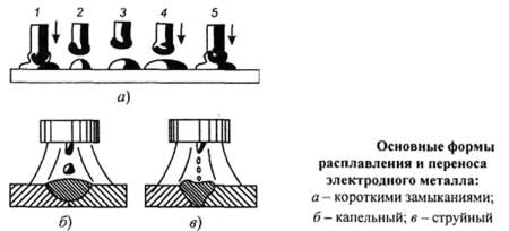

При традиционном способе сварки можно выделить три основные формы расплавления электрода и переноса электродного металла в сварочную ванну. Процесс сварки с периодическими короткими замыканиями характерен для сварки электродными проволоками диаметром 0,5 ... 1,6 мм при короткой дуге с напряжением 15 ... 22 В. После очередного короткого замыкания (1 и 2 на рис. ниже, а) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю. В результате длина и напряжение дуги становятся максимальными.

Во все стадии процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи.

Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (5). При коротком замыкании резко возрастает сварочный ток и как результат этого увеличивается сжимающее действие электромагнитных сил, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием. Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

Частота периодических замыканий дугового промежутка может изменяться в пределах 90 ... 450 в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т.д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. При оптимальных параметрах процесса сварка возможна в различных пространственных положениях, а потери электродного металла на разбрызгивание не превышают 7 %.

Увеличение плотности сварочного тока и длины (напряжения) дуги ведет к изменению характера расплавления и переноса электродного металла, перехода от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера (рис. выше, б), хорошо заметными невооруженным глазом.

При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15 %.

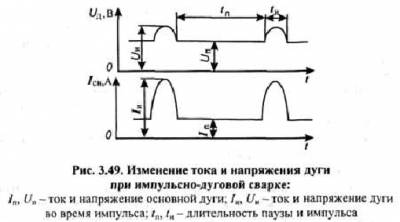

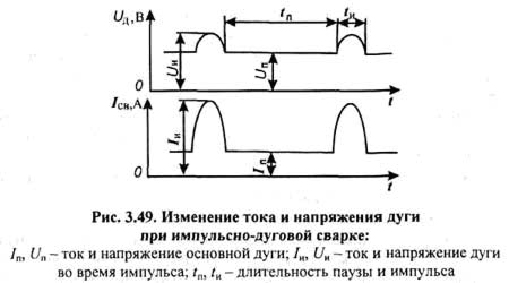

Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности - импульсно-дуговая сварка (рис. ниже). Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи.

Вследствие этого длина дугового промежутка уменьшается. Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении.

Можно использовать одиночные импульсы (см. рис. 3.49) или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. Устойчивость процесса зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Название "струйный" он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей (см. рис. выше, в). Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до "критического" для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5 % кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна -колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

zdm43.ru

Главная » Сварка | Просмотров: 3331 | Источник Теги: TIGMIG-MAG, сварка

Главная » Сварка | Просмотров: 3331 | Источник Теги: TIGMIG-MAG, сварка Сварочное оборудование в ассортименте:

Паста "Dusofix" от налипания брызг BINZEL (Германия)

Комбинированные перфораторы Hitachi

Стабилизатор АСН-10 000/1-Ц

Похожие материалы:

| Всего комментариев: 0 | |

| |

Новости сварки

xn---21-6cdjqypx4adjk7c.xn--p1ai

Технология MIG/MAG сварки. Характерные дефекты и способы борьбы с ними.

Технология сварки. Характерные дефекты MIG/MAG сварки и способы борьбы с ними.

Технология

Как и любой тип дуговой сварки, процесс GMA сварки начинается с зажигания дуги. Для легкого зажигания дуги электрод (электродная проволока) должен получить хороший контакт со свариваемой поверхностью. Для этого на свариваемой поверхности не должно быть масла, грязи, окалины и прочих веществ, затрудняющих контакт. Вылет провода следует установить согласно рис. 1, поскольку при увеличении вылета электрода трудно инициализировать дугу. Угол наклона горелки должен быть 5-20°.

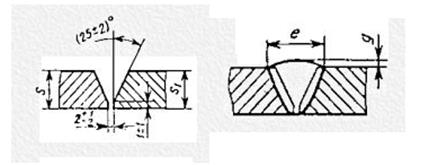

Рис. 1. Вылет электродной проволоки из мундштука сварочной горелки (а), расположение контактной трубки в сопле сварочной горелки при циклическом режиме сварки короткой дугой (б) и при струйном переносе металла (в)

Рис. 1. Вылет электродной проволоки из мундштука сварочной горелки (а), расположение контактной трубки в сопле сварочной горелки при циклическом режиме сварки короткой дугой (б) и при струйном переносе металла (в) Для компенсации веса подающего рукава и сварочного кабеля (при раздельном подводе) для облегчения манипулирования горелкой необходимо перебросить их через плечо. Поднесите горелку к заготовке, но не касаясь ее. Опустите сварочную маску и нажмите кнопку триггера. Нажатие на кнопку триггера включает сварочную цепь и подачу защитного газа. Двигатель подачи электродной проволоки не включается, пока электрод не войдет в контакт с изделием.

Переместите горелку по отношению к изделию, касаясь проволочным электродом поверхности, как бы царапая ее. Чтобы предотвратить прилипание проволоки, необходимо быстро протянуть горелку на 10-15 мм в направлении, противоположном направлению сварки, и приподнять ее. Как только появился контакт проволоки с изделием, начинает работать электродвигатель механизма подачи проволоки и работает до тех пор, пока нажата кнопка триггера.

Правильно установленная дуга имеет мягкий, шипящий звук. Регулирование скорости подачи электродной проволоки необходимо только тогда, когда дуга издает неправильный звук, например, громкий треск указывает на то, что высока скорость подачи проволоки. Проволока касается сварочной ванны и кратковременно гаснет. С накоплением опыта работы можно легко на слух определять длину дуги.

Чтобы погасить дугу, необходимо отпустить кнопку триггера. Это отключит сварочную цепь, при этом остановится двигатель подачи электродной проволоки. Если при сварке произошло прилипание электрода, необходимо отпустить кнопку триггера и бокорезами откусить проволоку.

При сварке в защитном газе плавящимся электродом большое значение имеет положение горелки по отношению к свариваемой детали. Если свариваемые части равны по толщине, то поперечный угол между деталями должен быть строго одинаков. Если детали не равны по толщине, то горелка наклоняется в сторону тонкого металла (поперечный угол уменьшается). Продольный угол, в зависимости от характера переноса электродного металла, должен быть в пределах 5-25°.

Сварка может производиться как углом вперед, так и углом назад. Сварка углом назад означает - горелка позиционируется так, что направление подачи электродной проволоки противоположно направлению перемещения горелки. Сварка углом вперед означает, что направление подачи электродной проволоки совпадает с направлением движения горелки. Следует отметить, что для изменения способа сварки не нужно изменять направление перемещения горелки, достаточно изменить ее наклон в продольном направлении.

Скорость перемещения сварочной горелки определяет скорость сварки, которая выражается в м/мин. На скорость сварки влияет:

- толщина свариваемого изделия: с увеличением толщины металла уменьшается скорость сварки и наоборот;

- скорость подачи электродной проволоки: с увеличением скорости подачи - увеличивается скорость сварки;

- направление сварки: при сварке углом вперед скорость сварки выше.

При сварке углом назад достигается большая стабильность дуги и меньшее брызгообразование. Сварка углом назад применяется для соединения толстого металла, при этом достигается большая глубина проплавления. Кроме того, сварщик видит сварочную ванну, что позволяет повысить качество сварки. Сварка углом вперед применяется для соединения тонкого металла, при этом достигается меньшая глубина провара, но сварка производится с большей скоростью.

Легче всего производить сварку в нижнем положении, причем качество сварного соединения получается наилучшее. В нижнем положении лучше растекание расплавленного металла и лучше газовая защита. Освоив сварку в нижнем положении, можно производить ее и в других пространственных положениях. Сварка в горизонтальном, вертикальном снизу вверх и вертикальном сверху вниз положениях производится при уменьшенном на 10% сварочном токе. На рис. 2 показан угол наклона сварочной горелки при сварке в различных пространственных положениях.

Рис. 2. Угол наклона сварочной горелки при выполнении различных швов в нижнем и вертикальном положениях при циклическом режиме сварки короткой дугой (а-г) и при струйном переносе металла (д)

Рис. 2. Угол наклона сварочной горелки при выполнении различных швов в нижнем и вертикальном положениях при циклическом режиме сварки короткой дугой (а-г) и при струйном переносе металла (д) Поперечный угол наклона сварочной горелки при сварке угловых швов должен быть 45°. Для стыковых швов поперечный наклон горелки должен быть всего несколько градусов, иначе ухудшается расплавление металла на боковой поверхности стыка и, соответственно, ухудшается слияние металла шва и основного металла.

Сварка в вертикальном положении может осуществляться как снизу вверх, так и сверху вниз, при этом огромное значение имеет положение горелки. Сварка должна производиться только в положении, показанном на рис. 10в,г, при этом, чтобы обеспечить полное проплавление металла, дуга должна располагаться на переднем краю сварочной ванны.

Проплавление. Проплавление - это глубина сплавления основного металла. Величина сварочного тока является основным параметром, влияющим на глубину проплавления. Увеличение или уменьшение тока вызывает увеличение или уменьшение соответственно глубины проплавления. Глубину проплавления можно также увеличить, увеличивая скорость подачи электродной проволоки, при той же скорости перемещения горелки. При этом уменьшается длина дуги и, соответственно, увеличивается сварочный ток, т. е., изменяя скорость подачи проволоки, можно изменять глубину проплавления.

Изменение остальных параметров сварки оказывает сравнительно небольшое влияние на глубину проплавления. 24 В - оптимальное напряжение для выбранного тока. С уменьшением напряжения уменьшается глубина проплавления и наоборот. Кроме того, при данном напряжении наиболее стабильная дуга. Нестабильность дуги уменьшает глубину проплавления.

Изменение скорости перемещения сварочной горелки, т. е. изменение скорости сварки, похоже на изменение напряжения дуги - глубина проплавления максимальна при определенной скорости сварки и уменьшается как при ее снижении, так и при ее повышении. При скорости 30,5 см/мин для выбранного диаметра проволоки глубина проплавления максимальна. При скоростях 17,8 см/мин и 43,2 см/мин проплавление уменьшилось.

При низких скоростях большое количество расплавленного металла сварного шва создает <подушку> между дугой и основным металлом, что препятствует дальнейшему проплавлению. При больших скоростях сварки тепло, создаваемое дугой, не успевает достаточно глубоко проплавить основной металл.

Изменение наклона сварочной горелки в меньшей степени, чем изменение напряжения и скорости сварки, влияет на глубину проплавления. Максимальное проплавление достигается при продольном угле наклона в 25° и сварке углом назад. При наклоне на больший угол ухудшается стабильность дуги и увеличивается разбрызгивание расплавленного металла.

Размер валика сварного шва. Валик сварного шва характеризуется высотой (выпуклостью) и шириной. Правильность этих характеристик гарантирует, что валик сварного шва выполняется с минимумом дефектов, особенно при многопроходной сварке. В случае большой выпуклости шва при многопроходной сварке трудно наложить последующий шов, обеспечивая качественное слияние. Очень зауженный шов не обеспечивает хорошего слияния металла шва и основного металла.

Характеристика валика сварного шва зависит как от его размера, так и от формы. Для изменения размера сварного шва (количество наплавленного металла на погонный метр шва) необходимо изменить режим сварки. Основное влияние на размер сварного шва оказывает величина сварочного тока и скорость перемещения сварочной горелки. Размер сварного шва прямо пропорционален сварочному току и обратно пропорционален скорости перемещения горелки.

Изменение сварочного тока и скорости перемещения горелки изменяет размер сварного шва, но мало влияет на его форму.

Изменяя напряжение на дуге (изменяя длину дуги), можно изменять форму сварного шва. Увеличение длины дуги вызывает увеличение ширины шва и уменьшение его высоты, причем объем шва (количество наплавленного металла на единицу длины) остается неизменным. Возрастает ширина валика сварного шва, выпуклость уменьшается, и более жидкий металл сварного шва более эффективно соединяется с основным металлом, т. е. слияние улучшено.

Увеличение длины дуги для увеличения производительности сварки (скорости наплавки) вызывает увеличение выпуклости в большей степени, чем увеличение ширины шва. Валик сварного шва становится чрезмерно выпуклым. Сварка углом назад также дает узкий и высокий валик сварного шва. Уменьшая угол продольного наклона горелки, можно уменьшить высоту валика сварного шва и увеличить его ширину. Сварка углом вперед дает более плоский и более широкий валик сварного шва.

Манипулирование сварочной горелкой. Описание технологии сварки без описания приемов манипулирования сварочной горелкой будет далеко не полным. Приведенные ниже рекомендации являются справочными. Каждый сварщик по мере повышения квалификации вырабатывает свои приемы перемещения горелки.

Сварка в нижнем положении. Рекомендуемое перемещение сварочной горелки при выполнении однопроходного и многопроходного стыкового сварного шва в нижнем положении показано на рис. 3. Как видно из рисунка, при выполнении однопроходного шва совершаются пилообразные, с легким сдвигом назад перемещения горелки. В многопроходном сварном шве с разделкой кромок при выполнении корневого шва совершают зигзагообразные колебания горелки, при этом нужно следить, чтобы не было прожогов. Заполняющие и облицовочный швы выполняют с такими же, но более широкими колебаниями. Отличие в том, что при выполнении этих швов производят поперечный наклон горелки и при достижении крайнего положения делают задержку горелки. Это способствует лучшему сплавлению.

Угловой шов в нижнем положении выполняют, совершая сварочной горелкой круговые движения.

Рис. 3. Манипулирование горелкой при выполнении стыкового шва в нижнем положении

Рис. 3. Манипулирование горелкой при выполнении стыкового шва в нижнем положении Сварка в горизонтальном положении. Стыковой шов в горизонтальном положении выполняется с использованием той же технологии перемещения сварочной горелки, что и при выполнении стыкового шва в нижнем положении. Отличие только в том, что заполняющие валики при сварке в горизонтальном положении более узкие. При выполнении сварки не следует забывать, что наклон горелки составляет 90° по отношению к поверхности, на которую накладывается валик сварного шва.

Сварка в вертикальном положении. Сварка однопроходного стыкового шва без разделки кромок в положении снизу вверх производится путем пилообразных колебаний горелки. Выполнение корневого шва при многопроходной сварке производится путем зигзагообразных перемещений сварочной горелки. Заполняющие валики и облицовочный шов выполняют при ступенчатом перемещении горелки, причем при достижении крайней точки при горизонтальном перемещении необходимо сделать задержку и спуститься вниз на величину, равную диаметру электродной проволоки, а затем подняться вверх и переместиться по горизонтали на противоположную сторону. Там снова сделать задержку и опуститься вниз и т. д.

Сварка углового шва в вертикальном положении снизу вверх производится движением горелки, как бы рисуя <елочку>, с задержкой на боковых поверхностях изделия.

Стыковой сварной шов с разделкой кромок при сварке сверху вниз - корневой, заполняющий и облицовочный швы выполняются путем зигзагообразных перемещений сварочной горелки с задержкой в крайних точках. Поперечный наклон горелки составляет 90° к поверхности сварки. Производя манипулирование горелкой, нужно следить, чтобы дуга располагалась на переднем крае сварочной ванны. Нельзя допускать прогона расплавленного металла впереди дуги. Это ухудшает качество сварки.

Сварка в потолочном положении. При выполнении стыкового шва с разделкой кромок в потолочном положении необходимо совершать зигзагообразное перемещение сварочной горелки. Поперечный наклон горелки составляет 90° к поверхности сварки.

В крайних точках перемещения необходимо делать небольшую задержку. Все вышесказанное применимо при выполнении как корневого, так и заполняющего и облицовочного прохода.

Характерные дефекты MIG/MAG сварки и способы борьбы с ними

Техника выполнения GMA сварки более простая, чем других видов сварки, но, тем не менее, как и любая другая сварка, имеет свои характерные дефекты.

Поверхностная пористость. Поверхностная пористость возникает из-за атмосферного загрязнения. Это может быть вызвано засорением сопла горелки, недостаточной подачи защитного газа или сваркой на ветру. Для предупреждения образования пористости необходимо систематически очищать сопло от налипших брызг, правильно отрегулировать расход защитного газа, при сварке на ветру использовать защитные противоветровые экраны.

Воронкообразная пористость. Воронкообразная пористость возникает, когда в конце сварного шва горелка убирается раньше, чем произошла кристаллизация расплавленного металла, или когда после прекращения горения дуги слишком рано прекращается подача защитного газа. Чтобы устранить образование этого дефекта, необходимо замедлить перемещение горелки в конце сварного шва или приподнять горелку.

Наплыв. Наплыв возникает, когда металл сварочной ванны затекает на нерасплавленный дугой основной металл. Наплыв часто возникает, когда сварочная ванна становится слишком большой. Чтобы устранить образование этого дефекта, необходимо держать дугу на переднем крае сварочной ванны. Для уменьшения объема сварочной ванны необходимо повысить скорость перемещения горелки или уменьшить скорость подачи электродной проволоки.

Малая глубина проплавления. Малая глубина проплавления возникает при слишком малом тепловложении в зоне сварки. При недостаточном тепловложении необходимо увеличить скорость подачи электродной проволоки, что, в свою очередь, увеличит сварочный ток. Можно также попробовать уменьшить диаметр проволоки.

Прожог сварного шва. Прожог сварного шва возникает при слишком большой глубине проплавления, т. е. при слишком большом тепловложении в зоне горения дуги. Чтобы устранить образование этого дефекта, необходимо уменьшить скорость подачи электродной проволоки, что, в свою очередь, уменьшит сварочный ток. Можно также увеличить скорость сварки (скорость перемещения горелки). Прожог сварного шва может также произойти при большом зазоре в корне шва. В этом случае необходимо увеличить диаметр сварочной проволоки и совершать небольшие поперечные колебания сварочной горелкой.

Независимо от свариваемого материала, существуют мероприятия, способствующие предупреждению пористости и образованию наплывов.

- Свариваемое изделие должно быть максимально чистым. Жир, нефтепродукты и замазученность должны быть удалены. Для получения качественного шва окалина, ржавчина и различные оксидные покрытия необходимо удалить либо механически, либо химически. Огромное значение это имеет при сварке алюминия.

- При сварке углеродистых спокойных, полуспокойных и кипящих сталей использовать только рекомендуемую газовую смесь.

- Устанавливать расход защитного газа согласно рекомендациям на выбранный режим сварки. Защищать свариваемое изделие от ветра и сквозняков.

- Электродная проволока должна выходить из сопла горелки строго по центру. При смещении проволоки к какому-либо краю следует, произвести регулировку сварочной горелки.

- При двухсторонней сварке, когда проплавление не достигло противоположной стороны, нужно убедиться, что второй проход глубоко проходит в первый шов. Если проплавление от первого прохода достигло противоположной стороны или когда имеется зазор в корне шва, необходимо зашлифовать противоположную строну шва до устранения дефектов. Это требование обязательно при сварке алюминия и при высококачественной сварке углеродистой и нержавеющей сталей.

- Избегать условий, когда расплавленный металл затекает вперед дуги. Это основная причина образования наплывов, особенно при сварке под уклон.

- При многопроходной сварке зашлифовать до получения плоской поверхности все сварные валики, которые имеют большую выпуклость и в которых обнаружится плохое сплавление металла шва и основного металла.

- При многопроходной сварке произвести зачистку поверхности предыдущего валика, если на его поверхности обнаружены включения окислов или шлака.

www.domsvarki.ru

Особенности сварки MIG/MAG

Современный и надежный метод сварки

Описываемый ниже метод сварки стал известен с 1940 года, найдя свое применение в промышленном секторе. Технология MIG или METAL INERT GAS и MAG, расшифровывающаяся как METAL ACTIVE GAS - реализована сейчас в большинстве современных, сварочных агрегатах. Течение сварки протекающей в газовой защитной среде заключается в автоматическом проведении металлической проволоки через горелку, в результате чего происходит ее расплавление под воздействием высокой температуры дуги. Функция проволоки сводится к использованию в качестве присадочного материала, а также в роли материала с отличной проводимостью тока. Ставят перед собой цель получить максимально качественный результат в ходе сварки MIG/MAG необходимо корректно выбрать рабочий режим сварочного инвертора с оптимальным соотношением:

- подаваемого тока;

- скорости активного сварочного процесса;

- параметра напряжения дуги.

Также немаловажно отрегулировать скорость прохождения защитного газа через полость сопла.

Преимущества сварки MIG/MAG в защитной газовой среде

Преимуществами использования метода MIG/MAG в защитной среде газа считается:

- большая производительность работ;

- отсутствие отходов в виде шлака;

- незначительное образование дыма.

Сварка MIG/MAG в среде защитных газов во много раз эффективнее ручной дуговой сварки. Исключается потребность вынужденно прекращать процесс с целью замены старого электрода на новый. Также отсутствуют ощутимые потери в виде огарков. В целом исключаются потери материала имеющие быть при РДС до 35%.

Рабочие газовые смеси

Наиболее часто для протекции стали углеродистого типа применяется двухкомпонентная смесь в которую входит аргон и СО2. К приоритетной цели защитного газа относится исключение контакта азота воздуха и О2 со сварочной ванной рабочего агрегата. Газ также позволяет получить надежный и качественный шов. Достигается это путем стабилизации параметров получаемой энергии и невысокого значения напряжения.

Работа со сварочным инвертором, идущая в среде, защитного газа является на сегодняшний момент самым востребованным и универсальным методом в промышленной сфере. Роль используемого защитного газа с успехом выполняют смеси где наряду с СО2 присутствуют инертные – гелий, аргон, а также активные азот и кислород.

В ходе начала работы с оборудованием осуществляется подача газовой смеси через сопло для протекции дуги и сварочной ванны, где концентрируется расплавленный металл. Если используется газы с выраженными инертными свойствами (аргон или гелий), то процесса химического взаимодействия между ним и металлолом не будет. В случае же применения аргона с минимальным процентным содержанием кислорода или углекислоты может - будет идти процесс химической реакции.

Сварочное оборудование для манипуляций в среде защитного газа нуждается в обеспечении постоянным током. Если пытаться использовать переменное напряжение, то возникнет проблема нестабильности горения рабочей дуги.

Технические условия безопасности и эффективности процесса сварки

При манипуляции с электродом происходит генерация шва, достигающаяся методом плавления. В этом процессе задействован сам электрод и локальный участок обслуживаемого металла. В результате этого помимо значений параметров скорости у сварочного оборудования на процесс формирования размеров и формы шва оказывают влияния характер расплавления электрода и перемещения его в специальную сварочную ванну. В свою очередь базовыми воздействующими факторами, оказывающими влияние на перенос расплавленного электрода, будут:

- состав используемой газовой смеси;

- текущее значение плотности сварочного тока;

- свойства электрода.

Для исключения случаев подсоса внешней воздушной массы и явления турбулентности необходимо в обязательном порядке использовать специальный регулятор расхода. Он представляет собой редуктор, отражающий текущие значения внутреннего давления в баллоне и расход газа. Такой визуальный мониторинг обеспечивает безопасность рабочего процесса и стабильность газовой защиты.

В современных реалиях сварка MIG – MAG востребована абсолютно в любой сфере крупного и мелкого частного производства. Возведение металлических конструкций производство мощной силовой техники изготовление трубопроводов. Не обойдется без сварочных агрегатов с таким функционалов и слесарная или автомобильная мастерская. В любом случае эффективность и надежность сварочного процесса гарантирована!

rosweld.ru