Обработка металла: 5 основных методов. Обработка листового металла

Обработка листового металла: технологии и оборудование

Одним из наиболее распространенных процессов обработки листового металла стала гибка материала. Этот процесс является неэнергоемким, а потому если нет необходимости в высокой производительности, то чаще всего эта работа выполняется на станках ручного типа.

Ручная гибка

Начать стоит с того, что любой металл, который подвергается гибке, обладает упругими свойствами. По этой причине во время обработки листового металла, когда к заготовке прилагается кратковременное деформирующее усилие, характеристики материала не всегда успевают реализоваться в полной мере. Другими словами, после приложения усилия к металлической заготовке она частично будет восстанавливать свою исходную форму. В промышленности это стали называть пружинением. Также стоит добавить, что использование гибочных станков для листового металла механического типа, а не ручного не решит эту проблему, так как время соприкосновения пуансона с заготовкой не изменится.

Методы компенсации

Были разработаны определенные методы, при помощи которых имеется возможность компенсировать эффект пружинения металла.

- Первый метод - это увеличение угла гибки металла на угол пружинения. Этот способ будет наиболее эффективным в том случае, если перед началом работы с листовым металлом были точно определены характеристики, а также марка сплава.

- В определенных случаях используется гибочный станок для листового металла с гидроприводом. Данное дополнение дает возможность выдерживать сырье под воздействием нагрузки более длительный срок, что существенно снижает коэффициент пружинения.

- Прежде чем поступать на обработку, пластины могут подвергаться отжигу. Данная операция существенно увеличивает пластичные способности материала, однако появляется и определенный минус - образовывается окалина, которую придется удалить прежде, чем приступить к гибке.

- Некоторые пуансоны или, в редких случаях, матрицы снабжены дополнительными конструктивными элементами - выемками или поднутрениями. Использование этих приспособлений существенно снижает проявление пластичных сил.

Разновидности технологий

Естественно, что в случае применения ручного станка для обработки листового металла, усилие, которое может быть приложено к заготовке сильно ограничивается физическими возможностями человека. По этой причине были изобретены различные технологические методы проведения этой процедуры.

- Первый способ - это свободная гибка непрофилированным инструментом. При использовании данного метода заготовка фиксируется при помощи двух опор, которые расположены друг напротив друга. Деформация происходит при помощи пуансона, который имеет определенный радиус рабочей области. Этот метод чаще всего используется для обработки листового металла, одноуглового V-образной гибки. Особенность технологии заключается в том, что для гибки потребуется минимальное усилие.

- Еще один метод - это калибрующая гибка. Данный процесс осуществляется внутри матрицы. Из этого следует, что станок, предназначенный для обработки листового металла, таким образом, должен быть снабжен более мощной станиной и столом.

Когда выбирается гибка металла

Обработка такого сырья при помощи операции гибки выбирается исходя из определенных факторов.

- Возможности, который имеет станок для выполнения этой операции.

- Зависит от марки металла, которая используется в производстве.

- Сильно зависит от производительности устройств. Здесь важно понимать, что чаще всего требуется обработка листового металла гибкой, рубкой, пробивкой отверстий и другими операциями.

- Важны также и максимальные усилия, которые потребует гибочный или же вальцовочный станок, чтобы выполнить нужную операцию.

- Важным критерием выбора будет и точность, с которой станок может справиться с задачей. Эта характеристики зависит от фиксирующих устройств, имеющихся у любого гибочного станка.

Виды оборудования для холодной гибки

Основным преимуществом ручной гибки стало то, что в процессе обработки не происходит отслаивания защитного покрытия, а потому допускается наличие слоя краски, цинка и т. д. Также имеется классификация станков для проведения холодной гибки:

- Важный фактор - это ширина рабочего стола. Этот фактор определяет максимальную ширину заготовки.

- Также важно наличие оборудования для резки листового металла. Чаще всего в этой роли выступает дополнительный нож, использующийся для роликовой резки кромок.

- Также важным фактором является максимальная величина момента, который прилагается к рукоятке ручного инструмента.

- Кроме того, оборудование делится на классы в зависимости от привода, который управляет перемещение ползуна. Это может быть рукоятка или же педаль. Встречаются также и комбинированные типы.

Данные опции являются стандартным набором. Ведущие же производители этого оборудования стараются снабдить его максимальным количеством дополнительных опций.

Дополнительные методы обработки

На производстве имеются дополнительные методы обработки, которые считаются упрощенными. К таким способам относят штамповку эластичными материалами, давильные работы, высокоскоростную штамповку и т. д.

К примеру, если рассматривать штамповку эластичными материалами, то здесь имеются свои особенности. Станок, на котором проводят такую операцию, обладает лишь одним рабочим элементом из металла - это может быть пуансон или матрица. Второй же изготавливается из резины, пластмассы, полиуретана и жидкости.

Допустим, в качестве металлической части будет выбран шаблон, использующийся для укладки заготовки. Значит, в ползуне пресса будет использоваться резиновая подушка, которая будет прижимать материал к шаблону. Тут стоит отметить, что если шаблон характеризуется острыми кромками, то сначала отгибаются свободные края заготовки, а потом обрывают по режущей кромке. Таким образом можно выполнять вырубку и пробивку материала.

Полировка листового металла

Данный процесс предназначен для того, чтобы придать уже готовому изделию эстетичный вид, блеск. Кроме того, эта операция также используется и в тех случаях, если необходимо в будущем нанести на поверхность заготовки какой-либо дополнительный слой краски, защитного вещества и т. д.

Проводить данную операцию можно следующими способами:

- механическая или абразивная полировка;

- обработка химическими средствами;

- электрохимический метод;

- электролитно-плазменный метод.

Также можно добавить, что технология проведения некоторых видов полировки не требует специального оборудования. К примеру, механический метод может быть осуществлен самостоятельно в домашних условиях. Однако естественным минусом будет то, что существенного результата или высокого качества шлифовки добиться не получится.

fb.ru

Обработка листового металла

Количество просмотров публикации Обработка листового металла - 425

1. Физические основы процесса резания

2. Рубка листового металла

3. Рубка различных поверхностей и деталей

4. Сущность операции опиливание

5. Классификация напильников

6. Виды опиливания

3.1. Физические основы процесса резания

Режущая часть любого инструмента имеет форму клина. Благодаря клиновидной форме он может внедряться в обрабатываемый материал и производить его разделение.

Рассмотрим работу клина. Под действием силы Р на боковых поверхностях клина появятся нормальные силы

,

которые производят разделение частиц металла.

Рассмотрим, как влияет изменение угла заострения клина на условия резания. При = 60°, N = Р — нормальная сила равна действующей, при <60°, N>Р — имеется выигрыш в силе, при >60°, N<Р — для резания потребуется приложить большую внешнюю силу.

Следовательно, чтобы облегчить резание, нужно уменьшать угол заострения клина. Но тогда становятся меньше и размеры режущей части инструмента͵ а значит, и его прочность. Это ограничивает возможности уменьшения угла заточки. Выбор его величины определяется обрабатываемым материалом. В самом деле, чем материал тверже, тем он прочнее и тем большее усилие крайне важно для резания.

Большее усилие потребует увеличения прочности инструмента͵ т. е. увеличения сечения его рабочей части. По этой причине для обработки твердых материалов необходимы большие углы заострения инструмента.

Для обработки мягких материалов потребное усилие меньше. Значит, можно снизить и требования к прочности инструментов — делать угол заострения меньше.

В процессе разделения металла на части трение возникает на обеих поверхностях клина. Оно будет оказывать значительное сопротивление его внедрению в обрабатываемый материал. Когда обработка ведется посредством снятия стружки, инструмент наклоняется у обрабатываемой поверхности так, чтобы трение возникало только на одной поверхности.

Поверхность инструмента͵ обращенная к обработанному материалу, принято называть задней. Она составляет с обработанной поверхностью угол , называемый задним углом. Поверхность, по которой сходит стружка, принято называть передней. Угол между нею и перпендикуляром к обработанной поверхности принято называть передним углом. Передняя и задняя поверхности, пересекаясь, образуют режущую кромку (режущее лезвие). Угол между ними принято называть углом заострения.

Сумма углов рабочей части инструмента ++= 90°.

Рассмотрим влияние углов ,и на процесс резания. Задний угол придается инструменту для того, чтобы не было трения задней поверхности об обработанную поверхность. Он берется небольшим, иначе будет ослабляться режущая часть инструмента.

Поскольку задний угол для данного инструмента обычно постоянный, и сумма углов + также будет постоянной величиной. Значит, с увеличением переднего угла уменьшается угол заострения и понижается усилие резания. Наоборот, при уменьшении переднего угла угол заострения увеличивается — возрастает усилие резания. Из сказанного ясно, что при резании основное значение имеет угол наклона передней поверхности к обрабатываемой, называемый углом резания. Очевидно, что = +.

Под действием усилия резания передняя поверхность инструмента сжимает находящийся впереди слой металла. Когда возникающие при этом напряжения превысят предел прочности материала, происходит сдвиг (скалывание) его частиц и образуется элемент стружки.

При обработке вязких материалов (мягкая сталь, медь, алюминий, латунь) стружка имеет вид непрерывной, завивающейся в спираль, ленты и принято называть сливной. Более твердые материалы (сталь) дают стружку скалывания. Она со стороны режущей кромки имеет гладкую блестящую поверхность, с противоположной стороны — шероховатую с отдельными элементами. При резании твердых хрупких материалов (чугун, бронза) получается стружка надлома, представляющая отдельные элементы неправильной формы.

В результате давления инструмента поверхностный слой упрочняется — получает наклеп.

В результате трения стружки и инструмента͵ деформации стружки и поверхностного слоя при резании образуется теплота͵ вызывающая нагрев заготовки и инструмента. При повышении температуры инструмент теряет твердость и перестает резать. Углеродистые инструментальные стали допускают температуру нагрева до 200...250° С, быстрорежущие стали — до 500...600°, твердые сплавы — до 800...1000° С.

Для уменьшения нагрева инструмента применяют охлаждающе-смазочные жидкости. Οʜᴎ отводят теплоту, создают между трущимися поверхностями пленки, разделяющие их и уменьшающие трение и износ.

3.2. Рубка листового металла

Рубкой принято называть операция по разделению на части или удалению лишних слоев материала. Она является предварительной, черновой операцией и предназначается для подготовки поверхности к последующей обработке, когда нужно удалить большой припуск, наплывы или выступы, разделить на части, вырубить отверстие или заготовку из листа͵ прорубить паз или канавку.

Достижимая точность при рубке — 0,5...1 мм.

Режущим инструментом при рубке являются зубило и крейцмейсель, ударным — молоток.

Листовой материал рубят в тисках по уровню губок. Для этого обрабатываемое изделие зажимается так, чтобы разметочная линия совпала с уровнем губок, и зубило перемещают вдоль губки. При значительной ширине материала зубило поворачивают к себе на 35—45°. Лезвие идет при этом наискось и стружка слегка завивается.

Когда нужно разрубить металл в тисках, зубило устанавливают перпендикулярно к заготовке. Сильными ударами надрубают и затем разделяют заготовку.

Обрубание широких поверхностей. Небольшие детали закрепляют в тисках так, чтобы разметочная линия была на 5...10 мм выше уровня губок. Крупные детали обрубают на верстаках или на месте их установки.

В местах, где начинается и заканчивается рубка, сначала делают фаску, чтобы инструмент плавно входил в работу. Затем крейцмейселем прорубают канавки. Расстояние между ними берется примерно равным 0,8 ширины лезвия зубила. Канавки не должны доходить на 0,5...1 мм до разметочной линии. Полученные гребни срубаются затем зубилом и вся плоскость обрубается начисто.

3.3. Рубка различных поверхностей и деталей

Прорубание канавок. Деталь закрепляется в тисках. Крейцмейсель берется с шириной лезвия, несколько меньшей ширины канавки.

Разрубание пруткового и листового материала. Прутковый материал разрубают на плите или наковальне. Размеченный по всему периметру пруток кладется на плиту, зубило устанавливается вертикально, и сильными ударами пруток надрубается с одной стороны. Далее он переворачивается и рубится с другой стороны. Зубило при этом охватывают всеми пальцами левой руки или держат неполным обхватом. Когда остается тонкая перемычка, пруток кладут на край и обламывают. Круглые прутки поворачивают после каждого удара.

Толстый листовой и полосовой материал рубят также и обламывают, перегибая несколько раз в одну и другую сторону. Когда хотят при рубке получить ровную линию, зубило устанавливают сначала с небольшим уклоном, чтобы часть лезвия вошла в прорубленную канавку, затем придают ему вертикальное положение и наносят удар.

Листы толщиной до 2 мм прорубают с одного удара. Чтобы не повредить зубило, под лист подкладывают пластину из мягкой стали.

3.4. Сущность операции опиливание

Опиливанием принято называть способ резания, при котором осуществляется снятие слоя материала с поверхности заготовки с помощью напильника.

Напильник - ϶ᴛᴏ многолезвийный режущий инструмент, обеспечивающий сравнительно высокую точность и малую шероховатость обрабатываемой поверхности заготовки (детали).

Опиливанием детали придают требуемую форму и размеры, производят пригонку деталей друг к другу при сборке и выполняют другие работы. Напильниками обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия различной формы, поверхности, расположенные под разными углами, и т. д.

Припуски на опиливание составляют 0,5...0,025 мм. Точность обработки может достигать 0,2...0,05 мм, а в отдельных случаях – до 0,005 мм.

3.5. Классификация напильников

Напильник представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеется насечка (нарезка).

Насечка должна быть одинарной (простой), двойной (перекрестной), рашпильной (точечной) или дуговой.

Напильники с одинарной насечкой снимают широкую стружку, равную длине всей насечки. Их применяют при опиливании мягких металлов.

Напильники с двойной насечкой используют при опиливании стали, чугуна и других твердых материалов, так как перекрестная насечка размельчает стружку, чем облегчает работу.

Напильниками с рашпильной насечкой, имеющими между зубьями вместительные выемки, что способствует лучшему размещению стружки, обрабатывают очень мягкие металлы и неметаллические материалы.

Напильники с дуговой насечкой имеют большие впадины между зубьями, что обеспечивает высокую производительность и хорошее качество обрабатываемых поверхностей.

Напильники изготовляют из стали У13 или У13А. После насечки зубьев напильники подвергают термической обработке.

Ручки напильников изготовляют обычно из древесины (береза, клен, ясень и другие породы). Приемы насадки и снятия ручек показаны на рисунке. По назначению напильники делят на следующие группы: общего назначения, специального назначения, надфили, рашпили, машинные напильники.

Для общеслесарных работ применяют напильники общего назначения. По числу насечек на 1 см длины их подразделяют на 6 номеров.

Напильники с насечкой № 0 и 1 (драчевые) имеют наиболее крупные зубья и служат для грубого (чернового) опиливания с точностью 0,5...0,2 мм. Напильники с насечкой № 2 и 3 (личные) служат для чистового опиливания деталей с точностью 0,15... 0,02 мм. Напильники с насечкой № 4 и 5 (бархатные) применяются для окончательной точной отделки изделий. Достигаемая точность обработки 0,01 ... 0,005 мм.

Длина напильников может составлять 100...400 мм.

По форме поперечного сечения инструменты подразделяются на плоские, квадратные, трехгранные, круглые, полукруглые, ромбические и ножовочные.

Для обработки мелких деталей служат малогабаритные напильники — надфили. Οʜᴎ изготовляются пяти номеров, с числом насечек на 1 см длины до 112. Обработку закаленной стали и твердых сплавов производят специальными надфилями, у которых на стальном стержне закреплены зерна искусственного алмаза.

3.6. Виды опиливания

В практике ручной обработки металлов встречаются следующие виды опиливания: опиливание плоскостей, сопряженных параллельных и перпендикулярных поверхностей деталей, криволинейных (выпуклых или вогнутых) поверхностей, а также распиливание и припасовка поверхностей.

Распиливанием принято называть обработка отверстий (пройм) различной формы и размеров при помощи напильников. По применяемому инструменту и приемам работы распиливание аналогично опиливанию и является его разновидностью. Для распиливания применяются напильники различных типов и размеров. Выбор напильников определяется формой и размерами проймы. Проймы с плоскими поверхностями и пазы обрабатываются плоскими напильниками, а при малых размерах — квадратными. Углы в проймах распиливаются трехгранными, ромбическими, ножовочными и другими напильниками. Проймы криволинейной формы обрабатывают круглыми и полукруглыми напильниками.

Припасовкой принято называть взаимная пригонка двух деталей, сопрягающихся без зазора. Припасовывают как замкнутые, так и полузамкнутые контуры. Припасовка характеризуется большой точностью обработки. Из двух припасовываемых деталей отверстие принято называть, как и при распиливании, проймой, а деталь, входящую в пройму, — вкладышем.

Улучшение условий и повышение производительности труда при опиливании металла достигается путем применения механизированных (электрических и пневматических) напильников, механизированных ручных опиловочных машинок, широко распространенных на производстве.

Лекция 5 (2 часа)

referatwork.ru

Обработка листового металла

Количество просмотров публикации Обработка листового металла - 356

1. Физические основы процесса резания

2. Рубка листового металла

3. Рубка различных поверхностей и деталей

4. Сущность операции опиливание

5. Классификация напильников

6. Виды опиливания

3.1. Физические основы процесса резания

Режущая часть любого инструмента имеет форму клина. Благодаря клиновидной форме он может внедряться в обрабатываемый материал и производить его разделение.

Рассмотрим работу клина. Под действием силы Р на боковых поверхностях клина появятся нормальные силы

,

которые производят разделение частиц металла.

Рассмотрим, как влияет изменение угла заострения клина на условия резания. При = 60°, N = Р — нормальная сила равна действующей, при <60°, N>Р — имеется выигрыш в силе, при >60°, N<Р — для резания потребуется приложить большую внешнюю силу.

Следовательно, чтобы облегчить резание, нужно уменьшать угол заострения клина. Но тогда становятся меньше и размеры режущей части инструмента͵ а значит, и его прочность. Это ограничивает возможности уменьшения угла заточки. Выбор его величины определяется обрабатываемым материалом. В самом деле, чем материал тверже, тем он прочнее и тем большее усилие крайне важно для резания.

Большее усилие потребует увеличения прочности инструмента͵ т. е. увеличения сечения его рабочей части. По этой причине для обработки твердых материалов необходимы большие углы заострения инструмента.

Для обработки мягких материалов потребное усилие меньше. Значит, можно снизить и требования к прочности инструментов — делать угол заострения меньше.

В процессе разделения металла на части трение возникает на обеих поверхностях клина. Оно будет оказывать значительное сопротивление его внедрению в обрабатываемый материал. Когда обработка ведется посредством снятия стружки, инструмент наклоняется у обрабатываемой поверхности так, чтобы трение возникало только на одной поверхности.

Поверхность инструмента͵ обращенная к обработанному материалу, принято называть задней. Она составляет с обработанной поверхностью угол , называемый задним углом. Поверхность, по которой сходит стружка, принято называть передней. Угол между нею и перпендикуляром к обработанной поверхности принято называть передним углом. Передняя и задняя поверхности, пересекаясь, образуют режущую кромку (режущее лезвие). Угол между ними принято называть углом заострения.

Сумма углов рабочей части инструмента ++= 90°.

Рассмотрим влияние углов ,и на процесс резания. Задний угол придается инструменту для того, чтобы не было трения задней поверхности об обработанную поверхность. Он берется небольшим, иначе будет ослабляться режущая часть инструмента.

Поскольку задний угол для данного инструмента обычно постоянный, и сумма углов + также будет постоянной величиной. Значит, с увеличением переднего угла уменьшается угол заострения и понижается усилие резания. Наоборот, при уменьшении переднего угла угол заострения увеличивается — возрастает усилие резания. Из сказанного ясно, что при резании основное значение имеет угол наклона передней поверхности к обрабатываемой, называемый углом резания. Очевидно, что = +.

Под действием усилия резания передняя поверхность инструмента сжимает находящийся впереди слой металла. Когда возникающие при этом напряжения превысят предел прочности материала, происходит сдвиг (скалывание) его частиц и образуется элемент стружки.

При обработке вязких материалов (мягкая сталь, медь, алюминий, латунь) стружка имеет вид непрерывной, завивающейся в спираль, ленты и принято называть сливной. Более твердые материалы (сталь) дают стружку скалывания. Она со стороны режущей кромки имеет гладкую блестящую поверхность, с противоположной стороны — шероховатую с отдельными элементами. При резании твердых хрупких материалов (чугун, бронза) получается стружка надлома, представляющая отдельные элементы неправильной формы.

В результате давления инструмента поверхностный слой упрочняется — получает наклеп.

В результате трения стружки и инструмента͵ деформации стружки и поверхностного слоя при резании образуется теплота͵ вызывающая нагрев заготовки и инструмента. При повышении температуры инструмент теряет твердость и перестает резать. Углеродистые инструментальные стали допускают температуру нагрева до 200...250° С, быстрорежущие стали — до 500...600°, твердые сплавы — до 800...1000° С.

Для уменьшения нагрева инструмента применяют охлаждающе-смазочные жидкости. Οʜᴎ отводят теплоту, создают между трущимися поверхностями пленки, разделяющие их и уменьшающие трение и износ.

3.2. Рубка листового металла

Рубкой принято называть операция по разделению на части или удалению лишних слоев материала. Она является предварительной, черновой операцией и предназначается для подготовки поверхности к последующей обработке, когда нужно удалить большой припуск, наплывы или выступы, разделить на части, вырубить отверстие или заготовку из листа͵ прорубить паз или канавку.

Достижимая точность при рубке — 0,5...1 мм.

Режущим инструментом при рубке являются зубило и крейцмейсель, ударным — молоток.

Листовой материал рубят в тисках по уровню губок. Для этого обрабатываемое изделие зажимается так, чтобы разметочная линия совпала с уровнем губок, и зубило перемещают вдоль губки. При значительной ширине материала зубило поворачивают к себе на 35—45°. Лезвие идет при этом наискось и стружка слегка завивается.

Когда нужно разрубить металл в тисках, зубило устанавливают перпендикулярно к заготовке. Сильными ударами надрубают и затем разделяют заготовку.

Обрубание широких поверхностей. Небольшие детали закрепляют в тисках так, чтобы разметочная линия была на 5...10 мм выше уровня губок. Крупные детали обрубают на верстаках или на месте их установки.

В местах, где начинается и заканчивается рубка, сначала делают фаску, чтобы инструмент плавно входил в работу. Затем крейцмейселем прорубают канавки. Расстояние между ними берется примерно равным 0,8 ширины лезвия зубила. Канавки не должны доходить на 0,5...1 мм до разметочной линии. Полученные гребни срубаются затем зубилом и вся плоскость обрубается начисто.

3.3. Рубка различных поверхностей и деталей

Прорубание канавок. Деталь закрепляется в тисках. Крейцмейсель берется с шириной лезвия, несколько меньшей ширины канавки.

Разрубание пруткового и листового материала. Прутковый материал разрубают на плите или наковальне. Размеченный по всему периметру пруток кладется на плиту, зубило устанавливается вертикально, и сильными ударами пруток надрубается с одной стороны. Далее он переворачивается и рубится с другой стороны. Зубило при этом охватывают всеми пальцами левой руки или держат неполным обхватом. Когда остается тонкая перемычка, пруток кладут на край и обламывают. Круглые прутки поворачивают после каждого удара.

Толстый листовой и полосовой материал рубят также и обламывают, перегибая несколько раз в одну и другую сторону. Когда хотят при рубке получить ровную линию, зубило устанавливают сначала с небольшим уклоном, чтобы часть лезвия вошла в прорубленную канавку, затем придают ему вертикальное положение и наносят удар.

Листы толщиной до 2 мм прорубают с одного удара. Чтобы не повредить зубило, под лист подкладывают пластину из мягкой стали.

Вырубание заготовок из листового металла. Вырубание выполняется на плите. Установленное вертикально зубило ведут несколько отступая от разметочной линии, чтобы оставался припуск для дальнейшей обработки. При толщине листа до 2 мм рубят до появления следа с противоположной стороны. Далее лист переворачивают и окончательно вырубают заготовку. Заготовки криволинейного очертания вырубают зубилом с закругленной режущей кромкой.

3.4. Сущность операции опиливание

Опиливанием принято называть способ резания, при котором осуществляется снятие слоя материала с поверхности заготовки с помощью напильника.

Напильник - ϶ᴛᴏ многолезвийный режущий инструмент, обеспечивающий сравнительно высокую точность и малую шероховатость обрабатываемой поверхности заготовки (детали).

Опиливанием детали придают требуемую форму и размеры, производят пригонку деталей друг к другу при сборке и выполняют другие работы. Напильниками обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия различной формы, поверхности, расположенные под разными углами, и т. д.

Припуски на опиливание составляют 0,5...0,025 мм. Точность обработки может достигать 0,2...0,05 мм, а в отдельных случаях – до 0,005 мм.

3.5. Классификация напильников

Напильник представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеется насечка (нарезка).

Насечка должна быть одинарной (простой), двойной (перекрестной), рашпильной (точечной) или дуговой.

Напильники с одинарной насечкой снимают широкую стружку, равную длине всей насечки. Их применяют при опиливании мягких металлов.

Напильники с двойной насечкой используют при опиливании стали, чугуна и других твердых материалов, так как перекрестная насечка размельчает стружку, чем облегчает работу.

Напильниками с рашпильной насечкой, имеющими между зубьями вместительные выемки, что способствует лучшему размещению стружки, обрабатывают очень мягкие металлы и неметаллические материалы.

Напильники с дуговой насечкой имеют большие впадины между зубьями, что обеспечивает высокую производительность и хорошее качество обрабатываемых поверхностей.

Напильники изготовляют из стали У13 или У13А. После насечки зубьев напильники подвергают термической обработке.

Ручки напильников изготовляют обычно из древесины (береза, клен, ясень и другие породы). Приемы насадки и снятия ручек показаны на рисунке. По назначению напильники делят на следующие группы: общего назначения, специального назначения, надфили, рашпили, машинные напильники.

Для общеслесарных работ применяют напильники общего назначения. По числу насечек на 1 см длины их подразделяют на 6 номеров.

Напильники с насечкой № 0 и 1 (драчевые) имеют наиболее крупные зубья и служат для грубого (чернового) опиливания с точностью 0,5...0,2 мм. Напильники с насечкой № 2 и 3 (личные) служат для чистового опиливания деталей с точностью 0,15... 0,02 мм. Напильники с насечкой № 4 и 5 (бархатные) применяются для окончательной точной отделки изделий. Достигаемая точность обработки 0,01 ... 0,005 мм.

Длина напильников может составлять 100...400 мм.

По форме поперечного сечения инструменты подразделяются на плоские, квадратные, трехгранные, круглые, полукруглые, ромбические и ножовочные.

Для обработки мелких деталей служат малогабаритные напильники — надфили. Οʜᴎ изготовляются пяти номеров, с числом насечек на 1 см длины до 112. Обработку закаленной стали и твердых сплавов производят специальными надфилями, у которых на стальном стержне закреплены зерна искусственного алмаза.

3.6. Виды опиливания

В практике ручной обработки металлов встречаются следующие виды опиливания: опиливание плоскостей, сопряженных параллельных и перпендикулярных поверхностей деталей, криволинейных (выпуклых или вогнутых) поверхностей, а также распиливание и припасовка поверхностей.

Распиливанием принято называть обработка отверстий (пройм) различной формы и размеров при помощи напильников. По применяемому инструменту и приемам работы распиливание аналогично опиливанию и является его разновидностью. Для распиливания применяются напильники различных типов и размеров. Выбор напильников определяется формой и размерами проймы. Проймы с плоскими поверхностями и пазы обрабатываются плоскими напильниками, а при малых размерах — квадратными. Углы в проймах распиливаются трехгранными, ромбическими, ножовочными и другими напильниками. Проймы криволинейной формы обрабатывают круглыми и полукруглыми напильниками.

Припасовкой принято называть взаимная пригонка двух деталей, сопрягающихся без зазора. Припасовывают как замкнутые, так и полузамкнутые контуры. Припасовка характеризуется большой точностью обработки. Из двух припасовываемых деталей отверстие принято называть, как и при распиливании, проймой, а деталь, входящую в пройму, — вкладышем.

Улучшение условий и повышение производительности труда при опиливании металла достигается путем применения механизированных (электрических и пневматических) напильников, механизированных ручных опиловочных машинок, широко распространенных на производстве.

Лекция 5 (2 часа)

referatwork.ru

Обработка листового металла - компания МетКБ

Производственная компания МетКБ уже продолжительное время занимается обработкой листового металла и изготовлением из него готовой продукции. Для этого у нас имеется опыт, высококвалифицированные специалисты и профессиональное оборудование.

В настоящее время листовой металл применяется абсолютно во всех сферах нашей жизни. Он производится на прокатных станах и имеет толщину от десятой доли до нескольких десятков миллиметров. Из цельных листов сшиваются конструкции, делаются прочные полы, различные кожухи, корпуса и кровельный материал.

Обрабатывать листовой металл возможно различными способами.

Резка металла

Может производиться механическим способом при помощи металлорежущих станков по принципу ножниц или с помощью крутящегося резца под сильным давлением. Такой способ является относительно простым и не затратным, но не предусматривает сложные конфигурации. В этом случае используется лазерная резка. Это современный и высокотехнологичный метод, который позволяет быстро, чрезвычайно точно и в любых искривлениях резать листовой металл. После такого отреза практически нет необходимости обработки кромок и можно сваривать детали встык.

Перед резкой листов, при необходимости, на компьютере по специальной программе вычисляется оптимальное расположение деталей и рисуется эскиз раскроя. Это минимизирует потери металла.

Изгиб и штамповка

Для сгибания листового металла используются листогибочные станки, гибочный пресс и ручные приспособления. С помощью специальных прессов проводиться штамповка деталей. Для этого применяют матрицу и пуансона, которые при сильном давлении деформируют металл до нужной формы.

Фрезерование

Во многих случаях детали из Толстой листовой стали необходимо фрезеровать для придания им нужной формы. Для этого используются фрезерные станки с ЧПУ. Они по заданной программе с большой точностью создадут необходимый узор.

Сварка

Сваривание листового металла может производиться различными методами. Каждый метод выбирается по потребности. Возможна сварка вручную, если требуются нестандартные решения. Существуют также автоматы и полуавтоматы. Во всех случаях сварка в основном проводится при помощи электрических аппаратов с использованием специальных электродов и инертных газов.

Для придания изделиям специальных свойств, проводится закалка и легирование. Для этого существуют различные способы нагрева и отпуска с применением специальных закаливающих составов.

Обращаясь в нашу организацию, вы всегда получите желаемый результат. Мы располагаем большими возможностями для работы с листовым металлом.

Заказать услугуmetkb.ru

34) Глава 8 - Раздел четвёртый - Технология металлов - Металл

§ 33. Обработка листового металла

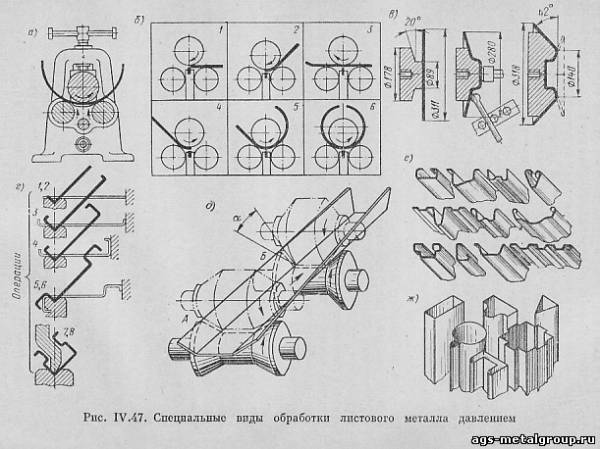

К специальным процессам обработки давлением листовых заготовок относятся вальцовка цилиндрических обечаек, токарно-давильные работы, получение гнутых профилей из листа и ленты. Вальцовку цилиндров-обечаек из листа толщиной 4 - 60 мм, применяемых в сварных металлоконструкциях (колонны, трубы, котлы и т. п.), выполняют гибкой по требуемому радиусу на трехвалковых вальцах. Такие вальцы имеют верхний холостой валок большего диаметра и два приводных нижних валка (рис. 47, а), вращаемых электродвигателем через редуктор. Длина валков у мощных вальцов достигает 6 - 8 м, а диаметр 400 - 600 мм, что позволяет вальцевать обечайки значительных габаритов.  При вальцовке плоскую заготовку с простроганными на кромкострогальном станке фасками под сварку вводят в вальцы (рис. 47, б, 1) и несколько подгибают одну ее сторону (2, 3). Затем аналогично подгибают другую ее сторону (4) и после этого окончательно вальцуют обечайку (5, 6). Перемещение изгибаемого листа между валками происходит под действием сил трения. Кривизна получаемого изделия зависит от взаимного положения верхнего и нижнего валков и может изменяться при подъеме или опускании верхнего валка нажимными винтами. Вальцованием можно получать также конусные обечайки и кольцевые детали из полосы, угловой стали и т. п. Формообразование изделий на токарно-давильных станках (ротационное выдавливание) выполняется в тех случаях, когда штамповка их экономически невыгодна (мелкосерийное производство, большие размеры или сложный контур деталей). При ротационном выдавливании листовую заготовку (кружок) деформируют обжатием ее на вращающейся оправке роликами или жестким стержневым давильником с шаровой головкой (рис. 47, в). Ротационное выдавливание может выполняться без утонения стенок и с заданным утонением. Заготовки деформируют обычно в холодном состоянии, при этом утонение стенки за 2 - 3 прохода может достигать 90%. Скорость выдавливания может достигать 300 м/мин, подачи - от 0,25 до 2,5 мм на оборот шпинделя. Точность размеров изделий высокая и лежит в пределах: по толщине стенки от ± 0,05 до ± 0,03 мм и по диаметру от ± 0,15 до ± 0,03 мм. Диаметры обрабатываемых стальных полых изделий достигают 3 м при начальной толщине стенки 25 мм. Для смазки давильного ролика при высоких удельных давлениях, достигающих 28 т/см² применяют пасту из дисульфата молибдена или цинковую суспензию. Развальцовку концов в трубных досках теплообменных аппаратов производят стальным закаленным роликом, получающим вращение от пневмомашинки или переносного электродвигателя, а также запрессовкой взрывом. Гнутые профили длиной до 2 - 3 м получают последовательной холодной гибкой углов листовой заготовки (рис. 47, г) штампом, состоящим из пуансона и матрицы на специальных гибочных прессах. При большей длине листовые профили (рис. 47, е) получают более производительным процессом - профилированием стальной ленты фасонными роликами на ролико-гибочных станках (рис. 47, д). Эти станы непрерывного действия представляют собой ряд последовательно расположенных клетей с парами приводных роликов, осуществляемых постепенно изменение формы поперечного сечения профилируемой ленты без утонения ее стенок. На рис. 47, д показан процесс профилирования при прохождении заготовки через две смежные пары роликов (верхние ролики изображены штриховыми линиями). На второй паре роликов происходит подгиб стенок профиля на угол α. Изменение угла происходит постепенно на участке длины профиля АБ. Величина угла подгибки при переходе от первой пары роликов к последующим постепенно уменьшается вследствие нарастающего наклепа металла. После профилирования в роликах полуфабрикаты нередко сваривают по длине контактной шовной сваркой с целью получения жестких замкнутых профилей коробчатого, цилиндрического и других сечений (рис. 47, ж). Тонкостенные гнутые профили с толщиной стенки 0,5 мм и более обладают высокой прочностью и жесткостью при небольшом весе. Заменяя более тяжелый горячекатаный прокат (швеллеры, зетовый и другие профили), они являются прогрессивным материалом для металлических конструкций.

При вальцовке плоскую заготовку с простроганными на кромкострогальном станке фасками под сварку вводят в вальцы (рис. 47, б, 1) и несколько подгибают одну ее сторону (2, 3). Затем аналогично подгибают другую ее сторону (4) и после этого окончательно вальцуют обечайку (5, 6). Перемещение изгибаемого листа между валками происходит под действием сил трения. Кривизна получаемого изделия зависит от взаимного положения верхнего и нижнего валков и может изменяться при подъеме или опускании верхнего валка нажимными винтами. Вальцованием можно получать также конусные обечайки и кольцевые детали из полосы, угловой стали и т. п. Формообразование изделий на токарно-давильных станках (ротационное выдавливание) выполняется в тех случаях, когда штамповка их экономически невыгодна (мелкосерийное производство, большие размеры или сложный контур деталей). При ротационном выдавливании листовую заготовку (кружок) деформируют обжатием ее на вращающейся оправке роликами или жестким стержневым давильником с шаровой головкой (рис. 47, в). Ротационное выдавливание может выполняться без утонения стенок и с заданным утонением. Заготовки деформируют обычно в холодном состоянии, при этом утонение стенки за 2 - 3 прохода может достигать 90%. Скорость выдавливания может достигать 300 м/мин, подачи - от 0,25 до 2,5 мм на оборот шпинделя. Точность размеров изделий высокая и лежит в пределах: по толщине стенки от ± 0,05 до ± 0,03 мм и по диаметру от ± 0,15 до ± 0,03 мм. Диаметры обрабатываемых стальных полых изделий достигают 3 м при начальной толщине стенки 25 мм. Для смазки давильного ролика при высоких удельных давлениях, достигающих 28 т/см² применяют пасту из дисульфата молибдена или цинковую суспензию. Развальцовку концов в трубных досках теплообменных аппаратов производят стальным закаленным роликом, получающим вращение от пневмомашинки или переносного электродвигателя, а также запрессовкой взрывом. Гнутые профили длиной до 2 - 3 м получают последовательной холодной гибкой углов листовой заготовки (рис. 47, г) штампом, состоящим из пуансона и матрицы на специальных гибочных прессах. При большей длине листовые профили (рис. 47, е) получают более производительным процессом - профилированием стальной ленты фасонными роликами на ролико-гибочных станках (рис. 47, д). Эти станы непрерывного действия представляют собой ряд последовательно расположенных клетей с парами приводных роликов, осуществляемых постепенно изменение формы поперечного сечения профилируемой ленты без утонения ее стенок. На рис. 47, д показан процесс профилирования при прохождении заготовки через две смежные пары роликов (верхние ролики изображены штриховыми линиями). На второй паре роликов происходит подгиб стенок профиля на угол α. Изменение угла происходит постепенно на участке длины профиля АБ. Величина угла подгибки при переходе от первой пары роликов к последующим постепенно уменьшается вследствие нарастающего наклепа металла. После профилирования в роликах полуфабрикаты нередко сваривают по длине контактной шовной сваркой с целью получения жестких замкнутых профилей коробчатого, цилиндрического и других сечений (рис. 47, ж). Тонкостенные гнутые профили с толщиной стенки 0,5 мм и более обладают высокой прочностью и жесткостью при небольшом весе. Заменяя более тяжелый горячекатаный прокат (швеллеры, зетовый и другие профили), они являются прогрессивным материалом для металлических конструкций.

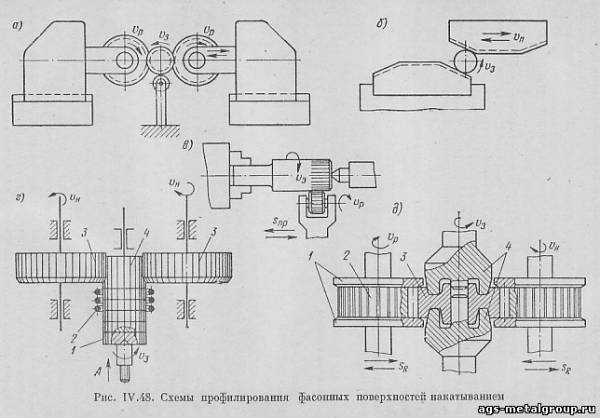

§ 34. Профилирование фасонных поверхностей накатыванием

Метод формообразования внешних фасонных поверхностей цилиндрических деталей путем накатывания их вращающимся инструментом в холодном состоянии взамен обработки их резанием получил значительное распространение. Он широко применяется для накатки резьб, мелкошлицевых валов, рифлений, клейм и маломодульных зубчатых колес. К преимуществам накатывания перед обработкой со снятием стружки относятся высокая производительность (например, при накатывании резьбы плашками она в 16 раз выше, чем при нарезании ее лерками), низкая стоимость обработки, экономия металла и наряду с этим повышение механической и усталостной прочности деталей. Более высокая прочность и износостойкость накатанных деталей обусловлена тем, что волокна металла при формообразовании, например зубьев шестерен, пластическим деформированием не перерезаются, а вдавливаются; огибая контур зубчатой поверхности колеса, получающей при этом наклеп.  Накатывание резьб выполняется винтовыми и кольцевыми роликами (рис. 48, а) или плоскими плашками (рис. 48, б) на резьбонакатных станках, развивающих усилие до 25 т (246 кН). Винтовые резьбонакатные ролики имеют многозаходную резьбу с направлением подъема противоположным накатываемой нитке. Соприкасаясь с заготовкой по всей длине накатки они постепенно вдавливаются в нее благодаря радиальной подаче, образуя профиль резьбы. На роликовых резьбонакатных станках, работающих по схеме поперечной прокатки, накатывают резьбы диаметром до 120 мм, с шагом до 6 мм, при этом длина накатываемой резьбы ограничена шириной резьбонакатных винтовых роликов (150 мм). Длинные (до 1200 мм) трапецеидальные и другие специальные резьбы с крупным шагом (до 8 мм) выполняются поперечно-винтовой накаткой двумя роликами шириной до 100 мм с кольцевым резьбовым или винтовым резьбовым профилем на станках конструкции ЦНИИТмаша; при этом производительность непрерывного накатывания чрезвычайно высока. Накатывание мелкошлицевых поверхностей и рифлений на валиках и рукоятках выполняется на обычных токарно-винторезных станках (рис. 48, в) посредством закаленных роликов-накатников свободно вращающихся на оси державки, закрепленной на суппорте станка. Накатывание зубьев стальных шестерен производят на зубонакатных станах в холодном состоянии до модуля 1 - 2 мм и с нагревом заготовок ТВЧ до модуля 10 мм и более. Накатывается как прямой, так и спиральный зуб на цилиндрических и конических шестернях. Шестерни небольшого диаметра, до 250 мм, с модулем до 3 мм накатывают прутковым способом на стане конструкции ЦНИИТмаша двумя накатными валками из стали 5ХНВ (рис. 48, г). Заготовка 1 в виде сплошного цилиндра или набора отдельных дисков устанавливается в центрах суппорта стана так, чтобы торцевая часть верхней заготовки находилась на уровне кольцевого нагревательного индуктора 2, расположенного под рабочими зубчатыми валками 3. Заготовка получает вращение от делительной шестерни 4, находящейся в зацеплении с зубчатыми валками. При включении индуктора т. в. ч. верхний конец вращающейся заготовки нагревается до 1100 - 1150' С, после чего включается механизм осевой подачи и заготовка начинает перемещаться вверх (по стрелке А). Профиль зуба после накатывания дополнительно не обрабатывается. Время прокатки одной шестерни составляет 9 - 20 сек, вместо 8 мин фрезерования зубьев такой шестерни на зубофрезерном станке. Крупные шестерни, диаметром до 600 мм с модулем до 10 мм, накатывают штучным способом (рис. 48 д) на стане ЦБКММ-13. Заготовка 3 перед накатыванием зажимается в опорных конусах 4 нижнего приводного стола суппорта и верхней подвижной головки и нагревается секторным индуктором, установленным сзади, между валками-накатниками 2, снабженными ограничительными дисками 1. Затем заготовке и валкам сообщается согласованное вращение с определенными скоростями, валки сближаются и, деформируя нагретую поверхность заготовки, образуют на ней зубья эвольвентного профиля. Время накатывания зубьев одной шестерни, по данным ЧТЗ, составляет 3,5 мин, экономия металла на 1 шт. - 1,5 кг. После накатки предусматривается чистовое фрезерование зубьев.

Накатывание резьб выполняется винтовыми и кольцевыми роликами (рис. 48, а) или плоскими плашками (рис. 48, б) на резьбонакатных станках, развивающих усилие до 25 т (246 кН). Винтовые резьбонакатные ролики имеют многозаходную резьбу с направлением подъема противоположным накатываемой нитке. Соприкасаясь с заготовкой по всей длине накатки они постепенно вдавливаются в нее благодаря радиальной подаче, образуя профиль резьбы. На роликовых резьбонакатных станках, работающих по схеме поперечной прокатки, накатывают резьбы диаметром до 120 мм, с шагом до 6 мм, при этом длина накатываемой резьбы ограничена шириной резьбонакатных винтовых роликов (150 мм). Длинные (до 1200 мм) трапецеидальные и другие специальные резьбы с крупным шагом (до 8 мм) выполняются поперечно-винтовой накаткой двумя роликами шириной до 100 мм с кольцевым резьбовым или винтовым резьбовым профилем на станках конструкции ЦНИИТмаша; при этом производительность непрерывного накатывания чрезвычайно высока. Накатывание мелкошлицевых поверхностей и рифлений на валиках и рукоятках выполняется на обычных токарно-винторезных станках (рис. 48, в) посредством закаленных роликов-накатников свободно вращающихся на оси державки, закрепленной на суппорте станка. Накатывание зубьев стальных шестерен производят на зубонакатных станах в холодном состоянии до модуля 1 - 2 мм и с нагревом заготовок ТВЧ до модуля 10 мм и более. Накатывается как прямой, так и спиральный зуб на цилиндрических и конических шестернях. Шестерни небольшого диаметра, до 250 мм, с модулем до 3 мм накатывают прутковым способом на стане конструкции ЦНИИТмаша двумя накатными валками из стали 5ХНВ (рис. 48, г). Заготовка 1 в виде сплошного цилиндра или набора отдельных дисков устанавливается в центрах суппорта стана так, чтобы торцевая часть верхней заготовки находилась на уровне кольцевого нагревательного индуктора 2, расположенного под рабочими зубчатыми валками 3. Заготовка получает вращение от делительной шестерни 4, находящейся в зацеплении с зубчатыми валками. При включении индуктора т. в. ч. верхний конец вращающейся заготовки нагревается до 1100 - 1150' С, после чего включается механизм осевой подачи и заготовка начинает перемещаться вверх (по стрелке А). Профиль зуба после накатывания дополнительно не обрабатывается. Время прокатки одной шестерни составляет 9 - 20 сек, вместо 8 мин фрезерования зубьев такой шестерни на зубофрезерном станке. Крупные шестерни, диаметром до 600 мм с модулем до 10 мм, накатывают штучным способом (рис. 48 д) на стане ЦБКММ-13. Заготовка 3 перед накатыванием зажимается в опорных конусах 4 нижнего приводного стола суппорта и верхней подвижной головки и нагревается секторным индуктором, установленным сзади, между валками-накатниками 2, снабженными ограничительными дисками 1. Затем заготовке и валкам сообщается согласованное вращение с определенными скоростями, валки сближаются и, деформируя нагретую поверхность заготовки, образуют на ней зубья эвольвентного профиля. Время накатывания зубьев одной шестерни, по данным ЧТЗ, составляет 3,5 мин, экономия металла на 1 шт. - 1,5 кг. После накатки предусматривается чистовое фрезерование зубьев.

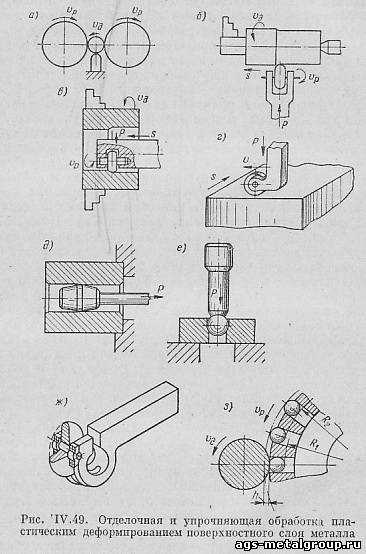

§ 35. Отделочная и упрочняющая обработка деталей

В настоящее время в машиностроении все чаще стали применять чистовую обработку деталей путем пластического деформирования поверхностного слоя металла. Основными видами такой обработки (рис. 49) являются: прокатывание между роликами (а), обкатывание цилиндрических внешних (б), внутренних (в) или плоских (г) металлических поверхностей свободно вращающимися роликами или шариками, выглаживание (дорнование) отверстий протягиванием или проталкиванием невращающегося инструмента дорна (д), калибрование отверстий проталкиванием шарика (е). В результате холодной пластической деформации при обкатке или дорновании появляется наклеп поверхностного слоя металла, изменяется его структура и твердость. При этом сминаются выступы от предшествующей получистовой или чистовой обработки режущим инструментом, заполняются впадины и риски, что повышает чистоту поверхности на два-три класса (с 5 - 7-го до 8 - 10-го) и изменяет диаметр детали на величину смятых выступов (0,01 - 0,05 мм), с повышением точности размеров до 3 - 2-го классов.  Поверхностная упрочняющая обработка повышает усталостную прочность деталей на 50 - 100%, а износостойкость и срок службы деталей в несколько раз. Обкаткой роликами и шариками упрочняют шейки и рабочие поверхности прокатных валков, штоков штамповочных молотов, хвостовики канатных барабанов угольных комбайнов, шейки коленчатых валов и другие ответственные детали. Обкатывание профильными роликами применяют для упрочнения сложных поверхностей, например впадин между зубьями шестерен и витками крупномодульных червячных резьб. Для обкатывания и раскатывания наружных и внутренних поверхностей применяют однороликовые (одношариковые) (рис. 49, ж) или многороликовые приспособления - накатки, в которых усилие на ролик создается мощными пружинами или пневмогидравлическими устройствами, а также шариковые упрочнители. В последних для наклепа поверхности детали используется центробежная сила шариков, свободно сидящих в отверстиях диска-упрочнителя, быстро вращающегося на шпинделе приспособления (рис. 49, з). Накатка устанавливается обычно в суппорте токарного станка. По своей производительности холодная отделочная обработка не уступает шлифованию и вполне заменяет его.

Поверхностная упрочняющая обработка повышает усталостную прочность деталей на 50 - 100%, а износостойкость и срок службы деталей в несколько раз. Обкаткой роликами и шариками упрочняют шейки и рабочие поверхности прокатных валков, штоков штамповочных молотов, хвостовики канатных барабанов угольных комбайнов, шейки коленчатых валов и другие ответственные детали. Обкатывание профильными роликами применяют для упрочнения сложных поверхностей, например впадин между зубьями шестерен и витками крупномодульных червячных резьб. Для обкатывания и раскатывания наружных и внутренних поверхностей применяют однороликовые (одношариковые) (рис. 49, ж) или многороликовые приспособления - накатки, в которых усилие на ролик создается мощными пружинами или пневмогидравлическими устройствами, а также шариковые упрочнители. В последних для наклепа поверхности детали используется центробежная сила шариков, свободно сидящих в отверстиях диска-упрочнителя, быстро вращающегося на шпинделе приспособления (рис. 49, з). Накатка устанавливается обычно в суппорте токарного станка. По своей производительности холодная отделочная обработка не уступает шлифованию и вполне заменяет его.

§ 36. Техника безопасности при обработке металлов давлением

В связи с использованием мощного высокопроизводительного оборудования с вращающимися и движущймися возвратно-поступательно частями, в том числе машин ударного действия, а также наличием транспортных потоков горячего металла возрастает вероятность получения травм работниками цехов. В целях предупреждения производственного травматизма проводятся мероприятия по охране труда и технике безопасности в цехах горячей и холодной обработки металлов давлением. В этих цехах обеспечиваются интенсивная вентиляция, ограждение опасных зон и повышенная освещенность, производится усиленный инструктаж о методах безопасной работы для всех поступающих на работу и при пуске в эксплуатацию нового оборудования. Основные требования безопасной работы в указанных цехах сводятся к следующему. Не допускается работа с горячим металлом без рукавиц, с неисправными и неподходящими по профилю металла клещами. При разогреве печей, работающих на мазуте и газе, сначала в форсунки (горелки) подается воздух, а затем осторожно включается подача топлива; при остановке печей, наоборот, прежде выключается подача мазута или газа, а затем воздуха. В прокатных цехах не разрешается протирка и чистка валков прокатных станов и листоправильных машин со стороны входа металла. Для передачи мелкосортного проката и проволоки из калибра в калибр при линейном и полунепрерывном расположении клетей стана должны быть смонтированы проводки - желоба, надежно направляющие металл. Рольганги и другие места транспортировки проката, идущего с большой скоростью при выходе из последних клетей, должны быть надежно ограждены и оборудованы металлическими переходными мостиками и трапами с поручнями. В трубопрессовых цехах основное внимание обращается на хорошее состояние гидравлической системы, работающей под высоким давлением, и правильную ее эксплуатацию. Места выхода из матриц прессуемых прутков и труб должны быть надежно ограждены ввиду большой скорости истечения металла. При работе на волочильных станах не разрешается распутывать проволоку в процессе волочения, без остановки агрегата. Барабаны станов ограждают щитами, предохраняющими рабочих от ударов концом проволоки, выходящим из волоки, или при ее обрыве. Во время заправки станов многократного волочения необходимо следить, чтобы пальцы не попали между проволокой и тяговой шайбой; заправлять стан можно только на небольшой скорости. В кузнечных цехах воспрещается применять для ковки бойки, наковальни и другой инструмент с трещинами и чрезмерно изношенными рабочими поверхностями. Заготовку следует держать в клещах прочно двумя руками, направляя ручки клещей в сторону от себя, чтобы не получить удара в живот или ногу. Поковка и подкладные штампы должны располагаться в центре бойка молота. Перекос плоскостей бойков не допускается. Клинья, крепящие бойки и штампы на молотах, должны быть надежно забиты, их концы не должны выступать. Для предупреждения случайных включений прессов и ножниц устраиваются защитные щитки над педалями. При вырубке, гибке, вытяжке и других операциях листовой штамповки руки работающего не должны находиться в опасной зоне между пуансоном и матрицей. Для предупреждения попадания рук в штамп применяются автоматические сетчатые ограждения опасной зоны, опускающиеся при ходе ползуна вниз, рукоустранители, отводящие руки при опускании пуансона, и системы двуручного включения пресса. При такой системе пресс может сделать рабочий ход только при одновременном нажатии на соответствующие рычаги двумя руками. Наиболее надежным мероприятием для предохранения рук от повреждения является автоматическая подача материала.

ags-metalgroup.ru

Обработка листового металла

Спасибо за посещение нашего сайта. Мы сообщаем вам ниже следующую информацию для того, чтобы объяснить политику сбора, хранения и обработку информации, полученной на нашем сайте. Также мы информируем вас относительно использования ваших персональных данных.ЧТО ТАКОЕ «КОНФИДЕНЦИАЛЬНОСТЬ ИНФОРМАЦИИ»?Мы считаем своим долгом защищать конфиденциальность личной информации клиентов, которые могут быть идентифицированы каким-либо образом, и которые посещают сайт и пользуются его услугами (далее - “Сервисы”). Условие конфиденциальности распространяется на всю ту информацию, которую наш сайт может получить о пользователе во время его пребывания и которая в принципе может быть соотнесена с данным конкретным пользователем. Это соглашение распространяется также и на сайты компаний партнёров с которыми у нас существуют соответствующие обязательственные отношения (далее - «Партнёры»).

Получение и использование персональной информацииНаш сайт получает персональную информацию о Вас, когда Вы регистрируетесь, когда Вы пользуетесь некоторыми нашими службами или продуктами, когда Вы находитесь на сайте, а также в случае использования услуг наших партнёров.Также мы можем собирать данные о вас в том случае, когда вы, согласившись с данной «Политикой конфиденциальности» на нашем сайте, не завершили процесс регистрации до конца. Типы персональных данных, которые могут быть собраны на этом сайте в ходе процесса регистрации, а также совершения заказов и получения любых сервисов и услуг, могут включать ваше имя, отчество и фамилию, почтовый адрес, email, номер телефона. Кроме того мы можем запросить информацию о ваших привычках, интересах, типах продуктов и сервисов, предлагаемых сторонними партнерами нашего сайта, которые мы можем также предложить вам на нашем сайте.Любая ваша персональная информация, полученная на сайте, остается вашей собственностью. Тем не менее, отправляя свои персональные данные нам, вы доверяете нам право использовать вашу персональную информацию для любого законного использования, включая, без ограничений:А. совершение заказа продукта или услугиB. передача вашей персональной информации третьей стороне в целях совершения заказапродукта или услуги, предоставляемой третьей стороной, на нашем сайте.C. Показ рекламных предложений средствами телемаркетинга, почтового маркетинга, всплывающих окон, баннерной рекламы.D. Отслеживание исполнения нашего «Пользовательского соглашения».E. Для проверки, подписки, отписки, улучшения контента и целей получения обратной связи.Вы соглашаетесь, что мы можем связаться с вами в любое время по вопросу обновлений и (или) любой другой информации, которую мы сочтём связанной с последующим использованием нашего сайта вами. Мы также оставляем за собой право передать информацию о настоящем или прошлом пользователе в случае, если мы сочтём, что наш сайт был использован данным пользователем для совершения незаконной деятельности.Мы можем предоставлять сторонним партнёрам нашего Сайта информацию о пользователях, которые ранее получали таргетированные рекламные кампании, с целью формирования будущих рекламных кампаний и обновления информации о посетителе, используемой для получения статистических данных.

Сторонние ссылкиМы не несём ответственности за точность, конфиденциальность и пользовательские соглашения любых сторонних партнёров, которые могут рекламироваться на нашем сайте. Любые сторонние рекламные материалы, размещаемые на нашем сайте, принадлежащие сторонним рекламодателям, никак не связаны с нашим сайтом.Наш сайт автоматически получает и записывает в серверные логи техническую информацию из Вашего браузера: IP адрес, cookie, запрашиваемые продукты и посещённые страницы. Данная информация записывается с целью повышения качества обслуживания пользователей нашего сайта. Мы также спрашиваем адрес электронной почты (e-mail), который нужен для входа в систему, быстрого и безопасного восстановления пароля или для того, чтобы администрация нашего сайта могла связаться с вами как в экстренных случаях (например, проблемы с оплатой), так и для ведения процесса деловой коммуникации в случае оказания услуг. Этот адрес никогда не будет использоваться ни для каких рассылок, кроме тех, на которые Вы явно подпишетесь. Ваш выбор использования информацииВ ходе процесса регистрации и (или) когда вы отправляете персональные данные нам на нашем Сайте, вы имеете возможность согласиться или не согласиться с предложением передать ваши персональные данные нашим сторонним партнёрам с целью осуществления с вами маркетинговых коммуникаций. Если с вами связываются представители любых этих сторонних партнёров, вы должны уведомить их лично о ваших предпочтениях по использованию ваших персональных данных. Несмотря на все выше сказанное, мы можем сотрудничать со сторонними партнёрами, кто может (самостоятельно или через их партнёров) размещать или считывать уникальные файлы cookie в вашем веб-браузере. Эти cookies открывают доступ к показу более персонализированной рекламы, контента или сервисов, предлагаемых вам. Для обработки таких cookies мы можем передавать программный уникальный зашифрованный или хэшированный (не читаемый человеком) идентификатор, связанный с вашим email-адресом, онлайн-рекламодателям, с которыми мы сотрудничаем, которые могут разместить cookies на вашем компьютере. Никакая персональная информация, по которой вас можно идентифицировать, не ассоциирована с этими файлами cookies. Отказаться от размещения cookies на вашем компьютере можно с помощью настроек вашего браузера.

Неидентифицирующая персональная информацияМы оставляем за собой право собирать неидентифицирующую персональную информацию о вас, когда вы посещаете разные страницы нашего Сайта. Эта неидентифицирующая персональная информация включает в себя без каких-либо ограничений: используемый вами тип браузера, ваш IP-адрес, тип операционной системы, которую вы используете, а также доменное имя вашего провайдера интернет-услуг.Мы используем эту неидентифицирующую персональную информацию в целях улучшения внешнего вида и контента нашего Сайта, а также для получения возможности персонализировать вашу работу в сети Интернет. Мы также можем использовать эту информацию для анализа использования Сайта, также как и для предложения вам продуктов и сервисов. Мы также оставляем за собой право использовать агрегированные или сгруппированные данные о наших посетителях для не запрещённых законом целей. Агрегированные или сгруппированные данные это информация, которая описывает демографию, использование и (или) характеристики наших пользователей как обобщённой группы. Посещая и предоставляя нам ваши персональные данные вы тем самым позволяете нам предоставлять такую информацию сторонним партнерам.Мы также можем использовать cookies для улучшения использования нашего сайта. Cookies – это текстовые файлы, которые мы сохраняем в вашем компьютерном браузере для хранения ваших предпочтений и настроек. Мы используем Cookies для понимания, как используется сайт, для персонализации вашей работы в Сети Интернет и для улучшения контента и предложений на нашем Сайте.

НесовершеннолетниеМы не храним сознательно информацию о несовершеннолетних лицах моложе 18 лет. Никакая информация на данном сайте не должна быть предоставлена несовершеннолетними лицами. Мы предостерегаем родителей и рекомендуем им контролировать работу детей в Интернет.

БезопасностьМы будем стремиться предотвратить несанкционированный доступ к Вашей личной информации, однако, никакая передача данных через интернет, мобильное устройство или через беспроводное устройство не могут гарантировать 100%-ную безопасность. Мы будем продолжать укреплять систему безопасности по мере доступности новых технологий и методов.Мы настоятельно рекомендуем Вам никому не разглашать свой пароль. Если вы забыли свой пароль, мы попросим Вас предоставить документ для подтверждения Вашей личности и отправим Вам письмо, содержащее ссылку, которая позволит Вам сбросить пароль и установить новый. Пожалуйста, помните, что Вы контролируете те данные, которые Вы сообщаете нам при использовании Сервисов. В конечном счёте Вы несёте ответственность за сохранение в тайне Вашей личности, паролей и/или любой другой личной информации, находящейся в Вашем распоряжении в процессе пользования Сервисами. Всегда будьте осторожны и ответственны в отношении Вашей личной информации. Мы не несём ответственности за, и не можем контролировать использование другими лицами любой информации, которую Вы предоставляете им, и Вы должны соблюдать осторожность в выборе личной информации, которую Вы передаёте третьим лицам через Сервисы. Точно так же мы не несём ответственности за содержание личной информации или другой информации, которую Вы получаете от других пользователей через Сервисы, и Вы освобождаете нас от любой ответственности в связи с содержанием любой личной информации или другой информации, которую Вы можете получить, пользуясь Сервисами. Мы не можем гарантировать и мы не несем никакой ответственности за проверку, точность личной информации или другой информации, предоставленной третьими лицами. Вы освобождаете нас от любой ответственности в связи с использованием подобной личной информации или иной информации о других.

СогласиеИспользуя данный Сайт и (или) соглашаясь получать информацию средствами email от нас, вы также соглашаетесь с данной «Политикой Конфиденциальности». Мы оставляем за собой право, по нашему личному решению, изменять, добавлять и (или) удалять части данной «Политики Конфиденциальности» в любое время. Все изменения в «Политике Конфиденциальности» вступают в силу незамедлительно с момента их размещения на Сайте. Пожалуйста, периодически проверяйте эту страницу и следите за обновлениями. Продолжение вами использования Сайта и (или) согласие на наши email-коммуникации, которые последуют за публикацией изменений данной «Политики Конфиденциальности» будут подразумевать ваше согласие с любыми и всеми изменениями.

www.laser4000.ru

5 основных методов и описание процессов

Некоторые сравнительно простые методы обработки металла люди применяли еще в древности. Именно металл и всё новые методы его обработки стали залогом технического прогресса. Сейчас нам известно столь много различных методов, что в них очень легко запутаться. Давайте попробуем кратко и понятно разложить всё по полочкам.

К основным методам металлообработки можно отнести:

- Литье;

- Термическая обработка;

- Обработка давлением;

- Сварка;

- Электрическая обработка.

Процесс металлообработки для каждого метода уникален. Более того, каждый метод имеет свои вариации.

Описание методов обработки металла

Литье

Этот процесс обработки металла известен человечеству уже много веков. Его суть заключается в нагреве металла до жидкого состояния с последующим разливом в заданные литейные формы. Затем металл остывает и твердеет. Получается так называемая отливка, которая точно повторяет очертания заливочной формы.С развитием металлургии процесс литья постоянно совершенствовался. Теперь различают несколько видов литья, в том числе и литье с дополнительным применением давления. Новейшие методы литья позволяют получать отливки очень маленьких размеров с небывалой точностью размеров.

Термическая обработка

Этот метод направлен на изменение внутренней структуры металла, что достигается путем нагрева металла с последующим выдерживанием и охлаждением. Для придания металлу нужных свойств параметры термической обработки могут быть различные. Температура нагрева, выдержка металла в нагретом состоянии и скорость охлаждения – все эти параметры влияют на конечные свойства металла.

Различают 3 вида термической обработки:

- Термообработка – бывает трех основных видов: отжиг, закалка и отпуск;

- Химико-термическая обработка металла – применяется для насыщения поверхности металла другими элементами (например, углеродом). При этом методе наблюдаются самые высокие температуры нагрева металлов и значительные периоды выдержки для придания сплаву однородности;

- Термомеханическая обработка – этот метод позволяет добиться лучших механических свойств металла, чем классическая термообработка.

Обработка давлением

Один из видов обработки металла давлением (ковка) получил широкое применение еще несколько тысячелетий назад. С тех пор технология совершила несколько серьезных скачков вперед, и теперь на производстве применяются и другие технологичные методы обработки металла давлением.

Суть этого метода проста - придать заготовке необходимую форму и размер под действием физической силы (давления). Для достижения этих целей применяют различные станки для обработки металла, каждый из которых соответствует конкретному методу.

Всего различают 7 методов:

- Ковка – участки заготовки нагреваются и подвергаются механической деформации;

- Штамповка – форма и размер заготовки изменяются под давлением специального штампа;

- Листовая штамповка – обработка листового металла;

- Прокатка;

- Волочение;

- Прессование;

- Комбинации первых 6-ти.

Сварка

Существует несколько методов сварки, но всех их можно условно разделить на 2 большие группы:Сварка при помощи плавления металла – в месте сваривания соединяемые детали нагреваются до температуры плавления металлов. Жидкие фазы металлов перемешиваются, образуя сварной шов. Такое соединение после остывания имеет высокую прочность;Сварка пластическим деформированием – при этом методе детали сдавливаются, образуя сварной шов. Иногда детали предварительно местно нагревают.В качестве источника нагрева применяют газ, электрический ток и другие источники.

Электрическая обработка

Электрическая обработка металла осуществляется при помощи электрического тока. Два наиболее распространенных метода – это:

Электроискровая обработка – создается искусственный разряд, который воздействует на металл. В результате это воздействия происходит местное повышение температуры металла до 8-10 тыс. градусов по Цельсию;

Электрохимическая обработка – этот способ позволяет придать поверхности металла блестящую форму.

Данные методы подходят для обработки самых твердых сплавов.

Помимо этих основных методов обработки металла часто применяют также резание металлов и ультразвуковую обработку. Выбор конкретного метода зависит от свойств, которые необходимо придать металлу, размеров заготовки или конечного изделия, а также многих других факторов.

www.in-vent.ru