Обслуживание поршневых компрессоров. Обслуживание компрессоров поршневых

Обслуживание поршневых компрессоров | Холодильные установки

В процессе работы машинист холодильной установки сталкивается с рядом неисправностей в работе компрессоров, которые он должен научиться четко распознавать и быстро устранять.

Опытные машинисты, осмотрев работающие агрегаты и записи в сменном журнале, по внешним признакам (звук, запах, нагрев) устанавливают отклонения в работе компрессора. Проверку нагрева и прослушивание работающего компрессора производят не реже одного раза в час.

Нагрев трущихся частей выше 60—65° С ведет к повышенному износу деталей, расплавлению подшипников, задирам рабочих поверхностей, а также потере смазывающих свойств масла. Чрезмерное повышение температуры трущихся частей вызывается прежде всего применением слишком вязкого или загрязненного масла, засорением фильтра, масляных каналов и неисправностью маслонасоса.

Повышенный нагрев может быть также следствием неправильной регулировки зазоров в узлах трения, грубой обработки или неправильной сборки деталей этих узлов. Если причину нагрева нельзя выяснить во время работы компрессора, то его следует остановить.

Особое внимание необходимо уделять сальникам компрессоров. При их сборке необходимо обеспечивать плотную подгонку колец к поверхности штока, прилегание колец друг к другу и к донышкам обойм, упругость пружин, правильное положение грундбукс и упругих колец.

При наличии сальника с радиальным нажимом машинист должен контролировать поступление масла из лубрикатора в фонарь сальника.

Сборка сальника считается нормальной, если нет пропуска аммиака и повышенного нагрева (на корпусе сальника можно держать руку). Течи в сальнике обычно устраняют сменой резиновых и хлопчатобумажных колец.

Нормальная и бесперебойная работа пружинных и мембранных сальников вертикальных компрессоров зависит главным образом от их правильной сборки и поступления масла в гидравлический затвор. При сборке мембранного сальника проверяют биение торца подвижного уплотняющего кольца. Прокладки между мембранами и неподвижными кольцами должны обеспечивать достаточную силу натяжения мембран.

Нормальная работа поршневого компрессора сопровождается характерным ритмичным шумом, к которому обслуживающий персонал быстро привыкает. Это помогает распознавать ненормальные шумы и стуки. Определение места, где возник ненормальный стук,— задача сложная. Знание конструктивных особенностей машины и опыт работы помогают машинисту быстро определить причину возникновения стука. Чаще всего возникновение ненормальных стуков связано с расстройством сопряжений в механизме движения компрессора, а также с увеличением зазоров в кривошипном и крейцкопфном подшипниках шатуна.

При износе вкладышей подшипников коленчатого вала слышится глухой стук.

Большой износ или разрушение роликов в подшипниках качения вертикальных компрессоров сопровождается сильным стуком.

Стуки вызываются также износом параллелей крейцкопфа, ослаблением затяжки шатунных болтов, клиновых креплений ползуна, выработкой поршневого пальца и втулки вертикального компрессора.

Увеличение зазоров в трущихся частях, вызывающее повышенную утечку масла, неисправность маслонасоса и засорение масляных каналов также служат причиной возникновения ненормального шума. В цилиндровой группе появление стука объясняется ослаблением крепления поршня на штоке, износом зеркала цилиндра, поршневых колец, недостаточным линейным вредным пространством, попаданием в полость цилиндра кусков сломанных пластин, пружин, поршневых колец и других предметов.

Ненормальный стук в компрессоре может стать причиной тяжелой аварии, поэтому при его возникновении машину необходимо остановить, выяснить причину неисправности и устранить ее.

Если при ослаблении затяжки шатунных болтов и возникновении шума компрессоры не остановить, то это может вызвать разрыв шатунных болтов и даже разрушение всей машины.

Для определения неполадок в работе поршневых компрессоров служат индикаторные диаграммы, снимаемые специальными приборами — индикаторами. Наличие дефектов определяют, сравнивая отдельные линии индикаторной диаграммы с характером и расположением линий индикаторной диаграммы компрессора не имеющего дефектов. Индикаторные диаграммы хранят на холодильных установках в течение длительного времени, используя их для сравнения с вновь снятыми. По индикаторным диаграммам, которые дают графическое изображение процессов, происходящих в компрессоре, выявляют неплотности клапанов и поршневых колец и повышенное сопротивление протеканию паров в каналах и клапанах.

Наиболее часто встречающиеся неисправности горизонтальных поршневых компрессоров и способы устранения этих неисправностей приведены в табл. 17.

Следует помнить, что неполадки могут вызываться не только неправильной работой компрессора, они возникают также вследствие ненормальной работы холодильной установки в целом.

Для поддержания работоспособности холодильных компрессоров необходимо ежедневно обтирать их от пыли и грязи, содержать в чистоте пол компрессорной, а также не допускать попадания масла на фундамент, так как масло разрушает бетон. Температура воздуха в машинном зале не должна быть ниже 5° С.

www.stroitelstvo-new.ru

Эксплуатация поршневых компрессоров

Во время работы компрессора должно быть обеспечено наблюдение за:

- подачей смазки лубрикатором и количеством масла в резервуаре;

- давлением масла в циркуляционной системе смазки;

- распределением давления по ступеням компрессора и за давлением за последней ступенью;

- температурой газа, воды и масла.

Холодильники и газосборник следует периодически продувать, а исправность предохранительных клапанов проверять ежедневно.

При эксплуатации компрессорных установок безусловно запрещается:

- работать, если температура конца сжатия в какой-либо из ступеней возросла выше 200 °С при смазке цилиндров маслом компрессорное 12 и 210 °С при смазке маслом компрессорное 19;

- работать, если в каком-либо из узлов слышатся стуки;

- крепить на ходу фундаментные болты и подтягивать фланцевые соединения, находящиеся под давлением;

- подтягивать или заглушать предохранительные клапаны;

- допускать работу компрессора при неисправной системе охлаждения;

- смазывать компрессор загрязненным маслом или маслом неподходящего качества;

- допускать загазованность помещения при сжатии газов;

- нарушать общие правила техники безопасности: работать без ограждений или заземления, с неисправной электропроводкой, при недостаточной освещенности и т.д.

При необходимости остановить компрессор выполняются следующие операции:

- компрессор переводят на холостой ход и открывают продувочные вентили холодильников с тем, чтобы остановка компрессора производилась без нагрузки;

- останавливается двигатель;

- выключается охлаждающая вода; выключение воды следует делать общим вентилем, так как при этом не нарушается регулировка подачи воды; если есть опасность замерзания воды, ее надо спустить из всех холодильников и рубашек цилиндра.

После остановки проверяют отсутствие нагрева подшипников и направляющих крейцкопфа.

При необходимости срочной остановки компрессора прежде всего надо остановить привод и затем выполнять остальные операции, указанные выше.

Турбокомпрессоры

Общие сведения о турбокомпрессорах.

Конструкция центробежного компрессора.

Лопастные компрессоры подобны по принципу действия лопастным насосам, в которых повышение давления воздуха или газа основано на принципе сообщения им большой скорости, преобразуемой затем в давление.

Область применения турбокомпрессоров - это низкие и средние давления и большие производительности. Здесь также применяются центробежные и осевые типы лопастных машин. Лопастные компрессоры бывают одноступенчатые и многоступенчатые.

Как и во всякой центробежной машине, основной частью их являются рабочие колеса, при помощи которых передается энергия от двигателя к сжимаемому газу.

Уравнение для определения теоретического напора, создаваемого колесом центробежного насоса (1.18) справедливо и при расчете центробежных компрессорных машин.

Рабочее колесо центробежной машины сообщает протекающему газу тем больший напор, чем больше будет окружная скорость на выходе из колеса. На величину окружной скорости накладывает ограничение прочность колеса. В настоящее время при выполнении колес из легированной стали в одном колесе можно получить степень сжатия ξ = 1,25...1,5. Если требуется получить большие степени сжатия, то сжатие газа осуществляется последовательно в нескольких колесах. Скорость газа при выходе его из рабочего колеса велика и достигает 160...170 м/с, т.е. газ обладает большой кинетической энергией.

Для преобразования кинетической энергии газа в давление в неподвижном корпусе турбомашины обычно предусматривают направляющий аппарат, реже безлопаточный диффузор, в котором скорость газа уменьшается и увеличивается его напор.

Компрессор типа 43ГЦ2-100/5-100предназначен для компримирования нефтяного газа и подачи его в высоконапорную систему распределения при газлифтной эксплуатации скважин. Состоит он из электродвигателя, соединенного через мультипликатор с двумя корпусами сжатия: низкого (КНД) и высокого (КВД) давлений.

Корпус - стальной кованный цилиндр с вертикальным разъемом, закрываемый толстостенными крышками. Внутри него расположен аэродинамический узел с ротором неразборного типа, рабочие колеса которого крепятся на валу на горячей посадке. Для предотвращения утечек газа предусмотрены гидравлические (масляные) концевые уплотнения. Опоры валов компрессора и мультипликатора - подшипники скольжения.

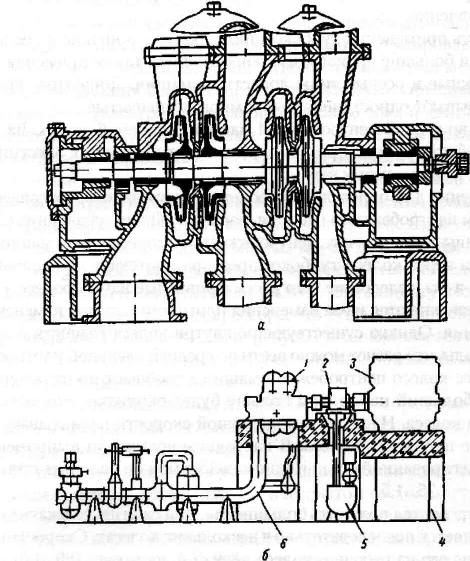

Рисунок 2.6 - Турбокомпрессор:

а - продольный разрез; б - установка на фундаменте; 1 - компрессор;

2 - мультипликатор; 3 - электродвигатель; 4 - фундамент; 5 - маслобак;

6 - внутренняя газовая коммуникация

Мультипликатор - одноступенчатый горизонтального типа с эвольвентным зацеплением. Охлаждение сжимаемого газа - воздушное. Охлаждение приводного электродвигателя - антифризом (смесь 60% триэтиленгликоля с водой) или в летнее время - водой с расходом 0,02 м3/с при давлении 0,294 МПа и температуре 30 °С.

Система смазки - циркуляционная принудительная со свободным сливом масла в бак. Во избежание износа подшипников в уплотнений во время пуска и остановки в маслосистеме и системе уплотнений предусмотрены рабочие и резервные маслонасосы с приводом от электродвигателей.

В зависимости от молекулярной массы компримируемого нефтяного газа изготавливают пять модификаций компрессоров, различающихся зубчатыми парами мультипликатора, обеспечивающими соответствующую частоту вращения роторов.

Похожие статьи:

poznayka.org

Техническое обслуживание холодильных компрессоров - Монтаж холодильных установок

Навигация:Главная → Все категории → Монтаж холодильных установок

Техническое обслуживание холодильных компрессоров

Техническое обслуживание холодильных компрессоров  Техническое обслуживание холодильных компрессоров Задача технического обслуживания компрессора — обеспечение наиболее экономичного и безопасного режима его работы путем постоянного надзора за ним, наблюдения за показаниями контрольно-измерительных приборов и выполнения операций по уходу, предусмотренных инструкцией. Эксплуатация компрессора с отклонениями от расчетного режима без согласования с заводом-изготовителем не допускается. Контроль за работой компрессора осуществляют по регистрирующим контрольно-измерительным приборам на пульте управления, которые позволяют не только проследить за изменением каких-либо параметров, но и заметить тенденцию к их изменению, что очень важно при регулировании режима. Параметры работы компрессора регулярно записывают в суточный журнал.

Техническое обслуживание холодильных компрессоров Задача технического обслуживания компрессора — обеспечение наиболее экономичного и безопасного режима его работы путем постоянного надзора за ним, наблюдения за показаниями контрольно-измерительных приборов и выполнения операций по уходу, предусмотренных инструкцией. Эксплуатация компрессора с отклонениями от расчетного режима без согласования с заводом-изготовителем не допускается. Контроль за работой компрессора осуществляют по регистрирующим контрольно-измерительным приборам на пульте управления, которые позволяют не только проследить за изменением каких-либо параметров, но и заметить тенденцию к их изменению, что очень важно при регулировании режима. Параметры работы компрессора регулярно записывают в суточный журнал.Обслуживание поршневых компрессоров. На всасывание компрессоров подают только перегретый пар, причем степень сжатия в каждой ступени не должна быть выше расчетной. Температуры не должны превышать установленные заводом-изготовителем и в общем случае не должны быть выше на нагнетании при работе на аммиаке и R22 130 °С, на 100 °С, масла 60 °С, стенки картера 50 °С, воды на выходе 45 °С. Заводом-изготовителем могут быть разрешены более высокие температуры нагнетания в зависимости от режима смазки и особенностей эксплуатации.

Температура нагнетания зависит от температур кипения, всасывания и конденсации. Повышение температуры нагнетания может произойти по технологическим причинам или из-за неисправности самого компрессора. Технологическими причинами повышения температуры нагнетания могут быть повышение перегрева всасываемого пара и скопление неконденсирующихся газов в конденсаторе. Повышение перегрева всасываемого пара может быть вызвано недостатком хладагента или плохим состоянием теплоизоляции.

Основные неисправности компрессора, которые могут привести к повышению температуры нагнетания: пропуски через поршневое уплотнение (износ цилиндра или поршневых колец, поломка поршневого кольца), неплотности всасывающих или нагнетательных клапанов (потеря упругости пружин, износ уплотнительных поверхностей седел, поломка пластины, нагар смазочного масла), ухудшение охлаждения цилиндров (недостаточное количество воды или ее повышенная температура, отложение солей жесткости на стенках рубашек цилиндров) и нарушение смазки цилиндров. Часть неисправностей, таких как износ цилиндра и поршневых колец, происходят постепенно и в течение суток изменения режима незаметно. Другие (поломка поршневого кольца или пластины клапана) происходят внезапно и выявляются машинистом при обходе машин.

Неисправность всасывающего клапана можно заметить по оттаиванию инея на его крышке, нагнетательного — по сильно-У нагреву нагнетательного трубопровода и головки блока цилиндров блоккартерных компрессоров.

Снижение температуры нагнетания может свидетельствовать о влажном ходе компрессора, и поэтому сразу же проверяют температуру всасываемого пара.

Изменение характера шума, силы стука и ритма, появление непривычных звуков являются сигналом для детального обследования компрессора или останова его. Применение стетоскопа при определенных навыках позволяет установить место и причину неисправности — поломку поршневых колец или пластин клапана, увеличение зазоров в подшипниках и др.

Обслуживание ротационных компрессоров. При обслуживании ротационных компрессоров следят за температурами всасывания и нагнетания, давлением и количеством подаваемой смазки. Из-за скопления масла в нижней части цилиндра и особенно при пуске возможно появление стуков. Для удаления масла паром аммиака открывают всасывающий вентиль и следят, чтобы жидкий аммиак не попал в полость цилиндра, так как асботекстолит становится хрупким и пластины могут разрушиться.

В остановленном компрессоре пластины могут разбухнуть из-за заполнения пор асботекстолита жидким аммиаком. Скорость разбухания прямо пропорциональна давлению и обратно пропорциональна температуре. Во избежание заклинивания пластин между торцами крышками или в пазах в компрессоре поддерживают давление, близкое атмосферному, и остановленный компрессор в течение суток на 1-2 ч пускают в работу.

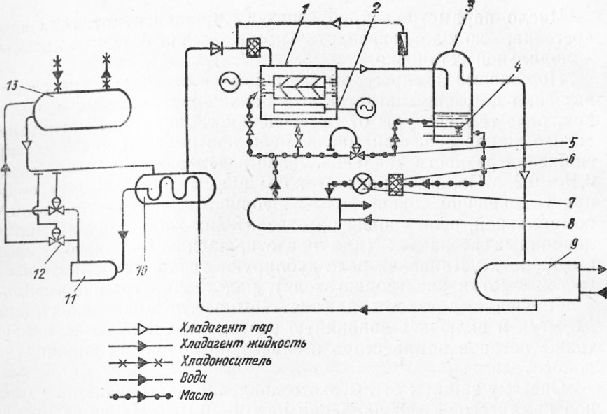

Обслуживание винтовых компрессоров. При обслуживании винтовых компрессоров следят за давлением и качеством масла, чистотой фильтрующих элементов, давлением и температурой паров хладагента на всасывании и нагнетании. Масло подается в полость сжатия компрессора в количестве, необходимом для отвода теплоты сжатия и уплотнения зазора между винтами и корпусом компрессора, поэтому температура нагнетания ниже, чем при адиабатическом сжатии, и не превышает 105 °С. Вместе со сжатым паром масло попадает в маслоотделитель, откуда ушестеренным насосом через маслоохладитель и фильтр впрыскивается в полость сжатия и подается на уплотнение сальника. Во избежание увеличения вязкости температура масла не должна быть ниже 25 °С. Поэтому перед пуском винтового компрессора включают маслонасос и нагреватель масла (рис. 1) и начинают циркуляцию масла по кольцу маслоотделитель — маслоохладитель — маслоотделитель, пока масло не нагреется. После нагрева масла до 30-35 °С срабатывает реле и снимает блокировку пуска компрессора, на пульте зажигается лампочка. Затем открывают вентили подачи масла в компрессор и воды в маслоохладитель и пускают компрессор.

Холодопроизводительность регулируется автоматически. В зависимости от заданной температуры хладоносителя на выходе из испарителя дается команда на реверсивный двигатель золотника. При останове компрессора золотник автоматически открывается, что облегчает его последующий пуск.

Рис. 1. Упрощенная схема холодильной установки с хладоновым винтовым компрессором: 1 — компрессор- 2 — золотник; 3 — маслоотделитель; 4 — нагреватель; 5 — регулятор давления масла; 6 — фильтр; 7 — маслонасос; «- маслоохладитель; 9 — конденсатор; 10 — теплообменник; 11 — фильтр-осушитель; 12 — ТРВ; 13 — испаритель

Для регулирования уровня хладагента в испарителе предусматривают ТРВ с внешним отбором. При снижении температуры кипения один ТРВ автоматически отключается, что позволяет уменьшить колебания перегрева пара.

Защита компрессоров. Все компрессоры оснащают профилактическими и аварийными системами автоматической защиты (САЗ). Профилактическая САЗ не имеет обратной связи и воздействует на объект до наступления опасного режима (например, останов компрессора в случае прекращения подачи охлаждающей воды происходит до наступления опасного режима конденсатора и перегрева стенок цилиндра компрессора).

Аварийная САЗ имеет обратную связь и воспринимает изменение контролируемого параметра, отключая компрессор или часть установки, которым грозит опасность. Если система автоматического регулирования режима имеет верхний и нижний предел параметра, то аварийная САЗ срабатывает только от одного предела и регулирование нарушается. В случае возвращения параметра в допустимую и регулируемую зону может быть предусмотрено включение машины вручную после выяснения причин или автоматически.

Число параметров, требующих САЗ, зависит от типа компрессора, холодопроизводительиости, хладагента, назначения холодильной установки.

Поршневые компрессоры защищаются реле давления от превышения давления нагнетания и понижения давления всасывания, реле температуры от превышения температуры нагнетания во избежание вспышки масла, реле контроля смазки РКС при снижении разности давления масла и давления в картере менее 0,15-0,2 МПа, реле расхода воды в аммиачных компрессорах при уменьшении подачи воды в рубашки цилиндров ниже 30% номинальной, реле уровня на отделителях жидкости или циркуляционных ресиверах (для предотвращения влажного хода в аммиачных установках реле дублируют тепловым реле от перегрева обмотки электродвигателя), реле концентрации аммиака в помещении, которое отключает компрессор при концентрации 1,5 мг/л и включает аварийную вентиляцию. Предусматривают также останов компрессора в случае прекращения подачи хла-доносителя.

Систему защиты от высокого давления настраивают на останов компрессора при давлении на 0,1-0,15 МПа ниже расчетного. Так, компрессоры П110 и П220, работающие на /?717 и R22, останавливают при 1,86 МПа; компрессоры, работающие на #12, при 1 — 1,5 МПа.

При опасных режимах винтового компрессора САЗ отключают его и на пульте управления загорается лампочка, указывающая на причину останова. Винтовой компрессор оснащен следующими системами защиты: реле температуры (РТ), отключающим компрессор при высокой температуре нагнетания, реле давления (РД), отключающими компрессор при повышенном давлении нагнетания и пониженном давлении всасывания, реле контроля смазки (РКС), отключающими компрессор при понижении разности давления впрыскиваемого масла и давления нагнетания компрессора, реле температуры на маслопроводе, отключающим компрессор, когда температура масла становится выше 50 °С. Другое реле температуры блокирует пуск компрессора при температуре масла ниже 30°С. При чрезмерно высоком давлении масла регулятор давления сбрасывает часть масла в маслоотделитель.

Автоматическое и дистанционное управление холодильными установками осуществляют со стандартных пультов и щитов управления и сигнализации. На лицевой панели щита размечают мнемосхему, которая представляет собой упрощенные контуры или условные обозначения машин и аппаратов, связанных линиями коммуникаций. Условные обозначения аппаратов, трубопроводов и арматуры имеют маркировку, идентичную марки-, ровке на самих аппаратах и трубопроводах и на технологической схеме установки. Стрелками показано движение среды, приведены диапазон работы и граничные параметры каждого из

боров, соответствующие регламентным параметрам. Около условных обозначений размещают задатчики управления, сигнальные лампы исполнительной, предупредительной и аварийной сигнализации. Исполнительная сигнализация должна иметь ровное постоянное свечение без окраски или с окраской спокойными нераздражающими тонами. Предупредительная и аварийная сигнализации при включении должны светить мигающим светом, и их включение должно сопровождаться включением звуковой сигнализации. При этом для аварийной сигнализации применяют лампы красного цвета, а звук должен отличаться громкостью, тоном или прерывистостью. Рекомендуется для аварийной сигнализации применять ревуны. Проверка срабатывания цепей защиты и сигнализации проводится в дневную смену с помощью приспособлений, имитирующих изменение параметров работающих машин и аппаратов.

Влажный ход. При попадании влажного пара в цилиндр поршневого компрессора его температура при сжатии не повышается, а сжимаемая смесь, цилиндр, поршень и механизм движения охлаждаются. Охлаждение может быть настолько сильным, что вода в охлаждаемой рубашке может замерзнуть и разорвать блок цилиндров. При влажном ходе повышается вязкость масла, уменьшаются зазоры, что в итоге приводит к повышенному износу сопрягаемых деталей.

Нагнетательные клапаны поршневого компрессора оказывают большое сопротивление потоку жидкого хладагента. Если объем жидкости в цилиндре превышает объем мертвого пространства, происходит гидравлический удар, который приводит к разрушениям в кривошипно-шатунной группе и цилиндре из-за резкого повышения давления несжимаемой жидкости. Разрушение от гидравлического удара происходит мгновенно. Кроме того, резкое охлаждение цилиндра от 130 до -20-30 °С

может привести к разрыву нагнетательной полости цилиндра («тепловому удару»). Разрыв цилиндра происходит при попадании холодной жидлости на разогретую поверхность металла при наличии концентраторов напряжения в литье (разнотолщинность отливки, микротрещины, шлаковые включения и пр.).

Признаками влажного хода являются следующие: отсутствует перегрев на всасывании; температура нагнетания снижается; звонкий, металлический стук клапанов становится глухим; появляются жесткие стуки в цилиндре; наблюдается обмерзание цилиндров и картера.

К влажному ходу могут привести следующие причины: конденсация пара во всасывающем трубопроводе при останове, отсутствие в нем уклона в сторону испарителя, избыточная подача жидкого хладагента в испарительную систему при неправильном регулировании режима, вскипание жидкости в затопленных испарителях при резком снижении в них давления или при резком повышении тепловой нагрузки, недостаточная вместимость ресиверов в системе, отсутствие контроля за работой отделителя жидкости и системы автоматической защиты.

Наиболее тяжелые аварии происходят на поршневых компрессорах аммиачных холодильных установок при разрушении цилиндров компрессоров. Выброс большой массы жидкого аммиака в помещение машинного зала или взрыв воздушно-аммиачной смеси при таких авариях приводят к тяжелым последствиям.

Для защиты от попадания в полость сжатия небольших количеств жидкости в цилиндре предусматривают ложные крышки. При подъеме ложной крышки в нагнетательную полость перепускается жидкость в объеме до 15-20% объема цилиндра.

При возникновении влажного хода немедленно закрывают всасывающий вентиль компрессора и прекращают подачу хладагента в испарительную систему. Открывают всасывающий вентиль постепенно, после исчезновения глухих стуков. Целесообразно при значительном обмерзании цилиндра слегка приоткрывать байпас для повышения температуры поступающего газа.

Ротационные и винтовые компрессоры менее чувствительны к последствиям влажного хода. Это во многом объясняется отсутствием клапанной системы.

В хладоновых винтовых компрессорах при влажном ходе вспенивается смесь масла и хладона в маслосборнике, что может привести к срыву работы маслонасоса.

Похожие статьи:Технология ремонта герметичных холодильных агрегатов

Навигация:Главная → Все категории → Монтаж холодильных установок

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

stroy-spravka.ru

Эксплуатация - поршневой компрессор - Большая Энциклопедия Нефти и Газа, статья, страница 1

Эксплуатация - поршневой компрессор

Cтраница 1

Эксплуатация поршневых компрессоров 2 1 - 6.1. Рехулирование подачи компрессора. [1]

При эксплуатации поршневых компрессоров, работающих в цикле воздухоразделительной установки, особенно тщательно следят за температурным режимом сжатия воздуха по ступеням. Не допускается комплектовать Воздухоразделительные установки воздушными компрессорами, у которых температура нагнетания на какой-либо ступени превышает 160 С. [2]

При эксплуатации поршневых компрессоров открывать индикаторные краны для продувки цилиндра на работающем агрегате и проверять работу свечей на ходу запрещается. [3]

При эксплуатации поршневых компрессоров особое внимание обслуживающего персонала должно быть уделено смазыванию компрессоров, ибо правильное смазывание, применение надлежащих сортов смазочных материалов, своевременная смена масел обеспечивают надежную, безаварийную работу компрессора. Все нарушения режима смазывания - применение некачественного масла или неправильное смазывание вызывают разложение масла, при котором легкие составные его испаряются и удаляются из компрессора вместе с сжатым воздухом, а остальные под действием кислорода воздуха окисляются и образуют нагар на поршнях и поршневых кольцах, вызывая их пригорание. Нагар оседает на клапанах, в промежуточном и концевом холодильниках, воздухосборнике, а также в трубопроводах и арматуре. [4]

При эксплуатации поршневых компрессоров часто приходится сталкиваться с трудностями, вызванными колебаниями давления газа в трубопроводах. Как показала практика, коммуникации, рассчитанные только на статическую нагрузку, недостаточно надежны в работе из-за наличия в них пульсирующего потока газа. Колебания давления газа приводят к вибрации трубопроводных систем и аппаратов, а в некоторых случаях - к аварийной остановке производства. [5]

При эксплуатации кислородных поршневых компрессоров возникает ряд опасностей, обусловленных работой с газообразным кислородом, находящимся под давлением. [6]

Опыт эксплуатации поршневых компрессоров показывает, что значительное уменьшение аварий и неполадок происходит после обкаточно-доводочных работ. [8]

Опыт эксплуатации поршневых компрессоров, Металлургиздат. [9]

К особенностям эксплуатации поршневых компрессоров относится то, что они должны быть защищены от атмосферных воздействий и обслуживающий персонал должен постоянно наблюдать за их работой. [10]

В условиях эксплуатации поршневых компрессоров с внешним охлаждением цилиндров температура нагнетаемого воздуха нередко значительно превышает указанную величину и в зависимости от температуры наружного воздуха достигает 200 С и выше. [12]

На основе опыта эксплуатации поршневых компрессоров предложено ограничение безопасной вибрации величиной виброперемещения 100 мкм независимо от мощности агрегата и частоты вращения его вала. [14]

Аналогичные трудности встречаются при эксплуатации отечественных и импортных поршневых компрессоров. Поршневые компрессоры марки КГ-100 / 13 Московского завода Компрессор производительностью 6000 м3 / ч, давлением 13 кгс / см2, применяемые в производстве дивинила из бутана, имеют существенные недостатки, в частности возможно попадание жидкости в цилиндры и конструкция сальников не обеспечивает необходимого их уплотнения. К тому же малейшие отклонения от регламентированных параметров по температуре и составу газа вызывают конденсацию контактного газа и вследствие этого поломку пластин всасывающих и нагнетательных клапанов, а иногда и цилиндров. [15]

Страницы: 1 2 3

www.ngpedia.ru

Регулирование и обслуживание поршневых компрессоров. — МегаЛекции

Лекция 11

ПОРШНЕВЫЕ КОМПРЕССОРЫ

Устройство и принцип действия поршневого компрессора.

Классификация поршневых компрессоров

Характеристики поршневого компрессора.

Многоступенчатое сжатие

Детали поршневых компрессоров

Регулирование и обслуживание поршневых компрессоров.

1. Устройство и принцип действия поршневого компрессора.

Для малорасходных газопроводов и компрессорных станций, как правило применяют поршневые компрессоры с приводом от двигателей внутреннего сгорания, топливом для которых служит транспортируемый (закачиваемый) газ. Они являются сравнительно тихоходными машинами с частой вращения п =300-375 об/мин, достоинством которых возможность получения большой степени сжатия и изменения внешних характеристик, а недостатком малая единичная мощность и производительность, большая металлоемкость.

Поршневые компрессоры по числу ступеней сжатия делятся на одноступенчатые, двухступенчатые и многоступенчатые, а по характеру действия — на компрессоры простого (одинарного) и двойного действия.

Одноступенчатые компрессоры изготовляются горизонтальными и вертикальными; горизонтальные компрессоры являются большей частью машинами двойного действия, а вертикальные — простого действия.

Одноступенчатый компрессор простого действия (рис. 11.1, а) имеет цилиндр 1, который с одной стороны открыт, а с другой — закрыт крышкой, в которой расположены всасывающий и нагнетательный клапаны 3 и 4. Поршень 2 соединен непосредственно с шатуном 5. Такие компрессоры отличаются простотой устройства — они не имеют сальника и ползуна (крейцкопфа).

В одноступенчатых компрессорах двойного действия (рис. 11.1, б) газв цилиндре 1 сжимается по обе стороны поршня 2; поэтому цилиндр снабжен двумя всасывающими клапанами 3 и двумя нагнетательными клапанами 4. Устройство компрессоров двойного действия сложнее, но зато, при равном весе и равной занимаемой площади, они дают вдвое большую производительность, чем компрессоры простого действия.

Для охлаждения сжатого газа цилиндр, а иногда и крышки компрессоров снабжают водяными рубашками. На коренной вал компрессора насажен маховик 8.

Для увеличения производительности одноступенчатых компрессоров простого и двойного действия они изготавливаются многоцилиндровыми. В двухцилиндровом компрессоре простого действия (рис. 11.1, в) поршни работают параллельно, привод поршней осуществляется от одного коленчатого вала с кривошипами, сдвинутыми друг относительно друга на угол 90 или 180°. Для сжатия газа до избыточного давления выше 4—5 ат (максимум 7 ат) применяют многоступенчатые компрессоры с двумя и более ступенями, причем газ охлаждается в холодильниках между ступенями сжатия.

Рис. 11.1. Одноступенчатые поршневые компрессоры:

а- одноцилиндровый простого действия; б - одноцилиндровый двойного действия; в - двухцилиндровый простого действия; 1 — цилиндр; 2 — поршень; 3 — всасывающий клапан; 4 — нагнетательный клапан; 5— шатун; 6 —крейцкопф; 7—кривошип;8 — маховик.

Многоступенчатые компрессоры изготовливают с последовательным расположением цилиндров (по одной оси)—системы тандем (рис. 11.2, а) или с параллельным расположением цилиндров - системы компаунд (рис. 11.2, б).

Двухступенчатые горизонтальные компрессоры часто изготовляют одноцилиндровыми со ступенчатым или дифференциальным поршнем (рис. 11.2,в). Газ первоначально сжимается в цилиндре 1 одной стороной поршня 2, затем охлаждается в промежуточном холодильнике 9, из которого снова поступает в цилиндр но другую сторону поршня и сжимается до заданного конечного давления.

Горизонтальные компрессоры являются тихоходными (п=80—300 об/мин). Они соединяются двигателем ременной передачей. Вертикальные компрессоры быстроходные (n= 300-350 об/мини более) и соединяются с двигателем либо непосредственно, либо через ременную, в частности клиноременную передачу.

Многоступенчатые горизонтальные компрессоры часто приводятся в действие тихоходным электродвигателем, ротор которого насажен на вал компрессора и служит одновременно маховиком.

Соединение компрессора с двигателем в один агрегат дает возможность значительно уменьшить площадь, занимаемую машиной,

причем для большей компактности цилиндры компрессора иногда располагают V-образно, под углом друг к другу (рис. 11.2,г).

Рис. 11.2. Многоступенчатые поршневые компрессоры:

а —системы тандем; б—системы компаунд; в —с дифференциальным поршнем; г —с V-образным расположением цилиндров. 1 — цилиндр; 2—поршень; 3 —всасывающий клапан; 4 — нагнетательный клапан; 5 — шатун; 6 —крейцкопф; 7 —коренной вал; 8 —маховик; 9—промежуточный холодильник.

Сжатый газ из поршневых компрессоров направляется к местам потребления через газосборник (ресивер), служащий буфером для смягчения толчков газа, неравномерно нагнетаемого компрессором, и колебаний давления газа при неравномерном потреблении. В газосборнике газ очищается от масла и влаги

megalektsii.ru

Эксплуатация поршневых компрессоров - Справочник химика 21

из "Машинист компрессорных установок"

Нормальная работа поршневой компрессорной уста1]овки зависит от степени усвоения машинистом заводской инструкции по эксплуатации, устанавливающей порядок действий при подготовке компрессора к пуску, продувке его азотом (в случае сжатия опасного газа), пуска, планового и аварийного остановов. [c.46] Независимо от степени автоматизации установки машинист должен знать места расположения запорной арматуры и очередность ее открытия (закрытия) для того, чтобы уметь четко выполнять эти операции вручную. Далее приведены общие указания по эксплуатационному обслуживанию установки применительно к оппозитному компрессору. Особенности, связанные с конструкцией, следует уточнить по заводской документации. Повышенные требования предъявляют при сжатии опасных (токсичных и взрывоопасных) газов. [c.46] Общие указания. В машинном зале наряду с инструкцией по обслуживанию должна быть вывешена схема расположения на трубопроводах всасывания и нагнетания запорной и предохранительной арматуры (рис. 29). [c.46] НИХ включений и капельной влаги. Концентрация пылевых частиц не должна превышать 1...2 мг/м Кроме того, в газе должны отсутствовать жидкие составляющие. [c.47] Для смазывания механизма движения нужно в поддон рамы или смазочный бак залить масло И-50А или И-40А, а для смазывания цилиндров и сальников — масло К-12, К-19 или КС-19. [c.47] Установку нужно эксплуатировать при заданном режиме с соблюдением установленных значений следующих параметров подачи при заданных начальных условиях, м /мин конечного давления газа (воздуха), МПа (кгс/см ) температуры газа при выходе из компрессора, °С потребляемой мощности компрессора, кВт. [c.47] Значения параметров для конкретной марки компрессора даны в заводской инструкции по эксплуатации. [c.47] Электродвигатели плунжерного насоса для смазывания цилиндровой группы и насоса для смазывания кривошипно-шатунного механизма должны иметь автономное питание. [c.47] Меры безопасности. Перед пуском все подвижные части компрессора оградить защитными кожухами. Установить исправные манометры, термометры, средства сигнализации и автоматики. Не использовать приборы с пропущенными сроками проверки и неисправные. Не применять смазочные масла без сертификата, паспорта или не прощедщие анализа. Не включать компрессор при неисправных и неотрегулированных предохранительных клапанах. Не допускать при работе компрессора ремонт и очистку движущихся частей, а также подзатяжку крепежа и резьбовых соединений на аппаратах и сборочных единицах, находящихся под давлением. Не вскрывать соединения газовых коммуникаций компрессора и его цилиндры без сброса давления и продувки. Немедленно остановить компрессор при появлении стуков, чрезмерном нагреве подщипников, поломке деталей или внезапном прекращении подачи воды возобновлять подачу воды только после остывания цилиндров. При прекращении подачи электроэнергии или коротком замыкании в сети немедленно отключить от сети главный электродвигатель и экстренно остановить компрессор. Соблюдать правила электробезопасности при эксплуатации электрооборудования и проводок, связанных с пуском, обслуживанием и остановом компрессора. Не работать при утечке газа в уплотнениях компрессора и соединениях газопроводов. Не выполнять газосварочные и другие работы с применением открытого огня в машинном зале без оформления допуска. Включать компрессор только при полной исправности средств сигнализации и пожаротушения. Не допускается вход в машинный зал лиц, не обслуживающих компрессор. Вести постоянное наблюдение за работой компрессора. При работе с опасными газами машинист должен иметь при себе противогаз. В машинном зале и на рабочем месте поддерживать порядок, не загромождать служебные проходы, лестницы и площадки, обеспечивать достаточное освещение. Периодически проверять исправность грузоподъемных механизмов и такелажных средств, используемых в машинном зале. В наличии всегда должен быть комплект инструментов и инвентаря. [c.48] Продувку заканчивают, когда содержание кислорода или взрывоопасных соединений в среде, заполняющей тракт, не пре-выщает нормы. Давление азота в газовом тракте по окончании продувки 0,10...0,15 МПа (1,0...1,5 кгс/см ). [c.49] Пуск под нагрузкой (на воздухе, азоте или рабочем газе) проводят после монтажа или ремонта в соответствии с указаниями завода-изготовителя. Перед пуском компрессора под нагрузкой следует выполнить операции 3 10, предусмотренные при пуске на холостом ходу. Затем нужно выполнить следующие рекомендации 1) пуск на рабочем газе или азоте проводить по замкнутому кольцу, через байпас с использованием пускового контура, с выбросом газа во всасывающий коллектор после дросселирования и охлаждения замкнутый контур циркуляции газа компрессор — буферная емкость нагнетания — охладитель газа — буферная емкость всасывания — компрессор 2) при работе под нагрузкой задвижки и вентили 2, 3, 5,7 или 8 (см. рис. 29) должны быть закрыты, а 1 и 9 — открыты 3) давление газа поднимать постепенно, в несколько этапов продолжительность работы на каждом режиме должна соответствовать времени, предписанному заводской инструкцией 4) после опробования на всех режимах компрессор остановить, отключив электродвигатель, и выключить агрегаты смазочных систем 5) проверить температуру нагрева трущихся деталей, при необходимости провести ревизию с устранением дефектов 6) при значительной вибрации газопроводов в период работы установить дополнительные крепления и опоры. [c.50] При переходе на рабочий газ после продувки нейтральным газом (азотом) 1) закрыть задвижку 3 2) открыть задвижку / на линии всасывания 3) включить электродвигатель компрессора 4) вытеснить нейтральный газ из всего газового тракта рабочим газом 5) медленно открыть задвижку 5 на байпасной линии 6) закрыть вентиль 8 сброса газа в атмосферу 7) открыть вентиль 7 сброса на факел 8) работать вхолостую через байпас в течение 20...30 мин 9) приступить к нагружению компрессора, открыть задвижку 9 на линии нагнетания и перекрыть задвижку 5 на байпасной линии. Затем следует осмотреть компрессор и убедиться в его исправности, проверить давление и температуру газа, масла, охлаждающей воды. Режим нагружения нужно регулировать по заводской инструкции. [c.51] При пуске на рабочем газе без продувки азотом (после кратковременного останова и уверенности в герметичности газовых полостей компрессора, аппаратов и газопроводов) 1) открыть задвижку I на линии всасывания 2) включить электродвигатель компрессора 3) проработать на холостом ходу в течение 3...5 мин 4) приступить к нагружению, открыть задвижку 9 и перекрыть задвижку 5. [c.51] Сведения о пусках и режиме обкатки компрессора записывают в эксплуатационном журнале. [c.51] Обслуживание во время работы предусматривает контроль состояния клапанов, штоков и уплотнений давления и температуры газа температуры коренных подшипников и других трущихся деталей, обмоток электропривода параметров работы смазочных систем давления и подачи охлаждающей воды параметров работы КИП и системы автоматизации герметичности газо-, масло- и водопроводов параметров работы фильтра на линии всасывания (перепад давлений не должен превышать 0,05 МПа, или 0,5 кгс/см ). [c.51] Останов компрессора. Для кратковременного останова без разборки и ревизии частей компрессора необходимо выполнить следующие операции медленно открыть задвижку 5 (см. рис. 29) на байпасной линии и закрыть задвижку 9 на линии нагнетания, следить по манометру за давлением газа, не допуская его повышения выключить электропривод закрыть задвижку 1 на линии всасывания и открыть вентиль 7 сброса на факел (при работе на воздухе вентиль 8 сброса в атмосферу) и продувочные вентили на аппаратах проверить по манометру полноту сброса давления отключить вентилятор электропривода, остановить электродвигатель смазочного насоса, закрыть задвижку на линии подвода воды очистить от загрязнений масляный фильтр и сетки. [c.53] При длительном останове для проведения ремонтных работ, ревизии или частичного вскрытия нужно разгрузить компрессор в соответствии с указаниями для кратковременного останова кроме того, медленно открыть задвижку 5 на байпасной линии, закрыть задвижку 9 на линии нагнетания и задвижку / на линии всасывания, открыть вентиль 8 сброса в атмосферу продуть в течение 3...15 мин аппараты и цилиндр, для чего открыть задвижку 3 на линии нейтрального газа (азота) и закрыть задвижку 5 на байпасной линии остановить компрессор, закрыть задвижку 3. [c.53] Дальнейшие действия должны соответствовать операциям, выполняемым после кратковременного останова компрессора. Затем следует отключить автоматику компрессора, слить воду из цилиндров и аппаратов, закрыть вентиль слива, периодически прокручивать при этом (на два-три оборота) коленчатый вал с помощью валоповоротного механизма. [c.53] При аварийном останове следует выключить электропривод, немедленно закрыть задвижки /, 9 на линиях всасывания и нагнетания, открыть задвижку 5 на байпасной линии и вентиль 7 сброса на факел (при работе на воздухе вентиль 8 сброса в атмосферу). [c.54] Если в связи с аварийной ситуацией необходимо выполнить ремонт, то до останова следует продуть компрессор, аппараты и трубопроводы нейтральным газом согласно указаниям для длительного останова. [c.54]Вернуться к основной статье

chem21.info

Обслуживание поршневых компрессоров - строительство

Обслуживание поршневых компрессоров

В процессе работы машинист холодильной установки сталкивается с рядом неисправностей в работе компрессоров, которые он должен научиться четко распознавать и быстро устранять.Опытные машинисты, осмотрев работающие агрегаты и записи в сменном журнале, по внешним признакам (звук, запах, нагрев) устанавливают отклонения в работе компрессора. Проверку нагрева и прослушивание работающего компрессора производят не реже одного раза в час.Нагрев трущихся частей выше 60—65° С ведет к повышенному износу деталей, расплавлению подшипников, задирам рабочих поверхностей, а также потере смазывающих свойств масла. Чрезмерное повышение температуры трущихся частей вызывается прежде всего применением слишком вязкого или загрязненного масла, засорением фильтра, масляных каналов и неисправностью маслонасоса.Повышенный нагрев может быть также следствием неправильной регулировки зазоров в узлах трения, грубой обработки или неправильной сборки деталей этих узлов. Если причину нагрева нельзя выяснить во время работы компрессора, то его следует остановить.Особое внимание необходимо уделять сальникам компрессоров. При их сборке необходимо обеспечивать плотную подгонку колецк поверхности штока, прилегание колец друг к другу и к донышкам обойм, упругость пружин, правильное положение грундбукс и упругих колец.При наличии сальника с радиальным нажимом машинист должен контролировать поступление масла из лубрикатора в фонарь сальника.Сборка сальника считается нормальной, если нет пропуска аммиака и повышенного нагрева (на корпусе сальника можно держать руку). Течи в сальнике обычно устраняют сменой резиновых и хлопчатобумажных колец.Нормальная и бесперебойная работа пружинных и мембранных сальников вертикальных компрессоров зависит главным образом от их правильной сборки и поступления масла в гидравлический затвор. При сборке мембранного сальника проверяют биение торца подвижного уплотняющего кольца. Прокладки между мембранами и неподвижными кольцами должны обеспечивать достаточную силу натяжения мембран.Кольцевые пружинные сальники, пришедшие на смену мембранным, проще в обслуживании. В них уплотнение по валу достигается сжатием колец из маслобензостойкой резины. Пары вращающихся металлических и неподвижных сталеграфитных колец должны быть тщательно притерты. Если при утечках хладагента видно, что в камеру пружинного сальника масло подается исправно, то компрессор останавливают и разбирают сальник. При этом проверяют состояние уплотняющих поясков подвижных и неподвижных колец, а также эластичность упругих колец и плотность их прилегания к валу при нажатии пружины. Износ уплотняющего сталеграфитного кольца ведет к нарушению герметичности сальника. Упругие кольца должны быть изготовлены только из маслобензостойкой резины (марки 3109 или аналогичных по составу марок). Если кольца не маслостойки, они быстро набухают, истираются и дают течь.Нормальная работа поршневого компрессора сопровождается характерным ритмичным шумом, к которому обслуживающий персонал быстро привыкает. Это помогает распознавать ненормальные шумы и стуки. Определение места, где возник ненормальный стук,— задача сложная. Знание конструктивных особенностей машины и опыт работы помогают машинисту быстро определить причину возникновения стука. Чаще всего возникновение ненормальных стуков связано с расстройством сопряжений в механизме движения компрессора, а также с увеличением зазоров в кривошипном и крейцкопфном подшипниках шатуна.При износе вкладышей подшипников коленчатого вала слышится глухой стук.

Большой износ или разрушение роликов в подшипниках качения вертикальных компрессоров сопровождается сильным стуком.Стуки вызываются также износом параллелей крейцкопфа, ослаблением затяжки шатунных болтов, клиновых креплений ползуна, выработкой поршневого пальца и втулки вертикального компрессора.Увеличение зазоров в трущихся частях, вызывающее повышенную утечку масла, неисправность маслонасоса и засорение масляных каналов также служат причиной возникновения ненормального шума. В цилиндровой группе появление стука объясняется ослаблением крепления поршня на штоке, износом зеркала цилиндра, поршневых колец, недостаточным линейным вредным пространством, попаданием в полость цилиндра кусков сломанных пластин, пружин, поршневых колец и других предметов.Ненормальный стук в компрессоре может стать причиной тяжелой аварии, поэтому при его возникновении машину необходимо остановить, выяснить причину неисправности и устранить ее.Если при ослаблении затяжки шатунных болтов и возникновении шума компрессоры не остановить, то это может вызвать разрыв шатунных болтов и даже разрушение всей машины.Для определения неполадок в работе поршневых компрессоров служат индикаторные диаграммы, снимаемые специальными приборами — индикаторами. Наличие дефектов определяют, сравнивая отдельные линии индикаторной диаграммы с характером и расположением линий индикаторной диаграммы компрессора не имеющего дефектов. Индикаторные диаграммы хранят на холодильных установках в течение длительного времени, используя их для сравнения с вновь снятыми. По индикаторным диаграммам, которые дают графическое изображение процессов, происходящих в компрессоре, выявляют неплотности клапанов и поршневых колец и повышенное сопротивление протеканию паров в каналах и клапанах.Наиболее часто встречающиеся неисправности горизонтальных поршневых компрессоров и способы устранения этих неисправностей приведены в табл. 17 .Следует помнить, что неполадки могут вызываться не только неправильной работой компрессора, они возникают также вследствие ненормальной работы холодильной установки в целом.Для поддержания работоспособности холодильных компрессоров необходимо ежедневно обтирать их от пыли и грязи, содержать в чистоте пол компрессорной, а также не допускать попадания масла на фундамент, так как масло разрушает бетон. Температура воздуха в машинном зале не должна быть ниже 5° С.

Холодильные установки

Рекомендуем ознакомится: http://www.stroitelstvo-new.ru

fix-builder.ru