Гальваническое цинкование. Покрытие цинком металла

Способы цинкования металла

Железо и сталь — это материал из которого изготовлен скелет современной технологической цивилизации. Но — увы! - и у стальной основы нашей цивилизации есть свое уязвимое место. Оно называется коррозия, от которой железо и сталь не имеют той естественной защиты, какой является оксидная пленка для многих цветных металлов — олова, цинка или алюминия.

Сталь нуждается в защите от коррозии - и лучшей защитой для нее будет цинкование. (или оцинковка). Оцинкованный лист прослужит гораздо дольше обычного стального.

Почему именно цинк?

Прежде всего потому, что цинк достаточно распространен и недорог, сам по себе коррозии практически не поддается, плавится при не очень высокой температуре (около 420 градусов, что гораздо ниже температуры плавления железа), обладает приемлемой прочностью. И при этом — что важно! - имеет стационарный электрический потенциал -0,76 В., то есть гораздо более отрицательный, чем у железа.

Горячее цинкование

Это самый, на первый взгляд, простой и надежный метод создания цинковой пленки на изделиях их чугуна и стали: эти предметы просто погружают в расплав цинка, а потом вынимают уже покрытыми слоем цинка толщиной от 40 до 80 микрон — то есть достаточно плотным и износостойким.

Однако не все так просто: для того, чтобы цинковая пленка надежно «зацепилась» на поверхности черного металла, эта поверхность должна быть тщательно очищена и офлюсована (то есть покрыта составом, который должен предотвратить ее окисление до соприкосновения с расплавом цинка, и обеспечить надежную адгезию цинковой пленки).

При этом нужно иметь в виду, что расплавленный цинк застывает довольно быстро и может поэтому образовывать наплывы до 1 мм. толщиной, что нежелательно в тех случаях, когда на поверхность оцинкованных изделий есть резьба. Кроме того, сама технология накладывает ограничения на размеры изделий, которые мы хотим оцинковать таким способом — они не могут быть больше, чем ванны с расплавом цинка (а они не могут очень большими по определению).

Холодный метод цинкования

В отличии от горячего цинкования, его холодный вариант никак не связан с размерами цинкуемых деталей и поверхностей, поскольку он состоит в нанесении на них электролитических растворов цинка в различных летучих жидкостях. Такие растворы (гальванол, цинотан, цинотерн, цинкнол) наносятся на стальную поверхность из пульверизатора: растворитель высыхает, а цинковое покрытие остается — причем «садится» оно на поверхность стали очень надежно, с высокой адгезией. При этом покрываемую поверхность не нужно флюсовать, ее достаточно просто очистить от ржавчины и грязи.

В отличии от горячего цинкования, его холодный вариант никак не связан с размерами цинкуемых деталей и поверхностей, поскольку он состоит в нанесении на них электролитических растворов цинка в различных летучих жидкостях. Такие растворы (гальванол, цинотан, цинотерн, цинкнол) наносятся на стальную поверхность из пульверизатора: растворитель высыхает, а цинковое покрытие остается — причем «садится» оно на поверхность стали очень надежно, с высокой адгезией. При этом покрываемую поверхность не нужно флюсовать, ее достаточно просто очистить от ржавчины и грязи.

Холодный метод цинкования хорош своей простотой

Поэтому холодное цинкование лучше всего использовать как «покрытие под покраску».

Гальванический метод цинкования

Зато гальванический метод цинкования придает оцинкованой поверхности чрезвычайно привлекательный вид.

Он состоит в том, что через ванну с электролитом течет ток, причем анодом служат цинковые пластины, а катодом — изделия из стали. Под действием тока цинк растворяется в электролите, и его ионы оседают на железе. В результате получается тонкая (от 4 до 20 микрон) пленка, которая не только защищает сталь от коррозии, но и придает поверхности эстетичный внешний вид. Поверхность, покрытая гальваническим цинком может приобрести (в зависимости от своей толщины) сине-голубой, светло-серый или матово-белый металлический блеск. Главными достоинствами такого покрытия будет равномерность его толщины по всей покрываемой поверхности.

Но за этими плюсами идут и свои минусы: тонкое и красивое гальваническое покрытие будет не стойким к истиранию, а увеличение его толщины будет чревато тем, что сталь в процессе гальваники может приобрести заодно и т.н. «водородную хрупкость». Тем не менее, гальваническое цинкование. в силу своей малой себестоимости очень часто используется для антикоррозионной защиты разных видов крепежа, металлических изделий и декоративных элементов.

Термодиффузное цинкование

Главного недостатка гальванического цинкования - «водородной хрупкости» позволяет избежать технология термодиффузионного цинкования.

Главного недостатка гальванического цинкования - «водородной хрупкости» позволяет избежать технология термодиффузионного цинкования.

Она основана на том, что цинк при определенных условиях может испаряться с поверхности цинксодержащего порошка и проникать в поверхностные слои железа, так что в результате образуется сложный сплав цинка с железом.

Такая диффузия становится возможной при

высокой (от 290 до 400 градусов) температуре и наличии электрического потенциала, при котором стальные изделия являются анодом.

Процесс термодиффузии производится во вращающемся контейнере при пониженном давлении (0,1 атмосферы) в восстановительной водородной атмосфере. На термодиффузное цинкование каждой партии крепежных метизов требуется от 90 до 180 минут.

При этом равномерность покрытия будет идеальной, а про адгезию такого покрытия говорить и смысла нет — оно просто «сливается» с черным металлом, так что отделить ее от него просто невозможно. Конечно, внешний вид оцинкованных таким способом метизов, большого эстетического удовольствия не доставляет, но от болтов, гаек, пружин и шурупов особой красоты и не требуется.

Недостаток же у термодиффузного цинкования только один, но существенный — в силу особенностей технологии применять ее можно только в отношении небольших по размеру предметов.

Газо-термическая оцинковка

В последнее время все более широко начинает использоваться еще один вариант нанесения цинкового покрытия — газо-термический. В этом случае цинк в виде тонкой проволоки или порошка подается к соплу специальной горелки, расплавляется в потоке раскаленного газа и мельчайшими каплями оседает на поверхность стального или чугунного изделия.

В последнее время все более широко начинает использоваться еще один вариант нанесения цинкового покрытия — газо-термический. В этом случае цинк в виде тонкой проволоки или порошка подается к соплу специальной горелки, расплавляется в потоке раскаленного газа и мельчайшими каплями оседает на поверхность стального или чугунного изделия.

В принципе, такой метод можно было бы считать разновидностью горячего цинкования, если бы только капли расплавленного цинка, ударяясь о поверхность металла не деформировались, создавая «чешуйчатое» пористое покрытие.

Такое покрытие требует дополнительного слоя краски для заполнения микропор в слое цинка.

Это, конечно, недостаток, но зато такие комбинированные покрытия отличаются отличной адгезией и обладают устойчивостью в самых неблагоприятных условиях эксплуатации (в морской воде, частых атмосферные осадках, кислой среде и т.д.), где они могут сохраняться до 30 лет.

Видео по теме:

stvybor.ru

Гальваническое цинкование, линия цинкования, ванна для цинкования

В современном мире используется большое количество методов для защиты металлических поверхностей от образования слоя коррозии, который приводит к тому, что металлическое покрытие начинает становиться более хрупким и разрушается. На сегодняшний день для эффективной защиты от коррозии используется гальванический метод обработки металлов цинком.

Гальваническое цинкование металла

Гальваническое цинкование представляет собой процесс нанесения на поверхность металла цинка в растворе электролита. Данный метод относится к разряду наиболее эффективных для борьбы с появлением каррозии на металлических изделиях. Цинковый сплав покрывает металла тонкой пленкой, которая обладает отличными защитными свойствами. Она дает возможность после обработки использовать металлы в агрессивной среде. Она не дает различным веществам проникнуть в структуру металла для изменения его свойств. В результате использования цинка и электролита металлы становятся более прочными и устойчивыми к условиям окружающей среды.

Цинк является подходящим металлом для обработки других видов металлических материалов. После проведения процедуры гальванического цинкования на поверхности обработанного металла появляется слой пленки, которая придает ему серебристый оттенок, который имеет голубоватый подтон. Благодаря изделие из такого материала приобретает более эстетический внешний вид.

Гальваническое цинкование металла обладает достоинствами и недостатками.

К достоинствам данной процедуры относятся:

- высокий уровень производительности. За короткое время раствором из цинкового сплава и электролита покрывается большое количество металлических изделий.

- Аккуратность проведения процедуры. После обработки таким образом металлических изделий образуется равномерное покрытие, которое охватывает все изделий целиком. Практически не образуется ни подтеков, ни сколов.

- Улучшение внешних качеств отдельных металлических предметов. данный метод отлично подходит не только для защиты от коррозии, но и для придания изделиям из разных металлов эстетического внешнего вида. Поверхность покрывается тонким слоем пленки серебристого оттенка. Изделие приобретает блеск.

Главным недостатком проведения данной процедуры является низкий уровень сцепления с разными видами металлов. В результате защитный эффект от коррозии длится не долго. К тому же в результате анодирования может образоваться хрупкость металла, что приводит к разрушению конструкции.

Сегодня гальваническое цинкование используется для покрытия отдельных элементов цинковым сплавом для защиты их от коррозии и для придания им эстетического внешнего вида. Таким методом обрабатываются гвозди, метизы и крепежные инструменты.

Таблица 1. Гальваническая совместимость металлов

| Сталь | + | + | + | - | - | - | + | + | + | + | + |

| Алюминий | + | + | + | - | - | - | + | - | + | П | П |

| Дюраль | + | + | + | - | - | - | + | - | + | П | П |

| Медь | - | - | - | + | + | + | + | + | - | П | П |

| Латунь | - | - | - | + | + | + | + | + | - | П | П |

| Бронза | - | - | - | + | + | + | + | + | - | П | П |

| Хром | + | + | + | + | + | + | + | + | + | П | П |

| Никель | + | - | - | + | + | + | + | + | + | П | П |

| Цинк | + | + | + | - | - | - | + | + | + | + | + |

| Олово | + | П | П | П | П | П | П | П | + | + | + |

| Припой ПОС | + | П | П | П | П | П | П | П | + | + | + |

Гальваническое покрытие металла

Цинкование гальваническое технология представляет собой электролитический химический процесс, который заключается в следующем:

- К двум металлам, которые находятся в ванне для гальванической обработки подводится электрический ток. Для этого применяются специальные электроды.

- Такой металл, как цинк может быть использован в любой своей форме. Его помещают в специальные контейнеры сетчатого типа.

- В процессе электролиза заряженные частицы цинк распадаются на ионы и оседают на обрабатываемой поверхности. При этом слой покрытия является достаточно небольшим.

- Под действием электрического тока происходит расщепление цинковых анодных частиц.

- Для обработки металлов в производственных условиях таким методом используются три вида раствора: кислотный, щелочной, цианидный. Их выбор зависит от того, какой металл подвергается обработке цинковым сплавом.

Внимание: Гальваническую обработку металлов цинком лучше всего осуществлять в слабой кислой среде. Благодаря этому есть возможность получить более плотное покрытие и ровный защитный слой.

Гальваническая ванна цинкования

В современном мире для гальванической обработки металлов в растворе цинкового сплава необходимо специализированное оборудование. На производственных предприятиях используются производственные линии, которые состоят из элементов, позволяющих в промышленных масштабах осуществлять гальваническую обработку металлических изделий.

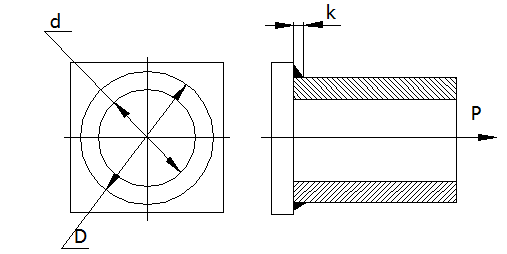

Оборудование для гальванического цинкования представлено специализированными ваннами. Они производятся из материалов, которые не разрушаются под воздействием агрессивной среды.

Гальванические ванны цинкования могут быть нескольких видов:

- мелкогабаритная ванна. Она предназначена для обработки небольших металлических изделий.

- Среднегабаритная ванна. В ней может с легкостью поместиться один предмет из металла, который состоит из металлических деталей. Для полной обработки изделия их нет необходимости отсоединять.

- Крупногабаритная ванна. Она используется для обработки цинковым сплавом крупных предметов. В ней даже размещаются трубы небольшой длины.

Основным недостатком гальванического оборудования является то, что оно не подходит для обработки изделий нестандартных изделий.

Также к оборудованию для проведения данного процесса обработки металлических изделий является приспособление для подведения электрического тока. Без него оседание частиц цинка на поверхность металлов практически невозможно. Оно должно иметь электроды для подключения к металлу и сплаву цинка.

Линия гальванического цинкования

Видео. Гальваническое покрытие металлов.

lkmprom.ru

В чём заключён процесс оцинковки, и с какой целью оцинковывают металл?

Оцинковка металла – это способ защитить его от воздействия неблагоприятной внешней среды, механических повреждений и коррозионных процессов. Оцинковка заключается в нанесении на металлическую поверхность цинкового защитного покрытия. Цинкование возможно провести как на немного изогнутых металлических поверхностях, так и на абсолютно ровных изделиях. Данный метод применим в разнообразных изделиях из стали, например, в металлопрокате, листах, трубах, арматуре. Пусть процесс оцинковки вас не пугает, он чрезвычайно интересный и вполне доступный.

На первом этапе нужно очистить металлическую поверхность, удалить с помощью травления кислотой имеющуюся оскалину.

На втором этапе проводится отжиг горячекатаной полосы для того, чтобы металлическая поверхность приобрела требуемые по технологии химические и физические характеристики.

На третьем этапе защитный цинковый слой непосредственно наносится на металлическую поверхность. Разработано несколько методик проведения данной процедуры. Выбор методики находится в зависимости от металла, из которого выполнено изделие, и от типа самого изделия. Цинкование металла можно провести разными способами, в зависимости от типа покрываемого защитным слоем изделия.

Три наиболее популярных метода цинкования металлических поверхностей: а) термохимическое диффузное цинкование б) электролитическая оцинковка в) горячее цинкование

Термохимическое диффузное цинкование применяется, если есть необходимость оцинковать резные изделия или детали сложной формы. Использование данного способа позволяет цинковому покрытию распределиться по всему резьбовому элементу, повторив все его изогнутые контуры.

Для изделий сложной формы применяется также метод электролитической оцинковки (известен также как «катодный метод»), который представляет собой нанесение слоя цинка через токопроводные ролики. В таком случае сложное изделие из стали погружают в ванну с приготовленным в ней солевым раствором и пускают через такой раствор электроток. Данный метод отличается особой экономичностью и качеством нанесения защитного покрытия из цинка, дает возможность сделать цинковый слой очень тонким – в пределах 0,5-10мкм.

При применении метода горячей оцинковки холодную деталь из стали помещают в расплавленный цинк, одновременно выбирая толщину защитного покрытия.

Благодаря защитному цинковому слою металлические изделия из стали могут длительно эксплуатироваться (от 30 до 50 лет), сохраняя свои полезные свойства.

Сегодня металлопрокатная промышленность вряд ли может представить свое существование без оцинковки стальных и чугунных изделий. Цинковое защитное покрытие делает металлические изделия устойчивыми к коррозии, позволяет применять их в самых важных сферах. Помимо металлопрокатной отрасли, оцинковка очень широко применяется в строительстве и автомобильной промышленности, газо- и нефтедобывающей отраслях.

vorum.ru

Цинковое покрытие способы нанесения - Справочник химика 21

ЖЕЛЕЗНЕНИЕ — нанесение слоя железа на поверхность металлических изделий. Дает возможность повышать поверхностную твердость и износостойкость изделий, восстанавливать размеры изношенных частей машин, улучшать сцепление оловянных и цинковых покрытий с поверхностью изделий из чугуна и др. Ж. осуществляют электролитическим способом. При высокой плотности тока и наличии в электролите спец. добавок получают слои железа, твердость к-рых равна (а иногда и превышает) твердости термически обработанной стали (Ж. часто называют о с т а л и в а н и е м). Перед Ж. изделия обезжиривают в горячих щелочных растворах с добавками эмульгаторов, травят в 10—15%-ном растворе соляной кислоты хим. способом или в 30%-ном растворе серной кислоты электролитическим способом при комнатной т-ре и плотности тока на аноде 10—20 а дм в течение 1—5 ман, промывают и сушат. При частичном Ж., напр, для восстановления изношенных деталей, на участки поверхности, не подлежащие покрытию железом, наносят изоляционный лак или др. неэлектропроводный материал. Ж. проводят в стационарных прямоугольного сечения ваннах из листовой стали, покрытых изнутри кислотостойким материалом — свинцом (для сернокислых растворов), керамическими материалами, резиной и др. Для Ж. применяют гл. обр. растворы сернокислой, хлористой и борфтористоводородной солей двухвалентного железа, в к-рых поддерживается определенная кислотность в зависимости от т-ры раствора и плотности тока. Так, для [c.433]

Примечание. Цинковые покрытия, нанесенные гальваническим и вакуумным способом, полностью разрушаются. [c.60]

Обычно цинк не требует специальных мер защиты от атмосферной коррозии. Окраска и гальванические покрытия, применяемые иногда для декоративных целей, оказывают определенное защитное действие, если они правильно нанесены на цинковую поверхность. Способы нанесения покрытий, рассмотренные на стр. 311, приложимы также и к случаю атмосферной коррозии. Обработка солями хромовой кислоты не дает заметной защиты от атмосферной коррозии, особенно при длительных испытаниях. [c.321]

Метод электродуговой металлизации (ЭМ) также прост по аппаратурному оформлению, допускает механизацию и автоматизацию процесса, характеризуется высокой скоростью теплопередачи (в 7—10 раз выше скорости теплопередачи при ГПН), чем обеспечиваются более высокие температура и де-формативная способность распыляемых частиц при ударе о подложку, оптимизирующие условия формирования покрытия. Так, прочность сцепления с основой алюминиевого покрытия, нанесенного этим методом, составляет 10 МПа, а методом ГПН — 5 МПа [42, с. 218—225]. Кроме того, коррозионная стойкость этих покрытий выше ( 9). На адгезию цинковых покрытий способ напыления практически не влияет. При толщине покрытия 200—300 мкм она в обоих случаях составляет [c.223]

СВИНЦЕВАНИЕ — нанесение на поверхность металлических изделий слоя свинца или свинца сплавов. Толщина свинцовых покрытий — от сотых долей до нескольких миллиметров. С. осуществляют погружением изделий в расплавленный металл, электролитическим осаждением или распылением. Погружению изделий в расплавленный металл предшествует травление, а также тщательное промывание холодной и горячей водой. Протравленные и очищенные изделия вначале погружают (на 20 мин) в горячее пальмовое или хлопковое масло, затем — в расплавленный металл (он при этом покрывается слоем масла), после чего — в др. ванну с расплавом. После осмотра и повторного (если необходимо) травления их помещают в ванну, содержащую чистый расплав. В затвердевшем матовом покрытии изделий появляется сетка кристаллов, напоминающая блестки в цинковом покрытии, нанесенном таким же способом. Высококачественным кровельным материалом явл яются листы со свинцовооловянным покрытием толщиной 15—25 мкм. Если свинцовое покрытие наносят на железные или медные изделия, в расплав вводят металл (чаще всего сурьму или олово), образующий с металлом изделия и свинцом тройной сплав и обеспечивающий тем самым прочное схватывание основы с покрытием (свинец не образует интерметаллических соединений с железом и медью). Растворимость сурьмы в свинце при т-ре затвердевания составляет 0,5% содержание свинца в эвтектике 2,45%. Олово растворяется при комнатной т-ре в количестве до 2%, при т-ре 150° С — до 18%. Электролитическое осаждение свинца и свинцовооловянных сплавов осуществляют из электролитов, в которых свинец находится в виде фторбората РЬ (ВР4)2. При [c.355]

Из всех способов нанесения цинка на внутреннюю поверхность горизонтальных резервуаров, железнодорожных и автомобильных цистерн наиболее приемлемым является метод нанесения цинка электрометаллизацией. Металлизацию внутренней поверхности резервуаров выполняют вручную или с применением механизации всех трудоемких процессов, связанных с нанесением цинка и подготовкой поверхности. При механизированном способе электрометаллизации повышается производительность труда и приблизительно в 3 раза снижается стоимость противокоррозионной защиты по сравнению с ручным методом. Стоимость противокоррозионной защиты внутренней поверхности горизонтальных резервуаров цинковым покрытием при механизированном методе составляет не более 22% стоимости резервуара. [c.161]

Практическое применение находят следующие способы нанесения цинковых покрытий [c.144]

Одним из основных критериев, определяющих область применения и эксплуатационные характеристики металлизационных покрытий, является их адгезионная прочность с основным металлом, которая зависит от вида материала (напыляемого и защищаемого), подготовки поверхности, технологии напыления и т. д. Так, например, адгезионная прочность цинковых покрытий, нанесенных на сталь, при толщине 200—300 мкм составляет 4 МПа. Адгезионная прочность покрытий из алюминия, нанесенного электродуговым способом, достигает 10 МПа, а при газопламенном напылении — 5 МПа. [c.173]

Влияние цинковых покрытий на механические свойства сталей зависит от способа их нанесения. При электрохимическом цинковании наиболее сильное наводороживание и связанное с этим охрупчивание основного металла происходит в цианистых электролитах. Электролитическое цинкование не допускается для деталей, изготовленных из сталей с прочностью более 140 кгс/мм . [c.699]

Нанесение цинкового покрытия горячим способом происходит следующим образом. [c.173]

Успешно эксплуатируется опытная партия холодильников, в которых трубные пучки защищены цинковым покрытием, нанесенным термодиффузионным способом. Нанесение на внутреннюю поверхность трубок холодильников бакелитового лака с алюминиевой пудрой не только защищает углеродистую сталь от коррозии, но и резко уменьшает налипание осадка, выпадающего из охлаждающей воды. Срок службы такого покрытия 3—4 года. [c.38]

К хорошим металлическим покрытиям относятся цинковое покрытие, полученное горячим способом, а также алюминиевое и цинковое покрытия, нанесенные методом металлизации, толщиной не менее 0,35—0,4 мм, и обязательно покрашенные поверх двумя слоями защитной краски. [c.286]

Способ цинкатного травления пригоден как для деформированных, так и для литейных сплавов. Получаемый слой имеет толщину около 0,06 мкм. Прочность сцепления должна определяться добавкой нитратов. Согласно исследованиям Бейли, в разбавленных растворах обычно образуются толстые, яо рыхлые и не сцепляющиеся пленки. Топкие мелкозернистые и равномерные пленки обычно лучще сцепляются и образуют прочное соединение между алюминием и цинковым покрытием, нанесенным из концентрированного раствора. [c.294]

Б ряде ранних работ Харвея [29] было показано, что цинковое покрытие, нанесен, ное гальваническим путем, является более эффективным при защите стали от коррозионной усталости, чем это же покрытие, нанесенное методом горячего цинкования или диффузионным путем. Эти результаты, несомненно, говорят о том, что при гальваническом способе нанесения положитель. но сказываются образующиеся сжимающие напряжения. [c.294]

Применение красок по правильно подготовленному цинковому покрытию значительно удлиняет срок службы по сравнению с нанесением красок непосредственно на поверхность железа или стали необходимость в возобновлении окраски становится значительно меньше. Однако к покрытиям, полученным горячим цинкованием и электролитическим способом, необходимо применять специальные грунтовки или готовить поверхность перед окраской. Это главным образом происходит из-за того, что большинство красок на основе продуктов нефти реагирует с необработанной поверхностью цинка, образуя цинковые соединения, которые ухудшают адгезию. [c.419]

Горячее цинкование находит наибольшее распространение. Основным преимуществом этого метода является быстрота процесса и высокая производительность. Однако гальванический метод получения цинкового покрытия имеет лучшие технико-экономические показатели, а цинковое покрытие, нанесенное термодиффузионным способом, обладает лучшей стойкостью в нейтральных электролитах. [c.29]

Другой отличительной особенностью механизированных установок является значительное повышение производительности труда и улучшение качества покрытия. В целом при внедрении механизированного способа металлизации резервуаров в поточной линии повысилась производительность труда по сравнению с ручной металлизацией более чем (в 3 раза и, как следствие этого, снизилась себестоимость нанесения цинкового покрытия. [c.81]

Способы цинкования труб в расплаве цинка. В настоящее время наибов распространен жидкофазный способ нанесения цинкового покрытия на стах ные трубы (в расплаве цинка). [c.485]

Шуруп 1-3 X 20 ГОСТ 1144-80 то же с цинковым покрытием толщиной 6 мкм, нанесенным способом катодного восстановления, хроматированным [c.680]

Нанесение электролитических покрытий на алюминий чаще всего производится по цинковым покрытиям, наносимым химическим способом [24, 37, 96]. [c.303]

Если нужно хранить большой ассортимент готовых отлитых держателей, то следует предусматривать их временную защиту от коррозии. В некоторых нормалях выдвигается также требование нанесения покрытий на держатели. Может быть применено, например, алюминирование, кадмирование, цинкование и фосфатирование. Наиболее широко распространены два последних способа. По техническим условиям [27] регламентируется минимальная толщина слоя цинка 13 мкм. Такие цинковые [c.190]

Метод защиты РВС цинковым покрытием зависит от того, строится резервуар или уже построен. В первом случае нанесение покрытия на поверхности деталей и узлов резервуара осуществляют в стационарных условиях, после сборки резервуара проводят оцинковку только в местах сварки и поврежденных участков. Во втором случае все работы выполняются внутри резервуара в той же технологической последовательности, как при нанесении лакокрасочных покрытий. Следует отметить, что очистку поверхности перед нанесением цинкового покрытия проводят только пескоструйным способом, использование преобразователей ржавчины перед оцинковкой бессмысленно. Цинковое покрытие наносится на опескоструенную поверхность в 1 слой. [c.8]

Изделия нз цинкового сплава чаще всего покрывают медью, никелем и хромом для защитно-декоративной отделки их поверхности. Перед нанесением покрытия поверхность полируют и очищают от жировых и других загрязнений. Обезжиривание п юизво-дится в слабых щелочных растворах (pH = 10—11) химическим и электрохимическим способами. В обоих случаях рекомендуются растворы, содержащие 20—40 г/л кальцинированной соды (КагСОз) и 20—40 г/л третичного фосфорнокислого натрия (ЫазР04). Температура растворов 60—80°С. [c.429]

ЦИНКОВАНИЕ — нанесение на поверхность металлических (преим. стальных и чугунных) изделий слоя цинка. Потенциал цинка (— 0,76 в) электроотрицательнее потенциала железа (— 0,44 в), вследствие чего цинковые покрытия хорошо защищают железо и его сплавы от коррозии во влажной среде и в воде при т-ре до 60° С. Толщина цинковых покрытий чаще всего 20 -ч- 40 мкм. Различают Ц. горячее (наиболее распространенное), электролитическое, металлизацией и диффузионное. Горячее Ц. подразделяют на флюсовое (мокрое, сухое) и бесфлюсовое. Мокрое флюсовое Ц. осуществляют после обезжиривания, травления и промывания изделий. По этому способу изделия погружают в ванну с расплавленным цинком (т-ра 450 С) через слой флюса, состоящего из расплава солей Zn l, (> 70%) и Nh5 I (т-ра 300-350° С), в к-рый для активности добавляют гликокол, глицерин или др. пенообразующие вещества. По сухому способу изделия перед нанесением покрытия обра-батывануг в отдельной флюсовой ванне. Флюс представляет собой концентрированный водный раствор [c.725]

Значительная часть сортамента и изделий из низкоуглеродистых сталей покрывается цинком. Цинк аноден по отношению к железу, и когда влага проникает до основного металла, цинк корродирует, обеспечивая защитное действие, которое прекращается, когда обнажается такая поверхность стали, что поляризующее действие цинка становится недостаточным (обычно в центре обнаженного участка стальной подложки). Наиболее важным фактором защиты является количество цинка в слое. Защитная способность осадка определяется в основном его толщиной, а не способом нанесения. Защитные свойства цинковых покрытий на железе основаны не только на способности цинка функционировать.в качестве расходуемого анода, которая имеет определенные границы, но также и на блокировании участков коррозии, которое происходит в результате соединения ионов цинка с гидроксильными ионами, образующимися вследствие катодной реакции на поверхности железа и осаждения образующейся гидроокиси внутри мелких несплош- [c.150]

Весьма ценным способом решения проблемы наводороживания и водородной хрупкости при кадмировании и цинковании в цианистых электролитах могло бы быть применение какой-либо добавки, ингибирующей процесс наводороживания. Однако если для химического и катодного травления в кислотах такие ингибиторы разработаны и нашли широкое применение в промышленности, то все попытки найти подходящий ингибитор для цианистых электролитов до настоящего времени остаются безуспешными. Большие исследования в этом направлении проведены Белоглазовым с сотр. Было установлено [70], что добавки Прогресс . ОП-7, ОП-10 и желатина 2,5 г/л в цианистом электролите кадмирования уменьшают наводороживание стали при Лк 1—2 а дм на 10—15%, но не устраняют его полностью. Другие органические ингибиторы оказались неэффективными в цианистых кадмиевых электролитах. При нанесении цинковых покрытий из цианистых электролитов такие органические вещества, как желатин, глюкоза, сульфитцеллю-лозный щелок и ванилин, не влияли на наводороживание стали [71]. [c.202]

В растворах х.тористого натрия цинковые покрытии независимо 01 способа их нанесения (электролитический, горячий, диффузионный или металлизационный) являются весьма эффекгивными с[)едствами заиш1ы от коррозионно-усталостных разрушений. При толщине цинкового покрытия в 25 30 мк предел выносливости нормализованной стали в коррозионном растворе п )а1сги -ески равняется п[>еделу ы.гносливости ста. ш на воздухе. [c.142]

Наиболее эффективным из этих направлений является предварительное упрочнение поверхностной электрозакалкой, обкаткой роликами или накленом дробью. Из анодных гальванических покрытий лучн1ую защиту от коррозионной усталости стальных деталей обеспечивают цинковые покрытия. В речной и морской воде цинковые покрытия практически полностью защищают сталь от коррозионной усталости. Цинковое покрытие, нанесенное другими способами и, в частности, полученное методом распыления (металлизатции), также дает высокую защиту от коррозионной усталости. [c.172]

Электролитический метод является более совершенным способом нанесения цинка. Экономия металла при электролитическом способе по сравнению с горячим достигает 50%, а высокая степень чистоты осажденного цинка обеспечивает повышенную химическую стойкость покрытия. Кроме того, при электролитическом способе нанесения цинка на сталь не образуется хрупких промежуточных слоев интерметаллидов (Ре2пз, Ре2пт, Ре22пю), как это имеет место при горячем цинковании и, следовательно, металл сохраняет большую пластичность. Толщина цинковых покрытий в зависимости от условий службы колеблется от 6 до 42 мкм. [c.163]

Срок службы цинковых покрытий в общем случае пропорционален толщине и не зависит от метода нанесения, хотя сообщалось [18, 19], что цинковое покрытие, полученное способом электроосаждения из сульфатных растворов, дает более высокие коррозионные характеристики, чем покрытие, полученное по этому методу из цианидных растворов. Хадсон [20] показал, что срок службы цинкового покрытия толщиной 42 мкм меняется от 3,5 лет в жесткой промышленной атмосфере (Шеффилд) до более 10 лет в сельской атмосфере (Ланв-ртид Уэллс). По данным Гилберта [21], он составляет 4—5 лет в Лондоне, 9 лет в Кембридже и 18 лет в Брехэме. [c.398]

Горячее цинкование стальных листов также пример катодной защиты. Патент на этот метод впервые был получен во Франции в 1836 г., а в Англии — в 1837 г. [3]. Однако практика нанесения цинкового покрытия на сталь была широко распространена во Франции, по-видимому, еще в конце ХУП1 в. Наложение электрического тока для защиты подземных сооружений впервые было применено в Англии и США примерно в 1910—1912 гг. [4]. С тех пор использование катодной защиты значительно расширилось и в настоящее время тысячи километров подземных трубопроводов и кабелей успешно защищают от коррозии этим способом. Катодную защиту применяют также к шлюзовым воротам, конденсаторам, подводным лодкам, водным резервуарам, морским трубопроводам и оборудованию химических заводов. [c.173]

Перед покрытием йлюминил и его сплавов применяются способы подготовки, которые в основном сводятся к электрохимическому или химическому нанесению более устойчивого промежуточного тонкого слоя других металлов или образованию на поверхности пористой окисной пленки. В качестве промежуточного металлического слоя служат тонкие пленки цинка, никеля и железа. Для нанесения цинкового слоя изделия погружают на несколько секунд в раствор цинката натрия при комнатной температуре. Образование пленки цинка происходит за счет вытеснения цинка алюминием, как более отрицательным по сравнению с цинком металлом. [c.427]

Для защитно-декоративной отделки изделия из цинкового сплава чаще всего покрывают медью, никелем и хромом. Перед нанесением покрытия поверхность полируют и очищают от жировых и других загрязнений. Обезжиривание ведут в слабощелочных растворах (рН = 10—11) химическим и электрохимическим способами. В обоих случаях рекомендуют применять растворы, содержащие 20—40 г/л кальцинированной соды МагСОз и 20—40 г/л фосфата натрия NasPOi. Температура растворов 60—80 °С. [c.333]

Покрытие, нанесенное газопламенным методом, считается хорошим способом зашиты. В неагрессивных атмосферах можно ограничиться цинковым или алюминиевым покрытием минимальной толщины без дополнительных органических покрытий. Срок службы таких покрытий можно увеличить, применяя лакокрасочные покрытия с соответствующими пигментами (например, цинкохро-матными или кальцийплюмбатными) или герметизирующие покрытия. Срок службы комбинированных покрытий определяют по зависимости Эйнсберга [c.95]

chem21.info