Справочник химика 21. Получение ацетилена из карбида кальция

Ацетилен производство из карбида кальци

В г. Калверт-Сити (Кентукки) находится один из крупнейших в США завод по производству карбида кальция, на базе которого вырабатывают ацетилен, винилацетат, поливинилхлорид, акрилонитрил и др. [c.521]

Ацетилен в воздухе промышленных районов обычно содержится в количестве 0,001—1 см /м . Вблизи ацетиленовых станций, сварочных цехов, заводов по производству карбида кальция и т. д. содержание его увеличивается до 3 см 1м и иногда доходит до 15—30 см 1м . [c.30]

На действующих мощных карбидных заводах большую часть карбида кальция перерабатывают на ацетилен. Предложено получающуюся при этом в качестве отхода Са(0Н)2 (так называемую пушонку) после дегидратации и брикетирования использовать вместо извести. Опыт показал, что переходящие в пушонку из углеродистых материалов примеси при многократном использовании накапливаются в ней и делают ее неприменимой в производстве карбида кальция. Поэтому при существующем качестве кокса возможно использовать не более 30% пушонки в смеси с известью 117]. Строительство двух технологических линий подготовки известкового сырья — обжига известняка и обжига и брикетирования пушонки — экономически нецелесообразно. Более выгодно применять пушонку как строительный материал. Но в этом случае необходим строгий контроль за содержанием ацетилена в пушонке, поскольку выделение ацетилена при перевозках и переработке ее может привести к взрывам. [c.43]

Хотя карбид кальция и ацетилен были открыты еще в 1836 г., широкое промышленное применение они получили лишь в начале XX в., когда стала доступной и дешевой электрическая энергия, необходимая для производства карбида кальция. [c.57]

Использование новых видов сырья. Для производства многих химикатов можно использовать различные виды исходного сырья. Так, водород для синтеза аммиака можно получать из водяного, коксового и природного газа, нефти и ее фракций ацетилен — из карбида кальция, природного газа и нефти поливинилхлорид — из ацетилена и этилена и т. д. Получение конечного продукта из более дешевого исходного сырья при прочих равных условиях дает возможность монополиям снижать в ходе конкурентной борьбы цены и получать при этом сверхприбыль. [c.201]

В качестве исходного сырья для получения ацетилена в течение многих лет являлся карбид кальция, который при разложении водой дает ацетилен и гидроокись кальция (гашеную известь). Несмотря на то, что из 1 кг карбида кальция можно получить 250—300 л сухого ацетилена, высокая стоимость производства карбида кальция делает этот метод неэкономичным. [c.248]

Производство карбида кальция и производство извести характерны высокими температурами процессов и выделением большого количества пыли само производство карбида кальция относится к числу взрывоопасных и огнеопасных. Как при обжиге известняка, так и при получении карбида кальция выделяется и значительное количество вредных газов, в основном окиси углерода (СО) образуются также сернистый газ (ЗОа) и ацетилен (С Н,). [c.169]

Исходным сырьем для производства карбида кальция являются обожженная известь и углерод в виде антрацита или кокса. К сырью предъявляют строгие требования в отношении содержания примесей, так как последние загрязняют готовый продукт, а в некоторых случаях нарушают нормальный ход процесса. Особенно вредна примесь фосфора, так как образующийся фосфористый кальций СазРа при последующем разложении карбида водой дает ядовитый и в смеси с ацетиленом взрывоопасный [c.369]

Карбид кальция играет в современной химической технологии большую роль. Из карбида кальция, производимого в количестве сотен тысяч тонн ежегодно, получают главным образом ацетилен—сырье для многих химических синтезов, в том числе и для синтеза различных каучуков. Для производства карбида кальция существуют специальные заводы на многих химических заводах и в частности на заводах синтетического каучука имеются карбидные цехи. [c.169]

Авторы работ [4, 19] по сравнительной оценке различных методов производства ацетилена, основываясь на зарубежных и отечественных данных, приходят к выводу, что карбидный метод производства ацетилена по экономическим показателям не во всех случаях уступает его производству из углеводородного сырья. Это подтверждается данными о ценах на этилен и ацетилен из карбида кальция в США и Западной Европе за период 1977—1980 г. Из этого прогноза следует, что цены на карбидный ацетилен и этилен практически сблизятся [20] [c.185]

Ацетилен — бесцветный газ со слабым эфирным запахом. Впервые он был получен Э. Дэви в 1836 г. Однако свое название он получил лишь в 1860 г. после работ Вертело, предложившего электродуговой способ получения ацетилена из углерода и водорода. В том же году Велер показал, что карбид кальция, взаимодействуя с водой, дает легкий газ — ацетилен. В дальнейшем термическим крекингом этилена удалось получить незначительное количество ацетилена, а термическим путем был получен ацетилен из метана, этана и этилена. Вильсон в 1892 г. получил патент на производство карбида кальция в электропечи, что положило начало производству ацетилена из карбида кальция [65]. [c.3]

Чем ограниченнее были в странах возможности переработки нефти, тем больше использовался ацетилен из карбида кальция. Но абсолютные размеры производства карбида кальция не сокра-ш ались, ибо они зависели от обш,его уровня развития промышленности органического синтеза. Под влиянием этих условий в 1962 г. было произведено карбида кальция [c.6]

Ацетилен вначале применялся лишь для освеш,ения, затем его на чали все более широко использовать для сварки и резки металлов. В на стоящее время ацетилен является одним из важнейших исходных ве ществ для разнообразных органических синтезов (стр. 443 и сл.) В связи с этим значительно увеличилось производство карбида кальция имеющего в настоящее время весьма большое народнохозяйственное зна чение. Электротермический способ производства карбида кальция был впервые реализован в промышленном масштабе в 1895—1896 гг. в США на основе работ Вильсона и в Швейцарии на основе работы Муассана. В течение последующих лет были построены карбидные заводы во многих странах, располагающих дешевой электроэнергией. [c.22]

К сырью в производстве карбида кальция предъявляются жесткие требования. Природный известняк должен содержать не менее 96,5% СаСОд. Содержание в известняке фосфора не должно превышать 0,008%, так как он образует фосфид кальция, растворяющийся в карбиде при разложении карбида водой, наряду с ацетиленом, также образуется фосфин PH ,—ядовитый и взрывоопасный газ. [c.24]

Быстрому росту мировой промышленности органического синтеза в 20—30-х годах XX в. способствовали многие научно-технические достижения. Особенно важное значение имело развитие процессов крекинга и пиролиза нефти, переработки природных газов, производства карбида кальция и электролиза поваренной соли, позволившее обеспечить промышленность органического синтеза углеводородным сырьем—низшими олефинами и ацетиленом, а также хлором (для получения хлорорганических продуктов). [c.296]

Народнохозяйственное значение производства ацетилена связано с двумя главными направлениями его использования для газопламенной сварки и резки металла, а также для химической переработки, для синтеза на его основе многочисленных химических продуктов. До 1964 г. ацетилен из карбида кальция расходовался примерно поровну на газопламенную обработку металлов и на органический синтез. [c.5]

Если учесть, что наирит получается из непищевого сырья (исходный продукт—ацетилен из карбида кальция или из углеводородов, в том числе из природного газа), становятся ясными перспективы развития производства хлоропренового каучука. [c.7]

Ацетилен из карбида кальция. В ацетилене, применяемом для производства хлоропренового каучука, не должно быть примесей. Однако в ацетилене, получаемом разложением карбида кальция, содержатся соединения серы, фосфора, азота, мышьяка, кремния, винилацетилен, метан, а также кислород, водород, азот, окись и двуокись углерода и др. [c.16]

Так, В производстве гипохлорита кальция при хлорировании хлором известкового молока (отходы производства ацетилена из карбида кальция) произошел взрыв в хлораторе. Причина взрыва— из ацетиленовых генераторов известковое молоко без достаточной отдувки из него ацетилена направили в хлоратор. При проведении хлорирования ацетилен десорбировался из известкового молока и в парогазовой фазе образовалась взрывоопасная смесь ацетилена с остаточным хлором. [c.112]

Опыт показывает, что кислородную станцию лучше располагать на возвышенном месте данного промышленного района. Кислородные станции не следует располагать вблизи предприятий и цехов, вырабатывающих или применяющих коксовый газ, карбид кальция, ацетилен, а также вблизи электрометаллургических производств, шлаковых отвалов и т. п. При этом должны выдержи- [c.103]

Ацетилен. Намечалось получение ацетилена частичным окислением метана в промышленном масштабе. Одновременно сохранится прежний способ его производства из карбида кальция. На рынке полупродуктов будет продолжаться острая конкурентная борьба между ацетиленом и этиленом. [c.356]

Расход электрической энергии (на поддержание дуги) составлял 9930 квт-ч на 1 т ацетилена. Ацетилен получался разбавленный (13—1б%-ный). Чтобы его очистить и сконцентрировать до 97%, нужно было затратить дополнительное количество энергии. Согласно одному из сообщений [6], общий расход энергии на получение 1 т высокопроцентного ацетилена составлял 12 350 квт-ч. В начале данной главы отмечалось, что средний расход электроэнергии при производстве ацетилена из карбида кальция равен 9930 квт-ч на 1 т концентрированного ацетилена. Однако нельзя [c.276]

Промышленное производство ацетилена из карбида кальция возникло-примерно в 1892 г., т. е. после разработки Вильсоном и Моурхедом в США и Муассаном во Франции метода производства карбида в электрических печах. С того времени производство ацетилена карбидным методом выросло в крупную и технически совершенную отрасль промышленности. Вследствие взрывоопасности ацетилена до сего времени не разработано удовлетворительных и экономичных методов транспорта его на дальние расстояния. Перевозка ацетилена в виде карбида кальция связана с транспортировкой примерно 2 т балласта на 1 тп целевого продукта. За прошедшее время производство химических продуктов из ацетилена значительно выросло в настоящее время более 75% всего производимого ацетилена потребляется в промышленности оргайического синтеза. Столь крупные масштабы потребления ацетилена требуют размещения заводов-потребителей вблизи установок производства карбида кальция, которые в свою очередь должны строиться в районах со сравнительно дешевой электроэнергией. Это условие значительно ограничивает возможности географического размещения предприятий по дальнейшей переработке ацетилена. Поскольку за последние годы химическое потребление ацетилена значительно возросло, возникла необходимость снабжать ацетиленом и районы, достаточно удаленные от крупнейших центров производства карбида кальция. [c.233]

Производство карбида кальция. В середине 60-х годов производство карбида кальция на основе угля (кокса) и известняка достигало 10 млн. т/год. Это объясняется тем, что ацетилен, получаемый при взаимодействии карбида кальция с водой, широко применялся в сварочной технике и в химической промышленности для производства этанола, уксусной кислоты и уксусного ангидрида, ацетальдегида, ацетона, цианамида кальция, винилхлорида и других продуктов органического синтеза. В 1974 г. производство карбида кальция снизилось до 3 млн. т/год в связи с расширением использования для указанных производств этилена, получаемого из дешевого нефтяного сырья. В настоящее время вновь рассматривается вопрос о производстве ацетилена, который может быть получен путем взаимодействия угля с известняком при 2000—2200 °С [16, с. 76], газификации угля и пиролиза образующегося при этом метана, гидрирования угля с последующей конверсией гидро-генизата в ацетилен в плазменном или дуговом реакторах, а также путем вдувания потоком водорода угольной пыли в электродуговой реактор с быстрой закалкой выделяющихся газов [50], На основании теоретических разработок и усовершенствования аргонового и аргоноводородного плазменных реакторов максимальный выход ацетилена составляет 59 г/(кВт- ч), степень превращения углерода в С2Н2 достигает 14% [51]. [c.22]

В первое десятилетие после первой мировой войны спрос на ароматические углеводороды полностью удовлетворялся коксохимической промышленностью. Сырьем для производства алифатических химикатов служили продукты ферментации растительного сырья, сухой перегонки древесины и переработки каменного угля (этилен из kok oiBoto газа и ацетилен из карбида кальция). [c.3]

Лишь после Октябрьской революции, в годы первых пятилеток, вошли в эксплуатацию новые заводы по производству карбида кальция и продуктов его переработки (ацетилен, цианамид кальция). В 1927 г. в Ереване был построен первый в Армении карбидный завод с одной трехфазной печью мощностью 1500 кВ А. [c.97]

Тепловой эффект этой эндотермической реакции велик, причем значительное количество электроэнергии расходуется на разогревание и расплавление исходной шихты. Реакция между оксидом кальция и углеродом протекает быстро только при высоких температурах, что обусловливает большие потери тепла (расход электроэнергии в расчете на 1 т ацетилена доходит до И 500 кВт-ч) велики и капиталовложения. Однако этот способ имеет и достоинства. Используя его, сразу получают концентрированный ацетилен (выше 99% С2Н2), необходимый для органических синтезов. Благодаря ряду усовершенствований (укрупнение печей, переход к закрытым аппаратам непрерывного действия, утилизация выделяющегося оксида углерода СО, автоматизация производства) расход электроэнергии при производстве карбида кальция пониэился, а условия труда, прежде очень тяжелые, облегчились. [c.249]

Фосфористый и мышьяковистый водород образуется из фосфата и арсената кальция, содержащихся в извести и коксе, которые восстанавливаются в процессе производства карбида кальция до фосфида и арсенида кальция. Несмотря на то, что фосфористый водород учитывают как РНд, в нем могут содержаться следы Р2Н4 и, возможно, фосфорорганические соединения. Как известно, Р2Н4 самопроизвольно воспламеняется на воздухе и его присутствие в ацетилене уменьшает нижний предел температуры воспламенения воздушно-ацетиленовых смесей (табл. IV.5) но это снижение практически неощутимо при тех концентрациях фосфина, которые содержатся в сыром ацетилене. [c.305]

Создание Госнефтехимкомитетом совместно с Советом Министров Казахской ССР на базе нового производства карбида кальция на Карагандинском заводе СК и филиала химико-металлургического института Академии наук Казахской ССР отраслевого научно-исследовательского института и опытной базы по карбиду кальция и ацетилену из него. [c.25]

Наиболее важным является термо- или электрокрекинг метана (см. главу 4), в результате которого получаются ацетилен и водород. Этот процесс должен частично заменить весьма энергоёмкое производство карбида кальция. В Германии освоено производство ацетилена электрокрекингом метана при высоких температурах. В США (Батон-Руж работает заводская установка по крекингу метана (получаемый ацетилен идет на приготовление уксусной кислоты, а водород —на гидрогенизационЯЯИ [c.17]

Расход энергии при производстве карбида кальция зависит от ряда факторов, например, от размеров и конструкции печи и от желаемого процента карбида в получаемом продукте, но обычно считается, что на тонну нужно, примерно, 4000 киловатт-часов. Многими (15] изучался вопрос о снижении расхода энергии и повышении выходов карбида. Реакция в электрической печи начинается при температуре, близкой к точке плавления эвтектической смеси окиси кальция и карбида, и происходит, главным образом, между расплавленным материалом и взвешенными твердыми частицами угля. В отсутствии примесей, эвтектика содержит около 32% окиси кальция, присутствие же обычных примесей снижает это содержание до 30%, что отвечает температуре плавления около 1630°. Когда содержание карбида дойдет до 70% ко всему расплавленному материалу, то точка плавления приближается к таковой чистого карбида кальция, т. е., примерно, к 2300°. Поэтому к концу реакции необходимо повышать тед> пературу, чтобы сохранить реакционноспособное состояние расплава. Однако при температурах, близких к температуре плавления чистого карбида (около 2300°). начинается разложение его на кальций и углерод и, кроме того, значительно возрастает стоимость, вследствие больших затрат энергии на поддержание высокой температуры. По этой причине в промышленности редко готовят карбид кальция более чем 90-процентного содержания [16], а в некоторых случаях оказывается выгоднее получать ацетилен из 70—80% карбида. Уже было указано, что реакция СаО- -ЗС—> СаСз + СО до некоторой степени обратима и зависит от парциального давления окиси углерода. Факторы, которые влияют на реакции, протекающие в печах, рассматриваются в нескольких технических статьях [c.21]

Исходный газ для производства растворенного ацетилена получают преимущественно из карбида кальция. Вследствие большой разобщенности потребителей растворенного ацетилена и сложности производства ацетилена из природного газа можно предположить, что карбидный способ получения исходного газа на ацетилено-наполнительных станциях еще длительное время будет занимать ведущее место. Поэтому ниже рассмотрены характерные аварии, связанные как с наполнением баллонов ацетиленом, так и с получением ацетилена из карбида кальция на установках малой производительности. [c.37]

При установке и эксплуатации мокрых газгольдеров, предна-. значенных для ацетилена и ацетиленсодержащих газов, необходимо руководствоваться Правилами и нормами техники безопасности и промышленной санитарии для проектирования и эксплуатации производств ацетилена окислительным пиролизом метана и электрокрекингом метана для целей переработки, а также производства ацетилена из карбида кальция для газосварочных работ . Выпускать ацетилен из газгольдера в атмосферу при отключении газгольдера на ремонт или профилактический осмотр не допускается. При отключении газгольдера находящиеся в нем газы должны быть выбраны до минимального объема, после чего газгольдер и подключенные к нему ацетиленопроводы необходимо заполнить природным газом. Смесь природного газа, содержащую ацетилен, нужно направить для сжигания на свечу, после чего газгольдер и ацетиленопроводы необходимо продуть азотом. Не прекращая азотную продувку, при открытой центральной трубе (свече) на колоколе нужно слить из резервуара. воду. Для обеспечения безопасной работы мокрого газгольдера, содержащего ацетилен или ацетиленсодержащие смеси, необходимо обеспечить непрерывную продувку азотом сливных баков, соединенных воздушниками с атмосферой. [c.230]

Помимо использования в качестве восстановителя в металлургии [173], нефтяной кокс применяют в производстве углеродных щеток, кремнекарбидных абразивов и конструкционных материалов (трубы, кольца Рашига) и т. д. Значительное количество нефтяного кокса превращают в карбид кальция, а затем в ацетилен [c.570]

Ацетилен является ценным сырьем для производства ацеталь-дегида, хлорвинила, винилацетата, акрилонитрила и неопренового каучука. Перечень продуктов, производимых из ацетилена, см. у Лоуи (Lowy) и Реппе (Reppe) [228, 229]. Ацетилен все еще получают в больших количествах из карбида кальция, но также применяется и прямое производство из естественного газа. Возможны следующие методы получения ацетилена из природного газа [c.575]

До настоящего времени ацетилен получают почти исключительно из карбида кальция, производимого электротермически из извести и кокса. При этом расход электроэнергии настолько высок (10 — 11 квт ч на 1 кг ацетилена), что, с появлением и широким развитием производства этилена и других олефинов на базе деструктивных процессов переработки нефтяного сырья, ацетилен становится неконкурентноспособным, несмотря на то, что он является химически более активным и переработка его в ряде случаев более проста, чем переработка олефинов. [c.330]

Ацетилен был открыт Э. Дэви в 1836 г., синтезирован из угля и водорода М. Бертло в 1862 г. и впервые получен разложением карбида кальция водой Ф. Вёлером в том же 1862 г. После открытия А. Муассаном метода синтеза карбида кальция из угля и извести, карбидный метод производства ацетилена стал одним из основных промышленных методов, сохранившим свое значение до настоящего времени [c.246]

Получение ацетилена и хлористого водорода. Современное промышленное производство ацетилена основано на переработке углеводородного сырья — природного газа, этана, газового бензина и других нефтяных про- дуктов — электрокрекингом, термоокнслнтельным пиролизом и др. Находит применение и старый метод получения ацетилена разложением карбида кальция водой. Ацетилен, используемый для синтеза хлоропрена,"должен отвечать следующим требованиям [65, с. 78] [c.226]

chem21.info

Производство ацетилена из карбида кальция

Расход электрической энергии (на поддержание дуги) составлял 9930 квт-ч на 1 т ацетилена. Ацетилен получался разбавленный (13—1б%-ный). Чтобы его очистить и сконцентрировать до 97%, нужно было затратить дополнительное количество энергии. Согласно одному из сообщений [6], общий расход энергии на получение 1 т высокопроцентного ацетилена составлял 12 350 квт-ч. В начале данной главы отмечалось, что средний расход электроэнергии при производстве ацетилена из карбида кальция равен 9930 квт-ч на 1 т концентрированного ацетилена. Однако нельзя [c.276]

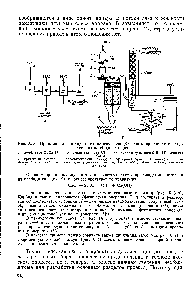

Данные о сточных водах производства ацетилена из карбида кальция приведены в 9. [c.209]Технологическая схема производства ацетилена из карбида кальция в генераторе мокрого типа представлена на рис. 23. Карбид кальция транспортируется в вагонетках 1, передвигающихся по монорельсу 2, и ссыпается в бункер генератора 6 мокрого типа. Известковое молоко, полученное в генераторе при разложении СаСг поступает в отстойник 5 непрерывного действия со скребковой мешалкой, которая перемещает отстоявшийся ил к центральному спускному штуцеру. Известковый ил перекачивается затем специальным насосом в отстойные ямы. Осветленный раствор гидроксида кальция в воде из отстойника 5 через холодильник 4 возвращают в напорный бак 3, где к нему добавляют некоторое количество свежей воды для компенсации ее потерь. Из напорного бака вода поступает в генератор 6. [c.77]

| Таблица 3. Мощности по производству ацетилена из карбида кальция в углеводородного сырья в г. |  |

При установке и эксплуатации мокрых газгольдеров, предназначенных для ацетилена и ацетиленсодержащих газов, необходимо руководствоваться Правилами и нормами техники безопасности и промышленной санитарии для проектирования и эксплуатации производств ацетилена окислительным пиролизом метана и электрокрекингом метана для целей переработки, а также производства ацетилена из карбида кальция для газосварочных работ . Выпускать ацетилен из газгольдера в атмосферу при отключении газгольдера на ремонт или профилактический осмотр не допускается. При отключении газгольдера находящиеся в нем газы должны быть выбраны до минимального объема, после чего газгольдер и подключенные к нему ацетиленопроводы необходимо заполнить природным газом. Смесь природного газа, содержащую ацетилен, нужно направить для сжигания на свечу, после чего газгольдер и ацетиленопроводы необходимо продуть азотом. Не прекращая азотную продувку, при открытой центральной трубе (свече) на колоколе нужно слить из резервуара воду. Для обеспечения безопасной работы мокрого газгольдера, содержащего ацетилен или ацетиленсодержащие смеси, необходимо обеспечить непрерывную продувку азотом сливных баков, соединенных воздушниками с атмосферой. [c.230]

ПРОИЗВОДСТВО АЦЕТИЛЕНА ИЗ КАРБИДА КАЛЬЦИЯ [c.108]

Технологическая схема производства ацетилена из карбида кальция в генераторе мокрого типа. изображена на рис. 27. Карбид кальция транспортируется в вагонетках 1, передвигающихся по монорельсу 2, и ссыпается в бункер генератора 6 мокрого тн- [c.110]

Метод производства ацетилена из карбида кальция имеет ряд технологических достоинств. Ацетилен получается более чистым и очень высокой концентрации, что исключает необходимость выделения его из реакционных газов и специальной очистки. Карбид кальция можно легко транспортировать, поэтому районы его производства можно отдалить от мест потребления ацетилена. [c.43]

Аналогичная картина наблюдалась и в Японии, где сначала (1950—1960 гг.) развивалось производство ацетилена из карбида кальция, однако из-за сезонности в работе гидроэлектростанций и вследствие общего недостатка электроэнергии карбидные установки в Японии используются лишь на 50—60%. Быстрое развитие нефтехимической промышленности привело к появлению производства ацетилена из углеводородов в настоящее время в этой стране работают две такие установки, заканчивается строительство еще трех [c.401]

В предлагаемой книге рассмотрено современное состояние вопроса обеспечения безопасности в основном при производстве ацетилена из карбида кальция. [c.7]

Содержание влаги в азоте, применяемом в производстве ацетилена из карбида кальция, не должно превышать 3 г/м . [c.50]

В настоящее время существуют два основных направления производства ацетилена из карбида кальция и из углеводород- [c.116]

| Рис. X. 3. Принципиальная (а) и технологическая (б) схемы производства ацетилена из карбида кальция |  |

Промышленное производство ацетилена из карбида кальция возникло-примерно в 1892 г., т. е. после разработки Вильсоном и Моурхедом в США и Муассаном во Франции метода производства карбида в электрических печах. С того времени производство ацетилена карбидным методом выросло в крупную и технически совершенную отрасль промышленности. Вследствие взрывоопасности ацетилена до сего времени не разработано удовлетворительных и экономичных методов транспорта его на дальние расстояния. Перевозка ацетилена в виде карбида кальция связана с транспортировкой примерно 2 т балласта на 1 тп целевого продукта. За прошедшее время производство химических продуктов из ацетилена значительно выросло в настоящее время более 75% всего производимого ацетилена потребляется в промышленности оргайического синтеза. Столь крупные масштабы потребления ацетилена требуют размещения заводов-потребителей вблизи установок производства карбида кальция, которые в свою очередь должны строиться в районах со сравнительно дешевой электроэнергией. Это условие значительно ограничивает возможности географического размещения предприятий по дальнейшей переработке ацетилена. Поскольку за последние годы химическое потребление ацетилена значительно возросло, возникла необходимость снабжать ацетиленом и районы, достаточно удаленные от крупнейших центров производства карбида кальция. [c.233]

В последующее десятилетие эти способы получили большое развитие. Так, в ряде стран (например в Италии), где была относительно слабая карбидная промышленность, способы производства ацетилена из углеводородного сырья получили преимущественное развитие. Основным стимулом к развитию некарбидных способов послужило значительно меньшее потребление энергии и использование дешевого и широко распространенного углеводород-него сырья. Соотношение между производством ацетилена из карбида кальция Ж из углеводородного сырья приведено в табл. 3 [1, 2].. [c.6]

В 1891 г. Л. Г. Кучеров занимает кафедру со званием доцента, а в 1903 г. утверждается профессором. Около 1900 г. М. Г. Кучеров осознает большое значение сделанного им открытия, так как в 1898 г. стал известен дешевый способ производства ацетилена из карбида кальция. Он снова возвраи1ается к гидратации ацетилена и в 1909 г. публикует статью, в которой приводит данные, что гидратация ацетилена и некоторых его производных (например, изо-проиилацетилена, полученного нм у А. Е. Фаворского) при более высоких температурах (130—150°) может быть осуществлена не только при помонш солей )тути, но и нри помощи галоидных солей и ацетатов магния, цинка и кадмия. Дальиейшне исследования в этой области прервала смерть. . Г. Кучеров скончался в 1911 г. [c.249]

Из всех параметров, обусловливающих стабильность ацетилена, давление является одним из основных с увеличением давления стабильность резко снижается. Все прочие величины (скорость движе ния ацетилена по трубам, диаметр и длина трубопровода, наличие статического электричества и др.), определяющие возможность, характер и давление взрыва ацетилена, являются вторичными факторами, зависящими в основном от давления. Поэтому оптимальное давление при -работе с ацетиленом следует выбирать с учетом конкретных условий. Например, для производства ацетилена из карбида кальция и углеводородов допустимо давление до 1,4 ат при переработке ацетилена в акрилонитрил, хлоропрен, винилацетат и N-метилпирролидон давление достигает 3—6 ат и более. Возможность ведения процесса при таком давлении обеспечивается строгим соблюденигм соответствующих условий и применением специальных защитных средств (см. ниже), которые по мере увеличения давления должны быть все более жесткими. Вообще же по соображениям безопасности давление ацетилена рекомендуется принимать минимально возможным. [c.366]

СТОИМОСТИ, однако пока не получил значительного распространения, наименьшая себестоимость ацетилена оказалась при окислительном пиролизе метана (BASF, SBA-Kellog) и двухступенчатом электрокрекинге. Дороже всего обходится производство ацетилена из карбида кальция. [c.404]

Ацетиленовые генераторы предназначены для производства ацетилена из карбида кальция и воды. Процесс газообразования регулируется автоматически, в зависимости от количества газа в газосборнике или от давления газа. Все ацетиленовые генераторы состоят из следующих основных частей газообразователя (одного или нескольких), в котором происходит разложение карбида кальция водой газосборника (газгольдера) для хранения газа и компенсации неравномерности образования и потребления газа предохранительного устройства для удаления избытка газа при повышении давления ацетилена сверх предела, допустимого для данного генератора устройств для автоматического регулирования выработки ацетилена в зависимости от его расхода предохранительного затвора для защиты аппаратов от проникновения в них воздуха, кислорода или пламени из. тинии потребления. [c.27]

Для предотвращения создания в газгольдере вакуума все машины, забирающие газ из газгольдера, при минимальном объеме газа, автоматически останавливаются. При максимальном заполнении газгольдера газом срабатывает механическая защита и происходит сброс газа на факел через огнепреградитель. В случае отсутствия факела (нри производстве ацетилена из карбида кальция) при достижении предмаксимума должна быть автоматически прекращена выработка ацетилена. В отдельных случаях допускаются сбросы в атмосферу лишь небольших количеств ацетилена через лабиринтный уплотнитель, который продувается инертным газом. Сброс в атмосферу допустим только в тех случаях, когда это не может привести к опасному накоплению ацетилена в воздухоразделительных аппаратах и соблюдаются необходимые меры безопасности. [c.64]

Таким образом, прямой электродуговой процесс требует больше электроэнергии на 1 кг выделенного ацетилена, чем 9,5—10,5 квт-ч/кг С2Н2, расходуемые при производстве ацетилена из карбида кальция. Лучшие результаты, по-видимому, будут возможны в новых плазменных процессах. [c.358]

chem21.info

Получение ацетилена Взаимодействие карбида кальция с водой

Ацетилен получают взаимодействием карбида кальция с водой. Определить объем ацетилена при 24°С и 780 мм рт. ст., полученного из 340 г карбида кальция, содсржащего % примесей. [c.60]

Ацетилен может быть получен при взаимодействии карбида кальция с водой или пиролизом углеводородов. При последнем способе образуются также небольшие количества других типов ненасыш,енНых соединений, которые могут быть разделены на фракции, а при необходимости и на индивидуальные вешества той или иной степени чистоты. [c.81]

Другое направление использования карбида кальция основано на его способности при взаимодействии с водой выделять а ц е-т и л е н. Ацетилен широко применяется в промышленности для производства важных органических соединений и в качестве горючего газа для получения пламени с высокой температурой. [c.15]Ацетилен — бесцветный газ со слабым эфирным запахом. Впервые он был получен Э. Дэви в 1836 г. Однако свое название он получил лишь в 1860 г. после работ Вертело, предложившего электродуговой способ получения ацетилена из углерода и водорода. В том же году Велер показал, что карбид кальция, взаимодействуя с водой, дает легкий газ — ацетилен. В дальнейшем термическим крекингом этилена удалось получить незначительное количество ацетилена, а термическим путем был получен ацетилен из метана, этана и этилена. Вильсон в 1892 г. получил патент на производство карбида кальция в электропечи, что положило начало производству ацетилена из карбида кальция [65]. [c.3]

Производство карбида кальция. В середине 60-х годов производство карбида кальция на основе угля (кокса) и известняка достигало 10 млн. т/год. Это объясняется тем, что ацетилен, получаемый при взаимодействии карбида кальция с водой, широко применялся в сварочной технике и в химической промышленности для производства этанола, уксусной кислоты и уксусного ангидрида, ацетальдегида, ацетона, цианамида кальция, винилхлорида и других продуктов органического синтеза. В 1974 г. производство карбида кальция снизилось до 3 млн. т/год в связи с расширением использования для указанных производств этилена, получаемого из дешевого нефтяного сырья. В настоящее время вновь рассматривается вопрос о производстве ацетилена, который может быть получен путем взаимодействия угля с известняком при 2000—2200 °С [16, с. 76], газификации угля и пиролиза образующегося при этом метана, гидрирования угля с последующей конверсией гидро-генизата в ацетилен в плазменном или дуговом реакторах, а также путем вдувания потоком водорода угольной пыли в электродуговой реактор с быстрой закалкой выделяющихся газов [50], На основании теоретических разработок и усовершенствования аргонового и аргоноводородного плазменных реакторов максимальный выход ацетилена составляет 59 г/(кВт- ч), степень превращения углерода в С2Н2 достигает 14% [51]. [c.22]

Вы уже знаете, что если взять два газа — ацетилен, который образуется, например, при взаимодействии карбида кальция с водой, и хлористый водород, то в результате реакции между ними образуется третий газ — хлористый винил есть и другие более совершенные способы получения этого газа. Этот газ сжижают и направляют в огромные емкости (аппараты-полимеризаторы), где и подвергают полимеризации в водной среде в присутствии катализатора. Этот прием получения высокополи-меров обычно называют эмульсионной полимеризацией. Введенный вместе с мономером в реакционный аппарат эмульгатор не дает частичкам образовавшегося полимера слипаться друг с другом и поддерживает их во взвешенном состоянии. Этому же способствует мощная мешалка, перемешивающая содержимое аппарата. Итак, здесь молекулы мономера сращиваются в длинные цепочки полимера. После окончания процесса продукты реакции, напоминающие собой суспензию мела в воде, сливаются в центрифугу, где под действием центробежной силы полимер отделяется от воды. Влажный белый порошок тщательно высушивается — и полимер готов. Его остается только расфасовать в бумажные мешки и отправить на заводы, где в него введут пластификатор, краситель и сделают отличные пленки, различные бытовые изделия, материал для изоляции проводов и т. д. [c.85]

Получение. В промышленности и в лаборатории ацетилен получают из карбида кальция при взаимодействии последнего с водой СаС2 + 2Н20—>Са (ОИ)2 + СаН2 В больших количествах его получают из метана [c.295]

Если нет необходимости в непосредственном определении содержания воды, то целесообразно использовать пламенно-ионизационный детектор (так, в частности, анализируют сточные воды промышленных предприятий). Если же нужно определить содержание воды, то следует либо подобрать условия, обеспечивающие полное отделение воды от остальных веществ и получение сравнительно узкого ее пика, либо путем взаимодействия воды с карбидом получить ацетилен и регистрировать пик последнего. Найт и Вайс7 использовали в качестве реактора установленную перед колонкой U-образную трубку длиной О, 3 м, заполненную измельченным (0,6—0,85мм) карбидом кальция. Этим методом, применяя пламен- [c.268]

Ацетилен растворенный, С2Н2,—газообразный непредельный углеводород ряда С Н2 2- Бесцветный газ со слабым запахом. Горит на воздухе ярким коптящим пламенем. При сгорании ацетилена в смеси с кислородом температура достигает 3200°. Смеси ацетилена (5—80%) с воздухом взрываются от искры. Ацетилен обычно получают при взаимодействии воды с карбидом кальция. В последнее время большое значение приобретает метод получения ацетилена из природных газов. [c.51]

Получение. В промышленности и в лабораториях ацетилен получают из карбида кальция прй взаимодействии носледнего с водой. В больших колйчествах о получается из метана [c.326]

Для автоматического определения содержания углерода и водорода в органических соединениях ряд авторов предложили методы с использованием прибора для сжигания в сочетании с газовым хроматографом. Первыми такой метод описали Сандберг и Мареш [ИЗ], которые разделяли на колонке с силикагелем диоксид углерода и ацетилен, полученный при взаимодействии воды с карбидом кальция. Такое же определение провели Габер и Гардинер [114]. Березкин и др. [115] предложили проводить минерализацию вещества в смеси с оксидом меди в запаянной ампуле при 650—700°С продукты сгорания током гелия переносились в газовый хроматограф. При определении углево дородов Резл и др. [116] сжигали микроколичества веществ приборе, соединенном с газовым хроматографом. р [c.314]

chem21.info

Ацетилен из карбида кальция углеводородов

До второй мировой войны карбид кальция являлся практически единственным источником получения ацетилена для промышленных целей. Отсутствие разработанных методов не позволяло использовать для производства ацетилена большие ресурсы углеводородов нефти и природного газа, хотя в лабораториях научно-исследовательских институтов многих стран уже велись обширные исследования по определению условий превращения низших парафинов в ацетилен. Между тем пиролиз углеводородов для получения олефинов (этилена и пропилена), а также термический крекинг углеводородов уже давно получили промышленное развитие. Постепенное накопление теоретических и практических сведений позволило создать первые полупро-изводственные установки, а затем и крупное промышленное производство ацетилена на основе высокотемпературного пиролиза углеводородного сырья. [c.64]

Производство карбида кальция термической реакцией между коксом и окисью кальция имеет широкое распространение. Так, в 1965 г. для этих целей потреблялось более 2 500 ООО т кокса во всем мире, из которых, вероятно, от 800 до 900 тыс. т в странах Западной Европы. Но не следует ожидать развития производства карбида кальция в ближайшие годы. Основной областью его применения является производство ацетилена, себестоимость которого по этому методу оценивается во Франции немногим больше 1000 франков/т. Во многих случаях ацетилен может быть заменен этиленом, который более экономичен. Кроме того, для производства ацетилена с карбидным процессом конкурируют другие процессы, принцип которых — пиролиз таких углеводородов, как метан, этап и легкие бензины. Этот пиролиз может происходить при внешнем обогреве, частичном сгорании или под действием электрического тока в форме дуги или разряда. Эти процессы обычно дают смеси ацетилена и этилена, пригодные для использования. Нельзя сказать, что эти процессы были хорошо отработаны и надежны к 1967 г., но можно надеяться, что многие из них позволят получать ацетилен с ценой менее 0,80 франков/кг в связи с этим будет ограничена замена его на этилен. [c.221]

Так, например, газохроматографический анализ смесей органических соединений с водой представляет серьезные трудности, вследствие несимметричности пика воды, близких времен удерживания воды и органических кислородсодержащих соединений, что особенно резко проявляется при определении малых концентраций воды в органических соединениях. Для преодоления этих трудностей в работах [11, 12] были разработаны специальные методы определения следов воды в органических растворителях и анализа водных растворов. Методика анализа основана на количественном превращении паров воды в ацетилен в результате реакции с карбидом кальция. Образующийся ацетилен в виде узкого пика быстро элюируется впереди анализируемых компонентов. Метод применим для анализа смесей воды и углеводородов, альдегидов, кетонов, эфиров, спиртов. [c.11]

Ацетилен СН=СН, необходимый для синтеза винилацетилена, получают при разложении карбида кальция водой илн пиролизом углеводородов (метана). [c.102]

Углерод. Изотопы углерода. Простейшие углеводороды метан, этилен, ацетилен. Карбиды кальция, алюминия и железа. Оксиды углерода (II) и (IV). Карбонилы переходных металлов. Угольная клслота и ее соли [c.305]

Ацетилен, получаемый разложением карбида кальция, и сухой природный газ, содержащий в основном метан, могут быть непосредственно использованы для дальнейшей переработки. Углеводородные газы крекинга и пиролиза нефтяных дистиллятов, коксовый газ, а также жирные природные газы являются сложными смесями веществ различного состава. Они могут использоваться в качестве химического сырья только после предварительного разделения на компоненты. В зависимости от требований, предъявляемых к сырью при дальнейшей переработке, газы разделяют на индивидуальные углеводороды четкое разделение) или на группы (фракции) углеводородов с близкими свойствами грубое разделение). [c.155]

Ацетилен может быть получен при взаимодействии карбида кальция с водой или пиролизом углеводородов. При последнем способе образуются также небольшие количества других типов ненасыш,енНых соединений, которые могут быть разделены на фракции, а при необходимости и на индивидуальные вешества той или иной степени чистоты. [c.81]

Первым и самым важным членом гомологического ряда ацетиленовых углеводородов или алкинов является ацетилен (этин). Окончание ин означает наличие у ацетилена и его гомологов тройной связи. В технике ацетилен получается ит карбида кальция. [c.96]

Среди многочисленных газообразных углеводородов ацетилену принадлежит особое место. Так как ацетилен — соединение ненасыщенное, то его молекулы легко вступают в самые различные химические реакции и получаемые при этом многочисленные производные дают начало большому количеству важных для народного хозяйства веществ. В настоящее время ацетилен получают из карбида кальция и пиролизом углеводородов. [c.178]

В настоящее время ацетилен получают двумя методами из карбида кальция и пиролизом низкомолекулярных газообразных алифатических углеводородов. До 1940 г. ацетилен производили только из карбида кальция. При действии на карбид кальция водой вначале происходит реакция с образованием окиси кальция [c.245]

В настоящее время весь ацетилен, потребляемый в Англии, и большая часть его, используемая в других странах, производится из карбида кальция. В США переработкой углеводородов получают только около одной восьмой общего количества всего выпускающегося ацетилена [84, 89]. Выбор между процессами получения ацетилена из карбида и пиролизом углеводородов определяется многими факторами, зависящими от размещения установки и других обстоятельств. Процесс наиболее экономичный в условиях одного района может оказаться далеко не экономичным для другого. [c.185]

Ацетилен является представителем еще более непредельных углеводородов, чем этилен. Ацетилен может быть получен при действии воды на карбид кальция [c.18]

Ацетилен получают в промышленности двумя основными методами из карбида кальция и путем пиролиза углеводородного сырья на этилен, при котором ацетилен образуется в качестве побочного продукта (гл. 2). Кроме того, существует несколько методов, в которых ацетилен получается из углеводородов как основной продукт (гл. 3). При этом используется тот факт, что, будучи термодинамически неустойчивым при обычной температуре, ацетилен гораздо более устойчив при повышенных температурах. Так, при температуре 1200 °С он является самым устойчивым из углеводородов (гл. 3, рис. 3.2) и поэтому может быть получен путем их пиролитического расщепления. [c.91]

Способы получения. Наибольшее промышленное значение из алкинов имеет ацетилен, получаемый в технике разложением карбида кальция водой или термической деструкцией углеводородов. [c.49]

Ацетилен получается двумя примерно равноценными по тоннажу методами 1) из карбида кальция 2) из углеводородного сырья (окислительным пиролизом, электрокрекингом и гомогенным пиролизом жидких углеводородов). Первый метод требует значительной затраты электроэнергии, расходуемой на образование карбида кальция (1 кг ацетилена — 1 кВт/ч), второй сопровождается образованием большого числа побочных продуктов. [c.76]

Первые представители этого ряда — этен (этилен) и этин (ацетилен). Этен и этин являются важнейшими промежуточными продуктами в технологии органического синтеза. Оба эти газа в настояшее время производятся во всем мире в огромных количествах путем каталитической переработки углеводородов нефти. Кроме того, большое значение, особенно в условиях ГДР, имеет способ получения этина из карбида кальция и воды. [c.138]

Другим представителем углеводородов является ацетилен QHj. Это — бесцветный газ со слабым характерным запахом, довольно хорошо растворимый в воде в 1 объеме воды при обычных условиях растворяется 1 объем ацетилена. На воздухе он горит сильно светящим и коптящим пламенем. Смесь его с кислородом или воздухом является сильно взрывчатой. Ацетилен получается при взаимодействии карбида кальция СаС с водой. [c.213]

Ацетиленовые углеводороды. В молекулах ацетиленовых углеводородов имеется тройная связь. Их общая формула С Нг 2. Важнейший ацетиленовый углеводород — сам ацетилен СН=СН. Его получают действием воды на карбид кальция [c.333]

Вопреки существующему мнению, Э. Дэви не только впервые в 1836 г. получил ацетилен, но и провел обстоятельное для своего времени изучение его физических и химических свойств, указал область практического использования нового углеводорода и широко информировал химический мир о своем открытии. Работы Э. Дэви не остались без последствий в 1862 г. Ф. Велер, используя принципы, открытые Дэви, впервые совершенно осознанно приготовил карбид кальция, а из него — ацетилен, что знаменовало начало разработки промышленного метода получения ацетилена. Причина, по которой систематические исследования ацетилена задержались на два десятилетия поел его открытия, заключалась, во-первых, в отсутствии общего теоретического интереса к ацетилену и, во-вторых, в неспособности ацетилена в 1840-е годы конкурировать со светильным газом. [c.99]

Конвертор для термоокислительного пиролиза метана. В современной технике ацетилен получают из карбида кальция или путем пиролиза углеводородов (в основном метана). Пиролиз метана на ацетилен проводят при высокой температуре (1500—2500° С). Реакция идет с поглощением тепла. Основными способами получения ацетилена из природного газа являются [c.298]

Ацетилен стал доступен в конце XIX в., после того как был получен в промышленных условиях карбид кальция, явившийся сырьем для производства ацетилена. Использование дешевого природного газа и продуктов переработки нефти стало новым мощным стимулом для получения ацетилена и последующего развития на его основе крупной промышленности органического синтеза. Предпочтительное и пользование методов получения ацетилена из углеводородов или карбидного метода зависит главным образом от наличия в данном районе страны нефтяного сырья, природного газа или кокса и энергетических ресурсов. Из новых способов получения ацетилена чаще применяются окислительный пиролиз природного газа, электрокрекинг углеводородов и пиролиз нефтяных фракций в потоке высокотемпературных газов, образующихся в кислородной горелке. [c.9]

Старшов и Иванова [271 ] с успехом применяли детектор по ионизации в пламени для определения влаги в углеводородах. Ацетилен, образующийся при пропускании анализируемых углеводородов через заполненный карбидом кальция реактор (200 X X 15 мм), направляли в колонку с активированным углем. Температура колонки 140 °С, газ-носитель азот. Таким путем определяли низкие концентрации воды (около 1 млн ) в этилене и пропилене. Авторы этой работы отмечают, что при содержании воды в анализируемом газе карбида кальция соответствует 1 моль воды. Данные этой работы хорошо совпадают с результатами, полученными при титровании реактивом Фишера. [c.299]

Как мы вскоре узнаем, нефть представляет собой смесь углеводородов, имеющих различную структуру и длину цепи. Эти соединения, входящие в состав нефти, уже давно были известны химикам, и они умеют получать их в лаборатории. При реакциях между карбидами — соединениями металлов с углеродом — и водой образуются углеводороды. Мы уже знаем, например, что при реакции карбида кальция с водой получается газообразный ацетилен, а карбида алюминия — метан. Карбид урана при реакции с водой также дает в основном метан, но, кроме того, образуются в незначительных количествах жидкие и даже твердые углеводороды, т. е. соединения с относительно большими молекулами. [c.62]

В этом углеводороде атомы углерода соединены только с двумя соседними атомами, т. е. имеют по две свободные валентности, в результате чего в молекуле ацетилена образуется тройная связь между атомами углерода. По сравнению с углеводородами ряда этилена ацетилен является еще более ненасыщенным, т. е. он еще легче присоединяет молекулы других соединений. Ацетилен получается при действии воды на карбид кальция [c.29]

Углеводородное сырье для синтеза винилхлорида — ацетилен— получают из карбида кальция или высокотемпературным пиролизом природного газа (либо углеводородов нефти). Полу- [c.59]

До недавнего времени ацетилен получали почти исключительно из карбида кальция. Этот процесс, как известно, является очень энергоемким. В последние годы все большее распространение получают методы синтеза ацетилена термоокислительным крекингом метана, а также пиролизом смесей метана с его ближайшими гомологами или других легких углеводородов. При наличии доступного углеводородного сырья получение ацетилена методами пиролиза и [c.19]

Весь комплекс цехов и вспомогательных служб производства продуктов разделения воздуха следует размещать в одном или минимальном количестве зданий. Допускается блокирование этих объектов в общем здании с другими производствами, кроме тех, в которых может быть открытый огонь (литейные, термические, кузницы и т. п.), получают ацетилен, углеводороды ацетиленового ряда, карбид кальция и водород . [c.145]

Если работы Бертло можно рассматривать как первые шаги на пути к современному производству ацетилена из углеводородов, то именно Велера можно считать отцом промышленного способа ползгчения ацетилена из карбида кальция. В 1862 г. при сильном нагревании углерода со сплавом цинка и кальция он получил ацетилен и гидроокись кальция, подействовав на продукт реакции водой [19]. [c.16]

В настоящее время ацетилен производят в основном двумя способами действием поды на карбид кальция (пока наиболее употребительный способ) и пиролизом иизкомолекулярных газообразных алифатических углеводородов. [c.125]

АЦЕТИЛЕН (С2Н2) — непредельный углеводород. Газ. Получается действием воды на карбид кальция [c.65]

В настоящее время одним из наиболее простых и надея -ных высокочувствительных детекторов является пламенно-ионизационный детектор. Он позволяет надежно регистрировать следы разнообразных органических соединений, но практически нечувствителен к таким важным неорганическим соединениям, как окислы углерода, кислород, сероуглерод, сероокись углерода, вода и т. д. Для регистрации этих соединений пламенно-ионизацион-ным детектором были предложены методы предварительного количественного превращения этих соединений в метан или ацетилен, которые могут быть определены таким детектором в очень малых концентрациях. Г. Найт и Ф. Вейсс [26] для определения следов воды применили реактор (30 X 0,5 см) с карбидом кальция. Образующийся ацетилен отделяли от других углеводородов состава Сд на колонке со смешанной фазой (13% диметилсульфолана и 17% сквалана). При определении микроконцентраций влаги в углеводородах для регистрации ацетилена применяли нламенно-иопизационный детектор. В этом случае можно определять содержание влаги при концентрациях 10 % (проба — 0,5 мл). Недостатком метода является гетерогенность используемой реакции, которая протекает относительно медленно, что является возможным источником ошибок. [c.100]

В первое десятилетие после первой мировой войны спрос на ароматические углеводороды полностью удовлетворялся коксохимической промышленностью. Сырьем для производства алифатических химикатов служили продукты ферментации растительного сырья, сухой перегонки древесины и переработки каменного угля (этилен из kok oiBoto газа и ацетилен из карбида кальция). [c.3]

Ацетилен растворенный, С2Н2,—газообразный непредельный углеводород ряда С Н2 2- Бесцветный газ со слабым запахом. Горит на воздухе ярким коптящим пламенем. При сгорании ацетилена в смеси с кислородом температура достигает 3200°. Смеси ацетилена (5—80%) с воздухом взрываются от искры. Ацетилен обычно получают при взаимодействии воды с карбидом кальция, В последнее время большое значение приобретает метод полз че ния ацетилена из природных газов. [c.51]

Ацетилен получают не только из карбида кальция, но и другими методами путем термического крегинга, электрокрекинга и окислительного крекинга углеводородных газов (природный газ, нефтяные углеводороды). [c.601]

Типы используемых химических реакций самые разнообразные. Органические кислоты этерификацией (взаимодействием со спиртами) превращают в сложные эфиры, обладающие более низкими температурами кипения, чем соответствующие кислоты. Микропримеси паров воды определяют при пропускании анализируемой смеси через реактор с литий-алюминийгидридом, реагирующим с водой с образованием водорода, который легко фиксируется катарометром. Если реактор заполнен карбидом кальция, вода образует ацетилен, наличие которого устанавливается с помощью пламенно-ионизационного детектора. Алифатические сульфиды можно гидрогенизировать на никеле Ренея до соответствующих углеводородов. [c.337]

Процесс конденсации этилена и ацетилена стал объектом ряда патентов. Ф. Фрей [213] получил дивинил с выходом до 55% в расчете на прореагировавшие углеводороды в кварцевой трубке при 870—900° С. К. Г. Голдер [214] предложил оригинальный синтез дивинила. Через зону реакции, в которой находился порошкообразный карбид кальция, он подавал смесь этилена и водяного пара образующийся ацетилен конденсировался с этиленом, давая дивинил с выходом до 25%. [c.171]

Из всех параметров, обусловливающих стабильность ацетилена, давление является одним из основных с увеличением давления стабильность резко снижается. Все прочие величины (скорость движе ния ацетилена по трубам, диаметр и длина трубопровода, наличие статического электричества и др.), определяющие возможность, характер и давление взрыва ацетилена, являются вторичными факторами, зависящими в основном от давления. Поэтому оптимальное давление при -работе с ацетиленом следует выбирать с учетом конкретных условий. Например, для производства ацетилена из карбида кальция и углеводородов допустимо давление до 1,4 ат при переработке ацетилена в акрилонитрил, хлоропрен, винилацетат и N-метилпирролидон давление достигает 3—6 ат и более. Возможность ведения процесса при таком давлении обеспечивается строгим соблюденигм соответствующих условий и применением специальных защитных средств (см. ниже), которые по мере увеличения давления должны быть все более жесткими. Вообще же по соображениям безопасности давление ацетилена рекомендуется принимать минимально возможным. [c.366]

Можно получить органические соединения из карбида кальция, минуя, промежуточное образование ацетилена или цианамида кальция. В одной из работ [53] утверждалось, что при воздействии сухого водяного пара при 130° С степень превращения составляет только 20% за два часа и что не происходит никакого взаимодействия при 450° С, однако при пропускании водяного пара в смеси с азотом над кдрбидом [54] при 100—650° С образуются метан, этилен, ацетилен, пропилен, циклопропан, бутилены, диацетилен и другие насыщенные и ненасьпценные углеводороды. Катализаторами этого процесса являются пемза, окись алюминия, двуокись кремния, ВаО, СаО или сажа скорость реакции зависит также от кристаллического состояния карбида кальция [55]. [c.248]

Недостатком процессов получения ацетилена из углеводородов является то, НТО стоимость производимого в них ацетилена в значительно большей степени зависит от масштаба процесса, чем стоимость ацетилена, получаемого из карбида кальция и воды. Из-за высокой стоимости транспортировки баллонов с ацетиленом заводы, производящие растворенный аЦетилен, по существу, обслуживают только территорию вблизи самого завода, и их мощность редко превышает 2500 та ацетилена в год. Производство ацетилена из углеводородов на установке такой мошцости всегда дороже карбидного производства. Следовательно, вопрос об экономичности производства ацетилена из углеводородов касается только получения ацетилена с целью использования в промышленрости органического синтеза, независимо от того, используется ли также небольшая часть его в растворенном виде для удовлетворения местных нужд. Поэтому изолированное рассмотрение схемы производства ацетилена из углеводородов не совсем оправдано. Целесообразнее рассматривать схему хи5шчес1ше продукты из углеводородов через ацетилен . [c.435]

chem21.info

Производство ацетилена из карбида кальция

из "Синтетические каучуки Изд 2"

Метановая фракция, получаемая при разделении углеводородных газов, как указано выше, может служить источником ацетилена. Кроме метана для этой цели можно пользоваться жидкими смесями высших углеводородов, например, нефтью или продуктами ее переработки. В настоящее время известны следующие способы получения ацетилена из метана пирогенетический, дуговой, разложение в электрическом разряде и основанный на частичном сжигании. Однако до сих пор основное значение все же сохраняет старый способ производства ацетилена из карбида кальция. Обычно эффективность новых способов сравнивают с эффективностью карбидного способа. Поэтому разбор вопроса о производстве ацетилена целесообразно начинать с рассмотрения карбидного способа. [c.77] СаО-1-ЗС — СаСг- -со—108 000 тл/мол. [c.77] Теоретически из 1 кг чистого карбида получатся 374,3 л ацетилена (20° и 760 мм). Однако технический карбид кальция таких выходов не дает, так как на долю карбида в нем приходится только около 85% веса, а остальное падает на примеси окислы железа, алюминия и кремния, фосфористый и сернистый кальций и т. д. Кроме того в техническом карбиде присутствуют включения ферросилиция. [c.78] Карбид поступает на ацетиленовое производство в дробленом виде. Грануляция карбида и выходы ацетилена в зависимости от грануляции даны [32] в табл. 15. [c.78] Под действием воды карбид разлагается неравномерно. Вначале разложение идет очень бурно, а затем постепенно затухает вследствие образования на поверхности кусков карбида корки извести. При перемешивании, когда в результате взаимного трения известь с поверхности кусков удаляется, разложение идет быстрее и полнее. Скорость разложения зависит от чистоты карбида, грануляции и температуры воды [8, 33], что хорошо иллюстрируется рис. 23 и 24. [c.79] Подача воды в генератор идет под неизменным напором из бака 7. Уровень воды в генераторе поддерживается постоянным за счет работы клапана 6, который автоматически открывается для выпуска из генератора известкового молока. Более надежны при эксплуатации не клапаны, а специальные переточные устройства. Сифонная труба 8 также служит регулятором уровня, одновременно выполняя функции предохранителя. В случае превышения давления в генераторе сверх нормального (1500—1700 мм вод. ст.) избыточный ацетилен через трубу Я уходит в атмосферу. [c.80] В интересах безопасности температуру воды поддерживают в генераторе не выше 50°, что обеспечивается большим объемом воды (не менее 10 л на I кг карбида) и непрерывной ее подачей. [c.80] Недостатком мокрых генераторов является образование больших количеств известкового молока и заметные потери ацетилена, растворяющегося в нем. При работе таких генераторов необходимо устройство специального отстойного хозяйства для получения осветленной воды, возвращаемой обычно в генераторы, и известковой пасты. Известковая паста может служить неплохим строительным материалом, но непрерывное потребление ее в таких больших количествах, в каких она получается на мощных ацетиленовых установках, не всегда и не везде возможно. [c.81] Трудности использования известковой пасты и громоздкость отстойного хозяйства послужили причиной разработки генераторов нового, сухого типа. [c.81] Описано несколько конструкций су их генераторов [8]. На рис. 27 показан сухой генератор производительностью 2000 л /час, успешно работающий в течение ряда лет. Карбид (грануляция не выше 25 мм) из бункера 1 шнеком 2 подается во вращающийся сетчатый барабан 3, в котором через сопла 4 разбрызгивается вода. Куски частично разложенного карбида и известь проваливаются через отверстия барабана и через люк 5 попадают в нижний барабан 6, неподвижный, но снабженный вращающимися гребками 7. Через сопла 8 сюда также подводится некоторое количество воды, необходимое для окончательного разложения. Получаемая порошкообразная известь удаляется из барабана 6 через люк 9 и выводится из аппарата шнеком 10. Ацетилен ухо-дит сверху через трубу. [c.82] На ацетиленовых станциях вместе с генераторами устанавливают ряд вспомогательных аппаратов промывателей для удаления некоторых примесей из ацетилена, холодильников и т. д. Наибольшую важность. из этих вспомога- тельных устройств имеет аппа ратура для очистки ацетилена. За счет примесей фосфористых, сернистых, азотистых, кремнистых и других соединений в карбиде кальция при разложении последнего водой вместе с ацетиленом образуются фосфористый водород, сероводород, аммиак, силаны и т. д. Содержание этих примесей в ацетилене очень невелико, но при синтезах из ацетилена они обычно нежелательны. Поэтому сырой ацетилен, выходящий из генераторов, сразу же после промывки и охлаждения подвергается очистке. [c.82] Существуют сухой и мокрый методы очистки ацетилена./ Сухая очистка ведется примерно в таких же аппаратах, как и очистка углеводородных смесей от сероводорода болотной рудой, описанная ранее. В больших промышленных установках сухая очистка мало пригодна. С. Н. Казарновский и А. Б. Фейгина [36] отмечают быстрое падение активности сухих очистных масс, н эб-ходимость частой перегрузки очистителей и дороговизну их регенерации. [c.82] В других процессах для очистки используют слабо щелочной водный раствор гипохлорита натрия с небольшим содержанием активного хлора. Сам ацетилен в -этом процессе затрагивается очень мало. Истощенный раствор сбрасывается в канализацию. [c.83]Вернуться к основной статье

chem21.info

Ацетилен из карбида кальция дуге

Ацетилен. Получается в технике действием воды на карбид кальция или пиролизом природных газов (стр. 13, 16). Карбид кальция получают реакцией угля (антрацита, кокса) с окисью кальция при температуре вольтовой дуги [c.105]

Ацетилен, простейший представитель ацетиленовых углеводородов, образуется в небольших количествах прямым соединением углерода с водородом в вольтовой дуге при угольных электродах в атмосфере водорода (Вертело). Также в небольших количествах он образуется при сухой перегонке каменного угля и когда различные органические вещества горят при неполном доступе воздуха. Обычным способом его получения в лабораториях служила вышеприведенная реащия спиртового едкого кали на бромистый этилен, пока Муассан во Франции и Вильсон в Америке в 1898 г. не открыли способа получения карбида кальция. Карбид кальция получается при накаливании в электрической печи (до 2500 — 3000°) смеси из негашеной извести и угля [c.62]

С тех пор как стали добывать ацетилен действием воды на карбид кальция, а последний получать из кокса и извести в пламени электрической дуги, прошло более века. Свыше пяти- [c.24]

Поскольку ацетилен — сильно эндотермичное соединение, он образуется при взаимодействии углерода с водородом при высокой температуре, например при возникновении электрической дуги между двумя угольными электродами в атмосфере водорода (Бертло, 1863) или при нагревании углеводорода (метана, этана, этилена и т. д.) при температурах выше примерно 1100°. Кроме того, ацетилен легко получить путем разложения карбида кальция водой (стр. 502) [c.474]

Длительное время ацетилен вырабатывали действием воды на карбид кальция, однако быстрое увеличение спроса на продукты его переработки способствовало развитию новых, более экономичных способов его производства путем пиролиза газообразных и жидких углеводородов в электрических дугах либо за счет энергии, выделяющейся при сгорании части сырья. Так как запасы природных углеводородов ограничены, то в последние годы идут поиски новых видов сырья, в качестве которых могут быть использованы отходы некоторых органических производств, а также твердое топливо — кокс, различные типы углей. Плазмохимические способы малочувствительны к перемене вида сырья, поэтому они [c.155]

Ценным исходным веществом является ацетилен, который в настоящее время получают не толькс из карбида кальция, но и при неполном сгорании метана в вольтовой дуге при температуре порядка 1200°С. Из него синтезируют разнообразные органические соединения, нашедшие применение в промышленности и лаборатории (схемы и 2). [c.14]

Адетилен. Ацетилен С Нг может быть пвлуч.ен непосредственным соединением углерода с водородом в пламени электрической дуги. В технике его получают действием воды на карбид кальция [c.207]

Мы так восто)рженно отозвались о нефти и продуктах ее переработки, что шахтеры могут на нас обидеться, и вполне законно. Попробуем исправиться. Из каменного угля получают кокс. Так вот, если его в специальных печах напреть при темлературе вольтовой дуги с негашеной известью, то получим ценнейший продукт, называемый карбидом кальция. При соединении последнего с водой получается газ ацетилен. [c.35]

Ацетилен как основной продукт получают или из карбида кальция или пропусканием природного газа через электрическую дугу [2]. В кислых растворах вода присоединяется к ацетилену с образованием ацетальдегида (первая стадия). Затем 2 моль ацетальдегида в присутствии щелочи конденсируются в ацетальдол (вторая стадия), который переводят гидрированием в 1,3-бутандиол (третья стадия). Из последнего действием натрийфосфатного катализатора [3] отщепляют 2 моль воды (четвертая стадия), что позволяет получить бутадиен высокой чистоты с хорошими выходами. [c.454]

Метан. Метан отходящих газов гидрогенизационных заводов в Гельзенкирхене и Шольвене перерабатывался на ацетилен электрокрекипгом в Хюльсе. Общая продукция ацетилена превышала здесь 40 ООО т в год. Ббльшая часть этого ацетилена перерабатывалась через уксусный альдегид, алдоль в дивинил. Но здесь же находилась и установка по гидрированию ацетилена в этилен над палладием на силикагеле, установка по выделению водорода глубоким холодом и др. В дуге напряжением в 7 ООО в получается ацетилен чистотой 97—98%. Его приходится подвергать весьма сложной очистке. Помимо водорода, окиси углерода и этилена, такой ацетилен содержит следующие примеси в гр на 1 м ) HGN 1—3, нафталина 1—3, бензола 1—6, диацетилена 15—20, сажи 20—25. Однако при этом процессе себестоимость ацетилена меньше, чем генерируемого из карбида кальция. [c.167]

chem21.info

Получение ацетилена из карбида и его очистка

Делаются попытки усовершенствовать производство карбида кальция, однако это связано с большим расходом электроэнергии и сырья, высокими капиталовложениями и себестоимостью кроме того, подобные установки технологически трудноуправляемы. Было предложено, например, для получения необходимого тепла сжигать (в присутствии кислорода) часть кокса для уменьшения расхода электроэнергии. При этом образуется много окиси углерода, использование которой в процессе также может снизить себестоимость ацетилена. В настоящее время, однако, большую часть ацетилена получают старым методом (из карбида кальция). Карбид кальция обладает тем преимуществом, что из него получается ацетилен 97— 98%-ной концентрации, поэтому дальнейшая его очистка очень проста его легко транспортировать. Ацетилен же, полученный из ме-. тана (и других углеводородов), требует трудоемкой операции выделения его из газовых смесей и транспортирования в резервуарах под давлением. Критерием выбора конкретного процесса получения ацетилена из метана (или его гомологов) служат его основные характеристики (термодинамика, кинетика, механизм реакции). [c.99]

Содержание (в мг м ) примесей в ацетилене, полученном из карбида, до и после очистки [c.204]

Вследствие легкости окисления альдегидов дальнейшее превращение в уксусную кислоту не представляет существенных затруднений. Другой необходимой предпосылкой для возникновения этого производства явилась разработка в 90-х годах XIX в. технического способа получения из кокса и извести карбида кальция, из которого легко при действии воды образуется ацетилен. Таким образом, синтез уксусной кислоты включает в себя четыре стадии а) получение карбида кальция, б) получение из карбида ацетилена и очистка его от примесей, в) получение уксусного альдегида (реакция Кучерова), г) получение уксусной кислоты он является ярким примером синтеза органического соединения, исходя из углерода и неорганических веществ — извести, воды и кислорода с использованием солей ртути и марганца. [c.272]

В ацетилене, полученном из карбида кальция, содержание вредных примесей невелико, и он легко очищается при обработке раствором гипохлорита кальция или другими реагентами с последующей осушкой хлоридом кальция или вымораживанием. При использовании ацетилена, полученного из природного газа, он подвергается более сложной очистке [6] с применением жидких (например, диметилформамида) или твердых сорбентов (активированных углей). [c.169]

Методика работы. Целью работы является получение уксусного альдегида из ацетилена по методу Кучерова с катализатором из серной кислоты с добавкой окиси ртути. Ацетилен, необходимый для опыта, берут из баллона или получают разложением карбида кальция водой. В обоих случаях ацетилен очищается от фосфорного и мышьяковистого водорода щелочным раствором перманганата калия, щелочным раствором гидросульфита натрия от сероводорода —подкисленным раствором медного купороса. При применении ацетилена из баллона необходима кроме того очистка от ацетона пропусканием через [c.122]

Ацетилен, полученный из карбида, имеет чистоту 99,5% и содержит примеси газов МНз, РНз, h3S. Если ацетилен идет на химическую переработку, то его очищают хромовой кислотой. При этом РНз и h3S окисляются в серную и фосфорную кислоты. Применяют для очистки также хлорную воду и ги-похлорит натрия. [c.246]

Разложение таблеток карбида бария производится в стеклянном аппарате 10%-ным водным раствором серной кислоты. Смесь газов собирается в металлическом газометре и для очистки пропускается через систему предварительно вакуумированных металлических ловушек, охлаждаемых жидким азотом. Ацетилен конденсируется на стенках ловушек и при испарении может быть собран в газгольдер с ртутным затвором. Представляет интерес вариант получения карбида бария с вакуумной отгонкой избытка металлического магния. Последующее разложение карбида бария не сопровождается образованием значительных количеств водорода, отпадает необходимость очистки ацетилена и в результате повышается его выход. [c.141]

Оба способа имеют свои преимущества и недостатки. Карбидный ацетилен дорог (на получение карбида кальция расходуется много электроэнергии), но легче поддается очистке. Метан — очень дешевое сырье, однако и его пиролиз требует немалых энергетических затрат, а кроме тоге , в ходе пиролиза образуется сложная смесь веществ, выделить из которой чистый ацетилен нелегко. В настоящее время доля карбидного ацетилена в мировом производстве составляет более половины. [c.309]

При получении дивинила через ацетилен — ацетальдегид регулируется сброс сточных вод от промывки ацетилена, получаемого из карбида кальция, и очистка их от известкового шлама. Для выделения шлама из отработанной воды при производстве ацетилена применяют трехъярусные отстойники. По имеющимся опытным данным, из сточных вод от промывки ацетилена в течение 30 мин. выпадает около 90% взвешенных веществ. За [c.31]

Получение ацетилена. Ацетилен получают разложением карбида кальция водой или пользуются готовым ацетиленом из баллона после предварительной очистки. [c.211]

Встречается в воздухе в производстве удобрений, серной и азотной кислот, при применении А. в холодильном деле, при получении его и аммониевых солей из аммиачной воды, в газовом производстве при очистке воды, керосина и некоторых минеральных масел, в производстве соды по методу Сольве, в производстве клея, нитроклетчатки, искусственного шелка, карбида кальция, красителей (индиго, амарант), лаков, в красильнях, на сахарных заводах, при серебрении зеркал, при обработке шелка, при никелировании (очистка аммиаком) содержится в неочищенном ацетилене. [c.104]

Мы охарактеризовали лишь некоторые итоги и перспективы основного органического синтеза [9], строящегося на ацетилене. И в Г ермании и в США важнейшим источником ацетилена до сих пор еще является карбид кальция. Однако уже намечаются известные перспективы развития метода получения ацетилена крекингом метана. Для увеличения возможностей использования этого метода важнейшее значение имеют проблема выделения ацетилена и очистки его от примесей, а также целесообразное использование этих последних и других компонентов газов пиролиза (водорода, этилена, этана). Получаемый в Хюльсе (например, в вольтовой [c.341]

Очистка карбидного ацетилена от примесей. При разложении карбида кальция водой одновременно с основной реакцией, продуктами которой являются высококонцентрированный ацетилен и гидрат оки. и кальция, протекают реакции разложения содержащихся в карбиде примесей (фосфористого, сернистого и кремнистого кальция, азотистого алюминия и других соединений). В результате этих побочных реакций технический ацетилен содержит обычно в качестве примесей сероводород и органические сернистые соединения, фосфористый водород и другие фосфористые соединения, аммиак, кремневодороды (силаны), а также водород, окись углерода, мышьяковистые соединения. Кроме того, в качестве основной примеси в карбидном ацетилене присутствует то или иное количество водяных паров (в зависимости от температуры генерирования ацетилена) и воздуха. Содержание примесей в ацетилене зависит главным образом от качества исходного карбида кальция и от способа его разложения. При получении ацетилена в мокрых генераторах, при сравнительно низких температурах (до 50 °С), получается газ с содержанием примесей в 4—5 раз меньше, чем при получении его в сухих генераторах при более высокой температуре. [c.51]

При отсутствии газов в баллонах ацетилен может быть получен из карбида кальция в стандартных генераторах, воздух может подаваться насосом из атмосферы. В этом случае требз ется, как правило, очистка от возможных примесей натрия. [c.22]

Этилен может быть также получен гидрированием ацетилена в системе конверторов, содержащих катализаторы, через которые многократно пропускают при повышенной температуре смесь vs ацетилена с водородом. Ацетилен, полученный из карбида каль-ция, перед гидрированием подвергают очистке. По этому методу на заводе в Гендорфе (фирма Anorgana) получают ежегодно 25 000—30 000 т этилена . Гидрирование производится в кон-верторах под давлением 0,5—0,7 кгс1см при 180—320 °С. По мере гч старения катализатора температуру гидрирования повышают. Смесь газов выходит из конвертора с содержанием 65% этилена и не содержит ацетилена. [c.17]

Б. Получение этина (ацетилена). Собирают прибор (рис. В.35). Из капельной воронки на карбид кальция капают водой. Образуется ацетилен,.. который для очистки пропускают через две промывные склянки —одна с 10%-ным раствором NaOH и другая — с раствором Ks rjO в разбавленной h3SO4. [c.565]

Первичным сырьем для получения поливинилацетата является ацетилен и уксусная кислота, которая может получаться из того же ацетилена (глава II) или другим способом. На заводе, производящем поливикилацетат, исходят из уксусной кислоты, получаемой путем каталитического окисления синтетического этилового спирта. Ацетилен, получаемый из карбида кальция, перед поступлением в производство проходит предварительную химическую очистку. Производство поливинилацетата объединяет три цеха уксусной кислоты, винилацетата и полимеризации. [c.146]

Учащиеся собирают реактор для синтеза ацетилена, используя колбу Вюрца с капельной воронкой. В колбу помещают предварительно раздробленный на кусочки карбид кальция (20-25 г), а в капельную воронку наливают воду. Постепенно, по каплям внося воду в колбу с карбидом кальция, получают ацетилен, который по боковой трубке направляют на очистку. Этот способ получения ацетилена называют в технике вода на карбид (в отличие от способа карбид на воду , когда куски карбида в специальном сосуде с отверстиями вносят в воду). Ацетилен, полученный из технического карбида кальция, всегда содержит примесь сероводорода. Чтобы очистить ацетилен от этой примеси, его пропускают через раствор сульфата меди. Очищенный ацетилен может быть использован для различных (мнте-зов. [c.138]

Исходя из иеобходнлюсти одттромоииого получения больших количеств меченого ацетилена, нами изменен метод разложения таблеток карбида бария и очистки иолучеиного ацетилена от водорода. Получение ацетилена проводилось на установке, показанной на рис. 1. Установка состоит из ряда аппаратов Киппа для разложения карбида бария, системы из двух поглотительных склянок и сухого газометра для собирания ацетилена. Разложение таблеток карбида ба]1ня проводится в аппаратах Киппа 20%-ной серной кислотой. В каждый аппарат Киппа загружается до 20 таблеток карбида бария, со средней активностью 12—15 мккюри. Количество аппаратов Киппа определяется общим количеством меченого ацетилена, которое должно быть получено. Ряд аппаратов соединяется в одну систему общей гребенкой. Разложение проводится последовательно в каждом аппарате. Разло кение таблеток карбида бария происходит весьма быстро, кислота при этом разогревается до 60—70°, что снижает растворимость ацетилена в реакционной массе. Продолжительность разложения до 1 часа в каждом аппарате Киппа. В осадок выпадает сернокислый барий, не содержащий активных примесей. В результате реакции выделяется ацетилен с большим количеством водорода, содержание которого до 2,5 л на каждые 56 мл активного ацетилена. [c.349]