2.Разрушающие методы контроля сварных соединений. Разрушающие методы контроля сварных соединений

4.3 Методы разрушающего контроля

К разрушающим испытаниям сварных и паяных соединений принято относить: механические (на растяжение, изгиб, ударную вязкость и пр.),металлографические, коррозионные, химические. Особо следует выделить так называемые «безобразцовые» испытания механических свойств металла. Например, на стыках труб действующих энергоблоков периодически в зоне сварного шва металл зачищают и осуществляют замер твёрдости, металлографические, рентгеноструктурные и другие испытания. При этом нарушают целостность материала, но не изделия в общем.

Механические испытания сварных соединений регламентированы ГОСТ 6996-66, который устанавливает порядок и основные методы определения механических свойств сварного соединения и его отдельных зон.

В конструкциях ответственного назначения, работающих при отрицательных температурах, вибрационных нагрузках, изготовленных из высокопрочных материалов, сварные и паяные соединения дополнительно испытываются на стойкость против хрупкого разрушения и усталостную прочность.

Основная задача механических испытаний - определение прочностных и пластических характеристик соединения, без которых нельзя выполнить прочностной расчёт сварной (паяной) конструкции. Эти данные позволяют правильно выбирать материал для данной конструкции и определить вид и условия сварки (пайки).

Механические испытания бывают статические и динамические.

К статическим относятся испытания на растяжение, на изгиб, на твёрдость (микротвёрдость), на стойкость против хрупкого разрушения.

Испытания на одноосное растяжениенаиболее распространённые. По их результатам определяют сразу несколько простейших механических характеристик материала, таких как относительное удлинение и сужение, предел текучести и предел прочности.

Для исследования свойств металла сварного соединения из него вырезают «гагаринские» образцы, образцы для определения относительной прочности шва в сравнении с основным металлом без снятия выпуклости шва, образцы со специальной выточкой шва, предопределяющей место разрушения.

При испытании на изгибопределяют угол изгиба при образовании первой трещины в растянутой зоне образца, который даёт представление о пластических свойствах соединения в целом. Испытания на угол изгиба можно проводить на универсальной испытательной машине с использованием специального приспособления.

В основе испытания на твёрдость(микротвёрдость) лежит свойство металла оказывать сопротивление пластической деформации при контактном воздействии в поверхностном слое. Измерение твёрдости вследствие быстроты и простоты осуществления, а также возможности без нарушения целостности изделия судить о свойствах металла, получило достаточно широкое применение. Твёрдость определяют по Бринеллю, Роквеллу и Виккерсу.

В последние годы разработаны и применяются на практике портативные твердомеры, которые применяют в цеховых и полевых условиях. Принцип работы портативных твердомеров основан на измерении соотношения скоростей падения и отскока при соударении твердосплавного шарика с контролируемой поверхностью. Приборы оснащены всеми основными шкалами твёрдости (по Роквеллу, Бринеллю, Виккерсу), имеют автоматическую коррекцию показаний в зависимости от угла наклона ударного устройства, позволяют производить измерения в труднодоступных местах и на криволинейной поверхности.

Испытания на хрупкость. Хрупким называют разрушение, при котором пластические деформации малы по сравнению с упругими. Хрупкое разрушение характерно для условий работы, при которых тормозится процесс развития пластической деформации из-за наличия острых концентраторов, отрицательных температур и других факторов. Такой характер разрушения опасен тем, что при сравнительно невысоких напряжениях может происходить лавинообразное распространение трещины через всё сечение конструкции.

К динамическимотносятся испытания на ударный изгиб и усталость.

Испытания на ударный изгиб выявляют склонность металла к хрупкому разрушению в заданной зоне соединения. Метод основан на разрушении образца с концентратором ударом маятникового копра, по шкале которого определяют полную работу К, затраченную при ударе. Под ударной вязкостью понимают работу удара, отнесённую к начальной площади поперечного сечения образца в месте концентратора.

Усталостные испытанияпо числу циклов до разрушения образца подразделяют на малоцикловые и многоцикловые (как правило, N > 106). Определяют способность соединений сопротивляться действию переменных нагрузок при изгибе, растяжении и кручении. Форма образцов зависит от этих нагрузок и вида соединений. При испытании могут определять и предел выносливости - наибольшее напряжение, при котором образец выстаивает без разрушения заданное число циклов (базу испытания).

Металлографическим анализом определяют структуру сварного соединения и проводят выявление реальных размеров дефектов сварного шва. Полный металлографический анализ сварного соединения должен состоять из исследования макро- и микроструктуры металла шва, зоны термического влияния и основного металла.

При макроанализе производят исследование макроструктуры, строения металла, видимого без увеличения или при небольшом увеличении (с помощью лупы). Для этого из сварного соединения вырезают образцы (темплеты) в определённом месте и определённой плоскости. Поверхность образца шлифуют и подвергают травлению специальными реактивами (в большинстве случаев растворами кислот высокой концентрации). Действие травителей заключается в том, что они по-разному растворяют составляющие структуры, что и позволяет выявить, например, сварной шов, его дендритное строение и геометрические размеры. Дефекты, нарушающие сплошность металла, выявляются потому, что реактивы растравливают трещины, поры, раковины и пр.

Микроскопический анализ применяют для:

определения формы и размеров зёрен, из которых состоит сплав;

обнаружения изменений внутреннего строения сплава;

выявления дефектов сварного соединения - микропор, микротрещин и т. п.;

обнаружения неметаллических включений - сульфидов, оксидов и др.

Для микроанализа из исследуемого сварного соединения вырезают образец; исследуемую поверхность подвергают шлифованию, полированию (механическому, электролитическому), травлению. Подготовленная поверхность называется микрошлифом.

Для исследования структуры металлов и сплавов на микрошлифах применяют металлографические микроскопы. При необходимости большего увеличения используют электронные микроскопы, которые обеспечивают увеличение до 200 000 раз.

Структуру можно анализировать и на изломах сварного соединения с помощью сканирующих растровыхэлектронных микроскопов, предназначенных для исследования объектов в отражённых от поверхности электронных лучах. Данный метод называютфрактографическим. Изломы сварных соединений исследуют после механических испытаний образцов, а также после разрушения сварных конструкций. По излому можно определить характер разрушения - пластическое или хрупкое, а также выявить дефекты - поры, трещины, неметаллические включения и т. п.

Если металл пластичен, то его разрушение под воздействием растягивающих усилий будет происходить в результате зарождения, развития и слияния микропор. Поверхность разрушения в этом случае характеризуется наличием типичного ямочного (чашечного) рельефа. При этом, чем больше размеры ямок, чем глубже они, тем металл обладает большим запасом пластичности. При хрупком разрушении в изломе присутствуют фасетки скола (рис.4.1).

Испытания на коррозию проводят для определения коррозионной стойкости сварного соединения или отдельных его зон при работе в различных средах. Различают испытания на общую и местную коррозию.

Общая коррозия - результат растворения металла в агрессивной среде. По своему характеру общая коррозия может быть: равномерной, при которой с одинаковой скоростью разрушается основной металл и металл шва; неравномерной, при которой быстрее разрушается металл шва или же в определённых местах основной металл и металл по линии сплавления. Эта коррозия характерна для углеродистых и низколегированных сталей. Основные методы оценки коррозионной стойкости металла следующие (ГОСТ 13819-68): гравиметрический, профилографический, электрохимический; механические испытания на растяжение и изгиб.

Гравиметрический метод заключается в том, что сваривают две пластины, а затем разрезают на полосы шириной до 15 мм каждая. Образцы очищают от окалины, заусенцев, взвешивают и погружают в сосуд с кислотой (азотной, серной или соляной) различной концентрации. По истечении определённого времени (6-48 ч в зависимости от материала и концентрации кислоты) образцы вынимают и повторно взвешивают. О развитии процесса коррозии судят по потере массы образцов.

Профилографический методзаключается в том, что степень коррозии сварных соединений определяют по профилограммам, которые строятся для каждого образца на основании измерения профиля поверхности стрелочным индикатором до и после воздействия на металл агрессивной среды с последующим сравнением результатов измерения.

Электрохимический методопределения коррозионной стойкости заключается в установлении разницы потенциалов между отдельными зонами сварного шва любой коррозионной среде.

Метод механических испытаний на растяжение и изгиб заключается в сравнении прочностных и пластических свойств образцов до и после коррозионных испытаний.

Химический анализ служит для отбраковки материалов по составу, а также для установления причин появления дефектов в сварном соединении. При исследовании сварных соединений обычно производят химический анализ основного, присадочного (электродного и проволоки) и наплавленного металла шва.

Химический состав металла может быть определён спектральным анализом, при котором на поверхности образца зажигают дугу. Пары металла, попадающие в дугу, дают свой, присущий им спектр, который разлагают на аналитические линии. Сравнивая эти линии с эталонными, находят количественный и качественный составы элементов в сплаве.

При химическом анализе металла шва устанавливают, находится ли содержание углерода, кремния, марганца и других легирующих элементов в пределах, которые регламентированы технической документацией. Кроме того, важно установить, что содержание вредных элементов (примесей - серы, фосфора и т. п.) в стали не превышает допустимых пределов. В некоторых случаях, особенно при разработке нового состава покрытия или технологии сварки, проводят также анализ шва на содержание азота, кислорода и водорода.

studfiles.net

4.3 Методы разрушающего контроля

К разрушающим испытаниям сварных и паяных соединений принято относить: механические (на растяжение, изгиб, ударную вязкость и пр.),металлографические, коррозионные, химические. Особо следует выделить так называемые «безобразцовые» испытания механических свойств металла. Например, на стыках труб действующих энергоблоков периодически в зоне сварного шва металл зачищают и осуществляют замер твёрдости, металлографические, рентгеноструктурные и другие испытания. При этом нарушают целостность материала, но не изделия в общем.

Механические испытания сварных соединений регламентированы ГОСТ 6996-66, который устанавливает порядок и основные методы определения механических свойств сварного соединения и его отдельных зон.

В конструкциях ответственного назначения, работающих при отрицательных температурах, вибрационных нагрузках, изготовленных из высокопрочных материалов, сварные и паяные соединения дополнительно испытываются на стойкость против хрупкого разрушения и усталостную прочность.

Основная задача механических испытаний - определение прочностных и пластических характеристик соединения, без которых нельзя выполнить прочностной расчёт сварной (паяной) конструкции. Эти данные позволяют правильно выбирать материал для данной конструкции и определить вид и условия сварки (пайки).

Механические испытания бывают статические и динамические.

К статическим относятся испытания на растяжение, на изгиб, на твёрдость (микротвёрдость), на стойкость против хрупкого разрушения.

Испытания на одноосное растяжениенаиболее распространённые. По их результатам определяют сразу несколько простейших механических характеристик материала, таких как относительное удлинение и сужение, предел текучести и предел прочности.

Для исследования свойств металла сварного соединения из него вырезают «гагаринские» образцы, образцы для определения относительной прочности шва в сравнении с основным металлом без снятия выпуклости шва, образцы со специальной выточкой шва, предопределяющей место разрушения.

При испытании на изгибопределяют угол изгиба при образовании первой трещины в растянутой зоне образца, который даёт представление о пластических свойствах соединения в целом. Испытания на угол изгиба можно проводить на универсальной испытательной машине с использованием специального приспособления.

В основе испытания на твёрдость(микротвёрдость) лежит свойство металла оказывать сопротивление пластической деформации при контактном воздействии в поверхностном слое. Измерение твёрдости вследствие быстроты и простоты осуществления, а также возможности без нарушения целостности изделия судить о свойствах металла, получило достаточно широкое применение. Твёрдость определяют по Бринеллю, Роквеллу и Виккерсу.

В последние годы разработаны и применяются на практике портативные твердомеры, которые применяют в цеховых и полевых условиях. Принцип работы портативных твердомеров основан на измерении соотношения скоростей падения и отскока при соударении твердосплавного шарика с контролируемой поверхностью. Приборы оснащены всеми основными шкалами твёрдости (по Роквеллу, Бринеллю, Виккерсу), имеют автоматическую коррекцию показаний в зависимости от угла наклона ударного устройства, позволяют производить измерения в труднодоступных местах и на криволинейной поверхности.

Испытания на хрупкость. Хрупким называют разрушение, при котором пластические деформации малы по сравнению с упругими. Хрупкое разрушение характерно для условий работы, при которых тормозится процесс развития пластической деформации из-за наличия острых концентраторов, отрицательных температур и других факторов. Такой характер разрушения опасен тем, что при сравнительно невысоких напряжениях может происходить лавинообразное распространение трещины через всё сечение конструкции.

К динамическимотносятся испытания на ударный изгиб и усталость.

Испытания на ударный изгиб выявляют склонность металла к хрупкому разрушению в заданной зоне соединения. Метод основан на разрушении образца с концентратором ударом маятникового копра, по шкале которого определяют полную работу К, затраченную при ударе. Под ударной вязкостью понимают работу удара, отнесённую к начальной площади поперечного сечения образца в месте концентратора.

Усталостные испытанияпо числу циклов до разрушения образца подразделяют на малоцикловые и многоцикловые (как правило, N > 106). Определяют способность соединений сопротивляться действию переменных нагрузок при изгибе, растяжении и кручении. Форма образцов зависит от этих нагрузок и вида соединений. При испытании могут определять и предел выносливости - наибольшее напряжение, при котором образец выстаивает без разрушения заданное число циклов (базу испытания).

Металлографическим анализом определяют структуру сварного соединения и проводят выявление реальных размеров дефектов сварного шва. Полный металлографический анализ сварного соединения должен состоять из исследования макро- и микроструктуры металла шва, зоны термического влияния и основного металла.

При макроанализе производят исследование макроструктуры, строения металла, видимого без увеличения или при небольшом увеличении (с помощью лупы). Для этого из сварного соединения вырезают образцы (темплеты) в определённом месте и определённой плоскости. Поверхность образца шлифуют и подвергают травлению специальными реактивами (в большинстве случаев растворами кислот высокой концентрации). Действие травителей заключается в том, что они по-разному растворяют составляющие структуры, что и позволяет выявить, например, сварной шов, его дендритное строение и геометрические размеры. Дефекты, нарушающие сплошность металла, выявляются потому, что реактивы растравливают трещины, поры, раковины и пр.

Микроскопический анализ применяют для:

определения формы и размеров зёрен, из которых состоит сплав;

обнаружения изменений внутреннего строения сплава;

выявления дефектов сварного соединения - микропор, микротрещин и т. п.;

обнаружения неметаллических включений - сульфидов, оксидов и др.

Для микроанализа из исследуемого сварного соединения вырезают образец; исследуемую поверхность подвергают шлифованию, полированию (механическому, электролитическому), травлению. Подготовленная поверхность называется микрошлифом.

Для исследования структуры металлов и сплавов на микрошлифах применяют металлографические микроскопы. При необходимости большего увеличения используют электронные микроскопы, которые обеспечивают увеличение до 200 000 раз.

Структуру можно анализировать и на изломах сварного соединения с помощью сканирующих растровыхэлектронных микроскопов, предназначенных для исследования объектов в отражённых от поверхности электронных лучах. Данный метод называютфрактографическим. Изломы сварных соединений исследуют после механических испытаний образцов, а также после разрушения сварных конструкций. По излому можно определить характер разрушения - пластическое или хрупкое, а также выявить дефекты - поры, трещины, неметаллические включения и т. п.

Если металл пластичен, то его разрушение под воздействием растягивающих усилий будет происходить в результате зарождения, развития и слияния микропор. Поверхность разрушения в этом случае характеризуется наличием типичного ямочного (чашечного) рельефа. При этом, чем больше размеры ямок, чем глубже они, тем металл обладает большим запасом пластичности. При хрупком разрушении в изломе присутствуют фасетки скола (рис.4.1).

Испытания на коррозию проводят для определения коррозионной стойкости сварного соединения или отдельных его зон при работе в различных средах. Различают испытания на общую и местную коррозию.

Общая коррозия - результат растворения металла в агрессивной среде. По своему характеру общая коррозия может быть: равномерной, при которой с одинаковой скоростью разрушается основной металл и металл шва; неравномерной, при которой быстрее разрушается металл шва или же в определённых местах основной металл и металл по линии сплавления. Эта коррозия характерна для углеродистых и низколегированных сталей. Основные методы оценки коррозионной стойкости металла следующие (ГОСТ 13819-68): гравиметрический, профилографический, электрохимический; механические испытания на растяжение и изгиб.

Гравиметрический метод заключается в том, что сваривают две пластины, а затем разрезают на полосы шириной до 15 мм каждая. Образцы очищают от окалины, заусенцев, взвешивают и погружают в сосуд с кислотой (азотной, серной или соляной) различной концентрации. По истечении определённого времени (6-48 ч в зависимости от материала и концентрации кислоты) образцы вынимают и повторно взвешивают. О развитии процесса коррозии судят по потере массы образцов.

Профилографический методзаключается в том, что степень коррозии сварных соединений определяют по профилограммам, которые строятся для каждого образца на основании измерения профиля поверхности стрелочным индикатором до и после воздействия на металл агрессивной среды с последующим сравнением результатов измерения.

Электрохимический методопределения коррозионной стойкости заключается в установлении разницы потенциалов между отдельными зонами сварного шва любой коррозионной среде.

Метод механических испытаний на растяжение и изгиб заключается в сравнении прочностных и пластических свойств образцов до и после коррозионных испытаний.

Химический анализ служит для отбраковки материалов по составу, а также для установления причин появления дефектов в сварном соединении. При исследовании сварных соединений обычно производят химический анализ основного, присадочного (электродного и проволоки) и наплавленного металла шва.

Химический состав металла может быть определён спектральным анализом, при котором на поверхности образца зажигают дугу. Пары металла, попадающие в дугу, дают свой, присущий им спектр, который разлагают на аналитические линии. Сравнивая эти линии с эталонными, находят количественный и качественный составы элементов в сплаве.

При химическом анализе металла шва устанавливают, находится ли содержание углерода, кремния, марганца и других легирующих элементов в пределах, которые регламентированы технической документацией. Кроме того, важно установить, что содержание вредных элементов (примесей - серы, фосфора и т. п.) в стали не превышает допустимых пределов. В некоторых случаях, особенно при разработке нового состава покрытия или технологии сварки, проводят также анализ шва на содержание азота, кислорода и водорода.

studfiles.net

Разрушающие методы контроля сварных соединений

Разрушающие методы контроля сварных соединений

Разрушающие методы контроля сварных соединений Категория:

Сварка металлов

Разрушающие методы контроля сварных соединений

Разрушающие методы контроля сварных соединений К способам контроля сварных соединений с их разрушением относятся: – механические испытания; металлографические исследования; – специальные испытания с целью получения характеристик сварных соединений.

Эти испытания проводят на сварных образцах, вырезаемых из самого изделия или из специально сваренных контрольных соединений, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке. Целью этих испытаний являются:

оценка прочности и надежности сварных соединений и конструкций;

оценка качества основного и сварочного материалов; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному регламентированному уровню.

Основными испытаниями являются механические испытания по ГОСТ 6996—66, который предусматривает следующие виды испытаний сварных соединений и металла шва:

испытание сварного соединения в целом и металла различных участков сварного соединения (наплавленного металла, зоны термического влияния, основного металла) на статическое (кратковременное) растяжение, статический изгиб, ударный изгиб (на надрезанных образцах), на стойкость против механического старения;

измерение твердости металла различных участков сварного соединения и наплавленного металла.

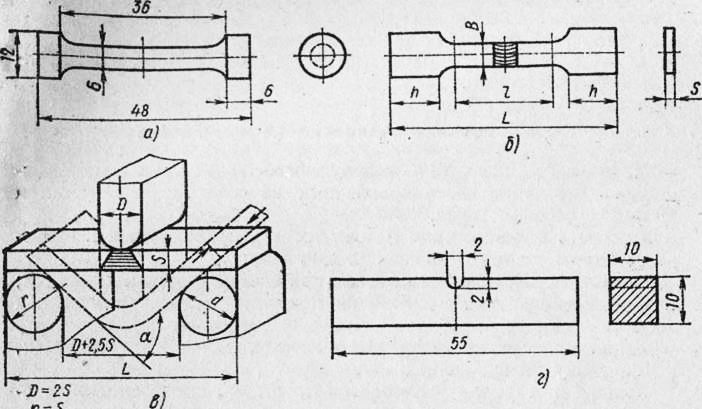

Контрольные образцы для механических испытаний выполняют определенных размеров (рис. 1).

Испытаниями на статическое растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также ударный разрыв, определяют ударную вязкость сварного соединения.

По Результатам определения твердости судят о структурных изменениях И степени подкалки металла при охлаждении после сварки.

Металлографические исследования сварных соединений. Основной задачей металлографического анализа является установление структуры металла и качества сварного соединения, выявление наличия и характера дефектов. Металлографические исследования включают в себя макро- и микроструктурный методы исследования металлов.

Рис. 1. Образцы для определения механических свойств: а, б — на растяжение наплавленного металла (а) и сварного соединения (б), в — на изгиб, г — на ударную вязкость

При макроструктурном методе изучают макрошлифы и изломы металла невооруженным глазом или лупой (увеличение до 20 раз). Макроисследование позволяет определить характер и расположение видимых дефектов в разных зонах сварных соединений.

При микроструктурном анализе (микроанализ) исследуется структура металла при увеличении в 50—2000 раз с помощью оптических микроскопов. Микроисследование позволяет установить качество металла, в том числе обнаружить пережог металла, наличие окислов по границам зерен, засоренность металла неметаллическими включениями (оксидами, сульфидами), величину зерен металла, изменение состава металла при сварке, микроскопические трещины, поры и некоторые другие дефекты структуры.

Методика изготовления шлифов для металлографических исследований заключается в вырезке образцов из сварных соединений, шлифовке, полировке и травлении поверхности металла специальными травителями.

Металлографическое исследование сварных соединений дополняется измерением твердости и при необходимости химическим анализом.

Специальные испытания проводят с целью получения характеристик сварных соединений, учитывающих условия эксплуатации сварной конструкции: – определение коррозионной стойкости для конструкций, работающих в коррозионных средах; – усталостной прочности при циклических нагрузках; ползучести при эксплуатации в условиях воздействия повышенных температур и др.

Читать далее:

Техника безопасности при сварке

Статьи по теме:

pereosnastka.ru

Дефекты и контроль качества сварных соединений

Дефекты и контроль качества сварных соединений

Общие сведения и организация контроля

По ГОСТ 15467-79 качество продукции есть совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество сварных изделий зависит от соответствия материала техническим условиям, состояния оборудования и оснастки, правильности и уровня отработки технологической документации, соблюдения технологической дисциплины, а также квалификации работающих. Обеспечить высокие технические и эксплуатационные свойства изделий можно только при условии точного выполнения технологических процессов и их стабильности. Особую роль здесь играют различные способы объективного контроля как производственных процессов, так и готовых изделий. При правильной организации технологического процесса контроль должен быть его неотъемлемой частью. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям.

После заготовительных работ детали подвергают чаще всего наружному осмотру, т.е. проверяют внешний вид детали, качество поверхности, наличие заусенцев, трещин, забоин и т.п., а также измеряют универсальными и специальными инструментами, шаблонами, с помощью контрольных приспособлений. Особенно тщательно контролируют участки, подвергающиеся сварке. Профиль кромок, подготовленных под сварку плавлением, проверяют специальными шаблонами, а качество подготовки поверхности - с помощью оптических приборов или специальными микрометрами.

Во время сборки и прихватки проверяют расположение деталей друг относительно друга, величину зазоров, расположение и размер прихваток, отсутствие трещин, прожогов и других дефектов в местах прихваток и т.д. Качество сборки и прихватки определяют главным образом наружным осмотром и обмером.

Наиболее ответственным моментом является текущий контроль выполнения сварки. Организация контроля сварочных работ может производиться в двух направлениях: контролируют сами процессы сварки либо полученные изделия.

Контроль процессов позволяет предотвратить появление систематических дефектов и особенно эффективен при автоматизированной сварке (автоматическая и механизированная дуговая, электрошлаковая и др.). Существуют следующие способы контроля сварочных процессов.

Контроль по образцам технологических проб. В этом случае периодически изготовляют образцы соединений из материала той же марки и толщины, что и свариваемое изделие, и подвергают их всесторонней проверке: внешнему осмотру, испытаниям на прочность соединений, просвечиванию рентгеновскими лучами, металлографическому исследованию и т.д. К недостаткам такого способа контроля следует отнести некоторое различие между образцом и изделием, а также возможность изменения сварочных условий с момента изготовления одного образца до момента изготовления следующего.

Контроль с использованием обобщающих параметров, имеющих прямую связь с качеством сварки, например использование дилатометрического эффекта в условиях точечной контактной сварки. Однако в большинстве случаев сварки плавлением трудно или не всегда удается выявить наличие обобщающего параметра, позволяющего достаточно надежно контролировать качество соединений.

Контроль параметров режима сварки. Так как в большинстве случаев определенных обобщающих параметров для процессов сварки плавлением нет, то на практике контролируют параметры, непосредственно определяющие режим сварки. При дуговой сварке такими параметрами в первую очередь являются сила тока, дуговое напряжение, скорость сварки, скорость подачи проволоки и др. Недостаток такого подхода заключается в необходимости контролирования многих параметров, каждый из которых в отдельности не может характеризовать непосредственно уровень качества получаемых соединений.Контроль изделий производят пооперационно или после окончания изготовления. Последним способом обычно контролируют несложные изделия. Качество выполнения сварки на изделии оценивают по наличию наружных или внутренних дефектов. Развитие физики открыло большие возможности для создания высокоэффективных методов дефектоскопии с высокой разрешающей способностью, позволяющих проверять без разрушения качество сварных соединений в ответственных конструкциях.

В зависимости от того, нарушается или не нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля.Дефекты сварных соединений и причины их возникновения

В процессе образования сварных соединений в металле шва и зоне термического влияния могут возникать различные отклонения от установленных норм и технических требований, приводящие к ухудшению работоспособности сварных конструкций, снижению их эксплуатационной надежности, ухудшению внешнего вида изделия. Такие отклонения называют дефектами. Дефекты сварных соединений различают по причинам возникновения и месту их расположения (наружные и внутренние). В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения (горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния).

Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, недостаточной квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся несоответствия швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренные кратеры и др. Виды дефектов приведены на рис. 1. Дефектами формы и размеров сварных швов являются их неполномерность, неравномерные ширина и высота, бугристость, седловины, перетяжки и т.п.

Рисунок 1 - Виды дефектов сварных швов:

а - ослабление шва. б - неравномерность ширины, в - наплыв, г - подрез, с - непровар, с - трещины и поры, ж - внутренние трещины и поры, з - внутренний непровар, и - шлаковые включения

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки - колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Наплывы образуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним. Они могут быть местными - в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов - большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Подрезы представляют собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва. Они возникают в результате большого сварочного тока и длинной дуги. Основной причиной подрезов при выполнении угловых швов является смещение электрода в сторону вертикальной стенки. Это вызывает значительный разогрев металла вертикальной стенки и его стекание при оплавлении на горизонтальную стенку. Подрезы приводят к ослаблению сечения сварного соединения и концентрации в нем напряжений, что может явиться причиной разрушения.

Прожоги - это сквозные отверстия в шве, образованные в результате вытекания части металла ванны. Причинами их образования могут быть большой зазор между свариваемыми кромками, недостаточное притупление кромок, чрезмерный сварочный ток, недостаточная скорость сварки. Наиболее часто прожоги образуются при сварке тонкого металла и выполнении первого прохода многослойного шва. Прожоги могут также образовываться в результате недостаточно плотного поджатая сварочной подкладки или флюсовой подушки.

Непроваром называют местное несплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке. Непровары уменьшают сечение шва и вызывают концентрацию напряжений в соединении, что может резко снизить прочность конструкции. Причины образования непроваров - плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка. Непровары выше допустимой величины подлежат удалению и последующей заварке.

Трещины, также как и непровары, являются наиболее опасными дефектами сварных швов. Они могут возникать как в самом шве, так и в околошовной зоне и располагаться вдоль или поперек шва. По своим размерам трещины могут быть макро- и микроскопическими. На образование трещин влияет повышенное содержание углерода, а также примеси серы и фосфора.

Шлаковые включения, представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений. Они возникают при сварке длинной дугой, недостаточном сварочном токе и чрезмерно большой скорости сварки, а при многослойной сварке — недостаточной зачистке шлаков с предыдущих слоев. Шлаковые включения ослабляют сечение шва и его прочность.

Газовые поры появляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва. Причины пор — повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами, в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединений.

Микроструктура шва и зоны термическо

www.shtorm-its.ru

МЕТОДЫ КОНТРОЛЯ С РАЗРУШЕНИЕМ СВАРНЫХ СОЕДИНЕНИЙ

К этим методам контроля качества сварных соединений относятся механические испытания, металлографические исследования, специальные испытания с целью получения характеристик сварных соединений. Эти испытания проводят на сварных образцах, вырезаемых из изделия или из специально сваренных контрольных соединений — технологических проб, выполненных в соответствии с требованиями и технологией на сварку изделия в условия соответствующих сварке изделия.

Целью испытаний является оценка прочности и надежности сварных соединений и конструкций, оценка качества основного присадочного металла, оценка правильности выбранной технологии, оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными если они не соответствуют заданному уровню.

Механические испытания проводятся по ГОСТ 6996-66, предусматривающему следующие виды испытаний сварных соединений металла шва: испытание сварного соединения в целом и металла разных его участков (наплавленного металла, зоны термического влияния, основного металла) на статическое растяжение, статистический изгиб, ударный изгиб, стойкость против старения, изменение твердости.

Контрольные образцы для механических испытаний выполняют определенных размеров и формы.

Испытаниями на статическое растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также разрыв определяют ударную вязкость сварного соединения. По результатам определения твердости судят о структурных изменениях и степени подкалки металла при охлаждении после сварки.

Основной задачей металлографических исследований является установление структуры металла и качества сварного соединения, выявление наличия и характера дефектов. Металлографические исследования включают в себя макро — и микроструктурный методы анализа металлов.

При макроструктурном методе изучают макрошлифы и изломы металла невооруженным глазом или с помощью лупы. Макроисследование позволяет определить характер и расположение видимых дефектов в разных зонах сварных соединений.

При микроструктурном анализе исследуется структура металла при увеличении в 50-2000 раз с помощью оптических микроскопов. Микроисследование позволяет установить качество металла, в том числе обнаружить пережог металла, наличие оксидов, засоренность металла шва неметаллическими включениями, величину зерен металла, изменение состава его, микроскопические трещины, поры и некоторые другие дефекты структуры. Методика изготовления шлифов для металлографических исследований заключается в вырезке образцов из сварных соединений, шлифовке, полировке и травлении поверхности металла специальными травителями. Металлографические исследования дополняются измерением твердости и при необходимости химическим анализом металла сварных соединений. Специальные испытания проводят с целью получения характеристик сварных соединений, учитывающих условия эксплуатации сварных конструкций: определение коррозионной стойкости для конструкций, работающих в различных агрессивных средах; усталостной прочности при циклических нагружениях; ползучести при эксплуатации в условиях повышенных температур и др.

Применяют также и методы контроля с разрушением изделия. В ходе таких испытаний устанавливают способность конструкций выдерживать заданные расчетные нагрузки и определяют разрушающие нагружения, т. е. фактический запас прочности. При испытаниях изделий с разрушением схема нагружения их должна соответствовать условиям работы изделия при эксплуатации. Число изделий, подвергающихся испытаниям с разрушением, устанавливается техническими условиями и зависит от степени их ответственности, системы организации производства и технологической отработанности конструкции.

hssco.ru

2.Разрушающие методы контроля сварных соединений. Методы контроля сварных соединений

Похожие главы из других работ:

Дефекты сварочных соединений

1. Дефекты сварных соединений

Дефекты сварных швов и соединений, выполненных сваркой плавлением, возникают из-за нарушения требований нормативных документов к подготовке, сборке и сварке соединяемых узлов...

Дробилка молотковая

3.2 Расчет сварных соединений

Касательные напряжения определяются по формуле (3.11) /5/ : (3.6) где F- действующая нагрузка делящаяся на количество опор, F =0,336200=2046Н; -длина флангового шва, =140мм; k-катет сварного шва, k =3мм; -допускаемые напряжения, =130 МПа...

Испытания смонтированного оборудования трубопроводов

Методы неразрушающего контроля качества сварных соединений.

Рентгеновский контроль. Рентгеновские лучи обладают свойством проникать через непрозрачные тела. Пронизывая сварной шов и встречая на своём пути дефекты, они изменяют интенсивность, что фиксируется на рентгеновской плёнке...

Капитальный ремонт магистрального нефтепровода

2.15 Контроль сварных соединений

Контроль сварных стыков трубопровода производится: - систематическим операционным контролем...

Методы контроля сварных соединений

1.Дефекты и контроль качества сварных соединений. Общие сведения и организация контроля

По ГОСТ 15467-79 качество продукции есть совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением...

Метрологическое обеспечение средств контроля

2 Классификация физических методов неразрушающего контроля сварных соединений. Метрологическое обеспечение средств контроля

При проведении мониторинга технического состояния (ТС) изделий...

Проектирование металлоконструкции мостового электрического крана балочного типа

5. Проектирование сварных соединений

Катет верхних и нижних поясных швов примем равным К=10 мм. В нижних поясных швах действуют касательные напряжения: В верхних поясных швах, при определении напряжений с учетом приваренного рельса...

Разработка технологии изготовления колонны коробчатого сечения

3.1 Выбор метода контроля качества сварных соединений, колонны коробчатого сечения

Для проверки качества сварных соединений колонны коробчатого сечения был выбран приемочный контроль сварочных соединений. Проводится с целью предупреждения несоответствия качества сварного шва (наплавки) и сварного соединения...

Расчет и проектирование сварной балки двутаврового сечения

2.1 Выбор способа сварки и методов контроля качества сварных соединений

Для изготовления балки выбираем механизированный способ сварки в углекислом газе и применяем проволоку Св08Г2С. Так как данная проволока является универсальной и гарантирует высокие сварочно-технологические свойства...

Сварка конструкций: виды и режимы

Дефекты сварных соединений

В силу разных причин сварные соединения могут иметь дефекты, влияющие на их прочность. Все виды дефектов швов подразделяют на три группы: · наружные, к основным из которых относятся: трещины, подрезы, наплывы, кратеры; · внутренние...

Технологические процессы сборки и сварки трубопровода диаметром 50 мм в поворотном положении в базовых условиях

1.3 Дефекты сварных соединений

Согласно ГОСТ 23055 - 78* для соединений, выполненных сваркой плавлением, возможно образование шести видов дефектов: · пористость шва: сферическая, канальная, цепь пор, группа пор, линейная (протяжённая)...

Технологический процесс газовой сварки стыковых соединений труб с поворотом на 90

1.6 Методы контроля качества сварных швов

Контроль качества сварных швов и соединений проводится согласно ГОСТ 3242--85 с целью выявления наружных, внутренних и сквозных дефектов Контроль качества сварных соединений и конструкций складывается из методов контроля...

Технологический процесс сборки-сварки корпуса топливного бака горючего первой ступени ракеты-носителя семейства "Анагара"

1.5.2.1 Дефектоскопия сварных соединений

Стыковые сварные швы бака относят к I категории: в соответствии с ОСТ 92-1114-80 "Сварные соединения. Общие технологические требования", их прочность составляет 0.9 от прочности основного материала, а коэффициент запаса прочности - не более 2...

Ультразвуковой контроль сварных соединений на примере стыкового сварного соединения

2. Методы ультразвукового контроля сварных соединений

Ультразвуковая дефектоскопия сварных соединений - один из неразрушающих способов контроля сварных соединений, получивший широкое применение при изготовлении сварных конструкций. Ультразвуковой контроль применяется в таких областях...

Эксплуатация газонефтехранилищ

3. Дефекты сварных швов и способы контроля качества швов и сварных соединений

Учитывая особенности работы, к листовым конструкциям предъявляются определенные требования: швы должны быть прочными и плотными. Дефектами сварных швов называют различные отклонения от установленных норм и технических требований...

prod.bobrodobro.ru

Неразрушающий контроль | Сварка и сварщик

ГОСТ 18353-79 "Контроль неразрушающий. Классификация видов и методов" в зависимости от физических явлений, положенных в основу неразрушающего контроля подразделяет его на виды:

- оптический;- радиационный;- акустический;- магнитный;- вихретоковый;- электрический;- радиоволновой;- тепловой;- проникающими веществами.

Вид контроля – это условная группировка методов неразрушающего контроля, объединенная общностью физических принципов, на которых они основаны. Методы каждого вида неразрушающего контроля классифицируются по определенным признакам:

- характеру взаимодействия физических полей с объектом;- первичным информативным параметрам;- способам получения первичной информации.

Методы контроля качества сварных соединений устанавливает ГОСТ 3242-79.

Применение метода или комплекса методов контроля для обнаружения дефектов сварных соединений при контроле конструкций при ее изготовлении, ремонте и реконструкции зависит от требований, предъявляемых к сварным соединениям в технической документации на конструкцию. Технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации на контроль.

Методы неразрушающего контроля качества сварных соединений

Визуальный контроль и измерения

Визуально-оптический контроль – это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов. Это органолептический контроль, т.е. воспринимаемый органами чувств (органами зрения) ГОСТ 23479-79 "Контроль неразрушающий. Методы оптического вида" устанавливает требования к методам контроля оптического вида. Визуальный метод контроля позволяет обнаруживать несплошности, отклонения размера и формы от заданных более 0,1 мм при использовании приборов с увеличением до 10х. Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп 2х до 7х. В сомнительных случаях и при техдиагностировании допускается увеличение до 20х.

Визуальный контроль выполняется до проведения других методов контроля. Дефекты, обнаруженные при визуальном контроле, должны быть исправлены до проведения контроля другими методами.

Радиографический контроль

Радиационный вид неразрушающего контроля в соответствии с ГОСТ 18353-79 делится на методы: радиографический, радиоскопический, радиометрический. Радиографический метод контроля основан на преобразовании радиационного изображения контролируемого объекта в радиографический снимок. Требования к радиографическому контролю регламентированы ГОСТ 7512-82 "Контроль неразрушающий. Сварные соединения. Радиографический метод".

Схема просвечивания рентгеновскими лучами:1 – рентгеновская трубка; 2 – кассета; 3 – фотопленка; 4 – экраны.

Метод ультразвуковой дефектоскопии

Данный метод относится к акустическому виду неразрушающего контроля (ГОСТ 3242-79), применяется при толщине металла шва не менее 4 мм. Он основан на использовании ультразвуковых волн, представляющих собой упругие колебания материальной среды с частотой выше 0,5-0,25 МГц (выше той, которую способны воспринимать слуховые органы человека). В этом методе контроля (ГОСТ 14782-86) используется способность ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Когда при прохождении через сварной шов ультразвуковые волны встречают на своем пути дефекты (трещины, поры, шлаковые включения, расслоения и т. д.), они отражаются от границы раздела металл–дефект и могут быть зафиксированы при помощи специального ультразвукового дефектоскопа.

Магнитные методы контроля

Магнитные методы контроля основаны на принципе использования магнитного рассеяния, возникающего над дефектом при намагничивании контролируемого изделия. Например, если сварной шов не имеет дефектов, то магнитные силовые линии по сечению шва распределяются равномерно. При наличии дефекта в шве вследствие меньшей магнитной проницаемости дефекта магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния.

Прохождение магнитного силового потока по сварочному шву:а – без дефекта; б – с дефектом

В соответствии с ГОСТ 18353-79 в зависимости от способа регистрации потоков рассеяния различают три магнитных метода контроля: магнитопорошковый, индукционный, магнитографический. Наиболее распространен магнитопорошковый метод или магнитопорошковая дефектоскопия (МПД).

Вихретоковый контроль

Методы вихретокового контроля основаны на регистрации изменения электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля. Вихревые токи – это замкнутые токи, индуктированные в проводящей среде изменяющимся магнитным полем. Если через катушку пропускать ток определенной частоты, то магнитное поле этой катушки меняет свой знак с той же частотой. Интенсивность и распределение вихревых токов в объекте зависят от его геометрических, электромагнитных параметров и от взаимного расположения измерительного вихретокового преобразователя (ВТП) и объекта. В качестве преобразователя используют обычно индуктивные катушки (одну или несколько). Синусоидальный или импульсный ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте. Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное сопротивление. Регистрируя напряжение на зажимах катушки (трансформаторный вихретоковый метод) или ее сопротивление (параметрический вихретоковый метод) получают информацию о свойствах объекта и о положении преобразователя относительно него.

Методы контроля проникающими веществами

Капиллярная дефектоскопия

Капиллярные методы НК предназначены для обнаружения открытых дефектов, выходящих на поверхность: трещин, пор, раковин, непроваров и других несплошностей поверхности изделий без их разрушения. Различают два основные метода капиллярной дефектоскопии: цветной и люминесцентный. Этими методами контролируют детали различной формы из аустенитных, титановых, алюминиевых, медных и других немагнитных материалов. Эти методы позволяют выявлять:

- трещины сварочные, термические, усталостные;- пористость, непровары и другие дефекты типа открытых несплошностей различной локализации и протяженности, невидимые невооруженным глазом и лежащие в пределах чувствительности и надежности дефектоскопических средств.

Течеискание

Пузырьковый метод с использованием вакуумных камер

Вакуумный контроль сварных швов применяют в тех случаях, когда применение других способов почему-либо исключено. В частности, этот метод широко применяется при контроле сварных днищ резервуаров, газгольдеров, цистерн, гидроизоляционных ящиков. Он позволяет обнаружить отдельные поры диаметром до 0,004 0,005 мм, а производительность при его использовании достигает 40 – 60 м сварных швов в час. Вакуум создают при помощи переносной вакуум-камеры, которую устанавливают на наиболее доступной стороне проверяемого участка шва, предварительно обильно смоченной мыльным раствором. В результате разности давлений по обеим сторонам шва воздух будет проникать в камеру при наличии неплотностей в сварном соединении. В местах трещин, непроваров, газовых пор образуются стойкие мыльные пузырьки, хорошо видимые через прозрачный верх камеры. Отметив расположение дефектов мелом, цветным карандашом или краской, впускают атмосферный воздух, камеру снимают и сделанные отметки переносят на сварной шов.

Контроль швов газоэлектрическими течеискателями

В настоящее время применяют два вида газоэлектрических течеискателей: гелиевые и галоидные. Чувствительность газоэлектрических течеискателей к выявлению неплотностей в швах очень высока, но ввиду сложности конструкции и значительной стоимости изготовления их применяют только для контроля особо ответственных сварных конструкций.

Принцип работы гелиевого течеискателя основан на высокой способности гелия при определенном вакууме проходить сквозь неплотности сварных швов. При контроле сварные швы снаружи испытуемой емкости обдувают из резинового шланга тонкой струёй гелия, находящегося под небольшим давлением в специальном сосуде - газометре. При наличии неплотностей в швах гелий или его смесь с воздухом попадает из емкости в масс-спектрометрическую камеру, в которой поддерживается высокий вакуум. При попадании гелия в масс-спектрометрическую камеру в ней возникает ионный ток, который подается на индикаторы - миллиамперметр и сирену. Величина отклонения стрелки миллиамперметра позволяет судить о размерах дефекта.

Испытания плотности сварных швов

Испытаниям на плотность подвергают емкости для горючего, масла, воды, трубопроводы, газгольдеры, паровые котлы и др. Существуют несколько методов контроля плотности сварных швов: гидравлическое испытание, испытание водой без давления или наливом, испытание струей воды или поливом, пневматическое испытание, испытание аммиаком, испытание керосином.

weldering.com