Выбираем незаменимого помощника — резак для бумаги. Резак для

Выбираем резак для бумаги

Всем привет! Сегодня я напишу про мега полезную вещь, которая не только сэкономила мне кучу времени, но еще и позволила создавать красивые и креативные вещи. Итак, встречайте — резак для бумаги.

Резак бумаги — это устройство, позволяющее быстро и качественно произвести резку бумаги (картона, фотобумаги, других материалов на бумажной основе).

Изначально данное устройство применялось в основном в полиграфическом производстве, сейчас же получило широкое распространение и в быту.

Виды резаков бумаги

Вообще различных видов и конструктивов резаков для бумаги бесчисленное множество. Есть и автоматические, и со сменными режущими элементами, и с авто подачей, с дополнительными приспособлениями и т.д. Всех — не перечислить... Остановлюсь на основных типах.

Роликовый (дисковый) — рассчитанный на небольшие объемы он способен обеспечить высокую точность резки. Применяется там, где качество стоит на первом месте.

Сабельный (сабля) — имеет гораздо бóльшую производительность, чем дисковый, поэтому рассчитан на серьезные объемы работы. Но при этом срез менее ровный. Используется там, где упор делается на количество.

Гильотинный (гильотина) — позволяет делать ровные и точные края, при этом обрабатывает большие объемы. Используется в основном в полиграфическом производстве. Подробнее давайте рассмотрим дисковый резак Rexel SmartCutTM A425pro, так как именно он — мой незаменимый помощник ))

Подробнее давайте рассмотрим дисковый резак Rexel SmartCutTM A425pro, так как именно он — мой незаменимый помощник ))

Дисковый резак Rexel A425pro

Этот резак я покупал не для больших объемов резки, а для творческой работы, и чтобы точность резки была высокой. Данные условия выполняются благодаря многофункциональному режущему механизму. Он имеет четыре режима: резка, фигурная резка (срез получается волнообразный), перфорация (пробивает полоски через определенное расстояние для последующего удобного отрыва бумаги), биговка (продавливает бороздку для последующего легкого сгибания).

Этот резак я покупал не для больших объемов резки, а для творческой работы, и чтобы точность резки была высокой. Данные условия выполняются благодаря многофункциональному режущему механизму. Он имеет четыре режима: резка, фигурная резка (срез получается волнообразный), перфорация (пробивает полоски через определенное расстояние для последующего удобного отрыва бумаги), биговка (продавливает бороздку для последующего легкого сгибания).

Возможность фигурного реза позволяет сделать открытки, листовки, либо визитки с волнистым краем: Используя перфорацию можно, к примеру, изготовить билеты или купоны с отрывной частью:

Используя перфорацию можно, к примеру, изготовить билеты или купоны с отрывной частью: Используя же функцию биговки можно сделать складывающуюся рекламную листовку:

Используя же функцию биговки можно сделать складывающуюся рекламную листовку: У меня резак для формата бумаги А4. Это самый распространенный в офисной работе формат — 297*210 мм. Думаю, что и для дома тоже. Устройства формата А3 и более — достаточно большие в габаритах и более дорогие.

У меня резак для формата бумаги А4. Это самый распространенный в офисной работе формат — 297*210 мм. Думаю, что и для дома тоже. Устройства формата А3 и более — достаточно большие в габаритах и более дорогие.

Естественно, когда речь идет о больших тиражах, лучше воспользоваться услугами полиграфии. Будет быстрее и дешевле. А вот для экспериментальных образцов и маленьких объемов — самое то!

Я, используя вышеперечисленные возможности, делал красивые календарики, поздравительные открытки, отрывные купоны на скидку. Даже фотографии обрезал по краю фигурно и вставлял в рамку — получалось гораздо красивее обычного варианта! Такие сувениры всегда эксклюзивны и принимаются с восторгом не только в кругах близких людей, но и в бизнес среде. Поэтому считаю такую вещицу обязательной к наличию на вооружении предпринимателя.

Ну а в конце — немного НЕ про бумагу и резку... ))

С уважением и верой в светлое будущее, Алексей Зайцев.fullstartup.ru

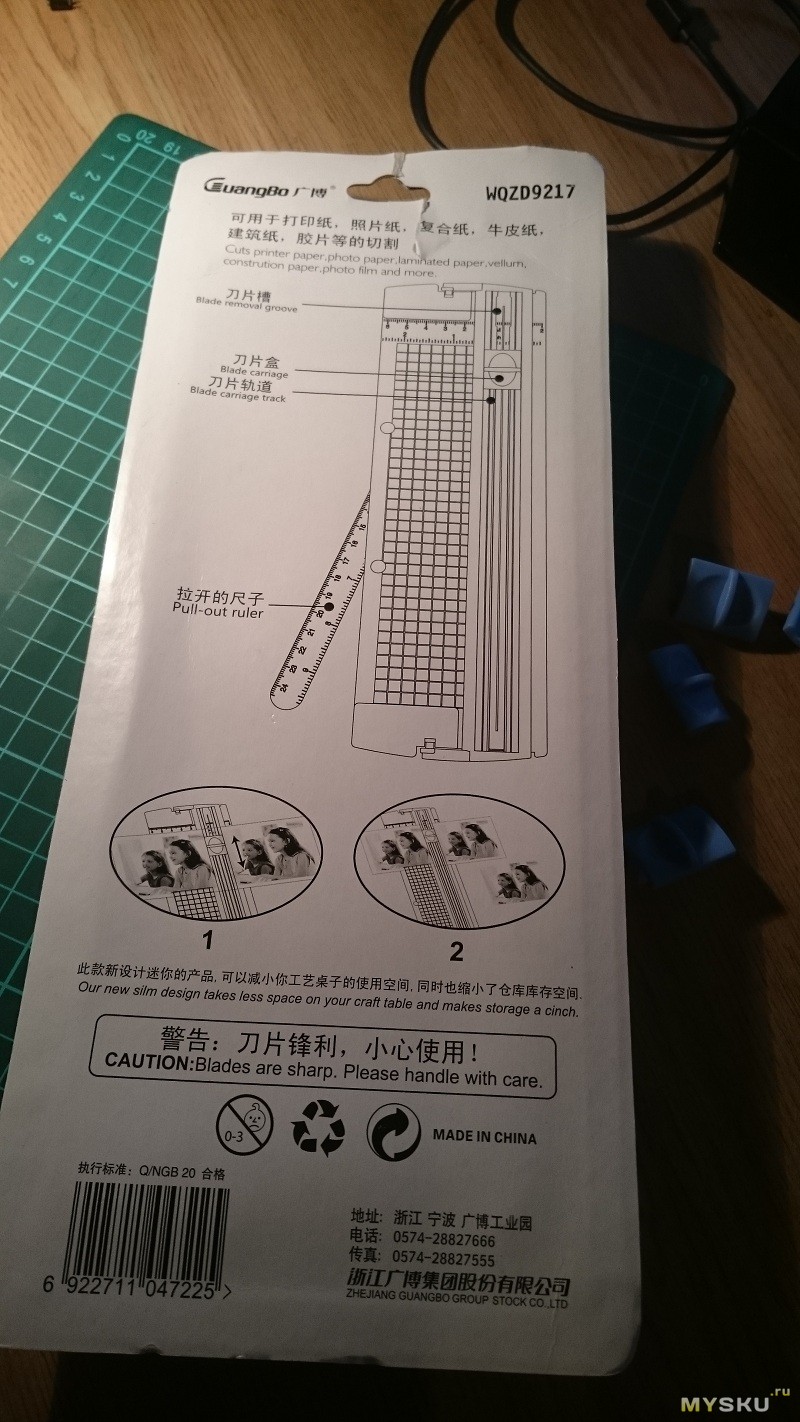

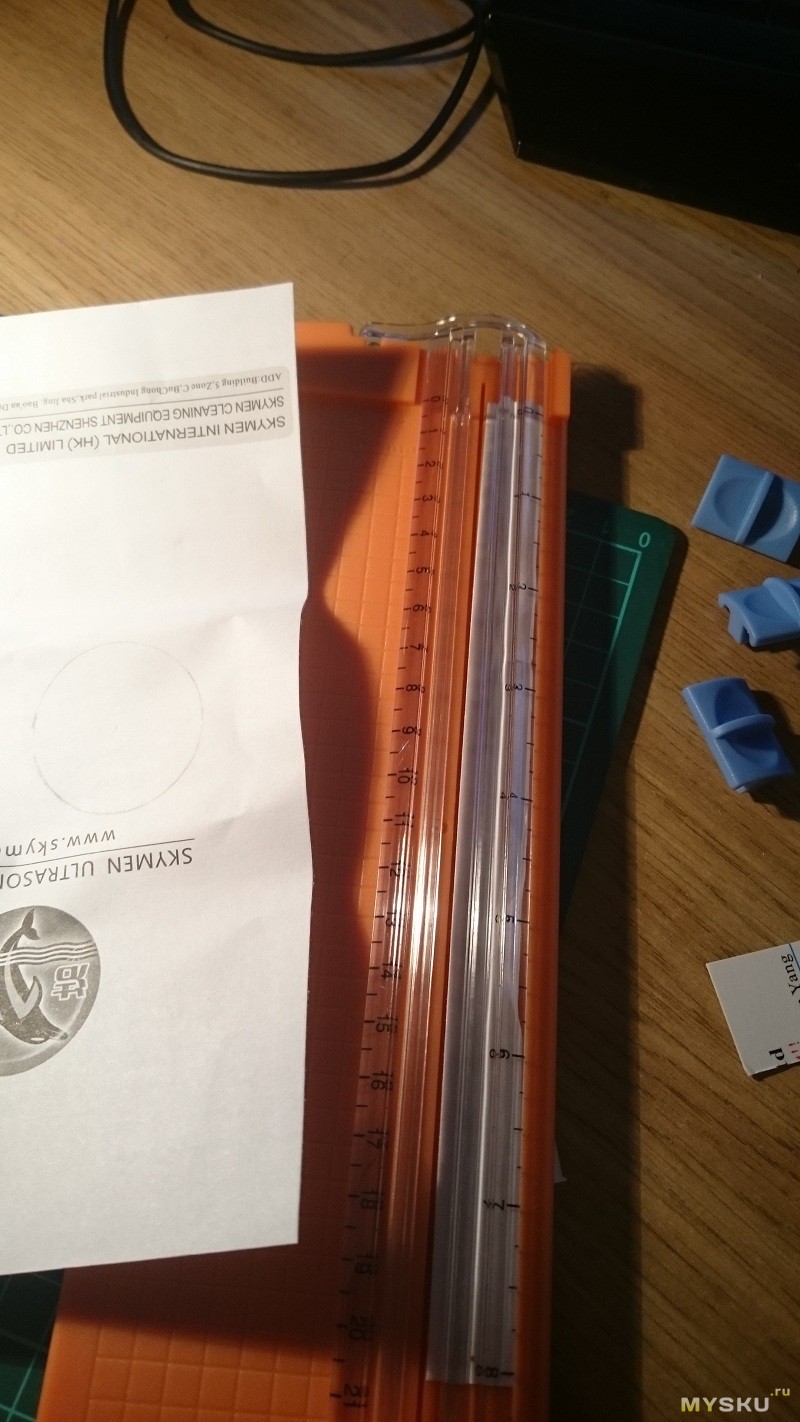

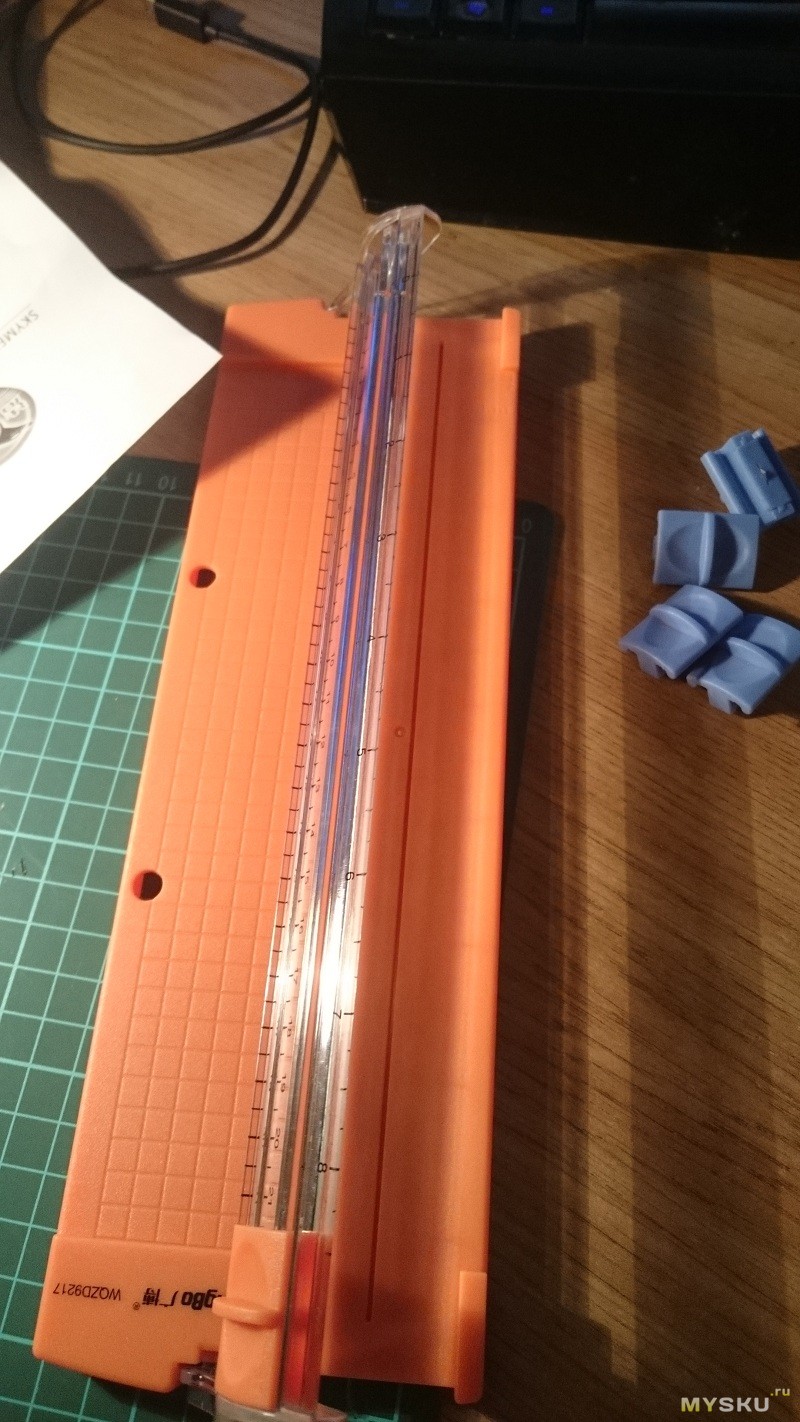

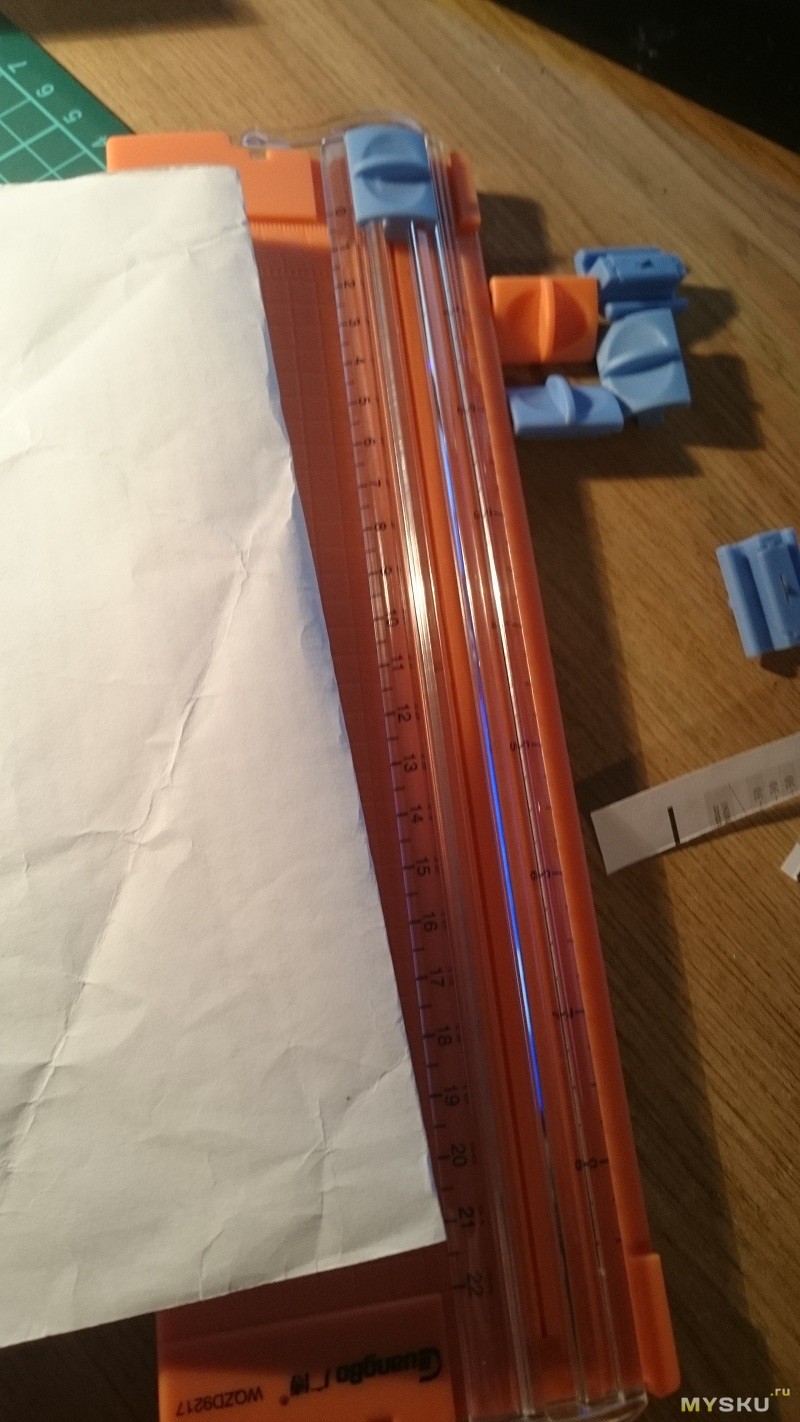

Портативный резак для бумаги + запасные лезвия

Часто бывает, что нужно получить ровный рез бумаги, ножницами выходит не сильно хорошо. А канцелярский нож опасное дело, особенно для ребенка в 3-м классе. Поэтому, по случаю, заказал данное устройство. Забирал сразу несколько посылок, в одной из них было несколько визиток продавца, самое полезное от них — это тест данного устройства.

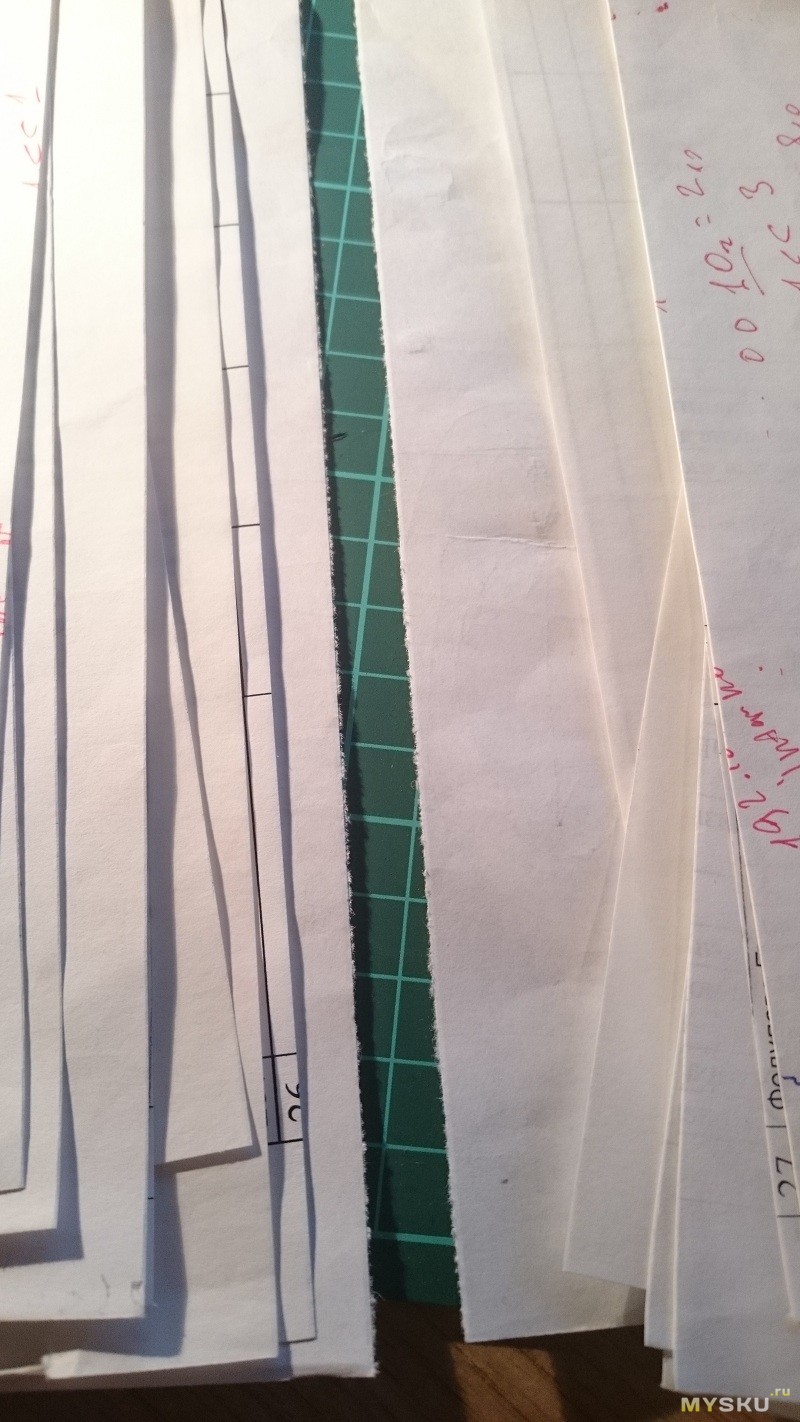

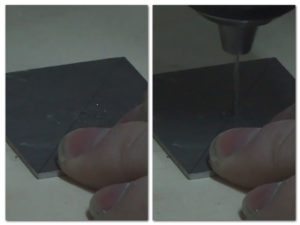

Часто бывает, что нужно получить ровный рез бумаги, ножницами выходит не сильно хорошо. А канцелярский нож опасное дело, особенно для ребенка в 3-м классе. Поэтому, по случаю, заказал данное устройство. Забирал сразу несколько посылок, в одной из них было несколько визиток продавца, самое полезное от них — это тест данного устройства. Картон режет хорошо, проблем нет, единственное обрезок засел под прижимной рамкой, благо она поднимается, и все извлекается. Попробуем иной предмет: мятую инструкцию из тонкой бумаги

Картон режет хорошо, проблем нет, единственное обрезок засел под прижимной рамкой, благо она поднимается, и все извлекается. Попробуем иной предмет: мятую инструкцию из тонкой бумаги

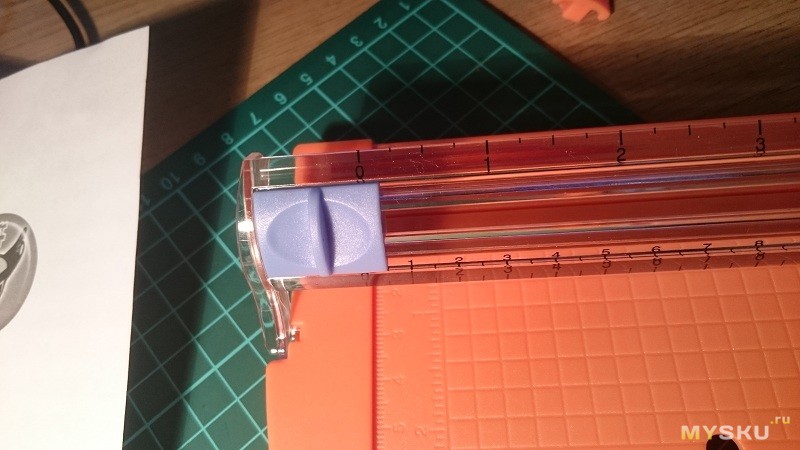

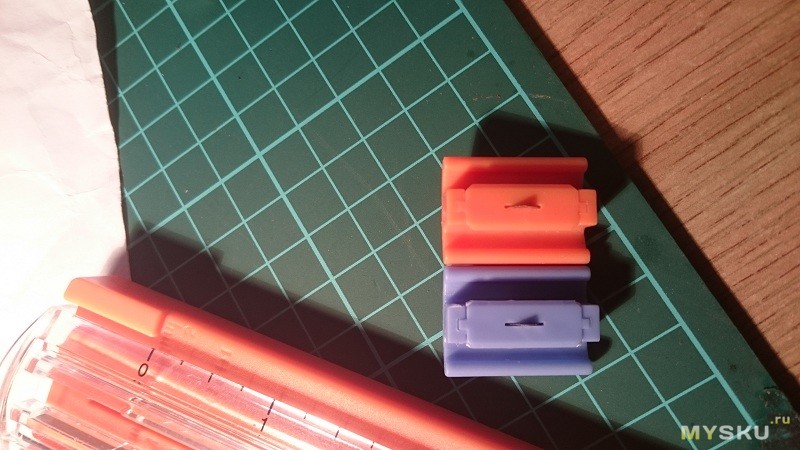

Чтобы сменить лезвие достаточно сдвинуть его в крайнее положение и потянуть:

Чтобы сменить лезвие достаточно сдвинуть его в крайнее положение и потянуть: Запасное лезвие входит с усилием, а вытаскиваться вообще сильно не хотело (точность изготовления деталей явно не микроны), впрочем извлечение удалось

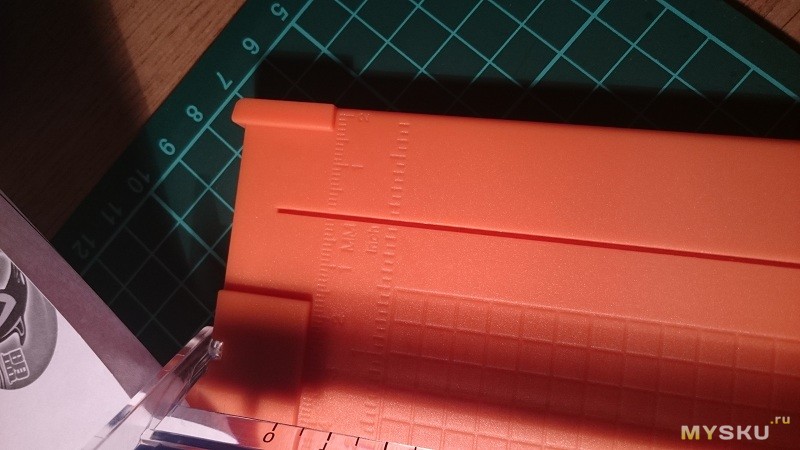

Запасное лезвие входит с усилием, а вытаскиваться вообще сильно не хотело (точность изготовления деталей явно не микроны), впрочем извлечение удалось по горизонтальной оси нанесена разметка, видно ее не сильно хорошо, в отличии от разметки на прижимной планке (которая, на мой взгляд, гораздо менее важна).

по горизонтальной оси нанесена разметка, видно ее не сильно хорошо, в отличии от разметки на прижимной планке (которая, на мой взгляд, гораздо менее важна).

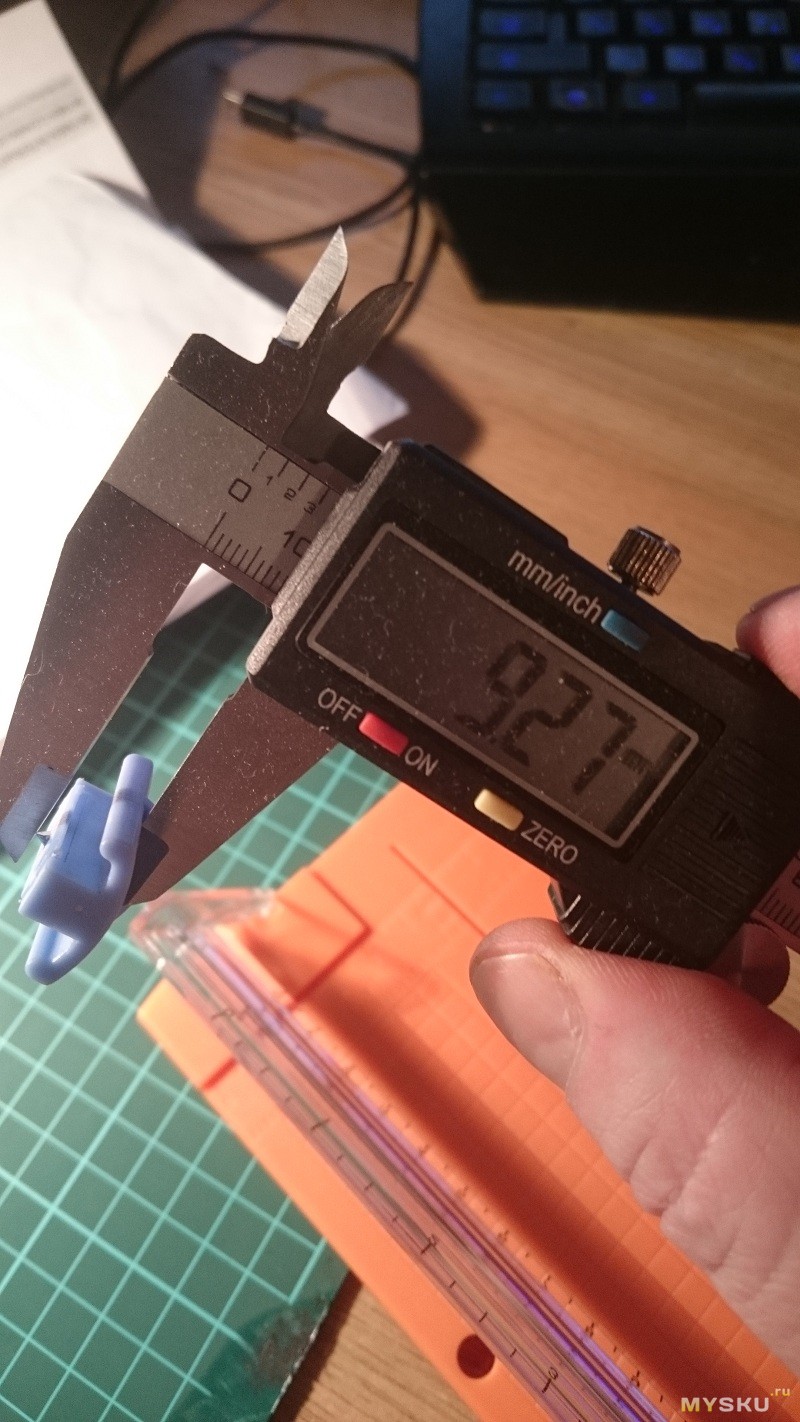

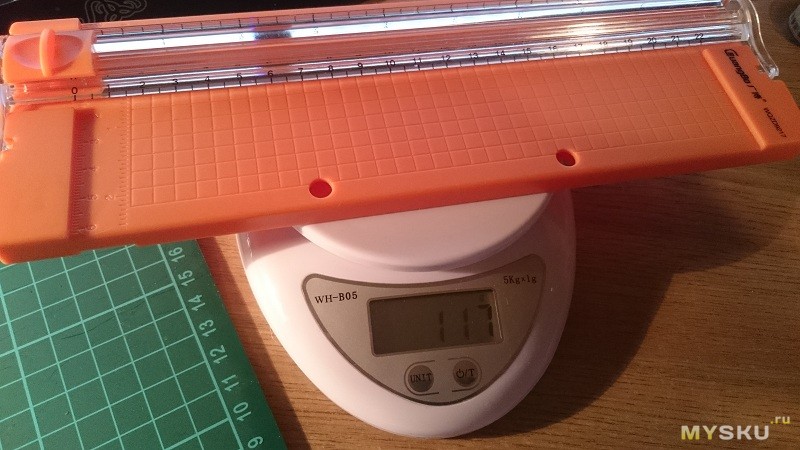

чтобы измерить потенциал толщины, используем штангенциркуль, поджимая лезвие измерим ширину резака вместе с лезвием

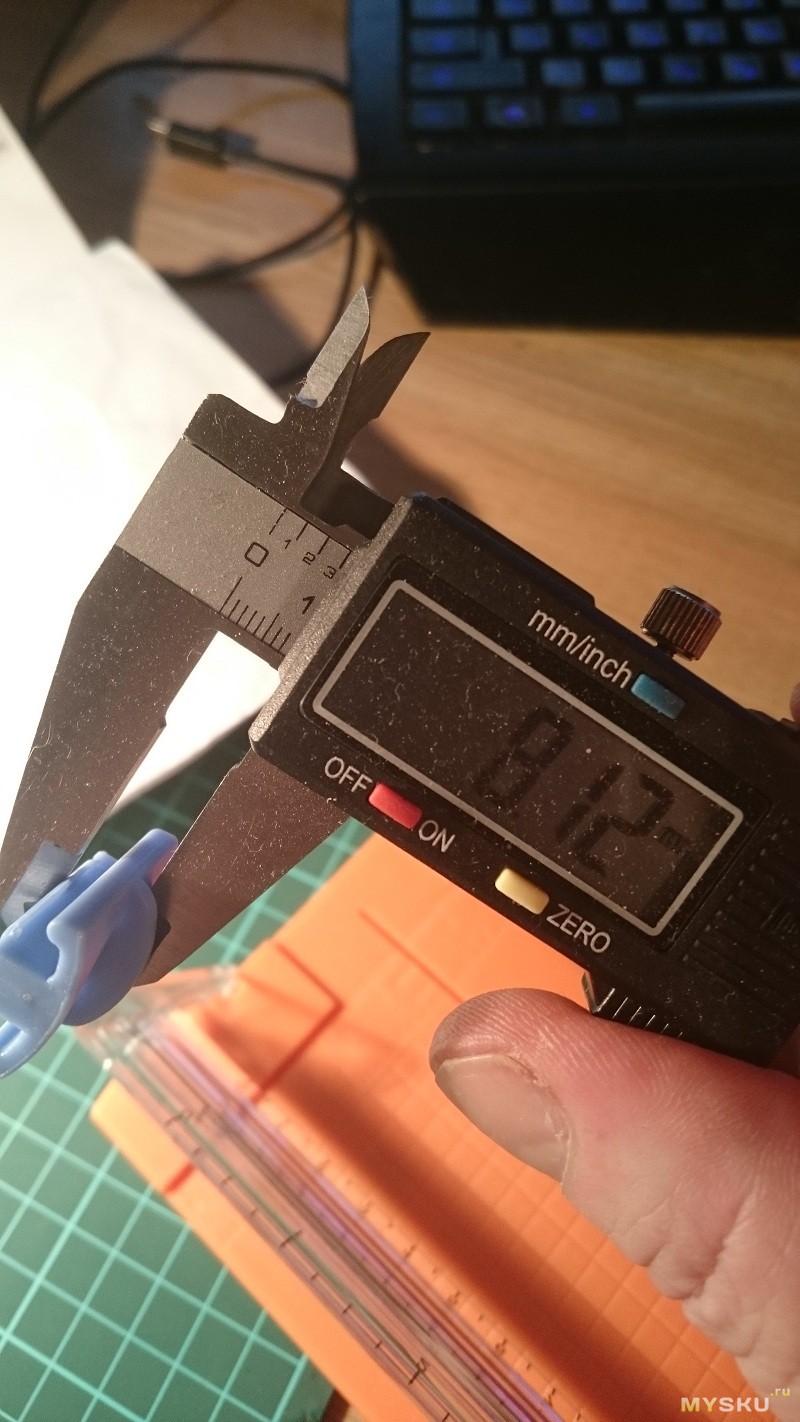

чтобы измерить потенциал толщины, используем штангенциркуль, поджимая лезвие измерим ширину резака вместе с лезвием потом без лезвия

потом без лезвия получаем 1.15 мм. Пробуем на количество листов типовой офисной бумаги (толщина листа 0.09 мм), 10 листов уверенно режет:

получаем 1.15 мм. Пробуем на количество листов типовой офисной бумаги (толщина листа 0.09 мм), 10 листов уверенно режет:  у последнего рез уже не сильно ровный. Запасное лезвие немного больше родного

у последнего рез уже не сильно ровный. Запасное лезвие немного больше родного ширина устройства

ширина устройства снизу выдвигается дополнительная линейка, не уверен в ее необходимости

снизу выдвигается дополнительная линейка, не уверен в ее необходимости

В целом впечатления положительные со своей задачей справляется (режет ровно, сравнительно компактен), запасные лезвия помогут в случае износа штатного. Я бы поставил твердую 4 за само устройство.

В целом впечатления положительные со своей задачей справляется (режет ровно, сравнительно компактен), запасные лезвия помогут в случае износа штатного. Я бы поставил твердую 4 за само устройство.P.S. Никто ничего не предоставлял, все покупалось за свои деньги

mysku.ru

Какой резак для бумаги выбрать? Какой резак лучше? Сабельные, роликовые и бегунковые резаки для скрапбукинга отзывы, обзор, комментарии.

имеют нож-бегунок в форме треугольника. Нож двигается по направляющей линейке и разрезает бумагу в обоих направлениях (и к себе и от себя). Под ножем на рабочей поверхности сделан желобок для беспрепятственного движения лезвия. Лидером по производству таких резаков является фирма Fiskars.

2. Дисковые (роликовые, круговые) резаки имеют нож в форме диска, который расположен в касете. Нож вращается по резиновой планке (напоминает узенький резиновый коврик для резки), которую нужно переворачивать или менять по мере износа.

(+) плюсы:

- лезвие можно заменить на декоративное (волна, перфорация) и создавать декоративные края

- удобны для резки сразу нескольких листов или толстой бумаги

(-) минусы:

- нельзя сделать окошко или прорезь. Такой резак режет от края до края листа

- не видно линию разреза во время работы.

(+) плюсы:

- идеально прямая линия разреза. В бегунковых или дисковых резаках нож может расшататься и отклоняться от оси на несколько миллиметров.

- режет большую стопку листов одним движением руки. Может разрезать такие материалы, как пивной картон.

- самые надежные и долговечные из всех видов резаков

(-) минусы:

- лезвие нельзя заменить (но оно очень долго остается острым даже при ежедневном использовании резака)

- нельзя сделать декоративные разрезы (волна, перфорация и тд).

- нельзя сделать окошко или прорезь в середине листа

По размеру

все резаки делят на

1. Маленькие (формат А5)

2. Портативные

3. Настольные

1. Маленький резак формата А5 подходит для изготовения открыток, карточек, пригласительных, блокнотов или для разреза фотографий. Он не занимает много места, компактный и удобный. Но таким резаком можно разрезать бумагу только шириной до 22 см. Для разреза формата А4 или скрап-бумаги он не подходит.2. Портативные резаки длинные по стороне разреза (до 30-35 см), но маленькие по ширине (обычно до 15 см). Это удобно для хранения резака - он не занимает много места, его можно легко взять с собой в отпуск или на мастер-класс. Портативным резаком можно резать бумагу больших форматов, для этого по короткой стороне всегда предусмотрена выдвигающаяся линейка. По этой линейке вы всегда точно отмерите и отрежете бумагу на нужном расстоянии от края.

3. Настольные резаки большие и в длину и в ширину. Они самые удобные в работе - очень устойчивые, можно целиком положить большой лист бумаги на рабочую поверхность, но занимают много места. Такие резаки подходят для мастеров, которые непрерывно используют резак в своей работе.

Все эти резаки вы можете приобрести в нашем магазине Скрапикофф.Пишите комментарии, делитесь мнениями и отзывами о работе с этими инструментами!

scrapikoff.blogspot.com

горячий нож и другие устройства, инструкция как сделать, видео и фото

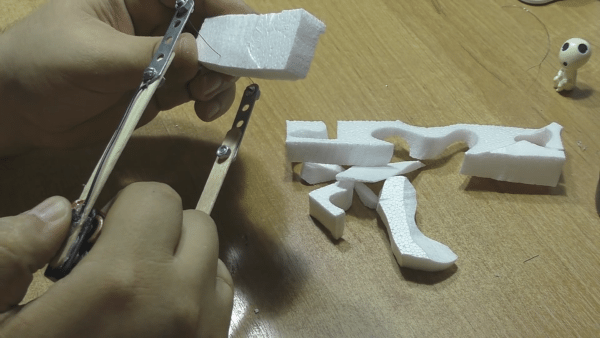

Все изделия на картинке искусно вырезаны из пенопласта

Пробовали резать пенопласт обычным ножом? Не получается, так как материал крошится. Я расскажу, как сделать резак для пенопласта своими руками, а также предложу три простые инструкции пошаговой сборки резаков для пенопласта и пластика.

Что надо знать о резке пенопласта

При обработке пенополистирола, каждый такой шарик тормозит ход холодного ножа, другое дело, если нож нагреть

Пенополистирол — это ячеистый материал, структура которого состоит из множества плотных спрессованных пузырьков. Пузырьки плохо подаются механической деформации, так как продавливаются даже острым ножом.

Такие фигуры несложно вырезать на профессиональном оборудовании с ЧПУ и тут принцип обработки пенопласта такой же, как у любого терморезака

Единственная возможность аккуратно резать такой материал — применение режущего инструмента, разогретого до температуры свыше +100 °С. Меньшая температура нагрева приведет к тому, что материал под резаком будет проминаться и рваться.

Температура нагрева режущего инструмента свыше +200 °С приведёт к тому, что края реза будут загораться и обгорать.

Кстати, правильно собранный термонож может резать не только пенопласт, но и экструдированный пенополистирол, полиэтилен и прочие полимерные материалы.

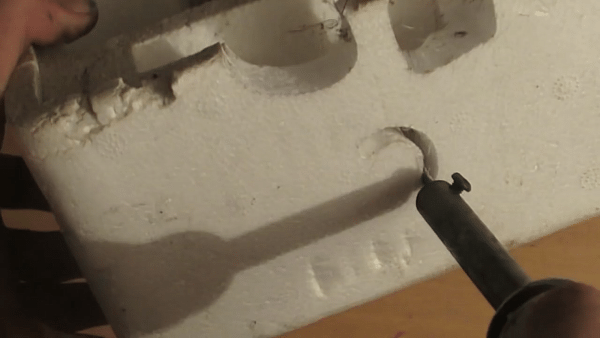

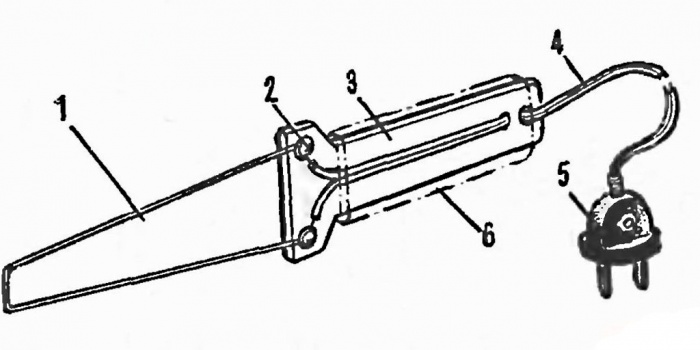

Сборка простого резака из обычного паяльника

На фото показан простейший нож для пенопласта, сделанный за 10 минут из обычного паяльника

Бывают ситуации, когда пенопласт нужно резать прямо сейчас и времени на изготовление сложного станка нет. Вот именно для таких случаев предлагаю простой способ переделки обычного паяльника в резак для пенополистирола.

Инструкция очень простая, а потому инструмент будет готов за 10 минут, а может и раньше.

Сборка ручного резака на нихромовой нити

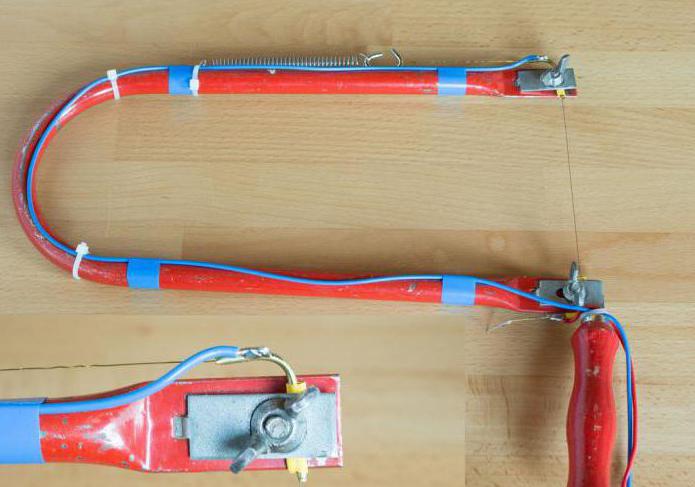

На фото — проволочный резак по пенопласту и им можно резать как по прямой, так и по кривой линии

Теперь, когда вы знаете, как своими руками сделать простой термонож из обычного паяльника, предлагаю инструкцию сборки ручного резака с режущей частью из нихромовой проволоки.

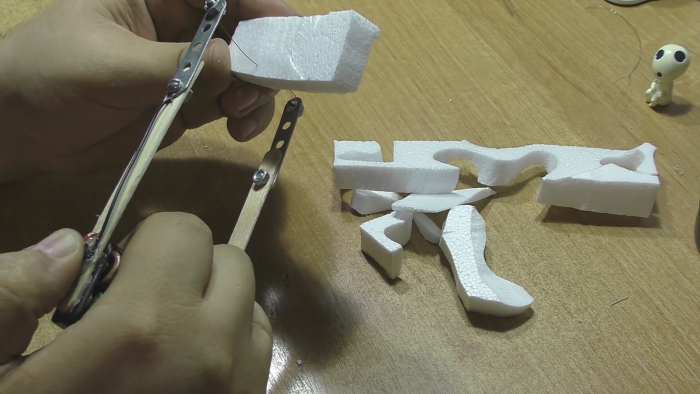

Этот резак такой же несложный, как и термонож, но его можно использовать для аккуратной, фигурной резки пенопласта.

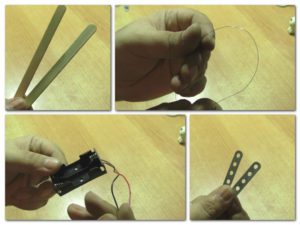

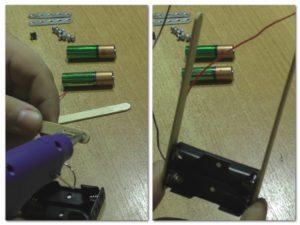

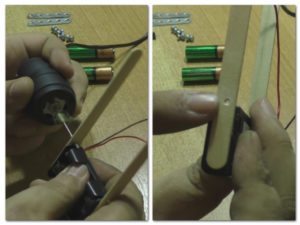

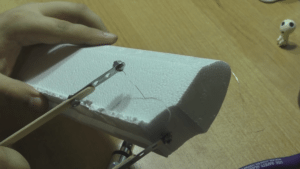

| Иллюстрация | Описание действий |

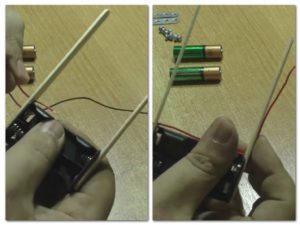

| Подготавливаем все необходимое. Нам потребуется:

|

| Крепим к блоку батареек деревянные палочки. На край палочек наносим термоклей. Прикладываем палочки к блоку батареек, к тем стенкам, где располагаются металлические клеммы. |

| Сверлим в планках отверстия под кабель. С отступом в 5 мм от блока батареек, в деревянных палочках сверлим отверстие. Учитывая небольшой размер палочек, отверстия должны быть не более 2 мм. |

| Выводим провод. Один из двух проводов от блока батареек проводим через первое и второе отверстие на противоположную деревянную планку. |

| Крепим кнопку. Обрезаем свободный кусок провода с отступом 1 см от блока батареек. Припаиваем кнопку к обрезку провода, а с другой стороны припаиваем отрезанный кусок провода. Кнопку крепим к планке термоклеем и тем же термоклеем изолируем участки пайки. |

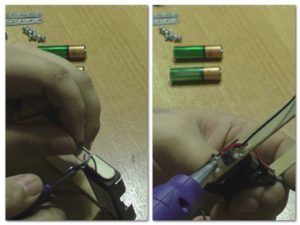

| Сверлим отверстия для крепления металлических планок. В верхнем крае деревянных палочек сверлим, на одинаковом расстоянии от края, по одному отверстию с диаметром 3 мм. |

| Крепим металлические планки и провода. В отверстия в деревянных палочках просовываем болтики, которыми крепим металлические планки. На болтики накручиваем оголённые концы проводов от блока батареек и затягиваем соединение. |

| Крепим нить накаливания. В отверстия по краю металлических планок протягиваем нихромовую проволоку. Нить накаливания между металлическими планками фиксируем, используя винт с гайкой и шайбой. Излишки нихрома по краю срезаем кусачками. |

| Устройство для резки пенопласта в работе. Устанавливаем две пальчиковые батарейки, нажимаем кнопку и режем пенопласт. Помним о технике безопасности, так как рабочая поверхность резака нагревается свыше ста градусов, поэтому об неё можно обжечься . |

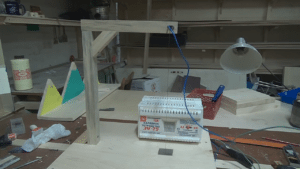

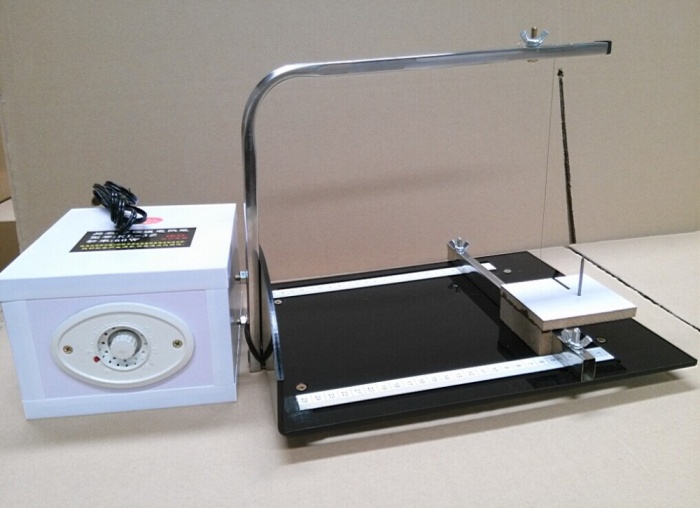

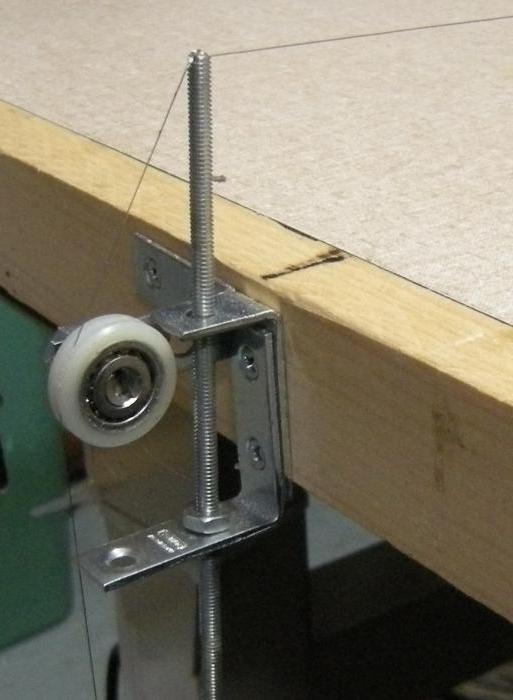

Сборка стационарного станка вертикальной резки

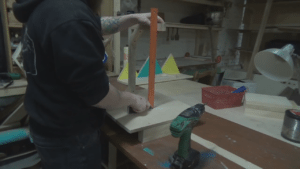

Предыдущий нихромовый резак при работе удерживается в руке. Модель, о которой вы узнаете сейчас, стационарная. То есть, приспособление неподвижное, а пенопласт будет подаваться вручную к нити накаливания.

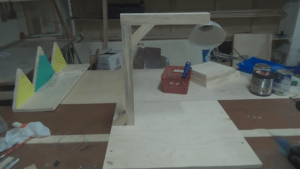

| Иллюстрация | Описание действий |

| Подготавливаем материалы. Нам потребуется:

|

| Собираем станину. Из многослойной фанеры вырезаем квадрат с размерами 70×70 см. Посредине края фанерного листа прикручиваем треугольный обрезок доски. По двум противоположным краям фанерного листа крепим по куску деревянных брусков. Куски бруса крепим с отступом от края по 10 см. |

| Делаем крепление под талреп. С нижней стороны станины, между брусьями с отступом 5-7 см от края, на 2/3 длины вкручиваем саморез. За головку самореза можно будет зацепить талреп. |

| Собираем стойку мачты. К заранее закреплённому на станине уголку, двумя саморезами крепим брусок 50×50 мм длиной 60 см. |

| Устанавливаем на мачту перекладину. В верхней части установленной стойки, из бруска 50×50 мм крепим горизонтальную перекладину длиной 50 см. Установленную перекладину, как показано на фото, укрепляем диагональной распоркой по внутреннему углу. |

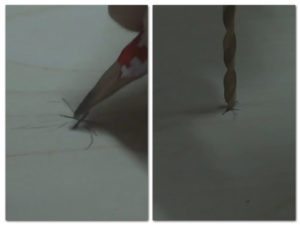

| Определяем точку прохождения проволоки на станине. От верхней перекладины к станине будет проходить нихромовая нить накаливания. Чтобы определить точку ее прохождения через станину, прикладываем угольник углом к станине и противоположной частью к перекладине. |

| Сверлим станину. Отмечаем соответствующую точку на станине. По сделанной отметке сверлим сквозное отверстие сверлом на 6 мм. |

| Подготавливаем металлическую накладку на отверстие. Режем из миллиметровой стали прямоугольную пластинку со стороной 50 мм. Размечаем центр пластины и сверлим по центру сквозное отверстие с диаметром 2 мм. |

| Устанавливаем металлическую пластинку. Прикладываем пластинку к станине, так, чтобы отверстия совпали. Обводим пластинку карандашом по контуру. Стамеской выбиваем древесину на толщину пластинки. В сделанную выемку вкладываем пластинку и вбиваем ее до тех пор, пока она не встанет заподлицо с поверхностью фанеры. |

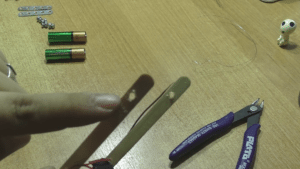

| Делаем перекладину под нихромовую проволоку. Гвоздь длиной 100 мм в тисках сгибаем буквой «П». Головку и острие обрезаем болторезом. |

| Устанавливаем перекладину. С нижней стороны станины над отверстием, в которое будет проходить проволока, прикладываем согнутый гвоздь и делаем разметку ножек. По разметке сверлим отверстия подходящего диаметра глубиной 5 мм. В отверстия заливаем немного термоклея и вставляем гнутый гвоздь. |

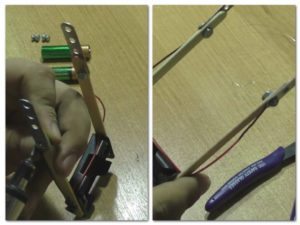

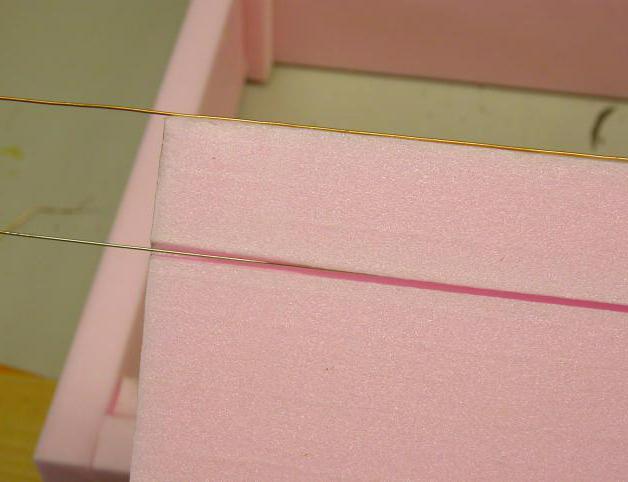

| Крепим конец нихромовой проволоки к перекладине на мачте. Для этого, с края перекладины, в той точке, которая располагается над отверстием в станине, вкручиваем шуруп. На шуруп наматываем нихромовую проволоку. Шуруп затягиваем так, чтобы прижать проволоку. |

| Соединяем нихромовой проволокой верхнюю перекладину и талреп. Свободный конец проволоки проводим через отверстие в металлической пластине в станине. Проволоку накладываем на перекладину из гвоздя и привязываем к распущенному талрепу. Талреп прокручиваем до тех пор, пока режущая нихромовая проволока не натянется. |

| Подключаем питание. В нашем случае используется зарядник для аккумулятора с параметрами 12 В и 4 А. можно применить более мощный понижающий трансформатор и задействовать в нем вторичную обмотку. Один кабель через клеммы подключаем к болту на перекладине, а второй кабель — к талрепу снизу станины. |

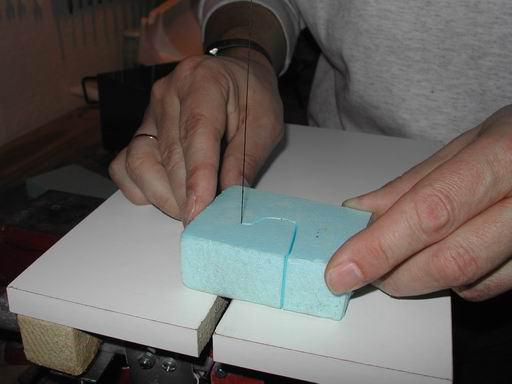

| Проверяем как работает. Пробуем резать пенопласт. Температуры хватает и пенопласт предсказуемо режется даже лучше, чем масло ножом. |

Подведем итоги

Резак для пенопласта сможет собрать каждый человек, в распоряжении которого есть немного свободного времени и простой инструмент из домашней мастерской. Уверен, что предложенные инструкции были вам полезны, и вы сможете сделать подходящее устройство. Не забудьте посмотреть видео в этой статье, там вы найдете немало полезного.

otoplenie-gid.ru

|

Сегодня резаки для бумаги все чаще нужны не только в типографиях или фотосалонах, но и в обычных офисах. Резаки помогают подровнять и разрезать листы бумаги, фотографии, брошюры, визитки и т.п. так ровно, как не разрежут никакие ножницы.

Для того, чтобы правильно выбрать резак, необходимо в первую очередь отталкиваться не от стоимости, а от целей, для которых он будет использоваться. Для этого надо определиться с форматом и количеством нарезаемых листов, типом материала, который будет резаться и необходимой точностью реза. После этого будет проще понять, какой из трех типов резаков оптимально подойдет для ваших целей.

В зависимости от механизма ножа резаки бывают трех типов: роликовые резаки, сабельные резаки и гильотинные резаки. Каждый тип резака определяет сферу применения устройства и его производительность. Роликовые резаки(триммеры)

Роликовые резаки (они же дисковые резаки или триммерные) представляют собой прямоугольную основу (рабочий стол), вдоль которой по направляющей перемещается режущий механизм. Он, в свой черед, состоит из заточенного металлического диска, заключенного в защитный кожух. При разрезании бумага оказывается между ножом роликового резака и контрножом (пластина из твердого металла, закрепленная на торце платформы с той стороны, где двигается резак). Когда лезвие тупится, режущий механизм меняют.

Это самый простой и доступный по цене тип резаков, который благодаря простоте конструкции славится своей надежностью и простотой эксплуатации.

Основным преимуществом роликовых резаков являются возможность резать бумагу больших форматов, а также подрезать бумагу с высокой степенью точности. Отдельные модели роликовых резаков имеют держатель для работы с рулонными материалами. Триммеры позволяют делать различные виды резов: прямой, волнообразный рез, а также перфорацию благодаря сменным режущим головкам. Единственный недостаток – низкая производительность. Обычно роликовые резаки могут за один раз обрабатывать не более 10 листов. Роликовые резаки оптимально подходят тем, кому необходимо нерегулярно обрабатывать небольшие тиражи печатной продукции, или же работать с большими форматами бумаги. Это идеальный вариант для офисов, небольших фотостудий, копировальных центров или рекламных агентств, где необходимо нарезать небольшие партии визиток, бумажной продукции, ламинированных листов и тонких материалов, например, кальки. Сабельные резаки

У сабельных резаков принцип работы несколько иной. Остро заточенный нож резака закреплен с одного края (во избежание травмы он закрыт защитным кожухом), с другого у него рукоятка. Опуская ее, разрезают бумагу. У большинства моделей сабельных резаков бумаги, кроме самых маленьких, есть контрнож. Если лезвие затупилось, его либо точат на специальном оборудовании, либо меняют.

Резак сабельный позволяет порезать за один раз в несколько раз больше листов, чем роликовые модели, однако точность в большинстве моделей остается в пределах 0,1 мм. Улучшить точность реза сабельных резаков можно, уменьшив количество листов.

Большую часть стоимости сабельного резака определяет качество ножа. Поэтому экономить на сабельном резаке не стоит – важно, чтобы нож был выполнен из высококачественной стали, а прижимное устройство было надежным. В противном случае, могут возникать различные проблемы в работе. Во-первых, некачественный нож тянет листы за собой, поэтому нижние листы часто отрезаются по кривой. Во-вторых, бумага при резе распушается, в результате чего на линии реза образуются зубцы. Таким образом, сабельные резаки бумаги подходят для работы со средними тиражами, для подравнивания бумаг, для быстрого разрезания их на меньшие форматы и для работы с плотными материалами (картоном, фотопленкой). Большой выбор моделей с длиной реза от 340 до 1100 мм делает эти резаки незаменимыми как в офисе, так и копировальном центре или в студии дизайна.

Гильотинные резаки

Резаки гильотинные представляют собой профессиональные решения, которые позволяют одновременно разрезать стопу бумаги высотой в несколько десятков сантиметров. Кроме того, с помощью гильотинных резаков можно обрабатывать широкий спектр материалов – роликовые и сабельные резаки обычно справляются только с бумагой и схожими материалами. Их рабочий механизм (остро заточенный тяжелый нож резака) расположен на массивном столе и приводится в движение рычагом или электроприводом. Лезвие движется не только сверху вниз, но и наискось вдоль линии реза и способно обрабатывать внушительные пачки листов. Существуют резаки гильотинного типа с возможностью реза от 330 листов бумаги плотностью 80 г/м2. При этом точность достигает долей миллиметра (многие модели гильотинных резаков бумаги оснащены оптическими линейками и нониусом). Когда нож резака тупится, его снимают и подтачивают, а после нескольких заточек меняют.

Особого внимания заслуживает система защиты гильотинных резаков: режущий механизм закрыт кожухом, все "подступы" к которому тщательно контролируются. При работе обе руки должны находиться на безопасном расстоянии от лезвия (большие "гильотины" оборудованы светочувствительными диодами, которые при попадании любых посторонних предметов в "зону риска" активируют систему электронного торможения ножа резака).

Резак гильотинный ориентирован на офисы с весьма внушительным документооборотом и на полиграфические компании. При этом гильотинные резаки, что немаловажно, не являются универсальными. Кроме него необходимо иметь как минимум один роликовый резак, на котором будут разрезаться большие форматы и небольшие тиражи печатной продукции.

Итак, если резак вам необходим для подрезки единичных листов бумаги, фотографий, визиток, наклеек, плёнки, то подойдёт роликовый резак (триммер). Если работать надо с очень толстым картоном, стопками бумаги до 5 мм, то ваш выбор – сабельный резак. Если резак нужен для интенсивного разрезания толстых пачек бумаги, то без гильотинного резака не обойтись. Для небольших типографий и печатных салонов подойдёт ручная гильотина со станиной или без неё, а для крупных может понадобиться профессиональный электрический программируемый резак с набором дополнительных функций.

Полезная информация: Похожие материалы : Еще информация: |

inforprint.ru

Резак для пенопласта

Пенопласт представляет собой довольно практичный и легкий теплоизоляционный материал. Его часто используют и для создания различных поделок. Однако в процессе работы с ним приходится сталкиваться с одной неприятностью – материал трудно разрезать. Выпускается пенопласт в виде больших плит, и чтобы поделить панель на фрагменты, понадобится разрезать ее.

Использовать пилу или нож для такой цели не получится. Это обусловлено тем, что при любом механическом воздействии структура материала разрушается. Чтобы этого избежать, понадобится сконструировать резак для пенопласта своими руками.

Простейшее устройство для резки пенопласта

Самый простой резак для пенопласта легко выполнить своими руками. Для этой цели потребуется использовать самую тонкую гитарную струну. Кроме того, следует подготовить 5 больших батареек для обычного электрического фонарика. Их необходимо соединить последовательно. К концам устройства подключают струну, тем самым замыкая электрическую дугу. Ток будет проходить по струне, нагревая ее.

При использовании такого прибора лист пенопласта будет разделяться на две части сразу после прикосновения к струне. При этом по обрезанным краям материал будет плавиться. Рез при такой обработке получается максимально ровным. Струну для резки пенопласта необходимо разогревать до температуры минимум 120 градусов. Однако она не должна превышать показатель 150 градусов.

Проверить, насколько нагрета струна, довольно просто. Во время резки на краях материала остаются прикипевшие кусочки. Если они слишком длинные, струна нагрета недостаточно. При отсутствии таких кусочков можно судить, что струна перегрета.

При использовании такого элементарного устройства можно обработать около 3 пенопластовых панелей. Однако для больших объемов работ оно не годится. Батарейки садятся довольно быстро. Чтобы продлить время действия резака, понадобится соорудить прибор, работающий от сети. Понять, как сделать резак для пенопласта, помогут несколько простых советов.

Самодельные электрорезаки для пенопласта

Если делить такие приспособления по группам, их следует классифицировать следующим образом:

- устройство для линейной резки;

- терморезак, при помощи которого выполняется фигурная резка;

- прибор с пластиной из металла.

Однако, несмотря на такую классификацию, каждый прибор имеет в своей конструкции один общий элемент. Для создания резаков для пенопласта понадобится найти понижающий трансформатор. Необходимо, чтобы этот элемент выдерживал 100 Вт.

Резак для линейной резки

Для создания таких приспособлений следует подготовить рабочее пространство. Обычно для таких целей выбирают стол. На нем крепят два вертикальных стояка. На каждом из них должен быть изолятор. Между изоляторами необходимо натянуть нихромовую нить. На ней подвешивается свободно свисающий груз. Нихромовую нить подключают к контактам, соединенным с понижающим трансформатором.

Принцип работы довольно простой. Нихромовая нить при подключении нагревается, что позволяет без труда нарезать пенопласт. Благодаря подвешенному грузу нить остается в натянутом положении. Груз необходим, потому что при нагревании нить начинает провисать.

Движущийся пенопласт режется нихромовой нитью быстро и ровно. Какой толщины будут обработанные листы, зависит от высоты нити над рабочей поверхностью стола. Главное – чтобы пенопласт подавался с одной скоростью на протяжении всего периода резки.

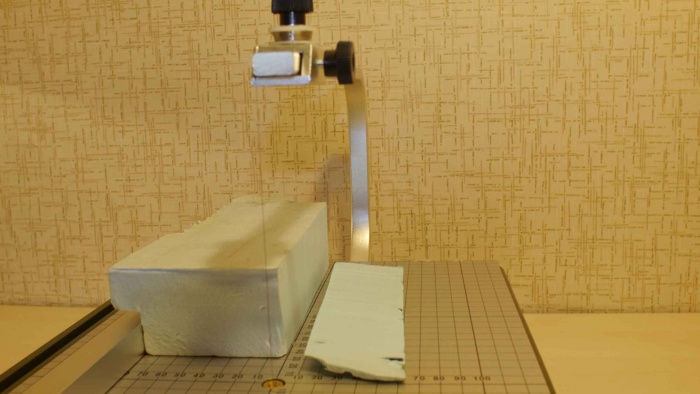

Чтобы разрезать листы вертикально, понадобится использовать резак другой конструкции. В нем режущая проволока натягивается в вертикальном положении. В этом случае рабочая поверхность выполняется из ДСП. К ней необходимо прикрепить раму. Лучше, если этот элемент будет сделан из металлического профиля. Однако и деревянные бруски хорошо подойдут.

Рама оборудуется лапой-держателем, на котором и подвешивается нихромовая проволока. На ее конце крепят груз. Проволоку пропускают через отверстие, выполненное в рабочей поверхности. Чтобы она не касалась дерева, отверстие изнутри защищают металлической полой трубкой.

При использовании терморезаков пенопласт не только легко режется на определенные блоки. Из больших плит можно вырезать различные геометрические фигуры, такие как квадрат, полукруг, треугольник. Перед работой достаточно провести по поверхности плиты маркером, обозначив линию разреза.

Резак для фигурной резки

При работе с пенопластовыми листами большого размера использовать стационарный резак будет затруднительно. Такие панели с трудом помещаются на рабочий стол. В этих случаях используется ручной резак для пенопласта. Такой инструмент часто выполняют из лобзика. Режущее полотно в этих инструментах следует заменить на нихромовую проволоку.

Такой электрорезак довольно просто соорудить своими руками. Чтобы выполнять резку фигурных элементов было удобнее, можно сделать несколько приборов, имеющих различные формы. Сначала у лобзика следует убрать режущее полотно, а к ручке подвести провод. Напряжение будет невысоким, однако ручку и другие металлические части следует заизолировать. К кабелю подсоединяют нихромовую проволоку. Для этого используются гайки. Проволоку изгибают определенным образом.

В качестве резака для фигурной резки пенопласта можно использовать паяльник. Его нужно немного модифицировать. Устройство уже имеет в своей конструкции электрический провод. Чтобы создать резак для пенопласта из паяльника, понадобится заменить элемент, который нагревается, на нихромовую проволоку.

Такой прибор отличается высоким удобством эксплуатации. Благодаря такому изделия получается не только резать плиты материала на листы меньшего размера, но и выполнять в них углубления.

Резак из металлической пластины

Существует и другой способ переделать паяльник в резак для пенопласта. Чтобы модифицировать инструмент, понадобится просто заменить жало на пластину из меди. Подойдет и стальная, однако она дольше греется и сложнее затачивается. Однако при правильной заточке стальной пластиной можно будет резать любой синтетик, включая пенопласт.

Одну сторону пластины необходимо аккуратно заточить. Заточку можно выполнить двухсторонней. Необходимо, чтобы угол заточки был выполнен не слишком большим. Нарезание материала осуществляется не только лезвием, но и полотном пластины. Такой резак обладает одним недостатком – придется опытным путем искать оптимальную температуру нагрева ножа.

Выводы

Соорудить резак для пенопласта своими руками довольно просто. Способы, перечисленные выше, помогут разобраться с устройством и принципом работы резака для пенопласта. Такие устройства отличаются практичностью и простотой сборки. Каждый способ отличается своими преимуществами, поэтому домашние мастера могут выбрать для себя более подходящий, в зависимости от доступных материалов.

При работе с таким электроинструментом важно соблюдать повышенную осторожность. Это связано с опасностью удара током. Некоторые самодельные резаки используются и для резки пенополистирола.

bouw.ru

Как сделать резак для пенопласта своими руками?

Пенопласт применяется во многих строительных работах. Он обладает хорошей термоизоляцией. Однако это достаточно хрупкий и крошащийся материал. Поэтому при его резке применяется специальное оборудование. В противном случае края будут неровными, а сам материал потеряет свои теплоизоляционные качества на стыках.

В продаже представлено специальное оборудование. Однако резак для пенопласта можно сделать и самостоятельно. Это значительно сэкономит средства семейного бюджета. Как создать разные варианты инструмента для резки пенопласта, будет интересно узнать каждому мастеру.

Тип инструмента

Создавая ручной резак для пенопласта, следует изучить существующие разновидности этого инструмента. Существуют механические и электрические разновидности. Если изделие из пенопласта имеет малые габариты, а точность обрезки не так важна, можно отдать предпочтение первому варианту инструмента.

Однако для того, чтобы обеспечить плотное прилегание плит пенопласта друг к другу, необходимо обеспечить высокую точность резки. Края должны быть гладкими. В этом случае удается создать утеплительный слой высокого качества. Его теплопотери будут минимальными. При неровной резке между стыками образуются большие щели. Через них тепло из помещения будет уходить наружу.

Профессиональные дизайнеры и строители применяют исключительно электрооборудование для резки пенопласта. В домашних условиях вполне можно создать подобный инструмент.

Простой электрический резак

Рассматривая, как сделать резак для пенопласта, следует изучить конструкцию простейшего оборудования этого класса, которое работает от электричества. При этом потребуется подготовить тонкую гитарную струну и несколько батареек (например, от фонарика).

Принцип работы этого оборудования прост. Конструкция из батареек образует единый блок. К нему подсоединяют гитарную струну. При прохождении электрического тока по цепи, она будет нагреваться. Именно в таком состоянии струна сможет легко разрезать лист пенопласта.

При работе такого инструмента материал будет плавиться. Струна нагревается до 120 ºС и даже больше. При этом вполне можно разрезать несколько больших плит из пенопласта. Если же требуется выполнить большой объем работы этот вариант не подойдет. Быстро сядут батарейки. Придется предусмотреть вариант подключения системы в бытовую сеть.

Разновидности электрических резаков

Электрический резак для резки пенопласта может применяться в разных целях. От этого будет зависеть тип конструкции и общие рабочие характеристики оборудования. Существует три основных разновидности самодельных резаков.

Первая категория используется для линейного раскроя. Ко второй группе относятся резаки, которыми выполняют фигурную резку материала. Их применяют дизайнеры. Для выполнения ремонта дома эту разновидность применяют реже. Также существует инструмент с рабочей пластиной из металла.

Подобное оборудование обязательно имеет в своей схеме понижающий трансформатор. Он должен быть рассчитан на минимальную мощность 100 Вт. Вторичная обмотка трансформатора должна иметь сечение не менее 1,5 мм. Она должна выдерживать напряжение 15 В. В этом случае можно добиться высокого результата работы.

Особенности работы

Изучая, как самому сделать ручной резак по пенопласту, необходимо также рассмотреть особенности функционирования подобного оборудования. Как уже было сказано выше, такой инструмент имеет струну. Она нагревается и расплавляет поверхность пенопласта.

Подобный материал достаточно плохо реагирует на нагрев. Поэтому важно выдерживать технологию проведения всего процесса. Раскрой при помощи раскаленной нити выполняется быстро. Это позволяет добиться высокого качества разреза.

Проверить уровень нагрева струны просто. Для этого на пробном куске пенопласта проводят тест. Если при погружении нити, на ней остаются длинные куски материала, она еще недостаточно разогрелась. Если же на струне вообще нет пенопласта, значит, температура слишком высока. В этом случае придется немного остудить инструмент. При правильном нагреве получается выполнять быстрый, точный раскрой.

Резак для линейного раскроя

Линейный резак для пенопласта своими руками позволит создавать блоки из материала требуемых габаритов. Это значительно ускоряет работу мастера. При необходимости этим инструментом можно вырезать в пенопласте круги, треугольники или квадраты.

На поверхности стола вертикально устанавливаются две стойки. К ним крепят два изолятора. Между ними натягивается нихромовая нить. Этот сплав быстро нагревается, обеспечивая достаточную температуру для резки. Через одну из стоек пропускают свободно свисающий груз. К нити подсоединяют контакты от трансформатора.

Проходя по нихромовой нити, ток станет ее нагревать. Она будет натянутой все время благодаря свисающему с одной стороны грузу. Это необходимо, так как струна при нагреве может провисать. При желании конструкцию можно доработать, добавив в нее вместо груза пружину. Однако первоначальный вариант проще в исполнении.

Процесс линейной резки

Рассматривая, как сделать резак для пенопласта своими руками, необходимо также понять, как правильно им работать. Раскрой может выполняться вертикально или горизонтально. Для этого нить натягивают в соответствующем положении.

Если струна натянута горизонтально, можно при помощи ее делать такие же разрезы. Пенопласт равномерно тянут по столу. Нить будет равномерно разрезать его на требуемые куски.

При вертикальной резке конструкции добавляется рама из металла или фанеры. На ней устанавливается держатель. К нему подводится изолятор и нихромовая струна. С другой ее стороны подвешивается груз. Он будет проходить через отверстие, просверленное в столе. Оно должно быть достаточно большим и покрытым специальным изоляционным материалом. Далее можно выполнять вертикальную резку.

Фигурная резка

Если нужно раскроить достаточно большие листы пенопласта или создать декоративные элементы, скульптуры из этого материала, применяется особый тип оборудования. Его также можно сделать самостоятельно. Это ручной резак для пенопласта. Его изготавливают на базе ручного лобзика или ножовки. В них режущий элемент меняют на нихромовую струну.

Если требуется создавать фигурные элементы, можно сделать несколько инструментов различной формы. К ручке лобзика подводится провод. Ее необходимо тщательно изолировать. Иначе работать при помощи этого оборудования будет небезопасно. К контактам провода крепится нихромовая струна. Это можно сделать при помощи гаек и винтов с шайбами.

Также для создания подобного оборудования может подойти импульсный паяльник или выжигатель по дереву. Этот инструмент считается удобным. Из такого оборудования извлекают их рабочий элемент и заменяют его куском нихромовой проволоки. При этом нити можно придать разную форму.

Резак с металлической пластиной

Существует резак для пенопласта, в конструкции которого применяется медная пластина. Для создания этого оборудования можно переделать паяльник. Подойдет оборудование мощностью 60 Вт. Из прибора вынимают нагревательный элемент. Вместо него сюда устанавливают пластину.

Одну сторону медной заготовки нужно подточить. Это позволит создавать разрез большей точности. Угол заточки не стоит делать слишком большим. Раскрой будет выполняться при помощи нагрева. Чтобы подобрать его требуемый уровень, придется поэкспериментировать на пробном куске пенопласта.

Этот способ также применяется мастерами различного уровня квалификации и профиля. При необходимости медную пластину можно заменить стальной заготовкой. Этот вариант потребует больше усилий при выполнении заточки. Зато при помощи такого инструмента можно резать и более плотные полимерные материалы.

Советы экспертов

Выбирая, какой резак для пенопласта больше подойдет для работы мастера, следует учесть рекомендации профессиональных строителей. Чем больше объем выполняемых работ, тем сложнее будет конструкция. Простой резак на батарейках вполне подойдет для раскроя нескольких блоков. Однако для выполнения большого объема работ, следует отдать предпочтение сетевым разновидностям оборудования.

При раскрое пенопласт нагревается. В этот момент из него выделяются в окружающую среду небезопасные для здоровья человека вещества. Поэтому работу выполняют в хорошо проветриваемой комнате или на улице.

Чтобы не ошибиться с конфигурацией раскроя, следует перед началом действия наметить все линии карандашом. Это позволит избежать ошибок при резке. Эти несложные рекомендации позволят выполнять работу быстро, правильно и безопасно.

Рассмотрев, какие варианты резаков для пенопласта можно сделать своими руками, каждый мастер сможет подобрать лучший вариант для себя.

fb.ru