Роликовая головка для контактной сварки. Роликовая контактная сварка

История развития точечной, роликовой и рельефной сварки

Нагрев места стыка двух деталей проходящим через них электрическим током характерен для всех способов контактной сварки. Вторым существенным признаком этого вида сварки является обязательное приложение усилия сжатия контактируемых деталей. По характеру приложения такого усилия и типа соединения различают стыковую, точечную, шовную (роликовую) сварку и другие способы. Э. Томсон и его коллеги в США разрабатывали технологию стыковой контактной сварки и не пытались изменить характер приложения силы и форму соединения, несмотря на то, что прототипом нового способа контактной сварки мог послужить самый распространенный в XIX в. вид неразъемного соединения — клепка.

Неизвестно, когда и при каких обстоятельствах пришел Н.Н. Бенардос к принципу точечной контактной сварки. Первый в мире патент на этот способ (и «прибор» для его реализации) был выдан на его имя в Германии: № 46776—49 от 21.01.1888 г. В качестве электродов служили графитовые бруски, вставляемые в клещи, которые сжимали вручную (рис. 1). В заявке на изобретение, поданной в России, Бенардос подробно описывает технологию и предлагает несколько устройств для точечной сварки. Так, один из «Приборов» выполняли в виде стойки, на которой укрепляли изолированно друг от Друга кронштейны: нижний жестко, а верхний — на шарнире (рис. 2). На концах кронштейнов, к которым подавали напряжение, крепили электроды из угля или другого электропроводного «огнеупорного тела, соответственно для этого подготовленного» [1]. Свариваемые заготовки собирали встык или со скосом кромок и заводили между электродами. При этом верхний кронштейн поднимался. Перед началом сварки этот кронштейн с электродом прижимали грузом. По мере разогревания кромок до пластического состояния или до подплавления изделие передвигали, и вслед за нагревом производилось обжатие роликами.

Рис. 1. Клещи Бенардоса для точечной сварки

Рис. 2. «Прибор» Бенардоса для точечной сварки

Точечная сварка продолжала развиваться. Спустя 10 лет О. Кляйншмидт заменил угольные электроды в «приборах» Бенардоса медными электродами и усовершенствовал устройство для сварки, встроив трансформатор в клещи (рис. 3). На разработку был выдан патент США № 616463 от 20.12.1898 г. С этого времени точечная сварка вышла из стадии лабораторных экспериментов, и началась работа над повышением производительности процесса. Бушайе разработал конструкции «дуплекс-электродов» для выполнения сразу двух сварных точек (пат. Франции № 330200 от 13.03.1903 г.). Верхний и нижний электродные узлы имели собственные трансформаторы. При параллельном подключении обмоток трансформаторов получается только одна точка, при последовательном включении — сразу две.

Рис. 3. Клещи О. Кляйншмидта

Оптимальную конструкцию электродов разработал Харматта (патент США № 1046066 от 3.12.1912 г.). Тейлор предложил перекрестный процесс нагрева места сварки таким образом (рис. 4), чтобы ток проходил по диагонали между двумя разделенными на части электродами (пат. США № 1243004 от 16.10.1917 г.).

Рис. 4. Схема перекрестной точечной сварки Тейлора

Одновременно отрабатывали оптимальную конструкцию узлов, механические и электрические схемы машин для точечной сварки (рис. 5). Были разработаны машины с качающимся плечом-хоботом, мощные стационарные и легкие переносные машины, клещи разных конструкций.

Рис. 5. Схема машины для точечной сварки

В конце ХIХ в. точечную сварку использовали для приварки ручек к кастрюлям и сковородкам, для изготовления других неответственных изделий, заменяя кленку, а иногда — пайку. Однако это малозаметное применение убедительно доказало, что точечная сварка намного производительнее клепки и что пригодна она для соединения многих металлов. Точечную сварку начали широко использовать в США в 1914 г., когда в автомобильной промышленности клепка была заменена приваркой листовых элементов автомобилей (крыльев, обшивки кузова, деталей шасси). Мощность установок колебалась в пределах 5…35 кВ×А. Установки имели ручное или ножное управление. К 1923 г. стационарные точечные машины позволяли сваривать до 200 точек в минуту. Использование новой технологии в массовом производстве создало возможность дальнейшего развития процесса сварки, совершенствования сварочного оборудования и даже создания новых способов сварки, таких как рельефная и роликовая. Идея рельефной сварки возникла благодаря многократному появлению «ошибочных» соединений, которые выполняли в спешке неквалифицированные рабочие. В 1918 г. Гамильтон и Оберег обратили внимание на преимущества приварки деталей сразу в нескольких местах на заранее отштампованных выступах и разработали промышленную технологию рельефной сварки,

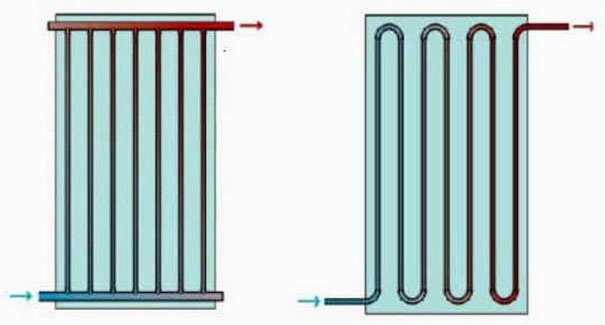

В процессе изготовления изделий цилиндрической формы часто нижний опорный электрод выполняли в виде ролика, вращающегося вместе с изделием при установке в требуемое положение, а верхний — в виде короткого цилиндрического стержня. На таких машинах осуществляли точечные соединения, они же послужили прототипом машин для шовной сварки, когда свариваемые детали проходят между двумя роликами, нагреваются мощными импульсами тока, в результате чего образуется шов из отдельных перекрывающихся точек.

В 1905 г. Снурек и Гислер предложили схему многоэлектродной точечной сварки [2]. Однако только в 1924 г. была разработана конструкция соответствующих машин, которые были применены при сборке корпусов автомобилей на заводе Форда.

В 1910 г. Джевонсом был изобретен способ контактной сварки, заключающийся в том, что между свариваемыми кромками помещали небольшие пластинки (закладки), в которых и концентрировалась теплота. Эта технология была достаточно сложной. С целью ее упрощения как при точечной, так и при шовной сварке вместо закладок были предложены тонкие полоски (ленты), которые сматывали с катушек и подавали сверху и снизу изделия (рис. 6).

Рис. 6. Схема роликовой сварки с ленточными накладками

В 1930 г. на верфях Германии были внедрены машины с двумя электродами и двумя трансформаторами фирмы «Оттенземер Айзенверке». Затем в короткое время различными фирмами в США и Европе были разработаны схемы многоточечной сварки — с несколькими постепенно включаемыми электродами; с одновременным включением в симметричном и несимметричном исполнении; с трансформаторами, имеющими двойную вторичную обмотку; с трансформаторами, расположенными с противоположных сторон и др. Многоэлектродными машинами можно было одновременно или почти одновременно выполнять несколько сварных точек, полностью сваривать изделие (например, узел автомобиля), не перемещая элементы и электроды до окончания процесса [3, 4].

Для многоточечной сварки были разработаны два типа машин — многоцелевые машины и сварочные прессы [5, 6]. Первые были снабжены перемещающимся столом, их использовали для сварки различных изделий; вторые применяли для сварки строго определенных изделий, когда положение электродов и опорных поверхностей было фиксированным. В 30-е годы были решены многие технические проблемы; обоснованы расстояние между электродами и расположение трансформаторов, разработаны системы подвода тока, выбрано оптимальное количество одновременно свариваемых точек, установлена последовательность постановки точек и т. д. Особое внимание было уделено конструкции электродов и системам регулирования процесса сварки.

Кляйншмидт, заменив угольные электроды Бенардоса медными, обеспечил точечной сварке практическое применение. Электролитическая медь обладает большой тепло- и электропроводностью, а при механической обработке (протяжке) — удовлетворительной твердостью. Однако в результате нагрева в процессе эксплуатации прочность меди падает. Начиная с 1915 г., поиск материала для электродов велся в двух направлениях: электролитическую медь легировали с целью придания ей твердости, добиваясь при этом незначительного снижения электропроводности; повышали электро- и теплопроводность сплавов на другой основе, добавляя медь. В 1925 г. были разработаны «псевдосплавы», названные «алколит», «элмет», «моллори» и т.п., получаемые путем спекания при высоких давлениях и температурах порошков вольфрама, покрытых медью [7]. Поскольку проводимость этого материала была ниже, чем чистой меди, из него выполняли только наконечники, которые припаивали к охлаждаемому полому стержню. В машинах для шовной сварки вольфрам медную ленту припаивали в виде обода к торцу роликов. Однако паяная конструкция стоила дорого, и, кроме того, всегда существовала опасность плохого контакта в месте соединения из-за неточной сборки и дефектов пайки.

В результате поиска достаточно прочных материалов с хорошей электро- и теплопроводностью были подобраны элементы, способные образовывать твердый раствор с медью (кобальт, хром, кадмий, бериллий и молибден) при их содержании не более 1%. Из этих сплавов начали изготавливать цельнометаллические электроды и ролики.

Серьезным недостатком первых машин для контактной сварки, особенно шовных, являлся большой расход энергии — «лишний» нагрев зоны сварки происходил из-за длительного воздействия сравнительно небольшой силы тока. В 1920 г. было предложено осуществлять подачу токов большой силы, и в машинах установили реле времени. Роликам придавалось прерывистое вращательное движение через фрикционную муфту и стопорный механизм. Для уменьшения силы тока в период перемещения изделия во вторичный контур сварочного трансформатора включался элемент индуктивности. Сердечник индуктивной катушки был связан с роликами и перемещался при их движении, возвращаясь в исходное положение с помощью пружины. Однако вскоре обнаружили, что чем больше сила сварочного тока, тем меньше точность регулирования длительности импульса. Поэтому пришлось заниматься совершенствованием системы управления.

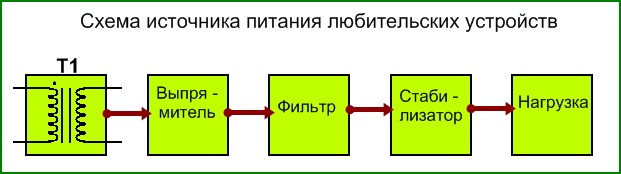

Регулирование параметров тока и длительности сварки являются важными составляющими технологии, а аппаратура управления — существенной частью сварочных машин. В аппаратах Томсона в первичной обмотке трансформаторов находились отводы, переключением которых регулировалось напряжение во вторичной обмотке, как правило, состоявшей из одного витка. Продолжительность прохождения сварочного тока контролировалась электромагнитной системой, содержащей конденсатор, питаемый от резистора и включенный параллельно обмотке соленоида. В 1924 г. в схему была включена неоновая лампа, благодаря чему ток мог проходить через систему только при напряжении строго определенного уровня.

В 1932 г. в США в контактных машинах появилась система управления, основанная на тиратронах. Эта система нашла применение на машинах средней мощности (до нескольких кВ×А), однако при их эксплуатации обнаружились серьезные недостатки, в частности, плохо работали прерыватели,

В 1934 г., практически с момента появления в США игнитронно-ртутных вентилей со вспомогательным (поджигающим) электродом, управляющим зажиганием основного дугового разряда, их стали использовать в сварочных машинах. В последующие годы система управления контактными машинами, основанная на игнитронах, совершенствовалась. Были разработаны схемы управления игнитронами, в которых использовали достижения электронной техники и применяли вспомогательные элементы (стабилизаторы, усилители и т.д.), а также элементы защиты.

В 1930-х гг. продолжали работать над проблемой перегрузки сетей однофазными машинами, что вызывало колебания напряжения. Одно из решений этой проблемы было найдено в 1941 г. братьями Марио и Давидом Снаки, оно основывалось на применении трехфазных источников с выпрямителями [8].

К концу 1930-х гг. конструкция (узлы, компоновка, архитектоника) контактных машин претерпела серьезные изменения по сравнению с исходными образцами. Первые машины часто выполняли, кроме прочих действий, проковку или обкатку, и в некоторых из них были предусмотрены механические командоаппараты в виде валов с кулачками. Производительность машин во многом зависела от быстродействия систем захвата и сжатия свариваемых деталей. В поисках оптимальных конструкций были опробованы гидравлические, пневматические и электромагнитные системы.

В конце XIX в. машины для стыковой сварки представляли собой сравнительно простое устройство с электрическим и механическим узлами, управление работой которых осуществляли педалью (рис. 7, а, б). Первые устройства для точечной сварки имели вид клещей. Через два-три десятилетия были созданы несколько десятков различных по назначению универсальных и специализированных машин, а по размерам — от огромных формовочных станов для производства труб и изготовления автомобилей до подвесных и переносных клещей.

Рис. 7. Машины: а — для точечной сварки; б — для роликовой сварки мощностью 40 кВт фирмы «КЕД» (1932 г.)

Серьезной проблемой в развитии контактной точечной сварки явилось создание клещей, отличающихся высокой маневренностью, легкостью и быстродействием. В первое десятилетие XX в. в таких подвижных сварочных постах генераторы тока конструктивно отделялись от механических, пневматических или гидравлических устройств для позиционирования и сжатия. Длина кабеля и шланга водяного охлаждения составляла 2…3 м, и, учитывая потери, приходилось повышать напряжение вторичной обмотки сварочного трансформатора, а следовательно, его мощность и габаритные размеры.

Следующим этапом было создание клещей с трансформатором, вмонтированным в подвижную конструкцию. Возникли новые проблемы — необходимость уменьшения габаритных размеров трансформатора, увеличения удельной мощности, минимизации потерь, С этой целью были применены трансформаторы с броневой магнитной системой, в которых первичная и вторичная обмотки были навиты и защищены магнитной цепью, выполненной из листов кремнистой стали с ориентированными кристаллами. Первичную обмотку выполняли из медной проволоки, а вторичную — из литой меди с припаянными трубками-каналами для охлаждающей воды. В подвесных трансформаторах первичные обмотки чередовались с витками вторичной обмотки, что увеличило удельную мощность до 0,7…1 кВ×А/кг [9].

Первая технология стыковой сварки труб, разработанная в 1902 г. Э. Томсоном и получившая название «прямошовный» метод, по способу приложения давления была сходна с кузнечнопрессовой сваркой. В цельносварных трубах были заинтересованы многие отрасли промышленности и строительства. Технология их изготовления и соответствующее оборудование продолжали совершенствоваться. За два десятка лет были предприняты попытки использовать для производства труб все известные способы контактной сварки. В 30-х гг. фирма «А.О. Смит» разработала технологию сварки оплавлением и внедрила ее в производство труб с толщиной стенки 5 мм и диаметром 500 мм, которые сваривались по всей длине (12 м) на машинах мощностью 5000 кВ×А.

В контактной сварке использовали ток промышленной частоты до тех пор, пока в 1939 г. фирма «Бабкок энд Вилько Ко» не применила ток частотой 200…350 Гц, Трубы из полосового проката сваривали машинами с вращающимся трансформатором. Однако это еще не был процесс, основанный на индукционном нагреве токами, открытыми Фуко, и теоретически исследованный в 1884 г. Хевисотдом. Впервые на практике это явление использовал в 1891 г. Э. Томсон, осуществивший индукционный нагрев листового железа. В 1900 г. была пущена в эксплуатацию индукционная плавильная печь Челлина. Началом развития процессов высокочастотной сварки считается разработка фирмой «Лоррен-Эско» в 1928 г. процесса (пат. Франции № 922431), в котором индуцированный ток концентрировался в зоне сварки ферритным сердечником. Однако основное развитие сварка токами высокой частоты получила после 1940-х гг.

Много общих существенных признаков с контактной сваркой имеет и конденсаторная сварка, идея которой возникла благодаря случаю. В 1905 г. сотрудник фирмы «Вестингауз Электрик» Л.В. Чабб, экспериментируя с электрическими конденсаторами, обнаружил, что проволока приваривается к алюминиевой пластине при прохождении через них разряда накопленного электричества [10]. Это наблюдение позволило сделать определенные выводы: разряд разрушил прочную оксидную пленку, затрудняющую пайку, и поэтому появилась возможность получить прочное соединение алюминиевых проводов. Конденсаторную сварку сразу же стали применять в электротехнике (приварка серебряных, вольфрамовых и других контактов, соединение алюминиевых и медных проводов), в ювелирном деле (приварка золотых и платиновых булавок и проволочек).

Как уже отмечалось, стыковая сварка нашла применение почти сразу после создания Томсоном первых образцов машин. Сначала это было изготовление проводов для электротехнических целей, затем — производство труб и различных стержней и, наконец, наиболее эффективное применение — производство вооружения в США, в частности, снарядов в годы Первой мировой войны. В Европе в это время наиболее активно развивала и внедряла контактную сварку немецкая фирма «Альгемайне Электрише Газельшафт» (АЭГ). Кроме «чисто» контактных машин, эта фирма в 1930-х гг. разрабатывала и выпускала машины для приварки шпилек.

Контактная сварка нашла применение в самолетостроении уже в 1908 г., вскоре после того, как в ряде стран было решено использовать для основных узлов самолетов металл. При изготовлении стальных ланжеронов, стоек, раскосов, элеронов и т.д. применяли точечную и роликовую сварку. В 1928 г. фирма «Форд Мотор» внедрила контактную сварку для ответственных узлов самолетов из дюралюминия. В начале 1930 г. были проведены статические и усталостные испытания на натурных образцах и моделях, подтвердившие возможность применения контактной сварки алюминиевых конструкций. В США с 1935 г. ее начали использовать фирмы «Боинг», «Дуглас» и «Сикорски», почти одновременно в Европе — фирмы «Фиат» вместе с «Кантьери Аэронавтика д'Италия», выпустившие первый металлический итальянский самолет [11, 12].

Особенно широкое применение все способы контактной сварки находят в автомобилестроении.

Г. Форду принадлежит особая роль в развитии контактной сварки. Его заказы были стимулом для усовершенствования технологии и оборудования. В свою очередь сварка обеспечила высокие темпы производства автомобилей. В первые годы на заводах Форда выпускали до 3000 автомобилей в год, а в 1909 г. их количество достигло 10 тыс. в основном благодаря применению стыковой и точечной сварки вместо клепки.

К началу 1928 г. на заводах компании «Форд Мотор» было 320 машин для сварки оплавлением, 540 машин для точечной сварки и 25 машин для роликовой сварки, В 1928 г. на автомобиле модели «Форд-A» насчитывалось около 1300 сварных точек, на модели 1932 г. их количество составило 2000 шт. Соединение всех штампованных деталей корпуса, крепящихся к шасси, осуществлялось точечной и роликовой сваркой. В следующем году технология была усовершенствована — днище и две боковые стенки сваривали за одну операцию на машинах с двумя трансформаторами (мощностью до 250 кВ×А) менее чем за 60 с, причем чистое сварочное время составляло менее 10 с. В конечном итоге развитие оборудования для точечной сварки пошло по двум направлениям — создание клещей (подвижных сварочных постов) и создание многоточечных машин (контактных машин-прессов). Также были усовершенствованы и машины для роликовой сварки.

Развитие контактной сварки в СССР также стимулировалось интенсивным ростом автомобилестроения. Нижегородский (Горьковский) автомобильный завод был спроектирован и оснащен в основном оборудованием фирмы «Форд» и, в меньшей степени, установками нескольких германских фирм. Разнообразные машины для контактной сварки, поставленные Советскому Союзу из США, а также обученный американскими специалистами инженерно-технический персонал определили направления развития контактной сварки в СССР [13].

Развитию и внедрению высоких технологий придавалось большое значение. С середины 1930-х гг. оборудование контактной сварки, разработанное и выпускаемое заводом «Электрик» им. А.К. Скороходова, применялось на уже работающих и строящихся заводах страны. Так, на стыковых машинах ACH-25 на строительстве Уралвагонзавода в месяц сваривалось до 500 т арматурной стали.

В 1934 г. на заводе «Электрик» были также разработаны машины АС—75 и АС—100 для стыковой сварки непрерывным оплавлением, специальные роликовые машины АШ—25 для сварки продольных швов, АШ—16 для сварки поперечных швов и фланцев, аппараты для точечной сварки AT—50—1, прессы для рельефной сварки.

Кроме производства автомобилей, с применением точечной контактной сварки для прикрепления обшивки к каркасу начали выпускать цельнометаллические пассажирские вагоны. Опыт, полученный при пуске первых автомобильных и тракторных заводов, послужил толчком к организации выпуска мощных отечественных контактных машин улучшенной конструкции и одновременно способствовал освоению ряда относительно новых технологических процессов — рельефной сварки при изготовлении тормозных колодок и колес, шовностыковой сварки труб из непрерывно сворачиваемой стальной ленты, точечной и шовной сварки стальных деталей с гальваническим покрытием и т.д.

С применением контактной сварки из коррозионно-стойкой стали были изготовлены самолеты, дирижабли, скульптурная группа В.И. Мухиной «Рабочий и колхозница», Основные работы были выполнены в лаборатории акционерного общества «Оргаметалл» (в последствии ЦНИИТМАШ) Я.М. Глуховым, П.Н. Львовым, В.И. Коровиным, в Институте гражданского воздушного флота С.М. Поповым и др. В конце 30-х гг. в СССР было начато освоение стыковой сварки железнодорожных рельсов (ЦНИИТМАШ совместно с научно-исследовательскими организациями Наркомата путей сообщения и др.).

Использованные источники

1. Бенардос Н.Н. Научно-технические изобретения и проекты: Избр. труды. — К.: Наукова думка. 1982. — 239 с.

2. Mc Forland A.M. Hints on maintenance of resistance welding machines // Welding Engineer — 1938. — № 8. — P. 18-19.

3. Spice S.M., Shidmore L.M. Automobile welding // Welding journal — 1941. — № 11. — P. 792-796.

4. Haessly W.F. Fundamentals of multi-spot welding // Welding Engineer. — 1965. — № 10. — P. 49—52.

5. Gengenhach O. Vielpunkt - Schweisseinrichtungen // Werk. u Betr. — 1955. — № 6. — S. 297-305.

6. Chapellier E. Les presses et les machines a souder par points multiples // Mach. Onol. — 1956. — № 11. — P. 127-132.

7. Fassbinder. Les électrodes pour la soudure électrique par résistance // Techn. Mod. — 1936. — № 4. — P. 7 — 8.

8. Hall M. Years of resistance welding // Welding Engineer. — 1954. — № 3. — P. 36-37.

9. Spizig S. Energiesysteme der modernen Punkt-und Nahtschweissmaschinen // Schweissen und Schneklen — 1954. — № 5. — S. 192-196.

10. Page M.L. Trends in stud welding // Metal Construction and Brit. — 1971. — № 11. — P. 398-399.

11. Попов С.В. Точечная сварка алюминиевых сплавов // Авиапромышленность. — 1938. — № 3. — С. 3—7.

12. Поплавко М.В. Контактная сварка в самолетостроении // Ibid. — № 10. — С. 8—11.

13. Поплавко М.В. О развитии контактной сварки в СССР // Автогенное дело. — 1935. — №2. — С. 2—4.

k-svarka.com

Шовная (роликовая) контактная сварка

ОСНОВЫ СВАРОЧНОГО ПРОИЗВОДСТВА

ШКС предназначена для соединения листовых материалов непрерывным швом. Для этого, заготовки размещают между вращающимися роликами - электродами (рис. 6.13, а). ШКС, так же как и ТКС, можно выполнять при одностороннем расположении электродов (рис. 6.13, б).

Ток при РКС включают после сжатия заготовок роликами. При этом ролики могут вращаться непрерывно (непрерывная сварка) или периодически (шаговая сварка). При непрерывном вращении роликов ток на участке контакта заготовок подают без пауз (рис. 6.14, а) или импульсно (рис. 6.14, б). При подаче тока без пауз получается сплошной сварной шов. ШКС с непрерывной подачей тока можно сваривать заготовки толщиной не более 0,5 мм. При большей толщине кристаллизация расплава под роликами не успевает завершиться, происходит перегрев металла шва и околошовной зоны, что отрицательно сказывается на качестве шва и работоспособности роликов. При импульсной подаче тока перегрева металла не происходит. При этом образуется ряд сварных точек. Сокращение паузы (время паузы - tu) позволяет получить перекрытие точек. Для получения герметичного шва необходимо, что бы сварные точки перекрывали друг друга на 1/3 или на 1/4 их диаметра.

Ориентировочно время паузы (^)определяется по формуле:

Рж Х к

t = 0,02864------------- b 1 ,

п у с

где: Рсж - усилие сжатия; Яэ и b - радиус и ширина ролика в мм; Ус - скорость сварки в м/мин; tz - время сварки в сек.

В отличие от ТКС, образование сварного шва при ШКС происходит при значительном шунтировании тока ранее сваренным участком и при сильном разогреве свариваемых кромок. Компенсация шунтирования требует повышения сварочных токов (по сравнению с ТКС) на 20. 30%. Сварка на меньших токах приведет к непроварам, а на больших - подплавление поверхности заготовок и налипание материала заготовок на ролики.

Качественный шов при сварке стальных заготовок образует ряд симметрично перекрывающихся точек. При сварке заготовок из сплавов с высокой теплоемкостью и коэффициентом теплопередачи соседние сварные точки охлаждаются быстрее, что приводит к увеличению шунтирования и несимметричности сварной точки.

Из-за большого влияния шунтирования нецелесообразно сваривать листы суммарной толщины более трех мм. При сварке алюминиевых сплавов и плакированных металлов (металлов с покрытиями) применяют импульсную сварку с прерывистой подачей роликов (включение тока происходит при неподвижных роликах, вращение роликов - при выключенном токе). Такой цикл позволяет подавать в сварочную цепь значительно большие токи и обеспечивает наименьший перегрев роликов

Газовая сварка алюминиевых сплавов

Г азовая сварка выполняется ацетиленокислородным, нормальным пламенем с использованием флюса АФ-4А. Пламя должно быть «мягким» и не оказывать сильного давления на металл. Величину расхода газа устанавливают в зависимости от толщины …

Особенности сварки и ремонта автомобильных деталей из алюминия и его сплавов

Наиболее высокое качество сварных соединений получают при аргонно-дуговой сварке с использованием неплавящегося вольфрамового электрода марки ВА-1А. Диаметр электрода выбирают в зависимости от силы сварочного тока (для автомобильных деталей применяют электроды …

Газовая сварка чугуна

Газовая сварка чугуна является одним из старейших способов восстановления деталей (наращивание обломанных частей ушков, за - плавки изношенных отверстий в некорпусных деталях и пр.) При за- варке трещин газовую сварку …

msd.com.ua

Роликовая головка для контактной сварки

Роликовая головка предназначена для использования при сварке трубчатых проволочных каркасов металлопластовых труб, сетчатых фильтров. Роликовый электрод головки выполнен в виде ротора с жестко закрепленным на нем сварочным кольцом и установлен с возможностью вращения на статоре. Ротор выполнен в виде диска с радиальными каналами и кольцевой крышки, которая установлена на торце диска герметично и образует с ним заполненную пористым материалом испарительную полость. Сварочное кольцо установлено на наружной образующей диска. Снаружи роликовой головки на жестко закрепленной в статоре оси установлено пружинное устройство. Система охлаждения выполнена с возможностью вывода охлаждающей среды в атмосферу. Такое выполнение роликовой головки позволяет повысить надежность и долговечность работы роликовой головки, упростить ее конструкцию и повысить ремонтопригодность. 1 ил.

Изобретение относится к сварочному производству, а именно к сварочным роликовым головкам, используемым в машинах при сварке трубчатых проволочных каркасов металлопластовых труб, сетчатых фильтров и т.д.

Известно устройство роликовой головки для контактной сварки, включающее статор, с вращающимся на нем ротором в виде сварочного кольца, и систему охлаждения, включающую канал для охлаждающей среды, выполненный в статоре (см. Головка сварочная, 1983 г., разработка Уральского завода пластмасс и полимерных материалов). Недостатком известной конструкции роликовой сварочной головки при вращении сварочного кольца по статору является сильный нагрев, износ и высокая степень электроэрозии контактных поверхностей и, как следствие, изменение формы сварочного кольца, нарушение контакта между токопередающими поверхностями статора и сварочного кольца, снижение качества сварки. Необходима частая замена сварочного кольца и дополнительная зачистка токопередающих поверхностей статора. Известно устройство роликовой головки для сварки, содержащее статор, ротор с жестко установленным на нем сменным сварочным кольцом, узел передачи тока, включающий гибкий токопередающий диск и контактные поверхности статора и ротора, пружинное устройство для поджатия токопередающих контактных поверхностей, расположенное внутри роликовой головки, и каналы для охлаждающей среды, выполненные в статоре, роторе и токопередающем диске (см. патент РФ 2038936, "Роликовая головка машины для шовной сварки", МПК 6 В 23 К 11/06, заявл. 04.03.92, опубл. 09.07.95). К причинам, препятствующим достижению указанного ниже технического результата относится то, что в известной конструкции токопередающие поверхности не изолированы от охлаждающей среды и подвержены высокой электроэрозии, что говорит о недолговечности и ненадежности этой конструкции. Кроме того, отсутствует регулирование поджатия токопередающих поверхностей. Наиболее близким к заявляемому изобретению по совокупности существенных признаков является устройство роликовой головки для сварки, содержащее роликовый электрод, выполненный в виде ротора с жестко установленным на нем сменным сварочным кольцом, установленный с возможностью вращения на статоре, узел передачи тока, включающий токопроводящий диск и кольцевые контактные поверхности статора или ротора, пружинное устройство, установленное внутри роликовой головки для поджатия токопроводящих поверхностей статора и ротора, систему охлаждения, включающую выполненные в статоре, роторе и токопроводящем диске каналы для охлаждающей среды (см. патент РФ 2051447, "Роликовая головка машины для контактной сварки", МПК 6 Н 01 R 39/00, В 23 К 11/06, заявл. 07.03.91, опубл. 27.12.95). К причинам, препятствующим достижению указанного ниже технического результата в известной конструкции роликовой головки, принятой за прототип, относится то, что все токопередающие контактные поверхности деталей роликовой головки находятся в контакте с охлаждающей средой. При сварке и передаче тока детали нагреваются, а при их охлаждении нагнетаемой в систему охлаждающей средой, на контактных поверхностях создаются условия для электроэрозии, поверхности контакта разрушаются, нарушается токопередача, снижается долговечность и надежность роликовой головки в целом. Пружинное устройство для поджатия контактных поверхностей находится внутри роликовой головки и недоступно для регулирования. Сменное сварочное кольцо можно заменить только при полной разработке головки. Статор и ротор выполнены составным, что усложняет сборку и разборку, снижает ремонтопригодность роликовой головки. Заявляемое техническое решение направлено на повышение надежности и долговечности работы роликовой головки, уменьшение электроэрозии контактных токопередающих поверхностей, упрощение конструкции и повышение ремонтопригодности устройства. Указанный технический результат достигается тем, что в роликовой головке для контактной сварки, содержащей роликовый электрод, выполненный в виде ротора с жестко закрепленным на нем сварочным кольцом, установленный с возможностью вращения на статоре, выполненном из токопроводящего материала, узел передачи тока, включающий кольцевые контактные поверхности статора и ротора, пружинное устройство и систему охлаждения, имеющую выполненные в статоре и роторе каналы для охлаждающей жидкости, согласно изобретению ротор выполнен в виде диска с радиальными каналами и кольцевой крышки, установленной на торце диска герметично и образующей с ним испарительную полость, заполненную пористым материалом, причем сварочное кольцо установлено на наружной образующей диска, в каналах установлены клапаны с биметаллическими пластинами, пружинное устройство установлено снаружи роликовой головки на оси, жестко закрепленной в статоре, с возможностью аксиального перемещения совместно с ротором относительно статора, а система охлаждения выполнена незамкнутой, с возможностью вывода охлаждающей среды в атмосферу. Выполнение в диске ротора радиальных каналов и установка в них клапанов с биметаллическими пластинами, закрывающих свободный выход охлаждающей среды из каналов, обеспечивает регуляцию вывода охлаждающей среды в испарительную полость при срабатывании биметаллической пластины и открытии клапана. Выполнение закрепленной герметично на диске ротора кольцевой крышки, образующей с ним полость испарителя, заполнение этой полости пористым материалом для расщепления струи охлаждающей среды, обеспечивает переход охлаждающей среды из жидкого состояния в парообразное при работе роликовой головки в процессе поступления среды в полость испарителя. При этом происходит охлаждение роликовой головки. Выполнение системы охлаждения незамкнутой с возможностью направленного вывода охлаждающей среды в атмосферу обеспечивает отвод тепла от зоны токопередающих контактирующих поверхностей и зоны сварочного кольца, что повышает надежность и долговечность работы головки. Выполнение пружинного устройства снаружи роликовой головки на оси статора не только обеспечивает контакт токопередающих поверхностей статора и ротора, но и регулирование оптимального усилия поджатия в зоне контакта поверхностей без разборки конструкции, а установка сварочного кольца на наружной образующей диска также позволяет без разборки роликовой головки производить замену или ремонт сварочного кольца, что повышает ремонтопригодность устройства в целом. Исключение попадания охлаждающей среды из каналов в узел передачи тока на токопередающие контактные поверхности статора и ротора, а также на сварочное кольцо, снижает факторы, способствующие электроэрозии и нарушению контакта на токопередающих поверхностях, чем улучшаются условия эксплуатации, повышается долговечность и надежность работы головки. Технических решений, совпадающих с совокупностью существенных признаков заявляемого изобретения не выявлено, что позволяет сделать вывод о соответствии изобретения критерию "новизна". Заявляемые существенные признаки изобретения, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "изобретательский уровень". Роликовая головка для контактной сварки представлена на чертеже - общий вид роликовой головки в разрезе. Роликовая головка включает в себя следующие составные узлы и детали. Роликовая головка установлена на подводящей планшайбе 1 и содержит статор 2 и ротор 3. Ротор 3 в свою очередь состоит из диска 4, сварочного кольца 5, закрепляемого на диске 4 прижимными гайками 6. Диск 4 установлен на статоре 2 с помощью подшипника 7, гильзы 8 и изолятора 9. На торце диска 4 герметично установлена кольцевая крышка 10, образующая с диском 4 испарительную полость 11, заполненную пористым материалом 12. В крышке 10 установлен клапан 13 для отвода охлаждающей среды. В диске 4 выполнены радиальные каналы 14 для охлаждающей среды, в которых установлены клапаны 15 с биметаллическими пластинами 16. Пружинное устройство 17, например в виде тарельчатой пружины 18, расположено снаружи роликовой головки на упорном подшипнике 19, установленном на оси 20 статора 2, обеспечивающее возможность установления оптимального поджатия контактных поверхностей статора 2 и ротора 3 с помощью регулировочной гайки 21. Роликовая головка для контактной сварки при производстве проволочных каркасов металлопластовых труб работает следующим образом. Роликовую головку, установленную на планшайбе 1, подводят к месту сварки и включают сварочный ток. Ток по токопроводящим поверхностям статора 2 и ротора 3 подается к месту сварки на сварочное кольцо 5, исполняющее роль электрода. При контакте сварочного кольца 5 и проволоки происходит контактная сварка и формирование трубчатого каркаса. При движении каркаса диск 4 с установленным на нем жестко сварочным кольцом 5, начинает вращаться на подшипнике 7, установленном в статоре 2. Контактные поверхности статора 2 и ротора 3 приходят в относительное вращение. При этом возникающая в зоне сварки высокая температура нагревает сварочное кольцо 5 и всю сварочную головку. На вращающихся контактных поверхностях статора 2 и ротора 3, а также в месте контакта сварочного кольца 5 и диска 4 возникают условия для проявления электроэрозии, ухудшающей эксплуатацию роликовой головки. Для охлаждения сварочной головки по каналам, выполненным в статоре 2, и по радиальным каналам 14, выполненным в диске 4, к зоне, нагреваемой сварочным кольцом 5, подается охлаждающая среда, например вода. Вода нагревается, отбирая тепло от ротора 3, и, при срабатывании биметаллических пластин 16 и открывании клапанов 15, попадает в испарительную полость 11, заполненную пористым материалом 12, например стекловатой. В испарительной полости 11 при прохождении в порах стекловаты вода расщепляется на мелкие струи, превращается в пар и выводится через клапан 13 в атмосферу, тем самым, предотвращая перегрев сварочной головки. При износе кольцевых контактных поверхностей статора 2 и ротора 3 для установления их оптимального контакта и передачи тока производят зачистку или замену этих поверхностей, затем выполняется регулировка поджатия тарельчатой пружины 18 в аксиальном направлении с помощью регулировочной гайки 21. При электроэрозионном износе сварочного кольца 5 и контактных с ним поверхностей на диске 4 производится замена или ремонт кольца 5 и зачистка контактных поверхностей диска 4. Таким образом, предлагаемое техническое решение обеспечивает снижение электроэрозионных процессов на контактных поверхностях деталей роликовой головки за счет исключения попадания охлаждающей среды в зону токопередающих поверхностей ротора, статора и сварочного кольца. При выводе охлаждающей среды через радиальные каналы и испарительную камеру в атмосферу происходит охлаждение роликовой головки в процессе ее работы, чем достигается повышение долговечности и надежности работы роликовой головки. Упрощение конструкции головки в целом улучшает ремонтопригодность устройства.Формула изобретения

Роликовая головка для контактной сварки, содержащая роликовый электрод, выполненный в виде ротора с жестко закрепленным на нем сварочным кольцом, установленный с возможностью вращения на статоре, выполненном из токопроводящего материала, узел передачи тока, включающий кольцевые контактные поверхности статора и ротора, пружинное устройство и систему охлаждения, имеющую выполненные в статоре и роторе каналы для охлаждающей жидкости, отличающаяся тем, что ротор выполнен в виде диска с радиальными каналами и кольцевой крышки, установленной на торце диска герметично и образующей с ним испарительную полость, заполненную пористым материалом, причем сварочное кольцо установлено на наружной образующей диска, в каналах установлены клапаны с биметаллическими пластинами, пружинное устройство установлено снаружи роликовой головки на оси, жестко закрепленной в статоре, с возможностью аксиального перемещения совместно с ротором относительно статора, а система охлаждения выполнена незамкнутой, с возможностью вывода охлаждающей среды в атмосферу.РИСУНКИ

Рисунок 1www.findpatent.ru