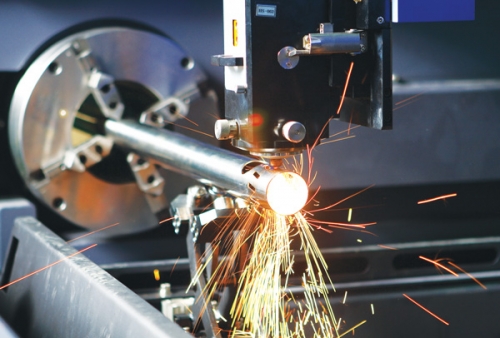

В г. Москва налажен выпуск тяжелых станков лазерной резки металла. Станок лазерной резки металла

Станок лазерной резки металла с ЧПУ

4. ГарантияНаш станок лазерной резки металла с ЧПУ предоставляется гарантия сроком 12 месяцев. По завершении данного срока осуществляется постгарантийное обслуживание на протяжении всего срока работы. 5. ТехподдержкаНаша компания оказывает постоянные консультации клиентам в ходе эксплуатации оборудования. А также обеспечивает в случае необходимости бесперебойное снабжение запчастями и расходными материалами.

Комплектация

| Лазерная головка RayToolsИмеет небольшой вес. Компактные размеры помогают добиться существенного ускорения и повышенной скорости обработки изделий.Благодаря гашению инерции, устройство имеет быстрый отклик при определении расстояния.Оптический тракт имеет полную защиту от пыли благодаря применению защитного зеркалаОсуществление контроля давления в сопле и рабочей головкеЛазерный станок для металла обладает стабильным перемещением по оси Z.Также благодаря оснащению режущей головки высокочувствительным бесконтактным датчиком, все неровности на обрабатываемой поверхности нивелируются и не отражаются на качестве раскроя. | |

| На всех осях станка установлены профильные линейные направляющие и каретки Hiwin(Тайвань), сечением 25мм. Вместе с линейными каретками они обеспечивают повышенную динамическую грузоподъемность. Таким образом, высокая жесткость портала вместе с данными комплектующими обеспечивает увеличенный эксплуатационный ресурс оборудования. | |

| Передача шестерня-рейкаПовышенный класс точности DIN5 обеспечивается за счет применения передовых технологий производства. В ходе своего производства шестерни подверглись термообработке и поэтому рассчитаны на длительное использование, а главное - дают необходимую точность в работе станка. | |

| На оборудовании установлены долговечные и качественные выключатели фирмы Schneider . | |

| На выбор покупателя устанавливается оптоволоконный лазер IPG или Rycuslaser . Это установки от лидеров в данной области. Они доказали свою надежность и отличное качество . На лазеры предоставляется гарантия производителя и последующее техобслужвание. | |

| Лазерный станок с ЧПУ имеет легкую в эксплуатации и освоении профессиональную систему управления Cypcut | |

| Сервосистемы от различных производителей. Все приводы компактно размещены и не занимают много места. Реализована система подавления вибраций. Автоматическая настройка. Все эти современные технологии в конечном счете обеспечивают предельно высокую точность, небольшие временные затраты при позиционировании и простоту при эксплуатации. | |

| Русифицированная САПР CypCut - ПО. Разработка Friendess. Очень распространена при работе со станками лазерной резки металла с ЧПУ. Главная особенность - простота при обучении и удобство при постановке задач. С ее помощью можно производить раскрой, но заниматься проектированием. В CypCut реализован доступ к очень большому количеству графических настроек. Например, есть возможность работы со слоями, редактирования пути лазерного луча, делать тренировочную симуляцию раскроя и многое другое. | |

| Чиллер - используется для охлаждения лазера, работает в автоматическом режиме. Установлен регулятор температуры. Сниженная частота замены воды. Также данная система водяного охлаждения оснащена де-ионизатором и фильтром. Сертифицирован CE/RoHS Регулировка температуры: +/- 1°С.Контроллер с интеллектуальными настройками позволяет работать в двух режимах: производить настройку параметров и оповещать о поломках. Автоматическая защита от поломки компрессора, протечек хладагента, резких перепадов температуры. Также реализована защита от перегрузки компрессора по току.К преимуществам данного чиллера можно отнести и совместимость с источниками питания разных стандартов. Долговечен и прост в работе. | |

| Станок лазерной резки металла с ЧПУ оснащен системой смазки всех узлов и механизмов | |

| При желании покупателя могут быть установлены защитные кожухи по периметру станка. |

Параметры и скорость резки лазеров разной мощности:

| Мощность лазера 500W | |||

| Виды материала | Металл, мм | Скорость реза м/мин | Газ |

| Нерж. сталь | 0,5 | >19 | N2 (азот) |

| 1 | 8,4-12 | ||

| 2 | 1,8-2,3 | ||

| 3 | 0,84-1,3 | ||

| Сталь, Ст.3 | 1 | 8,5-12 | O2 (кислород) |

| 2 | 3,5-4,2 | ||

| 3 | 1,6-2,2 | ||

| 4 | 1,3-1,6 | ||

| 5 | 0,85-1,2 | ||

| 6 | 0,75-0,98 | ||

| Мощность лазера 750W | |||

| Виды материала | Металл, мм | Скорость реза (м/мин) | Газ |

| 0,5 | >22 | N2(азот) | |

| 1 | 12,5-18,5 | ||

| 2 | 3,7-4,3 | ||

| 3 | 1,3-1,9 | ||

| 4 | 0,79-1,3 | ||

| Сталь, Ст.3 | 1 | 12,5-19 | O2 (кислород) |

| 2 | 4,3-5,5 | ||

| 3 | 3,5-4 | ||

| 4 | 1,9-2,5 | ||

| 5 | 1,3-1,9 | ||

| 6 | 0,95-1,3 | ||

| 8 | 0,73-1,85 | ||

| 10 | 0,7 | ||

| Мощность лазера 1000W | |||

| Виды материала | Металл, мм | Скорость реза (м/мин) | Газ |

| Нерж. сталь | 0,5 | >24,5 | N2(азот) |

| 1 | 17,5-21,5 | ||

| 2 | 5,5-7,3 | ||

| 3 | 2,2-3,1 | ||

| 4 | 0,9-1,6 | ||

| 5 | 0,7-0,95 | ||

| Сталь, Ст.3 | 1 | 15,5-18,1 | O2 (кислород) |

| 2 | 5,2-6,1 | ||

| 3 | 3,6-4,3 | ||

| 4 | 2,4-2,8 | ||

| 5 | 1,8-2,2 | ||

| 6 | 1,3-1,9 | ||

| 8 | 0,95-1,2 | ||

| 10 | 0,7-0,73 | ||

| Мощность лазера 1500W | |||

| Виды материала | Металл, мм | Скорость реза (м/мин) | Газ |

| Нерж. сталь | 1 | 25,1 | N2(азот) |

| 2 | 7,1 | ||

| 3 | 4,1 | ||

| 4 | 2,1 | ||

| 5 | 1,4 | ||

| 6 | 0,8 | ||

| Сталь, Ст.3 | 1 | 25,1 | O2 (кислород) |

| 3 | 4,1 | ||

| 6 | 1,7 | ||

| 8 | 1,3 | ||

| 10 | 1,1 | ||

| 12 | 0,9 | ||

| 14 | 0,7 | ||

| 16 | 0,6 | ||

| Алюминий | 1 | 16,1 | N2(азот) |

| 2 | 6,1 | ||

| 3 | 2,6 | ||

| 4 | 1,4 | ||

| Латунь | 2 | 4,1 | |

| 3 | 1,6 | ||

| Медь | 2 | 2,1 | |

| Мощность лазера 2000W | |||

| Виды материала | Металл, мм | Скорость реза (м/мин) | Газ |

| Нерж. сталь | 0.5 | >30,1 | N2(азот) |

| 1 | 24,1-27,1 | ||

| 2 | 9,1-11,1 | ||

| 3 | 5.2-6,1 | ||

| 4 | 3,1-3.7 | ||

| 5 | 1.6-2.2 | ||

| 6 | 0.95-1.3 | ||

| 8 | 0.55-0.7 | ||

| Сталь, Ст.3 | 3 | 4.3-4.9 | O2 (кислород) |

| 5 | 3,1-3.4 | ||

| 6 | 2.2-2.8 | ||

| 8 | 1.3-1.9 | ||

| 10 | 1.2-1.6 | ||

| 12 | 0.97-1.3 | ||

| 14 | 0.94-1.12 | ||

| 16 | 0.79-0.95 | ||

| 20 | 0.65-0.73 | ||

Лазерный станок металл.Технические характеристики оборудования.

| Модель станка | ЛР-1530 |

| Рабочий стол | 1500ммх3000мм |

| Лазер | Иттербиевый волоконный |

| Производитель лазера | На выбор покупателя IPG или Raycus |

| Лазер (мощность) | Различная мощность на выбор покупателя: 500 Вт, 750 Вт, 1000 Вт и 1500Вт |

| Длина волны | 1064 nm |

| Ресурс лазера | 105 000 - 410 000 часов |

| Режущая голова | Raytools |

| Вид охлаждения | Водяной чиллер, контроллер температуры |

| Направляющие | Hiwin, размер 25 mm |

| Передача усилия по X Y | Зубчатая рейка/шестерня |

| Передача усилия по Z | Шарико-винтовая пара |

| Двигатели по X Y Z | Серводвигатели (DELTA) |

| Электрика | Schneider |

| Язык | Русский |

| Управляющее ЧПУ | Cypcut (русифицированная) |

| Формат | Поддерживаемые форматы PLT, AI, DXF, LXD, Gerber, NC |

| Используемые газы | O2, N2, Сжатый воздух |

| Максимальная скорость реза | 125 м/мин |

| Максимальное ускорение | 1G |

| Точность позиционирования | +/-0,03 mm |

| Минимальная ширина реза | 0,1 mm |

| Необходимое напряжение и сила тока | 220В/380В/100A |

| Частота та | 50Герц |

| Дополнительные комплектующие | Системы смазки рельс и дымоудаления. |

| Гарантия | 12 месяцев |

| Габариты ДхШхВ | 4000х2800х1700 mm |

| Вес | 2 200 кг |

Станок собирается с постоянным контролем качества, для этого при сборке проводятся следующие операции: 1 Все шестерни перед установкой проходят проверку. Проверяется геометрия зубцов и плоскость поверхности а также соосность отверстий.2 Проходит калибровка направляющих 3 Выставление направляющих проводится в границах 0,01 mm. 4 Сварные швы отшлифованы и контролируются по качеству. 5 После завершения сборки рамы, все металлоконструкции на станине проходят проверку на соответствие показателям максимальной ровности. 6 После окончательной сборки проходит обязательная проверка точности работы системы позиционирования.7 Станина подвергается обработке на фрезерном станке. Лазерный станок металл. Эксплуатация оборудования и необходимые условия. К станку нужно подвести электропитание на 3 фазы, напряжение 380 В.Желательно применить стабилизаторы напряжения. Помещение не должно быть чрезмерно запыленным или загазованным. Рядом со станком не должно быть существенных электромагнитных помех.Поверхность для размещения оборудования должна быть хотя бы относительно ровной.Важно добавить, что к качеству воды используемой для охлаждения предъявляются особые требования. Она должна быть чистой, деионизированной или дистиллированной. Нельзя для этих целей использовать, например, водопроводную или минеральную воду, содержащие минеральные примеси или ионы металлов. Обучение и пусконаладка. Обучение сотрудников покупателя производится на территории поставщика бесплатно в день когда станок лазерной резки металла с ЧПУ будет отгружен. Также добавим, что в случае необходимости после установки оборудования в производственном помещении заказчика, обучение может быть проведено на месте эксплуатации. Обучение проводится по направлениям:

- Освоение программного обеспечения

- Правила включения и отключение

- Эксплуатация панели управления. Параметры и настройка

- Очистка направляющих и других узлов станка

- Техника безопасности

Покупателю потребуются следующие расходные материалы:

| Материалы | Примерный расход при обычной рабочей смене в 8 часов. |

| Защитные стекла | ориентировочно 1 штука в неделю/месяц |

| Фокусная линза (+ колиматорная) | Рассчитано на 2 года эксплуатации |

| Керамический датчик | 1 штука ориентировочно на год |

| Однослойное сопло | 1 штука ориентировочно на 1 месяц |

| Двухслойное сопло | 1 штука ориентировочно на месяц |

Условия оплаты и поставки оборудования: 50%-процентная предоплата в течение 7-ми календарных дней с момента выставления счета.После поступления денег начинается изготовление оборудования. Окончательная оплата производится в течении трех дней после получения заказчиком уведомления о готовности к отгрузке. Станки доставляются либо самовывозом либо с помощью транспортной компании. Срок изготовления оборудования 30 календарных дней. Область применения:Станки лазерной резки металла с ЧПУ применяются в самых разных областях. Например. при изготовлении вывесок в рекламе, различных конструкций из листового металла. Также данное оборудование используется в машиностроении, автопроме, аэрокосмической промышленности, производстве измерительных приборов.

masterstan.ru

технология, виды, оборудование, примеры использования

Среди множества технологий по обработке металла лазерная резка выделяется своей экономичностью и эффективностью. Почему лазерная резка металла применяется на большинстве линий промышленного производства? Какое оборудование применяют в данном процессе? Что можно изготовить с помощью лазерной резки? Подробнее о лазерной резке металла—>

Среди множества технологий по обработке металла лазерная резка выделяется своей экономичностью и эффективностью. Почему лазерная резка металла применяется на большинстве линий промышленного производства? Какое оборудование применяют в данном процессе? Что можно изготовить с помощью лазерной резки? Подробнее о лазерной резке металла—>

Технология лазерной резки металла

При использовании лазерной резки обрабатываемый металл подвергается воздействию эффектов отражения и поглощения лазерного излучения.

Изменение размеров и формы вещества при лазерной обработке возможно благодаря действию двух эффектов излучения: плавления и испарения.

Рассмотрим процесс лазерной резки металла подробнее:

- Лазерный луч воздействует на металл в определенной точке.

- Сначала вещество нагревается до определенной температуры, затем начинает плавиться.

- На границе плавления возникает углубление.

- Воздействие энергии излучения лазера приводит к второй стадии процесса – кипению и испарению металлического вещества.

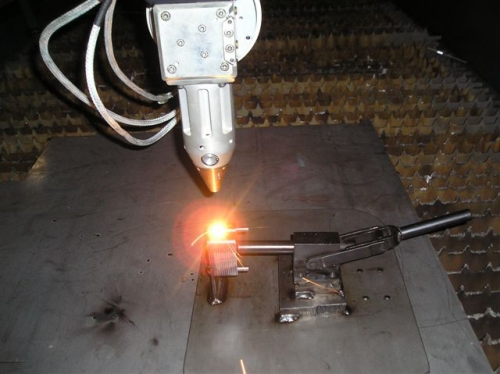

На практике эффект испарения возможен только при обработке тонкого металла. Для металлов с большим значением плотности лазерная резка выполняется плавлением с помощью газа, выполняющего вспомогательную роль, для удаления остатков металла. В качестве таких газов могут использоваться азот, кислород, инертный газ или воздух. Лазерная резка металла, фото которой представлено ниже, с применением технологии вспомогательного газа будет называться газолазерной резкой.

Подробная информация о плазменной резке металла. О сварочной проволоке можно прочитать здесь.

Подробная информация о плазменной резке металла. О сварочной проволоке можно прочитать здесь.

Виды лазерной резки металла

Лазер для резки металла состоит из:

- Особого источника энергии (системы накачки).

- Рабочего тела, обладающего эффектом вынужденного излучения.

- Резонатора оптического (набора специальных зеркал).

Принадлежность лазерной резки к той или иной разновидности определяется по виду используемого лазера и его мощности. В настоящее время существует следующая классификация лазеров:

- Твердотельные (мощность не более 6 кВт).

- Газовые (мощностью до 20 кВт).

- Газодинамические (мощность от 100 кВт).

В производственных целях наибольшей популярностью пользуется резка металла с твердотельным лазером. Излучение может подаваться в импульсном или непрерывном режиме. В качестве рабочего тела используется рубин, стекло с примесью неодима или CaF2 (флюорит кальция). Главным преимуществом твердотельных лазеров является способность создать мощный импульс энергии за доли секунды.

Газовые лазеры применяются для резки металла в технических и научных целях. Активным телом выступает смесь газообразных азота, углекислого газа и гелия, атомы которых возбуждаются электрическим разрядом и обеспечивают лазерному лучу монохроматичность и направленность.

Большой мощностью отличаются газодинамические лазеры. Рабочее тело – углекислый газ. Сначала газ нагревается до предельно высокой температуры, затем его пропускают через узкий канал, где происходит расширение и последующее охлаждение СО2. В результате такой процедуры излучается энергия, используемая для лазерной резки металла.

Газодинамические лазеры можно использовать для обработки металла с любой поверхностью. Благодаря невысокому расходу энергии луча, их можно поместить на расстоянии от обрабатываемой зоны и при этом сохранить качество резки металла.

Оборудование для лазерной резки металла

Лазерные установки для резки металла состоят из:

Лазерные установки для резки металла состоят из:

- Специального излучателя (твердотельный или газовый лазер). Должен обладать соответствующими энергетическими и оптическими параметрами.

- Системы транспортировки и формирования луча и газа. Отвечает за передачу луча от источника излучения к детали, которая подвергается обработке, и изменение характеристик поступающего к точке реза рабочего газа.

- Устройство перемещения (координации) как самого металла, так и действующего на него лазерного луча. Дополнительно содержит исполнительный механизм, привод и двигатель.

- АСУ (автоматизированная система управления). Контролирует лазер и управляет координатным устройством и системой транспортировки и формирования луча и газа. Оснащена различными датчиками и подсистемами.

Современный станок лазерной резки металла способен выполнять любые сложные задачи, даже лазерную художественную резку металла. Их производством занимаются как российские компании («ТехноЛазер»), так и зарубежные представители (немецкая компания “Trumpf”).

Лазерная резка тонкого металла

Промышленным линиям производства выгоднее использовать листы металла для лазерной резки, чем необработанные детали большой толщины. При этом возможны экономия электроэнергии и применение видов лазерной резки листового металла с большей мощностью.

Способы лазерной резки металла, лист которого готов к обработке, – это кислородная лазерная резка (выжигание), резка смесью газов (аргон, азот) и сжатым воздухом.

Среди преимуществ лазерной резки листового металла перед другими видами обработки можно выделить:

- Высокую точность подачи и резки лазерного луча.

- Минимум загрязнений на поверхности детали.

- Малую вероятность нанесения деформации листу металла.

- Снижение энергетических затрат.

- Создание объемных сложных конструкций с большой скоростью и минимальной площадью обрабатываемого материала.

Полная информация о контактной сварке представлена тут.

Полная информация о контактной сварке представлена тут.

Применение лазерной резки металла

Благодаря своим преимуществам и использованию современного точного оборудования, лазерная резка металла применяется для создания:

Благодаря своим преимуществам и использованию современного точного оборудования, лазерная резка металла применяется для создания:

- Деталей машиностроительной техники.

- Декоративных подставок, стеллажей, полок и оборудования для торговой промышленности.

- Элементов котлов, емкостей, дымоходов и печей.

- Деталей дверей и ворот, кованных ограждений.

- Индивидуального дизайна шкафов и корпусов.

- Оригинальных вывесок, трафаретов, букв и шаблонов.

Применение лазерной резки имеет множество преимуществ перед другими видами обработки металла. Поэтому все больше предприятий используют в своем производстве именно лазерную обработку металла.

Читайте также:

Дуговая сварка Дуговой сваркой принято считать сварку, в которой тепловая энергия, необходимая для оплавления соединяемых кромок и электрода достигается за счет […]

Дуговая сварка Дуговой сваркой принято считать сварку, в которой тепловая энергия, необходимая для оплавления соединяемых кромок и электрода достигается за счет […] 3 вида сварки металлов Сваркой принято называть получение жесткого неразъемного соединения между двумя металлическими поверхностями.Как правило, неразъемное соединение […]

3 вида сварки металлов Сваркой принято называть получение жесткого неразъемного соединения между двумя металлическими поверхностями.Как правило, неразъемное соединение […]

metallmaster.org

Станок для лазерной резки металла – надежный и незаменимый помощник в быту

Самой распространенной методикой резки сегодня считается резка лазером. Применив такую резку, можно изготовить из листов изделия различной конфигурации и дизайна, которые еще совсем недавно невозможно было получить. Для чего еще используется лазер в строительстве, читайте в нашей следующей статье.

Самой распространенной методикой резки сегодня считается резка лазером. Применив такую резку, можно изготовить из листов изделия различной конфигурации и дизайна, которые еще совсем недавно невозможно было получить. Для чего еще используется лазер в строительстве, читайте в нашей следующей статье.

Как работает станок лазерной резки металла?

Работает он на основе сфокусированных лазеров, которые обеспечивают высокую концентрацию луча и способны резать любой материал. На внешней стороне листа происходит формирование окислов, которые повышают температуру до самой точки плавления и значительно повышают поглощение ими энергии. В том месте, где луч контактирует с металлом, создается высокая температура и металл начинает плавиться, при этом за границей этой области он только лишь немного нагревается.

В процессе резки идет подача кислорода, который не только способен выдуть все ненужные продукты горения, но и значительно увеличить скорость резки. При этом в процессе резки кислород струей активно охлаждает металл возле самой линии разреза. Получение точного разреза вплоть до миллиметра возможно, если процессом резки будет управлять запрограммированный компьютер.

Основное достоинство станка лазерной резки металла — идеально ровный срез любой формы и размера без его деформаций, которые часто получаются при механических разрезах. С помощью такой технологии можно быстро разрезать любой металл с минимальным количеством отходов и с максимальной точностью.

Такая резка считается самой востребованной, поскольку она смогла облегчить работу с многими твердосплавами, обработать вручную которые очень сложно. Чаще всего с такой резкой обрабатываются различные цветные металлы, сплавы алюминия и даже стали.

станок лазерной резки металла

станок лазерной резки металла  резка металла резаком — инструмент для газовой резки

резка металла резаком — инструмент для газовой резки

Станок лазерной резки металла применять можно также и при гравировке любых поверхностей различных изделий. Его часто применяют при производстве сверхсложных деталей, которые невозможно вырезать вручную. Вся продукция, которая была изготовлена или обработана на этом станке, высоко рентабельна и экономически целесообразна, быстро при этом окупаясь.

Однако такой станок не каждому по карману и поэтому довольно часто многие делают выбор в пользу резака. Внешне он чем-то напоминает ключ (такого же небольшого размера) и работа с ним не требует особенных навыков и умений.

Сегодня самыми распространенными считаются пропановые резаки, которые работают на пропане и кислороде. Эта смесь при смешивании дает максимальную температуру горения, поэтому работать с металлом становится несложно.

Как осуществляется резка металла резаком?

Процедура резки с помощью резака должна производиться с правильной скоростью для получения идеальных срезов. Определить нужную скорость, с которой нужно работать можно самому, глядя на вылетающие искры. Если скорость правильная, то поток искр должен вылетать под углом от 87 до 90 градусов относительно разрезаемой поверхности.

высокоскоростной станок лазерной резки открытого типа

высокоскоростной станок лазерной резки открытого типа  резка металла резаком — направление резки

резка металла резаком — направление резки

Если искры летят прямо противоположно движению резака, то это значит, что скорость маловата и надо ее увеличить. При угле потока менее 85 градусов – скорость надо снизить.

При резке металла резаком обязательно обращайте внимание на толщину листа. Если толщина более 60-ти мм, тогда его стоит во время работы расположить под наклоном не только затем, чтобы выполнить более точно работу, но и чтобы обеспечить сток шлаков.

Работая резаком, нужно быть крайне внимательными и всегда помнить о том, что баллоны с газом должны располагаться не менее чем на 10-ти метровом расстоянии от самого рабочего места. При этом использовать полностью газ из баллонов нельзя, чтобы они не взорвались.

Во время резки металла резаком могут возникнуть и внештатные ситуации, например, когда слетает штуцер или же обрывается кислородный шланг. Не стоит сразу же паниковать в таких случаях и пугаться, нужно быстро перекрыть подачу пропана и закрыть баллоны. Преимущества такого вида резки перед обычной болгаркой очевидны, поскольку с помощью резака можно разрезать толстые листы металла и делать криволинейные срезы. При этом он довольно компактен и его можно даже перевозить с собой.

papamaster.su

«В г.Москва налажен выпуск тяжелых станков лазерной резки металла» в блоге «Производство»

Из этого обзора вы узнаете как мы собираем станки лазерной резки тяжелой серии, на расположенном в Москве собственном производстве. Наш экспертный обзор посвящен особенностям и нюансам конструкции, источнику лазера и конструктивным особенностям, влияющим на точностные характеристики и стабильность работы станка.

Лазерная резка — технология резки и раскроя материалов, при которой используется лазер высокой мощности. Сфокусированный лазерный луч, обычно управляемый компьютером, обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые сплавы металла. В результате можно получить узкие резы с минимальной зоной термического влияния.

Волоконные лазеры компактны и прочны, точно наводятся и легко рассеивают тепловую энергию. Устройства этого типа представляют собой вариацию стандартного твердотельного источника когерентного излучения с рабочим телом из оптоволокна.

Промышленность в настоящее время является крупнейшим потребителем волоконных лазеров. Наибольшим спросом при этом пользуются лазеры мощностью порядка киловатта и выше.

Производство станков лазерной резки

Начальный этап производственного процесса заключается в разработке концепта, схемы компоновки узлов и агрегатов с учетом оптимального сопряжения и расчетов по жёсткости конструкции. Основную работу на этой проводят в один этап. В дальнейшем, при необходимости, в готовый проект могут вноситься изменения.

Большая часть деталей для нового лазерного станка изготавливается также на лазерном станке.

Например, части будущей станины вырезаются из 5-миллемитровой стали, гнутся согласно технологическому заданию, собираются «в пазы» и скрепляются методом сварки. После этого станине необходимо придать вес для стабильной работы станка с ускорением 1,2-2g. Готовая конструкция заливается бетоном, с нее снимается остаточное напряжение, возникшее в процессе термообработки, и она отправляется на фрезеровку.

Фрезеровка станины по всей длине — важный этап, напрямую влияющий на точностные характеристики всего станка. Направляющие, по которым передвигается портал с режущей головой, устанавливаются в технологические пазы в самой станине, без проставок, подпружинивания и прочих хитростей, которые позволяют показать хорошие характеристики точности станка только на этапе запуска, но не в процессе реальной эксплуатации.

При сборке станка процесс фрезеровки станины занимает несколько дней и состоит из четырех этапов: производство замеров, черновая фрезеровка, снятие напряжения, чистовая фрезеровка. После наносится двухкомпонентное защитное покрытие повышенной прочности на полиуретановой основе. Так заканчивается последний этап сборки основы станка — восьми тонной станины, которая обеспечивает высокие динамических показатели, выдерживает многолетнюю эксплуатацию в самых жестких условиях без потери точностей позиционирования и повторяемости.

Портал станка, по которому будет перемещаться лазерная голова, также проходит этап фрезеровки и шлифуется по небольшой, не видной глазу, дуге, что в итоге позволяет получить его параллельное положение относительно стола раскроя с точностью до десятых долей миллиметра. Тщательные расчеты позволили оптимально понять естественный прогиб портала под тяжестью собственного веса и режущей головы.

Режущая голова собственной разработки надежно защищена 4-миллиметровой стальной крышкой, способной выдержать удар листа металла при загрузке. Функция автофокуса в базовой комплектации станка позволяет сократить время на фокусировку луча при раскрое металла разных толщин. Смена линз и защитных стекол может производиться как по «классической» технологии с фронта, рассчитанной для чистых производств, так и снизу головы, с подачей сжатого воздуха, для предотвращения попадания пыли внутрь головы.

Детали внешнего обвеса станка — защитный кабинет, электрошкафы, кожухи, двери, корпус стойки ЧПУ и т. д., — также изготавливаются в несколько этапов: раскрой на лазерном станке, гибка, сверление отверстий и механическая обработка, грунтовка и покраска в камере.

Сменные столы тоже проходят этап фрезеровки. В конструкции станка и первый и второй стол расположены на одном уровне относительно режущей головы. Это очень важно, т.к. схема расположения столов на разном уровне имеет существенные недостатки. Во-первых, в этом случае уменьшается скорость раскроя на более высоком столе, а во-вторых производители вынуждены помещать, а значит утяжелять, режущую голову на выносную консоль, чтобы обеспечить больший ход по оси Z. В купе с одним двигателем перемещения портала такая машина не способна быстро остановить портал с тяжелой режущей головой во время работы, что пагубно сказывается на точности раскроя. Особенно это заметно при перфорировании отверстий: ровный круг на чертеже превращается в эллипс на практике. Мы давно отказались от подобной схемы.

После подготовки станины и внешних деталей станка производится его сборка. Устанавливаются электро- и пневмо-компоненты. Интегрируется источник лазерного излучения российской разработки — IPG Photonics.

Программное обеспечение ЧПУ станка выполнено на операционной системе Linux, что исключает «зависания», «вирусы» и нестабильную работу, присущие системам на OS Windows. Программное обеспечение полностью русифицировано, обладает возможностью удаленного доступа и имеет понятный и простой интерфейс.

В стандартной комплектации на станок устанавливаются закаленные косозубые рейки шестерни немецкой компании WITTENSTEIN. Это позволяет добиться скорости холостого хода в 140 000 мм/мин при ускорении 1,2g. Опционально возможно установить магнитные направляющие, и таким образом получить скорость в 200 000 мм/мин при ускорении в 2g.

Японские серводвигатели Yaskawa Sigma VII с одноименными драйверами управления являются шедевром надежности и прецизионных характеристик. Мы устанавливаем их на все выпускаемые станки. Важно отметить, что наш станок имеет два двигателя с каждой стороны портала.

В результате сборки получаем двенадцатитонный станок лазерной резки, способный работать в круглосуточном режиме не менее 7 лет, без потери точностных характеристик и преждевременного износа узлов и агрегатов.

После сборки станка на собственном производстве, заказчик приглашается на предварительную приемку, в рамках которой наши специалисты демонстрируют работу станка и проводят экспертную консультацию.

Готовая машина монтируется на территории заказчика. При этом проводится обучение персонала, а в дальнейшем обеспечивается онлайн-поддержка на всем сроке эксплуатации.

sdelanounas.ru

Лазерная резка металла своими руками

Современные технологии и технические приборы работу мастеров по ремонту, строителей и дизайнеров интерьеров делают намного удобнее и комфортнее. Лазерную резку металла на сегодняшний день считают вполне обоснованно передовой технологией, которую используют для обработки металлов. Ее применение позволяет получить неограниченные, невиданные раньше, возможности для изготовления изделий из металла разной конфигурации и дизайна.

Содержание:

- Процедура лазерной резки

- Преимущества лазерной резки

- Использование лазерной резки

- Станок для лазерной резки

Процедура лазерной резки

Лазерная резка металла – самая прогрессивная и перспективная методика, благодаря которой создаются высококачественные элементы, хотя и является относительно молодой технологией. Осуществляется процедура с помощью технически сфокусированных мощных лазеров, которые характеризуются высокой концентрацией луча и способны разрезать любые материалы – от дерева до металла.

На поверхности металла при этом формируются окислы, увеличивающие поглощение энергии и вызывающие температуру до точки плавления. На месте контакта луч лазера создаёт высокую температуру, в результате чего металл плавится, а за границей области контакта только нагревается. Одновременно подается активный газ, чаще всего кислород, что выдувает продукты горения и вызывает увеличение скорости резки. На видео лазерной резки видно, что, выдувая окислы и жидкий металл, кислород нагревает следующие слои.

Этот процесс происходит, пока металл не прорежется на всю глубину. Струя кислорода способна активно охлаждать металл возле линии разрезов. Небольшая область термического воздействия обеспечивает возможности создания параллельных кромок на малых расстояниях - примерно до 0,2 миллиметра. Зачастую, чтобы достичь необходимой точности операции резки, рабочий процесс управляется компьютером, за счет которого получится спрограмировать любое изделие.

В основном для лазерной резки листового металла используют аппараты на основе газовых и твердотельных лазеров. Лазерный срез металла выходит идеально ровным, без деформаций, которые присутствуют при механическом разрезе. К тому же технология лазерной резки позволяет добиться существенной точности работы, минимальных отходов и быстрого выполнения.

Преимущества лазерной резки

Благодаря своим достоинствам методика лазерной резки металла - самая востребованная на рынке. Именно эта процедура облегчила в значительной мере работу с твердосплавными материалами, которые очень сложны в обработке и часто приводят к ухудшению качества после обработки. Для лазерной резки больше всего подходят цветные металлы, сталь и сплавы алюминия.

Установка лазерной резки упрощает обработку утолщенных листов, материалов из толстых сплавов и деталей сложных форм деталей, а также вырезать отверстия в сверхтвердых материалах малого диаметра. Геометрия изделий ограничена исключительно фантазией конструкцией. С другой стороной из-за специфики бесконтактной технологии лазерной резки металла можно резать хрупкие и тонкие материалы.Для автоматизации функционирования системы необходимо только подготовить для компьютера файл. Так как при этом не происходит механических воздействий на материал, металлические изделия не нуждаются в дальнейшей механической обработке.

Ещё одно достоинство лазерной резки металла - благодаря программной раскройке листового металла есть возможность уменьшения расходов на выпуск малой партии продукции, потому что отсутствует потребность изготовления литейных форм. Простое управление рабочим инструментам позволяет вырезать контуры в объемных и плоских деталях. Если сравнивать лазерную резку металла своими руками с плазменной, то на сегодня отдается предпочтение первому варианту, потому что лазерная резка металла обходится намного дешевле.

Использование лазерной резки

Процедура лазерной резки металла может применяться не только непосредственно для резки, но и для проведения гравировки разнообразных изделий. Лазерная резка также предназначена для мелкосерийного производства. Для этого принято использовать оборудование, которое характеризуется невысокой мощностью лазера и небольшими размерами.

Если стоит задача выпустить серию деталей, стоит работать с более мощной установкой - лазерной системой, которая в себя включают лазер, координатный стол и компьютер со специальным программным обеспечением для поддержания векторной графики.

На подобном оборудовании можно осуществить с минимальными погрешностями (0,001 миллиметра) достаточно сложные технологические процессы, к примеру, лазерную резку объемных деталей и резку по сложному контуру.

С использованием подобной технологии раскраивают материалы в листах - конструкционную и нержавеющую сталь, алюминий, дерево и даже пластик. Работы проводятся за короткий промежуток времени с приемлемой ценой лазерной резки металла и безупречным качеством. Лазерная резка позволяет изготовить детали, которые имеют сложные контуры, производить такие изделия, как разнообразные логотипы, вывески, сувениры и элементы декора.

Станок для лазерной резки

Оборудование для лазерной резки – достаточно стандартно. Станок состоит из рабочего стола и режущей головки лазера, что перемещается в его плоскости. Процесс перемещения лазерной головки обеспечивается высокоточными приводами по перпендикулярным направляющим для получения четкого контура детали.

Принцип работы станка

Аппарат лазерной резки металла оснащен режущей оптикой для проведения безоксидной резки металла. Оптическая система фокусировки способствует поддержанию заданного положения фокуса, что помогает в результате получить контур обработки более точным и четким. Управляют движением режущей головки посредством специальной компьютерной программы раскроя.

С помощью программы задают последовательность совершения текущих и последующих операций. Эта программа регулирует силу излучения зависимо от глубины резки и поэтому позволяет изготавливать самые сложные декоративные элементы и детали для разной техники. Чтобы автоматически раскроить листовой металл, необходимо наличие файла рисунка, который перенесён в компьютер режущей установки.

Для работы лазерного оборудования требуются незначительные затраты электрической энергии, а высокая скорость резания и отсутствие расходных компонентов создают условия для эффективного рабочего процесса. Производительность станка можно повысить за счет увеличения мощности излучения, которая регулируется в процессе работы. Стоимость лазерной резки металла с помощью специального станка зависит от толщины листа и длины линии реза.

Используются технологические принципы, которые базируются на устройстве газовых и волоконных лазеров, что способны работать в постоянном и импульсном режиме. Работа на станке осуществляется при помощи прожигания насквозь листового материала лучом лазера.

Из-за отсутствия прямого контакта изделия и режущей головки оборудование безопасно обрабатывает хрупкие изделия, твёрдосплавный материал, легко раскраивает тонколистовую сталь на высокой скорости, выгодно при выпуске продукции выпускается небольшими партиями. При лазерной резке металла цветного или черного отсутствуют физические деформации и микротрещины на поверхности готовых изделий.

Цены на станок лазерной резки нового поколения сильно отличаются и зависят от марки производителя и установленного дополнительного оборудования. Для монтажа данного комплекса нет потребности специально устраивать подготовку под фундамент, разместить станок можно в любом удобном месте, что обеспечит технологический доступ к нему.

Предназначение лазерного оборудования

Станки для лазерной резки классифицируются по рабочим параметрам - интенсивности излучения, типу материала заготовки, давлению и составу струи режущего газа. Оборудование для лазерной резки металла подразделяется на такие виды резки: кислородное, кислородное с поддержкой лазером, испарительное, в инертном газе, термоскалывающее. Выпускаются специализированные станки для лазерной резки труб, которые выступают пригодными для любых профилей, причем обработку можно производить непосредственно по всей длине заготовки.

Лазерные станки прекрасно зарекомендовали себя при резке стальных листов толщиной 0,2-25 миллиметров, нержавейки, толщина которой составляет 0,2-30 миллиметров, алюминиевых сплавов толщиной 0,2-20 миллиметров, латуни, толщина которой 0,2-12 миллиметров, меди толщиной 0,2-15 миллиметров. Для обработки разных материалов используются различные типы технологий и лазеров, фото лазерной резки металла можно посмотреть в сети.

Станок нашел широчайшее применение для изготовления деталей из металла, декоративных элементов интерьера, при работе с пластичными и мягкими металлами. Стоимость станка лазерной резки при правильной эксплуатации оправдывает себя и быстро окупается. Продукция, которая изготовлена при помощи оснащенных лазером станков, отличается экономической целесообразностью и высокой рентабельностью.

Таким образом, лазерная резка является передовой технологией в мире работы с металлом, которая с каждым днем набирает обороты. Данная методика позволяет существенно облегчить рабочий процесс. К тому же обработанный металл имеет качественный срез, на нем отсутствуют микротрещины и деформации.

strport.ru

алюминия, нержавейки, стали, латуни (с видео)

Благодаря лазерной резке металла сегодня значительно модернизирована работа на производствах. Лазерная резка металла – наиболее современная технология, которую используют как в массовом производстве, так и в частных мастерских.

Лазерная резка металла бывает фигурная, художественная, а не только обычная, что позволяет создавать детали интересной формы.

Этот способ обработки подходит для практически всех видов металла, однако имеет свои нюансы в зависимости от материала, который подвергается обработке.

При работе это нужно учитывать, чтобы получить детали правильной формы и исключить брак.

Также нужно разбираться в особенностях технологии лазерной резки и представлять, как работает оборудование, чтобы добиться эффективного результата и получить качественные детали.

Из статьи вы узнаете, как происходит обработка разных типов металла с помощью лазера, какие инструменты для этого нужны, и как сделать это своими руками, а также почему сегодня так популярна лазерная резка и гравировка.

Видео поможет вам в работе и сделает весь процесс проще и нагляднее.

Как происходит процедура резки алюминия

Подобный способ резки считается самой эффективной и современной методикой обработки металлических объектов – с ее помощью можно создавать детали нужных вам форм и размеров.

Работает система по чертежам с помощью программы, то есть минимизирует необходимость привлечение специалистов, и делает ее наиболее экономичным и эффективным способом резки.

Разделение объектов происходит за счет воздействия на металл луча лазера большой мощности.

Благодаря большому количеству энергии, лазер делает доступным создание деталей из любых материалов, но чаще всего применяется для работы с деревом или металлом.

Фигурная обработка металла с помощью лазера с ЧПУ вызывает окисление металлической поверхности, за счет увеличения поглощения энергии и доведения температуры до уровня, когда становится возможным плавление материала.

Видео:

Наиболее высокая температура создается в той области, куда направлено наибольшее скопление лучей, благодаря этому происходит ровное разделение деталей, поверхность, куда луч не попадает, не плавится и не деформируется, а просто нагревается.

Лазерная резка листового металла происходит не только за счет воздействия на материал лазера, но и с помощью активного газа, который поступает на поверхность в то же самое время, что и луч лазера.

Благодаря этому скорость работы возрастает, а продукты горения сразу же удаляются из рабочей области.

Алюминий отличается особыми свойствами, например, он имеет высокую теплопроводность и хорошо поглощает лазерный луч.

Все это делает процедуру резки листов алюминия возможной только с использованием высокомощного лазерного излучения.

Лазерная резка алюминия, так же, как и другие варианты этого вида обработки металла, происходит с помощью программы, которая задает параметры резки деталей, а само изготовление требует наличия специального оборудования, работать с которым можно как на производстве, так и своими руками.

Мощность установки для резки алюминия зависит от размера и состава деталей.

Лучше всего резать металл на небольших скоростях, т.к. это препятствует образованию на покрытии деформаций и позволяет создать полностью ровную поверхность.

Лазерная резка алюминия отличается высоким качеством за счет того, что технология лазерной резки не допускает контакта режущей головки инструмента с поверхностью: луч воздействует сверху и просто прожигает металлическую поверхность.

Благодаря тому, что устройство оборудовано продувной зоной, разрез получается с абсолютно ровным контуром, что очень важно для последующей сварки деталей.

Изготовление деталей из алюминия путем лазерной резки с ЧПУ имеет широкие возможности: благодаря сфокусированному воздействию луча, можно вырезать даже очень сложные конструкции, главное, правильно выставлять значения по чертежам.

При лазерной резке по чертежам с ЧПУ необходимость работы своими руками сведена к минимуму, поскольку все значения задаются в программе по чертежам и после этого выполняются устройством автоматически.

При таком способе резки металла погрешность в работе минимальна благодаря тому, что человеческий фактор в работе исключается, ведь все делает ЧПУ по заранее заданным чертежам.

Видео:

Единственная возможность ошибки – если вы проведете неправильные замеры своими руками, тогда все указания по чертежам будут неверны. В самой же работе устройства возможность ошибки практически отсутствует.

После разрезания материала место среза шероховато на ощупь. Все процессы обработки алюминия с помощью лазерной резки вы можете увидеть на видео.

Поскольку для лазерной резки с ЧПУ не требуется делать никаких специальных форм, затраты на ее реализацию значительно ниже, по сравнению с другими видами обработки деталей.

Способ лазерной резки прекрасно подходит для обработки металла своими руками, а не на крупном производстве, поскольку рассчитана, в первую очередь, на обработку малых партий материала.

Еще один плюс, чем хороша лазерная резка алюминия – удобство. Изготовление детали из заготовки из алюминия, не требует ее прикрепления к оборудованию.

За счет этого точность работы повышается, поскольку возможность статического влияния на материал со стороны оборудования отсутствует.

Обработка (раскройка) листов также происходит автоматически – ручной труд в этой резке практически отсутствует, поэтому, даже если вы заказываете резку алюминия, а не производите ее своими руками, цена на эту услугу будет вполне демократичной.

Резка других металлов

Сложная фигурная художественная резка, а также простая раскройка металлических деталей с помощью лазерной резки с ЧПУ доступна не только для алюминиевых заготовок.

Широко используются также лазерная резка нержавейки, лазерная резка латуни, лазерная резка стали и прочих металлов.

Все эти процедуры, хоть и похожи между собой, но имеют ряд особенностей в зависимости от типа материала.

Нарезание нержавейки

Лазерная резка нержавеющей стали является одной из наиболее сложных, поскольку этот материал очень устойчив к внешнему воздействию и разрушению, в отличие от любых других металлов.

Из-за этих особенностей изготовление деталей и раскройка этого металла другими способами малоэффективна, и наиболее часто для резки нержавейки используют именно лазерный способ, поскольку лазерная резка нержавеющей стали имеет наиболее высокую мощность.

Видео:

Подобное изготовление имеет ряд плюсов.

Во-первых, обработка нержавейки лазером выполняется бесконтактным способом, что защищает поверхность от деформации, исключая то место, которое непосредственно подвергается резке.

Поскольку для всей работы используется специальное компьютерное оборудование, есть возможность изготовления даже сложных фигурных деталей.

При работе системы погрешность практически отсутствует – максимально возможный ее показатель – не более 0.08 мм.

Обработка нержавейки с помощью лазерной резки минимизирует возможность появления обслоев и заусенец на поверхности металла, а также создания деформированной кромки.

Поскольку время обработки лазерной резкой с ЧПУ значительно ниже, чем у других способов обработки, цена на нее также ниже.

При этом разрезать своими руками или на производстве можно лист нержавейки любой толщины – мощность луча очень большая и может справиться даже с самой толстой деталью.

Один из самых больших плюсов лазерной резки нержавейки в том, что такая обработка никак не влияет на физические свойства металла и не уменьшает срок ее дальнейшей эксплуатации.

Самое важное во время работы с нержавейкой – защитить поверхность металла от окислительных процессов, которым она подвержена во время работы.

Сделать это можно с помощью азотной кислоты, которая защищает металл от возгорания.

Во время работы газ должен подаваться в рабочую зону под определенным давлением – до 20 атмосфер.

Если работа происходит с большими листами нержавейки, то лазер работает с заглублением в поверхность, за счет чего сечение входного отверстия становится больше.

Следовательно, подача азота в рабочую зону также должна быть увеличена.

Проследить весь процесс воздействия лазерного луча на нержавейку вы можете с помощью представленного видео.

Резка меди

Лазерная резка меди так же, как и нержавейки, имеет свои особенности.

Самое важное отличие в том, что медь имеет большую теплопроводность, поэтому раскройка изделий может происходить только на небольшой скорости, при этом мощность луча должна быть максимальной.

Очень важно правильно выставить эти значения, чтобы обработка листа меди была эффективной.

Видео:

Если этим правилом пренебречь, то ровно раскроить изделие не получится, плюс можно деформировать кромку и близлежащую поверхность металла.

Этот способ обработки для меди большой толщины малоэффективен, поскольку мощность оборудования должна быть очень большой, следовательно, и цена за работу будет немаленькой.

При этом фигурная и художественная резки будут невозможны, в случае обработки материала с большой толщиной, доступно только самое простое раскраивание.

При разрезании меди, лучше всего использовать твердотельные лазеры, поскольку обычное оборудование при работе с материалом большой толщины может не справиться и приведет к деформации будущих деталей.

При работе с толстыми листами в месте среза должна создаваться плазма, нагревающая, а затем и расплавляющая материал, когда она доходит до требуемой температуры.

Подробнее о том, как происходит резка меди с помощью лазера с ЧПУ, вы можете узнать из видео.

Резка латуни лазером

Лазерная резка латуни также популярна и часто используется.

Такой способ резки может быть использован как для больших партий изделий, если речь идет об обработке похожих изделий, так и для мелкого частного производства, где большая часть работы производится своими руками.

Изготовление деталей из стали и латуни с помощью лазерной резки не требуют сложной настройки оборудования: значения легко выставить своими руками, чтобы резка соответствовала нужной форме деталей.

Видео:

Современные лазерные станки с ЧПУ способны осуществлять эффективную резку практически любых металлических изделий, при этом со станком просто работать своими руками, а цена на услугу резки небольших партий стоит совсем недорого, поэтому часто заказать резку эффективнее, чем заниматься этим самому.

Лазерная резка и гравировка на данный момент – это наиболее эффективный способ работы с металлическими заготовками, она эффективно справляется со своей задачей, при этом расход металла и время работы минимальны.

rezhemmetall.ru