Контактная сварка точечная своими руками. Сварка контактная фото

Контактная сварка своими руками чертежи и фото

Контактная сварка изобретена почти 90 лет назад, а заложенные в ней возможности еще совсем не исчерпаны. Данный вид сварки в основном используют для массового или серийного производства. Для дальнейшего развития этой технологии требуется переход на механизированное и автоматизированное массовое и крупносерийное производство с серьезной электрификацией. Но, многие отрасли промышленности не могут похвастаться такими условиями. Ниже подробнее рассмотрим как делается контактная сварка своими руками.

Контактная сварка — является понижающим трансформатором имеющим высокие коэффициент трансформации

Это объясняется тем, что металлические изделия обладают большой электропроводностью и малым удельным сопротивлением, по этой причине, чтобы быстро нагреть металл и компенсировать тепловые потери нужно использовать большие сварочные токи. Чтобы получить сварочный ток, имеющий такие необычные параметры, потребуется специальный источник питания – трансформатор, обладающий достаточной мощностью.

Точечная сварка своими руками – это вполне реальная задача, при условии, что соединяемый металл не будет толстым (не более 0, 5 мм в толщину). Данный аппарат можно изготовить дома, используя не дефицитные материалы.

Для производства данного прибора можно пользоваться трансформатором МОТ от микроволновки, мощность которого – 1000 Вт.

В выполнении этих действий поможет болгарка

После этого, следует намотать вторичную обмотку из сварочного кабеля, чтобы сделать наш трансформатор был понижающим. Экспериментальным путем было определено, что трех, четырех витков с головой хватает чтобы обеспечить напряжение 4-5 В.

Все самое сложно уже позади, после установки на деревянное основание и обустройства деревянных клещей контактная сварка своими руками может считать завершенной.

Точечная сварка своими руками видео

labuda.blog

Контактная сварка точечная своими руками

Многие автолюбители и домашние мастера сталкиваются с потребностью в проведении сварочных работ. На практике существует несколько методик, которые можно освоить самостоятельно, обладая определенными теоретическими знаниями и навыками, имея для этого необходимое оборудование. Точечная контактная сварка, изготовленная своими руками, станет незаменимой для соединения всевозможных элементов стальных труб, медных и алюминиевых проводов.

Процесс контактной сварки

- Контактная сварка используется в большинстве случаев для изготовления серии однотипных деталей или для соединения сварных деталей с большими размерами. Сварочный процесс состоит в разогреве металла при помощи тока, который проходит по металлу по неоднородному пути.

- В домашних условиях контактная сварка требует применения мощнейших источников питания, чем при использовании электродуговой сварки, так как даже в небольших машинах контактной сварки сила тока для подобных работ измеряется тысячами ампер, не принимая во внимание более крупные машины.

- Контактная сварка точечная своими руками изготовленная может быть использована для сваривания деталей и конструкций из обычного и нержавеющего листового металла с толщиной 0,08-0,9мм, или для соединения стальной проволоки толщиной до 1,5мм.

- Этот технологический процесс производится с нагревом свариваемой области электрическим током, который проходит через заготовки, используя давление. Основными параметрами данного метода сваривания деталей являются ток, время его протекания и сила сжатия. В зависимости от конкретных значений принятых показателей выделяются мягкий и жесткий режимы процесса.

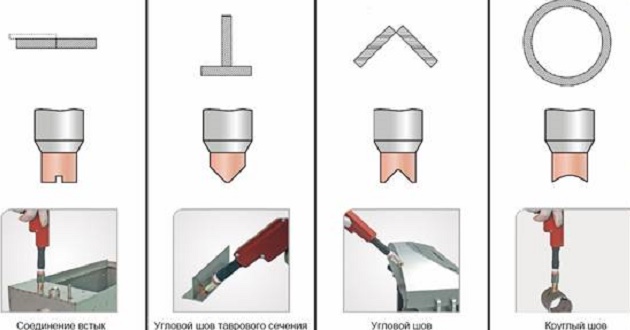

- Кроме этого, контактная сварка может быть нескольких разновидностей: стыковая, шовная и точечная. В связи с тем, что процесс сварки производится с помощью электродов, которые могут размещаться относительно заготовок по-разному, то бывает также односторонняя и двухсторонняя контактная сварка.

- Обычно контактная сварка выполняется по технологии точечного типа. Заготовки прижимаются электродами, через которые подается высокоамперный ток. Проходя по большому количеству мелких каналов свариваемой заготовки, происходит их разогревание, что приводит в итоге к расплавлению центральной зоны точки сварки.

- Подготовленные детали прижимают плотно между собой, после чего включается сварочный ток, который выключается после нагрева стыкуемых поверхностей до пластичного состояния и проведенной осадки. Такой метод принято применять для сваривания деталей из низкоуглеродистой стали с прямоугольным или круглым сечением площадью примерно до 1 000 квадратных миллиметров, и легированной стали с площадью до 21 квадратного миллиметра.

kovka-svarka.net

Контактная рельефная сварка

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Рельефную сварку можно определить как вид контактной сварки, при которой детали соединяются но поверхности их касания, ограниченной искусственными или естественными выступами (рельефами). При рельефной сварке в отличие от точечной положение контакта между деталями определяется положением рельефов или формой самих участков деталей, подлежащих сварке, а не положением сварочных электродов. Форма и площадь контакта между деталями, распределение тока и тепловыделение в них также в значительной степени определяются формой и размерами рельефов или свариваемых поверхностей.

Существует много разновидностей рельефной сварки (рис. 1). Наиболее распространенной является сварка листовых соединений внахлестку, осуществляемая с помощью рельефов различной конфигурации. Чаще всего применяют сферические рельефы (рис. 1, а), с помощью которых образуются соединения, имеющие в плане круглую форму. Сварку осуществляют по одному или по нескольким рельефам одновременно.

Для получения соединений вытянутой формы применяют продолговатые рельефы (рис. 1, б). Их применение особенно целесообразно при сварке деталей с малой шириной нахлестки. Во многих случаях для соединения деталей используют кольцевые и прямоугольные рельефы (рис. 1, в), позволяющие получать не только прочные, но и прочноплотные (герметичные) соединения. Сварку по кольцевым и прямоугольным рельефам применяют обычно при необходимости герметизации небольшого объема, расположенного между двумя деталями.

При сварке нахлесточных соединений рельефы чаще всего формируют холодной штамповкой. При этом на обратной стороне детали образуется незаполненная полость (лунка) (рис. 1, а, б, в). При применении местного контактного нагрева или при изготовлении малогабаритных деталей холодной высадкой возможно образование рельефов без лунки (рис. 1, г). Такие рельефы обладают большей жесткостью; поэтому их применение особенно целесообразно при сварке деталей малой толщины и деталей из особо пластичных металлов и сплавов. Хорошие результаты могут быть получены при использовании вместо рельефов промежуточных вставок — концентраторов (рис. 1, д). Этот способ целесообразен при сварке деталей большой толщины и в случаях, когда образование рельефов штамповкой и высадкой затруднено. При сварке по концентраторам сварные соединения можно легировать. Для этого следует изготавливать концентраторы из сплавов специального состава.

Другой широко распространенной разновидностью рельефной сварки является Т-образная сварка или сварка втавр. При Т-образной сварке одна из деталей приваривается своей торцовой поверхностью к поверхности другой детали. Таким образом можно приваривать стержни, листы, трубы, а также сваривать трубы или стержни друг с другом (рис. 2). На привариваемых торцах деталей механической обработкой или высадкой изготавливают компактные (рис. 2, а, б, в) или кольцевые (рис. 2, г, д, е) рельефы. В последнем случае, так же как и при сварке листов внахлестку с применением кольцевых рельефов, можно получить герметичные соединения. Герметичные соединения формируются также при вваривании деталей в отверстие листа или трубы (сварка «острой гранью»). Кольцевой контакт образуется при этом между внутренней кромкой отверстия и скосом на наружной поверхности детали, образованном в результате развальцовки детали (рис. 2, ж) или ее механической обработки (рис. 2, з, и). Возможно и обратное сочетание: острая кромка на наружной поверхности детали и скос на внутренней поверхности отверстия (рис. 2, к). Наконец, приварка втавр стержней и листов к листу может осуществляться с помощью рельефов, выштампованных на поверхности листа (рис. 2, л, м).

Разновидностью Т-образной сварки можно считать также приварку стержней и труб боковой поверхностью к плоскости листа. Различные варианты выполнения такого соединения показаны на рис. 2, н, о, п.

Третьей весьма распространенной разновидностью рельефной сварки является сварка крестообразных соединений из стержней, труб и проволок или сварка вкрест. Рельеф в этом случае образуется естественной формой самих свариваемых участков деталей (рис. 3). В литературе этот процесс нередко относят к точечной сварке. Такую классификацию нельзя признать правильной, так как расположение, форма и площадь контакта между деталями при сварке вкрест определяются не сварочными электродами, что характерно для точечной сварки, а формой поверхности самих свариваемых деталей.

Некоторые авторы рассматривают образование стыковых соединений стержней и труб с подготовленными на их торцах рельефами так же, как разновидность рельефной сварки. Разновидностью рельефной сварки считают также приварку стержней и труб к плоскости методом оплавления. Очевидно, указанные соединения можно равным образом относить как к рельефной, так и к стыковой сварке. Учитывая, что процессы, происходящие при образовании таких соединений, аналогичны процессам обычной стыковой сварки.

Рельефная сварка, как и все виды контактной сварки, является разновидностью сварки давлением. При сварке давлением соединение может образовываться с расплавлением и без расплавления металла (в твердой фазе). В соответствии с классификацией, предложенной А. С. Гельманом, рельефную сварку в твердой фазе следует отнести к сварке давлением с кратковременным нагревом без оплавления (Р-, Т-процессы). Для получения надежных соединений при сварке в твердой фазе необходима совместная пластическая деформация металла свариваемых деталей, приводящая к разрушению окисных и других поверхностных пленок, к образованию между соединяемыми поверхностями физического контакта и к активации атомов на соединяемых поверхностях. Соединения в твердой фазе могут иметь достаточно высокую прочность, если схема процесса такова, что сварка протекает в условиях, обеспечивающих возможность значительных пластических деформаций (стыковая, холодная, прессовая сварка, сварка трением и т. д.). В тех случаях, когда условия процесса исключают возможность пластической деформации металла в нужном объеме (например, при точечной и шовной сварке), прочность соединений в твердой фазе оказывается низкой и нестабильной, и процесс следует вести до получения в соединении литой зоны. Для формирования при сварке давлением развитой литой зоны необходима достаточная нахлестка свариваемых деталей, создающая условия для всестороннего сжатия расплавленного металла и удержания его от выплеска.

Рельефная сварка всегда сопровождается значительной пластической деформацией свариваемого металла и, следовательно, протекает в условиях, способствующих формированию надежных соединений в твердой фазе. Однако не во всех случаях рельефной сварки детали образуют нахлестку, необходимую для формирования литого ядра. Поэтому по условиям образования соединения все разновидности рельефной сварки можно разбить на две группы.

К первой группе относится сварка нахлесточных соединений, осуществляемая с помощью компактных (сферических) рельефов. Сварное соединение в этом случае образуется при всестороннем сжатии нагреваемого металла, что делает возможным формирование литой зоны. Аналогичные условия имеют место при точечной сварке, отчего рельефную сварку нахлесточных соединений нередко рассматривают как разновидность точечной.

Ко второй группе относятся такие разновидности рельефной сварки, как Т-образная сварка и сварка вкрест. Здесь условия образования соединения иные: всестороннее сжатие нагреваемого сварочным током металла отсутствует и литое ядро обычно не формируется — сварка происходит в твердой фазе. По характеру образования сварного соединения эти разновидности рельефной сварки близки к стыковой сварке сопротивлением.

При сварке нахлесточных соединений с применением вытянутых и кольцевых рельефов получить литую зону большей частью не удается. Соединение в этом случае также формируется в результате сварки в твердом состоянии.

Рельефную сварку с успехом применяют для соединения деталей из низкоуглеродистой, углеродистой, низколегированной и легированной сталей. Металлургические процессы, протекающие при рельефной, точечной и других видах контактной сварки этих сталей в основном аналогичны. В связи с отрицательным влиянием на качество соединений низкой жесткости рельефов рельефную сварку значительно реже применяют для соединения деталей из алюминиевых, медных и других сплавов, обладающих повышенными пластическими свойствами.

Для рельефной сварки характерны следующие основные преимущества.

1. Возможность одновременной сварки в нескольких местах. Число одновременно свариваемых соединений ограничивается в большинстве случаев лишь технологическими возможностями применяемого оборудования: сварочным током, усилием электродов, размерами электродных плит. На деталях из тонких стальных листов сваривают до 15—20 рельефов одновременно. Возможность одновременной сварки большого числа рельефов исключает необходимость перемещения деталей для постановки следующих точек, благодаря чему механизация вспомогательных операций при рельефной сварке осуществляется легче, чем при точечной. Производительность труда при рельефной сварке соизмерима с производительностью труда при точечной сварке на многоэлектродных машинах.

2. Высокая гибкость и маневренность процесса. На рельефной машине, не прибегая к сложной переналадке можно сваривать узлы с различным числом и расположением точек. В этом благоприятное отличие рельефной сварки от точечной сварки на многоэлектродных машинах. Кроме того, соединения при рельефной сварке могут быть расположены более часто, чем это возможно при сварке на многоэлектродных машинах, где минимальное расстояние между точками ограничивается размерами сварочных трансформаторов, приводов сжатия электродов и т. д.

3. Меньший, чем при точечной сварке, износ электродов. При рельефной сварке применяют электроды с плоской рабочей поверхностью, размеры которой, как правило, превосходят размеры литого ядра сварного соединения. Поэтому плотность тока в контакте электрод—деталь невелика и износ электродов незначителен. Еще более важным является то, что качество соединений при рельефной сварке в значительно меньшей степени зависит от состояния электродов, чем при точечной, где размеры рабочей поверхности электродов являются одним из параметров процесса. Это создает условия для повышения при рельефной сварке стабильности результатов и снижения брака. Помимо этого, обеспечивается экономия в затратах труда и времени из-за отсутствия необходимости в частой заправке и смене электродов.

4. Минимальное расстояние соединений от кромок деталей. Рельефной сваркой можно соединять малогабаритные изделия и изделия с малыми отбортовками, точечная сварка которых была бы невозможна из-за неизбежных выплесков.

5. Повышенная стабильность прочностных свойств соединений. При рельефной сварке листов внахлестку на начальной стадии процесса формируются соединения в твердой фазе, обладающие высокими и стабильными прочностными характеристиками. Высокая прочность соединений в твердой фазе стабилизирует прочностные результаты при рельефной сварке в условиях возможной нестабильности воспроизведения параметров режима. При случайном изменении сварочного тока или усилия электродов снижение прочности соединений при рельефной сварке будет менее значительным, чем при точечной. Даже в случае нарушений процесса, приводящих к отсутствию литой зоны и к полной потере прочности точечно-сварных соединений, соединения, выполненные рельефной сваркой, обладают прочностью, составляющей 60—70% от номинала.

6. Возможность сварки без зачистки поверхности горячекатаной стали и стали, покрытой ржавчиной.

7. Хороший внешний вид соединений, отсутствие на поверхности деталей вмятин от электродов. Расположение точек заранее определяется местом штамповки рельефов.

Перечисленные преимущества — это преимущества рельефной сварки в сравнении с точечной. Однако рельефная сварка может применяться и там, где точечная или другие виды контактной сварки вообще невозможны. Это относится ко всем разновидностям рельефной Т-образной сварки. Т-образная сварка обычно заменяет дуговую сварку, клепку, пайку и другие малопроизводительные и трудоемкие процессы. Экономическая эффективность рельефной сварки взамен перечисленных операций может быть особенно значительной.

Вместе с тем, применение рельефной сварки требует во многих случаях ряда дополнительных расходов и прежде всего расходов, связанных с изготовлением рельефов. Для их снижения штамповка (высадка) рельефов должна по возможности совмещаться со штамповкой (высадкой) изделия в целом. Стоимость электродной и другой технологической оснастки и приспособлений при рельефной сварке обычно так же выше, чем при точечной. Поэтому наибольший экономический эффект рельефная сварка дает при массовом производстве однотипных деталей.

Гиллевич В.А. Технология и оборудование рельефной сварки. -Л. 1976

См. также: Контактная сварка, Контроль качества рельефной сварки, Электроды для рельефной сварки

www.autowelding.ru

Контактная сварка

Сварочные работы, так или иначе, необходимы в хозяйстве. Сделать качественный водопровод в доме или поставить новые ворота, провести электричество или починить автомобиль — здесь без сварки не обойтись.

Существует несколько способов сваривания металлических частей. Бытует мнение, что такому делу необходимо учиться, и без профессиональных навыков за сварочные работы даже браться не стоит.

Однако это касается только крупных сварочных работ, с применением сложного оборудования. Здесь важно не только знание и умение пользоваться подобной аппаратурой, но и знание правил безопасности при ее использовании.

Контактная сварка — выход из положения для тех, кому нет необходимости проводить глобальные сварочные работы, а сварка нужна только в быту.

Контактная сварка своими руками позволит вам избавиться от необходимости вызывать мастера для починки или проведения водопровода, канализации и других строительных работ.

Чтобы контактная сварка своими руками прошла без проблем, и не потребовала переделки, лучше, если вы ознакомитесь с рекомендациями специалистов по этому вопросу перед началом непосредственных работ на moyakovka.ru.

Контактная сварка своими руками

Обычно, с помощью контактной сварки соединяют алюминиевые или медные детали, реже — детали из стали, например, трубы или провода.

Под контактной сваркой подразумевается нагрев соединяемых деталей с помощью проходящих через них тока, движение которого неоднородно. Здесь и заключается преимущество данного способа — нет необходимости задействовать крупную аппаратуру.

Но это не говорит о том, что соединение двух металлических деталей настолько просто. Сила тока, которая нужна для контактной сварки, достигает нескольких сотен ампер, которые создаются мощным источником питания.

В зависимости от основных технологических параметров сварки, выделяют два типа сварочных работ:

- жесткий;

- мягкий.

Два этих вида различаются силой сжатия и временем воздействия тока на металл. Чем выше сила сжатия, тем жесче получится в результате работа.

В зависимости от расположения электродов при контакте с металлом, выделяют также одностороннюю и двухстороннюю сварку.

Наконец, в зависимости от проводимых работ, вам может понадобиться стыковая, шовная или точечная сварка. Здесь все зависит от того, какую именно работу необходимо провести.

Но наиболее распространена точечная сварка, которая не требует большой площади покрытия. В этом случае к детали прижимаются электроды с подводимым током.

Сами детали плотно прижимаются друг к другу, свариваются детали в месте, где наиболее плотно соприкасаются.

Сварка стыковая объясняется самим названием. Детали свариваются в местах стыка. Электрод проходит в месте предполагаемого шва. Такую сварку также называют роликовой — из-за формы электрода, с помощью которого проводится работа.

Если вы только осваиваете технику контактной сварки, важно помнить о том, что безопасность при проведении сварочных работ должна стоять на первом месте. На начальных этапах выверивайте каждое движение, чтобы не ошибиться и не получить травму.

Есть два типа работ с контактной сваркой: опаливание и сопротивление. Сопротивление работает за счет силы давления. Металлические заготовки должны быть максимально плотно прижаты друг к другу в месте предполагаемого соединения.

Методом сопротивления соединяют обычно детали из стали — низкоуглеродистой или легированной.

Не смотря на свою эффективность, данный метод не так широко распространен. Во-первых, материал перед соединением важно правильно и тщательно обработать — иначе контакт будет не таким прочным.

Во-вторых, важно контролировать температуру нагрева поверхности соединяемых деталей. Эти два обстоятельства делают такую контактную сварку неудобной в быту.

Еще один вариант — сварка непрерывным оплавлением. Детали, которые необходимо соединить, закрепляются в зажимах и соединяются постепенно. Когда детали соприкасаются, подается электрический ток, оплавляющий металл и обеспечивающий соединение.

Металлические детали дают необходимую усадку, после которой ток отключается. Однако у этого способа также есть свои недостатки: во время работу могут образовываться брызги металла, поэтому стоит быть крайне осторожным.

Кроме того, непрерывное оплавление дает большое количество угара.

Но есть и преимущества. Таким способом можно быстро обработать несколько деталей подряд. Обрабатывать таким методом можно разные виды металлов и изделий из него.

dekormyhome.ru

Точечная(контактная) сварка / Мастерские / В помощь стим-мастеру / Коллективные блоги / Steampunker.ru

Всем привет! Отдали мне «убитую» микроволновку фирмы гнусмас и вспомнилось что из трансформатора СВЧ печки выходит замечательный сварочный аппарат для мелких работ. С трансформатора была срезана вторичная обмотка, вытащены все обрезки медного многожильного провода который нашелся в заначках и собраны в единый провод максимальной толщины вошедшей в трансформатор. Провод изолирован, просунут и обжат.

Всем привет! Отдали мне «убитую» микроволновку фирмы гнусмас и вспомнилось что из трансформатора СВЧ печки выходит замечательный сварочный аппарат для мелких работ. С трансформатора была срезана вторичная обмотка, вытащены все обрезки медного многожильного провода который нашелся в заначках и собраны в единый провод максимальной толщины вошедшей в трансформатор. Провод изолирован, просунут и обжат.  Из всякого хлама собран рычаг и кнопка подачи питания на первичную обмотку. В качестве электродов послужило жало от старого паяльника.

Из всякого хлама собран рычаг и кнопка подачи питания на первичную обмотку. В качестве электродов послужило жало от старого паяльника. Честно говоря я немного сомневался в работоспособности конструкции но она работает )).

Честно говоря я немного сомневался в работоспособности конструкции но она работает )). Пластика от трансформатора 1-2 сек.

Пластика от трансформатора 1-2 сек. Крепеж направляющих для гипсокартона около 0,7 мм. 2-2,5 сек.

Крепеж направляющих для гипсокартона около 0,7 мм. 2-2,5 сек.

Места сварки держат мертво, при попытке разорвать рвет металл вокруг точки. Греется вторичная обмотка прилично, после 5-10 точек необходимо остужать. На одном иностранческом сайте сваривали пластинки меди сложив бутербродом через железные прокладки(у меня пока не получилось) и ещё один умелец в ютубе подобным но более мощным самодельным аппаратом напаивал пластинки на резцы. Чтоб не создавать отдельного топика добавлю очень удобную(мне так кажется) штуку как циклон. Использовал старый пылесос пару шлангов и колотые бутыли от воды.

Места сварки держат мертво, при попытке разорвать рвет металл вокруг точки. Греется вторичная обмотка прилично, после 5-10 точек необходимо остужать. На одном иностранческом сайте сваривали пластинки меди сложив бутербродом через железные прокладки(у меня пока не получилось) и ещё один умелец в ютубе подобным но более мощным самодельным аппаратом напаивал пластинки на резцы. Чтоб не создавать отдельного топика добавлю очень удобную(мне так кажется) штуку как циклон. Использовал старый пылесос пару шлангов и колотые бутыли от воды. Шланг положен улиткой(видно плохо), притянут стяжками, отверстия замазаны авто герметиком.

Шланг положен улиткой(видно плохо), притянут стяжками, отверстия замазаны авто герметиком.  на рабочем месте

на рабочем месте

Очень облегчает уборку станка и прилегающей территории. Ну и похвастаюсь напоследок )) какая вкусная тумба с ящиками иногда находится в металлоломе. Выровнена ошкурена проварена и покрашена.

Очень облегчает уборку станка и прилегающей территории. Ну и похвастаюсь напоследок )) какая вкусная тумба с ящиками иногда находится в металлоломе. Выровнена ошкурена проварена и покрашена. Спасибо за внимание.

Спасибо за внимание. steampunker.ru

Виды контактной сварки

Стыковая контактная сварка заключается в том, что соединение свариваемых деталей происходит по всей поверхности стыкуемых торцов. При этом сварка может быть выполнена сопротивлением и оплавлением непрерывным или прерывистым (рис. 3).

Рис. 3. Схема стыковой контактной сварки:1 — свариваемые детали; 2 — электроды; 3 — неподвижная контактная пластина; 4— подвижная контактная пластина

Сварка сопротивлением. При этом виде сварки обработанные поверхности двух деталей для сварки плотно прижимают и включают сварочный ток. При нагреве стыкуемых поверхностей до пластического состояния производят осадку (сжатие) и одновременно выключают ток. Таким способом можно сваривать детали из низкоуглеродистой стали круглого или прямоугольного сечения площадью до 1000 мм2 и легированной стали площадью до 20 мм2. Также этим способом можно сваривать цветные металлы и их сплавы, разнородные металлы — сталь с медью, латунь с медью и различные сорта сталей.

Сварка сопротивлением не получила широкого применения, так как требуется высокая чистота свариваемых поверхностей и строгий контроль температуры нагрева.

Сварка непрерывным оплавлением. При этом способе сварки детали, закрепленные в зажимах на машине, приводят в соприкосновение плавным перемещением подвижного зажима при включенном сварочном токе, и происходит оплавление свариваемых торцов деталей. После этого производят осадку на определенную величину и отключают ток.

Достоинством этого способа сварки является высокая производительность, недостатком — потери металла на угар и разбрызгивание.

Сварка таким способом применяется при соединении тонкостенных труб, листов, рельсов, разнородных металлов.

Сварка прерывистым оплавлением. При этом способе сварки производится чередование плотного и неплотного контакта свариваемых поверхностей при включенном сварочном токе. Происходят небольшие возвратно-поступательные движения подвижного зажима, которые периодически замыкают сварочную цепь в месте контакта деталей до тех пор, пока торцы их не нагреются до температуры 800...900 °С. После этого — оплавление и осадка. Прерывистым оплавлением сваривают низкоуглеродистые стали при недостаточной мощности машины для сварки непрерывным оплавлением.

Подготовка к сварке. Она зависит от принятого способа сварки.

Сварка сопротивлением требует высокой точности обработки свариваемых поверхностей и их плотности прилегания. При перекосах и зазорах в соединениях происходит неравномерный прогрев деталей, образование окислов и снижение качества сварного соединения. Допустимые отклонения размеров стыкуемых поверхностей вдоль оси: круглого сечения — не более 2%, прямоугольного сечения — не более 1,5%. При этом свариваемые торцы деталей подвергают механической или химической очистке.

Поверхности соприкосновения деталей с зажимным устройством машины должны быть также хорошо очищены.

Установочная длина — длина конца свариваемой детали, выступающая из зажима машины. Она влияет на сварочный процесс, так как при большей установочной длине выше сопротивление контура с деталями и больше потребляемая мощность. При этом детали разогреваются на большей длине, осадка и сварка получаются некачественными.

При малой установочной длине значительная часть теплоты теряется через зажимы машины, и детали разогреваются неравномерно и недостаточно.

Установочная длина должна составлять 0,4...0,7 диаметра заготовки или стороны квадрата.

Примерная величина установочной длины при сварке листов толщиной 2...8 мм:

| Длина стыка, мм | Установочная длина, мм |

| до 200 | 10...12 |

| 400...800 | 13...16 |

| 800... 1000 | 14...17 |

Припуск на сварку расходуется только на осадку и берется небольшим. Для деталей диаметром или со стороной квадрата до 50 мм он составляет 0,3...0,5 диаметра, для деталей диаметром до 100 мм — 0,15...0,2 диаметра.

Давление осадки. Это давление определяется по значению удельного давления и площади контакта сварки.

Удельное давление осадки составляет на автоматических машинах 40...60 МПа/мм2, на неавтоматических машинах — 30...40 МПа/мм2.

Электрические параметры процесса сварки зависят от материала свариваемых деталей и площади стыкуемых поверхностей.

Напряжение холостого хода составляет 1,5...3 В, большее значение принимают для больших сечений.

Плотность тока принимается в пределах: для низкоуглеродистых сталей — 20...60 А/мм2, для цветных металлов и сплавов — 60...150 А/мм2.

Удельная мощность составляет: при сварке сталей сплошного сечения — 0,12...0,15 кВ•А/мм2, для меди — 0,5...1,6 кВ•А/мм2, для алюминия — 0,2...0,6 кВ•А/мм2.

Обработка свариваемых поверхностей. Для сварки оплавлением допускается менее тщательная обработка свариваемых торцов по сравнению со сваркой сопротивлением, так как часть прилагаемого металла оплавляется. Детали под сварку оплавлением могут нарезаться прес-ножницами или кислородной резкой с очисткой от окалины и шлака. Допускаются отклонения размеров сечений: круглых — до 15%, прямоугольных — до 12%.

Припуск при сварке оплавлением расходуется на оплавление и осадку. Для углеродистых и низколегированных сталей величина припуска зависит от площади сечения свариваемого металла.

Величина припуска составляет при сечениях до 200 мм2 примерно 60% диаметра или стороны квадрата, при сечениях более 200 мм2 — до 50% диаметра свариваемых поверхностей. При этом нужно учитывать величину зазора между свариваемыми поверхностями.

Зазор составляет при площади сечения 100... 1000 мм2 — 1,5...4 мм, свыше 1000 мм2 — до 8 мм.

При сварке оплавлением плотность сварочного тока составляет для поверхностей площадью сечения 100...200 мм2 — 10...25 А/мм2.

Удельная мощность при сварке углеродистой стали составляет 0,04...0,07 кВ•А/мм2.

Точечная контактная сварка. При сварке этого вида соединение элементов происходит на участках, ограниченных площадью торцов электродов, которые подводят ток и передают усилие сжатия.

На рис. 4 приведена схема точечной контактной сварки. Свариваемые детали накладывают друг на друга и зажимают между электродами, присоединенными к сварочному трансформатору. При замыкании сварочной цепи происходит нагрев металла, при этом наибольшее количество теплоты выделяется на участке зажима свариваемых деталей, и металл расплавляется. После выключения тока и осадки на участке жидкого металла образуется сварная точка.

Рис. 4. Схема точечной контактной сварки:1, 2 — электроды; 3 — свариваемые детали; 4 — медная прокладка подкладка

Подготовка поверхностей к сварке заключается в их очистке с обеих сторон от грязи, масла и окислов механически — абразивными материалами, металлической щеткой, пескоструйными аппаратами или химически травлением.

Цикл сварки включает сжатие свариваемых деталей, включение сварочного тока и его выключение, снятие усилия сжатия.

Может быть различное совмещение действия сварочного тока и давления. Усилие сжатия может увеличиваться после выключения сварочного тока. При этом происходит хорошее формирование металла и получается сварная точка повышенной прочности. Этот способ применяют для сварки изделий из низкоуглеродистой стали большой толщины.

Процесс сварки может быть выполнен при жестком и мягком режиме.

Мягкий режим характеризуется относительно малой плотностью тока (70...160 А/мм2) и большей длительностью цикла (2...3 с) при сравнительно малом удельном давлении.

Жесткий режим характеризуется большими плотностями тока (160...360 А/мм2) и удельными давлениями и малой длительностью процесса (0,2... 1,5 с).

Диаметр электрода принимается больше суммарной толщины свариваемых листов на 3...4 мм, диаметр сварной точки составляет 1...1,5 диаметра электрода.

Режимы точечной сварки. Для низкоуглеродистых сталей толщиной до 4 мм, используемых в металлических конструкциях, применяют жесткий режим при плотности сварочного тока до 300...360 А/мм2, продолжительности цикла сварки 0,8...1,1 с и удельном давлении 100...120 МПа.

При сварке алюминия и его сплавов применяют жесткие режимы при плотностях тока до 1600 А/мм2, удельных давлениях до 150 МПа и продолжительности цикла 0,1...0,25 с. Свариваемые поверхности должны быть очищены от пленки окислов.

Точечная сварка применяется при изготовлении арматуры железобетонных изделий, сеток и пространственных каркасов. При этом сваривают пересекающиеся стержни или стержни, соприкасающиеся с плоскими элементами. В начальный момент соприкасаются небольшие поверхности и быстро разогреваются. Пластическая деформация металла в месте сварки приводит к увеличению площадей соприкосновения и их сварки.

Шовная контактная сварка заключается в том, что соединение элементов осуществляется внахлестку в виде непрерывного или прерывистого шва при действии электродов в виде вращающихся роликов с подводом к ним тока и усилия сжатия (рис. 5).

Рис. 5. Схема шовной контактной сварки:1 - контактные ролики; 2 - свариваемые детали

Возможны три способа шовной сварки: непрерывная, прерывистая с непрерывным вращением роликов и прерывистая с периодическим вращением роликов.

Непрерывная шовная сварка выполняется сплошным швом при постоянном давлении роликов на свариваемые листы и включенном сварочном токе. При этом имеют большое значение однородность химического состава металла, равномерная толщина листов и тщательная очистка свариваемых поверхностей.

При небольших нарушениях подготовки свариваемых кромок сварной шов получается низкого качества с непроварами и прожогами. Поэтому данный метод сварки не получил распространения.

Прерывистую сварку с непрерывным вращением роликов выполняют при периодическом замыкании и размыкании сварочной цепи и постоянном давлении роликов. Шов формируется в виде сварных точек, перекрывающих друг друга, и получается более высокого качества.

Прерывистую сварку с периодическим вращением роликов выполняют при замыкании сварочной цепи в момент остановки роликов (шаговая сварка), при постоянном давлении сжатия. При таком способе получается хорошее формирование сварной точки, и шов получается более качественный.

Прерывистая шовная сварка с непрерывным вращением роликов при постоянном давлении сжатия применяется для сварки резервуаров и емкостей, конструкций из листового металла.

Применяют швы с отбортовкой и внахлестку. Для листов толщиной до 1 мм ширина отбортовки до 12 мм, для листов толщиной до 2 мм — 20 мм. При соединении внахлестку ширина нахлеста составляет 10...20 мм.

Шовная сварка может применяться для низкоуглеродистой стали и тонкой нержавеющей стали.

При суммарной толщине листов низкоуглеродистой стали до 2 мм сварку производят роликами с шириной контактной поверхности 6 мм. При этом давление сжатия до 4 кН, продолжительность импульсов тока в сварочной цепи составляет 0,04...0,06 с, перерыв между импульсами тока — 0,02...0,04 с, сварочный ток — 8...16 кА, скорость сварки — 2 м/мин.

При суммарной толщине листов до 4 мм ширина контактной поверхности роликов составляет 8,5... 10 мм, давление сжатия — 6,5...8,4 кН, продолжительность импульсов тока — 0,08...0,12 с, перерывов — 0,06...0,10 с; сварочный ток до 20 кА, скорость сварки — 1,4... 1,6 м/мин.

При сварке нержавеющей стали сварочный ток берется меньше указанного выше тока на 35...40%.

Сварку листов из алюминия и его сплавов выполняют при сварочных токах 20...40 кА, при скорости сварки не более 1 м/мин, давлении сжатия — 2,5...5 кН, продолжительности импульсов сварочного тока, составляющей 15...30% времени одного цикла сварки.

otdelka-profi.narod.ru