Cварка металлоконструкций — способы и требования. Сварка металлоконструкций

Сварка металлоконструкций своими руками

Профессиональные сварщики подтвердят, что современный мастер должен уметь изготавливать любые типы металлических конструкций. При этом типов поистине много, предприятия и частные лица часто заказывают изготовление толстостенных конструкций. Поэтому любой уважающий себя сварщик должен знать, как происходит изготовление сварных конструкций.

В этой статье мы кратко расскажем, какие бывают сварные металлические конструкции, какова технология сварки металлоконструкций и какие особенности стоит учесть, чтобы вашу работу оценили по достоинству.

Содержание статьи

Виды металлоконструкций

Существуют различные виды сварных конструкций. Самые популярные — балки. Именно сварка двутавровых балок является самой часто запрашиваемой услугой. Запомните, что балки должны быть жестко соединены между собой. Это основное требование.

Второй тип — колонны. Колонны должны хорошо переносить сжатие. В целом, сварка колонн — это такая же популярная услуга, как и сварка двутавровых балок. Еще существуют решетчатые металлоконструкции. Для сварки решетчатых конструкций нужно убедиться, что они смогут выдержать существенное растяжение. К такому типу относится сетка из арматуры, металлический каркас или ферма.

Дополнительно выделяют оболочковые металлоконструкции. Зачастую это трубопроводы и различные емкости. Главное к ним требование — абсолютная герметичность и устойчивость к повышенному давлению. Не забывайте и о корпусных металлоконструкциях. К ним относятся составы поездов и кузова авто. Главное требование — устойчивость к перманентным динамическим нагрузкам.

Как вы понимаете, к каждому типу есть свои требования. Их обязательно нужно учитывать. Нельзя выполнять работу «наобум», основываясь лишь на своих соображениях. Нужно принимать во внимание среду, в которой будет эксплуатироваться металлоконструкция, и нагрузки, которые она должна выдерживать.

Технология сварки металлоконструкций

Технологичность сварных конструкций не так уж сложна. Здесь все просто: технология соединения деталей для той или иной металлоконструкции зависит от выбранного вами метода сварки. Например, вам предстоит сварка металлоконструкций полуавтоматом. Для этого вам необходим полуавтомат, защитный газ в баллонах, присадочная проволока и электроды.

Такой подход уместен вне зависимости от того, какая сварка конструкций вам необходима. Вам может быть поручена сварка двутавровых балок или коробчатых конструкций. В любом случае опирайтесь на особенности выбранного вами метода сварки. Впрочем, есть некоторые советы, которые подходят к любому типу сварки металлоконструкций. Далее мы подробно поделимся ими.

Выбор метода сварки

Теперь, когда вам известна классификация сварных конструкций, вам будет проще выбрать тип сварки. Может с уверенностью сказать, что сборка металлоконструкций может осуществляться с помощью любого оборудования. Например, сварка строительных конструкций часто производится с помощью полуавтомата. Это не удивительно, ведь сварка металлоконструкций полуавтоматом проста и удобна, она экономит время и ресурсы. Мы рекомендуем выбирать метод сварки исходя из ваших умений, условий работы и предъявленных требований по качеству.

Выбор режима сварки

Чтобы правильно сварить конструкции из металла нужно настроить свой сварочный аппарат. Проще говоря, выбрать режим сварки. Здесь рекомендация одна: постарайтесь соблюдать золотую середину. Не нужно устанавливать завышенное значение тока в надежде выполнить работу быстрее. И не нужно варить на малом токе просто из страха испортить шов.

Сварка ответственных металлоконструкций (например, балок двутаврового сечения) требует от вас максимальной концентрации и опыта. Поэтому полагайтесь на свои силы и устанавливайте настройки, рекомендуемые ГОСТами для каждого метода сварки. Что касается скорости, то постарайтесь варить примерно 20 метров шва в час. Это усредненное значение.

Выбор температурного режима

Сварка конструкций должна производится при температуре металла не менее 17 градусов по Цельсию. Это особенно важно, если планируется изготовление сварных конструкций с повышенными требованиями к качеству швов (к примеру, упомянутая выше сварка балок). Прогрейте место будущего шва до 20 градусов перед началом работ.

Выбор типа сварного соединения

В большинстве случаев, для сварки металлических конструкций выбирают стыковое и угловое соединение. О каждом из них поговорим подробнее.

Стыковой шов должен равномерно провариваться по всей длине и толщине металла. Это оптимальный метод. Также можно сварить шов на одной стороне, а затем с обратной стороны проварить корень шва. Это особенно актуально, если предстоит сборка и сварка решетчатых конструкций.

С угловыми швами все сложнее. Они больше подвержены деформациям, чем стыковые, поскольку не способны выдерживать такие большие нагрузки. Если у вас есть возможность заменить угловой шов на тавровый, то лучше сделайте это. Также запрещено использовать односторонний угловой шов при соединении толстостенных конструкций. Двусторонний шов обязателен.

Сборка и сварка металлоконструкций также требует понимания, каким нагрузкам будет подвержено изделие. Если будет много статической нагрузки, то разделывайте кромки к-образно.

Особенности сварки

Во-первых, перед работой у вас на руках обязательно должны быть чертежи сварных конструкций. Еще лучше, если будет полноценный пакет с технической документацией. Специалисты должны определить, какой тип сварки лучше подходит, и подобрать оптимальные типы сварных соединений.

Металлоконструкции сварные содержат множество узлов, и к каждому предъявляются свои требования. Например, при сварке стыков металлоконструкций расстояние между швами должно быть не более 10-ти кратной толщины самого металлического профиля. Это особенно важно при соединении балочных конструкций.Есть еще одна особенность. Профессионалы часто используют термины «местная прочность» и «непрочность». Местная прочность — это узлы, к которым были приварены ребра жесткости, например. А непрочность — это отверстия в металлических профилях, непроваренные швы, большие зазоры между деталями и так далее. Считается, что если у конструкции замечено оба этих недостатка, то изделие уже нельзя называть долговечным.

Поэтому, если вам предстоит изготовление сварных конструкций постарайтесь избегать упомянутых выше «болячек». Даже если вы решили, что на неответственном участке можно сделать менее качественный шов, то вы ошибаетесь. В конечном итоге именно эта ошибка приведет к разрушению всей конструкции. Сварка конструкций не прощает даже мелких недочетов.

Вместо заключения

Технологичность сварных конструкций заключается лишь в разнообразии способов сварки. Непосредственный процесс сварки (он же технологический процесс) и изготовление сварных металлоконструкций — это не так сложно, как может показаться на первый взгляд.

Да, вам придется выбрать оптимальный метод соединения металлов, правильно настроить оборудование и соблюдать технологию. И многим новичкам все это кажется сложным просто из-за большого разнообразия способов сварки. Но поверьте, стоит вам однажды выполнить работу подобного рода, и вы уже без проблем будете варить любые другие конструкции из металла. Обязательно поделитесь своим опытом в комментариях. Желаем удачи в работе!

[Всего голосов: 1 Средний: 5/5]Сварка металлоконструкций грузоподъемного оборудования - Сварка металлов

Сварка металлоконструкций грузоподъемного оборудования

Сварка металлоконструкций грузоподъемного оборудования Категория:

Сварка металлов

Сварка металлоконструкций грузоподъемного оборудования

Сварка металлоконструкций грузоподъемного оборудования К выполнению сварочных работ при изготовлении и ремонте металлоконструкций и отдельных узлов грузоподъемных машин допускаются сварщики, аттестованные в соответствии с «Правилами аттестации сварщиков» Госгортехнадзора и имеющие удостоверение.

Сварку неответственных узлов грузоподъемных машин (кожухов, настилов, кабин) разрешается выполнять сварщикам с достаточным опытом, но не аттестованным в соответствии с правилами.

При выполнении ответственных работ сварщик обязан поставить присвоенный ему номер или клеймо в определенном месте конструкции, предусмотренном чертежом или технологической документацией.

Чтобы избежать образования в металлоконструкциях при сварке значительных реактивных напряжений, рекомендуется в первую очередь выполнять в свободном состоянии стыковые швы, расположенные перпендикулярно силовому потоку, затем остальные стыковые швы и в последнюю очередь — угловые швы. Такой порядок сварки имеет особо важное значение для сварных соединений из толстого металла. Свариваемые кромки и прилегающие к ним зоны металла шириной не менее 20 мм перед сваркой должны быть очищены от ржавчины, грязи, масла, влаги, льда и т. д.

Положение свариваемых металлоконструкций должно обеспечивать наиболее удобные и безопасные условия для работы сварщика и получения швов высокого качества. При сварке крупногабаритных узлов и конструкций рекомендуется применять манипуляторы, позиционеры, кантователи.

Для сварки несущих элементов металлоконструкций из углеродистых сталей должны применяться электроды типов Э42А, Э46, Э46А (стали — ВСтЗсп, ВСтЗГпс, В18пс, 10, 20, М16С).

Для сварки несущих элементов металлоконструкций из низколегированных сталей (09Г2Д, 17ГС, 09Г2С, 15ХСНД, 14Г2АФД и др.) должны применяться электроды типов Э46А, Э50А, Э60.

Для сварки слабонапряженных нерасчетных элементов металлоконструкций из углеродистых сталей должны применяться электроды типов Э42, Э46.

Электроды должны храниться в сухом отапливаемом помещении. Допустимая влажность покрытия электродов — 0,5%. Перед сваркой электроды должны прокаливаться в электрических печах (шкафах).

Сварка металлоконструкций производится в помещениях, исключающих влияние неблагоприятных атмосферных условий на качество сварных соединений.

Допускается выполнение сварочных работ на открытом воздухе при условии применения соответствующих приспособлении для защиты мест сварки и свариваемых поверхностей металлоконструкций от попадания атмосферных осадков и ветра.

Зажигать дугу на основном металле вне границ шва и выводить кратер на основной металл запрещается.

При двусторонней сварке стыковых соединений (и угловых — со сплошным проплавлением) перед наложением шва с обратной стороны корень шва должен быть тщательно очищен от шлака и протекшего металла. Если корень шва и потеки металла необходимо удалить, то это осуществляется вырубкой или шлифовкой.

При многослойной сварке после наложения каждого слоя необходимо зачистить швы и свариваемые кромки от шлака и устранить обнаруженные дефекты.

По окончании сварки швы и прилегающие к ним зоны – должны быть очищены от шлака, брызг и натеков металла, а выводные планки удалены. Удаление выводных планок производится ки’сло-родной резкоп или механическим путем, после чего торцы швов зачищаются.

Швы, работающие в конструкциях на растяжение и знакопеременные нагрузки, должны быть сглажены механической зачисткой до образования плавных переходов к основному металлу.

Дополнительные требования к сварке при отрицательных температурах.

Сварка на холоде металлоконструкций грузоподъемных механизмов при толщине стали до 16 мм допускается при температуре воздуха не ниже —20 °С.

При температуре воздуха ниже —5 °С все швы завариваются от начала до конца без перерыва. Прекращение сварки до выполнения проектного размера шва не допускается. В случае вынужденного перерыва (выход из строя аппаратуры, отсутствие электроэнергии и т. д.) сварку следует возобновлять при условии подогрева металла в соответствии с технологией сварки, разработанной для данной металлоконструкции.

Основные требования при сварке стыковых швов:а) Техника сварки многослойных, односторонних и двусторонних симметричных и несимметричных швов при толщине металла до 16 мм не отличается от техники сварки при нормальной температуре. При толщине металла более 16 мм и температуре окружающего воздуха ниже —15 °С сварка первых двух слоев ведется с сопутствующим подогревом до 180—200 °С.б) При несимметричных швах с толщиной металла до 35 мм желательно в первую очередь заваривать основную часть шва. Если это неосуществимо, то следует осторожно проводить кантовку элемента. При сварке соединений с подваркой последнюю рекомендуется вести после сварки основного шва. Если это невыполнимо, то необходимо осторожно проводить кантовку элемента. При сварке металла толщиной 36—60 мм обязательной является кантовка для наложения подварочного слоя с противоположной стороны после сварки первых 4—5 слоев. Заварка шва полностью с одной стороны недопустима.в) Сварку листов объемных металлоконструкций из стали толщиной более 20 мм следует вести «каскадом», или «горкой», или двусторонней сваркой секциями.г) Зачистку корня шва, если она предусмотрена технологией, следует производить путем вырубки или шлифовки. Вырубка металла зубилом может выполняться только после его подогрева до 100— 120 °С.

Дефектные участки швов следует заваривать только после подогрева металла до 180—200 °С.

К рабочему месту электроды следует подавать непосредственно перед сваркой в количестве, необходимом на период непрерывной работы сварщика. У рабочего места электроды необходимо хранить в условиях, исключающих увлажнение (в плотно закрывающейся таре или обогреваемых устройствах). Использование электродов, находившихся на морозе, разрешается только после их просушки.

Для сварки рекомендуется применять источники питания постоянного тока, обеспечивающие более высокую стабильность дуги. Применение переменного тока допускается в тех случаях, когда колебание напряжения электрической сети не превышает ±6%.

Сварщик, впервые в данном сезоне приступающий к работе при температуре ниже —5 °С, должен пройти 6—7-часовую практику. Стажировка производится на специальных образцах или при сварке неответственных конструкций. После окончания ее свариваются контрольные образцы для механических испытаний.

Сварщик, сдавший испытания при данной температуре, допускается к сварке при любой более высокой температуре и при температуре на 10°С ниже той, при которой сваривались образцы.

Устранение дефектов в швах сварных соединений. Швы с трещинами, а также непровары и другие дефекты, превышающие допускаемые, должны быть удалены механическим путем или специальным газовым резаком на длину дефектного места плюс по 10 мм с каждой стороны при условии сохранения основного металла. Применение электрической дуги для выплавки сварных швов не разрешается.

Дефектные места в швах сварных соединений исправляются заваркой. Заварка допускается только после полного удаления дефектного шва или участка его и подготовки места под сварку в соответствии с требованиями технологической документации. Место, подготовленное под сварку, должно быть принято ОТК.

При заварке отдельного участка шва должно быть обеспечено перекрытие прилегающих концов основного шва. После заварки участок шва необходимо зачистить до полного удаления раковин и рыхлости в кратере и создания плавных переходов к основному металлу.

Исправленные швы сварных соединений должны быть повторно проконтролированы в соответствии с требованиями ТУ.

Не допускается исправление дефектного участка более двух раз.

Остаточные деформации в сварных соединениях, превышающие допустимые, устраняются механической или термической правкой.

Извлечения из Правил устройства и, безопасной эксплуатации грузоподъемных кранов

При применении в одном соединении сталей разных марок механические свойства наплавленного металла должны соответствовать свойствам стали с наибольшим пределом прочности.

Стыковые швы по возможности должны иметь доступ для выполнения сварки с обеих сторон.

Угловые швы, как правило, должны иметь вогнутые или плоские очертания поверхности с плавным переходом к основному металлу.

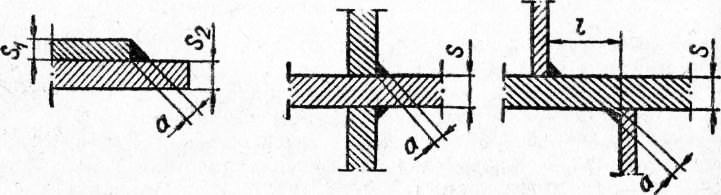

Рис. 1. Угловые швы в конструкциях грузоподъемных кранов

Наибольшая высота угловою шва (а —толщина шва) не должна превышать 0,7 Si, где S! — толщина более тонкого из соединяемых элементов.

Угловые швы допускаются с обеих сторон элемента, если его толщина S в 1,5 раза превышает высоту шва а.

Прерывистые швы на элементах кранов, подверженных коррозии (краны, предназначенные для работы на открытом воздухе, в химических цехах и т. д.), допускаться не должны.

Свариваемые кромки, а также прилегающая к ним поверхность металла шириной не менее 20 мм перед сваркой должны быть зачищены до чистого металла.

Рис. 2. Сварные швы в соединениях несимметричных профилей конструкций грузоподъемных кранов

Читать далее:

Сварка выпусков арматуры при монтаже железобетонных конструкций

Статьи по теме:

pereosnastka.ru

Сварка металлоконструкций

Соединение металлоконструкций выполняется по технологии сварки, что позволяет обеспечить максимальную прочность и долговечность полученным металлическим элементам. При этом выбор той или иной технологии сварки напрямую зависит от особенностей конкретной металлоконструкции. В данном случае необходимо учитывать особенности последующей эксплуатации конкретного металлического изделия, а также его сплав, что непосредственно оказывает влияние на выбор оборудования и электродов.

Разновидности сборки и сварки металлоконструкций

Необходимо сказать, что в настоящее время существуют различные типы металлоконструкций, которые в первую очередь отличаются используемым для их изготовления материалом. Так, например большую популярность получила прокатная сталь, которая одновременно сочетает прочность и долговечность. В настоящее время существуют различные разновидности такой прокатной стали, которая предназначена специально для изготовления металлоконструкций.

Титановые металлоконструкции по причине своей высокой стоимости и сложности их изготовления используются сегодня не столь часто. Они применяются при производстве нагруженных мостов и элементов, которые подвергаются в процессе эксплуатации повышенным нагрузкам. Следует сказать, что при работе с титаном используется специальная технология соединения, которая подразумевает применение сверхмощных инверторов и сварочных аппаратов.

Высокотехнологичная сварка металлоконструкций

Следует сказать, что используемые технологии, оборудование и расходные материалы необходимо выбирать с учетом особенностей основного металлического сплава. К каждой конкретной металлоконструкции предъявляются определенные требования по прочности, что необходимо учитывать при выполнении таких сварочных соединений.

Наибольшее распространение сегодня получила автоматическая сварка с использованием защитных газов и слоя флюса. При этом может использоваться как автоматическая, так и механическая сварка. Если первоначально для соединения таких металлических элементов применялась ручная дуговая технология, то сегодня подобный способ работы постепенно вытесняется механизированными аппаратами, использующими порошковые проволочные электроды. Такая технологическая карта сварки металлоконструкций отличается простотой исполнения, имеет доступную стоимость и обеспечивает максимальную прочность. В то же время необходимо сказать, что для ее выполнения потребуется использовать соответствующее дорогостоящее оборудование, применение которого возможно исключительно в заводских условиях.

Многослойная сварка металлоконструкций также не утратила своей актуальности. Она применяется при соединении элементов толщиной 5 сантиметров и более. Следует сказать, что такая многослойная сварка позволяет исключить образование трещин сварного шва, а само соединение получается максимально прочным и долговечным. Единственный нюанс, это сложность самих выполняемых работ по сварке металлоконструкций, когда необходимо учитывать особенности данной технологии.

В том случае, если соединение металлоконструкции выполняется в заводских условиях, то широко применяется технология сварки под флюсом. Если же работы выполняются уже на строительном участке возможно использование механизированной сварки с электродами из порошковой проволоки.

Ручная дуговая сварка металлоконструкций

В бытовых условиях достаточно часто возникает необходимость соединения металлических элементов и изготовление простейших металлоконструкций. Использовать для такой сварки промышленное оборудование не представляется возможным. В данном случае широкое распространение получила ручная дуговая сварка, которая при правильном выборе используемых штучных электродов позволяет обеспечить качество соединения.

Соединение металлоконструкций может выполняться при температурах не ниже минус 18 градусов. Если же требуется выполнение сварки при более низких температурах, проводят предварительный разогрев материала. В каждом конкретном случае температура прогрева выбирается в зависимости от конкретной марки стали.

Разновидности соединений металлических строительных конструкций

На сегодняшний день существует несколько разновидностей сварных соединений металлоконструкций, которые различаются по геометрии примыкания соединительных элементов, способу сварки, типу швов, толщиной соединяемых элементов, условиям работы и конечному результату.

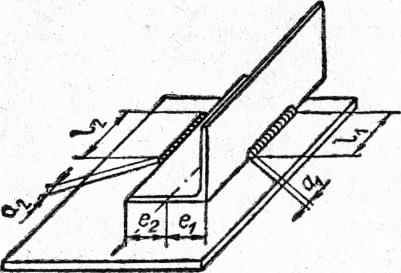

В зависимости от способа соединения принято разделять стыковую и угловую сварку. Каждый из этих типов соединений имеет свои определенные особенности работы. Так, например стыковые соединения листовых деталей можно выполнять с качественным полным проваром и выводом планок. Тогда как в монтажных условиях в данном случае допускается односторонняя сварка. При изготовлении стальных конструкций основной объем работ приходится на выполнение угловых швов. Технология работы в данном случае напрямую зависит от условий эксплуатации выполненных металлоконструкций. Допускается как односторонняя сварка, так и наличие двухсторонних соединительных швов. В отдельном случае проводится дополнительное углубление соединяемых элементов, для чего в металле делается соответствующий вырез, в который под прямым углом составляется привариваемая деталь, после чего выполняется ее полная проварка.

Конструктивные факторы, влияющие на качество проведенной работы

Необходимо сказать, что к качеству выполненного соединения в металлоконструкциях предъявляются повышенные требования. Именно поэтому необходимо учитывать технологические и конструктивные факторы, которые могут влиять на качество выполненного соединения. В первую очередь к таким факторам относятся особенности металлических сплавов соединяемых элементов. В том случае, если проводится работа с низколегированной сталью, имеется возможность получения максимально прочного и долговечного соединения. А вот при соединении металлических элементов, уровень углерода в которых превышает 0,25%, появляются определенные сложности с долговечностью и прочностью выполненного шва.

Необходимо правильно выбирать режим сварки оборудования и проводить данную работу в полном соответствии с технологией, утвержденной ГОСТом. Помните также о необходимости обязательной подготовки соединяемых элементов и правильном выборе электродов для соединения металлических деталей. В том случае, если используемые электроды и оборудование выбрано правильно, а сварщик учитывает особенности того или иного материала, выполнить качественное соединение металлоконструкций можно даже в домашних условиях.

svarkagid.com

Cварка металлоконструкций: технология, требования, расценки

В наши дни сварка используется в производстве, как мелкосерийных, так и массовых изделий различной степени сложности. Ведь с ее помощью можно «собрать» и угловое, и тавровое, и нахлесточное, и торцевое сопряжение деталей. Причем технологические приемы, с помощью которых осуществляется сварка металлоконструкций, со временем, становятся еще более изощренными и эффективными.

В наши дни сварка используется в производстве, как мелкосерийных, так и массовых изделий различной степени сложности. Ведь с ее помощью можно «собрать» и угловое, и тавровое, и нахлесточное, и торцевое сопряжение деталей. Причем технологические приемы, с помощью которых осуществляется сварка металлоконструкций, со временем, становятся еще более изощренными и эффективными.

В этой статье мы познакомим наших читателей с наиболее рациональными способами сваривания элементов металлических конструкций. Эта информация будет полезна всем заказчикам сварных работ.

Общие требования к сварке металлоконструкций

Общий перечень требований к сварке конструкций из металла состоит из нескольких разделов, а именно:

- Требований к выбору деталей металлоконструкции, регулируемых СНИП II 23-81 и ГОСТ 27772-88. Этот раздел указывает на возможность использования того или иного сортамента металлопроката в процессе сборки конструкции. Причем в требованиях учитываются не только геометрические параметры и прочностные

характеристики, но и такое понятие, как свариваемость металла.

характеристики, но и такое понятие, как свариваемость металла. - Требований по схеме сварки конструкции. Этот раздел указывает на порядок наложения сварных швов, соблюдение которого удерживает конструкцию от возможной деформации. Ну а сама схема сварки зависит от прочностных характеристик, размеров и сложности (присутствия большого количества деталей) конструкции. Точную схему может просчитать только опытный проектировщик.

- Требований к квалификации исполнителей сварных работ. Эти требования указаны в особых руководящих документах, издаваемых профильными министерствами. Например, указанные требования содержатся в РД 34 15.132—96 подготовленном Минтопэнерго РФ.

- Требований к контролю качества сварочных работ. Сведения для этого раздела содержит любой ГОСТ на сварку металлоконструкций (8713-79, 5264-80, 15164-78 и так далее).

В итоге, решившись на соединение деталей металлоконструкции сваркой, вы должны решить: из чего вы будете собирать вашу конструкцию, как вы будете соединять детали, кто займется этой работой, и как будет осуществляться процесс контроля.

Словом, вам есть куда приложить свои знания и умения. Ну а если у вас недостает опыта, то просто наймите проектировщика. Впрочем, сейчас нас интересует только сварка, поэтому далее по тексту мы познакомим вас с классическими и современными технологиями сварочных работ.

Классические способы сварки металлоконструкций

Общеизвестные способы сварки деталей из металла предполагают применение в техпроцессе всего двух источников энергии: электрической дуги и газового пламени.

Дуговая и газовая сварка может быть ручной, автоматической или полуавтоматической. Причем первый вариант предполагает формирование сварочного шва только «своими руками. Кроме того, вручную осуществляется и управление процессом сваривания и подача электрода (присадочной проволоки).

В «ручном» режиме можно использовать технологию классической электродуговой сварки, сварки под флюсом, сварки-пайки газосварочным аппаратом. Ручной режим хорош только в быту.

Второй вариант – автоматическая сварка – основан на процессе наложения шва без участия человека (сварщика). Всю работу выполняет специальный механизм, настраиваемый на конкретную операцию. Разумеется, перечень подобных операций ограничен функциональностью механизма, но низкие расценки на сварку металлоконструкций подобным способом делают автоматическую сварку очень популярной, особенно в крупносерийном производстве.

Второй вариант – автоматическая сварка – основан на процессе наложения шва без участия человека (сварщика). Всю работу выполняет специальный механизм, настраиваемый на конкретную операцию. Разумеется, перечень подобных операций ограничен функциональностью механизма, но низкие расценки на сварку металлоконструкций подобным способом делают автоматическую сварку очень популярной, особенно в крупносерийном производстве.

В «автоматическом» режиме можно использовать технологию контактной сварки (нагрев и опрессовка деталей), электрошлаковой сварки, и все технологии «ручного» типа (только вместо руки сварщика аппаратом будет управлять робот).

Третий вариант – полуавтоматический «режим» — предполагает наложение шва «вручную», но проволока или электроды подаются в зону сваривания автоматический, что повышает производительность работ практически на порядок.

В «полуавтоматическом режиме» работают все технологии, использующие газовые флюсы, неплавкие электроды и автоматизированную подачу присадочной проволоки в зону прогрева. В мелкосерийном и бытовом применении сварка полуавтоматом металлоконструкций – это самый выгодный вариант техпроцесса.

Технологические новинки

Кроме электрической дуги или пламени перегретого газа в процессе соединения деталей металлоконструкции современные сварщики используют энергию лазера, тепловой эффект трения, силу пучка электронов и даже ультразвук.

Словом, технология сварки металлоконструкций не стоит на месте. Новые способы реализации этого техпроцесса появляются с завидной регулярностью. И среди технологических новинок можно выделить следующие типы сварки: термитную, плазменную и электронно-лучевую.

Словом, технология сварки металлоконструкций не стоит на месте. Новые способы реализации этого техпроцесса появляются с завидной регулярностью. И среди технологических новинок можно выделить следующие типы сварки: термитную, плазменную и электронно-лучевую.

С помощью термитной технологии осуществляется сварка и монтаж металлоконструкций, элементы которых расплавляются (по контуру) шва при горении особой смеси, вводимой в место стыка. Причем термитом можно заделать даже трещины в готовой металлоконструкции, выполнив «наплыв» материала.

Плазменная сварка выполняется в среде ионизированного газа, пропускаемого между двумя электродами. По сути, такой газ играет роль электрической дуги. Однако эффективность у плазменной струи выше на несколько порядков. Перегретым газом можно не только плавить металл любой толщины, но и резать заготовку, что дает возможность выстроить вокруг плазменного генератора многофункциональную, автоматическую, сварочную систему.

Электронно-лучевые технологии позволяют заваривать глубокие швы (до 20 сантиметров) при соотношении погружения луча и ширины шва 20 к 1. То есть шов глубиной в 20 сантиметров по ширине будет не более одного сантиметра. Однако манипуляции с генератором (пушкой) электронных лучей возможны только в вакууме. Поэтому такая технология используется только для решения узкоспециализированных задач.

Если вам нужно собрать небольшую металлоконструкцию, то обратите внимание на ручную электродуговую или газовую сварку. Сборка мелкосерийных объектов оправдывает покупку полуавтоматического аппарата. Ну а в серийном производстве вам понадобятся современные технологии сваривания.

steelguide.ru

Сварка металлоконструкций | Производство сварных конструкций

Сварка металлоконструкций

Сварные металлоконструкции предоставляют отличную возможность намного более рационально использовать все размеры горизонтальных листов в сочетании с вертикальной стенкой. Для этой цели при изготовлении металлоконструкций используются широкополочные сварные балки, имеющие высокие тонкие стенки. Благодаря использованию сварки металлоконструкций с необходимым соотношением размеров удается значительно снизить их металлоемкость, а в итоге – уменьшать затраты на их производство.

Как осуществляется сварка металлоконструкций?

На производственном участке устанавливается оборудование, ведущее сварку в среде углекислого газа при помощи сварочных аппаратов для ручной, полуавтоматической или автоматической электродуговой сварки, а также сварки в среде аргона. Все сварные соединения осуществляются различными методами – это могут быть угловые, стыковые, нахлестанные, торцевые и тавровые соединения разных элементов металлоконструкций.

Сварка нержавейки

Сварка требует тщательной подготовки соединяемых поверхностей, поэтому при изготовлении металлоконструкций кромки входящих деталей при помощи шлифовальной машины или же вручную (слесарным путем) стачиваются под заданным углом. Наибольшую прочность обеспечивает сварочный шов с Х-образной разделкой кромок, которая дает возможность значительно уменьшить объем примененного наплавленного металла даже более чем в полтора раза.

В результате затекания жидкого металла на соединяемые кромки недостаточно прогретого материала могут образовываться наплывы металла, а правильно выполненная форма кромок обеспечивает равномерный прогрев всего обрабатываемого участка металлической конструкции. Наплыв представляет собой лишь один из многих дефектов, который может проявиться при выполнении сварки металлоконструкций.

Но кроме наплывов существенную опасность для сварного соединения могут представлять также такие дефекты:

- прожоги,

- непровары,

- трещины,

- пористости,

- перегревы,

- пережоги,

- подрезы,

- образования кратеров,

- шлакоотложения.

Однако опытные мастера сварочного дела, даже при уже возникшем дефекте, зачастую могут легко устранить его, восстановив в полной мере качество и надежность сварного шва.

Прожоги

Прожоги представляют собой сквозное проплавление с возникающими натеканиями на обратной стороне свариваемого металла. Они возникают при недостаточном притуплении кромок, увеличении зазора между свариваемыми поверхностями, завышенной мощности применяемого сварочного пламени, а также недостаточной скорости сваривания. Данный дефект исправляется вырубкой дефектных мест с выполнением впоследствии их заварки.

Непровар

Непровар – это местное несплавление конструкционного (основного) металла с наплавляемым, а также неправильное сплавление слоев шва между собой при выполнении многослойной сварки. Непровары образуются при неправильной подготовки кромок для сварки, заниженной мощности сварочного пламени, увеличенной скорости сварки, недостаточно качественной зачистки кромок от загрязнений (окалины, ржавчины, шлака и пр.) непосредственно перед сваркой. Непровары представляют собой одни из наиболее опасных дефектов (в особенности между слоями и по кромкам), так как они значительно снижают общую прочность сварного шва. Участки с такими непроварами вырубаются до основания металла, тщательно зачищаются и далее снова завариваются.

Шлаковые включения

Шлаковые включения могут появиться в сварном шве при некачественной зачистке свариваемого металла, а также присадочной проволоки. Зачастую такие нежелательные включения могут появляться при неправильном выборе режима сварки металлоконструкции. Данные дефекты значительно ослабляют сварной шов и выступают регионами концентрации наибольших напряжений в конструкции.

Узнать цены на сварные металлоконструкции вы можете позвонив нам по нашим телефонам:

+7 (812) 716-2299 +7 (812) 715-8899 +7 (812) 716-8899

www.iolitm.ru

Способы сварки металлоконструкций - современные технологии и агрегаты

Раз в четыре года в немецком городе Эссен проходит Международная выставка по сварке. Это наиболее крупное мероприятие в данном направлении, и оно по праву имеет неофициальное название – Всемирная сварочная Олимпиада. На ней представляются мировые достижения в области сварки.

В последней выставке участвовало 1052 фирмы, больше половины которых приехали в Германию из-за границы. Крупные делегации прибыли из таких стран:

- Италия – 133 компании;

- Китай – 71 компания;

- США – 52 компании;

- Франция и Великобритания – по 34 фирмы.

Первый раз в истории выставки были представлены два совместных стенда, от Китая и США. Российская делегация включала представителей 14 компаний, и по количеству участков заняла 8 место, заметно улучшив свою позицию.

Основной темой выставки была сварка металлических и неметаллических материалов. Также было поднято множество проблем, свойственных данной области. Вниманию специалистов, посетивших выставку, были представлены достижения в направлениях резки и наплавления металлов, а также способов соединения материалов без нагрева. По сравнению с прошлыми выставками тема склейки материалов стала гораздо более популярной, и её выделили в отдельный раздел.

Сварочное производство в Германии

Популярность выполнения соединения при помощи сварки крайне высока. Рынок сварочного оборудования развивается достаточно быстрыми темпами, и Германия выступает на нем как один из крупнейших экспортеров.

За один 2004 год торговый оборот в мире возрос на 9%, причем во многом такому росту он обязан Китаю, который обладает 10% приростом ВНП. Рост ВНП Германии составил 1,6%, на фоне которого успехи в экспорте сварочной техники кажутся впечатляющими. Экспорт в данной отрасли возрос на 7%, достиг 1,4 млрд. евро. Из этой суммы около 60% приходятся на сварочное оборудование, 27% занимают детали и 13% — присадки. Немецкий экспорт сварочной техники в первую очередь направлен на Китай и США, куда поставляется по 9% продукции. Следующими странами выступают Великобритания, Франция и Италия. Россия занимает седьмое место с объемом продукции 55 млн. евро.

В Германии пристально следят за импортными возможностями России. В 2004 году она заняла второе место после Китая по росту ВНП. Основным недостатком российского рынка считается низкая стабильность из-за сильной зависимости от цены на нефть. При её падении покупательская способность российских компаний значительно снижается.

В свою очередь, немецкий импорт сварочного оборудования ведется в наибольшем количестве из Швейцарии, которая ввозит в Германию 21% данной продукции. Эта страна выступает основным конкурентом в Европе. Она является единственной страной, в которую экспортируется меньше немецкой сварочной техники, чем импортируется.

Компьютерное управление сварочным производством

Один из главных способов усовершенствования сварочных технологий связан с активным использованием компьютерного управления процессом сварки. Для многих операций, которые ранее требовали различных методов и оборудования, сейчас достаточно одного универсального аппарата, который оснащен дополнительными периферийными устройствами и программным управлением. Компьютер регулирует все важные показатели процесса, в первую очередь импульс и характер дуги.

В данной области одним из лидеров является американская компания Lincoln Electric. Она первой создала портативный сварочный аппарат, и удерживает лидерство до сих пор. Это компания разработала восемь методов компьютерного управления и 80 вариантов их использования. Они включают в себя весь набор программ, позволяющих управлять как электрической дугой, так и механическими роботизированными устройствами. Для работ применяется сварка пульсирующей дугой MIG/MAG-Puls, которая имеет три ступени:

- Быстрый рост силы тока до максимальных значений;

- Кратковременная выдержка, характеризующаяся получением капли на электроде и прогревом металла на значительную глубину;

- Сброс силы тока до стандартного значения, требуемого для поддержания электрической дуги.

В процессе работы варьируется частота тока. Её увеличение приводит к сужению конуса дуги, а возрастание – к обратному эффекту. Последний импульс предназначается для заострения конца электрода и упрощения запуска дуги для следующего сварочного шва. Применение пульсирующей дуги не ограничивается сталью, а распространяется на ряд цветнометаллических материалов, в первую очередь на алюминий и никель. Наилучшие результаты данный метод показывает на тонких листах.

В методе Puls-on-puls используется другая последовательность импульсов. В этом варианте используется комбинация из высоких и низких импульсов. Импульс с высокой энергией выполняет очистку и плавку материала, а с низкой – остужение расплава, в результате чего получается волнистый шов со значительной плотностью. Компьютерная регулировка процесса дает возможность сваривать даже тонкие листы из алюминия. Качество шва мало зависит от квалификации сварщика.

В методе RapidArc применяется более сложная регулировка импульса. Процесс можно разбить на такие 4 этапы:

- Рост тока и напряжения до максимальных значений, получение капли расплава;

- Резкий сброс силы тока, частичное снижение напряжения, создание плазменного эффекта;

- Резкий сброс напряжения, что в сочетании с низкой с силой тока приводит к разрыву дуги и стеканию капли в шов;

- Пауза, затем подача нового импульса с высоким напряжением и током.

При этом методе происходит сдвиг расплава и отделении от него электрода, что способствует охлаждению расплавленного металла.

Метод RapidArc показывает высокую эффективность и дает возможность увеличивать скорость процесса сварки металлоконструкций на 30%. Также этот метод характеризуется низким разбрызгиванием и обгоранием материала. Такие достоинства достигаются за счет снижения напряжения и уменьшении передачи тепла при периодическом обрыве дуги. Данный метод наиболее эффективен в автоматическом и полуавтоматическом режимах сварки металлических изделия толщиной от 1,5 до 4 мм. Средняя скорость сварки нелегированной стали методом RapidArc составляет 60-65 см/мин, а в обычном режиме – до 45 см/мин.

Важность веса и размеров устройств

Улучшение сварочного оборудования ведется и по пути его уменьшения. Сборка сваркой металлоконструкций, особенно на высоте, гораздо проще при использовании компактных и легких аппаратов. В этом направлении значительно продвинулась компания Kemрpi из Финлянции, которая представила оригинальные переносные аппараты. Они предназначаются для дуговой сварки листовых и профильных изделий в среде инертных или защитных газов.

Обычный режим работы, механизм подачи и горелка предназначаются для работы со сварочной проволокой диаметром от 0,6 до 1 мм. Оптимальным диаметром считается 0,8 мм. Номинальный сварочный ток находится на уровне 180А, а длительность нагрузки – 35%. Данные аппараты можно применять для работы с алюминиевой сварочной проволокой или толстой проволокой из нержавеющей стали. Для этого используется атмосфера из чистого углекислого газа или её смесь с 82% аргона. Конструкция предусматривает создание шва открытой дугой при помощи самозащищаемых проволок. Такие аппараты поставляются в полном комплекте весом 9,8 кг, с кабелем и горелкой. Для работы достаточно разместить в аппарате бобину сварочной проволоки и присоединить шланг с редуктором от газового баллона.

Автоматическая подача проволоки выполняется оригинальным механизмом, показатели которого намного лучше стандартных моделей. Его достоинства:

- Снижение веса на 35%;

- Повышение эффективности расхода энергии на 50%;

- Увеличение динамического резонанса на 200%.

Данное устройство отличается простотой управления. Использовать это приспособление для сварки металлоконструкций может любой сварщик, для этого не обязательно быть профессионалом. Приборный щиток аппарата имеет дисплей и кнопки для управления. Система настройки дает возможность установить параметры процесса, а вычислительный модуль устройства подберет оптимальные характеристики тока и скорость подачи сварочной проволоки.

Усовершенствование сварочной горелки

Компания Messer провела значительную работу в улучшении конструкции сварочных горелок. Представленная ею горелка Konstantherm отличается крайне высокой эффективностью, она сохраняет режим работы ровным, без вспышек и хлопков, даже при длительной работе в условиях высокой температуры. Благодаря этому исчезают перерывы в работе, остывание сварочного шва и потребность в повторном зажигании факела. Это упрощает изготовление металлоконструкций сварка методом сварки, к которым предъявляются повышенные требования.

Стабильная работа достигается за счет особой конструкции горелки, которая поддерживает постоянное молярное равенство подаваемого кислорода и ацетилена. Горелка позволяет выполнять швы практически неограниченной длины и прогревать даже крупные детали на значительную глубину. Горелка не теряет своей эффективности при работе на сложных участках, к которым можно отнести углы, внутренние поверхности труб, пересечения, при выполнении наплавок и сварке рельсов встык.

Благодаря постоянному соотношению ацетилена и кислорода намного упростилась работа с медью и её сплавами, а также с высоколегированными и аустенитными сталями . Технология сварки металлоконструкций из данных материалов усложнялась тем, что нельзя было допустить выделение как избыточного ацетилена, так и кислорода. Ацетилен приводит к образованию пор и выделению водорода, а кислород – образованию оксидов и выгоранию наиболее активных металлов в сплаве.

Помимо новых газовых горелок, компания Messer представила усовершенвованные газовые установки, которые предназначены для гибки и сварки металлических труб большого и среднего диаметра. Такие установки имеют много рабочих сопел. Газовые горелки линейного и кругового строения размещаются в один или несколько рядов. Изготавливаются горелки, специализированные для одного вида газа – ацетилена или пропана, с фиксированной величиной теплоотдачи. К примеру, ширина пламени линейных горелок может составлять от 0,5 см до нескольких метров.

Если возникает необходимость в охлаждении, то подключаются специализированные устройства. Система циркуляции охлаждающей жидкости имеет датчики скорости и давления, которые могут отключать горелки при низком уровне охладителя. Потребности в охлаждении нет у устройств, работающих при температурах ниже 500°С.

Гибридная лазерная сварка стали

Внимание посетителей привлекли перспективные разработки ряда крупных немецких исследовательских центров. В первую очередь стоит выделить Дрезденский научно-исследовательский институт IWS, который работал в направлении гибридной сварки тонких изделий. Целью работы данного центра является создание легких строительных конструкций из тонкого проката. В качестве материала используются мелкозернистые конструкционные стали S1100QL и аналоги, расчетное сопротивление которых – 1100 МПа. Если эта работа будет успешна, то она значительно изменит сварку строительных металлоконструкций.

Строительная сфера давно ожидает разработку метода сварки стали, при котором прочность сварочного шва не уступает прочности цельного металла. Так как тонкостенные конструкции обладают меньшей жесткостью, то под действием нагрузки в них часто возникают колебания, которые негативно воспринимаются сварочным швом. Чтобы решить данную проблему, и была разработана гибридная сварка, которая предполагает одновременное воздействие на сварочный шов электрической дуги и луча лазера.

Если сравнивать с лазерной сваркой, то гибридный метод дает возможность увеличить ширину шва и вязкость расплава, что приводит к большей стабилизации процесса. В сравнении с дуговой плазменной сваркой данный метод позволяет повысить прочность шва и производительность процесса. Эффективность способа была доказана использованием в сварочном производстве таких сложных и нагруженных деталей, как стрелы автокрана и бетононасоса. Шов был выполнен за один проход, без предварительного нагрева кромок. Он получился качественным и плотным, без трещин. Его ширина достигла 1 мм, а толщина металла составляла 3-8 мм.

Еще большую эффективность гибридный способ сварки получил при использовании его для нанесения порошковых покрытий. При комбинации этих двух сварочных методов скорость процесса возросла на 300%, улучшились энергетические показатели и эффективность расхода порошка. Полученное покрытие выделялось гладкостью и малым количеством пор.

Сварка при помощи холодного переноса

Компьютерное управление сварочными процессами, которое сочетается с высокоскоростным возвратно-поступательным движением проволоки, позволяет выполнять сварку холодным переносом. Этот метод был разработан австрийской компанией Fronius. В качестве выставочных образцов были представлены комплексы, в которых данный метод использовался для получения термического соединения алюминия и стали, что ранее получить не удавалось.

Основной особенностью метода холодного переноса заключается в том, что в работе электрод на короткое время подается вперед, а после возникновения короткого замыкания – назад. Всего электрод совершает 70 возвратно-поступательных движений за секунду. В результате этого условия отделения сварочной капли оптимизируется и исключается разбрызгивание металла. Получается равномерный по плотности шов. Процесс происходит с небольшими затратами тепла, что и делает возможным сварить алюминий со сталью.

У этого способа имеются и другие области применения. Он позволяет выполнить пайку листового металла с покрытием, сварку тонких алюминиевых и магниевых листов. Промышленная автоматическая установка, выполняющая сварку холодным переносом, включает в себя такие элементы:

- Инверторный источник тока, который может выдать 320/400/500 А;

- Электронное управление и пакет интегрированных программ для управления процессом;

- Пульт дистанционного управления;

- Блок водяного охлаждения;

- Механизм для автоматической подачи сварочной проволоки;

- Роботизированная сварочная горелка;

- Накопитель проволоки и подающие устройства.

Плазменный резак на жидком топливе

Компания Fronius представила новый компактный аппарат TransCut 300, выполняющий плазменную резку металла. Особенность данного аппарата является работа на жидком горючем, в отличие от традиционных газообразных веществ. Использование жидкого топлива дает возможность уменьшить размеры аппарата, что непременно сказывается на его удобстве.

Для работы данного устройства не нужна не магистраль сжатого воздуха, ни компрессор. Ему требуется только электропитание и горючее, которое заправляется в бак объемом 1,5 л. Топливо попадает в резак, где оно разогревается, и из парообразного ионизированного вещества получается плазма. Для нагрева вокруг катода в стволе резака имеется нагревательный элемент в виде полого цилиндра. Он отделен от катода кольцевым каналом.

По мере продвижения жидкости она нагревается и испаряется. До сопла горелки доходит уже газ, который ионизируется и выходит в виде плазменного факела. Если сравнивать TransCut 300 с другими газовыми устройствами, то можно выделить два важных различия. Первое – жидкое топливо позволяет аппарату работать автономно, а второе – когда жидкость переходит в газ, то давление повышается само, и его дополнительно увеличивать не требуется.

skladovoy.ru

Сварка металлоконструкций

Основой многих современных сооружений являются металлоконструкции. При их строительстве трудно обойтись без сварки. Сварка, с одной стороны, позволяет создавать пространственные конструкции, имеющие высокую прочность и жёсткость при низкой металлоёмкости. С другой стороны, применение сварки при производстве и монтаже металлоконструкций позволяет значительно уменьшить трудоёмкость. При этом, очень важную роль играет качество сварки.

Процесс сварки

В процессе сварки металлоконструкций, при соблюдении всех норм и правил, неизбежно возникновение дефектов, которые будут значительно ухудшать прочностные характеристики изделия. При правильной организации сварочного процесса причины возникновения этих дефектов можно свести к минимуму. Поэтому, важно знать, что влияет на качество сварного шва.

Подготовка свариваемых поверхностей

Большое значение имеет подготовка свариваемых поверхностей. Чтобы сварочный шов имел максимальную прочность, должна быть выполнена Х-образная разделка кромок. Такая разделка позволяет уменьшить в 1,5 раза количество наплавляемого металла. Кроме того, такие кромки лучше прогреваются, и уменьшается количество таких дефектов, как наплыв металла.

Сварочный цех

Дефекты, возникающие в процессе сварки, причины их возникновения и методы устранения

Кроме наплывов метала, существует много других дефектов сварки, которые будут представлять опасность для сварного соединения. Вот основные:

- прожоги;

- непровары;

- шлаковые включения.

Прожоги

Прожоги – это сквозные отверстия, сквозь которые образуются натекания на обратной стороне свариваемого металла. Причиной их возникновения являются:

- недостаточно притупленные кромки;

- увеличенный зазор между свариваемыми поверхностями листов металла;

- завышенная мощность сварочного пламени;

- недостаточная скорость сваривания.

Устраняется данный дефект путём вырубки дефектного места и последующей его заварки.

Схема сварки металлоконструкций

Непровар

Непровар бывает двух видов:

- несплавление основного металла (листа) с наплавляемым;

- неправильное сплавление, при проведении многослойной сварки, слоев шва между собой.

Непровары образуются в следующих случаях:

- неправильно подготовлены кромки для сварки;

- мощность сварочного пламени занижена;

- велика скорость сварки;

- на кромках остались загрязнения:

- окалина;

- ржавчина;

- шлак и пр.

Непровары — это наиболее опасные дефекты, т.к. уменьшают прочность шва. Участки непроваров полностью вырубаются, тщательно зачищаются и заново завариваются.

Шлаковые включения

Шлаковые включения появляются в сварном шве в случае:

- недостаточной зачистки свариваемых металлов или присадочной проволоки;

- при неправильном выборе режима сварки металлоконструкции.

Шлаковые включения существенно ослабляют сварной шов, т.к. вокруг них возникают большие внутренние напряжения в металлоконструкции.

Сварку можно заказать в следующих компаниях:

-

Компания «Вермер»;

- Сайт: http://vermerspb.ru/;

- Адрес: Санкт-Петербург, Химический переулок, дом №1/9;

- Телефон: +7-(812)-922-97-70;

- Почта: [email protected].

Компания осуществляет сварку алюминия, чугуна, нержавейки. Цена сварного шва: 1 см от 45 р.

Сварная решётка

-

Компания «АлмСтрой»;

- Сайт: http://almstroy.ru/;

- Адрес: Москва, Рабфаковский пер., дом №71;

- Телефон: +7 (495) 669-20-53;

- Почта: [email protected].

Стоимость работ, выполняемых компанией:

- аргонно-дуговая сварка постоянным током, сварка полуавтоматическая, точечная сварка, сварка штучными электродами, от 20 руб/см;

- сварка труб, от 150 руб/стык;

Изготовление металлоконструкций (стоимость готового изделия):

- сварные ограждения (ворота, решетки), от 600 руб/п. м.;

- забор (сварная сетка), от 1100 руб/п. м.;

- торгово-складское оборудование (стеллажи, стойки, мебель), от 1800 руб/п. м.;

- металлоизделия и металлоконструкции по чертежам заказчика. Цена за тонну: от 45000 руб/т;

-

Компания “Простор»;

- Сайт: http://prostor-cic.tiu.ru/;

- Адрес: 195231, Санкт-Петербург, пр. Большевиков, дом №7, корпус №3, пом. №48Н;

- Телефон: +7 (812) 242-54-35;

- Почта: [email protected].

Компания выполняет разнообразные сварочные работы. Цена за тонну: 15000 руб/т.

Сварщики металлоконструкций

-

Компания «Технобалт»;

- Сайт: http://montazh-sendvich-panelej.tiu.ru/;

- Адрес: 197342, Санкт-Петербург, ул. Белоостровская, дом №8;

- Телефон: +7 (921) 903-20-89;

- Почта: [email protected].

Компания выполняет разнообразные сварочные работы. Цена за тонну: 12000 руб/т.

-

Компания «Строй Сервис»;

- Сайт: http://rezervuary-ru.com/;

- Адрес: 196143, Санкт-Петербург, пл. Победы, дом №1, офис №914;

- Телефон: +7 (812) 319-93-88;

- Почта: [email protected].

Компания выполняет разнообразные сварочные работы. Стоимость сварочных работ: 650 руб/час.

ipmet.ru