Все о полуавтоматической сварке в среде углекислого газа. Сварка в среде углекислого газа

Полуавтоматическая сварка в среде углекислого газа: преимущества и недостатки

Полуавтоматическая сварка в среде углекислого газа дает возможность соединить металлические детали. Сварочный шов при использовании такой сварки отличается высокой прочностью. Поэтому сваривание металлов с использованием углекислого газа широко востребовано как у новичков, так и у профессионалов.

Что такое сварка полуавтоматом в среде СО2?

Принцип действия полуавтоматического спаивания с использованием углекислого газа достаточно прост. Одновременно с электродом в сварочную ванну подается СО2. Газ заполняет ванну, тем самым защищая металл от негативного влияния воздуха.

Режимы и особенности сварки в углекислоте

Основной особенностью сварки в среде СО2 является вытеснение воздуха при сваривании частей. Это позволяет добиться высокого качества шва. Необходимо учитывать, что железо и углерод, находящиеся в составе заготовок, вступая в химическую реакцию с СО2, окисляются. Для предотвращения окисления следует использовать специализированную проволоку, имеющую в своем составе большое количество кремния и марганца.

Технология накладывания сварного шва в углекислоте

Еще одной особенностью полуавтоматической сварки в газовой среде является возможность применения как прямой, так и обратной полярности. Использование обратной полярности прямого тока отлично подходит для начинающих сварщиков. Такой метод дает возможность легко удерживать дугу. Прямая полярность применяется при необходимости наплавления металла.

Сварка полуавтоматом возможна в различных режимах. Настройку аппарата необходимо производить исходя из толщины металла свариваемых деталей и диаметра проволоки. При повышении сварочного тока увеличивается глубина провара. Так, чем больше толщина металлических частей, тем большую силу тока необходимо установить в настройках.

Характеристики сварки в углекислом газе

Газ, применяемый для сваривания полуавтоматом, имеет более высокую плотность, чем воздух. Благодаря этому он вытесняет воздушную массу из сварочной ванны. Он бесцветен и не имеет запаха. К аппарату СО2 подается из баллона, в котором он находится в жидком состоянии под давлением. Подключение баллона осуществляется через специализированный редуктор. Он поддерживает требуемое давление в системе.

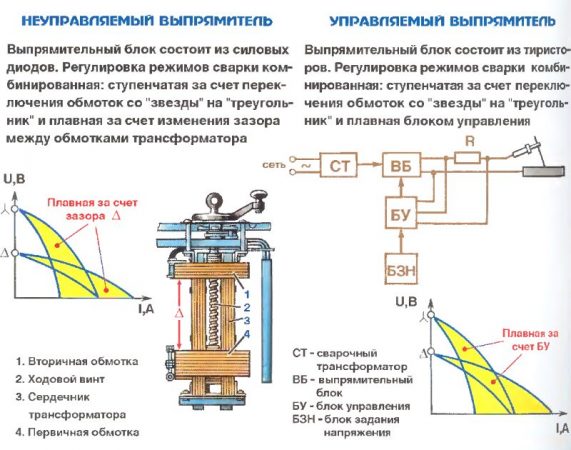

Спаивание в среде СО2 можно выполнять на двух видах оборудования:

- Выпрямитель. Полуавтоматический аппарат, применяется для дугового сваривания различных заготовок, в том числе и из нержавеющей стали.

- Инвертор. Является преобразователем переменного тока в постоянный. Преобразованный ток используется для создания дуги.

Электродом при выполнении полуавтоматической сварки в среде углекислого газа является специализированная проволока. В зависимости от толщины деталей, диаметр и состав проволоки может отличаться.

Подготовительные работы

Для того чтобы получить качественный шов, необходимо подготовить заготовки и настроить оборудование. Спаиваемые части следует предварительно очистить от ржавчины, окислений, лакокрасочных покрытий и т. д.

Настройка оборудования перед работой

Окислы и посторонние примеси могут привести к разбрызгиванию электрода и нарушению качества сварного шва. Для очистки используется наждачная бумага, абразивный камень или пескоструйная обработка. При сваривании тонких листов следует предварительно отбортовать кромки заготовок.

Помимо подготовки деталей перед началом сварки полуавтоматом в среде СО2, необходимо настроить оборудование. Все составляющие подключаются в строгом соответствии с определенной схемой. Для нормальной работы устройства нужно исключить утечку вещества из системы.

После включения полуавтомата в электрическую сеть осуществляется его настройка. В зависимости от толщины металла устанавливается сила тока. При выборе скорости подачи электрода нужно опираться на скорость горения сварочной дуги.

Перед началом работы нужно изучить правила техники безопасности во время выполнения сварочных работ полуавтоматическим сварочным аппаратом в среде углекислого газа. Во время работы используются специализированные средства индивидуальной защиты.

ВНИМАНИЕ: Пренебрежение правилами безопасности может привести к различного рода травмам, ожогам или поражению электричеством!

Технология и методы выполнения работ

После подготовки деталей и правильной настройки оборудования можно приступать к выполнению сварочных работ. При спаивании в среде углекислого газа начальный шов лучше осуществлять при небольшой силе тока. Таким образом удастся избежать деформации спаиваемых заготовок и вероятности возникновения трещин. Подача электрода, независимо от полярности, осуществляется двумя способами:

- Углом вперед. С использованием такого метода глубина провара будет небольшой, а шов — широким;

- Углом назад. Применяя такой метод, сварщику удается добиться большой глубины провара при малой ширине шва.

Как правильно варить полуавтоматом в углекислоте

По окончании работ сварочная ванна заполняется металлом из проволоки. После того как шов положен, подача проволоки прекращается. Электричество, подаваемое на электрод, следует отключить. Углекислоту, в отличие от напряжения, нужно подавать до полного затвердевания шва. Это дает возможность защитить металл, находящийся под воздействием высокой температуры, от негативного влияния воздушных масс.

После полного затвердевания шва металл кристаллизуется и происходит образование шлака. Для контроля над качеством спаивания необходимо удалить шлак. После остывания он становится хрупким и легко очищается.

Контроль качества спаивания металла

Расход СО2

Расход газа при спаивании в среде газа СО2 прямо зависит от толщины металлических заготовок, диаметра проволоки и силы тока. На расход влияют и другие факторы. Если работы выполняются на открытом воздухе, то расход газа будет гораздо больше, чем при сваривании в закрытом помещении. Это связано с тем, что ветер сдувает часть газа, подаваемого в сварочную ванну.

Увеличение производительности при работе в среде СО2

Выполняя сварочные работы полуавтоматическим аппаратом в среде углекислого газа, можно повысить производительность несколькими способами:

Увеличить силу тока

При нижнем положении сварки можно увеличить сварочный ток, тем самым повысив КПД. При вертикальном или потолочном положении шва силу тока можно увеличивать только при ускоренной кристаллизации металла.

Увеличение вылета электрода

При применении тонкой проволоки можно повысить производительность, увеличив ее вылет. Такой метод дает возможность повысить скорость плавления электрода. Это увеличивает количество металла, попадающего в сварочную ванну за определенный промежуток времени.

При увеличенном вылете электрода может возникнуть самопроизвольная подача проволоки. Во избежание этого нужно использовать специализированные наконечники. Они изготавливаются из фарфора или керамики.

Преимущества и недостатки

Сварка в углекислом газе СО2 имеет ряд преимуществ. К ним относятся:

- Возможность спаивать тонкие листы металла;

- Хорошая дуга при выполнении работ. Это особенно удобно для начинающих сварщиков;

- Возможна сварка деталей с различными характеристиками;

- Металл, находящийся под действием высокой температуры, защищен от влияния воздуха. Это делает шов прочным и не допускает окислений;

- Высокое качество места соединения заготовок;

- Безопасность в использовании;

- Доступность. Приобрести оборудование может любой желающий.

К недостаткам полуавтоматической сварки в среде углекислого газа можно отнести то, что применяемое оборудование более сложное, чем в случае с другими газами.

Из вышеперечисленного следует, что сварка в среде СО2 является доступным способом соединения металлических деталей. Такой способ спаивания отличается высоким качеством и простотой в применении.

Видео: Как настроить давление защитного газа и его расход

promzn.ru

1. Сварка в среде углекислого газа

Нижегородский Государственный Технический Университет

Кафедра “Оборудование и технология сварочного производства”

Сварка в среде углекислого газа

Выполнил: Захаров А.К.

05-СУ-1

Проверил: Петренко М.В.

Н.Новгород, 2007 г.

Цель работы:

Ознакомить студентов с сущностью процесса сварки в среде , основными достоинствами и недостатками этого способа сварки, оборудованием для сварки.

Оборудование для сварки:

Полуавтомат А-537 предназначен для сварки в среде углекислого газа плавящимся электродом стыковых и угловых швов в различных пространственных положениях.

Основные технические данные:

Сварочный ток

Диаметр электродной проволоки

Скорость подачи проволоки

Масса держателя 0.6 кг

Полуавтомат А-537 комплектуется из следующих узлов (рис.1):

Источника питания ПСГ-500 1

Шкафа управления 2

Механизма подачи проволоки 3

Газовой аппаратуры: баллона с углекислым газом 4, подогревателя6, осушителя5, редуктора7, ротаметра8

Сварочной горелки 10с гибким шлангом9.

Рисунок 1. Схема установки для сварки в среде углекислого газа

Преимущества сварки в :

Сварка в является одним из самых дешевых способов сварки. Себестоимость 1 кг наплавленного металла при сварке вв четыре раза дешевле себестоимости наплавленного металла при сварке штучными электродами УОНИ 13/45. Низкая стоимость этого способа связана с низкой стоимостью углекислого газа.

Обеспечивает высокую производительность сварочных работ (примерно в 2.5 раза выше, чем при ДЭС штучными электродами) за счет применения сварочных токов большой плотности.

Дает возможность производить сварку тонких и относительно толстых материалов () во всех пространственных положениях

Недостатки:

Повышенное, по сравнению со сваркой под флюсом, разбрызгивание расплавленного электродного металла, требующее значительных затрат труда на очистку изделий от брызг, а также очистки от брызг самого сопла.

Более плохой внешний вид шва, по сравнению со сваркой под флюсом

Несколько меньшая пластичность и ударная вязкость металла шва

Особенность сварки:

Основная особенность сварки в среде углекислого газа заключается в том, что в процессе сварки происходит окисление расплавленного металла шва и присадочной проволоки. Это вызвано тем, что углекислый газ в столбе дуги диссоциирует:

При этом образуется окись углерода и атомарный кислород, который взаимодействует с расплавленным металлом:

С целью устранения вредного влияния кислорода на свариваемый металл в присадочную проволоку для сварки в среде всегда вводят раскислители: кремний и марганец. Марки проволок, применяемых для сварки в: Св-08ГС, Св-08Г2С, Св-12ГС.

Обработка полученных данных:

| Толщина материала, мм | , мм | , В | , А | Длина шва, см | Время сварки, сек | , м/ч | , м/ч | Расход газа, л/мин | Разбрыз- гивание | Вид шва |

| 3 3 3 | 1,2 1,2 1,2 | 36 36 36 | 150 200 220 | 200 200 200 | 60 50 45 | 104 139 210 | 1,2 1,44 1,6 | 10 10 10 | Умеренное Умеренное Умеренное | Грубый Грубый |

График зависимости от

studfiles.net

Полуавтоматическая сварка в среде углекислого газа

Сварка в среде углекислого газа является одним из наиболее эффективных процессов при устранении механических повреждений в тонколистовых автомобильных узлах и деталях. Основные достоинства этого процесса: высокая производительность, возможность сварки в любом пространственном положении, незначительный нагрев детали и, как следствие, меньшее ее коробление, более благоприятные, по сравнению с другими видами сварки, условия труда.

Для сварки в среде углекислого газа применяют проволоку следующих марок: Св-08ГС, Св-08Г2С, Св-12ГС и др. Большая стабильность процесса и лучшее качество обеспечивается при сварке омедненной проволокой.

Для защиты сварочной ванны применяют углекислый газ сварочный 1-го или 2-го сорта. Питание установки углекислым газом осуществляют по схеме: баллон с углекислотой — подогреватель-осушитель — понижающий редуктор — ротаметр (расходомер) — горелка.

Из 1 кг жидкой углекислоты образуется 509 л газа. В баллон вместимостью 40 л заливается 25 кг углекислоты, из которой образуется газ, достаточный для 12-15 ч непрерывной работы.

Оборудование и аппаратура

В комплект оборудования для сварки в среде углекислого газа входят сварочный выпрямитель, подающий механизм и держатели со шлангами. Для подачи в зону дуги электродной проволоки в качестве подающего механизма используют полуавтоматы А-547-У, А-825, ПДПГ-500 и др. Наибольшее распространение получает полуавтомат А-547-У. Механизм подачи электродной проволоки этого полуавтомата смонтирован вместе с катушкой для намотки проволоки в небольшом металлическом чемодане, который можно переносить за ручку или на ремне через плечо. Скорость подачи электродной проволоки изменяется плавно от 148 до 600 м/ч путем изменения частоты вращения вала электродвигателя и смены подающего ролика. В подающем механизме установлен газовый клапан, который совместно с редуктором обеспечивает надежную защиту места сварки газом в начальный период процесса сварки.

Техника и режимы сварки

Сварку в среде углекислого газа выполняют на постоянном токе обратной полярности. Сила тока зависит от диаметра и скорости подачи электродной проволоки. Силу тока регулируют путем изменения скорости подачи проволоки и напряжения дуги.

Важнейшим элементом режима сварки является напряжение дуги. С повышением напряжения увеличивается общая длина дуги и ширина шва. При слишком малом вылете электродной проволоки затрудняется видимость в зоне сварки, а при большом нарушается стабильность дуги.

Техника сварки в среде углекислого газа очень проста. Сварщику достаточно лишь выдержать определенный вылет электродной проволоки и перемещать горелку с определенной скоростью. Перед началом сварки необходимо убедиться, выходит ли углекислый газ из сопла горелки. Для возбуждения дуги конец электродной проволоки упирают в металл, где должен начинаться шов, и нажимают на пусковую кнопку. После возбуждения дуги устанавливают требуемый вылет электродной проволоки.

Горелку можно перемещать в любом направлении. Сварка справа налево углом вперед лучше в том отношении, что она дает возможность наблюдать за свариваемыми кромками. Угол между осью мундштука горелки и поверхностью сварки должен быть в пределах 65-75°C.

Соблюдение оптимальных режимов и техники сварки обеспечивает хорошее формирование шва, достаточный провар и хорошие механические свойства наплавленного металла.

Другие статьи по теме:

с вашего сайта.

autocarta.ru

Технология сварки в среде углекислого газа

СВАРКА И РЕЗКА МЕТАЛЛОВ

Подготовка кромок и ориентировочные режимы сварки стыковых швов углеродистых и низколегированных сталей приведены в табл. 39. В табл. 40 даны режимы сварки угловых швов. Кромки перед сваркой тщательно очищают от грязи, масла, ржавчины и кузнечной окалины, а также от шлаков, остающихся после кислородной резки. Прихватка в процессе сборки должна выполняться электродами с качественным покрытием или в среде углекислого газа.

Для повышения устойчивости горения дуги, уменьшения разбрызгивания, увеличения глубины провара и повышения производительности процесса целесообразнее сварку вести при высоких плотностях тока на электроде, т. е. применять при одном и том же токе более тонкую проволоку. В зависимости от напряжения определяется длина Дуги при данной плотности тока. Снижение или повышение напряжения по сравнению с пределами, указанными в таблицах, приводит к чрезмерному укорочению или удлинению дуги и нарушает процесс сварки: обрывается дуга, разбрызгивается металл, появляется пористость и т. д.

Величина напряжения имеет особенно важное значение при сварке тонкого металла (менее 2 мм).

Скорость подачи проволоки практически подбирается такой, чтобы дуга горела устойчиво при заданном токе и напряжении. Расход углекислого газа должен быть таким, чтобы обеспечивалась надежная защита сварочной ванны от окружающего воздуха. В зависимости от этого условия выбирается и наиболее целесообразное положение мундштука относительно поверхности сварочной ванны (угол наклона, расстояние). Расстояние между мундштуком и изделием обычно равно: при токе 60—150 а и напряжении 22 в — 7— 14 мм, при токе 200—500 а и напряжении 30 — 32 в —15—25 мм. Угол наклона электрода к вертикали должен составлять 15—20й.

Перед началом сварки включают подачу газа и регулируют его расход по расходомеру, продувая одновременно шланги и держатель от остатков воздуха. Вылет электрода в начале сварки устанавливается равным 25—30 мм.

Перемещение электрода при сварке должно быть равномерным. В процессе сварки тонкого металла электрод перемещают только поступательно вдоль шва, при сварке более толстого металла концом электрода делают также и поперечные движения (рис. 120).

Сварщик может вести электрод при сварке слева направо («углом назад») или справа налево («углом вперед»), или «на себя» при перпендикулярном расположении электрода по отношению к плоскости шва; возможен также наклон электрода вперед или назад в пределах 5—20°

| Режимы сварки угловыУ1 швов из углеродистых и низколегированных сталей в среде углекислого газа

|

| Рис. 120. Перемещение конца проволоки при полуавтоматической сварке Х-образного шва в среде углекислого газа |

Диаметр сварочной ванны не должен превышать 30 мм. Сварка справа налево «углом вперед» уменьшает глубину проплавления основного металла и увеличивает ширину валика. Этот способ предпочтителен при сварке тонкого металла или легированных сталей, склонных к образованию трещин в процессе сварки и при остывании. При сварке угловых швов тавровых соединений угол между электродом и вертикальной стенкой тавра берется равным 25—35°. Швы на плоскости, расположенной под углом более 60" к горизонту, а также вертикальные швы при толщине металла менее 2 мм сваривают сверху вниз для того, чтобы давление газов дуги препятствовало стеканию расплавленного металла. При этом целесообразно применять минимальное напряжение и силу тока. Металл толщиной более 2 мм можно сваривать вертикальными швами снизу вверх, наклоняя электрод «углом назад».

Горизонтальные швы" сваривают электродом, направленным снизу вверх, без поперечных колебаний, при напряжении 17—18 в. Потолочные швы сваривают электродом в положении «углом назад», используя минимальное напряжение и силу тока, а также несколько увеличивая расход углекислого газа.

Стыковые швы металла толщиной 1,5—3 мм сваривают на весу вертикальным электродом, перемещая его по оси шва. Более тонкий металл (0,8— 1,2 мм) сваривают на медной или остающейся стальной подкладке в нижнем положении либо в вертикальном положении без подкладки.

В среде углекислого газа полуавтоматическим способом проволокой 0,8 мм можно сваривать в стык при зазоре до 1,5—2 мм металл толщиной 1—15 мм. С целью предупреждения протекания металла сварщик периодически выключает подачу проволоки на 0,25—0,5 сек, не отводя горелку от ванны; наплавленный металл остывает и не протекает через зазор, кроме того, исключается возможность сквозного проплавления основного металла.

Заканчивая сварку, кратер следует заполнить металлом, затем прекратить подачу проволоки и выключить ток, не отводя горелку и не прекращая подачу углекислого газа до затвердения металла ванны. Чтобы не произошло окисления металла, не следует прекращать сварку отрывом дуги и отводом держателя. Сварка углеродистых и низколегированных конструкционных сталей производится кремнемарганцевой проволокой марок Св-08ГС, Св-08Г2С, Св-12ГС. Состав проволок этих марок приведен в табл. 3.

Проволоки Св-08ГС и Св-12ГС содержат недостаточно марганца, вследствие чего при сварке происходит выгорание не только марганца, но и кремния и в первом слое многослойного шва может появиться пористость. Проволоку Св-08ГС и Св-12ГС можно применять при сварке тонкого металла и изделий небольшого размера с относительно короткими швами. При сварке низколегированных сталей, содержащих для повышения их коррозийной стойкости хром и никель, применяют проволоку Св-08ХГС и Св-10ХГ2С (1% хрома).

Низколегированные стали типа хромансиль толщиной до 4 мм сваривают проволокой Св-18ХГСА, Св-18ХМА и Св-10ГСМТ. Для более толстого металла применяется проволока Св-08ХЗГ2СМ, содержащая до 0,10% углерода, 2—2,5% марганца, 0,45—0,75% кремния, 2,0—3,0% хрома, 0,3—0,5% молибдена и не более чем по 0,03% серы и фосфора.

Низколегированные теплоустойчивые молибденовые и хромомолибденовые стали 12ХМ, 15ХМА, 20ХМ, 20ХМА и др. сваривают проволокой Св-08ХГ2СМА, содержащей: до 0,1% углерода, 0,6— 0,9% кремния, 1,4—1,8% марганца, 0,8—1,1% хрома, 0,4—0,6% молибдена, не более 0,3% никеля и не более чем по 0,03% серы и фосфора.

Стали, содержащие хром (15ХМА, 20ХМА), свариваются с предварительным подогревом до 250—300° и после сварки подвергаются высокому (при 600—680й) отпуску. Если теплоустойчивая сталь содержит еще ванадий (в обозначении имеется буква Ф, например сталь 12ХМФ), в проволоку вводится 0,25—0,4% ванадия. Изделия из этой стали после сварки также подвергаются термообработке.

Сварка высоколегированных аустенитных хромоникелевых нержавеющих сталей (ІХ18Н9Т и др.) в углекислом газе производится проволокой Св-06Х19Н9Т и Св-08Х20Н10Г6. Металл толщиной до 3 мм сваривается на весу и на медной подкладке. Режимы сварки приведены в табл. 41.

| Таблица 41 Режимы сварки стали ІХ18Н9Т в среде углекислого газа

|

Дефекты стального литья (стали 25Л, ЗОЛ и 35Л) заваривают проволокой 1,6—2мм при сварочном токе 350—420 а, напряжении 28—32 в и расходе газа 15—20 л/мин. Сварку проволокой Св-08ГС ведут узкими валиками по способу «горки» с длиной участков 150—200 мм.

Как уже указывалось, при сварке в среде углекислого газа последний разлагается на окись углерода и кислород. Если сва

ривают закрытые сосуды, то в них может скапливаться окись углерода и вызвать отравление у сварщика. Углекислый газ тяжелее воздуха, он сосредоточивается в цеху вблизи пола, поэтому необходима хорошая вентиляция свариваемых сосудов и рабочих помещений цеха. При сварке на открытых площадках следует устанавливать ограждения, защищающие место сварки от воздействия ветра, так как ветер сдувает поток углекислого газа, выходящего из мундштука держателя.

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

Как правильно выбрать сварочный кабель? На обеспечение бесперебойной работы сварочного оборудования, а также длительность его эксплуатационного срока зависит то, как правильно выбрать сварочный кабель. Необходимо, чтобы это было приспособление высокого …

msd.com.ua

Особенности процесса сварки в среде углекислого газа

СВАРКА И РЕЗКА МЕТАЛЛОВ

В 1952 г. ЦНИИТМАШ была разработана технология дуговой сварки стали плавящимся электродом в защитной среде углекислого газа, что явилось крупным достижением советской сварочной техники, направленным на дальнейшее усовершенствование методов сварки. Дуга образуется между концом голой проволоки, являющейся плавящимся электродом, и свариваемым изделием; горение дуги происходит в атмосфере углекислого газа, который подается в зону сварки по наружному мундштуку и защищает расплавленный металл от кислорода и азота окружающего воздуха.

Преимущество сварки в среде углекислого газа перед сваркой под флюсом состоит в том, что сварщик может наблюдать за ходом сварки и горением дуги, так как ока не закрыта флюсом; отсутствие флюса делает ненужными приспособления для его подачи и отсоса, усложняющие сварочное оборудование; отпадает необходимость в последующей очистке швов от шлака и остатков флюса, особенно при многослойной сварке.

Коэффициент наплавки при сварке в среде углекислого газа выше, чем при сварке под флюсом. При сварке током прямой полярности этот коэффициент в 1,5—1,8 раза выше, чем при сварке током обратной полярности. Процесс сварки отличается высокой производительностью, достигающей 18 кг/час наплавленного металла. Скорость сварки достигает 60 м/час. Производительность сварки в среде углекислого газа в 2,5—4 раза выше, чем производительность ручной сварки покрытыми электродами, и в 1,5 раза выше, чем при сварке под флюсом.

Стоимость наплавки 1 кг металла при сварке в среде углекислого газа в 2—2,5 раза меньше, чем при ручной сварке, и на 10—20% меньше, чем при автоматической сварке под флюсом.

Сварка в защитной среде углекислого газа сейчас широко применяется в промышленности и во многих случаях успешно вытесняет не только ручную, но даже полуавтоматическую и автоматическую дуговую сварку под флюсом.

Наибольшее применение сварка в среде углекислого газа нашла в судостроении, машиностроении, при сварке трубопроводов, в том числе магистральных, при выполнении монтажных работ, изготовлении котлов и аппаратуры из теплоустойчивых и легированных сталей, заварке дефектов стального литья и прочих областях производства и строительства.

Главным достоинством процесса сварки в защитной среде углекислого газа являются:

1. Высокая степень использования тепла сварочной дуги, вследствие чего обеспечивается и высокая производительность сварку.

2. Высокое качество сварных швов.

3. Возможность сварки в различных пространственных положениях и на монтаже с применением аппаратуры для полуавтоматической и автоматической сварки.

4. Низкая стоимость защитного газа.

5. Возможность сварки металла малых толщин и сварки электрозаклепками.

6. Возможность сварки на весу без подкладок.

Металлургические процессы при сварке в среде углекислого

газа имеют свои особенности, состоящие в следующем.

При высокой температуре дуги молекулы углекислого газа расщепляются (диссоциируют) на СО и О по уравнению СО г^СО + - j-О. Образующаяся СО в свою очередь диссоциирует на С и О по уравнению СО~*тС + О. Атомарный кислород О обладает высокой химической активностью и способен окислять все элементы, входящие в состав проволоки и основного металла.

Исследования показали, что температура капель жидкого металла в зоне дуги составляет 2150—2350е, а температура газа 2900°. Температуры же в сварочной ванне ниже и составляют: металла 1700° и газа 2300°. Как известно, чем выше температура, тем реакции окисления идут интенсивнее. Поэтому при сварке в среде углекислого газа в большей степени происходит выгорание (окисление) элементов, содержащихся в электродной проволоке и в меньшей степени — элементов основного' металла. При указанном распределении температур большая часть углекислого газа (60%) расщепляется на окись углерода и кислород в зоне дуги и меньшая (15%) — в месте контакта с ванной.

В зоне сварки при указанных условиях протекают следующие реакции окисления элементов и восстановления их из окислов:

^ в атмосферу

Fe-fC02^±FeO-fCO(r)

Fe-f 0 = FeO

■ji в атмосферу

FeO + C5±Fe + CO(r)

2 FeO - f Si ^±12 Fe - f Si02(jK)

|f в шлак

FeO - j - Mn Fe - f - МпО (ж)

jfB шлак

Выделение газообразной окиси углерода (СО) из жидкого металла вызывает «кипение» сварочной ванны и приводит к образованию пор. При сварке в среде углекислого газа пористость шва может возникнуть в результате: 1) недостаточного содержания элементов — раскислителей (кремния, марганца и др.) в проволоке; 2) присутствия ржавчины и окалины, попадающих с кромок металла и с проволоки в ванну; 3) повышенного содержания влаги в углекислом газе; 4) попадания в зону сварки азота из воздуха при недостаточной защите дуги углекислым газом.

С целью восполнения марганца и кремния в металле шва, уменьшающихся в результате угара, и для подавления реакции окисления углерода при сварке в среде углекислого газа применяют электродную проволоку с повышенным содержанием марганца и кремния. При сварке мало - и среднеуглеродистых сталей присутствие в металле шва кремния более 0,2% и марганца более 0,4% предупреждает образование пор.

На степень окисления углерода, кремния и марганца при сварке в среде углекислого газа сильно влияют напряжение и величина сварочного тока, а также диаметр электродной проволоки. С повышением напряжения окисление увеличивается, а при возрастании сварочного тока и уменьшении диаметра проволоки (повышении плотности тока)—уменьшается. Сварка на постоянном токе обратной полярности дает меньшее окисление, чем на токе прямой полярности. При сварке проволокой диаметром 0,5—1,2 мм происходит значительно меньшее окисление элементов, чем при сварке проволокой диаметром 1,6—2 мм. Поэтому более тонкая проволока, имеющая низкое содержание кремния и марганца, обеспечивает получение плотных беспористых швов. Плотность тока при сварке в среде углекислого газа должна быть не ниже 80 а/мм2. При этом потери металла на разбрызгивание не превышают 10—15%.

В качестве электрода применяется проволока различных марок по ГОСТ 2246—60 в соответствии с маркой основного металла. Диаметр проволоки может колебаться в пределах 0,5—2,5 мм в зависимости от толщины свариваемого металла и типа сварочного полуавтомата. Поверхность проволоки должна быть чистой, не загрязненной смазкой, органическими антикоррозийными веществами, ржавчиной, окалиной и пр., повышающими разбрызгивание и пористость швов. Иногда проволоку подвергают травлению в 20%-ном растворе серной кислоты с последующей прокалкой в печи при 250—280° в течение 2—2,5 час. Это обеспечивает получение плотного наплавленного металла с минимальным содержанием водорода. Хорошие результаты дает сварка омедненной (покрытой слоем меди) проволокой.

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

Как правильно выбрать сварочный кабель? На обеспечение бесперебойной работы сварочного оборудования, а также длительность его эксплуатационного срока зависит то, как правильно выбрать сварочный кабель. Необходимо, чтобы это было приспособление высокого …

msd.com.ua