Электрическая дуга, способы сварки и сварные соединения. Технологические свойства сварочной дуги

Технологические свойства электросварочной дуги (А.Г. Мозель)

- Главная

- Видеотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Обществознание

- Обществознание - как наука

- Иностранные языки

- История

- Психология и педагогика

- Русский язык и литература

- Культурология

- Экономика

- Менеджмент

- Логистика

- Статистика

- Философия

- Бухгалтерский учет

- Технические науки

- Черчение

- Материаловедение

- Сварка

- Электротехника

- АСУТП и КИПИА

- Технологии

- Теоретическая механика и сопромат

- САПР

- Метрология, стандартизация и сертификация

- Геодезия и маркшейдерия

- Программирование и сеть

- Информатика

- Языки программирования

- Алгоритмы и структуры данных

- СУБД

- Web разработки и технологии

- Архитектура ЭВМ и основы ОС

- Системное администрирование

- Создание программ и приложений

- Создание сайтов

- Тестирование ПО

- Теория информации и кодирования

- Функциональное и логическое программирование

- Программы

- Редакторы и компиляторы

- Офисные программы

- Работа с аудио видео

- Работа с компьютерной графикой и анимацией

- Автоматизация бизнеса

- Прочие

- Музыка

- Природное земледелие

- Рисование и живопись

- Естествознание

- Библиотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Астрономия

- Обществознание

- Иностранные языки

- Технические науки

- Теоретическая механика и сопромат

- Сварка

- Естествознание

Технологические свойства сварочной дуги в защитных газах (В.А. Ленивкин)

- Главная

- Видеотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Обществознание

- Обществознание - как наука

- Иностранные языки

- История

- Психология и педагогика

- Русский язык и литература

- Культурология

- Экономика

- Менеджмент

- Логистика

- Статистика

- Философия

- Бухгалтерский учет

- Технические науки

- Черчение

- Материаловедение

- Сварка

- Электротехника

- АСУТП и КИПИА

- Технологии

- Теоретическая механика и сопромат

- САПР

- Метрология, стандартизация и сертификация

- Геодезия и маркшейдерия

- Программирование и сеть

- Информатика

- Языки программирования

- Алгоритмы и структуры данных

- СУБД

- Web разработки и технологии

- Архитектура ЭВМ и основы ОС

- Системное администрирование

- Создание программ и приложений

- Создание сайтов

- Тестирование ПО

- Теория информации и кодирования

- Функциональное и логическое программирование

- Программы

- Редакторы и компиляторы

- Офисные программы

- Работа с аудио видео

- Работа с компьютерной графикой и анимацией

- Автоматизация бизнеса

- Прочие

- Музыка

- Природное земледелие

- Рисование и живопись

- Естествознание

- Библиотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Астрономия

- Обществознание

- Иностранные языки

- Технические науки

- Теоретическая механика и сопромат

- Сварка

- Естествознание

Технологическое свойство - дуга - Большая Энциклопедия Нефти и Газа, статья, страница 1

Технологическое свойство - дуга

Cтраница 1

Технологические свойства дуги в значительной мере определяются родом и полярностью сварочного тока. При прямой полярности па изделии выделяется до 70 % теплоты дуги, что обеспечивает глубокое проплавление основного металла. [1]

Технологические свойства дуги в значительной мере определяются родом и полярностью сварочного тока. При прямой полярности на изделии выделяется до 70 % теплоты дуги, что обеспечивает глубокое проплавление основного металла. [2]

На технологические свойства дуги влияют небольшие добавки в аргон других газов. Добавка кислорода ( до 3 - 5 %) улучшает свойства дуги, повышает стабильность, уменьшает разбрызгивание, способствует струйному переносу ( уменьшает критический ток), улучшает сплавление и позволяет увеличить скорость сварки. [3]

Продольное магнитное поле улучшает технологические свойства дуги, что используется иногда при дуговой сварке угольным электродом. Под действием поперечного магнитного поля сварочная дуга отклоняется. [4]

Трансформаторы типа СТН дают наилучшие технологические свойства дуги при работе на средних и больших токах п не рекомендуются для сварки малыми токами. Они более компактны и весят меньше широко распространенных трансформаторов с отдельным дросселем типа СТЭ. Кроме этого, от трансформаторов СТЭ их выгодно отличает экономия обмоточного провода ( 10 %), экономия электротехнической стали ( - 16 %), более высокий коэффициент полезного действия и коэффициент мощности. Трансформатор СТН-500-1 отличается от СТН-500 тем, что обмотки у него алюминиевые с выводами, армированными медью. [6]

Теплофизические свойства защитных газов влияют на технологические свойства дуги. При равных условиях дуга в гелии по сравнению с дугой в аргоне имеет более высокое напряжение, а образующийся шов имеет меньшую глубину противления и большую ширину. Углекислый газ по влиянию на форму шва занимает промежуточное положение. [8]

Наличие составляющей постоянного тока сказывается отрицательно на технологических свойствах дуги. Составляющая постоянного тока затрудняет формирование швов. При отсутствии составляющей постоянного тока швы получаются ровными, с гладкой поверхностью и без заметной чешуйчатости. При наличии составляющей постоянного тока формирование шва становится неоднородным и появляются подрезы, величина которых тем больше, чем больше составляющая постоянного тока. [9]

Теплофизические свойства защитных газов оказывают большое влияние на технологические свойства дуги и форму швов. Например, по сравнению с аргоном гелий имеет более высокий потенциал ионизации и большую теплопроводность при температурах плазмы. При равных условиях дуга в гелии имеет более высокое напряжение, а образующийся шов имеет меньшую глубину про-плавления и большую ширину. Поэтому гелий целесообразно использовать при сварке тонколистового металла. Углекислый газ по влиянию на форму шва занимает промежуточное положение. [10]

Наличие составляющей постоянного тока в ряде случаев сказывается отрицательно на технологических свойствах дуги. [11]

Добавки в углекислый газ аргона ( иногда в эту смесь вводят кислород) изменяют технологические свойства дуги ( глубину проплавления и форму шва, стабильность дуги и др.) и позволяют регулировать концентрацию легирующих элементов в металле шва. [12]

В качестве источников тока при сварке переменным током обычно используют стандартные сварочные трансформаторы с дросселями РСТЭ-24, РСТЭ-34, СТАН-0, СТАН-1 и др. При аргоно-дуговой сварке на переменном токе происходит некоторое выпрямление тока. Это ухудшает технологические свойства дуги и механические свойства сварных соединений, а также условия эксплуатации сварочного трансформатора. [13]

Известно, что энергетические и технологические свойства дуги ( ток, напряжение, разрывная длина дуги, размеры и форма шва и др.) в большой степени зависят от природы и содержания легирующих элементов и примесей металла. [15]

Страницы: 1 2

www.ngpedia.ru

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА ДУГИ | Инструмент, проверенный временем

Под технологическими свойствами сварочной дуги понимают совокупность ее теплового, механического и физико-химического воздействия на электроды, определяющие интенсивность плавления электрода, характер его переноса, проплавление основного металла, формирование и качество шва. Технологические свойства дуги взаимосвязаны и определяются параметрами режима сварки.

Важными технологическими характеристиками дуги являются зажигание и стабильность горения дуги. Условия зажигания и горения дуги зависят от рода тока, полярности, химического состава электродов, межэлектродного промежутка и его длины. Для надежного обеспечения процесса зажигания дуги необходимо подведение к электродам достаточного напряжения холостого хода источника питания дуги, но в то же время безопасного для работающего. Для сварочных источников напряжение холостого хода не превышает 80 В на переменном токе и 90 В на постоянном. Обычно напряжение зажигания дуги больше напряжения горения дуги на переменном токе в 1,2—2,5 раза, а на постоянном токе — в 1,2-1,4 раза. Дуга зажигается от нагрева электродов, возникающего при их соприкосновении. В момент отрыва электрода от изделия с нагретого катода происходит электронная эмиссия. Электронный ток ионизует газы и пары металла межэлектродного промежутка, и с этого момента в дуге появляются электронный и ионный токи. Время установления дугового разряда составляет 10"5-10"4. Поддержание непрерывного горения дуги будет осуществляться, если приток энергии в дугу компенсирует ее потери. Таким образом, условием для зажигания и устойчивого горения дуги является наличие специального источника питания электрическим током.

Вторым условием является наличие ионизации в дуговом промежутке. Степень протекания этого процесса зависит от химического состава электродов и газовой среды в дуговом промежутке. Степень ионизации выше при наличии в дуговом промежутке легкоионизующихся элементов. Горящая дуга может быть растянута до определенной длины, после чего она гаснет. Чем выше степень ионизации в дуговом промежутке, тем длиннее может быть дуга. Максимальная длина горящей без обрыва дуги характеризует важнейшее технологическое свойство ее — стабильность. Стабильность дуги зависит от целого ряда факторов: температуры катода, его эмиссионной способности, степени ионизации среды, длины дуги и др.

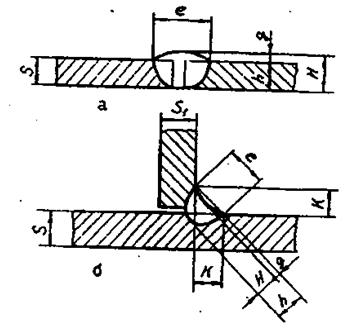

К технологическим характеристикам дуги относятся также пространственная устойчивость и эластичность. Под этим понимают способность сохранения дугой неизменности пространственного положения относительно электродов в режиме устойчивого горения и возможность отклонения и перемещения без затухания под воздействием внешних факторов. Такими факторами могут быть магнитные поля и ферромагнитные массы, с которыми дуга может взаимодействовать. При этом взаимодействии наблюдается отклонение дуги от естественного положения в пространстве. Отклонение столба дуги под действием магнитного поля, наблюдаемое в основном при сварке постоянным током, называют магнитным дутьем (рис. 2.6).

|

Рис. 2.6. Отклонение дуги магнитным полем при сварке: Н — направление магнитного поля; а — угол отклонения дуги |

Возникновение его объясняется тем, что в местах изменения направления тока создаются напряженности магнитного поля. Дуга является своеобразной газовой вставкой между электродами и как любой проводник взаимодействует с магнитными полями. При этом столб сварочной дуги можно рассматривать в качестве гибкого проводника, который под воздействием магнитного поля может перемещаться, как любой проводник, деформироваться и удлиняться. Это приводит к отклонению дуги в сторону, противоположную большей напряженности. При сварке переменным током в связи с тем, что полярность меняется с частотой тока, это явление проявляется значительно слабее. Отклонение дуги также имеет место при сварке вблизи ферромагнитных масс (железо, сталь). Это объясняется тем, что магнитные силовые линии проходят через ферромагнитные массы, обладающие хорошей магнитной проницаемостью, значительно легче, чем через воздух. Дуга в этом случае отклонится в сторону таких масс.

Возникновение магнитного дутья вызывает непровары и ухудшение формирования швов. Устранить его можно за счет изменения места то — коподвода к изделию или угла наклона электрода, временным размещением балластных ферромагнитных масс у сварного соединения, позволяющих выравнивать несимметричность магнитных полей, а также заменой постоянного тока переменным.

hssco.ru

Электрическая дуга, способы сварки и сварные соединения

Природа сварочной дуги

Электрическая дуга представляет собой один из видов электрических разрядов в газах, при котором наблюдается прохождение электрического тока через газовый промежуток под воздействием электрического поля. Электрическую дугу, используемую для сварки металлов, называют сварочной дугой. Дуга является частью электрической сварочной цепи, и на ней происходит падение напряжения. При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному - катодом. Если сварка ведется на переменном токе, каждый из электродов является попеременно то анодом, то катодом.

Промежуток между электродами называют областью дугового разряда или дуговым промежутком. Длину дугового промежутка называют длиной дуги. В обычных условиях при низких температурах газы состоят из нейтральных атомов и молекул и не обладают электрической проводимостью. Прохождение электрического тока через газ возможно только при наличии в нем заряженных частиц - электронов и ионов. Процесс образования заряженных частиц газа называют ионизацией, а сам газ - ионизованным. Возникновение заряженных частиц в дуговом промежутке обусловливается эмиссией (испусканием) электронов с поверхности отрицательного электрода (катода) и ионизацией находящихся в промежутке газов и паров. Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. Такую дугу принято называть свободной дугой в отличие от сжатой, поперечное сечение которой принудительно уменьшено за счет сопла горелки, потока газа, электромагнитного поля. Возбуждение дуги происходит следующим образом. При коротком замыкании электрода и детали в местах касания их поверхности разогреваются. При размыкании электродов с нагретой поверхности катода происходит испускание электронов - электронная эмиссия. Выход электронов в первую очередь связывают с термическим эффектом (термоэлектронная эмиссия) и наличием у катода электрического поля высокой напряженности (автоэлектронная эмиссия). Наличие электронной эмиссии с поверхности катода является непременным условием существования дугового разряда.

По длине дугового промежутка дуга разделяется на три области (рис. 1): катодную, анодную и находящийся между ними столб дуги. Катодная область включает в себя нагретую поверхность катода, называемую катодным пятном, и часть дугового промежутка, примыкающую к ней.

Протяженность катодной области мала, но она характеризуется повышенной напряженностью и протекающими в ней процессами получения электронов, являющимися необходимым условием для существования дугового разряда. Температура катодного пятна для стальных электродов достигает 2400 - 2700°С. На нем выделяется до 38% общей теплоты дуги. Основным физическим процессом в этой области является электронная эмиссия и разгон электронов. Падение напряжения в катодной области UK составляет порядка 12 - 17 В.

Анодная область состоит из анодного пятна на поверхности анода и части дугового промежутка, примыкающего к нему. Ток в анодной области определяется потоком электронов, идущих из столба дуги. Анодное пятно является местом входа и нейтрализации свободных электронов в материале анода. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты, чем на катоде. Анодная область также характеризуется повышенной напряженностью. Падение напряжения в ней Uк составляет порядка 2 - 11 В. Протяженность этой области также мала.

Столб дуги занимает наибольшую протяженность дугового промежутка, расположенную между катодной и анодной областями. Основным процессом образования заряженных частиц здесь является ионизация газа. Этот процесс происходит в результате соударения заряженных (в первую очередь электронов) и нейтральных частиц газа. При достаточной энергии соударения из частиц газа происходит выбивание электронов и образование положительных ионов. Такую ионизацию называют ионизацией соударением. Соударение может произойти и без ионизации, тогда энергия соударения выделяется в виде теплоты и идет на повышение температуры дугового столба. Образующиеся в столбе дуги заряженные частицы движутся к электродам: электроны - к аноду, ионы - к катоду. Часть положительных ионов достигает катодного пятна, другая же часть не достигает и, присоединяя к себе отрицательно заряженные электроны, становятся нейтральными атомами. Такой процесс нейтрализации частиц называют рекомбинацией. В столбе дуги при всех условиях горения ее наблюдается устойчивое равновесие между процессами ионизации и рекомбинации. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении его одновременно находятся равные количества противоположно заряженных частиц. Температура столба дуги достигает 6000 - 8000°С и более. Падение напряжения в нем Uc изменяется практически линейно по длине, увеличиваясь с увеличением длины столба. Падение напряжения зависит от состава газовой среды и уменьшается с введением в нее легко ионизующихся компонентов. Такими компонентами являются щелочные и щелочно-земельные элементы (Са, Na, К и др.). Общее падение напряжения в дуге Uд = Uк + Uа + Uс. Принимая падение напряжения в столбе дуги в виде линейной зависимости, его можно представить формулой Uс = Еlс, где Е - напряженность по длине, lс - длина столба. Значения Uк, Uа, Е практически зависят лишь от материала электродов и состава среды дугового промежутка и при их неизменности остаются постоянными при разных условиях сварки. В связи с малой протяженностью катодной и анодной областей можно считать практически lс = lд. Тогда получается выражение Uд = a + blд показывающее, что напряжение дуги прямым образом зависит от ее длины, где а = Uк + Uа; b = Е.

Непременным условием получения качественного сварного соединения является устойчивое горение дуги (ее стабильность). Под этим понимают такой режим ее существования, при котором дуга длительное время горит при заданных значениях силы тока и напряжения, не прерываясь и не переходя в другие виды разрядов. При устойчивом горении сварочной дуги основные ее параметры- сила тока и напряжение- находятся в определенной взаимозависимости. Поэтому одной из основных характеристик дугового разряда является зависимость ее напряжения от силы тока при постоянной длине дуги. Графическое изображение этой зависимости при работе в статическом режиме (в состоянии устойчивого горения дуги)называют статической вольтамперной характеристики дуги (рис. 2).

С увеличением длины дуги ее напряжение возрастает и кривая статической вольтамперной характеристики поднимается выше, с уменьшением длины дуги опускается ниже, качественно сохраняя при этом свою форму. Кривую статической характеристики можно разделить на три области: падающую, жесткую и возрастающую. В первой области увеличение тока приводит к резкому падению напряжения дуги.

Это обусловлено тем, что с увеличением силы тока увеличиваются площадь сечения столба дуги и его электропроводность. Горение дуги на режимах в этой области отличается малой устойчивостью. Во второй области увеличение силы тока не связано с изменением напряжения дуга. Это объясняется тем, что площадь сечения столба дуги и активных пятен изменяется пропорционально силе тока, в связи с чем плотность тока и падение напряжения в дуге сохраняются постоянными.

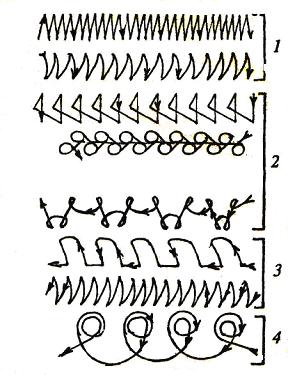

Сварка дугой с жесткой статической характеристикой находит широкое применение в сварочной технологии, особенно при ручной сварке. В третьей области с увеличением силы тока напряжение возрастает. Это связано с тем, что диаметр катодного пятна становится равным диаметру электрода и увеличиваться далее не может, при этом в дуге возрастает плотность тока и падает напряжение. Дуга с возрастающей статической характеристикой широко используется при автоматической и механизированной сварке под флюсом и в защитных газах с применением тонкой сварочной проволоки. При механизированной сварке плавящимся электродом иногда применяют статическую вольтамперную характеристику дуги, снятую не при постоянной ее длине, а при постоянной скорости подачи электродной проволоки (рис. 3).

Как видно из рисунка, каждой скорости подачи электродной проволоки соответствует узкий диапазон токов с устойчивым горением дуга. Слишком малый сварочный ток может привести к короткому замыканию электрода с изделием, а слишком большой- к резкому возрастанию напряжения и ее обрыву.

Особенности дуги на переменном токе

При сварке на постоянном токе в установившемся режиме все процессы в дуге протекают с определенной скоростью и горение дуги отличается высокой стабильностью.

При питании дуга переменным током полярность электрода и изделия, а также условия существования дугового разряда периодически изменяются. Так, дуга переменного тока промышленной частоты 50 Гц погасает и вновь возбуждается 100 раз в секунду, или дважды за каждый период. Поэтому особо возникает вопрос об устойчивости горения дуги переменного тока. В первую очередь устойчивость горения такой дуги зависит от того, насколько легко происходит повторное возбуждение дуги в каждом полупериоде. Это определяется ходом физических и электрических процессов в дуговом промежутке и на электродах в отрезки времени между каждым погасанием и новым зажиганием дуги. Снижение тока сопровождается соответствующим уменьшением температуры в столбе дуги и степени ионизации дугового промежутка. При переходе тока через нуль и перемене полярности в начале и конце каждого полупериода дуга гаснет. Одновременно падает и температура активных пятен на аноде и катоде. Падение температуры несколько отстает по фазе при переходе тока через нуль, что связано с тепловой инерционностью процесса. Особенно интенсивно падает температура активного пятна, расположенного на поверхности сварочной ванны, в связи с интенсивным отводом теплоты в массу детали. В следующий за погасанием дуги момент меняется полярность напряжения на дуговом промежутке (рис. 4).

Одновременно изменяется и направление движения заряженных частиц в дуговом промежутке. В условиях пониженной температуры активных пятен и степени ионизации в дуговом промежутке повторное зажигание дуги в начале каждого полупериода происходит только при повышенном напряжении между электродами, именуемым пиком зажигания или напряжением повторного зажигания дуги. Пик зажигания всегда выше напряжения дуги, соответствующего стабильному режиму ее горения. При этом величина пика зажигания несколько выше в тех случаях, когда катодное пятно находится на основном металле. Величина пика зажигания существенно влияет на устойчивость горения дуги переменного тока. Деионизация и охлаждение дугового промежутка возрастают с увеличением длины дуги, что приводит к необходимости дополнительного повышения пика зажигания и влечет снижение устойчивости дуги. Поэтому затухание и обрыв дуги переменного тока при прочих равных условиях всегда происходят при меньшей ее длине, чем для постоянного тока. При наличии в дуговом промежутке паров легко-ионизующихся элементов пик зажигания уменьшается и устойчивость горения дуга переменного тока повышается.

С увеличением силы тока физические условия горения дуги улучшаются, что также приводит к снижению пика зажигания и повышению устойчивости дугового разряда. Таким образом, величина пика зажигания является важной характеристикой -дуги переменного тока и оказывает существенное влияние на ее устойчивость. Чем хуже условия для повторного возбуждения дуги, тем больше разница между пиком зажигания и напряжением дуги. Чем выше пик зажигания, тем выше должно быть напряжение холостого хода источника питания дуги током. При сварке на переменном токе неплавящимся электродом, когда материал его и изделия резко различаются по своим теплофизическим свойствам, проявляется выпрямляющее действие дуги. Это характеризуется протеканием в цепи переменного тока некоторой составляющей постоянного тока, сдвигающей в определенном направлении кривые напряжения и тока от горизонтальной оси (рис. 5). Наличие в сварочной цепи составляющей постоянного тока отрицательно сказывается на качестве сварного соединения и условиях процесса: уменьшается глубина проплавления, увеличивается напряжение дуги, значительно повышается температура электрода и увеличивается его расход. Поэтому приходится применять специальные меры для подавления действия постоянной составляющей.

При сварке плавящимся электродом, близким по составу к основному металлу, на режимах, обеспечивающих устойчивое горение дуги, выпрямляющее действие дуги незначительно и кривые тока и напряжения располагаются практически симметрично относительно оси абсцисс.

Технологические свойства дуги

Под технологическими свойствами сварочной дуги понимают совокупность ее теплового, механического и физико-химического воздействия на электроды, определяющие интенсивность плавления электрода, характер его переноса, проплавление основного металла, формирование и качество шва. К технологическим свойствам дуги относятся также ее пространственная устойчивость и эластичность. Технологические свойства дуги взаимосвязаны и определяются параметрами режима сварки.

Важными технологическими характеристиками дуги являются зажигание и стабильность горения дуги. Условия зажигания и горения дуги зависят от рода тока, полярности, химического состава электродов, межэлектродного промежутка и его длины. Для надежного обеспечения процесса зажигания дуй? необходимо подведение к электродам достаточного напряжения холостого хода источника питания дуги, но в то же время безопасного для работающего. Для сварочных источников напряжение холостого хода не превышает 80 В на переменном токе и 90 В на постоянном. Обычно напряжение зажигания дуги больше напряжения горения дуги на переменном токе в 1,2 - 2,5 раза, а на постоянном токе - в 1,2 - 1,4 раза. Дуга зажигается от нагрева электродов; возникающего при их соприкосновении. В момент отрыва электрода от изделия с нагретого катода происходит электронная эмиссия. Электронный ток ионизует газы и пары металла межэлектродного промежутка, и с этого момента в дуге появляются электронный и ионный токи. Время установления дугового разряда составляет 10-5 – 10-4 с. Поддержание непрерывного горения дуги будет осуществляться, если приток энергии в дугу компенсирует ее потери. Таким образом, условием для зажигания и устойчивого горения дуги является наличие специального источника питания электрическим током.

Вторым условием является наличие ионизации в дуговом промежутке. Степень протекания этого процесса зависит от химического состава электродов и газовой среды в дуговом промежутке. Степень ионизации выше при наличии в дуговом промежутке легкоионизующихся элементов. Горящая дуга может быть растянута до определенной длины, после чего она гаснет. Чем выше степень ионизации в дуговом промежутке, тем длиннее может быть дуга. Максимальная длина горящей без обрыва дуги характеризует важнейшее технологическое свойство ее - стабильность. Стабильность дуги зависит от целого ряда факторов: температуры катода, его эмиссионной способности, степени ионизации среды, длины дуги и др.

К технологическим характеристикам дуги относятся также пространственная устойчивость и эластичность. Под этим понимают способность сохранения дугой неизменности пространственного положения относительно электродов в режиме устойчивого горения и возможность отклонения и перемещения без затухания под воздействием внешних факторов. Такими факторами могут быть магнитные поля и ферромагнитные массы, с которыми дуга может взаимодействовать. При этом взаимодействии наблюдается отклонение дуги от естественного положения в пространстве. Отклонение столба дуги под действием магнитного поля, наблюдаемое в основном при сварке постоянным током, называют магнитным дутьем (рис. 6).

Возникновение его объясняется тем, что в местах изменения направления тока создаются напряженности магнитного поля. Дуга является своеобразной газовой вставкой между электродами и как любо

novosibirsk.shtorm-its.ru

7.1 Ручная дуговая сварка покрытым электродом. Технологические особенности сварки.

1 Подготовка поверхности металла под сварку и требования к сборке металлических деталей перед сваркой

Подготовка деталей под сварку заключается в правке, разметке, резке, подготовке кромок под сварку, холодной или горячей гибке.

Правку металла выполняют на станках. Листовой и полосовый металл правят на различных листоправильных вальцах. Угловую сталь правят на роликовых машинах. Двутавры и швеллеры правят на правильно-гибочных прессах кулачкового типа.

Разметка — это такая операция, которая определяет конфигурацию будущей детали. Применение разметочно-маркиривочных машин с пневмокернером обеспечивает скорость разметки до 10м/мин при точности ±1 мм и допускает использование программного управления. Использование газорезательных машин с масштабной фотокопировальной системой управления или программным управлением позволяет обходиться без разметки.

Механическую резку применяют для прямолинейного реза листов, иногда и для криволинейного реза листов при использовании для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезаются кислородной и плазменно-дуговой резкой. Для резки легированных сталей, цветных металлов может применяться кислородно-флюсовая или пламенно-дуговая резка.

Форма подготовки кромок металла под сварку зависит от толщины листов. Основной металл и присадочный материал перед сваркой должны быть тщательно очищены от ржавчины, масла, окалины, влаги и различного рода неметаллических загрязнений. Наличие указанных загрязнений приводит к образованию в сварных швах пор, трещин, шлаковых, включений, что ведет к снижению прочности и плотности сварного соединения.

Применяемые сборочно-сварочные приспособления должны обеспечивать доступность к местам установки деталей, рукояткам фиксирующих и зажимных устройств, а также местам прихваток и сварки. Эти приспособления должны быть также достаточно прочными и жесткими, обеспечивать точное закрепление деталей в нужном положении и препятствовать их деформированию в процессе сварки. Кроме этого, сборочно-сварочные приспособления должны обеспечивать оптимальный порядок сборки и сварки:

-наименьшее число поворотов при наложении прихваток и сварных швов;

-свободный доступ для проверки размеров изделий и их легкий съем после изготовления;

-безопасность сборочно-сварочных работ.

Проверке подлежат все геометрические размеры детали и подготовленная форма кромок под сварку.

Сборку сварных конструкций, как правило, осуществляют либо по разметке, либо при помощи шаблонов, упоров, фиксаторов, прижимных механизмов, стендов или специальных приспособлений-кондукторов, облегчающих сборочные операции. Точность сборки контролируют шаблонами, щупами, а также измерительными приборами. Подготовку и сборку изделий под сварку выполняют с соблюдением следующих основных обязательных правил:

-притупление кромок и зазоры между ними должны быть равномерными по всей длине;

-кромки элементов, подлежащих сварке, и прилегающие к ним места шириной 25 - 30 мм от торца кромки должны быть высушены, очищены от грата после резки, масла, ржавчины и прочих загрязнений;

-во избежание деформаций прихватку следует выполнять качественными электродами через интервал не более 500 мм при длине одной прихватки 50 - 80 мм;

-для обеспечения нормального и качественного формирования шва нужно в начале и в конце изделия прихватывать выводные планки.

2 Режимы ручной дуговой сварки металлическими электродами

Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки, а именно: стабильное горение сварочной дуги, получение сварных швов необходимых размеров, формы и качества. Режим сварки складывается из ряда параметров. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной дуговой сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным — величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки.

Выбор диаметра электрода. Диаметр электрода выбирают в зависимости от толщины свариваемого металла; марки свариваемого металла; формы разделки кромок и номера выполненного валика-шва; положения, в котором выполняется сварка; вида соединения.

Величина, род и полярность тока. С увеличением сварочного тока глубина провара увеличивается, ширина шва почти не меняется. Род и полярность тока также влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара на 40-50% больше, чем при сварке постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. Поэтому обратная полярность применяется при сварке тонкого металла с целью исключения прожога и при сварке высоколегированных сталей с целью исключения их перегрева. При сварке переменным током глубина провара на 15—20% меньше, чем при сварке постоянным током обратной полярности.

Род и полярность тока выбирают по типу электродного покрытия, марке свариваемого металла, толщине свариваемого металла.

Напряжение на дуге изменяется пропорционально длине дуги. При увеличении длины дуги возрастает ее напряжение и поэтому увеличивается доля тепла, идущая на плавление электрода и основного металла. В результате этого ширина сварного шва увеличивается, а глубина провара и высота усиления уменьшаются. Напряжение на дуге зависит от величины тока и диаметра электрода. Оно обычно бывает 18-40 В.

С увеличением скорости сварки ширина сварного шва уменьшается, наряду с этим глубина провара увеличивается, что является следствием того, что жидкий металл не успевает подтекать под дугу и толщина его прослойки мала. При дальнейшем увеличении скорости сварки время теплового действия дуги на металл и глубина провара уменьшается, а при значительной скорости сварки будет даже образовываться несплавление основного металла с металлом шва.

Наклон электрода. Ручную дуговую сварку можно выполнять вертикальным электродом, углом вперед и углом назад. В виду того что столб дуги стремится сохранить направление оси электрода, то в каждом из этих случаев форма сварочной ванны и, следовательно, форма шва будет различной. При сварке углом вперед, как правило, жидкий металл подтекает под дугу, поэтому глубина провара и высота усиления уменьшаются, а ширина шва увеличивается. При сварке углом назад жидкий металл давлением дуги вытесняется из-под нее, поэтому глубина провара и высота усиления увеличиваются.

Наклон изделия. В зависимости от расположения соединений на изделии или от наклона изделия ручная дуговая сварка может быть выполнена на горизонтальной плоскости, на подъем и спуск. Влияние наклона изделия и пространственного расположения соединений на изделии на форму шва примерно такое, что и влияние наклона электрода. При сварке на подъем расплавленный металл под действием собственного веса вытекает из-под дуги, в результате чего увеличиваются глубина проплавления и высота усиления, а ширина шва уменьшается. При сварке на спуск жидкий металл подтекает под дугу, что уменьшает глубину проплавления и увеличивает ширину шва.

Предварительный подогрев и последующую термическую обработку выполняют в случаях, когда металл склонен к образованию закалочных структур.

studfiles.net

Тепловые свойства сварочной дуги

Основы сварочного дела

Энергия мощных потоков заряженных частиц, бомбардирующих катод и анод, превращается в тепловую энергию электрической дуги. Суммарное количество теплоты Q (Дж), выделяе

Мое дугой на катоде QK, аноде QB и в столбе дуги Qc, определяется по формуле

Q = / Uat,

Где / — сварочный ток, А; £/д — напряжение дуги, В; t — время горения дуги, с.

При питании дуги постоянным током (рис. 11) наибольшее количество теплоты выделяется в зоне анода. Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

При сварке угольным электродом температура в катодной зоне достигает 3200° С, в анодной — 3900°С, а в столбе дуги среднее значение температуры составляет 6000° С. При сварке металлическим электродом температура катодной зоны составляет около 2400° С, а анодной зоны — 2600° С.

Разная темп-ература катодной и анодной зон и разное количество теплоты, выделяющейся в этих зонах, используются при решении технологических задач. При сварке деталей, требующих большого подвода теплоты для прогрева кромок, применяют прямую полярность, при которой анод (плюсовая клемма источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) — к электроду. При сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые и др.), применяют сварку постоянным током обратной полярности. В этом случае катод подсоединяют к свариваемой детали, а анод — к электроду. При этом не только обеспечивается меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока определяют с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

При питании дуги переменным током различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятна с частотой, равной частоте тока.

Практика показывает, что в среднем при ручной сварке только 60...70% теплоты дуги используется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени, называется Эффективной тепловой мощностью дуги Q3 (Дж). Она равна полной тепловой мощности дуги, умноженной на эффективный коэффициент полезного действия г] нагрева металла дугой:

Q3 = / t/дТ)-

Величина г] зависит от способа сварки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом г] составляет 0,5...0,6, а при качественных электродах — 0,7...0,85. При аргонодуговой сварке потери теплоты значительны (г) = 0,5...0,6). Наиболее. полно используется теплота при сварке под флюсом (т| = 0,85...0,93).

Для характеристики теплового режима процесса сварки принято определять погонную энергию дуги, т. е. количество теплоты, вводимое в металл на единицу длины однопроходного шва, измеряемое в Дж/м. Погонная энергия Qn равна отношению эффективной тепловой мощности Q3 К скорости сварки v:

Qn = Q3/v = / U^/v.

Потери теплоты при ручной дуговой сварке составляют примерно 25%, из которых 20% уходят в окружающую среду через излучение и конвекцию паров и газов, а 5% — на угар и разбрызгивание свариваемого металла. При автоматической сварке под флюсом потери составляют только 17%, из которых 16% расходуются на плавление флюса и 1 % на угар и разбрызгивание..

В последнее время с появлением китайской техники на мировом рынке, сварочный аппарат стал наиболее популярным инструментом у владельцев частных домов, коттеджей, дач и гаражей. Учитывая соотношение цен на приобретение сварки …

Выполнение сварочных работ на строительно-монтажной площадке требует особо четкого выполнения всех правил безопасности производства работ. Сварочные работы на высоте с лесов, подмостей и люлек разрешается производить только после проверки этих …

Из применяемых средств контроля особую опасность представляют рентгеновские и гамма-лучи. Рентгеновские и гамма-лучи опасны для человека при продолжительном облучении и большой дозе. Предельно ДОпустимая доза, которая не вызывает необратимых изменений …

msd.com.ua