Технология сварки стали под флюсом. Технология сварки под флюсом

Технология механизированной сварки под флюсом

Подготовка основного металла и сборка. Для получения заготовок заданных размеров, формы разделки кромок под сварку используют механическую обработку: токарную, строгание, фрезерование, обрезку на гильотинных ножницах. Широко применяют в настоящее время кислородную и плазменную резку. Эти способы обеспечивают высокую производительность и достаточную в большинстве случаев точность подготовки кромок.

Форму разделки кромок для механизированной сварки под флюсом выбирают в зависимости от толщины свариваемых изделий и в соответствии с ГОСТ 8713 — 79 «Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом. Основные типы и конструктивные элементы», ГОСТ 11533 — 75 «Автоматическая и полуавтоматическая сварка под флюсом. Соединения сварные под острыми и тупыми углами», ГОСТ 16098 — 70 «Швы сварных соединений из двухслойной коррозионно-стойкой стали».

Основной металл очищают от ржавчины, масла, влаги, рыхлого слоя окалины и других загрязнений. Допускается зачистка не всей поверхности свариваемых деталей, а только части поверхности кромок шириной 30 — 40 мм. Особенно тщательно зачищают торцы свариваемых кромок. Зачистку выполняют механическими способами (пескоструйным, дробеструйным, металлическими щетками, абразивными кругами и др.) или химическими способами. Для удаления масел и влаги применяют газопламенную обработку.

Сборка имеет своей целью установку свариваемых деталей в заданных плоскостях, с заданными зазорами между ними. Взаиморасположение деталей аппаратами. Места прихваток тщательно очищают от шлаковой корки, брызг.

Прихватки и сборочный шов при механизированной сварке под флюсом переплавляют без их предварительной вырубки.

Выводные планки используют для начала процесса сварки и вывода кратера за пределы свариваемого изделия. Выводные планки выполняют из материала той же марки и такой же толщины, что и свариваемые детали, они должны иметь такую же разделку, как и кромки свариваемых деталей. Выводные планки приваривают к свариваемым деталям стыковым швом, непровары в этом шве не допускаются. Нарушение правил установки выводных планок приводит к появлению трещин в металле шва свариваемого изделия. Длина выводных планок 100 — 200 мм, ширина 60 —100 мм.

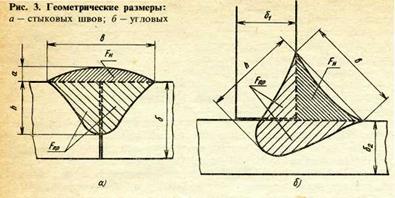

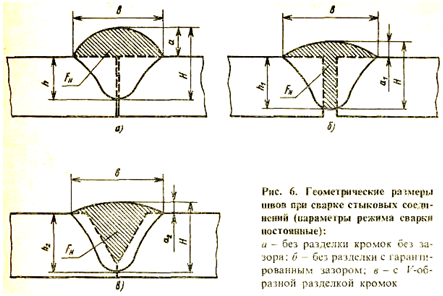

Влияние основных параметров режима сварки на геометрию сварного соединения. Геометрические размеры сварного шва в большей степени определяют его свойства. Геометрию сварного шва характеризуют глубиной проплавления основного металла h, шириной шва b, высотой усиления а, площадью наплавки FH и площадью проплавления F.. (рис. 3). Отношение φ = b/h называют коэффициентом формы шва, a ψ = b/a — коэффициентом усиления. Коэффициенты формы шва и усиления определяют работоспособность сварного соединения в целом, стойкость металла шва против образования трещин. Установлено, что значение этих коэффициентов должно быть в пределах: φ = 0,8… 4,0; ψ = 7… 12.

Соотношение наплавленного (электродного) и расплавленного основного металла в металле шва характеризует коэффициент, называемый долей участия основного металла в металле шва γосн

При применении сварочной проволоки химического состава, отличающегося от основного металла, химический состав металла шва (следовательно, его структура и механические свойства) определяется долей участия основного металла в металле шва.

Геометрия сварного шва зависит от параметров режима сварки: силы сварочного тока, напряжения на дуге, скорости сварки, диаметра электрода, рода тока, флюса, угла наклона электрода.

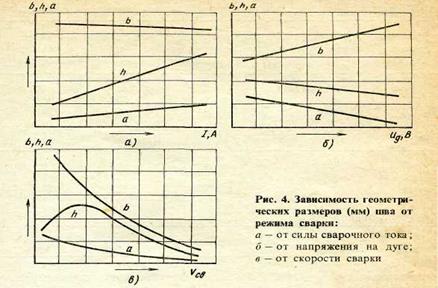

Сила сварочного тока. С увеличением силы сварочного тока повышается давление дуги. При этом расплавленный металл вытесняется в хвостовую часть сварочной ванны. Уменьшение жидкой прослойки под дугой улучшает теплообмен между пятном дуги и основным металлом. Глубина проплавления увеличивается, ширина шва практически остается постоянной (рис. 4, а). Повышение сварочного тока связано с увеличением количества расплавляемого металла. Поэтому, при постоянных других параметрах режима сварки увеличивается высота усиления шва (см. рис. 4, а). Коэффициенты формы шва и усиления при повышении сварочного тока уменьшаются. В результате заметно ухудшаются условия дегазации металла в сварочной ванне, повышается склонность металла шва к появлению горячих трещин. Образуется резкий переход от основного металла к наплавленному, что снижает работоспособность сварного соединения, особенно при ударных и знакопеременных нагрузках; ухудшается поверхность шва, шлаковая корка плохо отделяется. Поэтому при переходе на большие значения сварочного тока следует увеличивать и напряжение на дуге.

Напряжение на дуге (рис. 4,б). С повышением напряжения на дуге (при постоянных других параметрах) увеличиваются ее длина и подвижность. Это обусловливает увеличение ширины шва и уменьшение высоты его усиления (количество наплавляемого электродного металла остается практически постоянным). Увеличение подвижности пятна дуги, расположенного на изделии, обусловливает повышение площади пятна нагрева и, следовательно, увеличение тепла, идущего на теплоотвод. Это приводит. к уменьшению тепла, идущего на плавление основного металла и, следовательно, глубины проплавления.

Скорость сварки (рис. 4, в). С увеличением скорости сварки уменьшается ее погонная энергия, поэтому уменьшается ширина шва. Количество наплавляемого металла с увеличением скорости сварки на единицу длины шва уменьшается. Это приводит к уменьшению высоты усиления шва. Однако с увеличением скорости столб дуги начинает отклоняться в противоположную направлению сварки сторону. Отклоняясь, столб дуги вытесняет часть жидкого металла в хвостовую часть ванны. Уменьшение толщины жидкой прослойки под дугой и обусловливает увеличение глубины проплавления при повышении скорости сварки до 30—35 м/ч. При дальнейшем повышении скорости в связи с уменьшением погонной энергии и отсутствием жидкой прослойки под дугой глубина проплавления уменьшается.

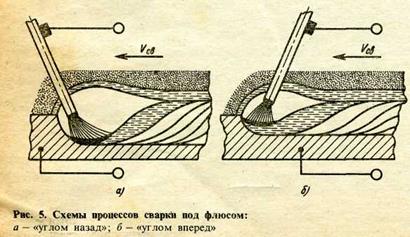

Диаметр электрода. С увеличением диаметра электрода (при постоянных других параметрах) усиливается блуждание активного пятна по торцу электрода и, следовательно, активного пятна, расположенного на изделии. Ввод тепла дуги через большую поверхность увеличивает ширину шва и теплоотвод, что приводит к уменьшению глубины проплавления. Угол наклона электрода. При наклоне электрода «углом назад» (рис. 5, а) соответственно отклоняется и столб дуги. Давлением дуги часть металла оттесняется в хвостовую часть ванны, и глубина проплавления увеличивается. При наклоне электрода «углом вперед» (рис. 5,б) часть столба располагается над поверхностью основного металла и прогревает свариваемые кромки. Давлением столба дуги жидкий металл вытесняется в переднюю часть ванны. Толщина жидкой прослойки под дугой увеличивается, уменьшаются глубина проплавления и высота усиления, а ширина шва несколько возрастает. Сварка «углом назад» и «углом вперед» является одним из технологических приемов, позволяющих получать заданную форму сварного шва.

Род тока, полярность. При сварке постоянным током в катодном пятне выделяется больше тепла, чем в анодном. Поэтому при прямой полярности тока (катод на электроде, анод на изделии) меньше расплавляется основного металла, чем при обратной полярности. Это обусловливает уменьшение ширины шва и глубины проплавления при сварке постоянным током прямой полярности по сравнению со сваркой на обратной полярности. Зона проплавления при сварке на переменном токе при тех же параметрах занимает промежуточное значение: меньшеене должно нарушаться в процессе сварки. Наилучший вариант сборки — в специальных сборочно-сварочных приспособлениях. Сборку выполняют и на прихватках длиной 20 — 120 мм с расстоянием между ними 500 — 800 мм. Сечение шва прихватки должно быть не более 1/3 сечения шва (но не более 25 — 30 мм2). При сварке жестких узлов прихватки заменяют сплошным швом малого сечения.

Сборку выполняют ручной дуговой сваркой, используя электроды соответствующего типа, или шланговыми, чем при обратной полярности и большее, чем при прямой полярности.

Свойства флюсов. Изменения геометрии сварного шва и внешнего его вида зависят от стабилизирующих свойств, вязкости и насыпной массы флюса.

С повышением стабилизирующих свойств флюса увеличивается длина дуги и ее подвижность. Поэтому глубина проплавления уменьшается, а ширина шва растет.

Флюсы с меньшей насыпной массой обеспечивают получение сварных швов с меньшей глубиной проплавления и с большей шириной шва, так как чем меньше масса, тем меньше давление ее на газовую полость. Это обусловливает увеличение объема газовой полости и повышение подвижности дуги и, следовательно, увеличение ширины шва и уменьшение глубины проплавления.

Форма разделки, величина зазора. Экспериментально установлено, что форма разделки, величина зазора определяют прежде всего долю участия основного металла в металле шва. Чем больше зазор или разделка кромок, тем меньше доля участия основного металла в шве. Увеличение параметров разделки приводит к уменьшению высоты усиления и увеличению глубины проплавления. При постоянных параметрах режима сварки стыковых соединений (рис. 6) остаются постоянными ширина шва Ь, площадь наплавленного металла FH и толщина шва Н = h + а =h2 + at= h3+ а2.

Техника выполнения механизированной сварки под флюсом.

Стыковые соединения в зависимости от толщины свариваемого металла и применяемой техники сварки выполняют односторонними и двусторонними швами, с разделкой и без разделки кромок, без зазора и с гарантированным зазором. Швы как при односторонней, так и при двусторонней сварке могут быть однопроходными и многопроходными. Наибольшую производительность получают при односторонней однопроходной сварке. Однако при сварке металла большой толщины для уменьшения перегрева металла в околошовной зоне при сварке некоторых сталей целесообразнее применять многопроходные швы.

Разделка увеличивает себестоимость работ при подготовке кромок, повышает расход электродного металла. С этой точки зрения целесообразнее применять сборку с гарантированным зазором 4—12 мм без разделки кромок. Но при сварке стыковых соединений с разделкой кромок улучшаются формирование, макроструктура металла шва и, следовательно, его рабочие характеристики.

Сварку многопроходных швов выполняют на одних и тех же режимах, вне зависимости от толщины свариваемых деталей. Толщина металла определяет число проходов. После каждого прохода поверхность шва тщательно очищают от шлаковой корки, так как остатки шлака не переплавляются последующими проходами и остаются в металле шва в виде шлаковых включений.

Для предотвращения протекания расплавленного металла и образования прожогов, для защиты зоны сварки с обратной стороны и формирования обратной стороны валика стыковые швы уплотняют. Для этого используют флюсовые подушки, медные или графитовые подкладки, флюсомедные подкладки, асбестовые шнуры, огнеупорные стержни, сборку сплошным швом малого сечения.

Сварку на флюсовой подушке применяют довольно часто. Флюсовую подушку устанавливают снижней стороны свариваемых деталей. Флюс к изделию поджимают гибким шлангом, соединенным с магистралью сжатого воздуха, винтовыми, рычажными прижимами и др. На флюсовой подушке сваривают стыковые односторонние швы без разделки, с разделкой, с зазором. Флюсовую подушку используют для уплотнения стыков и при выполнении первого шва при двусторонней или многопроходной сварке.

Равномерность формы и сечения шва по длине стыка в значительной степени зависит от равномерности зазора при сборке деталей, от равномерности поджатия флюса по длине стыка. При слабом поджатии флюса шов получается ослабленным, с большим усилением с обратной стороны. Чрезмерное поджатие флюса обусловливает получение шва с большим усилением, вогнутым с обратной стороны. При чрезмерном поджатии флюса и большом зазоре между свариваемыми деталями можно получить швы со сквозными отверстиями или каналами.

Применение медных" (или графитовых) подкладок требует тщательной сборки деталей под сварку и плотного поджатия подкладки к свариваемым деталям. Плохое поджатие кромок (с з зором более 1 мм) приводит к получению ослабленного шва с неудовлетворительным формированием с обратной стороны. При больших зазорах между подкладкой и деталью могут быть прожоги. Использование медных подкладок требует повышения сварочного тока по сравнению со сваркой на флюсовых подушках, так как значительная часть тепла дуги расходуется на теплоотвод в подкладку.

Использование флюсо-медных подкладок позволяет устранить недостатки и флюсовых подушек и медных подкладок. Формирование шва практически не зависит от равномерности давления в шланге; требования к сборке такие же, как и при использовании флюсовой подушки. Не нужно значительно повышать режимы сварки, как при сварке на медной подкладке.

Флюс к изделию в этом случае поджимается гибким шлангом со сжатым воздухом через медную подкладку сечением (8-10) х (80-100) мм. Толщина слоя флюса на медной подкладке 3 — 5 мм и определяется требуемой высотой усиления с обратной стороны шва.

Сварку с предварительной ручной подваркой корня шва применяют в тех случаях, когда невозможно кантование изделия. В этом случае подварочный шов должен иметь глубину проплавления не менее Уз толщины свариваемого металла. Его выполняют электродами соответствующего типа. Место сварки тщательно очищают от шлаковой корки и брызг. Механизированную сварку выполняют на весу и режим сварки выбирают таким, чтобы обеспечить глубину проплавления не менее 2/3 толщины свариваемого металла.

Чтобы предупредить протекание расплавленного металла в зазор и образование прожогов при двусторонней сварке первого шва, используют флюсовую подушку. Техника сварки при этом не отличается от сварки односторонних швов. На некоторых заводах при двусторонней сварке первого шва для уплотнения стыка используют асбестовые прокладки из шнура или ленты, закладываемые в зазор. Режимы сварки выбирают такими, чтобы глубина проплавления первого шва была не более 1/2толщины свариваемого металла и чтобы жидкий металл не соприкасался с асбестом (во избежание образования пор). Глубина проплавления второго шва должна составлять 60 — 80 % толщины свариваемого металла.

Сварка углеродистых конструкционных сталей. В зависимости от содержания углерода углеродистые конструкционные стали подразделяют на низкоуглеродистые (до 0,22 %С), среднеуглеродистые (до 0,45 %С) и высокоуглеродистые (более 0,45 %С).

Низкоуглеродистые стали хорошо свариваются всеми способами сварки. При сварке этих сталей под флюсом выбирают такое сочетание флюса и проволоки (см. выше), чтобы наряду с раскислением обеспечить и легирование металла шва марганцем и кремнием для компенсации выгорания углерода. Наиболее часто применяют флюс АН-348А с проволоками Св-08А или Св-08ГА. Оптимальный интервал скоростей охлаждения низкоуглеродистых сталей обеспечивается в большом диапазоне погонной энергии сварки.

Сварку средне- и высокоуглеродистых сталей выполняют также под флюсами АН-348А, ОСЦ-45 в сочетании с проволоками Св-08ГА, Св-10Г2. Сварку ведут на минимальных погонных энергиях, на постоянном токе обратной полярности. Для обеспечения требуемого оптимального интервала скоростей охлаждения и предупреждения появления трещин в большинстве случаев необходим предварительный подогрев изделия перед сваркой. Для уменьшения вероятности образования трещин применяют и облицовку кромок. Для этого свариваемые кромки наплавляют низкоуглеродистой проволокой, затем выполняют сборку и сварку изделия; применяют и двухдуговую сварку в раздельные ванны. Во всех случаях сварку выполняют на режимах, обеспечивающих минимальную долю участия основного металла в металле шва.

Сварка под флюсом легированных сталей. Низколегированные стали (с содержанием легирующих элементов не более 2,5 %) хорошо свариваются. Для сварки их используют флюсы АН-348А, ОСЦ-45, АН-60 и другие в сочетании с проволоками Св-08А, Св-08ГА, Св-10Г2 и др. При необходимости получения заданных повышенных механических свойств эти стали сваривают проволокой, легированной хромом, молибденом, никелем (Св-10НМ, Св-08ХГС и др.). Оптимальный интервал скоростей охлаждения обеспечивается довольно широким диапазоном погонной энергии сварки. Однако некоторые стали требуют предварительного и сопутствующего подогрева до 150-250 °С. После сварки низколегированных сталей рекомендуется отпуск при 550 —650 °С.

Для сварки легированных сталей (с содержанием легирующих элементов более 2,5%) применяют низкокремнистые флюсы АН-10 и АН-22. На практике некоторые из этих сталей (20ХГС, 25ХГС, 30ХГС и др.) сваривают под флюсами АН-348А и ОСЦ-45. Оптимальный интервал скорости охлаждения околошовной зоны некоторых сталей обеспечивается и без предварительного подогрева. Для сварки легированных сталей используют легированную проволоку (например, для сварки стали 25ХГС применяют" проволоку Св-10Г2, Св-12Г2Х, Св-10ХМ; для сварки стали 30ХГС - проволоку Св-18ХМА, Св-13Х2МТФ и др.).

В большинстве случаев после сварки легированных сталей выполняют термическую обработку в зависимости от требований, предъявляемых к сварному соединению (отпуск, нормализация, закалка и отпуск). Если технологией изготовления сварного изделия предусмотрена последующая термическая обработка, то расчет режима сварки выполняют только по допустимым скоростям охлаждения.

Как правило, сварку легированных сталей выполняют на постоянном токе обратной полярности.

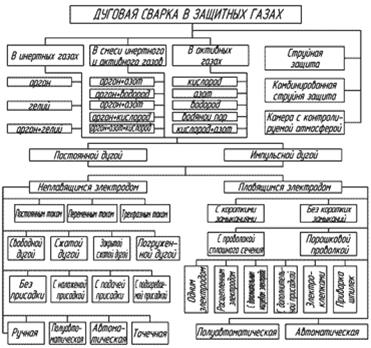

Сварка в защитных газах

Рисунок 1. Классификация способов сварки в защитных газах

Рисунок 1. Классификация способов сварки в защитных газах

Читайте также:

- A. Какой заголовок подходит к данному тексту?

- B Подключите один конец шланга

- B подшипника корпус коды размера

- CASE-ТЕХНОЛОГИЯ проектирования.

- CASE-ТЕХНОЛОГИЯ ПРОЕКТИРОВАНИЯ.

- Complex Subject (Сложное подлежащее)

- Confirmation of order — письмо-подтверждение

- D-технология построения чертежа. Типовые объемные тела: призма, цилиндр, конус, сфера, тор, клин. Построение тел выдавливанием и вращением. Разрезы, сечения.

- H. Приглаживание волос, одергивание одежды и другие подобные жесты

- He все болезни от подсознания

- I. Выберите правильную форму глагола, согласующуюся с подлежащим. Запишите составленные предложения, переведите их на русский язык.

- II. Выпишите из текста предложения, подтверждающие следующие высказывания.

lektsia.com

Технология сварки стали под флюсом

Сварка под флюсом применяется для высокоуглеродистых сталей и цветных металлов и их сплавов. Флюсы защищают сварочную дугу и ванну от вредного атмосферного воздействия, повышая качество шва. Кроме того, флюсы оказывают влияние на устойчивость горения дуги, формирование и химический состав сварочного шва. Требуемые механические свойства, структуру металла и сварочного соединения обеспечивают сочетанием необходимого состава флюса и электродного материала.

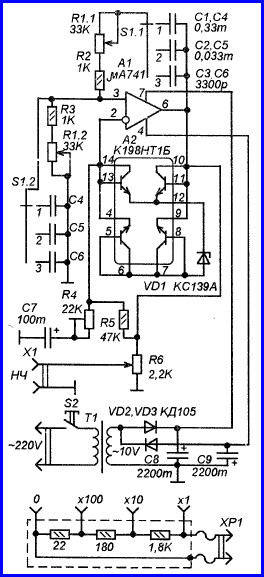

Так как выполнить равномерное покрытие флюсом в ручном режиме очень сложно, то данная технология чаще всего предусматривает сварку в автоматическом режиме (рис. 1). Флюс 6 в зону горения сварочной дуги подается из бункера 3 таким образом, чтобы, расплавившись под действием тепла, он полностью покрыл образовавшуюся сварочную полость плотной оболочкой 7, непроницаемой для атмосферного воздуха.

|

|

| Рис. 1. Автоматическая сварка под флюсом: 1 — электрод; 2 — сварочная ванна; 3 — подача флюса; 4 — слой флюса; 5 — откос флюса; 6 — струя флюса; 7 — непроницаемая оболочка; 8 — свариваемые детали; 9 — корка из флюса; Vcb — движение электрода |

Флюсовый свод поддерживается давлением паров металла, флюса и газов, образовавшихся под действием сварочной дуги. Флюсовая пленка не только защищает сварочную ванну, но предотвращает разбрызгивание металла. Кроме того, расплавленный флюс вступает в химическое взаимодействие с металлом, принимая активное участие в формировании кристаллической решетки сварочного шва и околошовной зоны.

Теплопроводность флюса намного ниже теплопроводности металла, поэтому образовавшаяся корка 9 замедляет процесс охлаждения сварочной ванны, предоставляя дополнительную возможность выходу на поверхность жидкого металла выделяемых газов и механических включений. Это способствует очищению сварочного шва и образованию более однородной его структуры.

После полного остывания сварочного шва флюсовая корка легко отделяется, а нерасплавленный флюс удаляется при помощи отсасывающего устройства 5 и может использоваться при последующей сварке. Флюсовая аппаратура, применяемая при сварке под флюсом, показана на рис. 2.

Для сварки под флюсом служат трансформаторы переменного тока с пологопадающей характеристикой. Это оборудование позволяет с большей экономичностью создать устойчивую сварочную дугу.

|

|

| Рис. 2. Флюсовая аппаратура: 1 — бункер для флюса; 2 — шланг для откоса использованного флюса; 3 — патрубок; 4 — шланг подачи флюса для сварки; 5 — циклон; 6 — остатки использованного флюса; 7 — свариваемая деталь; 8 — подача флюса |

Параметры режима сварки подбирают в зависимости от толщины свариваемого металла и требований, которым должен отвечать сварочный шов. Так, увеличение силы сварочного тока вызывает увеличение давления сварочной дуги, что в свою очередь приводит к росту глубины плавления металла.

Увеличение диаметра электрода при неизменном токе приводит к снижению глубины плавления, но автоматически увеличивает ширину сварочного шва. На практике больше применяют малые диаметры электродной проволоки, что позволяет при меньшем токе добиться высокой производительности сварочного процесса.

На параметры сварочного шва существенное влияние оказывает скорость сварки. Так, при малых скоростях глубина проплавления существенно не меняется, но увеличивается ширина шва. При увеличении скорости сварки ширина сварочного шва заметно снижается, но увеличивается его выпуклость. Заметное увеличение скорости сварки может привести к краевым непроварам. Зависимость формы сварочного шва от скорости сварки наглядно представлена на рис.3. Для удержания сварочной ванны от вытекания применяют флюсовые подушки или специальные подкладки.

Существенным достоинством сварки под флюсом являются незначительные потери на угар металла и его разбрызгивание. Это увеличивает эффективность тепловой мощности дуги и позволяет расширить диапазон свариваемых толщин деталей без скоса кромок.

|

|

| Рис. 3. Зависимость формы шва от скорости сварки (метры в час) |

build.novosibdom.ru

Технология сварки под флюсом

Сварочные работы: современное оборудование н технология работ

При сварке под флюсом подготовку кромок и сборку изделия производят более точно, нежели при ручной сварке. Настроенный под определенный режим автомат точно выполняет установленный процесс сварки и не может учесть и выправить отклонения в разделке кромок и в сборке изделия. Разделку кромок производят машинной кислородной или плазменно-дуговой резкой, а также на металлорежущих станках. Свариваемые кромки перед сборкой должны быть тщательно очищены от ржавчины, грязи, масла, влаги и шлаков. Это особенно важно при больших скоростях сварки, когда загрязнения, попадая в зону дуги, приводят к образованию пор, раковин и неметаллических включений.

Очистку кромок производят пескоструйной обработкой или протравливанием и пассивированием. Очистке подвергается поверхность кромок шириной 50-60 мм по обе стороны от шва. Перед сваркой детали закрепляют на стендах или иных устройствах с помощью различных приспособлений или прихватывают ручной сваркой электродами с качественным покрытием. Прихватки длиной 50-70 мм располагают на расстоянии не более 400 мм друг от друга, а крайние прихватки - на расстоянии не менее 200 мм от края шва. Прихватки должны быть тщательно очищены от шлака и брызг металла. При сварке продольных швов для ввода электрода в шов и вывода его из шва за пределы изделия по окончании сварки к кромкам приваривают вводные и выводные планки. Форма разделки планок должна соответствовать разделке кромок основного шва.

Сварочный ток, напряжение дуги, диаметр, угол наклона и скорость подачи электродной проволоки, скорость сварки и основные размеры разделки кромок выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла.

Стыковые швы выполняют с разделкой и без разделки кромок. При этом шов может быть одно - и двусторонним, а также одно - и многослойным (рис. 88).

Стыковая сварка односторонняя применяется при малоответственных сварных швах или в случаях, когда конструкция изделия не позволяет производить двустороннюю сварку шва. Значительный объем расплавленного металла, большая глубина про плавления и некоторый перегрев ванны могут привести к вытеканию металла в зазоры и нарушению процесса формирования шва. Чтобы избежать этого, следует закрыть обратную сторону

| Рис. 88. Схемы устройств для удержания сварочной ванны и шлака при сварке под флюсом: а - остающаяся подкладка; б - временная подкладка; в - гибкая лента; г - ручная подварка; д - медно-флюсовая подкладка; е - флюсовая подушка; ж - заделка зазора огнестойким материалом; з - асбестовая подкладка; а, б, в, д, е - односторонний шов; г, ж, з - двусторонний шов |

шва стальной или медной подкладкой, флюсовой подушкой или проварить шов с обратной стороны.

На практике применяют четыре основных приема выполнения односторонней сварки стыковых швов, обеспечивающих получение качественного сварного Шва.

Сварка на флюсовой подушке заключается в том, что под свариваемые кромки изделия подводят слой флюса толщиной 30-70 мм. Флюсовал подушка прижимается к свариваемым кромкам под действием собственной массы изделия или с помощью резинового шланга, наполненного воздухом. Давление воздуха в зависимости от толщины свариваемых кромок изделия для тонких кромок составляет 0,05-0,06 МПа и 0,2-0,25 МПа - для толстых кромок. Флюсовая подушка не допускает подтекания расплавленного металла и способствует хорошему формированию металла шва.

Для большего теплоотвода в целях предупреждения пережога металла кромок применяется сварка на медной подкладке. Вместе с тем подкладка, установленная с нижней стороны шва, предупреждает протекание жидкого металла сварочной ванны. Подкладка прижимается к шву с помощью механических или пневматических приспособлений. После сварки подкладка легко отделяется от стальных листов. При зазоре между свариваемыми кромками более 1-2 мм медную подкладку делают с желобком, куда насыпают флюс. В этом случае на обратной стороне шва образуется сварной валик. Ширина медной подкладки составляет 40-60 мм, а толщину подкладки (5“30 мм) выбирают в зависимости от тол - щины свариваемых кромок. Разработан метод сварки, при кото - ром по обратной стороне шва перемещается медный башмак, охлаждаемый водой. При этом свариваемые листы собираются с зазором в 2-3 мм и через каждые 1,2-1,5 м скрепляются сборочными планками путем прихватки короткими сварными швами.

В тех случаях, когда конструкция изделия допускает приварку подкладки, с обратной стороны шва производится сварка на стальной подкладке. Стальную подкладку плотно подгоняют к плоскости свариваемых кромок и прикрепляют короткими швами ручной дуговой сваркой. Затем автоматической сваркой выполняют основной шов, проваривая одновременно основной металл и металл подкладки. Размеры подкладки зависят от толщины

Шбііиті оюнсівяз эинэьвнсодо эонаогэд

Продолжение таблицы 25

Продолжение таблицы 25

| Технология проведения сварки под флюсом |

свариваемых кромок. Обычно подкладку изготовляют из стальной полосы шириной 20-60 мм и толщиной 4—6 мм.

Сварка после предварительного наложения подваренного шва вручную применяется для упрощения процесса сборки изделия.

Стыковая сварка двусторонняя дает более высококачественный шов, обеспечивая хороший провар шва даже при некотором смещении свариваемых кромок. При изготовлении строительно-монтажных конструкций двусторонний способ является основным.

Стыковое соединение сваривают автоматом сначала с одной стороны так, чтобы глубина проплавления составляла 60-70% толщины металла шва. Зазор между кромками должен быть минимальным, не более 1 мм. Сварку выполняют на весу, без подкладок и уплотнений с обратной стороны стыка.

При невозможности выдержать зазор между кромками менее 1 мм принимают меры по предупреждению подтекания жидкого металла, так же как это делают при односторонней сварке, т. е. производят сварку на флюсовой подушке, медной подкладке, на стальной подкладке или применяют прихватку ручной дуговой сваркой. Тавровые и нахлесточные соединения сваривают вертикальным электродом при положении шва «в лодочку» или наклонным электродом, если один из листов занимает горизонтальное положение (рис. 89).

В зависимости от толщины свариваемых кромок и назначения соединения сварка может быть выполнена без разделки кромок, с одно - или двусторонней разделкой кромок. При зазоре между кромками менее 1 мм сварку «в лодочку» выполняют на весу. При больших зазорах сварку производят на флюсовой подушке или на подкладках. Допускается заделка зазора асбестовым уплотнением или подварка шва с обратной стороны.

Сварка * в лодочку* обеспечивает равномерное проплавление свариваемых кромок и получение качественного шва большого сечения за один проход. В большинстве случаев для выполнения сварного соединения изделие устанавливают на кантователь. Сварку тавровых и нахлесточных соединений при горизонтальной или вертикальной полке производят наклонным электродом с углом наклона к горизонтальной полке 20-30°.

Рис. 89. Схема полуавтоматической сварки под флюсом: а — стыковых швов; б - в положении «в лодочку»; в - тавровых швов; г - нахлесточных швов

| Таблица 26 Типичные режимы сворки под флюсом угловых швов металлоконструкций «в лодочку»

|

В качестве недостатка такого способа сварки можно назвать невозможность получить шов с катетом более 16 мм, что иногда приводит к необходимости многослойной сварки. При полуавтоматической сварке перемещение дуги вдоль свариваемого шва производится сварщиком либо на себя, либо справа налево. Держатель опирают на кромки свариваемого изделия и тем самым

| Скорость сварки, 1,11т3 м/с | 7,8-8,3 7-7,5 5,6-6,1 | с> °р оо оо оо оі <А r-~ К | ї vT | ||

| Напряжение дуги, & | Постоянный ток (обратная полярность) | 30-32 30-34 30-34 | 30-34 | un 7 <*ї | |

| Переменный ток | со О (N 332 m Cl | О 3 со | 36-38 | 38-40 | |

| Сварочный ток, А | 700-750 850-900 900-950 | 700-750 675-725 725-775 | 750-800 | 825-875 | |

| к о 5 £ | і 1 1 | 1 1 [ | 1 1 1 | 2 ипосле- дуюїдие | |

| tsi | ІЗ 5 в о Ч Ч | ІЛ (П in | l/"> | 4-5 | 4-5 | |

| а _ Э 2 8 £ го | ш | 2-4 2-4 2-4 | 3-1 | 3-1 | |

| Тип шва н піщготовка кромок | Односторонний без разделки - кромок | Двусторонний без разделки кромок | Многослойный одно-и двусторонний, | с У-их - образной подготовкой кромок | |

| Толщина металла, мм | о ч- | О Tt ЧО | Более 17 |

| Типичные режимы автоматической сварки под флюсом стыковых швов Металлоконструкций на флюсовой подушке |

поддерживают постоянство вылета электродной проволоки в пределах 15-25 мм. Благодаря повышенной плотности тока и более сосредоточенному вводу теплоты глубина провара при шланговой сварке возрастает на 30-40% Устойчивость горения дуги также значительно повышается, что позволяет производить сварку металла малых толщин (0,8-1,0 мм) и сварку швов с катетом до 2 мм при сварочных токах 80-100 А.

При стыковых швах с зазором более 1,0-1,5 мм сварку производят на флюсовой подушке или на подкладках. При этом держателю придают поперечные колебательные движения. Тавровые и нахлесточные соединения рекомендуется выполнять электродной проволокой диаметром 1,6-2,0 мм на постоянном токе обратной полярности. Зазор между свариваемыми кромками не должен превышать 0,8-1,0 мм. Качественный шов за один проход шланговой сваркой можно получить при катете шва не более 8 мм. При катетах более 8 мм производят многослойную сварку шва.

Сварочный кабель подбирают соответственно силе тока. Обычно для малых токов до 200 А рекомендуется провод сечением 25 мма. Провод марки типа ПРГ — «провод резиновый гибкий» или типа ПРНГ — …

Молоток, зубило, металлические щетки, зажимы типа струбцин, пенал для электродов диаметром 50-70 мм, длиной 300 мм. Понадобятся также углошлифовальная машинка («болгарка»)и электродрель. Далее при профессиональной работе вы сами определите необходимый …

Электрододержатели применяют для закрепления электрода и подвода к нему тока при ручной дуговой электросварке. Они должны прочно удерживать электрод, обеспечивать удобное и прочное крепление сварочного кабеля. Электрододержатель должен обеспечивать возможность …

msd.com.ua

Технология сварки под флюсом | КИСАР-СВАРКА

Широкое применение этого способа в промышленности при производстве конструкций из сталей, цветных металлов и сплавов объясняется высокой производительностью процесса и высоким качеством и стабильностью свойств сварного соединения, улучшенными условиями работы, более низким, чем при ручной сварке, расходом сварочных материалов и электроэнергии.

К недостаткам способа относится возможность сварки только в нижнем положении ввиду возможного стекания расплавленных флюса и металла при отклонении плоскости шва от горизонтали более чем на 10 … 15°.

Сущность способа. Наиболее широко распространен процесс с использованием одного электрода — однодуговая сварка. Сварочная дуга горит между голой электродной проволокой 1 и изделием, находящимся под слоем флюса 3 . В расплавленном флюсе 5 газами и парами флюса и расплавленного металла образуется полость -газовый пузырь 4, в котором существует сварочная дуга. Давление газов в газовом пузыре в сочетании с механическим давлением, создаваемым дугой, оказывается достаточным для оттеснения жидкого металла из-под дуги, что улучшает теплопередачу от нее к основному металлу. Повышение силы сварочного тока увеличивает механическое давление дуги и глубину проплавления основного металла.

Кристаллизация расплавленного металла сварочной ванны 7 приводит к образованию сварного шва 6. Затвердевший флюс образует шлаковую корку 8 на поверхности шва. Расплавленный флюс, образуя пузырь и покрывая поверхность сварочной ванны, эффективно защищает расплавленный металл от взаимодействий с воздухом. Металлургические взаимодействия между расплавленным металлом и шлаком способствуют получению металла шва с требуемым химическим составом. В отличие от ручной дуговой сварки металлическом электродом при сварке под флюсом, так же как и при сварке плавящимся электродом в защитных газах, токоподвод 2 к электродной проволоке осуществляется на небольшом расстоянии (вылет электрода) от дуги (до 70 мм). Это позволяет без перегрева электрода использовать повышенные сварочные токи (до 2000 А). Плотность сварочного тока достигает 200 … 250 А/мм2, в то время как при ручной дуговой сварке не превышает 15 А/мм2. В результате повышается глубина проплавления основного металла и скорость расплавления электродной проволоки, т.е. достигается высокая производительность процесса.

Сварку под флюсом можно осуществлять переменным и постоянным током. Подача электродной проволоки в дугу и перемещение ее осуществляется специальными механизмами. Существуют разновидности сварки под флюсом, когда в некоторых случаях целесообразно применение двухдуговой или многодуговой сварки. При этом дуги питаются от одного источника или от отдельного источника для каждой дуги. При сварке сдвоенным (расщепленным) электродом (рис. 1, а) дуги, горящие в общую ванну, питаются от одного источника.

Рис 1. Схемы образования шва при сварке:а — сдвоенным электродом, б- двухдуговой, в-трехфазной дуговой

Это несколько повышает производительность сварки за счет повышения количества расплавленного электродного металла. Электроды по отношению к направлению сварки могут быть расположены последовательно или перпендикулярно. При последовательном расположении глубина проплавления шва несколько увеличивается, а при перпендикулярном уменьшается. Второй вариант расположения электродов позволяет выполнять сварку при повышенных зазорах между кромками. Изменяя расстояние между электродами, можно регулировать форму и размеры шва. Удобно применение этого способа при наплавочных работах. Однако недостатком способа является некоторая нестабильность горения дуги. При двухдуговой сварке (рис. 1, 6) используют два электрода (при много дуговой несколько). Дуги могут гореть в общую или раздельные сварочные ванны (когда металл шва после первой дуги уже полностью закристаллизовался). При горении дуги в раздельные сварочные ванны оба электрода обычно перпендикулярны плоскости изделия. Изменяя расстояние между дугами, можно регулировать термический цикл сварки, что важно при сварке закаливающихся сталей.

Эта схема позволяет вести сварку на высоких скоростях, в то время как применение повышенного тока при однодуговой сварке приводит к несплавлениям — подрезам по кромкам шва. При двухдуговой сварке вторая дуга, горящая в отдельную ванну электродом, наклоненным углом вперед (угол α = 45 … 60°), частично переплавляет шов, образованный первой дугой, и образует уширенный валик без подрезов. Для питания дуг с целью уменьшения магнитного дутья лучше использовать разнородный ток (для одной дуги — переменный, для другой — постоянный).

При сварке на переменном токе по схеме на рис. 1, в возникает трехфазная дуга: одна дуга горит между электродами (независимая дуга), а две другие — между каждым электродом и изделием. Все дуги горят в одном плавильном пространстве. Регулируя ток в каждой дуге, можно изменять количество расплавляемого электродного металла или проплавление основного металла. В первом случае способ удобен при наплавочных работах и для сварки швов, требующих большого количества наплавленного металла. Недостаток способа — необходимость точного согласования скоростей подачи электродов. Сварку сдвоенным электродом, двумя и большим числом электродов выполняют на автоматах.

www.kisar.ru