Таблица расходов воздуха, абразива, сопла, шланги. Расход воздуха пескоструйного аппарата

Основные факторы, влияющие на правильный выбор сопла:

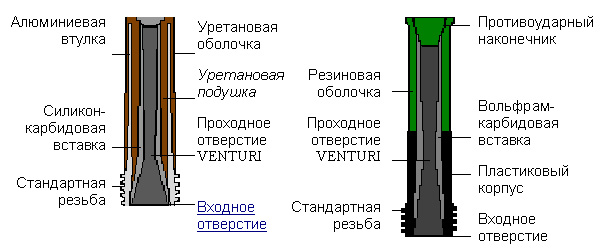

N 2, 6 - CLEMLAST SC - абразивоструйные сопла - резина, полимер, карбидокремний (siliciumcarbide), стандартные или укороченные Наиболее употребляемые сопла с противоударным наконечником. Хорошо работают с песоком, шлаком. Износостойкие и легкие, но достаточно хрупкие.

N 2, 6 - CLEMLAST TC - абразивоструйные сопла - резина, полимер, вольфрамкарбид (tungstencarbide), стандартные или укороченные Сопла с противоударным наконечником для работы с металлическими абразивами, неочищенным песком или шлаком с примесями. Устойчивы к ударам абразивных частиц. Слегка утяжеленные.

N 1, 5 - CLEMLITE - абразивоструйные сопла - уретан, алюминий, карбидокремний (siliciumcarbide), стандартные Запатентованная разработка CLEMCO, как альтернатива карбиду бора. Облегченные, износостойкие сопла. Рекомендованы для работы со шлаком, песком, корундом и чугунной дробью. Не подвергайте сопло внешним ударам.

N 3, 4 - ALUBOR - абразивоструйные сопла - алюминий, боркарбид (boron carbide) Наиболее прочные сопла. Рекомендованы для абразивов любых типов, особенно с повышенной твердостью (оксид алюминия, корунд, чугунная дробь). Применяются для работ большого объема. Не меняют своих характеристик при длительном нагревании.

N 3, 4 - ALUTUNG - абразивоструйные сопла - алюминий, вольфрамкарбид (tungsten carbide), стандартные и удлиненные Сопла без дополнительных внешних покрытий. Достаточно легкие и недорогие. Применяются для стальной дроби, медного или никельного шлака, кварцевого песка. Низкая теплоизоляция. Способствуют максимальному ускорению частиц из-за увеличенной длины.

N 9 - BANAN - абразивоструйные угловые сопла (40°) - сталь, боркарбид (boron carbide) Незаменимы в местах с ограниченным обзором (цистерны, судовые танки) и для обработки сложных профилей (набор судна, мосты). Изнашиваются равномерно. Достаточно прочные и легкие, но дорогие. Устойчивы к внутренним ударам. Пригодны для любого абразива. Требуют специальную оснастку.

N 10 - УГЛОВЫЕ - абразивоструйные сопла (45°) с одним и несколькими выходами - алюминий, вольфрамкарбид (tungsten carbide)Применяются для обработки внутренних поверхностей профилей или завальцованных труб и прочих каналов из-за "эффекта обратной струи". Используются с абразивами с пониженной твердостью.

N 8 - ВНУТРЕННИЕ - абразивоструйные сопла - алюминий, вольфрамкарбид/боркарбид (tungsten/boron carbide), монтируются в пескоструйный шланг 1" или 1 ¼" Не требуют соплодержателя и прочей оснастки. Фиксируются хомутом. Легко заменяются на сопла большего диаметра. Применяются в местах, где ограничено пространство. Очень легкие, устойчивы к внешним ударам. Работают с любым типом абразива, качество которого не имеет значения. Устойчивы к нагреванию. Могут быть с прямым или VENTURI каналом. Популярны в судостроении/судоремонте.

Какое же сопло выбрать? Выбор пескоструйного сопла определяется следующими параметрами: типом используемого абразива и его твердостью, как часто производятся пескоструйные работы и какова их длительность, площадь обрабатываемой поверхности, условия пескоструйной обработки.

|

|||||||||

www.alfadetal.ru

Как подобрать компрессор для пескоструя

Пескоструйная очистка и подбор компрессора для нее

Перед тем, как покупать компрессор для пескоструйной очистки следует ознакомиться с его техническими характеристиками. Ведь именно они, а не параметры самого пескоструйного аппарата в большей степени влияют на количество используемого абразива и скорость очистки.

На чем лучше не экономить

Самым дорогостоящим элементом очистного пескоструйного комплекса является именно компрессор, поэтому многие пытаются сэкономить средства именно на этом аппарате. Однако, приобретая компрессор с низкими техническими параметрами можно оказаться в проигрыше. Минимальные параметры устройства приведут к снижению скорости очистки и соответственно к большему количеству используемого абразива. Казалось бы, экономия на покупке компрессора, может на самом деле обернуться дополнительными расходами на абразив, топливо, электроэнергию, а главное время работ. Для больших компаний это может закончиться срывами сроков заказов и соответственно потерей денег, заранее заложенных в технической документации к проектам. Исходя из этого, можно сделать вывод, что при выборе компрессора следует обращать внимание на такие факторы, как сроки выполнения работ и их экономическая рентабельность.

Существует специальная таблица, в которой приведены расчеты соответствия давления, расхода абразивных элементов, потребления воздуха, и необходимого времени на выполнение работ. Цифры в ней условные, так как на точность расчетов влияют еще и такие факторы, как обрабатываемая поверхность, загрязнение, квалификация специалиста, высота, с которой подается смесь, но ориентироваться на нее вполне можно.

Таблица (давления, расхода абразивных элементов, воздуха, и времени )Расход воздуха, абразива, производительность - для степени очистки – Sа 2? |

|||||||||

|

Диаметр абразивного шланга, мм |

Диаметр воздушной линии, мм |

Диаметр сопла, мм |

Давление воздуха, бар |

Основные показатели |

|||||

|

3,5 |

4,9 |

5,6 |

6,3 |

7,0 |

8 |

||||

|

19 (3?4") |

25 (1") |

6,5 |

130 |

160 |

180 |

200 |

225 |

250 |

Расход абразива, кг/ч |

|

1 |

3 |

6,5 |

8 |

9,5 |

12 |

Производительность, м2/ч |

|||

|

1,3 |

1,7 |

1,9 |

2,1 |

2,3 |

2,6 |

Расход воздуха, м3/мин |

|||

|

25 (1") |

32 (11?4") |

8,0 |

260 |

270 |

300 |

330 |

380 |

420 |

Расход абразива, кг/ч |

|

3 |

6 |

9 |

12 |

15 |

17 |

Производительность, м2/ч |

|||

|

2,1 |

2,9 |

3,2 |

3,6 |

3,9 |

4,4 |

Расход воздуха, м3/мин |

|||

|

32 (11?4") |

38 (11?2") |

9,5 |

380 |

400 |

430 |

470 |

520 |

600 |

Расход абразива, кг/ч |

|

5 |

8 |

12 |

17 |

19 |

22 |

Производительность, м3/ч |

|||

|

3 |

4 |

4,5 |

4,9 |

5,5 |

6,2 |

Расход воздуха, м3/мин |

|||

|

32 (11?4") |

50 (2") |

11,0 |

400 |

470 |

590 |

650 |

710 |

930 |

Расход абразива, кг/ч |

|

8 |

10 |

15 |

18 |

20 |

24 |

Производительность, м2/ч |

|||

|

4,1 |

5,5 |

6,1 |

6,7 |

7,1 |

8,2 |

Расход воздуха, м3/мин |

|||

|

32 (11?4") |

50 (2") |

12,5 |

450 |

580 |

760 |

840 |

920 |

1200 |

Расход абразива, кг/ч |

|

10 |

12 |

16 |

19 |

24 |

30 |

Производительность, м2/ч |

|||

|

5,4 |

7,1 |

7,9 |

8,7 |

9,5 |

10,6 |

Расход воздуха, м3/мин |

|||

Характеристики компрессора: давление и объем воздуха

У многих, возникает вопрос: какой из параметров важнее – давление или объем воздуха? На самом деле оба параметра очень важны. Давление или производительность непосредственно влияют на добротность воздушно-абразивного материала, а значит и на скорость очистки. Большой объем сжатого воздуха дает возможность применять большие сопла, что также влияет на скорость очистки за счет изменения размера пятна очистки.

В зависимости от обрабатываемой поверхности принято использовать разное давление. Обрабатывая камень, кирпич или бетон используют давление от 3 до 5 бар, при обработке металлов его увеличивают до 5-8 бар. В случае обработки абразивостойкого покрытия, могут использовать и давление от 9 до 12 бар. Такие же параметры применяются, если расстояние от компрессора до обрабатываемой поверхности превышает 60 м. Однако, это очень крайние случаи, так как всегда нужно стремиться к минимальной длине рукава, по которому подается воздух. Это обусловлено тем, что в воздушном рукаве давление будет падать гораздо реже, чем в абразивоструйном.

У пескоструйных аппаратов напорного типа потребляемое количество сжатого воздуха находится в диапазоне от 2,5 до 17 куб.м/мин.

Какому компрессору отдать предпочтение: поршневому или винтовому?

В работах по пескоструйной очистке нельзя применять поршневые компрессоры. Это обусловлено таким явлением, как пульсация сжатого воздуха. Во время этого процесса абразив, который неравномерно распределен в воздухе, собирается в комки крупных размеров вследствие чего снижается давление. Все это приводит к так называемому «плеванию» сопла. Есть возможность избежать пульсацию, но для этого производительность поршневого компрессора должна быть выше потребляемой необходимости пескоструйного устройства. Кроме того, в комплекте компрессора должен быть специальный ресивер (воздухосборник).

В большинстве случаев поршневые компрессоры применяются при коротких режимах работы. Это обусловлено отличительной особенностью их системы охлаждения. Поршневые компрессоры имеют большой вынос масла. Как правило, в пескоструйном оборудовании используют только винтовые компрессоры. Для них характерно беспрерывно на протяжении длительного времени доставлять сжатый воздух в пескоструйное оборудование. Кроме того, они способны поддерживать практически стабильный уровень давления в системе. Еще одним важным моментом является низкая стоимость обслуживания и эксплуатации винтовых компрессоров.

Какому компрессору отдать предпочтение: дизельному или электрическому?

В большинстве случаев пескоструйная очистка проводится в местах, где не всегда возможно подключиться к электросети, а это означает, что без дизельного компрессора не обойтись. Практически во всех современных дизельных компрессорах присутствует система управления производительностью. Частота оборотов регулируется посредством сброса или увеличения количества подаваемого сжатого воздуха. Конструкционная особенность дизельного компрессора позволяет реализовать данное решение без дополнительных затрат. У электрических компрессоров, для такого функционала необходимы очень дорогостоящие элементы для управления частотой привода.

Если говорить об экономической стороне, то электрические компрессоры значительно дешевле своих дизельных аналогов, как в обслуживании, так и в использовании. Это обусловлено спецификой их конструкции. Для выездных пескоструйных работ существуют специальные электрические компрессоры на колесах и если это возможно, то лучше отдавать предпочтение им. В пескоструйном оборудовании используются двигатели, мощность которых варьируется в диапазоне 22 - 100 кВт. В некоторых случаях эта цифра может быть и больше. Стоит понимать, что такие технические характеристики имеют определенные ограничения при подключениях устройств к силовым сетям. В любом случае, если есть возможность использования электрического компрессора, то это всегда будет намного эффективнее и экономически выгоднее.

Как бороться с конденсатом?

Во время работы пескоструйного оборудования часто появляется влаго-масляный конденсат. Такое явление негативно влияет на производительность оборудования, а в некоторых случаях способно и вовсе остановить его работу. Любой пескоструйный аппарат высокого класса оснащен специальными циклонными сепараторами, которые необходимы для отвода уже сконцентрированной жидкости. Однако, эти устройства не могут влиять на сам процесс конденсации, а значит, не способны полностью ограничить попадание жидкости в абразивный материал. В случае взаимодействия жидкости с абразивом, последний начинает терять свои свойства. Как правило, абразивы слеживаются и теряют сыпучесть. Этот процесс негативно сказывается на качестве дозирования, увеличивает расход абразивной смеси и снижает скорость очистки. Кроме того, наличие жидкости способствует быстрому окислению и изнашиванию металлической дроби. Также нельзя, чтоб сконденсированное компрессорное масло контактировало с очищаемой поверхностью.

Чаще всего наличия циклонных сепараторов и охладителя сжатого воздуха достаточно для борьбы с появлением конденсата. Однако, бывают случаи, когда их наличие не помогает устранить проблему. Тогда применяются специальные рефрижераторные осушители. Эти устройства могут быть, как встроенными в компрессоры, так и представлять собой отдельно устанавливаемые элементы.

Влияние низких температур на работу

Очень часто пескоструйные работы выполняются при температуре ниже 50С. В этом случае следует использовать «зимние пакеты». Они включают в себя системы холодного старта, элементы предпускового подогрева и специальные виды масел, которые работают при таких температурных режимах.

Долговечность компрессора

Процесс пескоструйной очистки сопровождается образование большого количества пыли, которая состоит из агрессивных абразивных элементов. Если такая пыль попадает в винтовые части компрессора, то это значительно сокращает срок их эксплуатации. Во избежание таких последствий рекомендуется удалять компрессоры на расстояние 40-60 м. от рабочей зоны. У многих производителей предусмотрена установка дополнительных фильтров, которые увеличивают срок эксплуатации винтовых блоков. При выборе компрессора стоит обращать внимание на их наличие.

Также, при выборе компрессора следует обращать внимание не только на его стоимость, но и на наличие сервисных центров в регионе их будущей эксплуатации. Как правило, только авторизированные поставщики компрессоров имеют свою собственную сеть сервисных служб.

Стоит ли отдавать предпочтение б/у компрессору

Если покупать компрессор, который ранее использовался в работе, сразу стоит понимать, что все технические характеристики, заявленные в документации, будут значительно снижены на практике. Это обусловлено износом конструктивных элементов оборудования, а соответственно и снижением их КПД. Для того, чтоб узнать фактические показатели оборудования, необходимо провести замеры практической работы компрессора. Для этих целей используют прибор, который называется расходометр.

Дизельные компрессоры, которые находились в эксплуатации свыше трех лет, подвержены повышенному расходу топлива, а значит и значительным ростом стоимости выполнения работ. Кроме того, не стоит забывать о дополнительных растратах на ремонт, техническое обслуживание и очистку.

Если компания крупная и работает с большим количеством заказов, то работать исключительно с б/у оборудованием вообще опасно. Это обусловлено возможностью поломки аппарата в любое время, что приведет к нарушению сроков выполнения работ или вообще их остановке. Все это приведет не только к простою в производстве, но и значительному изменению себестоимости, заранее заложенной в смету проекта.

Практически все ведущие производители компрессором указывают в технической документации нормальный срок эксплуатации от 7 до 10 лет. Поэтому, если все-таки нет другой возможности, как приобретение б/у оборудования, учитывайте эти цифры. На сегодняшний день на рынках очень много оборудования, которое эксплуатируется свыше 10 лет. Вложение средств в такие компрессоры носит очень авантюрный характер.

В заключение

Компрессор можно назвать «сердцем» пескоструйного устройства. Практически все проблемы, связанные со срывами в сроках выполнения работ и не соответствия заранее запланированных смет, связаны с неправильным выбором компрессора или непрофессиональной подготовкой сжатого воздуха. Пескоструйное оборудование, как и все пневматические устройства, имеет заданные производителем требования к параметрам сжатого воздуха. Их несоблюдение приведет к снижению производительности аппарата, а соответственно и качества работ.

В этой статье озвучены практически все рекомендации по выбору компрессоров для пескоструйных аппаратов. Она должна помочь всем, кто впервые столкнулся с проблемой выбора оборудования для проведения пескоструйных работ.

www.vsecompressory.ru

Очистка и осушка сжатого воздуха для пескоструйных аппаратов

Пескоструйный аппарат – сложнейший пневматический инструмент. Основой его исправной работы является бесперебойное функционирование компрессорной установки пескоструя. Именно от этой составляющей системы зависит уровень расхода абразива и скорость выполняемой очистки.

1Почему важно очищать сжатый воздух, поступающий из компрессора?

Воздушная масса в сжатом состоянии подается в пневматическую систему аппарата при помощи компрессора. При этом она содержит огромное количество различных примесей - от остатков смазочного масла до песка, ржавчины и частиц пыли. Воздух в любом помещении обладает определенным уровнем влажности. При этом пары влаги также интенсивно попадают в воздушный контур оборудования. Один кубический метр сжатого воздуха содержит около 100 миллионов твердых частиц, которые состоят из продуктов трения элементов пневмосистемы, деструкции компрессорных масел, грязи, пыли и т.д. Вся эта масса приобретает форму эмульсии, в значительной степени, влияющей на общую работоспособность инструмента. Чтобы избежать преждевременный износ оборудования с пневматическим приводом из-за абразивной эмульсии, обязательно нужно проводжить работы по подготовке сжатого воздуха.

КСТАТИ. Сильное загрязнение сжатого воздуха сокращает срок службы пневматического пескоструйного аппарата до 7 раз. При этом до 80% нарушения работы пескоструев приходится именно на отказ пневмосистемы из-за загрязнения воздушных потоков. Поэтому так важно обеспечивать высокий уровень качества сжатого воздуха.

2Как бороться с загрязнением сжатого воздуха?

Для устранения загрязнения компрессоры снабжаются различными многоступенчатыми фильтрами, в том числе угольными, обеспечивающими достойный уровень подготовки сжатого воздуха. Для устранения влаги из компрессора используются осушители сжатого воздуха.

В настоящее время существующие фильтры способны удерживать значительную часть попадающих в компрессор пескоструйной установки загрязнений следующих видов: твердые, жидкие, аэрозольные и эмульсии. В зависимости от типа частиц фильтры подразделяют на:

- Фильтры грубого очищения – предотвращают попадание частиц 5-40 мкм;

- Фильтры тонкой очистки – защищают от загрязняющих частиц 1-5 мкм;

- Микрофильтры – устраняют частицы размером свыше 0,01 мкм.

Для эффективной очистки сжатого воздуха мы рекомендуем устанавливать коалесцентные фильтры совместно с охладителями сжатого воздуха. Что это такое? Смотрите здесь.

Посмотреть

Посмотреть технические характеристики масловлагоотделителя (микросепаратора) для подготовки сжатого воздуха при проведении пескоструйных работ.

Посмотреть

3Грамотный подбор компрессора – важный фактор увеличения срока службы пескоструя

Благодаря многолетнему опыту оснащения объектов, мы рекомендуем особое внимание при выборе пескоструйной системы уделять подбору компрессора. Экономия на данном компоненте может повлиять на сокращение скорости выполнения работ и увеличении потребления абразива.

Выбирая компрессор необходимо основываться на планируемых показателях производственной загруженности оборудования, сроках выполнения работ, характерt обрабатываемых поверхностей, возможностях сервиса.

4Как влияет тип компрессора на работоспособность пескоструя?

В силу конструктивных особенностей, поршневые компрессоры предназначены для краткосрочных периодов работы. Благодаря этому, в них происходит значительный выброс остаточного масла, загрязняющего сжатый воздух системы. Как следствие – абразив сбивается в крупные комки и при сниженном давлении подается из сопла не единой массой, а частями.

Избежать этого можно только при большой производительности компрессора и при наличии специального воздухосборника. Пульсация компрессионного оборудования значительно нарушает технологию пескоструйной очистки. Поэтому мы не рекомендуем использовать поршневые компрессоры для абразивоструйных аппаратов.

Наибольшее распространение в сфере пескоструйной очистки получили винтовые компрессоры. Особенность данного типа оборудования заключается в длительном бесперебойном функционировании, а значит, непрерывной подаче сжатого воздуха при практически постоянном давлении.

В качестве рекомендации специалисты нашей компании предлагают оснащать аппараты абразивоструйными рукавами минимальной длины. При этом длина рукава подачи сжатого воздуха может иметь увеличенный размер. Это связано с тем, что потеря давления в первом случае значительно выше, чем во втором.

Чтобы получить дополнительную информацию о предлагаемых нашей компанией пескоструйных аппаратах и системах очистки сжатого воздуха, обратитесь к нашим специалистам по телефону 8-800-555-95-28 , электронной почте [email protected] или через формы на сайте. Мы обязательно подробно проконсультируем Вас, а также поможем с выбором оптимального варианта оборудования.

novatecs.ru